Чем утеплить стол 3д принтера

Тенденции

FLSUN Cube (моя борьба) 115°С за 8 минут или "утепление стола 3D принтера из говна и палок".

После счастливого прощания с Anet A8 (отличный был принтер после всех модификаций, и не спорьте) приобрел себе FLSUN Cube.

(вангую - аудитория разделится на два лагеря - одни будут ругать Anet, а вторые FLSUN)

Вы конечно смотрели небезызвестный ролик, где охуительный мастер 3D печати разносит этот принтер в говно?

Видео было снято год назад, и скажу честно, ДО ПОКУПКИ ПРИНТЕРА Я ЕГО НЕ СМОТРЕЛ.

Что удивительно - на заставке у видео модификация с сенсорным дисплеем, а на видео - "крутилка". Ну да ладно.

Список претензий автора видео достаточно обширен, часть из них производитель к моменту моей покупки (январь 2019, т.е. за год) решил, часть - оставил решать нам.

Я ещё во времена Anet A8 перелопатил "весь интернет" в поисках информации, но комплексного (и дешевого) решения проблемы не нашел.

Что обычно делают:

- поднимают напряжение (и это правильно!)

- вешают еще один блок и отдельную плату управления (ИМХО лишняя трата денег)

- модернизируют стол на всякое, вплоть до силиконовых грелок или самодельного/заводского керамического нагревателя (ага, это на столе 300х300, а второй аппарат у меня вообще 300х400. )

Все сходятся в одном. Если хочешь использовать родной стол - его нужно утеплять.

- Автоутеплители на 110 воняют (пробовал сам, несколько вариантов, может утеплители такое говно)

- . еще 101 материал который не подходит по тем или иным причинам.

Методом проб и ошибок был выработан следующий вариант, который, надеюсь, поможет будущим владельцам этого аппарата.

У меня пайка отвалилась сама На второй день.

2. Поднимаем напряжение на блоке питания до 13В. Управляющей плате - пофиг, драйвера у нас на охлаждении (все налепили радиаторы, правда?), столу и нагревателю только на пользу.

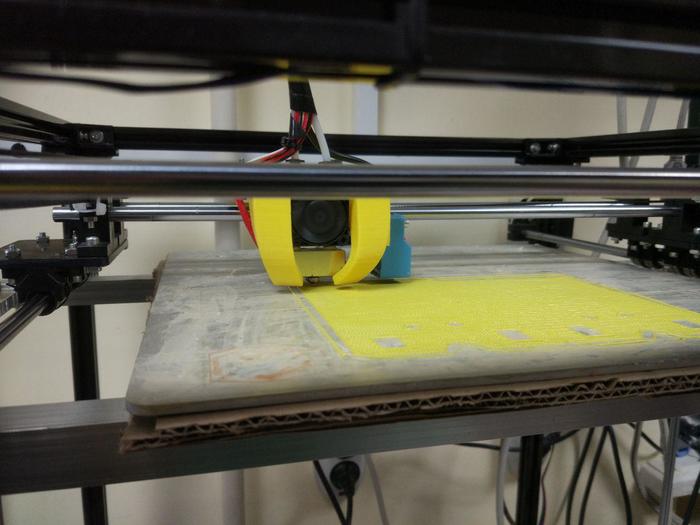

3. Самое бюджетное, максимально распространенное и всегда под рукой решение для утепления стола. КАРТОН. Обычная коробка (хоть от того же принтера), с неё вырезаем 3 куска по размеру стола, делаем отверстия под диаметр чуть больше диаметра пружин, и собираем весь этот бутреброд.

Основные вопросы которые обычно возникают к этому аппарату -

- натяжка ремней каретки по Y

я для себя их решил в достаточной мере, если будет интересно - поделюсь.

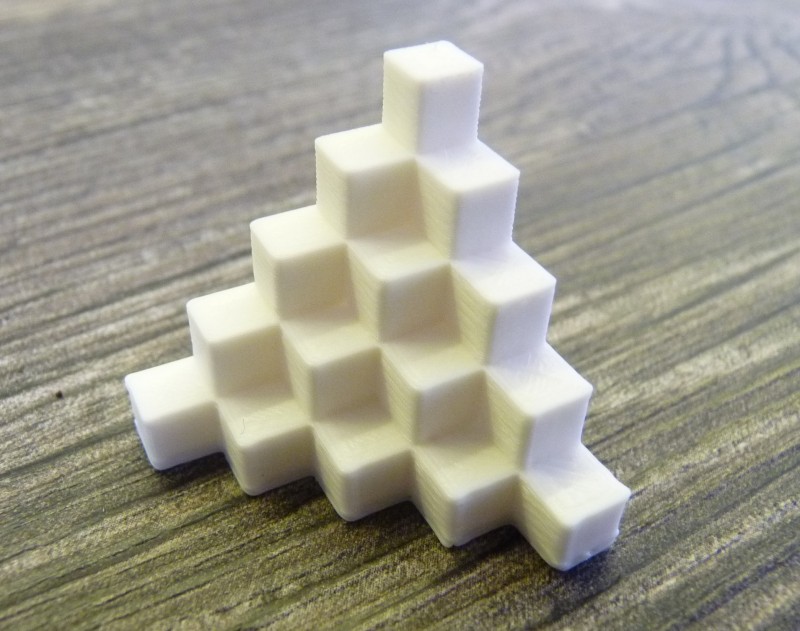

Примечание: модель каретки под циклоп - лёгкая модернизация стандартной Himera Vampire сделанная под штатный "прямоугольный" датчик. Модель ещё сыровата.

Чтение обзоров 3D-принтеров на «Муське» вызывало острое свербление чутка пониже спины. С одной стороны — уж очень хочется, с другой — жаба душила отвалить за довольно бесполезную штуку тонну денег, к тому же все они выглядели страшнее атомной войны.

Потом я отправил 11-летнее дитё на летние курсы по проектированию и 3D-печати, где мы попробовали принтеры от Ultimaker до Leapfrog XL, попечатали всяких полезностей, и всё же решили, что жабу можно и поуговаривать :)

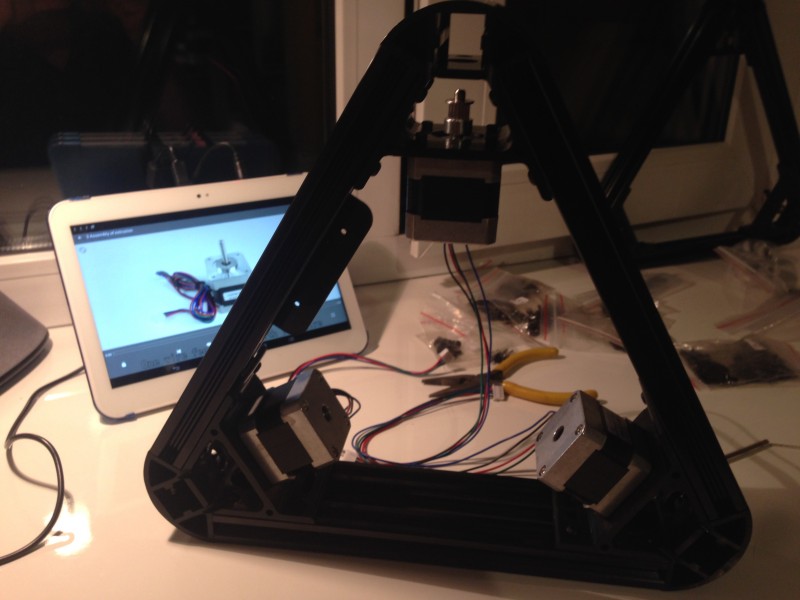

Осталась проблема страхолюдности. Принтеры типа Prusa занимают на столе кучу места и торчат всеми своими кишками наружу. Поэтому когда я увидел обзоры красивого и достаточно компактного принтера Micromake D1 (раз, два), решение созрело окончательно.

Micromake D1 — однозначный красавец. Производитель хвалится тем, что все алюминиевые опоры сначала раскраиваются и только потом окрашиваются, чтобы даже торцы деталей были обработаны. Все пластиковые детали отлиты фабричным способом, а не отпечатаны, и даже все болты в комплекте поставляются чёрными. Ну чисто Дарт Вейдер из Star Wars :)

Производитель предлагает 3 версии принтера — на фторопластовых роликах типа мебельных, на полированных осях и самую дорогую — на рельсах. Поскольку все моторы расположены в основании, печатающая голова — лёгкая, конструкция при резких движениях моторов не шатается и не разбалтывается. Поэтому я решил, что переплачивать за дорогие опции — деньги на ветер (и не ошибся).

Принтер был заказан 10 июля после интенсивной переписки с продавцом (у него отличный английский!) и изучения вдоль и поперёк его Youtube-канала. Спустя 15 дней я получил коробку у СДЭК, все вопросы с таможней, таким образом, были не на мне (а то случались жуткие прецеденты).

После небольшого торга и применения копеечного купона принтер мне обошёлся в $225.

Поскольку я сразу твёрдо решил, что хочу печатать пластиком ABS, который твёрже другого варианта — PLA, был заказан дополнительный модуль — стол с подогревом.

Дело в том, что при остывании пластик слегка сжимается. Головка принтера берёт пластик с катушки, плавит его при температуре 230 градусов Цельсия и через головку диаметром 0,4 мм выдавливает послойно на рабочую поверхность. Если нижний слой успеет остыть, сжавшаяся в объёме деталь просто отскочит от поверхности и печать придётся прекратить.

Чтобы этого не произошло, пластиком ABS печатают на подогретом столе («heated bed») — фактически, это печатная плата с одной длинной дорожкой-змейкой, на которую подаётся ток. Плату выполняют не на текстолите, а на толстом листе алюминия и она фактически работает конфоркой. На той же плате располагают термистор, который контролирует температуру. Сверху на heated bed укладывается лист стекла, и весь этот бутерброд подогревается до 110 градусов.

Чтобы потянуть увеличившуюся мощность агрегата, требуется поменять БП на мощный. Производитель поставляет heated bed с БП 12V 16.5A — весь комплект обошёлся в дополнительные $49.30. Забавный момент — хоть продавец и сделал скидку за лишний БП, но штатный маломощный блок в коробку всё равно положил. В хозяйстве сгодится…

Весь комплект приехал в плоской коробке внутри ещё одной — транспортной. Вес — около 8 кг. Все детали упакованы хорошо по отдельным отсекам, стойки — завёрнуты. За упаковку — твёрдая пятёрка.

Про сборку принтера писать подробно не буду — она занимает около 4 часов при условии рук из правильного места и большой внимательности. Просто скачиваете видеоролики с инструкцией по сборке, отсматриваете целиком, а потом по ним собираете. Правда, предупреждаю, пальцы у вас от шестигранного ключа будут болеть ещё дня два :)

Производитель заботливо положил в комплект управляющую плату с уже распаянным усиленным разъёмом питания, поскольку гонять почти 7 ампер через обычный штекер 5.5мм однозначно не стоит:

После сборки принтера я взялся за heated bed:

Идеальной ровностью алюминий не страдал — пришлось наклеить на стеклянный стол шкурку и заняться полировкой:

Провода и управляющую плату защитил слоем теплоизоляционной пенки и, для надёжности, куском кулинарного силиконового коврика трогательного розового цвета, купленного в Ашане за сто рублей. Обратите внимание, что производитель штатно предлагает крепить стекло рабочего стола на heated bed канцелярскими скрепками — три штуки были заботливо приложены:

Тут вылезла проблема:

До положенных 110 градусов подогрев разгоняется долго. Нет, не так: ДОЛГО. Минут так сорок. Поскольку алюминий «хотбеда» плотно прилегает к несущим и отлично передаёт тепло по ним в атмосферу, он сначала согревает собой всю конструкцию, и только потом начинает потихоньку добираться до нужных градусов. Также тепло на отлично утекает по сторонам и сверху.

Я боролся с проблемой, накрывая рабочую поверхность силиконовым ковриком, но решение оказалось так себе. Подогрев перестал простывать от любого сквозняка, но скорость прогрева особо не улучшилась. Я стал искать способ сделать для heated bed «шубу» и помешать утечкам тепла.

Теплопередачу от алюминия к стеклу улучшила треть тюбика КПТ-8.

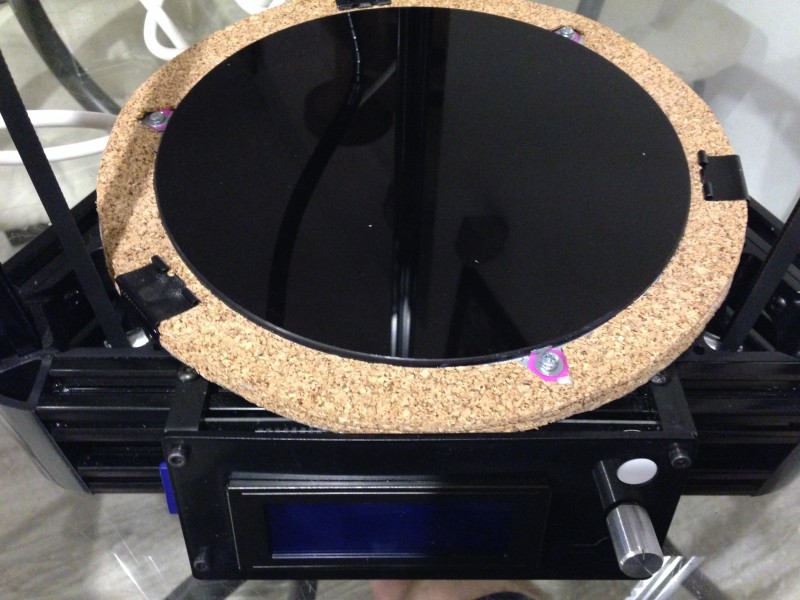

В поисках материала для «шубы» нашёл нестандартное решение: взял пробковый лист — подкладку для ламината, обрезки которого остались с ремонта. Также впервые за 20 лет довелось взять в руки циркуль :)

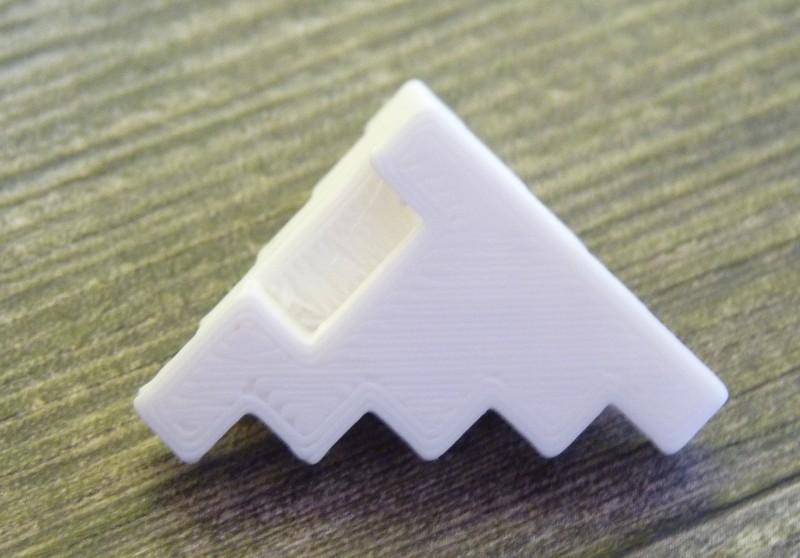

В результате heated bed оказался облачён в слоёный пирог из нескольких листов пробки, наружу торчит только стекло. Крепёжные отверстия я рассверлил, чтобы в них вошли винты с надетой на них теплоизоляционной трубкой. Шайбы также изолировал от нагревающейся пластины колечками из силикона, чтобы уменьшить теплопередачу на раму.

Итог — до 70 градусов стол разогревается за 5 минут, за двадцать он выходит на рабочий режим в 110 градусов.

А результат?

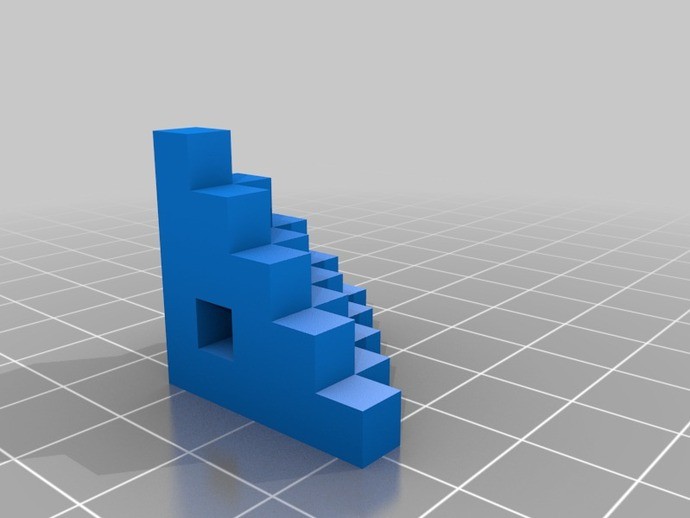

Печатал пластиком отечественного производства d=1,75 по 478 рублей за кило, настройки «по-умолчанию». Принтер после автоматической настройки уровня:

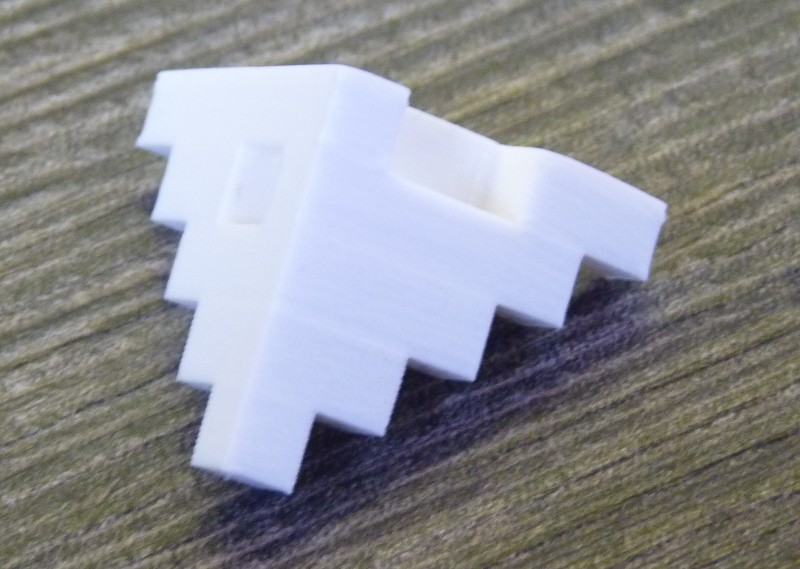

отдельно вид подошвы модели:

слои, если присмотреться, видны, но если учесть, что ни «шкурингу», ни «ацетонингу» изделие не подвергалось, то результат вышел достойный:

Принтером я в результате весьма доволен. Его, в силу конструкции, достаточно сложно откалибровать для печати моделей с подошвой более 10 см. в диаметре, зато он позволяет печатать штуки до 32 см. высотой. Для печати мелких моделей достаточно налепить на стекло малярный скотч со стройрынка — и результат выходит неизменно отличный. Главное что теперь дитё не оттащить от агрегата — он делает модели и тут же их печатает. Очень помогает то, что на Thingiverse есть огромный запас моделей под установку датчиков Arduino — и можно от моделей «на коленке» с торчащими по сторонам проводами двигаться к более основательным поделкам.

Итак, Вы уже проделали большой путь и собрали собственный 3d принтер. Настало время побороться за качество печати. В этой статье мы поговорим о том, для чего нужно охлаждение модели при печати, на что нужно обратить внимание при разработке системы охлаждения и как правильно подключить вентилятор с использованием микросхемы SevenSwitch и прошивки Teacup.

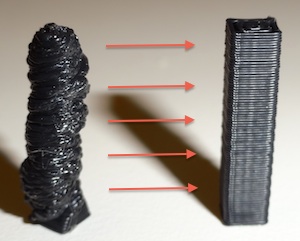

При печати пластик разогревается до температуры плавления и выдавливается через сопло печатающей головки. При этом головка буквально разглаживает верхний слой по модели. Если размеры этого слоя маленькие по сравнению с размерами самой головки, то головка постоянно находится над распечатываемой поверхностью. Это приводит к тому что уже уложенный пластик начинает плавиться и портить модель. Для решения этой проблемы используется охлаждение.

Самый простой способ организовать охлаждение — программный. Он не требует абсолютно никаких изменений в принтере. Идея состоит в том, чтобы при распечатке слоев с маленькими размерами на время отводить печатающую головку в сторону, чтобы дать модели остыть. В Skeinforge есть настройки позволяющие добиться такого поведения. В других слайсерах (например, Slic3r) таких настроек пока нет, поэтому можно просто добавить небольшой дополнительный объект для печати которого принтеру придется отводить головку на достаточное расстояние.

- Во-первых, если вентилятор будет дуть прямиком на нагреватель печатающей головки, то это может привести к тому что нагреватель перестанет справляться с нагревом пластика и в самый ответственный момент температура может стать не достаточно высокой для печати. Поэтому при выборе готового или изготовлении собственного воздуховода старайтесь избежать сильного прямого обдува нагревателя и сопла. Утепление нагревателя при помощи стеклоткани или силиконового поролона и каптонового скотча может помочь решить эту проблему.

- Во-вторых, если вентилятор будет сильно дуть на разогретый стол 3d принтера, то это может привести к тому что модель будет плохо прилипать и/или отрываться в процессе печати. Для решения этой проблемы следует отключить охлаждение при печати нескольких первых слоев модели, а также с умом выбирать вентилятор. Больше в этом случае не означает лучше. Если модель имеет небольшое основание, можно улучшить её прилипание за счет генерации краев (модуль skirt в skeinforge и параметр brim в slic3r).

- В-третьих, аэродинамика — сложная штука. Иногда визуально идеальные и логичные модели воздуховодов не работают на практике. Поэтому перед установкой на принтер протестируйте, что поток воздуха идет так как это запланировано. В идеальном варианте он должен хорошо обдувать пластик выходящий из сопла, но не задевать само сопло.

Устанавливать вентилятор можно прямо на печатающей каретке или на каркасе принтера и подводить воздух к каретке по гибкому шлангу. Обе реализации работают одинаково хорошо, но вторая позволяет использовать более крупный вентилятор и сделать каретку легче, что уменьшает количество вибраций.

У меня установлена каретка Грега с креплениями для двух вентиляторов. Я не сумел найти подходящей модели воздуховода на thingiverse и решил изготовить её самостоятельно. Для начала я сделал простые воздуховоды, которые перенаправляют поток вниз. Этот дизайн не претендует на идеальность, он просто позволил мне не изобретать крепление вентилятора к моей каретке. Думаю неплохо должен работать такой и такой вариант.

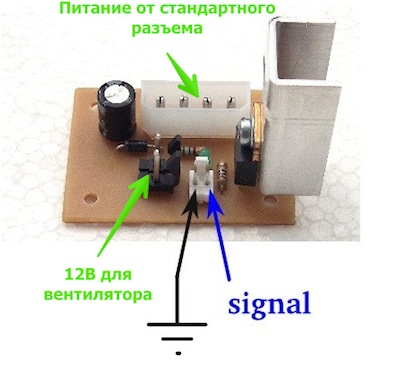

Теперь поговорим о подключении вентилятора. Возможно в вашей электронике управление вентилятором уже предусмотрено. Тогда Вы можете просто вставить разъем в нужное место. Если нет, то Вам потребуется использовать микросхему SevenSwitch, процесс изготовления которой и список необходимых деталей подробно описан в RepRap Wiki. Если Вы не умеете делать печатные платы, то можно просто спаять все при помощи навесного монтажа.Принцип подключения платы крайне прост. Питание 12В берется со стандартного разъема компьютерного блока питания, на вход приходит масса и логический сигнал от микроконтроллера, на выход идут провода к вентилятору. Если нога микроконтроллера поддерживает ШИМ (для непосвященных, что такое ШИМ можно почитать здесь), то можно управлять скоростью вентилятора. Это может быть полезно. На своем принтере я держу вентилятор постоянно включенным на небольшой скорости начиная со второго слоя, увеличивая скорость обдува при печати небольших слоев.

Дальше речь пойдет о подключении SevenSwitch к электронике Gen7 с микроконтроллером ATMEGA1264P-PU на прошивке Teacup. Поэтому можете не читать, если у Вас другая комбинация прошивки и электроники.

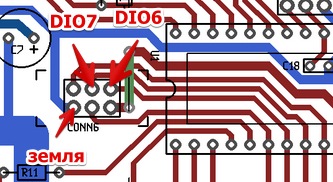

На электронике Gen7 удобно использовать ISP разъем, который отмечен CONN6 на схеме платы. Все просто: массу к массе, управляющая нога на выход DIO6 или DIO7. При использовании микроконтроллера ATMEGA1264P на обоих этих ногах можно использовать ШИМ. Я выбрал DIO7.

Настраиваем прошивку. Для этого прописываем еще один «нагреватель» в config.h. Нужно добавить строки выделенные жирным:

// name port pwm

DEFINE_HEATER(extruder, DIO4, 1)

DEFINE_HEATER(bed, DIO3, 1)

DEFINE_HEATER(fan, DIO7, 1)

M106 S255 // включить вентилятор на полную мощность

M106 S128 // убавить скорость

M106 S0 // выключить вентилятор

Если вы перепутаете полярность при подключении вентилятора, то он не будет крутиться. Поэтому если вентилятор не заработал попробуете поменять провода питания местами.

Следует упомянуть, что про подключение вентилятора к Gen7 уже есть отличная статья с картинками на французском, но в ней не написано про изменения в прошивке для работы ШИМ, поэтому я продублировал здесь часть описания.

Ну вот, самое сложное позади осталось включить управление вентилятором в вашем любимом слайсере моделей и все готово. За детальным описанием того, как это сделать я отправлю Вас к документации на Ваш слайсер.

Нужно понимать, что нагрев стола 3D принтера используется для увеличения адгезии детали, которая печатается, к столу. Другими словами, деталь должна хорошо прилипать к столу, чтобы ее не оторвало в процессе печати, и ее края оставались ровными, а не заворачивались. Т.е. для исключения нагревающего стола из конструкции 3Д принтера, нужно найти такой материал, которым можно обработать холодный стол, чтобы он обеспечил надежную и качественную адгезию на протяжении всего процесса печати. Для меня таким материалом стал спиртовой малоостаточный K-500 флюс RMA. Он обеспечивает отличную сцепление пластика PLA к металлической поверхности без каких-либо дополнительных вмешательств. Для печати пластиком ABS, при слайсинге детали, следует выставить параметр “Brim” 7-13 мм, и, по возможности, организовать легкий обдув заготовки. Если у Вас нет возможности приобрести флюс K-500, то можно воспользоваться аналогом на канифольной основе, или изготовить его самостоятельно. Его основные компоненты: спирт – 70%, канифоль – 30%. Наносить флюс К-500 нужно в момент начала разогрева Hot End’a, перед самым началом печати. За время, которое прогревается Hot End, часть спирта из флюса испарится, а слой канифоли еще будет достаточно жидким и липким. Для равномерного распределения флюса на поверхности стола, можно воспользоваться пластиковой картой. В процессе печати первых одного-двух слоев, остатки спирта испаряются, слой канифоли схватывается, и заготовку теперь можно оторвать от стола только с приложением достаточного усилия. На одном слое флюса К-500 можно напечатать 3-4 раза пластиком PLA или 1-2 раза – ABS. По завершению печати, остатки флюса легко удаляются спонжиком, смоченным в спирте.

Читайте также: