3d принтер дельта калибровка стола

Три года назад я купил домой новую для меня игрушку – 3D принтер. Очень хотелось влиться в это направление, чтобы печатать различные полезные приспособления для гаража и дома, а также корпуса для электронных устройств. Заказал одну из самых дешевых моделей не разобравшись в происходящем на рынке на тот момент и слепо последовал совету друга. Провозившись с принтером около недели, я так и не смог заставить его печатать нормально, после чего он был поставлен собирать пыль в углу на тумбочке. И вот, спустя 2 года, когда в Москве начался жесткий карантин с пропусками, я решил посвятить ему высвободившееся время. И наконец, смог победить основные проблемы, начать печатать, и теперь превратил это в свое новое увлечение и уже построил второй принтер с нуля.

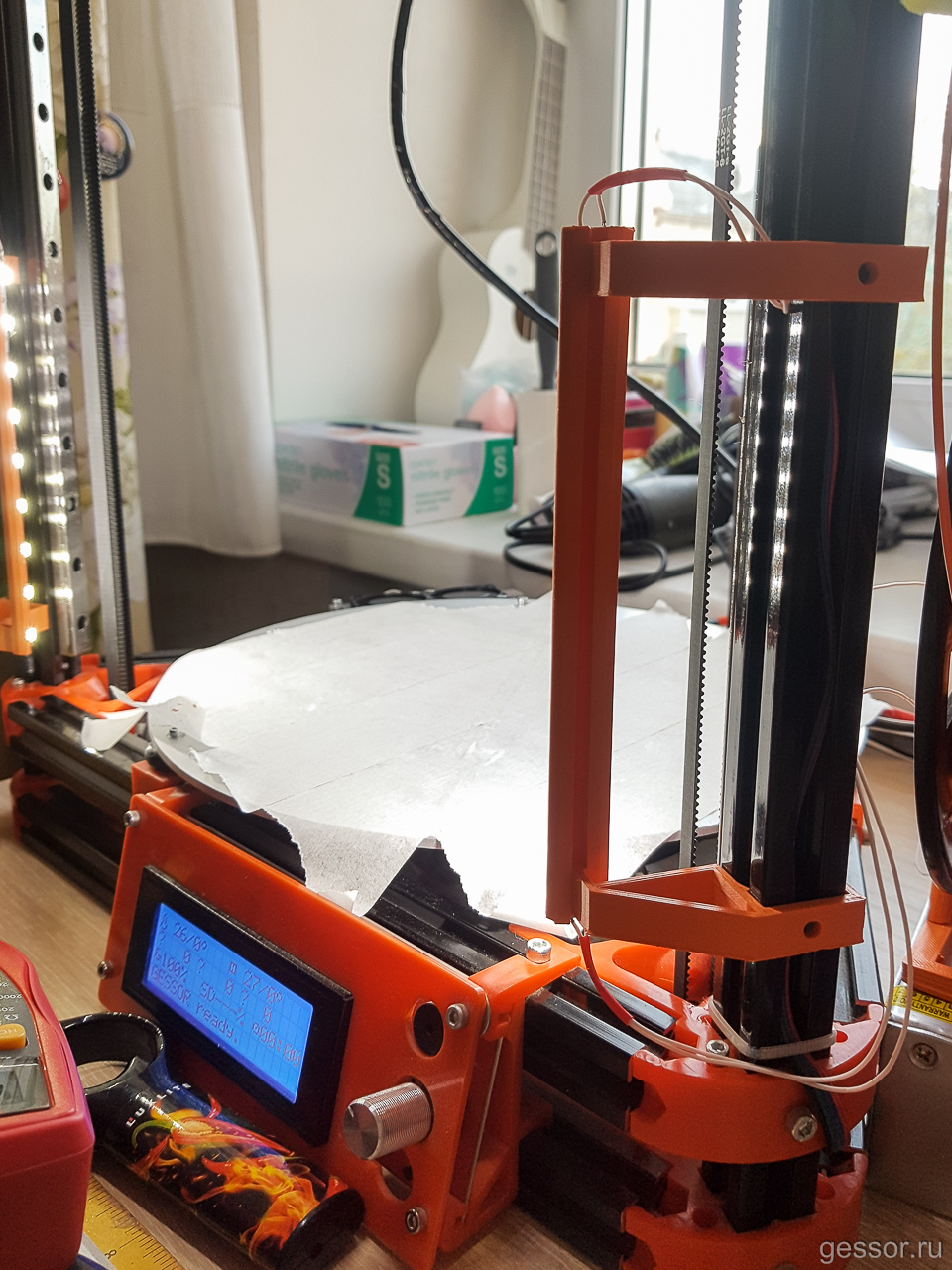

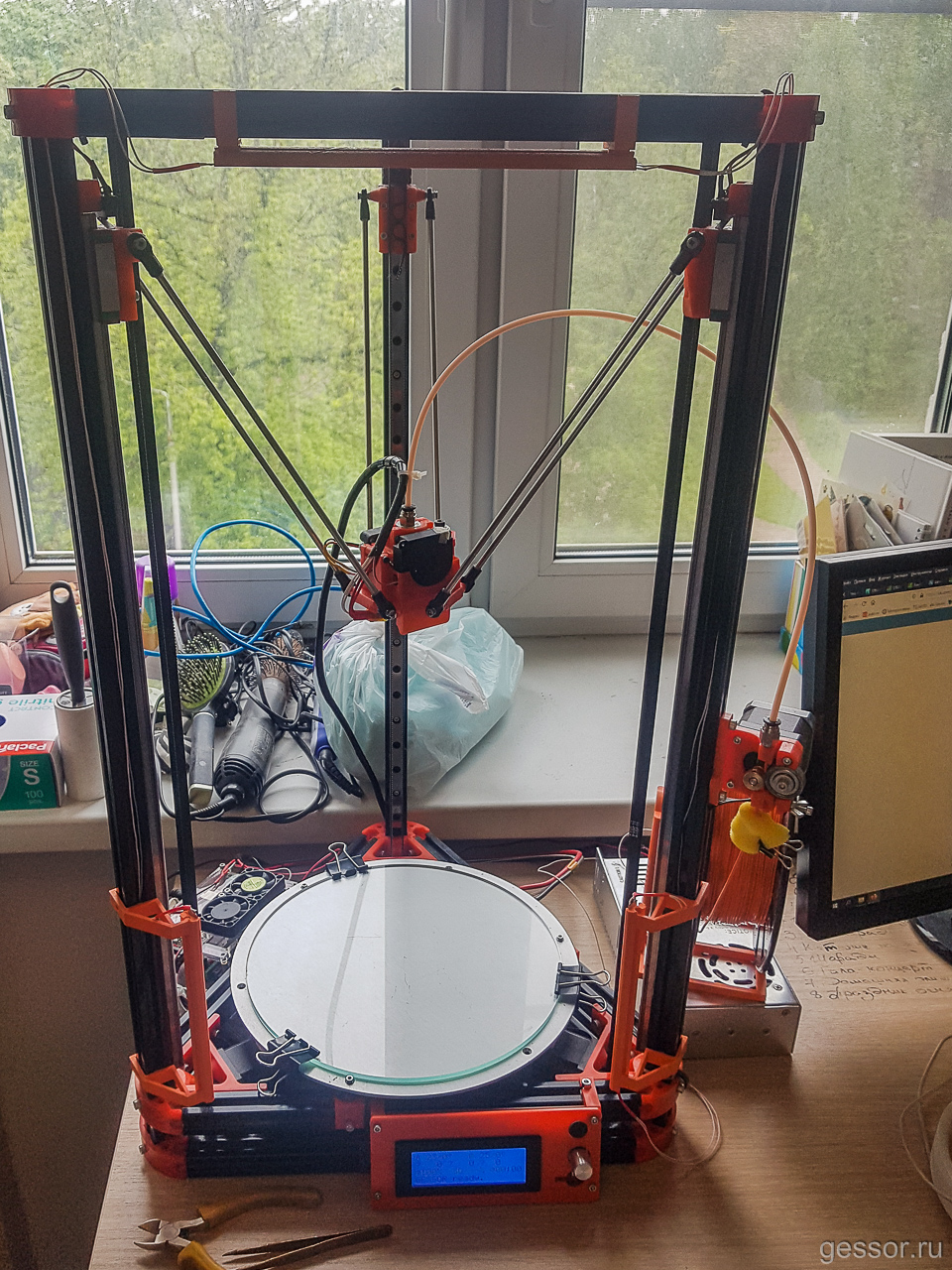

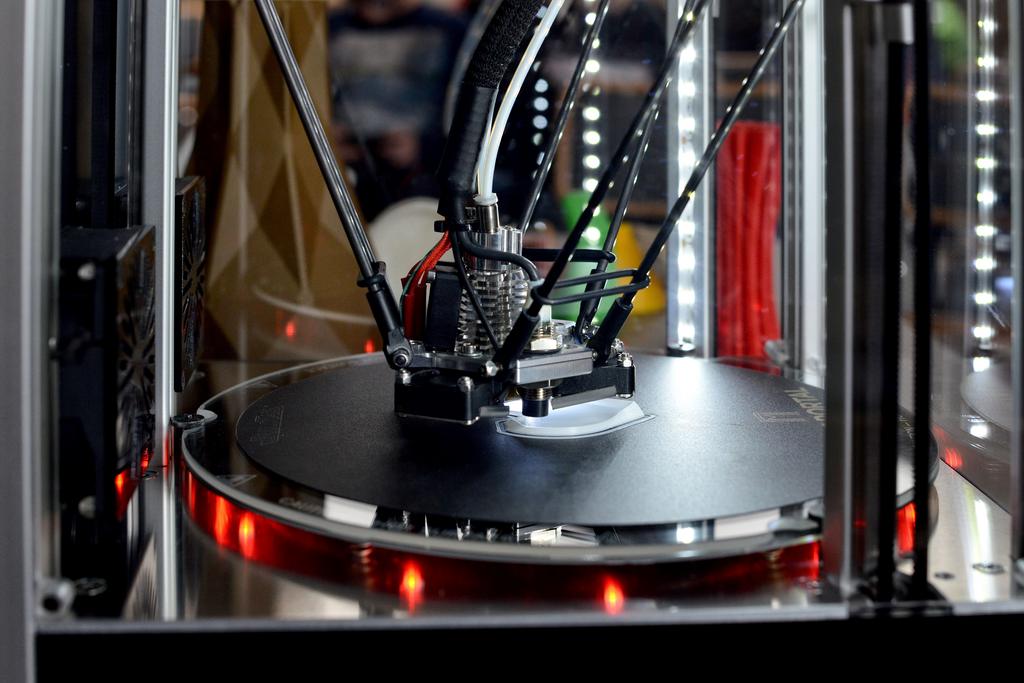

Я купил дельта принтер, модель Flsun Linear Plus. Из-за особенностей конструкции кинематики дельта, эти принтеры стоят особняком от большинства остальных обычных и более популярных. Купил за 16 148 рублей, а заказ был сделан аж 08.02.2018! Сейчас такая модель уже не продается.

Эта кинематика считается лишь немного быстрее по скорости печати, но очень требовательна к качеству сборки: любые отклонения геометрии рамы влияют на геометрию и качество печатаемых моделей, а собрать идеально все равно не получится. Как мог максимально аккуратно подошел к сборке, делал все по инструкции, однако без напильника все равно не обошлось.

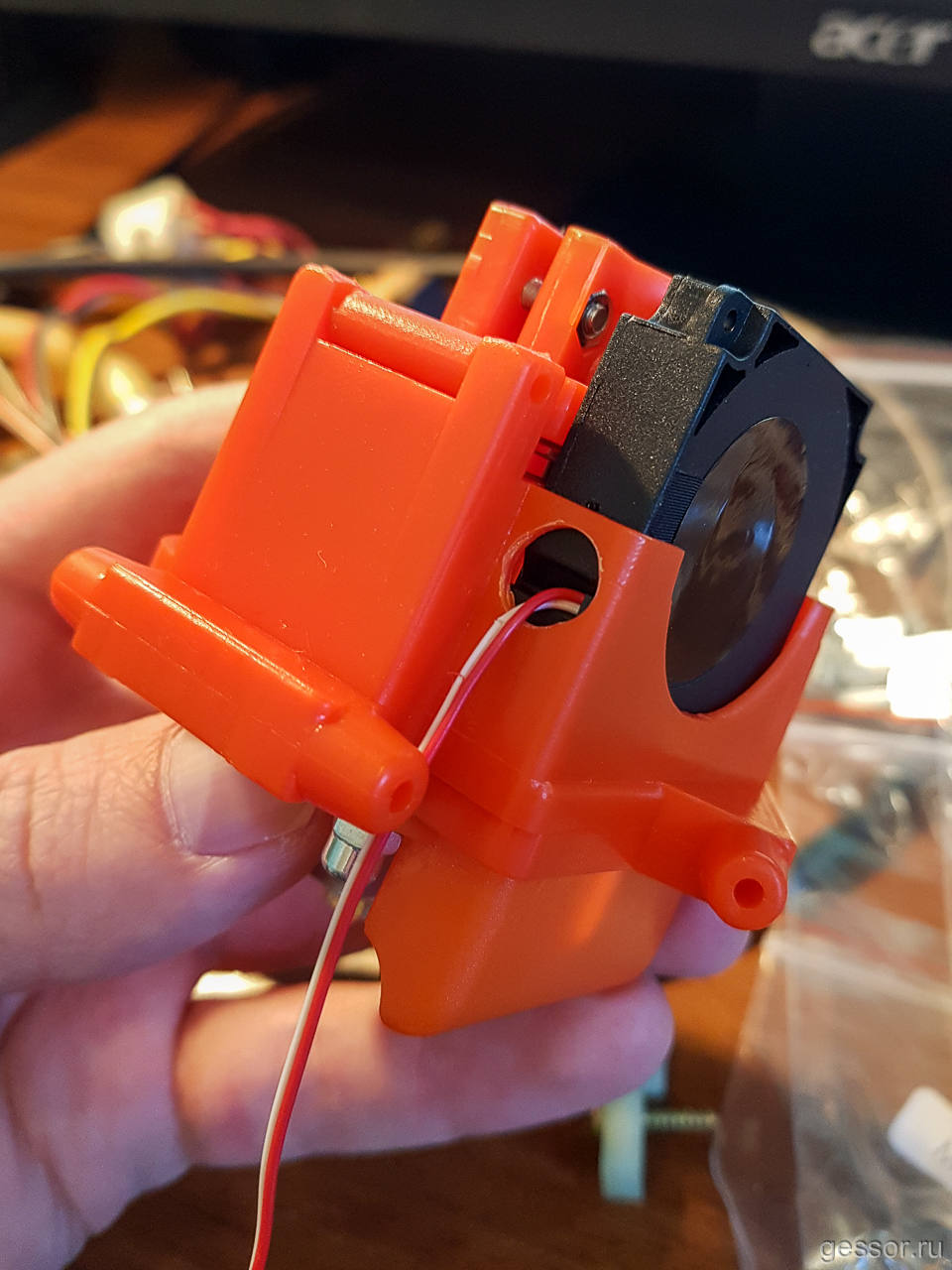

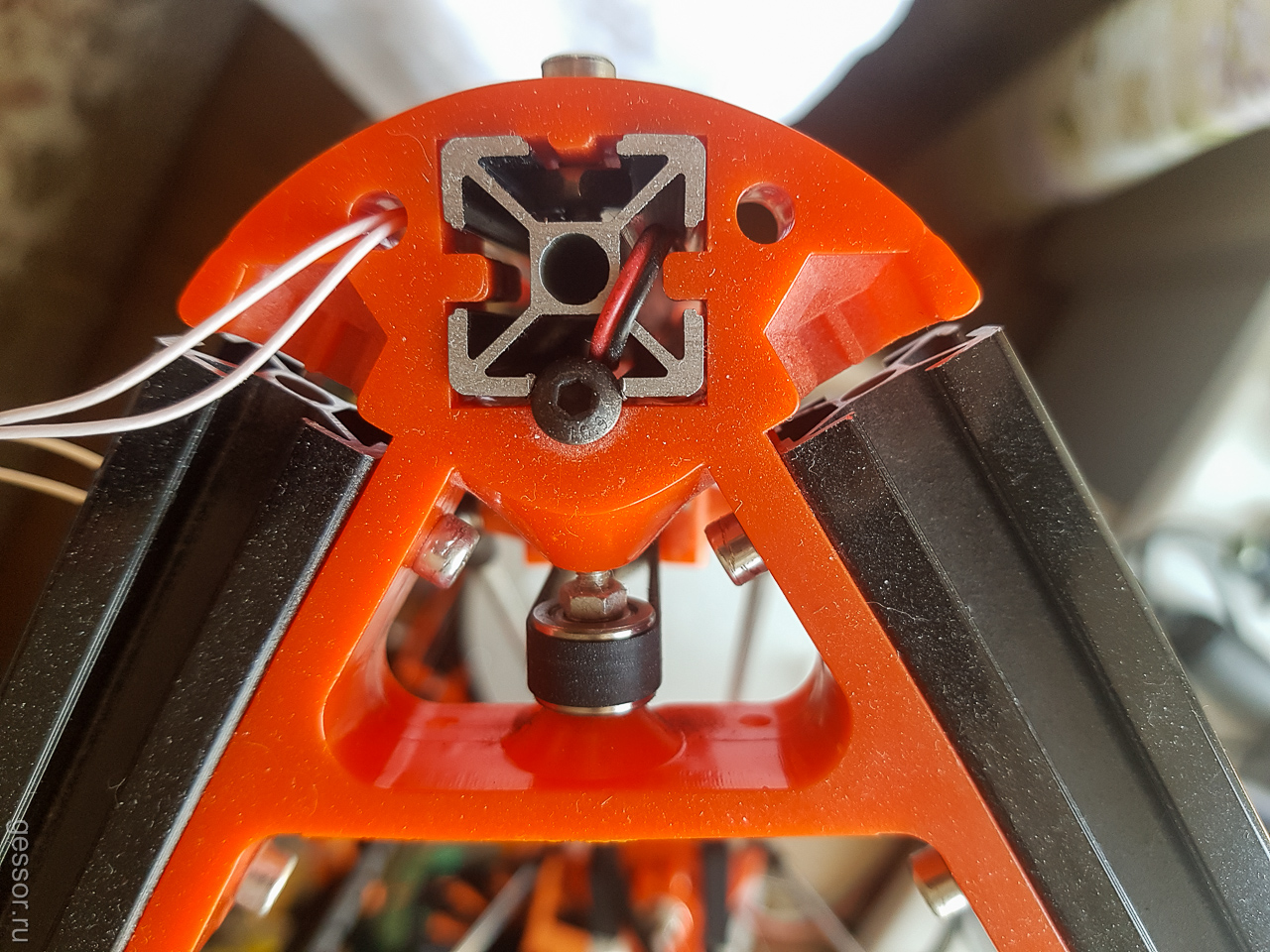

Были и откровенные ляпы от производителя, например: забытое отверстие под вывод провода

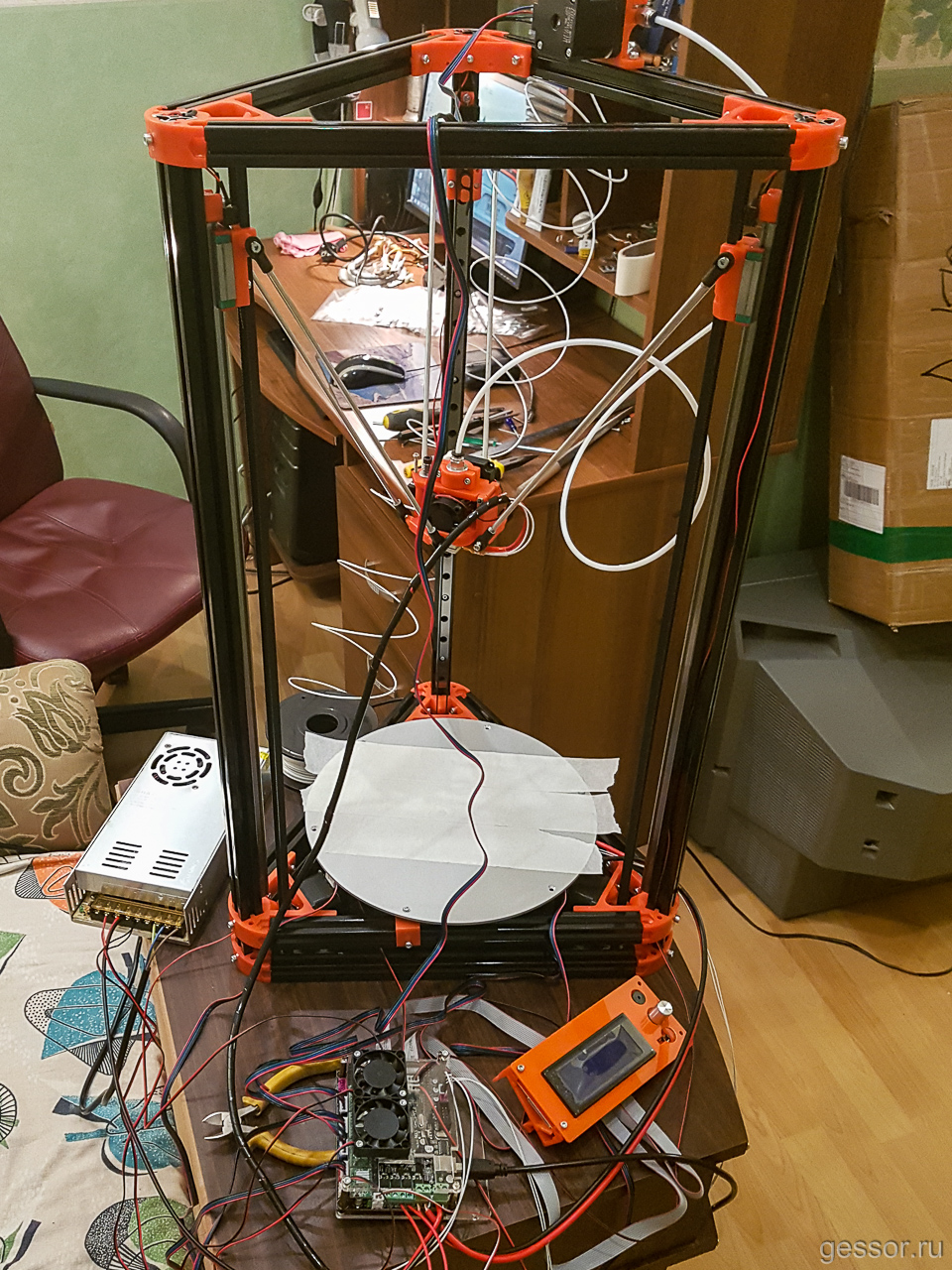

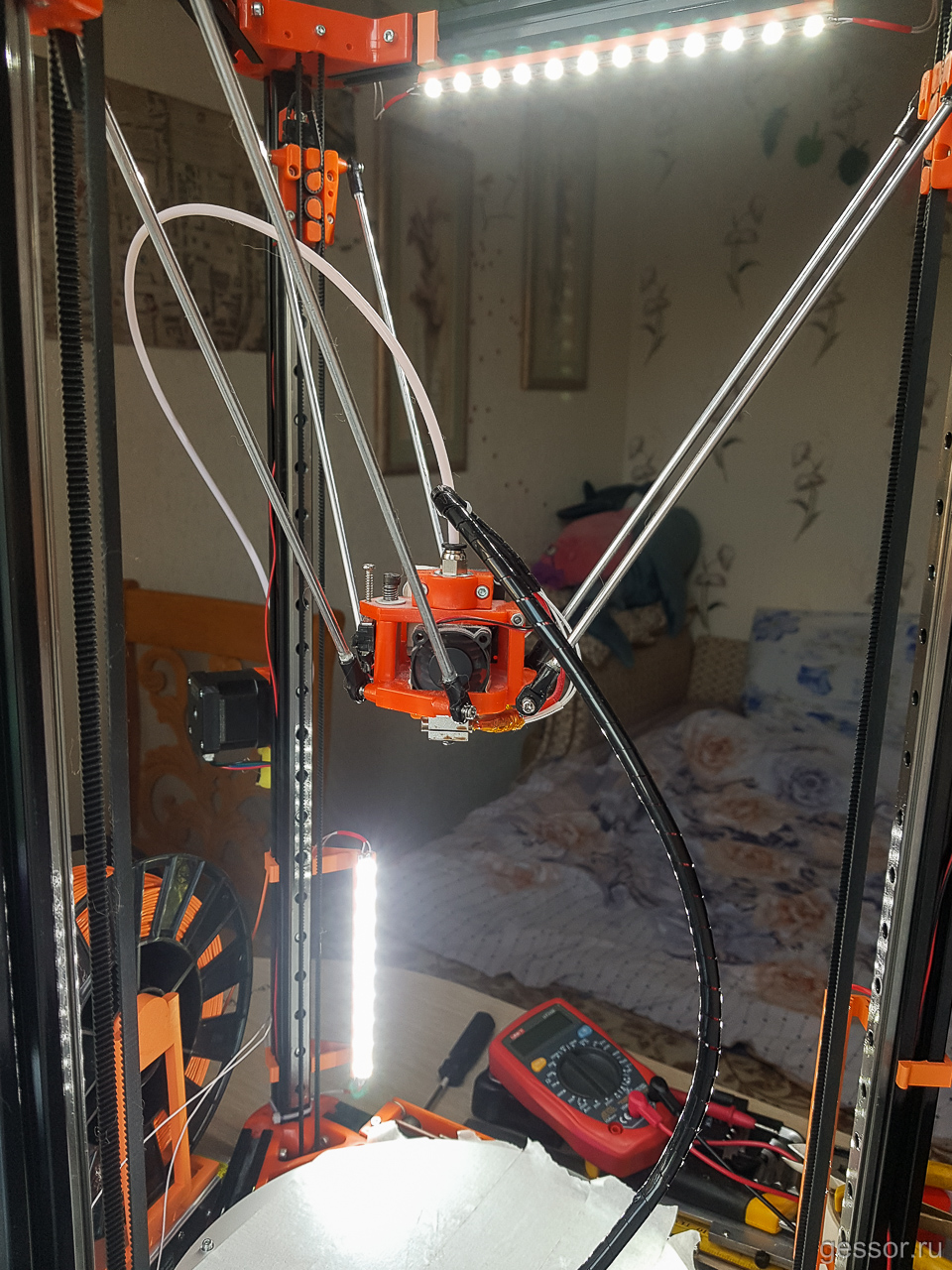

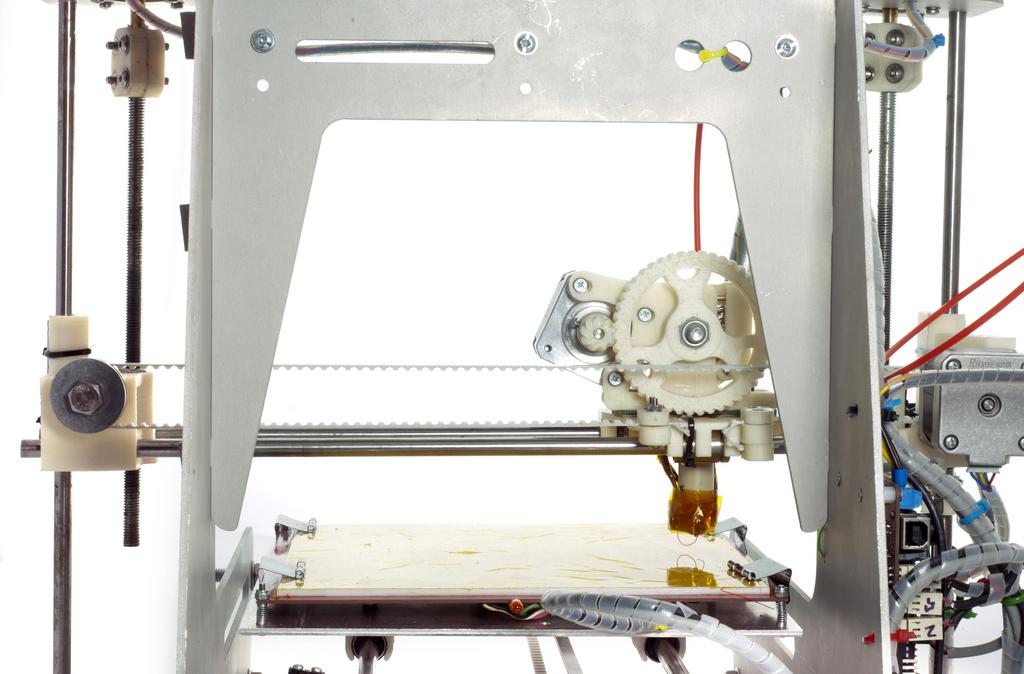

Почти собранный принтер и тест всех систем:

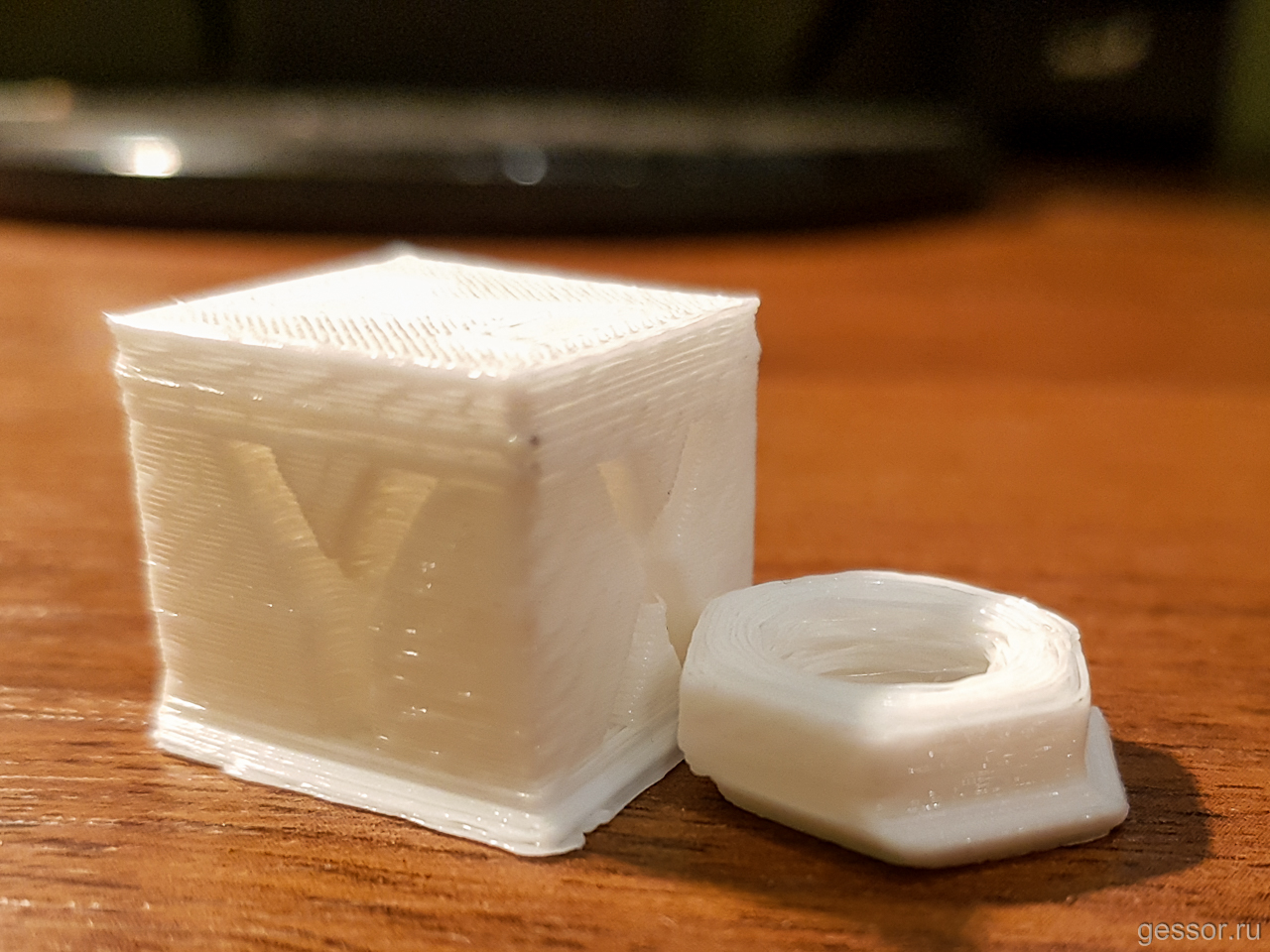

Чтобы оживить бездушную конструкцию была установлена прошивка Marlin. На тот момент это была версия 1.8. Первая печать вышла совсем комом. Начал с печати простого кубика и получил вообще непонятно что за предмет. Чуда не случилось, и из коробки принтер не заработал. В магазине на Али этот принтер был двух размеров, и штатные настройки были записаны под другую, меньшую модель. Проблему решило изменение параметра DELTA_DIAGONAL_ROD на значение соответствующее моей модели.

Сложность конструкции требует немалое количество параметров калибровок: смещение концевиков (датчиков), радиус печати, расстояние от сопла до башен, углы поворота башен, длины тяг. Для упрощения настройки есть датчик автоматической калибровки, определяющий, что сопло коснулось стола. Как выяснилось потом, он и оказался главным врагом, но тогда я это ещё не подозревал. Почти все обучающие видео и статьи в интернете просто советуют запустить автокалибровку. Затем принтер сам касается стола в разных точках и по срабатыванию датчика определяет все необходимые параметры.

Когда принтер уже печатал хоть как-то правильно, где-то на высоте 2-3 мм печать съезжала вбок, и у всех моделей был сдвиг в основании. Как я ни бился и с какими параметрами не запускал автокалибровку – не смог победить эту проблему. На этом в 2018 году принтер и был заброшен.

Вообще, связываться с дельта принтерами людям далеким от техники категорически не советую. Для него постоянно нужен какой-то инструмент, поиск нетривиальных решений, вникание в прошивку и прочие сложности, с которыми без проблем печатать из коробки, как мне кажется, просто нереально.

Подробно рассказывать не буду, этот процесс хорошо описан тут.

Кстати, для калибровки рекомендовал бы не лист бумаги использовать, а купить набор щупов за 150-250 рублей в любом автомагазине.

В прошивке пришлось повозиться с определениями концевиков и их нормальным состоянием. Так же натянул равномерно все ремни и параллельно обнаружил, что один шкив был чуть смещено по оси, и от этого ремень был под углом. Еще выяснил, что ось Y была инвертирована, так как при подключении были перепутаны разъемы на моторы. От этого модели получались напечатанными зеркально. Чтобы снова в будущем не перепутать, подписал моторы маркером.

Самой бюджетной и ощутимой доработкой стала установка обычного стекла поверх железного нагревательного стола. Сначала я использовал только малярный скотч, и модель прилипала отвратительно.

Потом стал мазать скотч клеем-карандашом, и стало получше с прилипанием модели, но основание было достаточно уродливое.

Тогда в ближайшей стекольной мастерской за 100 рублей вырезал самое обычное четырех миллиметровое стекло, и почти одновременно с этим купил на авито за 300 рублей 3д-клей. С тех пор модели идеально прилипают к столу и без проблем отрываются от стола после печати. На мой взгляд это самый простой и бюджетный способ. Не надо покупать ультрабазу, которую есть риск испортить, не надо возиться с каптоновыми скотчами, клеями БФ-2 и прочими усложненными советами из интернета.

Верхняя поверхность, на которой расположена кнопка, когда-то была первым слоем модели и печаталась уже на стекле с применением клея. Результат на лицо: видно даже зеркальный отблеск поверхности.

Одним словом, принтер начал хоть как-то печатать близко к ожидаемому.

Потом я напечатал крепежи светодиодной подсветки. Так появился на столе хороший ночник, и стало удобно контролировать процесс печати и просто любоваться его работой.

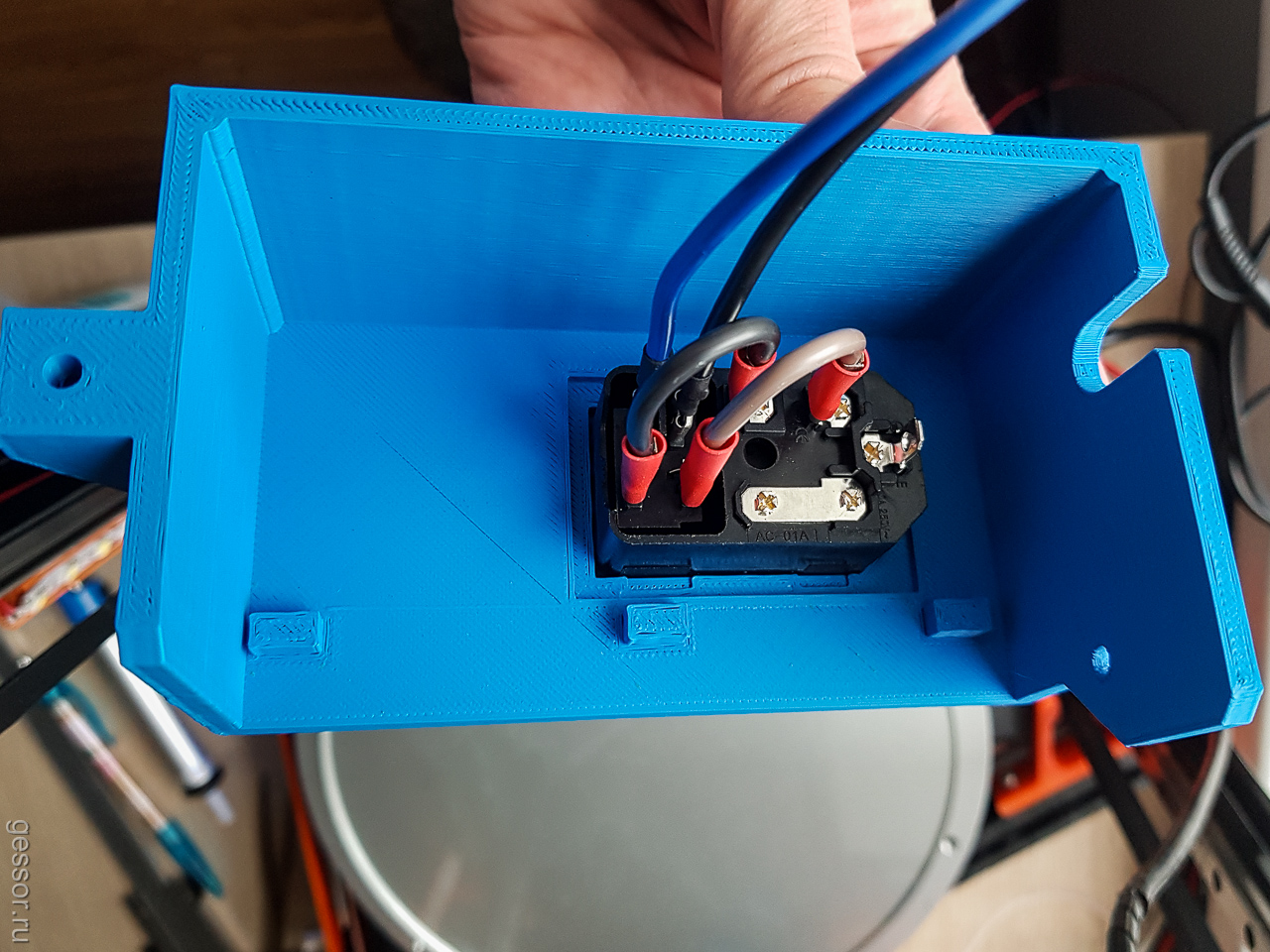

Сделал корпус с кнопкой для блока питания, так как до этого приходилось каждый раз просто включать/выключать принтер из розетки.

А дальше началась бесконечная борьба за качество печатаемой продукции. В принтере были отвратительного качества тяги, на которых держалась печатающая голова. Расстояния между отверстиями всех тяг должны быть как можно более одинаковые, и именно это расстояние между креплениями и есть параметр DELTA_DIAGONAL_ROD из-за которого принтер в первый раз напечатал кривой кубик. Выровнял их как мог, сидя на карантине почти не имея никакого инструмента под рукой.

Я перестал печатать полезные вещи, а стал печатать только кубики и калибровочные детали. Размеры худо-бедно победил. А благодаря этому видео откалибровал шаги мотора для подачи пластика.

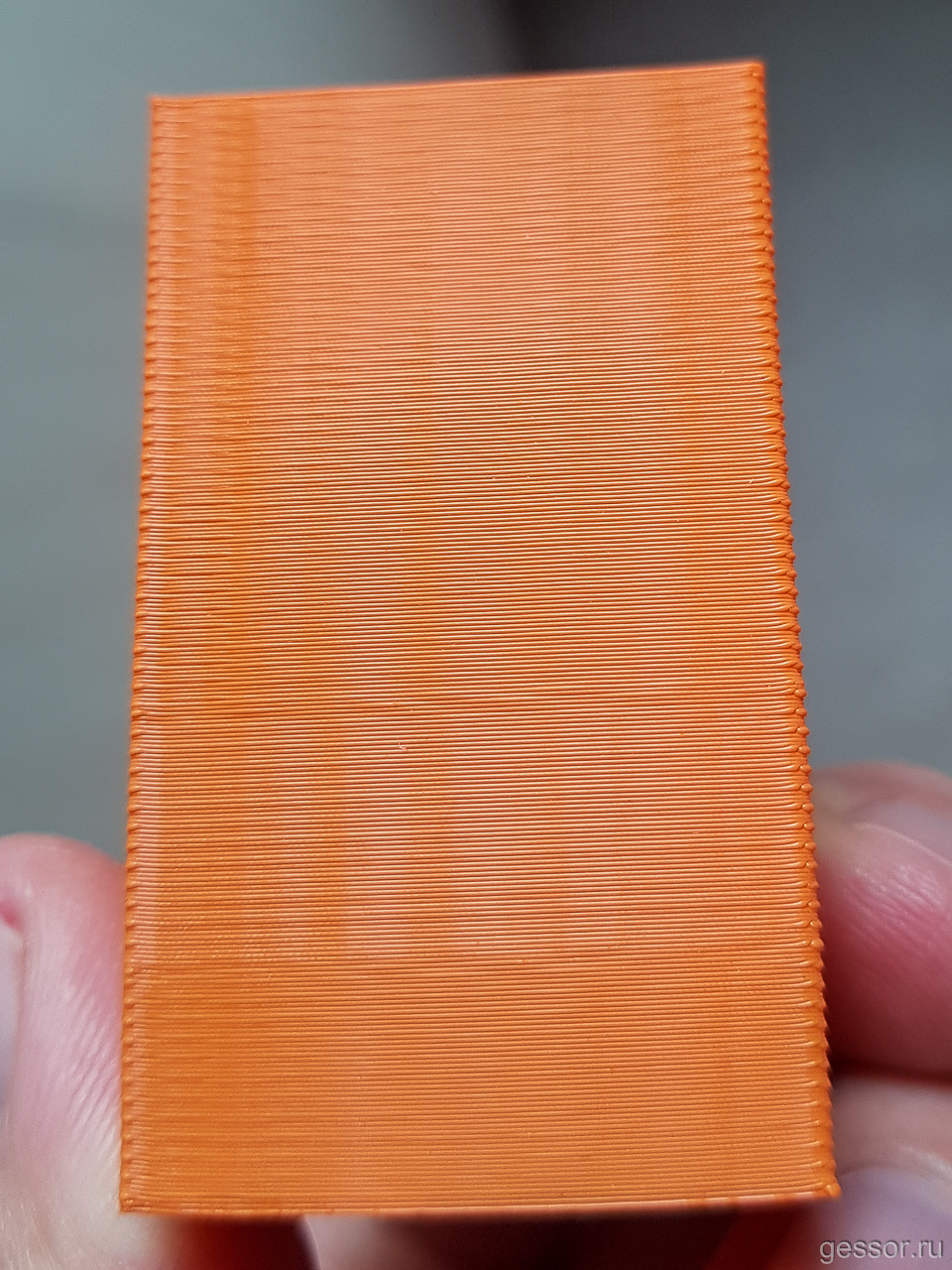

В качестве программы генерации кода для принтера (слайсер) я использовал только Simplify. И в нем никак не мог победить наплывы по углам. Думаю, я изготовил около пяти десятков кубиков всех размеров, но эти наплывы все равно никуда не делись. В конечном итоге эту проблему я решил лишь когда перестроил свой принтер с нуля и просто попробовал использовать другой слайсер. Сейчас сижу в программе PrusaSlicer и очень ей доволен.

Была заменена материнская плата на SKR 1.4 Turbo. Эта доработка помогла избежать крупных соплей пластика в самых неожиданных местах. Дело в том, что для дельта принтера требуются более сложные вычисления, чем в обычных принтерах. Родной платы на это не хватало, и периодически печатать приостанавливалась на секунду, но даже за это время успевала натечь капля пластика, которая могла испортить модель не только визуально. Так это очень сильно сказалось при печати подставки под сверла.

Ну и то, ради чего покупался принтер вообще. Крепеж бумажных полотенец (видно так и не побежденные на тот момент наплывы из-за слайсера Simplify):

Подставки под банки и аэрозоли в гараж:

Несмотря на то, что принтер стал наконец-то печатать и даже помогать в решении каких-то проблем, меня очень расстраивала его геометрия и конструкция в целом. Во-первых, почти все детали принтера были максимально дешевые и простые, а особенно тяги, печатающая голова и пластиковые уголки. А пытаясь выровнять принтер по угольнику, я получал расхождения в других местах.

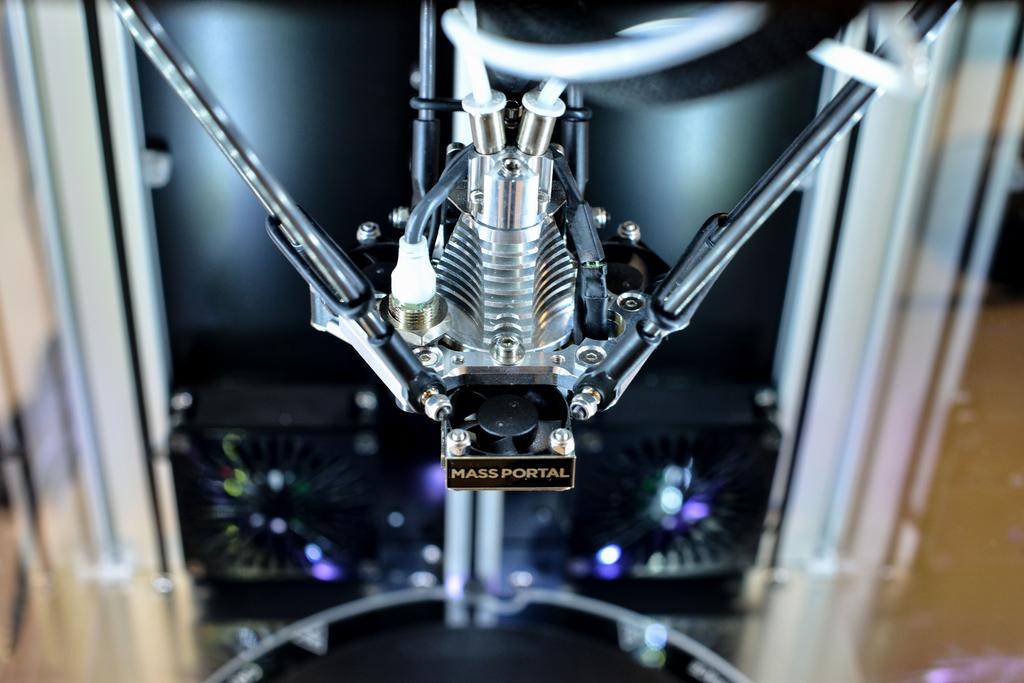

Было решено сделать кашу из топора. Я взял от принтера нагревательный стол (диаметр которого 265 мм), моторы и направляющие кареток. И на базе этого комплекта собрал с нуля совершено новый принтер на металлических уголках, заказал новый более жесткий профиль других размеров. Полностью пересобрал печатающую голову. Построил 3д модель принтера и на ее основе смоделировал те узлы принтера, которых не было в свободной продаже, но это уже отдельная история, которую расскажу в следующий раз.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Дельта принтеры крайне требовательны к точности изготовления комплектующих (геометрия рамы, длины диагоналей, люфтам соединения диагоналей, эффектора и кареток) и всей геометрии принтера. Так же, если концевые выключатели (EndStop) расположены на разной высоте (или разный момент срабатывания в случае контактных концевиков), то высота по каждой из осей оказывается разная и мы получаем наклонную плоскость не совпадающая с плоскостью рабочего столика(стекла). Данные неточности могут быть исправлены либо механически (путем регулировки концевых выключателей по высоте), либо программно. Мы используем программный способ калибровки.

Далее будут рассмотрены основные настройки дельта принтера.

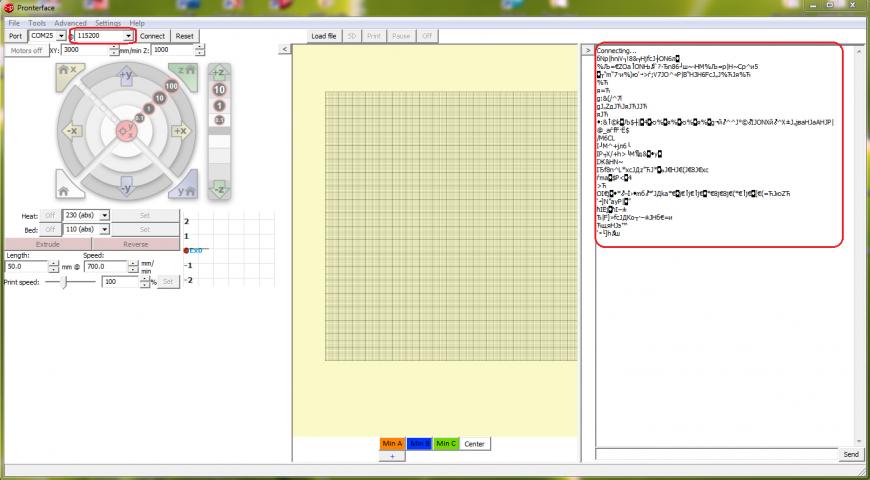

Для управления и настройки принтера мы используем программу Pronterface.

Калибровка принтера делится на три этапа:

1 Этап. Корректируем плоскость по трем точкам

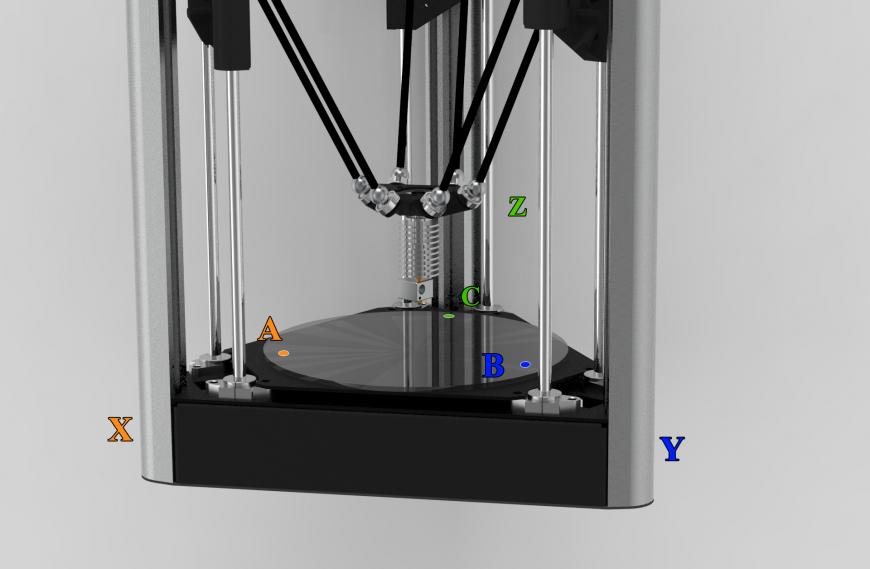

Выставление в одну плоскость трех точек — A, B, C (расположенных рядом с тремя направляющими). По сути необходимо уточнить высоту от плоскости до концевых выключателей для каждой из осей.

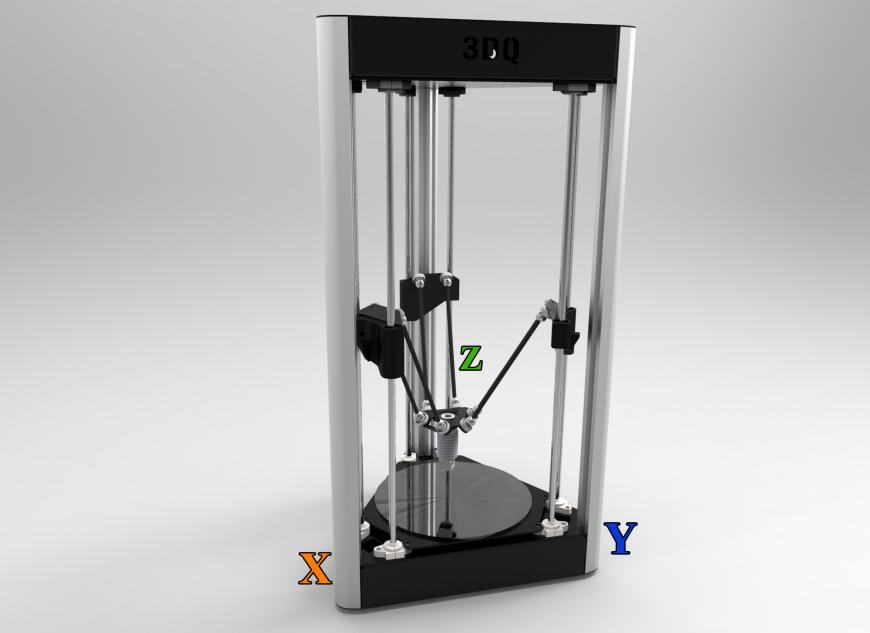

Большинство (если не все) платы для управления трехмерным принтером (В нашем случае RAMPS 1.4) работают в декартовой системе координат, другими словами есть привод на оси: X, Y, Z.

В дельта принтере необходимо перейти от декартовых координат к полярным. Поэтому условимся, что подключенные к двигателям X, Y, Z соответствует осям A, B, C.(Против часовой стрелки начиная с любого двигателя, в нашем случае смотря на логотип слева — X-A, справа Y-B, дальний Z-C) Далее при слайсинге, печати и управлении принтером в ручном режиме, мы будем оперировать классической декартовой системой координат, электроника принтера сама будет пересчитывать данные в нужную ей систему. Это условность нам необходима для понятия принципа работы и непосредственной калибровки принтера.

- Подключаемся к принтеру. (В случае “крагозяб” в командной строке, необходимо сменить скорость COM порта. В нашем случае с 115200 на 250000 и переподключится)

Для удобства можно вместо g- команд создать в Pronterface четыре кнопки, для перемещения печатающей головки в точки A, B, C, 0-ноль.

Создание кнопок в Pronterface

Для этого в центральной части окна имеется кнопка “+”, нажав на которую откроется окно с тремя полями: Button Title (Название кнопки), Command (команда), Color (Цвет будущей кнопки)

Buttom Title: Min A; Command: G1 X-52 Y-30; Color: Orange

Buttom Title: Min B; Command: G1 X+52 Y-30; Color: Blue

Buttom Title: Min C; Command: G1 X0 Y60; Color: Green

Далее командой меняем параметры высоты оси Y: M666 Y

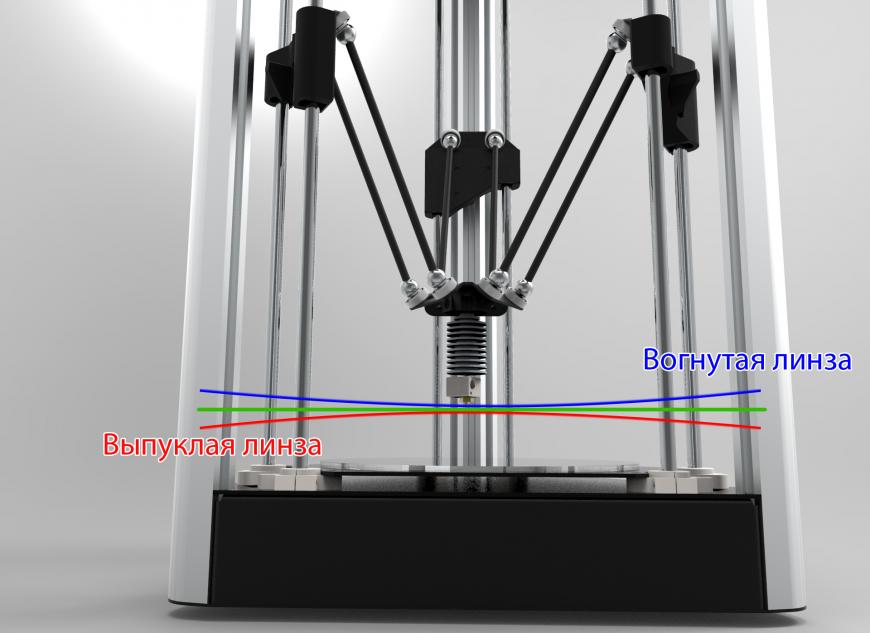

2 Этап. Исправляем линзу

После того как мы выставили три точки в одну плоскость необходимо произвести коррекцию высоты центральной точки. Из за особенности механики дельты при перемещении печатающей головки между крайними точками в центре она может пройти либо ниже либо выше нашей плоскости, тем самым мы получаем не плоскость а линзу, либо вогнутую либо выпуклую.

Корректируется этот параметр т.н. дельта радиусом, который подбирается экспериментально.

- Отправляем головку на высоту щупа в любую из трех точек стола. Например G1 Z9 X-52 Y-30

- Сравниваем высоту центральной точки и высоту точек A,B,C. (Если высота точек A, B, C разная, необходимо вернутся к предыдущей калибровки.)

- Если высота центральной точки больше остальных, то линза выпуклая и необходимо увеличить значение дельта радиуса. Увеличивать или уменьшать желательно с шагом +-0,2 мм, при необходимости уменьшить или увеличить шаг в зависимости от характера и величины искривления (подбирается экспериментально)

- Команды:

3 Этап. Находим истинную высоту от сопла до столика

Третьим этапом мы подгоняем высоту печати (от сопла до нижней плоскости — столика) Так как мы считали, что общая высота заведомо не правильная, необходимо ее откорректировать, после всех настроек высот осей. Можно пойти двумя путями решения данной проблемы:

- Командой M114 выводим на экран значение фактической высоты нашего HotEnd’а

- Командой M666 L получаем полное значение высоты (Параметр H)

- После чего вычитаем из полной высоты фактическую высоту.

- Получившееся значение вычитаем из высоты щупа.

Таким образом мы получаем величину недохода сопла до нижней плоскости, которое необходимо прибавить к полному значению высоты и и записать в память принтера командами:

G666 H 235.2

Второй способ прост как валенок. С “потолка”, “на глаз” прибавляем значение высоты (после каждого изменение не забываем “уходить” в home), добиваясь необходимого значения высоты, но есть шанс переборщить со значениями и ваше сопло с хрустом шмякнется об стекло.

Калибровка Prism Pro осуществляется по тому же принципу, только координаты точек A, B, C будут соответствовать значениям:A=X-155.9 Y-90; B=X155.9 Y-90; C= X0 Y180Как сделать авто калибровку для вашего принтера и что при этом авто калибрует принтер вы узнаете из следующих статей.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

В этой статье мы постарались максимально подробно рассказать о калибровке 3D-принтера, на примере Anycubic Kossel. 3D-принтер Anycubic Kossel является классическим примером принтера дельта типа без автоматической калибровки, поэтому статья будет полезна для все владельцев подобных 3D-принтеров.

Этапы калибровки

- Устанавливаем прошивку. (в нашем случае это Marlin RC8 «Anicubic»);

- Определяем приблизительную высоту в центре стола:

Для этого пункта и далее, когда речь идет об управлении принтером лучше всего использовать такие программы как RepitierHost или PronterFace, в целом подойдет любая программа, которая работает с g-code.

На примере RepitierHost:

- Запускаем программу, подключаемся к принтеру.

- Отправляем все оси в «дом» командой «g28» в строке команд во вкладке «Управление»;

- Начинаем опускать экструдер командой « g1 z(ВЫСОТА) "; Например: g1 z100. Лучше это делать постепенно (в несколько заходов). Когда экструдер опустится достаточно низко продолжаем опускать его по несколько миллиметров, чтобы избежать "втыкания" экструдера в стол.

- Когда экструдер максимально приблизится к столу проверяем расстояние между соплом и столом с помощью листка бумаги (классика!).

- Открываем прошивку Marlin, находим строчки во вкладке Configuration.h:

- Изменяем значение MANUAL_Z_HOME_POS : прибавляем полученную высоту Z (модуль числа), если Z-отрицательное, вычитаем – если положительное!

*все это расписано в инструкции к Anycubic Kosel.

Теперь у нас выставлена примерная высота по Z.

III.Исправляем линзу, калибруем опозитные точки:

Лучше всего выбрать 6 факторную калибровку, 7ми факторная калибровка работает безусловно лучше, однако она меняет длину тяг, а это потом сказывается на размере печатаемых деталей.

k. Normalise endstop corrections: убираем галку.

3. Нажимаем кнопку: «Suggest probe points» и получаем значения точек наших проб. На данном этапе нам нужно получить значения погрешности в наших точках (Nozzle height error). Для этого делаем следующее:

- Возвращаемся в

- Отправляем экструдер в «дом» (g28);

- Перемещаем экструдер в точку.

Пример:

Точка 0 имеет координаты X0, Y150 – команда для перемещения в координату выглядит следующим образом: g1 x0 y150 z5. Значения Z изначально лучше делать значительно больше, для того, чтобы не повредить экструдер или стол.

d. Опускаем экструдер до стола командой: g1 x0 y150 z5, в которой меняем значение Z. (Делаем это так же деликатно, как и в пункте II-3 . )

e. Проверяем расстояние между соплом и столом листком бумаги (самый простой и проверенный способ)

f. Полученное значение заносим в соответвующую ячейку калькулятора с противоположным знаком. Пример: Экструдер прижат к столу со значением Z=0.3 мм, в ячейку мы запишем -0.2 (вычитаем толщину листа бумаги! Хватит забывать про это!);

g. Повторяем все то же самое с остальными точками.

- Нажимаем кнопку «Calculate». Если у нас все значения введены правильно, то появится надпись на зеленом фоне: Success!

- Мы получили значения для корректировки наших параметров:

- Исправляем начальную высоту печати на значением «New home height» (см. II-5);

- Заходим во вкладку MarlinMain.cpp, находим строчки:

c. Дописываем снизу:

d. Находим значения SIN_A, COS_A, SIN_B, COS_B: угол A=60-(New tower position angle corrections X), угол B=60+(New tower position angle corrections Y), cos и sin вычисляем инженерным калькулятором и подставляем в прошивку. Должно получиться, что-то вроде этого:

e. В строках прошивки ниже:

delta_tower1_x = -SIN_60 * (delta_radius + DELTA_RADIUS_TRIM_TOWER_1), // front left tower

delta_tower1_y = -COS_60 * (delta_radius + DELTA_RADIUS_TRIM_TOWER_1),

delta_tower2_x = SIN_60 * (delta_radius + DELTA_RADIUS_TRIM_TOWER_2), // front right tower

delta_tower2_y = -COS_60 * (delta_radius + DELTA_RADIUS_TRIM_TOWER_2),

Меняем 60 на A для первой башни и на B для второй.

delta_tower1_x = -SIN_A * (delta_radius + DELTA_RADIUS_TRIM_TOWER_1), // front left tower

delta_tower1_y = -COS_A * (delta_radius + DELTA_RADIUS_TRIM_TOWER_1),

delta_tower2_x = SIN_B * (delta_radius + DELTA_RADIUS_TRIM_TOWER_2), // front right tower

delta_tower2_y = -COS_B * (delta_radius + DELTA_RADIUS_TRIM_TOWER_2),

Всего в этой вкладке два таких места, поэтому ищем второе и меняем точно так же.

С корректировкой углов разобрались! УРА!

f. Прошиваем принтер полученной прошивкой.

g. Снова заходим в Repitier и отправляем в принтер команды из тех кто получились в калькулторе:

M665 R177.14 L355.00 и

M666 X0.25 Y0.48 Z-0.97 (ПРИМЕР!)

h. Сохраняем значения в eeprom командой M Можно проверить значения открыв настройки eeprom (выпадающее меню «Конфигурация/конфигурация EEPROM»).

i. В калькуляторе жмем «Copy to initial parameters», для того, чтобы наши полученные значения заменили начальные.

Если вы недавно купили или собрали дельта 3D-принтер своими руками, первым делом вам понадобится его правильно откалибровать. Почти все модели такого оборудования оснащены платами с предустановленной заводской прошивкой, поэтому скорее всего вам понадобится только настроить положение сопла.

Шаг первый — калибровка delta 3D принтера

Дельта оборудование, благодаря используемым в нём комплектующим, отличается особой надёжностью. Но преимущества и недостатки дельта 3D-принтеров мы ранее уже рассматривали, сейчас лишь отметим, что в них используются рельсовые направляющие. Именно эти комплектующие обеспечивают высокую точность печати изделий принтером. Чтобы убедиться в этом, достаточно правильно произвести настройку оборудования. Сделать это можно несколькими способами.

Калибровка с помощью онлайн-калькулятора. Аnycubic — одни из самых популярных принтеров. Для начала работы с таким оборудованием нужно внести минимальное количество дополнительных настроек. Вся калибровка дельта 3D принтера Anycubic выполняется за несколько этапов:

- открываем онлайн-калькулятор для дельта принтеров;

- в таблице указываем прошивку и вводим максимальную высоту по оси Z (полученное значение увеличиваем на несколько мм);

- в двух последних пунктах («Number of probe points» и «Number of factors to calibrate») устанавливаем число «7», это позволит точно откалибровать поверхность.

Теперь переходим к следующему этапу калибровки. Для этого нужно включить принтер и дать ему нагреться до рабочей температуры. Затем хоумим принтер и переходим к вводу координат, в онлайн-калькуляторе таких значений шесть и обозначаются они как «Point 0-6».

Сначала перемещаем хотенд в координаты, указанные на картинке в пункте «Point 1» (X: 0,0; Y: 150,0). Затем нужно опустить сопло до соприкосновения с листом бумаги. Важно помнить, что бумага должна полностью прилегать к поверхности, но при этом свободно по ней перемещаться.

Экран покажет значение, которое необходимо внести в таблицу в пункте «Nozzle helght error». Например, если при соприкосновении хотенда с бумажкой на экране отображается, что он находится на высоте 0.6 мм, в колонку записываем результат «-0,6».

Затем проделываем то же проделываем для всех остальных координат, приведённых на картинке выше в белых полях «X» и «Y» и соответственно вводим получившиеся значения «Nozzle helght error». Когда вся информация будет внесена, нажимаем «Calculate» и вносим откорректированные значения в Eeprom и прошивку (калькулятор, кстати, подходит не только для калибровки дельта принтера Repetier, но и для оборудования с прошивками Smoothieware, RepRapFirmware и Marlin).

После завершения настройки устройство будет учитывать корректную высоту и точно выполнять печать.

Автокалибровка с помощью утилит. Другой вариант — покупка утилит, установка которых позволит легко подготовить оборудование к работе. Отличным решением станет программа OpenDACT, также настройку можно выполнить с помощью программы Pronterface. Единственной сложностью первой утилиты является то, что она не совместима с Repetier, поэтому для её корректной работы 3D-принтер, возможно, придётся перепрошить.

Помимо ручного режима калибровки, в программе присутствует возможность выставления автоматических настроек. Автокалибровка дельта 3D принтера может быть выполнена несколькими способами. Самым простым считается создание электрического контакта между металлическим соплом и столом. Делается это следующим образом:

- ровно наклеиваем алюминиевый скотч на рабочую поверхность;

- далее берём провод, один конец которого обжат в колодку, а два других закрепляются на радиаторе и на подготовленной поверхности;

- после этого концы провода подключаем к плате и 3D-принтеру к Z-max;

- после присоединения проводов и настройки прошивки можно запускать автокалибровку. Более корректные и точные значения получатся, если выполнять настройку с компьютера.

Процесс может занять довольно продолжительное время, так как при калибровке подбираются все необходимые параметры геометрии. Если они были сильно нарушены или указаны неверные начальные параметры, автонастройку следует провести повторно, чтобы убедиться в результатах калибровки.

Шаг второй — калибровка стола дельта 3D принтера

Только правильно откалиброванный стол позволит добиться максимальной точности печати. Поэтому о выравнивании рабочей поверхности стоит позаботиться при первом же запуске оборудования в работу. Помимо того, периодически повторять эту процедуру рекомендуется и в дальнейшем, особенно, если заметите один из следующих «симптомов»:

- пластик отклеивается от стола (когда зазор между столом и соплом становится слишком велик, материал не успевает прилипать к рабочей поверхности и тянется вверх);

- в первом слое изделия появляются пустоты;

- в изделие образуются наплывы (если зазор между соплом и столом слишком мал, такие дефекты начинают появляться особенно часто и, со временем, могут полностью нарушить рабочий процесс из-за того, что сопло будет задевать наплывы и отклоняться от заданной оси).

Несмотря на огромное количество моделей оборудования, принцип выравнивания поверхности идентичен почти во всех случаях.

Калибровка стола дельта 3D принтера состоит из нескольких простых шагов. Сначала нужно нагреть рабочую поверхность до +90 °C. Затем затягиваем винты (не слишком плотно) — этими регуляторами оснащен каждый принтер, с их помощью можно корректировать высоту. Теперь нужно переместить печатающую головку в центр стола, поверх обычного листка бумаги. Осталось только вручную отрегулировать сопло таким образом, чтобы листок под ним мог перемещаться.

Важно! Если листок бумаги слишком гуляет, значит сопло нужно закрутить ещё больше, если же совершенно не движется — наоборот, слегка отпустить.

Проводить такие манипуляции рекомендуется не только в центральной части рабочей поверхности, но и в углах стола. Помимо того, всю процедуру следует повторить несколько раз. Это требуется для того, чтобы учесть все возможные погрешности. После того, как калибровка стола будет проведена 2-3 раза и во всех частях рабочей поверхности бумага будет идеально лежать под соплом, выравнивание можно считать выполненным успешно.

Как настраивается прошивка для дельта принтера

В первую очередь за корректную работу устройства отвечает именно прошивка. С её помощью устройство считывает информацию и выполняет команды, написанные на т.н. G-code — языке программирования для устройств с ЧПУ. Таким образом, прошивка позволяет оборудованию обрабатывать изображения 3D-моделей и печатать с их помощью различные предметы (например такие, как в нашей библиотеке — обязательно загляните туда, если как-нибудь захочется скачать STL-модели бесплатно).

В прошивке для delta 3D принтера можно задать практически любые настройки. Это могут быть как основные параметры работы устройства, так и необходимые вам изменения заводского меню и многое другое.

Для самостоятельной прошивки оборудования оптимальным решением считается Marlin. Её установка и настройка не представляет никаких сложностей, помимо того, Marlin подходит для устройств с заводскими настройками.

Чтобы залить прошивку для дельта принтера, включите его и дайте оборудованию поработать вхолостую около часа. Затем подключите плату Arduino к компьютеру, установите драйверы и откройте вкладку «Configuration.h». Здесь вам потребуется:

- задать тип контроллера;

- указать вид температурного датчика;

- откалибровать перемещение по осям;

- настроить концевые выключатели.

акже не забудьте задать скорость перемещения по осям. Указав необходимые данные, залейте прошивку на плату.

Рассматриваются основные настройки исходника прошивки Marlin-1.1.0-RC7 для AtMega2560 платы.

Из обязательных только металлическая линейка и щупы толщины.

С Github скачиваем официальную последнюю стабильную версию прошивки Marlin. Скачиваем IDE Arduino 1.6.13.

1. Из …\Marlin-xxxxx\Marlin\example_configurations\delta\ копируем 2 файла с заменой в …\Marlin-xxxxx\Marlin

2. Из IDE ARDUINO открываемм файл …\Marlin-xxxxx\Marlin \Marlin.ino

3. Редактируем файлы Configuration.h и Configuration_adv.h. Ниже приводятся основные параметры, остальные хорошо описаны и их меняем по смыслу:

Описание типов плат boards.h

5 это термистор Semitec 104GT-2; 0 - не установлено. Термистор:

Совпадение медиан идеальное, точность возможно десятая миллиметра.

Теперь от точки в центре меряем расстояние до передней ближайшей плоскости одного из рельс 3х вертикальных осей, это и будет DELTA_SMOOTH_ROD_OFFSET

DELTA_EFFECTOR_OFFSET -расстояние от центра эффектора до центра шара диагональной направляющей. На глаз + линейка выходят дефолтные 33мм.

DELTA_CARRIAGE_OFFSET -расстояние от передней плоскости рельсовой направляющей до центра шара диагональной направляющей. На глаз + линейка 27.6мм

DELTA_PRINTABLE_RADIUS -радиус стола.

MANUAL_Z_HOME_POS высота после калибровки от конца сопла до плоскости стола.

155

d шкива подачи прутка -это наименьший его диаметр в центе. Внешний 9мм, внутренний в месте пропила 7.2мм. Измерялся штанген циркулем.

В Configuratiom_adv.h задаём разрешение по вертикали 50мкм

const unsigned int dropsegments = 3;

Разрешение = (1мм / [количество импульсов на миллиметр])*(dropsegments+1)= 1/80 * 4 = 50мкм.

Автоматическая калибровка PID регуляторов хотэнда и стола

Через pronterface даём команду M303 с параметрами. Если внесли изменения в конструкцию нагревателя, например обклеили его каптоном, калибровку PID нужно делать заново.

Запускаем авто калибровку командой M303 для экструдера E0. С8 -количество циклов 8, удерживаемая температура S240 градусов, калибровка длится около 5 минут:

Полученные коэффициенты вносим в Configuration.h:

Запускаем авто калибровку PID регулятора стола: M303 E-1 C8 S110

E-1 это стол, остальные параметры те же:

Если видим такую ошибку, то авто калибровку запускаем снова:

Коэффициенты вносим в Configuration.h:

Компилируем и загружаем прошивку.

Ручная калибровка плоскости, высоты сопла 3D FDM дельта принтера

Ключом к высокой точности печати является точная геометрическая сборка механических деталей дэльта принтера.

M114 -текущая позиция сопла

M105 -текущие температуры

G28 -установить каретки в Home

G1Zx -Установка высоты хотэнда над плоскостью стола

M500 -сохранение заданных параметров в EEPROM памяти

M501 -чтение данных EEPROM памяти

M503 -чтение текущих настроек

M665 - Установка конфигурации дельта механики. L -diagonal rod, R -delta radius, S -segments/s, A -Alpha (Tower 1) diagonal rod trim, B -Beta (Tower 2) diagonal rod trim, C -Gamma (Tower 3) diagonal rod trim

M666 - Установка смещения XYZ после Home. Для выравнивания плоскости

1. Настройка Pronterface:

Проверяем длины диагональных направляющих, для достижения наибольшей точности нужно, чтобы диагональные направляющие были одинаковой длины. Используя металлическую метровую линейку, 2 угольника и внешний микрометр измеряем длины всех диагональных направляющих, на металлическую линейку ставится 2 угольника и между ними помещается диагональная направляющая, получилось 480.8 у всех 6ти, глазом разницы увидеть не удалось. Удалось увидеть, что одна диагональная направляющая слегка кривовата, при вращении её на ровной плоскости заметно менялся световой просвет между плоскостью и центром направляющей. Возможно шар стоял неровно. Внешним микрометром проверяем диаметры шаров: 12.318мм причём у всех и L=468.5. Т.е. диагональные направляющие идеально одинаковые, также вспоминая идеальный равносторонний треугольник с точно пересёкшимися медианами в центре можно сказать, что корректировка ABC и IJK пункт 8 не потребуется, но всё равно проверим что получилось.

2. Получаем слегка выпуклую линзу, чтобы центр был выше краёв

Первоначальный R или дельта радиус вычисляется автоматически как DELTA_RADIUS = DELTA_SMOOTH_ROD_OFFSET - DELTA_EFFECTOR_OFFSET - DELTA_CARRIAGE_OFFSET = 305.8 - 33.0 - 27.6 = 245.2 и эту цифру можно увидеть через M503 команду. Соответственно отталкиваясь от этой цифры создаём немного выпуклую линзу, уменьшаем DELTA_RADIUS на 1. Полагаю, что стол установлен максимально перпендикулярно осям. M665 R 244.2, M666 X-0 Y-0 Z-0, M500, G28.

3. Из CA CB CC выбираем точку наиболее близко расположенную к столу. И корректируем остальные к такой же высоте

Поскольку реальная высота стола пока не известна, через G1Zx потихоньку приближаем сопло к столу. Например G1Z50.3 -50.3мм. Включаем подогрев стола до 90градусов, сопла до 200. Выбраны средние рабочие температуры. Для корректировки высоты также используем MANUAL_Z_HOME_POS прошивки marlin, устанавливаем чуть больше реальной. Постепенно приближая сопло к столу контролируем расстояние в CA CB CC точках и выбираем точку наиболее близкую к столу, устанавливаем расстояние в ней до стола 0.2мм. Высота стола пока 850мм. При g1Z8.5 O= в районе 1мм, CA=около 0.6мм, CB=в районе 2.2мм, СС=около 0.85мм. CA ближайшая к столу. Разрешение по вертикали 0.05мм. Теперь есть ясность, что куда корректировать. Используем M666 для корректировки X Y Z Endstop Adj. Коэффициенты задаются только с минусом. Добьёмся, чтобы в CA CB CZ расстояние до стола стало равным 0.2мм.

M666 Y-1.6 Z-0.25

M500

G28

G1Z8.5

O=0.35 CA=0.65 CB=0.8 CC=0.6 производим ещё поправки. Ровняем CA CB CC на 0.2мм. Линза получилась вогнутая

M666 X-0.45 Y-2.2 Z-0.65

M500

G28

G1Z8.5 упёрлись в стол

G1Z9

O=0.35 CA=0.7 CB=0.7 CC=0.7

пробуем скорректировать вогнутую линзу. Для этого увеличиваем R(Ошибка, нужно уменьшать)

M665 R 245.5

M500

G28

G1Z9

O=0.4 CA=1 CB=1 CC=1

Тогда наоборот уменьшаем R

M665 R 243.5

M500

G28

G1Z9

O=0.45 CA=0.5 CB=0.5 CC=0.5

Ещё уменьшаем

M665 R 243.2

M500

G28

G1Z9

O=0.45 CA=0.45 CB=0.4 CC=0.45

M666 Y-2.15

M500

G28

G1Z9

O=0.45 CA=0.45 CB=0.45 CC=0.45

5. Корректируем высоту, чтобы касание стола соплом соответствовало высоте 0.0мм

Итог выравнивания плоскости echo: M666 X-0.45 Y-2.15 Z-0.65

Сейчас MANUAL_Z_HOME_POS = 850 и при G1Z9 O=0.45 т.е. задаём MANUAL_Z_HOME_POS = 841.45 и заливаем прошивку.

O=0.35 CA=0.35 CB=0.35 CC=0.35

Ещё раз MANUAL_Z_HOME_POS = 841.5 и заливаем прошивку.

O=0.3 CA=0.3 CB=0.3 CC=0.3

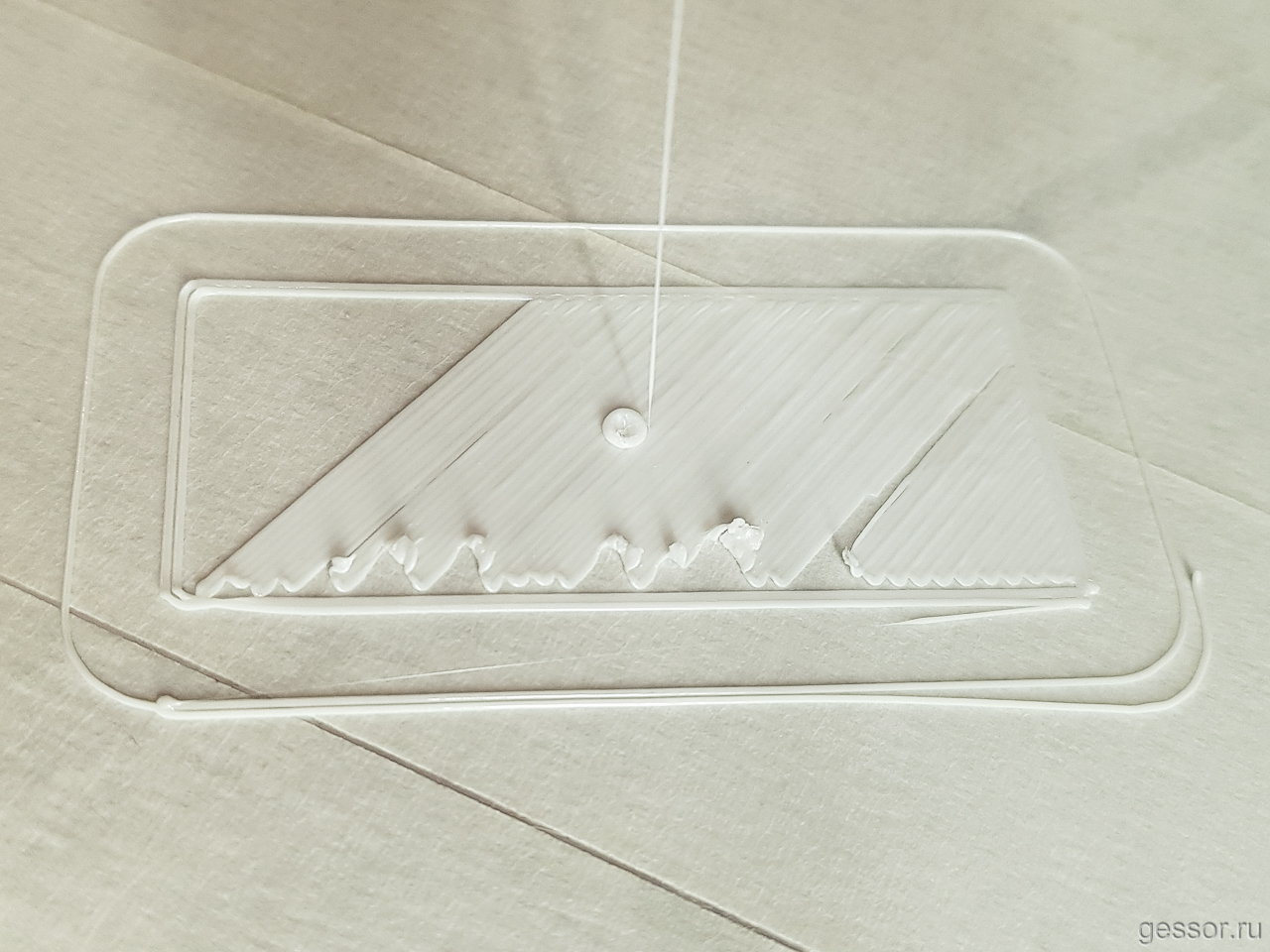

Теперь плоскость стола, высота, линза выставлены "правильно". Пробная печать:

Результат получился совсем не очень, будем считать вышеприведённую калибровку предварительной.

Перемерены геометрические параметры принтера, и обнаружены неточности DELTA_CARRIAGE_OFFSET вместо 27.6 равен 31мм и DELTA_SMOOTH_ROD_OFFSET вместо 305.8 равен 300мм.

Зая, что угол между DELTA_DIAGONAL_ROD и его противолежащей стороной должен быть равен = 30.77 градусов, по т.синусов [delta radius]/sin(30.77) = DELTA_DIAGONAL_ROD/1 или delta radius = 468.5*0.512= 239.7мм.

Измеренный delta radius = DELTA_SMOOTH_ROD_OFFSET - DELTA_EFFECTOR_OFFSET - DELTA_CARRIAGE_OFFSET = 300-33-31 = 236мм. Почти совпадает с расчётным. Будем использовать измеренный. Ко всему был переделан стол, из за "оригинальной" конструкции стола от производителя, были проблемы, стол шёл волнами, с выпуклостью в центре. Такое получилось из-за использования производителем металлической пластины с приклеенной снизу нагревательной плёнкой, на эту пластину сверху устанавливалось обыкновенное круглое стеклянное зеркало. Соответственно довольно тонкое зеркало повторяло все неровности металлической пластины. Проблема была в неровной металлической пластине стола. От пластины отклеена нагревательная плёнка и переклеена на ранее заказанное круглое стекло толщиной 10мм. Для крепления стола использовались мебельные забивные гайки М8. Под столом также находится термоизолятор, фольгированная сторона прижата к стеклу. Стол получился очень ровный и жёсткий:

Заново производим предварительную калибровку. Температура сопла 200, стола 90.

Обнуляем настройку плоскости M666 X-0 Y-0 Z-0, M500, G28, и всё как выше описано

Читайте также: