3d принтер anet a6 сборка доработки и тесты обзор товаров с aliexpress mxq shop ru

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Как известно, практически любой бюджетный 3D-принтер в силу своей "бюджетности" изначально имеет какие-либо "врожденные" недостатки. В этой статье я хочу рассказать о моем собственном опыте устранения недочетов модели Anet A8 Plus, которые я посчитал необходимыми сделать сразу после его приобретения.

Приветствую энтузиастов-единомышленников! Вот я и присоединился к вашему сообществу, и теперь ко всем уже имеющимся моим увлечениям добавилась еще и 3D-печать. Электроникой и компьютерной техникой я занимаюсь давно, а вот 3D-принтером обзавелся совсем недавно. В процессе выбора "своей" модели 3D-принтера для покупки перечитал много статей и на этом портале, и на других сайтах, пересмотрел кучу видеороликов - если можно так выразиться, "провел серьезную теоретическую подготовку". В итоге мой выбор пал на модель Anet A8 Plus. Почему именно эта модель - это тема для отдельного разговора и большой статьи. Скажу лишь, что выбор у меня был, как и у многих других энтузиастов-любителей, только из бюджетных моделей.

Статей и видеороликов с распаковкой или обзором технических характеристик 3D-принтеров уже снято и написано немало, в том числе и на данную модель — повторяться нет смысла. Поэтому я хочу рассказать в основном о тех доработках, которые я сделал прямо "из коробки", т.е. в процессе сборки своего принтера, еще до первого его включения. Пока аппарат ехал ко мне в посылке, у меня уже был сформирован "план работ" по его усовершенствованию и устранению некоторых "врожденных" недостатков.

Сделаю пару небольших отступлений. Первое: поскольку принтер бюджетный, то и его апгрейд должен быть тоже достаточно бюджетным. Не вижу никакой логики в том, чтобы в апгрейд вкладывать сумму, сопоставимую со стоимостью исходного аппарата — в таком случае разумнее будет за эти деньги сразу купить модель более высокого класса. И второе: также не вижу смысла подробно останавливаться на тех усовершенствованиях, которые не представляют технической сложности и описаны уже много раз: утепление стола и хотэнда, противопылевой фильтр для нити филамента и т.п.

Ну что же — начнем, пожалуй, с блока питания. Блок питания в этой модели 3D-принтера — на 24 вольта и 360 ватт.

Конечно же, я сразу вскрыл его, еще до начала сборки — хотел проверить качество и при необходимости устранить недостатки и доработать. Разбирая БП, я ожидал увидеть внутри такое же безобразие, какое я не раз видел в дешевых низкокачественных блоках питания компьютеров - отсутствие сетевого фильтра, перемычки вместо дросселей, электролитические конденсаторы недостаточной емкости, да еще и с высоким ESR, и силовые элементы на тоненьких радиаторах, работающие на пределе своих возможностей. Но я был приятно удивлен - внутренности этого блока питания оказались достаточно качественными, и с ним почти ничего не пришлось делать. "Почти", потому что один момент меня все же не устраивал, а именно способ крепления силовых ключей и диодной сборки к корпусу, который служит для них радиатором. Изначально эти компоненты прижимались к корпусу тонкими металлическими пластинами (диодная сборка одной пластиной, два транзистора - другой). Каждая такая пластина фиксировалась только одним винтом М3, поэтому возникал перекос крепления — крепежные пластины слегка изогнулись под нагрузкой, усилие прижима было неравномерным, в результате чего силовые элементы неплотно прилегали к радиатору.

Я вырезал новые прижимные пластины из листового алюминия толщиной 3 мм и прикрутил их на 2 и на 3 винта соответственно. Попутно заменил теплопроводящую прокладку под транзисторами на более тонкую и качественную. Теперь силовые радиокомпоненты имеют надежный тепловой контакт с корпусом и не перегреются. Дальнейшая эксплуатация принтера это подтвердила.

Также, судя по обзорам этого принтера, много нареканий вызывает способ установки блока питания — вентилятором в сторону печатаемой модели. Проблема решается элементарно просто - я развернул БП на 180 градусов, и теперь его вентилятор выдувает воздух в противоположную от рабочего стола сторону. Для этого пришлось сделать новые крепежные отверстия в крышке блока. Почему производитель не сделал это изначально - для меня загадка.

После первого включения выяснилось, что вентилятор в блоке питания довольно сильно шумит. Немного снизить шум можно простым и брутальным способом - полностью удалить перегородки в корпусе на месте крепления вентилятора, чтобы получилось ровное круглое отверстие. Шума после этого станет заметно меньше, да и для выхода воздуха не будет лишних препятствий.

Я же решил проблему более радикально — помимо вырезания перегородок я также заменил вентилятор на более тихий и качественный. У меня есть запас кулеров от различной компьютерной техники, поэтому подобрать подходящий по размерам и производительности не составило труда. Правда, выбранный мной кулер рассчитан на 12 вольт, а "родной" работал от 24, поэтому я запитал новый вентилятор через миниатюрный понижающий преобразователь на микросхеме MP1584EN. Такие преобразователи стоят недорого и продаются на Алиэкспресс по пять или десять штук в одном лоте.

У нового тихого вентилятора производительность, скорее всего, немного меньше "родного" 24-вольтового, но как говорится: "практика - критерий истины". В результате такой переделки даже при большой нагрузке (например, печать филаментом HIPS в режиме 255/100 градусов) блок питания остается чуть теплым, нет и намека на возможный перегрев.

Также будет полезно установить вентилятор и в блок электроники, поскольку в нем есть компоненты, которые сильно нагреваются, в первую очередь это драйверы шаговых моторов и мосфеты. Подходящий вентилятор я подобрал из имеющихся запасов, и запитал его от такого же понижающего преобразователя, как и кулер в блоке питания. Прорезал отверстие в крышке блока электроники и установил туда вентилятор, а еще сделал несколько дополнительных отвестий в боковых стенках корпуса напротив радиаторов драйверов.

В процессе сборки выяснилось еще одно слабое место этой модели принтера, про которое я заранее не знал: пластиковая втулка для катушки с филаментом в моем случае оказалась тонкостенной и некачественно напечатанной. В результате она треснула вдоль слоев при попытке закрепить ее резьбовыми гайками, также пластиковыми, хотя больших усилий я не прикладывал. К тому же на такое крепление не помещались широкие катушки от FDPlast, так что мне в любом случае пришлось бы ее заменить. После поисков на просторах Thingiverse я нашел и распечатал такое крепление, которое мне понравилось по исполнению и подходило по своим размерам.

Вся конструкция держится на строительной резьбовой шпильке и нескольких гайках, а катушка вращается на двух металлических шарикоподшипниках. Однако конструкция крепления таково, что все металлические компоненты спрятаны внутри напечатанных пластиковых деталей. Усилие, необходимое для вращения катушки, легко регулируется путем затягивания или отпускания передней гайки.

После первых запусков принтера в нем обнаружился еще один источник шума — вентилятор охлаждения термобарьера. Для него я тоже подобрал замену, подходящую по размерам и производительности — кулер видеокарты. Правда, посадочные места и способ крепления старого и нового кулера сильно различались, поэтому я спроектировал и распечатал соответствующий переходник.

Так выглядит новый кулер до переделки

Старый кулер

Новый кулер с переходником установлен на принтер

Новый вентилятор я подключил к тому же самому преобразователю на 12 вольт, от которого запитан вентилятор блока электроники. В этой модели принтера кулер термобарьера включен постоянно (проверено: контактные дорожки от разъема этого кулера ведут напрямую ко входным клеммам источника питания), поэтому его можно спокойно подключать к преобразователю, а не к "родному" разъему на плате - на работу устройства это никак не повлияет.

Изначально на термобарьере экструдера был установлен радиатор, но какой-то странный. Мне не понятна логика производителей, которые используют радиатор с вертикальными ребрами при том, что вентилятор охлаждения установлен сбоку и создает горизонтальный поток воздуха. На токарном станке я выточил из алюминия новый радиатор с горизонтальными ребрами и установил его взамен родного.

Так выглядит "родной" радиатор термобарьера, который изначально был установлен

Радиаторы термобарьера: слева "родной", справа новый

Новый радиатор установлен на место

Уже после замены этого радиатора я случайно увидел на Алиэкспрессе точно такой же алюминиевый радиатор, с размерами, совпадающими с моим самодельным буквально "один в один", по цене чуть меньше одного доллара. Так что для тех владельцев Anet A8 Plus, у кого нет токарного станка, есть вариант купить готовый "правильный" радиатор :)

В блоке управления мне не понравилась кнопка "Reset", расположенная рядом с ручкой энкодера - она сильно выступала из корпуса, и была вероятность случайно задеть ее и тем самым испортить уже начавшуюся печать. Правильно было бы заменить эту кнопку на точно такую же, но с более коротким толкателем, но в моих запасах таковой не нашлось, поэтому я укоротил толкатель этой кнопки самым брутальным способом — просто отрезал лишнее, а потом приклеил на место "крышечку" толкателя. Вот что получилось в итоге:

Кнопка RESET в оригинале

Та же кнопка после переделки

Теперь нажать эту кнопку случайно никак не получится. Нажимать ее лучше каким-либо тонким предметом типа отвертки или шестигранного ключика из комплекта принтера. Можно нажать и пальцем, но чтобы это сделать, нужно постараться.

В одном из обзоров этой модели было упоминание о неаккуратной пайке на плате ЖК-дисплея. У себя я обнаружил то же самое - явно заметные остатки флюса во всех точках пайки. Это вообще не проблема - флюс элементарно удаляется медицинским спиртом, что я и сделал.

Также хотелось сделать подстветку области печати. Для первого эксперимента я решил установить источник света снизу на каретку экструдера. Поскольку это был именно эксперимент, то установил я то, что посчитал самым подходящим для данного применения, выбирая из имеющихся в наличии компонентов. В результате мой выбор пал на такие вот автомобильные светодиодные лампочки:

Удалив на одной из них боковые металлические колпачки, я получил замечательную светодиодную СОВ-матрицу, которая уже имеет "на борту" токоограничительные резисторы, и ее можно напрямую подключать источнику напряжения 12 вольт. Подключил я ее к кому самому преобразователю, от которого уже был запитан вентилятор термобарьера — даже отдельную пару проводов тянуть не пришлось — просто подпаял выводы светодиодной матрицы параллельно вентилятору, и всё. Установил я эту матрицу на нижней плоскости корпуса каретки экструдера. Крепил ее классическим, проверенным способом - смазал термопастой, "прилепил" снизу к металлической поверхности корпуса каретки, а по краям зафиксировал несколькими капельками суперклея с содой. Способ этот проверен неоднократно, обеспечивает как надежное крепление, так и хороший теплоотвод. В итоге получилось вот такая подсветка:

Светодиодная матрица на корпусе экструдера

Подсветка в процессе печати

В процессе эксплуатации такой подсветки я пришел к выводу, что точечный источник света - не самый лучший вариант для этого. Поэтому в ближайшее время планирую сделать печатную плату во весь размер нижней плоскости корпуса каретки, и равномерно распределить несколько светодиодов по этой плате. Вдобавок не помешает сделать регулировку яркости и возможность полного отключения подсветки.

Также хочу поделиться дальнейшими планами по усовершенствованию моего Anet A8 Plus.

— Установить оптические концевики (возможно, самодельные) на все три оси.

— Концевик по оси Z сделать не просто регулируемым, а удобно регулируемым, по возможности со шкалой.

— В разъем MicroSD подключить удлинитель с адаптером для карт памяти SD, и вывести его на переднюю панель принтера.

— Убрать все провода, соединяющие подвижные части принтера с неподвижными, в гибкие кабель-каналы (частично это уже сделано).

— Заменить экструдер на более легкий — редукторный (возможно, тоже самодельный).

Проблема с недогревом заключается совсем не в блоке питания — мощность у него достаточная, и даже при полной нагрузке напряжение на его выходе практически не проседает. Проблема в недостаточной тепловой мощности самого стола — при подведенном к нему напряжении 24 вольта он не может выделять требуемое количество тепла. Вывод напрашивается сам собой: нужно запитать стол от отдельного источника повышенного напряжения, например 30 вольт. В таком случае, по моим подсчетам, спокойно можно будет поднять температуру стола до требуемых 110-115 градусов.

После выполнения этих модицикаций (запланированных, но еще не реализованных) расскажу о них подробнее.

И напоследок у меня есть вопрос к уважаемому сообществу единомышленников: как вы считаете, имеет ли смысл снять видео-версию этой статьи, или текстового варианта с фотографиями будет достаточно?

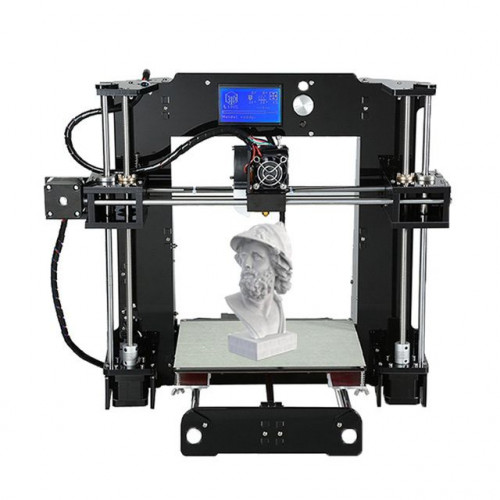

3D-принтер Anet A6 – одна из самых популярных моделей, которой можно пользоваться в домашних условиях. Распространен у покупателей за cчет приемлемой стоимости и небольших размеров. Ниже рассмотрим его основные характеристики.

Обзор

Описание

3D-принтер Anet A6 используется для распечатки предметов и моделей из пластика. Снабжен подогревающей платформой и может работать с большим ассортиментом материалов. Предоставляется в разобранном состоянии. При этом сборка в домашних условиях не составит труда.

Процесс монтажа механической части устройства состоит из следующих этапов:

После механической части необходимо собрать каретку для нагревательной платформы:

- Подшипники разместить внутрь пазов на каретке. Закрепить с использованием прижимных пластин.

- Смонтировать фиксатор ременного типа.

- Спереди корпуса монтируются валы, а в них размещается каретка для стола.

- Зафиксировать валы с двух сторон.

Последний этап – сборка кареток для координатной оси Х. На этой стадии в пазы размещают подшипники и крепят их с использованием стяжек из пластика. Двигатель к держателю крепится болтами, и затем натягиваются все ремни.

Когда процесс сборки закончен, с устройством можно начинать работать. Необходимо включить принтер в сеть и начать его разогрев. Температура может меняться в зависимости от используемого для печати материала. В меню карты памяти необходимо подобрать требуемую 3D-модель, а материал вставить в предназначенное для этого технологическое отверстие, расположенное в экструдере.

Принтер разогревается повторно, и затем стартует непосредственно процесс печати. Экструдер продвигает материал, который от температуры плавится. После завершения процесса печати на мониторе принтера высветится надпись – «100%».

Плюсы и минусы

Основные преимущества рассматриваемой модели:

- два двигателя по оси Z;

- простой и понятный интерфейс;

- высокий уровень печати;

- простота сборки и эксплуатации;

- бюджетная стоимость;

- многофункциональность;

- прямая подача пластика;

- отсутствие вибрации в конструкции при больших скоростях.

Но есть и определенные минусы, которые отмечают пользователи принтера:

- отсутствие донатяжения ремней;

- некоторые проблемы с проводами;

- слабая рама;

- дорогой пластик.

Несмотря на мелкие недостатки Anet 6 остается наиболее популярным принтером для домашнего использования.

Кому подойдет?

Принтер подходит для печати в домашних условиях различных 3D-моделей. Это могут быть игрушки, бытовые детали, запчасти для автомобиля, модели и прочие вещи. Оптимально использовать пластик вида PLA, хотя модель работает с любыми видами пластика, которые имеются в доступе.

Данная модель отлично подойдет пользователям без опыта, которых интересует качество печати при частом использовании принтера.

Комплектация

Полная комплектация китайского принтера Anet A6 выглядит следующим образом:

- набор необходимых гаек, болтиков и винтов;

- линейного вида подшипники – 7 штук;

- специальные направляющие;

- плата управления с экраном;

- экструдер;

- блок питания 240 В;

- провода, используемые для монтажа и соединения электроники;

- отвертка;

- несколько ключей-шестигранников;

- пластиковые детали для монтажа некоторых частей устройства;

- электродвижки шаговые – 6 штук;

- стол с функцией подогрева;

- главная плата;

- концовики – 3 штуки;

- радиатор для экструдера;

- вилка в сеть для БП;

- вентилятор – 2 штуки;

- пластик PLA 10 м;

- кусачки.

В первоначальной комплектации нет распечатанной инструкции. Взамен – флэш-карта на 8 Гб, на которой размещено видео с полной инструкцией для сборки. Здесь же записаны проекты некоторых моделей и программы с драйверами.

Качество печати и примеры изделий

Рабочий стол с подогревом до 108 °С стабильно фиксирует деталь. Качество печати на высоком уровне. Скорость напрямую зависит от слоя.

Например, при толщине слоя 0,1–0,3 мм на печать крупной детали с параметрами 220 х 240 х 220 уйдет около 3–4 часов. Оптимальная скорость в таком случае 100 мм/с.

Аппарат совместим с любыми операционными системами, что упрощает его использование. 3D-модель загружается в нескольких форматах файла.

Первоначальная настройка и калибровка

Для первого использования необходимо настроить и откалибровать принтер. Процедура долгая, может занять несколько часов. Для калибровки понадобятся 3 концевых выключателя, которые смонтированы на каждой из осей. Внешне это коробки с рычагом, которые крепятся к направляющим. Если зажимной болт ослаблен, они свободно передвигаются по оси.

На первом этапе проходит настройка оси Z. Когда экструдер ищет стартовое положение, он по оси двигается вниз, пока не надавит на рычажок стоппера. В момент, когда рычажок будет прижат полностью, на управляющую плату поступит информация о том, где находится начальное положение относительно стоппера. При калибровке оси Z необходимо правильно подобрать положение соответствующего стоппера. По факту, между соплом и столом должен проходить лист бумаги не очень свободно. Это следует проконтролировать по всей длине стола, но на начальном этапе добиться этого параметра в переднем левом углу, который считается начальной точкой. Где расположить стоппер, необходимо определить на глаз или по линейке. На следующем этапе в меню принтера найти пункт управления осями. Нажав на данный пункт, приводим в действие экструдер, который начинает двигаться вниз. Когда он нажмет на рычаг стоппера, можно увидеть несоответствие в расстоянии и после этого начать двигать стоппер, пока не будет достигнуто нужное расстояние между соплом и столом.

Для настройки оси Х необходимо подобрать место установки стоппера по горизонтальной оси, по которой передвигается экструдер. В результате начальное положение не должно выходить за левый край стола. Когда Х равен 0, нужно, чтобы сопло располагалось на краю стола. Все это делается по аналогии с предыдущей калибровкой, только в меню необходимо выбрать пункт управления для оси Х.

Калибровка оси Y является одной из самых простых. Стоппер нужно установить на горизонтальную направляющую, по которой ездит стол. Сопло должно располагаться на переднем краю стола. Команда в меню управления для оси Y.

На конечном этапе после всех настроек следует найти пункт меню HOME или AUTO HOME. В этой ситуации экструдер помещается на левый передний край стола и перемещается сразу по трем осям. Правильное расстояние должно быть между соплом и столом на всей площади стола, в каждой его точке. С первого раза установить стол идеально не получится, поэтому необходимо проверять выполнение требования в разных точках и регулировать расстояние с помощью подкручивания зажимных винтов. После того как на всех точках стола экструдер стоит в нужном положении и расстояние проверено, следует затянуть болты стопперов покрепче.

Настройка cura

Сura – это инструмент 3D-печати по специальной программе. Слайсер Cura – бесплатный проект, совместимый с большинством 3D-агрегатов. Слайсер отображает линию продвижения головки аппарата, количество времени, а также вес материала, которые необходимы для распечатывания конкретной модели. Программа подходит и для новичков, и для опытных пользователей.

Скопировать слайсер можно с официального сайта Ultimaker. При скачивании оптимально выделить пункты, которые затем позволят открывать файлы автоматически:

- Open 3MF files with Cura;

- Open OBJ files with Cura;

- Open X3D files with Cura.

Затем откроются окна с указанием драйверов для данной программы. Необходимо установить это программное обеспечение, поставить галочку в графе «Всегда доверять программному обеспечению». Это позволит в будущем печатать через USB-кабель с управлением компьютера.

После установки появится окно программы Cura. На первом этапе откроется окно с английской надписью Add Printer. Его необходимо закрыть и зайти в основное меню. Затем пройти по следующим пунктам:

- Configure setting visibility. ;

- Preferences;

- General.

В выступившем окне Language найти Русский. Теперь все настройки на русском языке, что значительно удобнее. Для того чтобы они вступили в силу, необходимо перезапустить программу.

Для добавления принтера следует выйти в основное меню и пройти по вкладкам «Параметры» – «Принтер» – «Добавить принтер». Если в списке нет конкретной модели принтера, то можно добавить, предварительно нажав кнопку Custom. Затем вручную ввести параметры принтера в специальном окне. Самые важные:

- ширина области печати;

- глубина печатной области;

- высота;

- высота портала;

- количество экструдеров;

- форма стола;

- нагреваемый стол.

На отдельной вкладке «Экструдер», следует настроить параметры:

- диаметр сопла;

- диаметр совместимого материала.

Прочие параметры необходимо оставить без изменений.

Доработка и модернизация

Особенное преимущество рассматриваемой модели принтера в том, что при необходимости есть возможность его доработать и улучшить. Такой опыт есть у многих пользователей, которые со временем почувствовали необходимость в модернизации.

Натяжитель

Вне зависимости от качества натяжки ремней при первоначальной сборке они со временем ослабевают. Поэтому для улучшения необходимо поставить более серьезные натяжители для каждой из осей.

Ремень

Целесообразной по опыту многих пользователей является замена оригинальных зубчатых ремней и шкивов. На модели Anet A6 слишком жесткий ремень ГРМ. Шкивы с большим количеством зубьев увеличивают скорость печати. Но шкив с меньшим количеством зубьев обеспечивает точность печати. При замене ремня и шкивов следует проверить правильность установки шагов.

Доработка блока питания

На первых порах, чтобы включить и выключить Anet A6, необходимо использовать розетку, что очень неудобно. Поэтому следует подобрать подходящий кожух для блока питания, сделать в него разводку для включения через реле и вывод для двух розеток.

Подогрев стола

Для улучшения подогрева стола достаточно положить под нагревающуюся поверхность теплоизолирующий материал из отдела «вентиляция» строительного магазина.

Останавливается при печати, как решить проблему?

Некоторые пользователи жалуются на то, что периодически у принтера останавливается печать. Проблема может быть обусловлена несколькими факторами:

- неполадками с проводами;

- прикосновением к металлической раме или системному блоку;

- неисправностью порта USB на компьютере (если печать происходит через него);

- дело может быть в карте, тогда удобнее поставить «Оранж ПЦ» или просто поменять карту памяти.

Опытные пользователи советуют периодически проводить форматирование флешки. При остановке следует обратить внимание на надпись на мониторе, поскольку там чаще всего указана причина остановки.

Прошивка

- Распаковать фалы и запустить arduino.exe.

- В меню выбрать «Файл-Открыть» и выбрать путь к папке SkynetV2.3.1.

- В папке найти файл с таким же названием, как и у папки с расширением .ino.

- Подать на плату питание и подключить ее по USB .

- Установить все необходимые драйвера.

- В программе выбрать Arduino-строку «Инструменты – плата – Anet V1.0».

На последнем этапе необходимо нажать пункт «Проверить». Если все в норме, можно нажимать «Загрузить». Плата готова к использованию.

Сравнение с моделью Anet A8

Эти две модели имеют похожие конструкции, но отличия у них существенные. В первую очередь размер: Anet 8 крупнее, хотя область печати у обоих устройств одинаковая. Существуют и другие отличия:

- Экструдер у Anet A6 размещен горизонтально, а у восьмой модели – вертикально.

- Anet A6 снабжен более информативным дисплеем и вообще удобнее в управлении.

- Anet A8 более дешевая модель.

«Восьмерка» считается на сегодняшний день более популярной версией, поскольку к ней идет больше документации и больше информации по сборке.

3D-принтер Anet A6 – отличное устройство для желающих приобрести качественный самосборный принтер для домашнего пользования.

- Его легко собрать.

- Поставляется в богатой комплектации.

- Прост в управлении.

- Возможно модернизировать натяжатели, ремни, перепрошить плату.

Если внимательно провести первоначальную калибровку, то уровень качества и точности печати будет на высоте.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Как известно, практически любой бюджетный 3D-принтер в силу своей "бюджетности" изначально имеет какие-либо "врожденные" недостатки. В этой статье я хочу рассказать о моем собственном опыте устранения недочетов модели Anet A8 Plus, которые я посчитал необходимыми сделать сразу после его приобретения.

Приветствую энтузиастов-единомышленников! Вот я и присоединился к вашему сообществу, и теперь ко всем уже имеющимся моим увлечениям добавилась еще и 3D-печать. Электроникой и компьютерной техникой я занимаюсь давно, а вот 3D-принтером обзавелся совсем недавно. В процессе выбора "своей" модели 3D-принтера для покупки перечитал много статей и на этом портале, и на других сайтах, пересмотрел кучу видеороликов - если можно так выразиться, "провел серьезную теоретическую подготовку". В итоге мой выбор пал на модель Anet A8 Plus. Почему именно эта модель - это тема для отдельного разговора и большой статьи. Скажу лишь, что выбор у меня был, как и у многих других энтузиастов-любителей, только из бюджетных моделей.

Статей и видеороликов с распаковкой или обзором технических характеристик 3D-принтеров уже снято и написано немало, в том числе и на данную модель — повторяться нет смысла. Поэтому я хочу рассказать в основном о тех доработках, которые я сделал прямо "из коробки", т.е. в процессе сборки своего принтера, еще до первого его включения. Пока аппарат ехал ко мне в посылке, у меня уже был сформирован "план работ" по его усовершенствованию и устранению некоторых "врожденных" недостатков.

Сделаю пару небольших отступлений. Первое: поскольку принтер бюджетный, то и его апгрейд должен быть тоже достаточно бюджетным. Не вижу никакой логики в том, чтобы в апгрейд вкладывать сумму, сопоставимую со стоимостью исходного аппарата — в таком случае разумнее будет за эти деньги сразу купить модель более высокого класса. И второе: также не вижу смысла подробно останавливаться на тех усовершенствованиях, которые не представляют технической сложности и описаны уже много раз: утепление стола и хотэнда, противопылевой фильтр для нити филамента и т.п.

Ну что же — начнем, пожалуй, с блока питания. Блок питания в этой модели 3D-принтера — на 24 вольта и 360 ватт.

Конечно же, я сразу вскрыл его, еще до начала сборки — хотел проверить качество и при необходимости устранить недостатки и доработать. Разбирая БП, я ожидал увидеть внутри такое же безобразие, какое я не раз видел в дешевых низкокачественных блоках питания компьютеров - отсутствие сетевого фильтра, перемычки вместо дросселей, электролитические конденсаторы недостаточной емкости, да еще и с высоким ESR, и силовые элементы на тоненьких радиаторах, работающие на пределе своих возможностей. Но я был приятно удивлен - внутренности этого блока питания оказались достаточно качественными, и с ним почти ничего не пришлось делать. "Почти", потому что один момент меня все же не устраивал, а именно способ крепления силовых ключей и диодной сборки к корпусу, который служит для них радиатором. Изначально эти компоненты прижимались к корпусу тонкими металлическими пластинами (диодная сборка одной пластиной, два транзистора - другой). Каждая такая пластина фиксировалась только одним винтом М3, поэтому возникал перекос крепления — крепежные пластины слегка изогнулись под нагрузкой, усилие прижима было неравномерным, в результате чего силовые элементы неплотно прилегали к радиатору.

Я вырезал новые прижимные пластины из листового алюминия толщиной 3 мм и прикрутил их на 2 и на 3 винта соответственно. Попутно заменил теплопроводящую прокладку под транзисторами на более тонкую и качественную. Теперь силовые радиокомпоненты имеют надежный тепловой контакт с корпусом и не перегреются. Дальнейшая эксплуатация принтера это подтвердила.

Также, судя по обзорам этого принтера, много нареканий вызывает способ установки блока питания — вентилятором в сторону печатаемой модели. Проблема решается элементарно просто - я развернул БП на 180 градусов, и теперь его вентилятор выдувает воздух в противоположную от рабочего стола сторону. Для этого пришлось сделать новые крепежные отверстия в крышке блока. Почему производитель не сделал это изначально - для меня загадка.

После первого включения выяснилось, что вентилятор в блоке питания довольно сильно шумит. Немного снизить шум можно простым и брутальным способом - полностью удалить перегородки в корпусе на месте крепления вентилятора, чтобы получилось ровное круглое отверстие. Шума после этого станет заметно меньше, да и для выхода воздуха не будет лишних препятствий.

Я же решил проблему более радикально — помимо вырезания перегородок я также заменил вентилятор на более тихий и качественный. У меня есть запас кулеров от различной компьютерной техники, поэтому подобрать подходящий по размерам и производительности не составило труда. Правда, выбранный мной кулер рассчитан на 12 вольт, а "родной" работал от 24, поэтому я запитал новый вентилятор через миниатюрный понижающий преобразователь на микросхеме MP1584EN. Такие преобразователи стоят недорого и продаются на Алиэкспресс по пять или десять штук в одном лоте.

У нового тихого вентилятора производительность, скорее всего, немного меньше "родного" 24-вольтового, но как говорится: "практика - критерий истины". В результате такой переделки даже при большой нагрузке (например, печать филаментом HIPS в режиме 255/100 градусов) блок питания остается чуть теплым, нет и намека на возможный перегрев.

Также будет полезно установить вентилятор и в блок электроники, поскольку в нем есть компоненты, которые сильно нагреваются, в первую очередь это драйверы шаговых моторов и мосфеты. Подходящий вентилятор я подобрал из имеющихся запасов, и запитал его от такого же понижающего преобразователя, как и кулер в блоке питания. Прорезал отверстие в крышке блока электроники и установил туда вентилятор, а еще сделал несколько дополнительных отвестий в боковых стенках корпуса напротив радиаторов драйверов.

В процессе сборки выяснилось еще одно слабое место этой модели принтера, про которое я заранее не знал: пластиковая втулка для катушки с филаментом в моем случае оказалась тонкостенной и некачественно напечатанной. В результате она треснула вдоль слоев при попытке закрепить ее резьбовыми гайками, также пластиковыми, хотя больших усилий я не прикладывал. К тому же на такое крепление не помещались широкие катушки от FDPlast, так что мне в любом случае пришлось бы ее заменить. После поисков на просторах Thingiverse я нашел и распечатал такое крепление, которое мне понравилось по исполнению и подходило по своим размерам.

Вся конструкция держится на строительной резьбовой шпильке и нескольких гайках, а катушка вращается на двух металлических шарикоподшипниках. Однако конструкция крепления таково, что все металлические компоненты спрятаны внутри напечатанных пластиковых деталей. Усилие, необходимое для вращения катушки, легко регулируется путем затягивания или отпускания передней гайки.

После первых запусков принтера в нем обнаружился еще один источник шума — вентилятор охлаждения термобарьера. Для него я тоже подобрал замену, подходящую по размерам и производительности — кулер видеокарты. Правда, посадочные места и способ крепления старого и нового кулера сильно различались, поэтому я спроектировал и распечатал соответствующий переходник.

Так выглядит новый кулер до переделки

Старый кулер

Новый кулер с переходником установлен на принтер

Новый вентилятор я подключил к тому же самому преобразователю на 12 вольт, от которого запитан вентилятор блока электроники. В этой модели принтера кулер термобарьера включен постоянно (проверено: контактные дорожки от разъема этого кулера ведут напрямую ко входным клеммам источника питания), поэтому его можно спокойно подключать к преобразователю, а не к "родному" разъему на плате - на работу устройства это никак не повлияет.

Изначально на термобарьере экструдера был установлен радиатор, но какой-то странный. Мне не понятна логика производителей, которые используют радиатор с вертикальными ребрами при том, что вентилятор охлаждения установлен сбоку и создает горизонтальный поток воздуха. На токарном станке я выточил из алюминия новый радиатор с горизонтальными ребрами и установил его взамен родного.

Так выглядит "родной" радиатор термобарьера, который изначально был установлен

Радиаторы термобарьера: слева "родной", справа новый

Новый радиатор установлен на место

Уже после замены этого радиатора я случайно увидел на Алиэкспрессе точно такой же алюминиевый радиатор, с размерами, совпадающими с моим самодельным буквально "один в один", по цене чуть меньше одного доллара. Так что для тех владельцев Anet A8 Plus, у кого нет токарного станка, есть вариант купить готовый "правильный" радиатор :)

В блоке управления мне не понравилась кнопка "Reset", расположенная рядом с ручкой энкодера - она сильно выступала из корпуса, и была вероятность случайно задеть ее и тем самым испортить уже начавшуюся печать. Правильно было бы заменить эту кнопку на точно такую же, но с более коротким толкателем, но в моих запасах таковой не нашлось, поэтому я укоротил толкатель этой кнопки самым брутальным способом — просто отрезал лишнее, а потом приклеил на место "крышечку" толкателя. Вот что получилось в итоге:

Кнопка RESET в оригинале

Та же кнопка после переделки

Теперь нажать эту кнопку случайно никак не получится. Нажимать ее лучше каким-либо тонким предметом типа отвертки или шестигранного ключика из комплекта принтера. Можно нажать и пальцем, но чтобы это сделать, нужно постараться.

В одном из обзоров этой модели было упоминание о неаккуратной пайке на плате ЖК-дисплея. У себя я обнаружил то же самое - явно заметные остатки флюса во всех точках пайки. Это вообще не проблема - флюс элементарно удаляется медицинским спиртом, что я и сделал.

Также хотелось сделать подстветку области печати. Для первого эксперимента я решил установить источник света снизу на каретку экструдера. Поскольку это был именно эксперимент, то установил я то, что посчитал самым подходящим для данного применения, выбирая из имеющихся в наличии компонентов. В результате мой выбор пал на такие вот автомобильные светодиодные лампочки:

Удалив на одной из них боковые металлические колпачки, я получил замечательную светодиодную СОВ-матрицу, которая уже имеет "на борту" токоограничительные резисторы, и ее можно напрямую подключать источнику напряжения 12 вольт. Подключил я ее к кому самому преобразователю, от которого уже был запитан вентилятор термобарьера — даже отдельную пару проводов тянуть не пришлось — просто подпаял выводы светодиодной матрицы параллельно вентилятору, и всё. Установил я эту матрицу на нижней плоскости корпуса каретки экструдера. Крепил ее классическим, проверенным способом - смазал термопастой, "прилепил" снизу к металлической поверхности корпуса каретки, а по краям зафиксировал несколькими капельками суперклея с содой. Способ этот проверен неоднократно, обеспечивает как надежное крепление, так и хороший теплоотвод. В итоге получилось вот такая подсветка:

Светодиодная матрица на корпусе экструдера

Подсветка в процессе печати

В процессе эксплуатации такой подсветки я пришел к выводу, что точечный источник света - не самый лучший вариант для этого. Поэтому в ближайшее время планирую сделать печатную плату во весь размер нижней плоскости корпуса каретки, и равномерно распределить несколько светодиодов по этой плате. Вдобавок не помешает сделать регулировку яркости и возможность полного отключения подсветки.

Также хочу поделиться дальнейшими планами по усовершенствованию моего Anet A8 Plus.

— Установить оптические концевики (возможно, самодельные) на все три оси.

— Концевик по оси Z сделать не просто регулируемым, а удобно регулируемым, по возможности со шкалой.

— В разъем MicroSD подключить удлинитель с адаптером для карт памяти SD, и вывести его на переднюю панель принтера.

— Убрать все провода, соединяющие подвижные части принтера с неподвижными, в гибкие кабель-каналы (частично это уже сделано).

— Заменить экструдер на более легкий — редукторный (возможно, тоже самодельный).

Проблема с недогревом заключается совсем не в блоке питания — мощность у него достаточная, и даже при полной нагрузке напряжение на его выходе практически не проседает. Проблема в недостаточной тепловой мощности самого стола — при подведенном к нему напряжении 24 вольта он не может выделять требуемое количество тепла. Вывод напрашивается сам собой: нужно запитать стол от отдельного источника повышенного напряжения, например 30 вольт. В таком случае, по моим подсчетам, спокойно можно будет поднять температуру стола до требуемых 110-115 градусов.

После выполнения этих модицикаций (запланированных, но еще не реализованных) расскажу о них подробнее.

И напоследок у меня есть вопрос к уважаемому сообществу единомышленников: как вы считаете, имеет ли смысл снять видео-версию этой статьи, или текстового варианта с фотографиями будет достаточно?

У меня пластики без запаха 😀 Ну, или почти без запаха.

ну так показал бы где что добавил а не фигурки эти

@Евгений Лебедев очень жаль. было бы очень полезно.

Такое видео в проекте, руки не доходят. Сейчас уже много всего переделано и доработано после этого видео.

Как просунуть нить пластика . Потому что у меня вообще он не идёт из сопла

Почему у меня блок питания за искрился . А потом принтер не работал

Ты не переключил с 110 вольт на 220, там переключатель внутри есть. Я про этот момент читал и переключил, всё норм было.

Думаю, либо БП бракованый, либо в него гайка упала.

Я не понял, как в экструдер филамент впиздячить?

@Евгений Лебедев а у меня пластик отломался и чтобы кусок вытащить я стал разбирать головку и шестигранником поломал крутящийся вентилятор. К деду за новым ходил.

отличный принтер за свои деньги

интересно сколько служит стол Anet A6? у меня уже жолтый снизу

@Евгений Лебедев 2 два где-то 10кг-15кг пластика пропущено через принтер

А как долго работает? Мой снизу максимально закрыт для сохранения тепла, но вроде не менял цвет.

Доброго дня,подскажите можно ли на нем напечатать какие либо запчасти для авто,из пластика естественно,ну например ручку отк дверей?

Добрый день! Напечатать можно, но нужно учитывать, что прочность деталей, изготовленных по технологии FDM (на любом принтере) уступает литым под давлением. Важно выбрать подходящий пластик (гибкий/упругий, термостойкий, атмосферостойкий и т.д.). У каждого материала есть свои достоинства и недостатки.

Не интересный ролик - кому надо наблюдать за твоими потугами принтер оживить?

Вместе с покупкой принтера настоятельно рекомендую купить комплект запасных сопел, термобарьеров 40 мм и блок нагрева, сьэкономите себе кучу воемени и нервов. После того как было уже успешно распечатано несколько деталей забилось сопло. Не имея запасного решил прочистить, стал снимать увидел что стопорная гайка термобарьера балтается, решил протянуть , ну и успешно сломал его по месту вкручивания в механизм протяжки. Стал разбираться из-за чего так быстро забилось сопло. При сборке китайцы использовали термоклей (похож на эбоксидку) и на резьбе сопла и на термобарьере, они его точно не пожалели и как итог - сопло забилось. Так что ЗИП покупать обязательно нужно и на али там он копейки.

@Евгений Лебедев напишите поподробнее про зип с любыми ссылками чтобы понятно было что заказывать. Спасибо!

Да уж. Я зипом уже закупился, правда, после того, как попечатал деревом и тоже забил сопло, при разборке обнаружил, что в термобарьере благополучно расплавилась тефлоновая трубка. Пересборка экструдера будет в следующем видео. В запасе теперь есть сопла, трубка, экструдер и блок нагрева.

Почему все покупают принтеры с акриловой рамой? Стальная лучше!

Электронику можно брать где угодно. Я только о раме.

У них на сайте цены дикие местами. Комплект электроники стоит в 4 раза дороже чем с Али. Полный аналог при этом.

Да, действительно. Хлеба нет - ешьте пирожные.

Пока только косметические. В монтаже видео о моих доработках, но как скоро получится доделать - пока не скажу.

освободите верхние концы валов оси Z. они ОБЯЗАНЫ свободно болтаться. фиксация увеличивает воблинг. По хорошему на концах оси X должен быть одинаковый вес, чтобы на шаговики Z была одинаковая нагрузка. Кактус надо с другой стороны оси ставить :)

Спасибо за совет, попробую! Кактус, кстати, весит грамм 10, так что с другой стороны можно что-нибудь поинтереснее поставить-повесить. Подумаю.

Скупаем Китайский хлам! Не дорого! Пилим, строгаем! Кайфуем. Пластик там же покупаем! Наша промышленность то не доехала до таких технологий, как и заводы по производству пластиков.

@Atlantis В смысле?

@К.А.Н кто пустил в дом украинца?

Вы потребители, вам не разрешено производить. Наслаждайтесь тем что с вами делятся от продажи ископаемых.

Антон, ты ссылку дашь на дешевый платик? Остальное я не понял, извини. Если встретишь мошенников иди в полицию.

Конкретно про пластик претензий не имею. За свою цену FDplast имеет весьма неплохое качество.

Грабли весьма конкретные. Так еще и от мошенников ни как не защищают. Купил подделку, отвечает розничный продавец, но не перекуп/поставщик, который спокойно и оффициально работает в России.

У МЕНЯ ПРОБЛЕМА подскажите кто нибудь при печати ось Х едет только в право в другую сторону не едет и домой только в право

Евгений Лебедев да он идет но только в одну сторону

Я в настройках не нашёл реверса, по крайней мере - явно. Где-то читал, что если мотор едет не в ту сторону - значит, китайцы перепутали порядок проводов от платы к мотору. Но если напечатана одна деталь - значит, не перепутали. Больше у меня пока идей нет. стоит пободаться с продавцом через администрацию магазина. На али точно что угодно можно пробить, на остальных не знаю, но наверняка тоже.

просто я думаю мож где в настройках касиканул

Если открыт спор - это хорошо, надо пробивать до последнего. По электронике не факт, что смогу помочь, тем более, удалённо, т.к. не особо спец в этом.

ему я счет выставил он чего то тянет там кондер был пробит брак и вот драйвер чет гонит есть возможность в ватсап оказать помощь буду благодарен с контактами все норм прозвонил другой мотор на других проводах себя ведет также

Привет! А какие настройки у Slic3r не подскажите? А то я что-то пока туплю, да никак не разберусь:(

благодарю! Сейчас попробую на pla пластике

Добрый день! На самом деле, всё по ситуации, но, в основном, я использую такие:

Layer height 0.14-0.2

Perimeters 2

Solid layers 3+3

Seam position nearest

Fill: rectilinear (angle 0) или 3D HC, density по ситуации

Skirt - loops 2, Min extrusion length - 3mm

Brim - только для больших деталей, чтобы не отрывало

Support pattern - мне rectilinear grid нравится больше, чем pillars

Speed - все параметры в районе 20-40мм/с, внешние поверхности, мосты и ямы 20

Extrusion width: first layer 0.4 (для сопла 0.4)

Overlap 15%

Custom G-Code: start

G28 X0 Y0 ; home

G28 Z0 ; calibrate nozzle height

G1 Z5 F9000 ; lift nozzle

G92 E0 ;zero the extruded length

G1 E5 F500 ;extrude 3mm of feed stock

G92 E0 ;zero the extruded length again

End:

M104 S0 ; Cool down nozzle

M140 S0 ; Cool down table

M107 ; stop fan

G0 X0 Y215 ; give me the detail

M84 ; disable motors

Nozzle diameter 0.39

Retract length 3mm

Lift Z 0.3mm

Wipe - вредит.

Остальное - в зависимости от филамента.

Когда будет время - сделаю об этом отдельное видео.

Здравствуйте Евгений!Поздравляю с покупкой!Сам хочу приобрести 3D-принтер ,но пока выбираю .Поэтому смотрю обзоры.Очень понравилась модель девушки,что-бы долго её не искать ,не могли бы Вы оставить ссылку на неё?Заранее спасибо! С момента выхода видео прошло ещё 2 недели,может что-то ещё добавите ( расскажите,что хорошо и что плохо в данном 3D-принтер ? )Жду ответ!Удачи!

Читайте также: