10 3d принтеров за 35 минут печатают 5

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

3D-печать в домашних условиях дарит нам возможность изготавливать заданные объекты по очень низкой цене. Однако время, которое требуется для превращения 3D-модели в физический объект, не так уж и мало, как можно было бы подумать. Размер и качество печати имеют определяющее влияние на скорость печати, и может потребоваться много часов, чтобы получить конечный результат. На самом деле, различные испытания показывают, что скорость принтера значительно меньше влияет на продолжительность печати, чем установки размера и качества.

Настольные принтеры

Установки скорости 3D-печати

В целом в настоящее время существует три блока скоростных настроек, поддерживаемых 3D-принтерами. Первый блок включает в себя скорости от примерно 40 до 50 мм/с, второй — 80–100 мм/с, самая быстрая печать ведется при примерно 150 мм/с. Некоторые принтеры могут даже печатать на скорости более 150 мм/с.

Обычно, впрочем, более быстрая 3D-печать означает более низкое качество. При скорости выше 150 мм/с качество падает существенно, и могут возникнуть проблемы, поскольку филамент на таких скоростях склонен к проскальзыванию.

Как задать скорость печати

Обычно скорость 3D-печати задается в программе-слайсере, используемой для подготовки 3D-модели к печати. В Cura, например, нужно просто указать желаемую скорость печати в поле Print speed во вкладке Basic (в предыдущих версиях сначала нужно было переключиться в режим Advanced и открыть вкладку Speed).

Cura вычисляет длительность процесса печати на основании скорости печати и установок качества.

Как только скорость печати (Print speed) или другая настройка изменена, Cura пересчитывает время печати и отображает его (см. по стрелке). Расчеты Cura оказываются весьма близкими к реальному времени печати.

Сколько длится 3D-печать на практике?

Чтобы узнать, насколько быстро на самом деле печатают 3D-принтеры, на двух более или менее сложных объектах были протестированы два популярных десктопных принтера — Ultimaker 2 и Wanhao Duplicator 6.

Были напечатаны такие две модели:

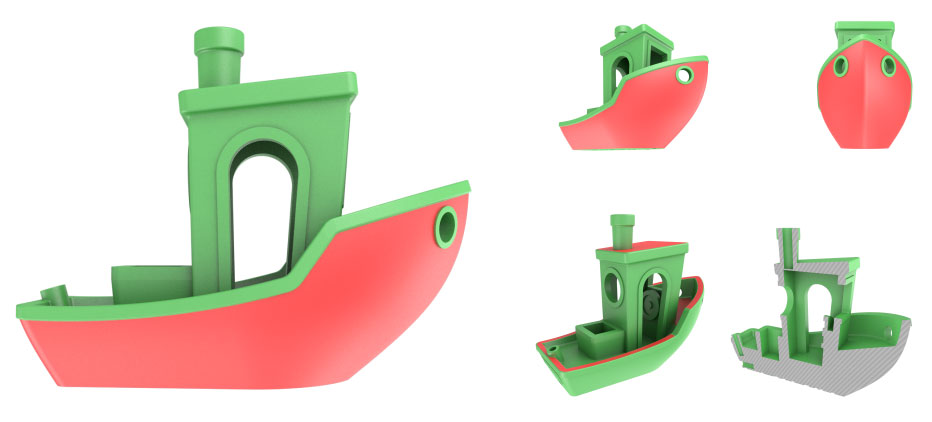

3DBenchy. Эта 3D-модель разработана для тестирования и измерения скорости работы 3D-принтеров; она довольно сложна и требует внимания. Кораблик имеет 6 см в длину, 4,8 см в высоту и 3,1 см в ширину. Здесь можно бесплатно получить для тестирования STL-файл 3DBenchy.

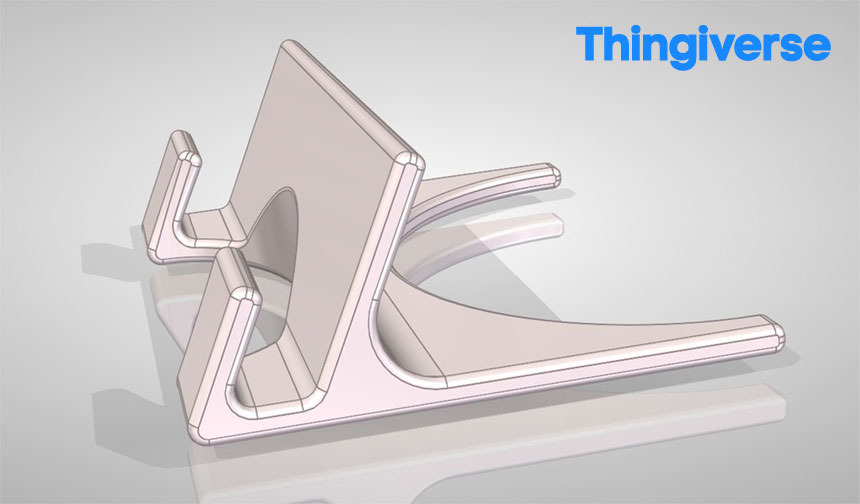

Универсальная подставка для планшетов (толщиной до 1,2 см). Подставка имеет 14 см в длину, 4,2 см в высоту и 9,8 см в ширину. STL-файл бесплатно доступен на Thingiverse.

Подставка достаточно велика и сложна в печати (Фото: Thingiverse).

Эти объекты были напечатаны на двух скоростях: 100 мм/с и 50 мм/с, при сходных настройках. Вот результаты:

Принтер

Модель

50 мм/сек

100 мм/сек

Wanhao Duplicator 6

Wanhao Duplicator 6

- Для более мелких моделей разница между медленной и быстрой печатью в глаза особо не бросается: почти 2,25 часа против менее чем 2 часов. Если только вы не безумно ограничены во времени, выберите более низкую скорость — качество печати будет выше.

- Для крупных моделей скорость печати различается более существенно: 6,5 часов против 4,75 часа.

Хитрость. Если у вас нет собственного 3D-принтера, скачайте бесплатно программу Cura с сайта Ultimaker. У Cura имеются профили для большинства настольных принтеров (FDM), так что можно проверить, сколько времени займет печать конкретной 3D-модели на том или ином аппарате — достаточно просто импортировать STL-файл и поиграть в Cura настройками. Чтобы испытать другой 3D-принтер, надо выбрать Machine > Add new machine.

Обещает ли высокоскоростное спекание наибольшую скорость 3D-печати?

В промышленных масштабах на горизонте брезжат еще более впечатляющие перспективы. Шеффилдский университет объявил, что его ученые построили 3D-принтер (профинансированный на сумму в 1 млн фунтов), который может изготавливать детали из пластика так же быстро, как традиционными методами массового производства, такими как литье.

Процесс называется высокоскоростное спекание (HSS), при нем идет послойное расплавление полимера (так же, как в процессе аддитивной печати), однако вместо использования лазеров, HSS печатает на порошковой подложке чернилами, поглощающими инфракрасную часть спектра. После печати слоя он подвергается воздействию инфракрасного излучения, порошок, покрытый чернилами, нагревается, в результате чего плавится, при этом не облученный порошок остается холодным.

Команда под руководством профессора Нила Хопкинсона утверждает, что их аппарат способен производить детали до 1 м³, т.е. со стиральную машинку, что в три раза больше, чем могут существующие принтеры. Скорость печати при этом зависит от размера объекта, однако, по оценке Хопкинсона, небольшие компоненты будут создаваться на скоростях меньше одной секунды на деталь.

На какая нам от этого польза? Радовать должно то, что технология HSS получила лицензию для изготовителей промышленных 3D-принтеров на не эксклюзивной основе, и новые аппараты ожидаются на рынке в 2017 году. Это значит, что уже в недалеком будущем можно ожидать перехода этой промышленной технологии на «домашний» уровень.

Стартап из Набережных Челнов создал новое поколение 3D-принтеров: оно позволяет компаниям повысить эффективность использования аддитивных технологий в производстве, НИОКР и промышленном дизайне.

Самые популярные FDM 3D-принтеры, печатая детали, наносят вещество слой за слоем. При этом в 70% случаев при печати возникают «навесные» элементы — фрагменты, которые не имеют под собой опоры и нависают над рабочим столом, как козырьки. Чтобы фиксировать такие детали, приходится печатать специальные поддерживающие конструкции (на них может уходить до 50% материала).

К тому же после печати эти опоры необходимо удалять: такая обработка нередко занимает много времени и не всегда безопасна — деталь может сломаться в руках из-за недостаточной прочности, и тогда придется все переделывать заново. А некоторые конструкции произвести таким методом просто невозможно: подпорки заполнят почти все пространство детали.

Решение, которое позволяет избежать этой проблемы, я подсмотрел в сфере металлообработки — там уже давно используются пятиосевые фрезерные станки. Идея в том, чтобы оснастить 3D-принтер поворотно-наклонным столом: с его помощью тело модели при печати всегда позиционируется так, чтобы каждый последующий слой строился с опорой на уже напечатанные элементы модели.

Зачем нужен пятиосевой 3D-принтер и кто наши клиентыПятиосевой 3D-принтер позволяет печатать сложные детали быстро, не тратя материал на создание поддерживающих конструкций и экономя время на постобработку. По сути мы позволяем сократить расходы и увеличить производительность: по нашим оценкам одна машина способна заменить два 3D-принтера прошлого поколения.

Пятиосевой принтер дает возможность печатать детали со сложной геометрией — например, действующие макеты трубопроводов, которые необходимы компаниям на этапе конструирования. Напечатать такое на обычном 3D-принтере не получится, а создание обычными методами займет много времени и сил. К тому же изделия, напечатанные на пятиосевом принтере, гораздо прочнее обычных. При печати новые слои вещества не просто наслаиваются друг на друга, а печатаются «внахлест» под разными углами — сломать такие детали гораздо сложнее.

Конечно, далеко не всем нужно печатать сложные и прочные изделия: потенциальные покупатели пятиосевого 3D принтера Epit 5.1 — это компании, оказывающие услуги 3D-печати, студии промышленного дизайна и конструкторские отделы производственных предприятий. То есть наша машина нужна именно для промышленного применения.

Семь лет назад я работал на предприятии, которое занималось производством пластиковых автокомпонентов, отвечал за маркетинг и создание новых бизнес-направлений.

Тогда для одного из проектов потребовалось изготовить прототип новой детали: делать это традиционными методами было дорого и долго (пришлось бы создавать литейную форму), поэтому я решил обратиться к фирме, которая занималась 3D-печатью. В то время это направление было на хайпе, и все рассуждали о том, что скоро 3D-принтеры будут на каждой кухне и в каждом гараже.

Но действительность оказалась совершенно обескураживающей. Со своей задачей мы обратились в несколько компаний, которые занимались 3D-печатью в Набережных Челнах, но никто не смог сделать деталь по нашему запросу: она оказалась слишком сложной.

Поскольку по образованию я конструктор, то начал сам продумывать и искать варианты решения проблемы — и не нашел на рынке ничего похожего.

Создать команду оказалось сложнее, чем найти финансирование. Изначально я фокусировался на «железной» составляющей проекта и не задумывался о программном обеспечении, которое необходимо для эффективной работы 3D-принтера, поэтому стал искать разработчиков.

Знакомый эксперт тогда сказал мне: «Тебе нужны люди, которые, как и ты, не понимают, во что ввязываются» — потому что разработка ПО для такого принтера оказалась довольно специфической и долгой задачей.

Я стал обращаться в университеты Татарстана и соседних регионов — искать студентов, готовых взяться за нетривиальную задачу. Но откликнувшиеся студенты не смогли продвинуться в решении, и в итоге я нашел в Иннополисе Михаила Иванова, который стал разработчиком и моим партнёром в стартапе.

Второй человек, который нужен был в наш бизнес — тот, кто разбирается в электронике, специалист в области цифрового программного управления. В отличие от программиста, такой специалист не может работать удаленно, поэтому я искал человека именно в Набережных Челнах.

Потратив немало сил и нервов, я нашел всего двоих, обладающих необходимым уровнем знаний и способных реализовать мои задумки, и к счастью один из них, Павел Кожевников, и взялся за проект.

Получение финансирования, поиск команды и работа над принтером шли постепенно — и в апреле этого года мы создали MVP.

Пятиосевая адаптивная печать (5D принтер) был разработан Mitsubishi Electric Research Laboratories. Специалистам удалось создать инновационный метод изготовления деталей. Технология схожа с уже привычной 3D печатью, однако, изделия производятся в несколько раз прочнее.

5D принтер уже существует

Технология инновационной 3D печати открыло перед миром большие перспективы. С помощью такого девайса можно напечатать любые практически любые предметы. Благодаря этому, определенные процессы производство удастся значительно ускорить и упростить.

Специалисты MERL являются известными открывателями. Они не упускают возможности ухватиться за новое направление и развить его. Инновационная технология 5D печати позволит расширить сферу применения печатных станков.

Пятиосевая адаптивная технология позволяет производить материал в 5 прочнее, чем на обычном 3D принтере. Это является основным показателем в машиностроении и прочих направлениях. Mitsubishi Group уверены, что разработка выведет печатную индустрию на новый уровень развития.

С помощью 5D принтера можно печатать не только детали для автомобилей, но и ракет. Это значительно снизит стоимость производства. Технология позволяет создавать объекты с абсолютно новой внутренней структурой.

Инновационный метод 3D печати окрестили как «пятиосевое аддитивное производство». В простонародье его попросту называют 5D принтером. Работает он за счет платформы, способной раскачиваться по двум осям. Это позволило увеличить количество осей до 5. Теперь материал наносится не плоско, что позволяет создавать объекты со сложной внутренней конструкцией.

Эксперимент

Уильям Йеразунис, отвечающий за инновационную технологию провел наглядный эксперимент возможностей платформы. На обычном 3D принтере была напечатана герметизирующая крышка. Из-за слоистой плоской структуры, она получилась весьма хрупкая.

Следующей в ход вступила пятиосевая адаптивная печать 5D. Важно понимать, что материал использовался одинаковый, разница лишь в методе создания. Готовая крышка получилась куда прочнее предшественника. Это объясняется тем, что слои наносились извилисто, а следовательно их связь стала крепче.

Несомненным плюсом является то, что на производство было затрачено на 25% меньше исходного материала. Давление, которое выдержала 5D крышка достигло 3,7 МПА, что в 10 раз больше чем у конкурента.

Потенциал 5D принтера сложно переоценить. В Mitsubishi Electric Research Laboratories уверены, что технология будет использоваться в производстве крупной техники.

Читайте также: