Как делают автомобильные кресла

Перетяжкой сидений автомобиля занимается большинство тюнинговых мастерских. А сколько владельцев авто хотят попробовать обшить салон автомобиля своими руками… Ведь в этой задаче столько интересного! Любой проект тюнинга связанный с обшивкой салона автомобиля требует частичной или полной разборки. Не всегда это простая задача – хитрого крепежа в салоне автомобиля предостаточно. Но интуитивно можно догадаться, где может прятаться под обшивками салона автомобиля пистон, саморез или винт. Сидения автомобиля крепятся болтами через полозья к полу. Для того, чтобы снять сидение своими руками, достаточно открутить четыре болта и разомкнуть электрические разъемы.

01. Мы вытащили сидение из салона и поставили на стол, чтобы было удобнее планировать расположение фрагментов кожи и алькантары на чехле перетяжки сидения. Швейники разметили маркером, подписали каждую панель чехла названием материала, из которого ее будут кроить.

02. Для того, чтобы снять чехол с рамы сидения нужны сильные руки. В местах деления на фрагменты (в углах примыкания панелей кожи) на спинке и «сидушке» чехол притянут к каркасам подушек стальными кольцами. Конструкция притяжек бывает разной, но полиуретан подушки в любом случае сильно пружинит и удерживает чехол.

03. Снятый чехол перетяжки сидения переходит в руки закройщика, специалиста по обшивке салона автомобиля. Мастер распарывает чехол на отдельные панели – готовит к переносу на новые материалы.

04. Например, запланированная для перетяжки сидения деталь из алькантары раскладывается на столе и прижимается к алькантаре грузиками. Обводится гелевой ручкой по контуру и для совмещения лоскутов размечается короткими насечками по периметру. Алькантара, как и кожа, легко режется портняжными ножницами.

Есть одна очень важная задача в процессе кроя деталей обшивки салона автомобиля из алькантары. Алькантара похожа на замшу и имеет короткий ворс. Этот ворс направлен в одну сторону. Догадываетесь, что направление ворса необходимо учитывать в раскрое? Ошибка в направлении ворса будет выглядеть как отличие в оттенке и тоне косячной детали.

05. Перетяжка сидений и некоторые другие детали обшивки салона автомобиля не обходятся без усиления кожи и алькантары поролоном на тканевой основе. Выкроенные кожаные и алькантаровые детали чехлов сидений наклеиваются на поролон (со стороны поролона, а не ткани) с помощью клея в баллончике-спрее. Намазывать поролон для перетяжки сидений кистью нельзя – можно своими руками испортить деталь: клей проходит глубоко в поры и при сдавливании склеивает внутреннюю структуру поролона. Проще говоря, поролон не возвратится в исходное положение.

06. Наклеенные на поролон панели чехла для перетяжки сидений сшиваются между собой. При сшивании нужно аккуратно совмещать метки на краях деталей

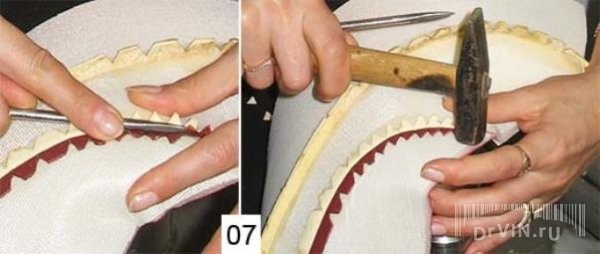

07. Следующая операция подклеивание разведенных в стороны отворотов шва с изнаночной стороны чехлов перетяжки сидений. Вопрос – что к чему подклеивать? Сначала обрезаем полоски поролона, которые остались возле отворотов, чтобы очистить отвороты алькантары и кожи для подклейки. Затем, разводим отвороты кожи и алькантары в стороны и прижимаем их к поролону. Важный момент обшивки салона автомобиля – отбивание швов алькантары и кожи на поролоне. Плющим швы обычным молотком.

08. Теперь отвороты сшиваются двойной отделочной строчкой. Свободные края за ниткой строчки не обрезаются – под поролоном этого заметно не будет. Подрезать края можно своими руками по краю детали чехла.

09. Сшитый чехол перетяжки сидения выворачивается на лицевую сторону и расправляется. Натянуть и закрепить чехол на раме сидения задача не простая. Особенно чехол спинки – он имеет замкнутую форму и приходится работать в стесненных условиях.

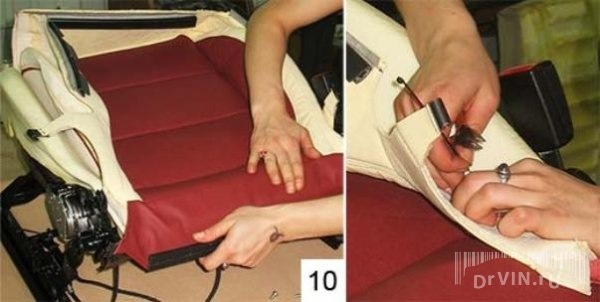

10. Чехол «сидушки» перетяжки сидения тоже имеет свои заморочки. Сначала чехол раскладывается на подушке сидения, а затем его нужно притянуть к раме. Для притягивания чехла сидения посередине используются пластиковые хомуты. Хомуты продеваются сквозь подушку в специальные отверстия так же, как было на родной конструкции. На чехле хомут цепляется за спицу, обшитую тканью и пришитую к чехлу с изнанки. Края чехла натягиваются на раму сидения по контуру. Сзади пришитой к чехлу родной пластиковой скобой (отпоротой с родного сидения), с боков и спереди за просечки в каркасе сидения.

11. Обшивка салона автомобиля всегда заканчивается просушкой и отпариванием перетянутых деталей. Чехлы перетяжки сидений прогреваются струей горячего воздуха из фена – кожа, подсыхая, натягивается как барабан. Все сидения проутюживаются паром через тряпку. После этих процедур перетяжка сидений становится абсолютно гладкой, как будто бы сделанной из твердого материала. Думаю, эти операции под силу сделать каждому своими руками.

12. Да, отпаривание это еще не все! Обшивки салона автомобиля после перетяжки приходится чистить. Особенно кожу и алькантару светлых тонов. На наших сидениях остались отпечатки пальцев, пятнышки клея, потертости… Специальными моющими средствами мастер отмывает следы перетяжки сидений. Кстати, кожа и алькантара отлично очищаются, даже от сильных загрязнений.

13. Перед установкой в автомобиль сидения полностью собираются. Фальшпанели, ящички, крышечки, рычажки прикручиваются, вщелкиваются и цепляются к рамам сидений. На этом обшивка салона автомобиля, а именно перетяжка сидений заканчивается.

Пошив сиденья, часть 3 — разметка, раскрой

Я конечно так предпологала с большой вероятностью. Но думал о хорошем.

Но это меня и подстегивает дальше.

Често говоря, когда я начал пробовать делать рули в начале этого года, то думал что это самое сложное в машине. На тот момент я довольно много умел в плане перетяжки больших панелей грузовых машин, утяжки пуговицами, громадный опыт конструирования любых конструкций из фанеры, дсп и метала и собственно перетяжки этих конструкций. Прекрасно дружил со всеми инструментами. Но не шил . Вообще не шил.

Просто для примера, что у меня руки не из жопы. Не для хвастовства.

Все кроил и отдавал швее. Зимой начал пробовать . Начало получаться. Но на рулях сильно не научишься шит. Там все просто и понятно. Это дело я быстро освоил. И по своей чукотской или Олбанской наивности полагал, что освоил самую сложную деталь салона автомобиля. Сиденья? Да че там сложного? Распорол все, подписал и сшивай себе тихо, попивая чай))) Ага… ХА ХА ХА. Как ребенок короче…

Все выше написанное и фотографии моих работ для тех, кто хочет самостоятельно все сделать сам, не имея опыта и оборудования.

Ребята, подумайте 100 раз. Как хобби это конечно интересно очень, уважуха от друзей и посторонних людей, постоянно при деле и т.д. НО!

Не имея опыта работы с материалами, такими как кожа, кожзам, ткани ; не имея опыта работы с клеями простыми, аэрозольными и цианикрилатами; не имея опыта работы с швейным оборудованием ; не имея никакого запаса материалов . НЕ стоит с этим связываться. Потратите деньги, проколупаетесь кучу времени, в результате получите какашку. Хотя чего говорить, примеров тут море в блоге сообщества по салонам))

Ну ладно, я отошел от сути дела.

В первой части мы остановились на том, что все разобрали и пронумеровали. Отгладили детали.

Сильно углубляться в глажку я не советую, т.к. чревато растянуть старую ткань. Нужно разглаживать лишь края, где были заломы.

Идем дальше.

Имеем кучку ровных тканевых "моделек".

Раскладываем на кожзаме максимально экономно.

Кожзам очень часто тянется в одном направлении (есть кожзамы, которые тянутся в двух, но они чаще находят другое применение). Это направление вдоль его ширины. Деталь нужно расположить так, чтобы в она не тянулась по направлению, вдоль которого вы будете сшивать ее. Конечно же деталь может пристрачиваться со всех сторон, но в должны выбрать максимально выгодное расположение, чтобы в месте самого длинного будущего шва кожзам не тянулся. Сопрягающиеся детали, которые будут сшиваться вместе должны иметь одно направление тоже, т.к. в процессе работы, когда вы будете его шить вы легко сможете перетянуть какую-либо из двух деталей на пару-тройку сантиметров. Это плохо.

Исправление — Крой, как раз кроить нужно не вдоль, а поперёк, что бы при одевании на сиденье у тебя была возможность как раз корректировать за счёт потяга .

Для своего сиденья я выбрал кожзам на микрофибре бренди. Довольно хороший кожзам, родоначальник всех кожзамов на микрофибре. Очень износостойкий и приятный материал. Но я не рекомендую его начинающим. Так же и я с ним намучался. Буду переделывать из другого материала.

Купите какой-либо недорого кожзам и тренируйтесь. С первого раза ни у кого еще не получалось сделать хорошее сиденье)))) И я вам яркий пример)))))

Разложили детальки, прижали грузиками.

Аккуратно обвели все. В моем случае заводские припуски 1см, мне пойдет. Оставил все как есть.

Не забываете переносить отметки на деталях.

Далее про крой. Если вы планируете этим заниматься и в будущем, я рекомендую вам учиться кроить ножом.

Нож из лезвия для советской пилы. Постоянно наводим, под столом висит старый советский ремень, обильно намазанный пастой ГОИ и пропаренный феном. Вырезал деталь, чуханул ремень, вырезал — чуханул) Очень удобно.

Такой способ экономит время в десятки раз и считается правильным.

Вот видео, к сожалению очень тяжело снимать и кроить . Но поверьте — отрезать идеально прямую линию метр длинной или сделать кучу изгибов — ну очень легко)

Далее нужно все продублировать.

В продаже есть дублированный поролон, можно покупать простой и клеить на него бязь или флезелин.

В моем случае у меня есть поролон 0.5см на основе (флезелин).

Вообще рекомендуют дублировать попу и боковую поддержку, остальное оставлять так. Кто ничего не делает, кто все дублирует, кто основное 1см, остальное 0.5см.

Я сделал все, т.к. поролон усталый и рыхлый. Лучше делать все с поролоном.

Также клеим все спреем. Есть настоятельная рекомендация от Алексея (aav1711) — Клеить в домашних условиях нельзя, не будет возможности избавиться от заломов, клей не даст свободы материалу . Нужно все прострочить по периметру детали.

Есть сторонники обстрачивания, без клея. Не вижу смысла. Дунул и забыл, как говорится (ого как)) )))))

Перетяжка сидений своими руками.

Были у меня (ну и есть) замечательные сидения, но за годы эксплуатации пришли они в ужаснейшее состояние. Долго я оттягивал этот момент, но дальше уже было некуда — решил я их перетянуть. По узнавал цены на это дело и, мягко говоря, офигел. Пусть мастера не поймут не правильно, я понимаю, за что берутся деньги, но мне это не по карману. Решил сделать эту работу самостоятельно. Точнее, я и изначально хотел сам перешивать, но как-то побаивался перевести материалы…

По ходу раздумий набрел на это сообщество, посмотрел много работ, но в основном все выкладывают готовые работы и кроме дизайнерских моментов почерпнуть из таких записей нечего.

Благо, здесь же, наткнулся на ребят, которые в своих блогах все детально описывают — "aav1711"и "Ironsmoke". Ребята, огромное вам спасибо! Из этих блогов почерпнул массу полезной информации! Всем интересующимся рекомендую к прочтению! Ну и решено было приступать.

Сразу же столкнулся с "мукой выбора" — чем же тянуть? Решил скомбинировать винил и ткань. Какой с какою? Тоже долго выбирал, но определился.

Итак, пора приступать к работе. Постараюсь подробно описать все моменты. Многое я, наверное, делаю не так как положено, но у меня все получилось (ну я доволен, по крайней мере), посему делюсь именно тем, как делал я.

Вот в таком состоянии сидения были извлечены из машины:

Оговорюсь, что снял я сначала только пассажирское сидение и сняв с него лекала шил обшивку сразу на оба, катаясь при этом на машине без пассажирского сидения.

Помучившись часок имеем голое сидение и вот такую вот гору обшивок:

Мне, в некотором смысле, повезло — мое сидение состоит из восьми отдельных элементов, которые сшивать между собой не надо. С цельными обшивками возни поболее.

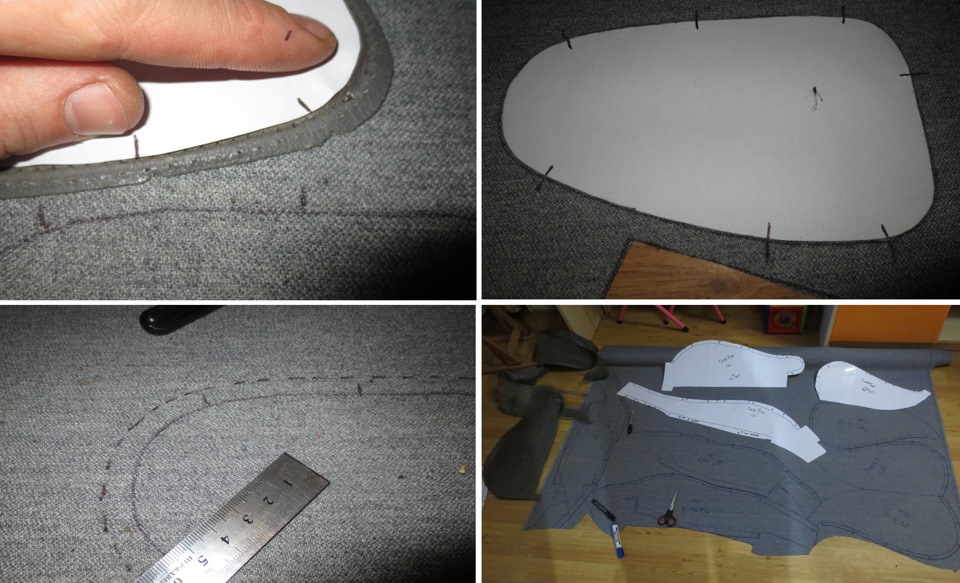

Следующий этап — выкройки. Все их делают по лицевой части, но мне удобнее работать с изнанки. Лекало я делал не по всему размеру заготовки, а по линии шва. Ниже на фото видно, что я имею ввиду. Потом обводим лекало и уже от этой линии отмеряем и прорисовываем линию реза. Я давал припуск в 10 мм. Ну и так все детальки. На больших шаблонах на фото ниже отмечены те края, на которых надо делать припуск.

Так же, хочу обратить внимание на метки. О них я узнал в самый последний момент от выше названых ребят. Метки должны ставиться на сопрягаемых деталях, дабы не получилось нестыковок. Если метки на старых деталях не стоят, то перед распарыванием надо самому их проставить. Ну и перенести в дальнейшем на шаблон и новую деталь.

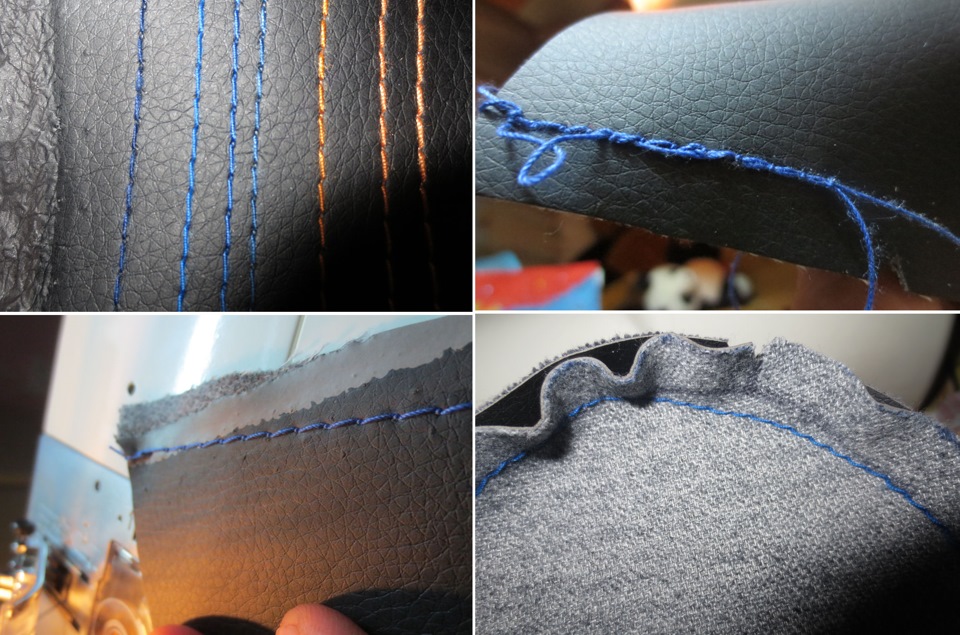

Затем я столкнулся с очередной "мукой выбора" — какой ниткой шить? В плане качества — взял "джинсовую" нитку. Не знаю, на сколько правильный выбор — время покажет. Ну а для выбора цвета сделал пробные строчки. Заодно и проверил, способна ли моя машинка шить винил. Шил, пусть и не самой дешевой, но обычной бытовой машинкой.

Возможности машинки, конечно, ограничены, но как-то справился.

Немного о технике шитья и швах.

При сшивании заготовок ровняем детали по краю, а шов пускаем по линии шаблона. Естественно, что бы шов прошел по линиям на обоих деталях, припуск надо делать везде точно одинаковый, без всяких +/-.

Потом отворачиваем края и подкладываем тканевую ленту. Лицевые — "декоративные" швы делал без всяких мудрых лапок, хотя и не помешали бы такие. Но за неимением — просто стараемся идти на одинаковом расстоянии от основного шва. Почему шов "декоративный" в кавычках? Потому что в данном случае он и "силовой" при этом, т.е. детали в результате сшиты тремя швами.

Ниже на фото шов со срезанным лишним материалом. Я еще пропитал их (швы) резиновым клеем поверх ленты. Пожет это и лишнее, но…

Ну и второй шов — с одним "декоративным". На фото его суть видна.

В оригинале на моих сидениях использовались оба шва, поэтому и я поступил так же.

Далее немножко о подголовнике. Здесь особенность в том, что его зашивать надо вручную. Учитывая то, что швы будут закрыты, можно зашить их как угодно, но я решил потренироваться делать "правильно".

Для этого, в местах будущих "ручных" швов делаем прострочку, по которой в дальнейшем "шнуруем" швы. Здесь мне, конечно, еще учиться и учиться… Да и надо было это делать черной ниткой. Но, повторюсь, эта часть подголовника закрыта.

Еще моментик… Обшивка на подушках сидения и спинки была закреплена скобами к поролону. На первом сидении я использовал обычный монтажный степлер с самыми длинными скобами. Скобы загонял под углом, что бы ткань их не вытягивала, а как-бы выворачивала. В принципе — держат. Местами еще подхватывал ниткой. А вот на втором сидении решил попробовать использовать старые скобы. Оказывается, что они отлично работают. Согнув их немного втыкаю пальцем и они, за счет своей формы, расходятся в поролоне в стороны. Так что не выбрасывайте, если кто столкнется.

Ну и немного рекомендаций, которые кому-то могут показаться глупыми, но…

1. Когда определитесь с ниткой — купите ее побольше, она стоит относительно не дорого. Иначе, если вы окажетесь таким же "победителем по жизни" как я, то рискуете объехать весь город, посетить более тридцати торговых точек и не найти нужной вам нитки, что б дошить последние пол метра шва. Я не нашел. На фото ниже нитка которой я начинал шить — вторая слева, а заканчивал — третей. Благо, на готовом изделии в глаза не бросается.

2. Следите за "хвостами" нитки на машинке при начале шва, иначе есть риск, что "хвост" вплетется в шов.

3. При раскрое не забывайте, что винил у краев "не полноценный".

4. Иногда случаются "промахи". Не надо надеяться, что натянется. Не натянется! Лучше сразу перешить.

5. При шитье следите за ниткой в шпульке. Очень обидно, когда она заканчивается на середине декоративного шва.

6. Будьте осторожны с клеями и винилом. Я использовал для ремонта поролона клей "Стелс" — из той же оперы что и "Момент", "Глобус" и т.д. В одном месте я натянул обшивку на не высохший клей. Результат — винил потянуло.

7. Ну и самое главное. Не бойтесь пробовать. Даже если у вас ничего не получится, то, по крайней мере, вы узнаете, что это не ваше. И в следующий раз… А кто его знает, что будет в следующий раз =) Кто-то сразу отдаст профессионалам, а кто-то, наверное, попробует еще раз…

Ну и конечный результат:

На фото ниже, на водительском сидении виден вышеописанный косяк с потянувшимся винилом. На наружной боковине. В живую не такой уж и страшный. Но если останется винил, то перешью.

Стык между сидением и выдвижным валиком сделал из винила, так как знаю, какой это мусоросборник. Ну а винил в плане ухода здесь будет удобнее.

Ну и напоследок. Нашел бирку с датой выпуска сидений — не удивительно, что они так устали =)

Ну как-то так. Надеюсь, что кому-то запись будет полезной.

P.S. Буду рад советам и рекомендациям от мастеров этого дела, т.к. мне еще, как минимум, заднее сидение перешивать.

P.P.S. На остальные детали интерьера прошу не обращать внимания, все еще впереди )))

P.P.P.S. Не ожидал, что будет так много вопросов. Не успеваю на все отвечать сразу. Вроде бы старался все учесть, но о некоторых вещах забыл упомянуть. Добавляю ответы на два основных вопроса:

По материалам, их стоимости, расходе:

Не могу ничего сказать конкретного про ткань. Просто пошел в магазин с автомобильными тканями и выбрал ту, которая понравилась, правда выбор был не велик. По фактуре что-то типа велюра. С винилом та же ситуация. Убеждали, что автомобильный. От мебельного, якобы, отличается стойкостью к перепадам температур.

На два кресла, включая задние крышки, ушло 3 п.м. винила (ширина 1,4 м) и 1 п.м. ткани (ширина 1,8 м). Стоимость и того и того, примерно, 7,5 евро за п.м. По времени ушло две недели по вечерам на пошив (вообще три недели прошло, но одну неделю вообще к ним не прикасался) и два воскресенья в гараже на раздеть/одеть )))

И про ремонт поролона:

Сам бы почитал советы мастеров. Я вклеивал поролон со старых москвичевских сидений клеем "Стелс". Но тот поролон другой плотности и клей его коробит (и новый и старый поролон), поэтому надо как-то его "фиксировать". На боковинах у меня на одной вообще косяк получился — я вклеил поролон и сразу обтянул, думал, что обшивка придаст форму, но не высохший клей потянул винил. Так делать точно нельзя! Другую боковину сначала заклеил кусками, а потом ножиком придавал форму, на высохшем. Наиболее удачно получилось на выдвижном валике — там я изначально вырезал кусочек нужной формы, посадил его на клей и обтянул скотчем до высыхания. В результате скотч не дал ему расползтись.

Как делают автомобильные сиденья

Ко многим предметам, окружающим нас, мы привыкли и воспринимаем их как должное. Вот, например, сиденье в автомобиле. А задавались ли вы вопросом — как оно устроено? К сожалению, на производство кресел для автомобилей попасть не удалось, а вот посетить небольшой завод по производству сидений для сельскохозяйственной и строительной техники, а также строительного оборудования, получилось.

Завод, на котором я побывал, находится в городе Ханчжоу (Hangzhou), что в 40 минутах езды от Шанхая на скоростном поезде. На нём выпускаются кожаные кресла для различного вида строительной, сельскохозяйственной техники и оборудования. Небольшое производство имеет четыре производственных участка и трёхэтажное офисное здание, где находится конструкторский отдел, отдел продаж, кабинет руководства и, конечно же, переговорные комнаты. Как и многие подобные предприятия в Китае, на производстве используется в основном ручной труд и крайне мало механизированных участков. Это вызвано тем, что покупка современных технологических линий обходится дороже, чем использование ручного труда.

Но оставим разбор экономических показателей и посмотрим, как же делается сиденье!? Для осмотра производства спинки и подушки (самого сиденья) отправляемся в… «пекарню». На «карусели» крутятся формы – модели различного типа.

Кусок кожи фиксируется специальным зажимом, что позволяет плотно прижать её по периметру модели. Затем из-под кожи откачивается воздух и она, растягиваясь, плотно прилегает к основанию формы и принимает необходимый рисунок.

Этапы сборки различных типов кресел могут отличаться, но в общем это выглядит так. В цехе сборки для спинки кресла изготавливают задний каркас

и совершается окончательная сборка сидения в единое целое: к креслу прикручивается спинка и подлокотники.

После всех этапов производства, кресла упаковываются в гофрокоробки и перемещаются на склад, где ожидают отправки к заказчику

Побывал на самом современном заводе по производству сидений: показываю, что здесь делают

Для России береза почти сакральное дерево. Наши пращуры писали на бересте. Березовыми дровами отапливали свои жилища и топили баню. А деготь, некогда первая смазка для осей и колес? А сколько у нас по стране городов, в названии которых фигурирует береза? Акционеры «Сибеко» в 2002 году пришли к идее создания производства сидений для авто и спецтранспорта, разместив его в городе Берёзовский. Площадку выбрали на участке, примыкающему к местному тепличному хозяйству. Соседство нашло свое отражение на почтовом адресе завода - Овощное отделение 16. Тех теплиц давно уже нет, а вот «Сибеко» на уральской земле прижился. «Сибеко» это аббревиатура, полное название - Системы безопасности комфорта и обзора.

Всевозможные станки и роботы, которые шьют, сваривают металл и льют пластик обслуживают люди.

Сегодня здесь производят не только сиденья, но и детали для грузовых автомобилей, спецтехники, железнодорожного и водного транспорта. Большинство комбайнов завода «Ростсельмаш» комплектуются противошумными ковриками и сиденьями из Березовского. В новых железнодорожных локомотивах и электропоездах «Ласточка» пассажирские сиденья и сиденье машиниста также отсюда родом. Однако конек завода - выпуск сидений для автобусов, троллейбусов и трамваев. Из сегодняшних побед на этом фронте - поставка сидений для Павловского и Курганского автобусных заводов, входящих в «Группу ГАЗ». Заказанной партии хватило, чтобы укомплектовать ровно 550 автобусов. Для этих целей предприятию пришлось освоить выпуск новой продукции - антивандальных пластиковых пассажирских сидений, которые называются Espa.

Конек завода - выпуск сидений для автобусов, троллейбусов и трамваев.

ИСПОРТИТЬ ЗАТРУДНИТЕЛЬНО

Антивандальные, значит долговечные. Если по отраслевому нормативу спинка кресла на излом должна выдержать усилие в 60 кг, то эти выдерживают нагрузку в 120 килограммов. Под стать креслу и обивка, она выполнена из гипоаллергенных, негорючих материалов. Испортить ее без какого-либо инструмента весьма затруднительно. «Срок эксплуатации наших изделий достигает 40 лет, - пояснил технический директор компании-производителя Евгений Бацан. - Такие кресла более ремонтопригодные. Можно заменить не всю конструкцию сразу, а только спинку или подушку. Сами вы его снять не сможете, а специалист справится за полтора часа, вот почему сиденья считаются антивандальными». Помимо удачных прочностных характеристик они могут быть сделаны любого цвета и оснащены разнообразными опциями, например, подлокотниками. «Искать сегодня российским автозаводам иностранного производителя сидений дорого, вся их продукция за валюту, - снова объяснил Евгений Бацан. - А наши сиденья изготавливаются из отечественного композиционного материала. К тому же он специально разработан для применения в автомобилестроении». Кресла Espa-420 и Espa-440 прочные, обеспечивают безопасность, а также приемлемый комфорт пассажирам. «Кроме того они максимально легкие, в среднем их вес не более 5 кг, а это снижает снаряженную массу ТС, уменьшая нагрузку на его оси», - напомнил главный конек сидений «Сибеко» директор по производству Александр Завьялов.

По нормативу спинка кресла на излом должна выдержать усилие в 60 кг, эти выдерживают нагрузку в 120 кг.

Первая партия сидений пошла для комплектования автобусов вместимостью от 33 до 43 посадочных мест. Удалось это благодаря запуску на заводе термопластавтомата усилием 1300 тонн. К слову, он один из самых мощных на Урале и может производить 150 тысяч изделий в год. Пока о такой загрузке здесь только мечтают, но помимо работы с российскими автопредприятиями, «Сибеко» ищет другие пути развития. Недавно они отправили несколько контейнеров со своими сиденьями во Вьетнам, для поставки на местный сборочный автозавод. Евгений Бацан пояснил, что кресла почти ничем не отличаются от тех, что поставляют для автобусов НефАЗ и «Группы ГАЗ», разве что эти сиденья без обивки, голый пластик, но таково было требование заказчика. Помимо этого проекта ведется работа по продвижению своей продукции в страны Латинской Америки. Параллельно идут переговоры по поставке пассажирских кресел для общественного транспорта в одну из стран Восточной Европы. Не забыты и ближайшие соседи, в окрасочном цехе видел объявление: «Казахстан. Красим в синий цвет - опора передняя, опора задняя, рамка на пантограф. В черный цвет - усиление салазок, рычаг салазок, фиксатор поворотника». В другом цехе новый термопластавтомат «ваял» большой заказ для «ПК Транспортные системы», сиденья для трамваев и электробусов этой марки. С запуском гидравлического термопластавтомата Haitian он без работы не простаивает. Для его покупки, как и некоторого другого оборудования, и пришлось взять льготный займ у Фонда развития промышленности.

Евгений Бацан: «50% рынка пассажирских сидений из пластика родом из Березовского».

На предприятии есть специальный класс, где готовят свои, сибековские кадры.

Производство пассажирских сидений в Березовском максимально локализовано: сталь и алюминий - местные, уральские, гранулы для ТПА российские. «Из импортной составляющей это изиционат, один из компонентов, из которого делают мягкие основания сидений. А вот пропорции, в которых он смешивается с полиолом, это рецептура российских технологов», - уточнил директор по производству «Сибеко» Александр Завьялов. Похожая история и с водительскими креслами, но есть оговорка: часть пневматической или механической систем подрессоривания закупают у немецкой компании Grammer. Впрочем, к началу следующего года процесс локализации этого узла в Березовском закончится, и все кресла образца 2022 года будут оснащены отечественными системами подрессоривания. Кстати, на заводе имеется специальный испытательный стенд для этого узла. Цикл испытаний составляет 4 млн колебаний, что соответствует порядка 30 годам службы сиденья. Нареканий к ним, надо полагать, не будет.

АВТОМАТИЗАЦИЯ ПОМОГАЕТ

Всех, кто попадает на завод, первым делом встречает немецкий раскройный комплекс Kyris. Он отвечает за многослойный раскрой ткани для чехлов сидений. Я написал встречает, так как в длину эта громадина почти 25 м. В его состав входят настилочный стол, раскройный и масса другого нужного швейного оборудования. Автоматизация поражает - минут пять смотрел на то, как он трудился над заказом «Петербургского тракторного завода», вышивая на спинках сидений слово Кировец. Работу станка тут же прокомментировал технический директор Евгений Бацан: «В чем наше отличие от конкурентов? В том, что мы можем для заказчика вышить любое название, любой узорчик». Нравы и чаяния заказчиков Евгений знает как никто другой - в 2006 году он пришел на завод простым менеджером.

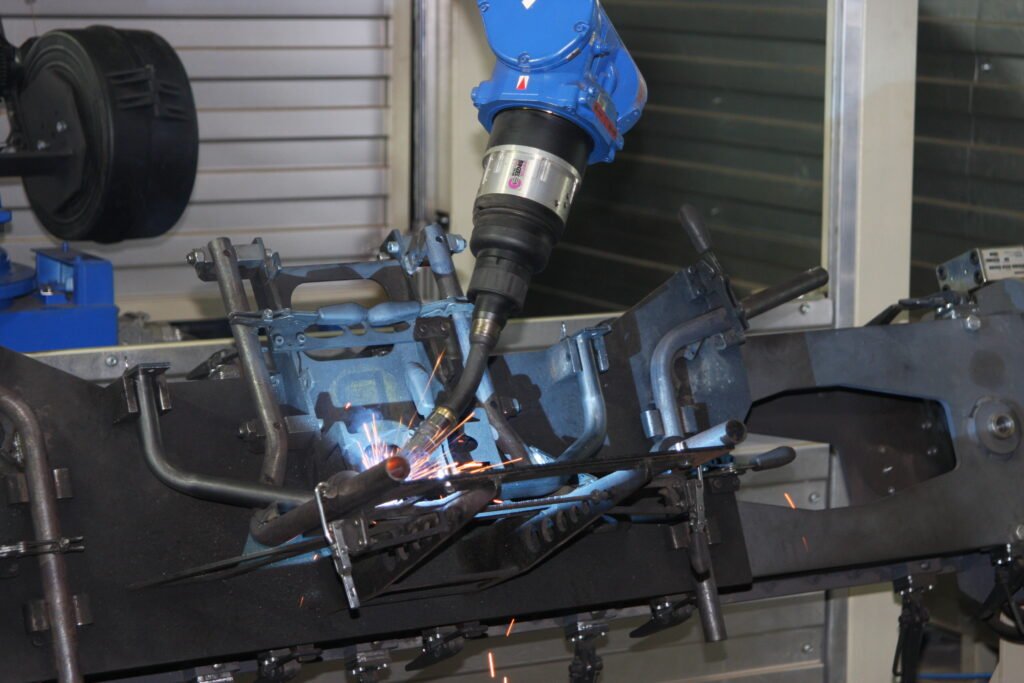

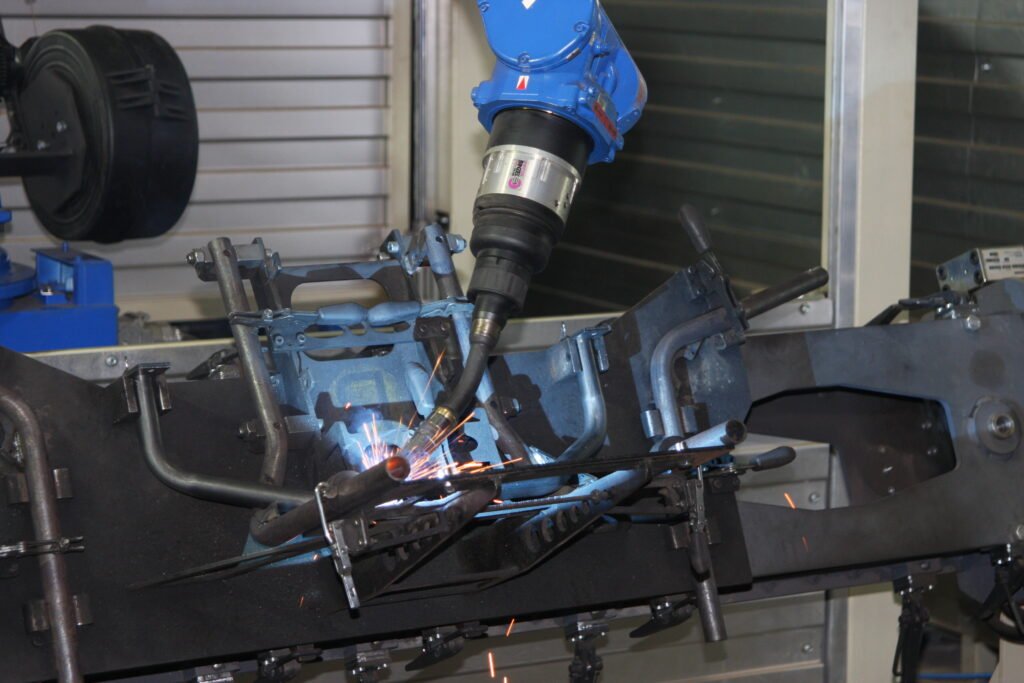

Роботы сваривают заготовки для сидений в специальном кондукторе.

От стола переходим к конвейерному посту по сборке пассажирских сидений для общественного транспорта, включая железнодорожный. На конвейер установлены специальные стапели под сиденья для каждого вида транспорта. За одну рабочую смену конвейерная нитка позволяет изготовить четыре салона автобусов. Вся работа привязана к графикам поставки клиентов, поэтому на склад про запас завод практически не работает. Директор по производству пояснил мне логику процесса: «Пришел заказ на определенное количество автобусных салонов. На первом участке собирают водительские сиденья, на втором пассажирские. Только выполнив требуемый комплект, от водительского до пассажирских кресел, конвейер перенастраивают под следующий заказ, скажем, производство сидений для электропоезда или сидений для машиниста экскаватора».

Немецкий раскройный комплекс Kyris. В длину эта громадина почти 25 м.

Сиденья из Березовского идут не только на автоконвейеры. Александр Завьялов рассказал, что у компании есть небольшое количество клиентов, кто занимается капремонтом подвижного состава: «Так мы поставляем в Питер свои сиденья одной компании, которая занимается ремонтом трамваев». Минус в этом деле один - такие заказы сложно учитывать при планировании производства, однако «Сибеко» не сбрасывает их со счетов, прощупывая свои возможности среди предприятий, занимающихся капремонтом общественного транспорта.

Роботы сваривают заготовки для сидений в специальном кондукторе.

Всевозможные станки и роботы, которые шьют, сваривают металл и льют пластик обслуживают люди. На Урале в квалифицированных рабочих недостатка нет, однако на предприятии есть специальный класс, где готовят свои, сибековские кадры. «У нас есть учебный стол с кондукторами, на котором и практикуются стажеры под руководством наставника. Бывает, что одной-двух смен достаточно, чтобы понять, что человека можно ставить на конвейер»,- рассказал Евгений Бацан. Дефицита в кадрах нет, хотя периодически завод объявляет дополнительный набор. Скоро должна придти еще одна роботизированная линия. Ее программа будет определять, что перед роботом за кресло, какое количество сырья для его изготовления надо, включая подушку, спинку и чехол. В планах завода расширить свой номенклатурный ряд, занявшись производством сидений для авиации. Значит, объявления из серии «Приглашаем на работу» ждать совсем скоро.

Читайте также: