Явления при резании металлов

Оборудование: резцы разных видов, зеркала (выпуклое и вогнутое), конверты для заданий, штангенциркуль, звукозапись, карточки с ребусами и загадками, металлический стержень, спиртовка, монета и ворота для нее.

Сценка: участвуют 2 студента

Из другого помещения доносится звук работающего станка.

1. – 22, диаметр 30, 50 (делает измерения штангенциркулем)

2.(входит из другого помещения, перекидывая деталь из руки в руку; бросает ее в сосуд с водой) -И что же она так нагрелась? Ума не приложу.

1. -А ты ее смазывал?

1. -Не знаю, но говорят так надо.

2. (пробует деталь на ощупь) -Ну что, остыла?

1. -Давай я тебя измерю.

2. -Зачем измерять? Я все сделал по чертежу. Да и измерил ее, когда она в патроне была.

1. -На всякий случай. (делает измерения и сверяет с эталоном)

2. (Заглядывая через плечо) - Ну как?

1. – Ни одного размера правильного! Куда глаза твои смотрели?

2. - Что же теперь делать?

1. - Надо во всем разобраться.

Ведущий: - А разобраться во всем нам поможет сегодняшняя встреча двух команд. ( команды представляют свои названия, эмблемы, девиз)

Для того, чтобы узнать победителя, нам необходимо выбрать жюри.

Итак, первый конкурс: Разминка

Помощники вывешивают 8 ребусов.

- Здесь зашифрованы слова и их надо отгадать. За каждый правильный ответ 1 балл. Кто быстрее даст ответ?

(зашифрованные слова: станок, резец, патрон, консоль, подача, фреза, фартук, планшайба)

(можно задать слова, а команды создавать ребус)

Ведущий: - Следующий конкурс «Художник - портретист»

(командам раздают по зеркалу и резцу) За 5 минут нарисовать резец, глядя в зеркало.

Ведущий: пока команды выполняют задания, отгадаем загадки:

1. Красивое коромысло над лесом повисло (радуга)

2. Никто его не видывал, а слышать, всякий - слыхивал,

Без тела, а живет оно, без языка – кричит. (эхо)

3. Что за звездочки чудные на пальто и на платке?

Все сквозные , вырезные, а возьмешь – вода в руке. (снежинки)

4. Летит – молчит, лежит – молчит; когда умрет, тогда – заревет. (снег)

5. Белый дым тянул за чуб, раскачал на поле дуб.

Застучал в ворота: Эй, откройте! – Кто там? (ветер)

6. Сначала блеск, за блеском треск, за треском – плеск. (молния, гром, дождь)

7. Что с земли не поднимешь? (тень)

8. В огне не горит, в воде не тонет.(лед)

9. Всем поведает, хоть и без языка, когда будет ясно, когда облака(барометр).

10. Две сестры качались, правды добиваясь, а когда добились, то остановились. (весы)

11. Им силу тока изменяют, если что – то в нем сдвигают. (реостат)

12. В нашей комнате одно есть волшебное окно. В нем летают чудо – птицы, бродят волки и лисицы, знойным летом – снег идет, а зимою сад цветет. В том окне чудес полно. Что же это за окно? (телевизор)

13. Я в Москве, он в Волгограде, в разных комнатах сидим. Далеко, а будто рядом разговариваем с ним. Что нам помогает? (телефон)

Ведущий: - Следующий конкурс «Брейн - ринг»

На каждый вопрос отводится 1 минута. За правильный ответ – 1 балл, за дополнение – 0,5 балла.

1. Что возникает между соприкасающимися телами?

2. От чего зависит сила трения?

3. Нужно ли трение? Почему?

4. «Плохие качества» трения.

5. Объяснить причины возникновение теплоты при резании металла.

6. По какой формуле определить количество теплоты переданную телом или отданную телом?

7. Основной закон теплообмена.

8. Как распределяется теплота между резцом, заготовкой, стружкой и окружающим воздухом?

9. Назовите источники теплоты, образующейся при резании.

10. Результат появления теплоты (доказать опытом).

11. Как уменьшить вредное влияние теплоты на резец?

12. Объясните принцип превращения работы деформации срезаемого слоя в теплоту.

13. Какие условия влияют на интенсивность теплообразования?

14. Как влияют углы геометрии резца на его нагрев?

15. Как влияют элементы режима резания на температуру нагрева резца?

16. Почему режущие кромки инструмента при длительной работе без охлаждения приобретают иногда темный цвет?

Ведущий: - Вот и закончился еще один конкурс. Просим жюри подвести итоги трех конкурсов. (жюри подводит и оглашает итоги)

Следующий конкурс: «Темная лошадка»

У меня два конверта с заданиями. Задания разные. Капитаны выбирают по конверту и они же будут докладчиками. У них будут оппоненты из команды – противника. Задача докладчика: как можно полно и всесторонне рассмотреть поставленную задачу. Задача оппонента: найти слабое место в докладе и задавать вопросы по докладу. Работа докладчика и оппонента оценивается до 5 баллов.

1. При резании металла выделилось тепла 5ккал. Определить какое его количество ушло в резец и заготовку?

2. При резании металла выделилось тепла 8ккал. Определить какое его количество ушло в стружку и окружающую атмосферу?

3. До какой температуры нагрелась во время работы фреза массой 1кг, если после опускания ее в калориметр температура 1л воды повысилась от 20 0 С до 30 0 С. Теплоемкость калориметра не учитывать.

4. При обработке стальной детали на токарном станке ее температура поднялась до 180 0 С, и при этом ее диаметр стал равен 140мм. Чему он был равен при температуре 293 К?

На подготовку докладов – 15мин. Начали!

Во время подготовки команд болельщикам предлагается вспомнить куплеты песен, где упоминается какое – либо физическое явление: мало пропеть, надо объяснить это явление.

1. Радуга повисла разноцветным коромыслом, опустив один конец в зеленый океан…

2. Море, море мир бездонный, пенный шелест волн прибрежных…

3. Солнечный круг, небо вокруг…

4. Упала шляпа, упала на пол..

За объяснение – приз.

Ведущий: - Наши докладчики готовы.

(заслушиваются докладчики, затем выступают оппоненты)

Жюри подводит итоги.

Ведущий:- Следующий конкурс – фантастический. «Страна Аркадия»

Представьте, что вы команды космических кораблей. Вы побывали на Аркадии – великолепной стране, на которой физические условия совпадают с земными. Аркадцы встретили вас доброжелательно и быстро обучились вашему языку. Вы узнали , что интеллектуальные способности аркадцев не ниже ваших, но они пока не занимались научными наблюдениями и развитием производства. До отлета с Аркадии остался 1 день. Ваша задача – положить начало развитию физики и научить основным способам обработки металла, имея в своем распоряжении только личные вещи домашнего обихода. Как вы используете этот день? Время – не более 30мин.

(с болельщиками можно продолжить конкурс песен)

Жюри оценивает команды за остроумие и находчивость.

Ведущий: Вот и настала пора заключительного конкурса «Домашнее задание»

Командам давалось задание усовершенствовать станок так, чтобы ослабить вредное влияние образования теплоты при обработке металла резанием. (задание давалось за 2 месяца до мероприятия, которое команды должны были подготовить совместно с мастерами производственного обучения и преподавателем спецтехнологии)

В заключении жюри подводит общий итог встречи, объявляет победителя. Награждение.

Завершающая сценка: выходят 2 школьника.

1. Интересно было?

2. Очень! Только я не все понял. А так хочется разобраться во всех процессах!

1. Тогда давай закончим школу и пойдем учиться на станочника, тогда и разберемся во всем.

2. Теперь надо на физику нажать, а то что мы будем делать без основных ее законов.

ЗАНЯТИЕ 22

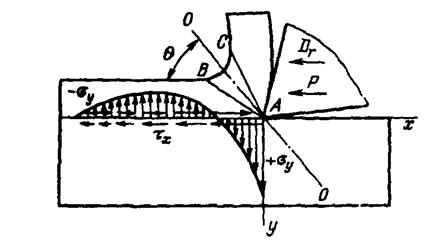

Резание металлов - сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями, например деформированием срезаемого слоя металла. Упрощенно процесс резания можно представить по следующей схеме. В начальный момент процесса резания, когда движущийся резец под действием силы резания Р (рис. 3.3.1) вдавливается в металл, в срезаемом слое возникают упругие деформации. При движении резца они, накапливаясь по абсолютной величине, переходят в пластические. В прирезцовом срезаемом слое материала заготовки возникает сложное упругонапряженное состояние. В плоскости, перпендикулярной к траектории движения резца, возникают

Рис 3.3.1. Упругонапряженное состояние металла при обработке резанием

нормальные напряжения σу, а в плоскости, совпадающей с траекторией движения резца, - касательные напряжения τх. В точке приложения действующей силы значение τх наибольшее. По мере удаления от точки А τх уменьшается. Нормальные напряжения σу вначале действуют как растягивающие, затем они уменьшаются и, переходя через нуль, превращаются в напряжения сжатия. Срезаемый слой металла находится под действием давления резца, касательных и нормальных напряжений.

Сложное упругонапряженное состояние металла приводит к пластической деформации, а рост ее - к сдвиговым деформациям, т.е. к смещению частей кристаллитов относительно друг друга. Сдвиговые деформации происходят в зоне стружкообразования ABC, причем деформации начинаются по плоскости АВ и заканчиваются по плоскости АС, в которой завершается разрушение кристаллитов, т.е. скалывается элементарный объем металла и образуется стружка. Далее процесс повторяется и образуется следующий элемент стружки.

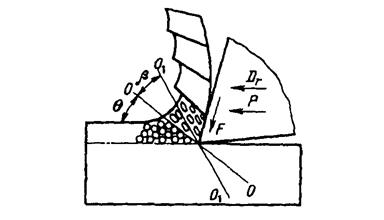

Условно считают, что сдвиговые деформации происходят по плоскости ОО, которую называют плоскостью сдвига. Она располагается под углом θ ≈ 30° к направлению движения резца. Угол θ называют углом сдвига. Наличие поверхности сдвига в процессе стружкообразования и положение ее в пространстве установлены русскими учеными И. А. Тиме и К. А. Зворыкиным. Срезанный слой металла дополнительно деформируется вследствие трения стружки о переднюю поверхность инструмента. Структуры металла зоны АБС и стружки резко отличаются от структуры основного металла. В зоне ABC расположены деформированные и разрушенные кристаллиты, сильно измельченные и вытянутые в цепочки в одном, вполне определенном направлении, совпадающем с направлением плоскости 0101, которая с плоскостью сдвига составляет угол β (рис. 3.3.2).

Рис.3.3.2. Схема процесса образования стружки

Характер деформирования срезаемого слоя зависит от физико-механических свойств материала обрабатываемой заготовки, геометрии инструмента, режима резания, условий обработки. В процессе резания заготовок из пластичных металлов и сталей средней твердости превалирует пластическая деформация. У хрупких металлов пластическая деформация практически отсутствует. Поэтому при обработке хрупких металлов угол β близок к нулю, а при обработке пластичных металлов βдоходит до 30°, что свидетельствует о сложном внутреннем процессе деформирования кристаллитов и формировании новой структуры. Знание законов пластического деформирования и явлений, сопровождающих процесс резания, позволяет повысить качество обработанных поверхностей деталей машин и их надежность.

При резании металлов образуется стружка сливная, суставчатая или элементная. Сливная стружка, появляющаяпри резании пластичных металлов, представляет собой сплошную ленту с гладкой прирезцовой стороной. На внешней стороне ее видны слабые пилообразные зазубрины. Стружка суставчатая, образующаяся при резании металлов средней твердости, представляет собой ленту с гладкой прирезцовой стороной, на внешней стороне - ярко выраженные зазубрины. Стружка элементная образуется при резании хрупких металлов и состоит из отдельных, не связанных между собой элементов. Вид образующейся стружки зависит от физико-механических свойств металла обрабатываемой заготовки, режима резания, геометрических параметров режущего инструмента, применяемых в процессе резания смазочно-охлаждающих средств.

Вид образующей стружки влияет на износ режущего инструмента, шероховатость обработанной поверхности, силу резания, конструкцию инструмента. От вида стружки зависит возможность ее автоматического отвода из зоны резания и транспортирования. Особые проблемы отвода и транспортирования стружки из зоны резания возникают при обработке заготовок на станках с ЧПУ в условиях ГПС. Станки с ЧПУ оснащаются специальными транспортными системами (шнековыми, скребковыми), что в ряде случаев вызывает перекомпоновку узлов станков и ГПС.

Чтобы перевести стружку из одного состояния в другое, например стружку суставчатую в элементную, в конструкции режущего инструмента вводят стружколомательные устройства, пороги, разделительные канавки. Иногда применяют прерывистый процесс резания, например при сверлении отверстий на станках с ЧПУ, или вибрационное резание материалов. Кроме того, стружка в процессе обработки заготовки может забиваться в ее полости, оставаться в отверстиях. Для удаления стружки из заготовок в линиях ГПС приходится встраивать специальные автоматические моечные машины. Однако все эти мероприятия полностью не решают проблем удаления стружки из заготовок и со станка, ее транспортирования и дальнейшей переработки.

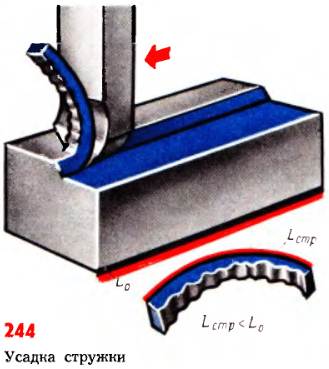

Стружка, образующаяся в процессе резания, подвергается значительному пластическому деформированию, в результате которого происходят ее укорочение и утолщение. Эти изменения стружки состоят в том, что длина стружки оказывается меньше длины обработанной поверхности, а толщина - больше толщины среза. Изменение размеров стружки характеризуется коэффициентами укорочения и утолщения (Ki и Ка).

Чем пластичнее металл заготовки, тем больше значение коэффициента Ki стружки. Для заготовок из хрупких металлов Ki близко к 1, а для заготовок из пластичных металлов Ki доходит до 5 . 7. Величины укорочения и утолщения стружки зависят от физико-механических свойств обрабатываемого металла, режима и условий резания, геометрических параметров инструмента.

Изменение размеров стружки следует учитывать при проектировании режущего инструмента и назначении размеров стружечных канавок между режущими элементами инструмента, например, размеров канавок между двумя соседними зубьями фрезы, протяжки.

Тепловые явления при резании металлов

При снятии стружки вся работа резания превращается в эквивалентное количество теплоты. Теплообразование оказывает значительное влияние на процесс резания. С одной стороны, оно облегчает деформирование материала срезаемого слоя, вследствие чего уменьшается интенсивность изнашивания инструмента и повышается качество обработанной поверхности. С другой стороны, повышение температуры до 800. 1000 °С вблизи режущей кромки инструмента приводит к изменению структуры и физико-механических свойств его материала, что обусловливает потерю режущей способности инструмента.

Механическая энергия, затрачиваемая на деформирование, разрушение и трение, переходит в тепловую, и только небольшая ее часть накапливается в виде потенциальной энергии искаженной

решетки материала в зоне деформирования. В первом приближении количество выделяющейся в единицу времени теплоты можно подсчитать по следующей формуле:

где Рг — сила резания, Н;v—скорость резания, м/с.

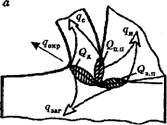

Теплота образуется в результате упругопластического деформирования в зоне стружкообразования, трения стружки о переднюю поверхность инструмента и заготовки о задние поверхности (рис. 21.12, а). Тепловой баланс процесса резания можно выразить в следующем виде:

фд + фц.п+ Q,.n= Чс + ?3аг +?и +?окр.

|

гдеQr— количество теплоты, выделяющееся при упругопласти- ческой деформации обрабатываемого материала; (?п п — количество теплоты, выделяющееся при трении стружки о переднюю поверхность инструмента; Q3„ — количество теплоты, выделяющееся при трении задних поверхностей инструмента о заготовку; С — количество теплоты, отводимое стружкой; q3&T— количество теплоты, отводимое заготовкой;q„— количество теплоты, отводимое инструментом; q0Kp— количество теплоты, отводимое в окружающую среду.

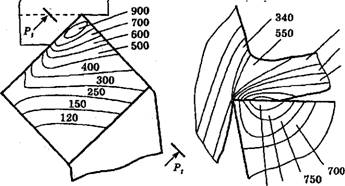

Рис. 21.12.Тепловые явления:а— тепловой баланс процесса резания; б— влияниеv, S, t на температуру инструмента

В зависимости от технологического метода и условий обработки со стружкой уносится 25. 85 % всей выделившейся теплоты, заготовкой — 10. 15, инструментом — 2. 8 %. Наибольшее влияние на температуру инструмента оказывают скорость, подача и глубина резания (рис. 21.12, б). С повышением скорости

резания температура растет, но чем выше скорость резания, тем медленнее повышается температура, так как при высоких скоростях большее количество тепла отводится стружкой, уменьшаются пластические деформации и силы резания. С увеличением подачи и глубины резания температура инструмента также несколько возрастает, однако необходимо учитывать, что с увеличением глубины резания увеличивается протяженность контакта между инструментом и деталью, что уменьшает приток тепла на единицу длины режущего лезвия.

С уменьшением переднего угла у увеличивается сила резания и, следовательно, температура резания. С уменьшением угла в плане ф удлиняется активная часть режущей кромки и за счет этого улучшается теплоотвод.

| а |

|

| Р.-Р. |

| 850 800 |

| 400 500 600 |

| Рис. 21.13.Температурное поле резца и стружки: а — на передней поверхности; б — в главной секущей плоскости |

| б |

Кроме температуры необходимо знать температурное поле в зоне резания. Под температурным полем понимается совокупность различных значений температур во всех точках определенного участка деформированного слоя или инструмента в определенный момент. На рис. 21.13 приведены изотермы температурного ноля резца и стружки при точении без охлаждения резцом из твердого сплава Т14К8 стали ШХ15 (и = 80 м/мин; t= 4,1 мм; S = 0,5 мм/об). Как видно из рисунка, наибольшая температура у места контакта стружки с передней поверхностью инструмента.

Применение смазочно-охлаждающих технологических сред (СОТС) способствует снижению температуры резания, увеличению стойкости инструмента, улучшению качества обработанной поверхности и снижению силы резания. СОТС оказывают благоприятное действие на процесс резания, поскольку:

□ уменьшают коэффициент трения между контактирующими поверхностями;

□ облегчают процесс деформации срезаемого слоя металла;

□ снижают силы резания;

□ понижают температуру в зоне резания, охлаждая инструмент и поверхность детали;

□ уменьшают температурные деформации деталей в процессе обработки.

В зависимости от технологического метода обработки, свойств обрабатываемого материала и инструмента, а также режимов резания используют различные виды СОТС: твердые, жидкие, пластичные и газообразные.

К твердым СОТС относятся: неорганические материалы (тальк, слюда, графит, бура, нитрид бора, дисульфиды молибдена, вольфрама и титана, сульфат серебра); органические соединения (мыло, воск, твердые жиры); металлические пленочные покрытия (медь, латунь, свинец, олово, барий, цинк).

К смазочнб-охлаждающим жидкостям (СОЖ) относятся: водные растворы минеральных электролитов, эмульсий; минеральные, животные и растительные масла с добавками фосфора, серы и хлора (сульфофрезолы); керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсии с добавками твердых смазывающих веществ; расплавы металлов, солей и других веществ. СОЖ получили наибольшее применение в машиностроении.

К пластичным СОТС относятся густые мазеобразные продукты, которые получают путем загущения минеральных и синтетических масел.

К газообразным СОТС относятся воздух, азот, двуокись углерода, кислород, пары поверхностно-активных веществ, распыленные жидкости.

Выбор СОТС в каждом конкретном случае зависит от технологического метода и режима обработки, а также физико-механических свойств обрабатываемого и инструментального материала. При черновой и получистовой обработках, когда требуется эф

фективное охлаждающее действие среды, применяют водные растворы электролитов и поверхностно-активных веществ, масляные эмульсии. При чистовой обработке применяют чистые и активированные минеральные масла. Под влиянием высоких температур и давлений эти вещества образуют на поверхности заготовок соединения (фосфиды, хлориды, сульфиды), снижающие трение. При обработке хрупких материалов (чугун, бронза) твердосплавным инструментом в качестве СОТС используют газы (сжатый воздух, углекислый газ).

| а |

1 От яяпоса  Рис. 21.14.Способы подвода СОТС в зону резания: а — на поверхность инструмента; б — внутреннее охлаждение |

Эффективность действия СОТС зависит от способа подвода их в зону резания. Наиболее распространенной является подача эмульсии через сопло на переднюю поверхность инструмента под давлением 0,05. 0,2 Па (рис. 21.14, а). Этот метод требует большого расхода жидкости (10. 15 л/мин). Более эффективно высоконапорное охлаждение, когда жидкость подают тонкой струей под давлением 1,5. 2 МПа со стороны задних поверхностей инструмента (расход жидкости приблизительно 0,5 л/мин;). Если подвод жидкости в зону резания затруднен, например при сверлении, то применяют внутреннее охлаждение инструмента (рис. 21.14, б), для чего в нем делают каналы, по которым прокачиваются СОТС.

Явления, сопровождающие процесс резания

Как указывалось выше, процесс резания металлов при фрезеровании не имеет принципиальных отличий от процесса резания при точении. Остановимся на некоторых явлениях, сопровождающих процесс резания.

Срезанный слой металла в виде стружки, как известно, может иметь различный вид в зависимости от условий обработки. По классификации проф. И. И. Тиме, стружка может быть следующих типов: сливная, скалывания и надлома.

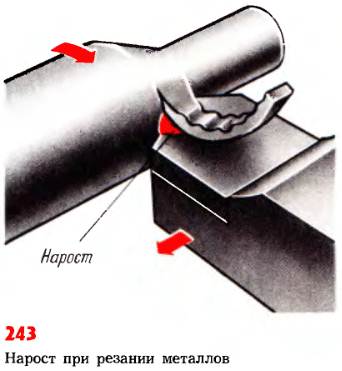

Нарост при резании металлов. При резании вязких металлов в некоторых случаях на передней поверхности инструмента образуется так называемый нарост. Это прикрепившийся (приварившийся) к передней поверхности резца сильно деформированный кусочек обрабатываемого материала в виде клина большой твердости (рис. 243). Этот кусочек металла непрерывно сходит со стружкой и снова образуется. Он по существу является режущей частью инструмента и предохраняет режущую кромку от износа. Однако если на передней поверхности инструмента образовался нарост, то ухудшается качество обработанной поверхности. Поэтому при чистовой обработке металлов, а также при нарезании резьбы нарост является вредным явлением. Для его ликвидации следует тщательно доводить переднюю поверхность инструмента или изменять скорость резания (чаще в сторону ее увеличения до 30 м/мин и выше), а также применять соответствующие условиям обработки смазывающеохлаждающие жидкости.

Усадка стружки. При резании металлов стружка деформируется и оказывается короче того участка, с которого она срезана (рис. 244).

Это явление укорочения стружки по длине называется продольной усадкой стружки.

Объем металла при деформировании практически не меняется. Следовательно, укорачивание стружки по длине должно сопровождаться увеличением площади поперечного сечения стружки. Увеличение площади поперечного сечения называется поперечной усадкой стружки.

Деформирование стружки приводит к ее завиванию. Канавки режущих инструментов (сверл, протяжек, фрез и др. ) должны обеспечивать возможность свободного размещения завивающейся стружки.

Тепловые явления при резании металлов. В процессе резания металлов обрабатываемая деталь, режущий инструмент и стружка нагреваются. При увеличении скорости резания, особенно во время снятия тонких стружек, температура в зоне резания увеличивается до 60°. При дальнейшем повышении скорости резания в ряде случаев можно наблюдать сходящую стружку, нагретую до ярко-красного каления (900°С).

На обработанной поверхности стальной детали при этом могут быть заметны оттенки всех цветов побежалости, свидетельствующие о высокой температуре тончайшего поверхностного слоя детали в момент соприкосновения ее с задней поверхностью инструмента. Повышение температуры в зоне резания происходит в результате превращения затрачиваемой на процесс резания механической энергии в тепловую. Еще Я. Г. Усачев установил, что в стружку уходит от 60 до 86% общего количества теплоты, образующейся при резании, в режущий инструмент - от 10 до 40% общего количества теплоты, а в обрабатываемую заготовку - от 3 до 10%. Необходимо отметить, что как в стружке, так и в инструменте теплота распределяется неравномерно. В режущем инструменте при непрерывной его работе устанавливается постоянный тепловой режим за несколько минут работы. Практически выравнивание температуры в обрабатываемой детали заканчивается уже после ее обработки. Образующееся в зоне резания тепло оказывает большое влияние на весь процесс резания и связанные с ним явления (наростообразование, износ инструмента и др.) Поэтому в теории резания металлов тепловым явлениям при резании металлов уделяется большое внимание.

Шероховатость обработанной поверхности. Проблема улучшения качества выпускаемой продукции наряду с непрерывным повышением производительности труда является важнейшей в машиностроении.

При оценке качества готовой детали учитывают следующие основные показатели: точность размера, точность геометрической формы и шероховатость поверхности.

Шероховатость обработанной поверхности зависит от следующих факторов: правильного выбора геометрических параметров (углов заточки) инструмента и прежде всего переднего угла. углов в плане, правильного выбора подачи, скорости резания, а также применения соответствующих смазывающеохлаждающих жидкостей.

Для получения высокого класса чистоты поверхности необходимо также, чтобы передняя и задние поверхности инструмента были тщательно доведены (обработка алмазными кругами или пастой карбида бора).

Вибрации при резании металлов. В процессе резания металлов при определенных условиях возникают вибрации (колебания). Появление вибраций во многих случаях является основной причиной, ограничивающей возможность повышения режимов резания и производительности труда. Вибрации при резании металлов вредно отражаются на стойкости инструмента. Даже слабые вибрации препятствуют достижению высокого класса чистоты обработанных поверхностей. При прочих равных условиях возможность возникновения вибраций при обработке чугуна значительно меньше, чем при обработке стали.

Вибрации можно устранить или уменьшить путем применения инструмента с малыми задними и большими передними углами, а также выбором соответствующих скоростей резания и условий охлаждения, при которых снижается интенсивность колебаний. Для устранения или уменьшения вибраций применяют специальные устройства виброгасители.

Презентация по Процессам формообразования и инструмент на тему "Физические явления при резании металлов"

Процесс стружкообразования

Процесс стружкообразования был впервые рассмотрен в 1870г русским учёным И. А. Тиме при работе на строгальных станках.

Тиме Иван Августович

(11.07.1838, Златоуст - 05.11.1920, Петроград), горный инженер, ученый-механик, один из основателей науки о резании металлов

Процесс стружкообразования

- На срезаемый слой наносится сетка, представляющая собой элементное строение срезаемого слоя.

- Если резец под действием силы Р приложить к обрабатываемой заготовке, то сначала будут действовать упругие деформации, которые перейдут в пластические.

- По мере роста пластических деформаций в обрабатываемом металле возникают напряжения, и как только их величина достигает предела прочности обрабатываемого металла, происходит отделение стружки от основной массы металла.

Процесс стружкообразования

Отделение происходит по плоскости скалывания СВ, которая является плоскостью максимальных касательных напряжений. На практике плоскость СВ не имеет вида плоскости, а представляет собой поверхность неопределённой формы.

Типы стружек

Все обрабатываемые металлы можно разделить на хрупкие и вязкие.

В процессе резания срезаемый слой испытывает упругие и пластические деформации.

У хрупких металлов преобладают упругие деформации,

У вязких металлов – пластические.

При пластических деформациях (необратимых) происходит сдвиг частиц металла друг относительно друга, изменяется их форма; трение между ними вызывает выделение тепла.

Деформированный и срезанный слой металла называется стружкой.

Типы стружек

Элементная стружка (редко встречается) образуется при обработке с малой скоростью резания твёрдых, маловязких металлов и при большой толщине среза.

Эта стружка состоит из отдельных пластически деформированных элементов, слабо связанных или не связанных вовсе.

Типы стружек

Ступенчатая стружка получается при обработке вязких металлов со средней скоростью резания.

Состоит из ряда элементов, достаточно прочно связанных между собой: прирезцовая сторона стружки гладкая, а противоположная – имеет зазубрины.

Типы стружек

Сливная стружка получается при обработке вязких металлов с высокой скоростью резания.

Она сходит с резца в виде ленты, без зазубрин, как у ступенчатой стружки.

Типы стружек

Стружка надлома образуется при обработке твёрдых и хрупких металлов (чугун, бронза).

Сила резца при этом не вызывает пластических деформаций, и она откалывается от обрабатываемой детали частицами неправильной формы, образуя на обработанной поверхности углубления и выступы, делающие её грубой, шероховатой.

Нарост при резании металлов

Нарост при резании металлов

При обработке металлов резанием (особенно вязких) на передней поверхности у режущей кромки образуется нарост.

Он имеет клиновидную форму и состоит из мелких, спрессованных частиц металла, приварившихся к инструменту под действием высокой температуры и давления стружки.

Нарост при резании металлов

Твёрдость нароста выше твёрдости обрабатываемого металла, и он сам может резать металл.

Размеры нароста не стабильны: из-за сильного трения между стружкой и наростом, он разрушается частично или полностью, периодически восстанавливаясь за счёт новых частиц металла.

Факторы, влияющие на образование нароста:

1.Нарост образуется при обработке вязких металлов. При обработке чугуна, бронзы и других хрупких металлов, где имеет место стружка надлома, нарост образуется редко.

2.На нарост влияет скорость резания. Исследования показали, что нарост не образуется при малых скоростях (до 5 м/мин). При увеличении скорости до 35 м/мин величина нароста может достигнуть мах. А при скорости резания более 80 м/мин отсутствует (его образованию препятствует высокая температура).

3.Уменьшение угла резания, применение СОЖ способствует уменьшению деформации срезаемого слоя, а также снижают наростообразование.

Положительное влияние нароста:

В некоторых условиях обработки, например при черновых операциях, наличие нароста благоприятно влияет на процесс резания, т к при этом:

уменьшается передний угол, что облегчает процесс образования стружки и снижает расход мощности.

нарост предохраняет от истирания режущую кромку и заднюю поверхность резца.

нарост удаляет от режущей кромки центр давления стружки на резец.

Отрицательное влияние нароста:

При чистовой обработке нарост нежелателен:

нарост то разрушается, то образуется снова, при этом обработанная поверхность получается неровной, шероховатой

при крупном наросте могут возникнуть вибрации, влияющие на чистоту обработки.

Усадка стружки

В результате деформации срезаемого слоя стружка оказывается короче того участка, с которого она срезана.

Укорочение стружки по длине называется продольной усадкой стружки

Усадка стружки

Продольная усадка стружки характеризуется коэффициентом усадки k,

т е k = L0

L

где L0 – длина участка, с которого стружка срезана;

L – длина стружки.

Факторы, влияющие на усадку стружки

1. Геометрические элементы режущей части резца (угол резания, радиус при вершине резца)

2. Элементы режима резания (скорость резания и подача)

3.Смазывающе-охлаждающая жидкость значительно снижают усадку стружки и делают её менее зависящей от толщины среза.

4.Обрабатываемый материал и его мех свойства. При обработке малопластичных материалов величина усадки значительно меньше.

Упрочнение

В результате пластического деформирования срезаемого слоя металла изменяются его мех свойства

Такое явление называется упрочнением (наклёпом).

Упрочнение происходит:

в стружке,

в обработанной поверхности

на небольшом участке обрабатываемой поверхности.

Упрочнение

Достоинства:

повышенные твёрдость, предел текучести и предел прочности, упрочненный слой более износостоек и вынослив,

Недостатки:

упрочненный слой становится более хрупким, а потому плохо выносит ударные нагрузки;

поверхность получается шероховатой, ухудшается её сопротивление коррозии;

повышенная твёрдость затрудняет последующую чистовую обработку.

На величину и глубину упрочнения влияет:

1. Св-ва обрабатываемого металла: Чем мягче и пластичнее обрабатываемый металл, тем большему упрочнению он подвергается.

2.Угол резания, радиус при вершине резца: Чем больше угол резания и радиус при вершине, тем выше упрочнение.

3.Износ инструмента: При его увеличении по задней поверхности упрочнение сперва возрастает, а потом уменьшается.

4.Скорость резания: При её увеличении упрочнение сперва увеличивается, а за тем уменьшается.

5.Смазывающе-охлаждающие жидкости уменьшают глубину и степень упрочнения.

Тепловыделение и распределение теплоты при резании

При резании металлов происходит выделение большого кол-ва тепла. Основными источниками тепла является работа:

1) затрачиваемая на пластические деформации в срезаемом слое;

2) затрачиваемая на преодоление трения по передней и задней поверхностям резца.

Общее кол-во теплоты определяется по формуле:

Q = Pz V кал/мин,

Е

где Pz – сила резания кг;

V – скорость резания м/мин;

E – механический эквивалент теплоты, равный 427 кгм/кал.

Уравнение теплового баланса

Q=q1+q2+q3+q4,

где Q – общее кол-во теплоты;

q1 – кол-во тепла, уносимого стружкой, составляет 70-85%;

q2 – кол-во тепла, остающегося в резце, составляет 15-20%;

q3 – кол-во тепла, остающегося в обрабатываемой заготовке, составляет 5-10%;

q4 – кол-во тепла, уходящего в окружающую среду, составляет 1%.

На кол-во теплоты влияет:

1.твёрдость и прочность обрабатываемого металла;

2.скорость резания;

3.размеры поперечного сечения стружки;

4.передний угол резца;

5.применение СОЖ.

Износ инструмента

При движении стружки по передней поверхности резца и соприкосновении его задних поверхностей с обрабатываемой деталью возникают большие силы трения, которые влекут за собой износ инструмента.

В результате износа на передней поверхности образуется лунка, а на задней поверхности – площадка.

Три периода в течении времени работы инструмента

Три периода в течении времени работы инструмента

1 – период приработки (начальный износ), в который происходит интенсивное сглаживание всех шероховатостей на трущихся поверхностях резца. Продолжительность этого периода может быть сокращена тщательной обработкой – шлифовкой и доводкой рабочих поверхностей инструмента.

2 – период нормального износа – наиболее продолжительный, обычно составляет 90-95% всего времени работы инструмента. В течении этого периода инструмент постепенно изнашивается.

3 – период катастрофического (недопустимого) износа. При достижении этого периода инструмент за очень короткое время теряет свои режущие свойства. При достижении этого периода необходимо прекратить работу и переточить инструмент.

Виды износа

Абразивный износ происходит в результате царапания инструмента твёрдыми составляющими стружки (карбиды легирующих элементов, литейная корка и окалина на заготовке). Интенсивность абразивного износа повышается при снижении скорости резания.

Виды износа

Молекулярный износ (адгезионный) происходит в результате действия сил молекулярного сцепления (прилипания, сваривания) между материалом заготовки (стружкой) и инструмента, вызывающих при скольжении отрыв мельчайших частиц инструмента. Молекулярный износ происходит при температуре ниже 900 град. Он уменьшается при повышении твёрдости инструмента.

Виды износа

Диффузионный износ происходит в результате взаимного растворения материала инструмента и обрабатываемого металла при обработке на высоких скоростях резания. Он происходит при температуре 900-1200 град. и повышается при повышении скорости резания.

Критерии износа инструмента

1. Критерий блестящей полоски.

Резец считается изношенным и его надо перетачивать, когда на поверхности резания появляется блестящая полоска (при обработке стали) или тёмные пятна (при обработке чугуна). В данный момент некоторые точки режущей кромки начинают выкрашиваться; в этих местах резец производит сильное смятие поверхности резания и как бы полирует её. Появление блестящей полоски соответствует началу третьего периода износа. При дальнейшей работе в течении 1-2 мин произойдёт полное разрушение режущей кромки.

Критерии износа инструмента

2. Силовой критерий (критерий Шлезингера). Резец считается затупленным, когда начинается резкое увеличение сил резания (выявляется специальными приборами).

Критерии износа инструмента

3. Критерий оптимального износа.

Находит применение в исследовательских работах. Оптимальный износ – это износ, при ктр общий срок службы инструмента получается наибольшим:

М=КТ мин, где

М – общий срок службы инструмента;

К – количество переточек;

Т – машинное время работы инструмента (стойкость).

Критерии износа инструмента

4. Технологический критерий.

Инструмент считается изношенным, когда получаемый размер выходит из поля допуска. Критерий применяется в массовом производстве. Он наступает раньше, чем достигнет конца второго периода.

Рабочие листы и материалы для учителей и воспитателей

Более 3 000 дидактических материалов для школьного и домашнего обучения

Читайте также: