Влияние температуры на свойства металла

Процессы, происходящие при нагреве, подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах (ниже 0,3 Тпл.), рекристаллизация - при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма зерен при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы.

Возврат, в свою очередь, подразделяют на две стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких, как алюминий и железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений. Отдых уменьшает удельное электрическое сопротивление и повышает плотность металла.

Полигонизацией называют стадию возврата, при которой в пределах каждого кристалла образуются новые малоугловые границы. Границы возникают путем скольжения и переползания дислокаций; в результате кристалл разделяется на субзерна-полигоны, свободные от дислокаций.

Схема полигонизации: а, б — наклепанный металл до и после полигонизации соответственно

Полигонизация в металлах технической чистоты и в сплавах твердых растворах -наблюдается только после небольших степеней деформаций и не у всех металлов. Так, этот процесс редко развивается в меди и ее сплавах и хорошо выражен в алюминии, железе, молибдене и их сплавах. Полигонизация холоднодеформированного металла обычно приводит к уменьшению твердости и характеристик прочности. Блочная структура, возникшая благодаря полигонизации, весьма устойчива и сохраняется почти до температуры плавления. После формирования блочной структуры рекристаллизация не наступает, полигонизация и рекристаллизация оказываются конкурентами.

Рекомендуемые материалы

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение, которое называется критической степенью деформации. Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит.

Существует также температура рекристаллизации; это наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен. Температура рекристаллизации составляет некоторую долю от температуры плавления металла: Tрекр. =0,4Tпл. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100. 270 и 450 °С.

Схема изменения микроструктуры наклепанного металла при нагреве: а - наклепанный металл; б - начало первичной рекристаллизации; в - завершение первичной рекристаллизации; г, д - стадии собирательной рекристаллизации

Зарождение новых зерен при рекристаллизации происходит в участках с наибольшей плотностью дислокаций, обычно на границах деформированных зерен. Чем выше степень пластической деформации, тем больше возникает центров рекристаллизации. Они представляют собой субмикроскопические области с минимальным количеством точечных и линейных дефектов строения. Эти области возникают путем перераспределения и частичного уничтожения дислокаций; при этом между центром рекристаллизации и деформированной основой появляется высокоугловая граница.

С течением времени образовавшиеся центры новых зерен увеличиваются в размерах вследствие перехода атомов от деформированного окружения к более совершенной решетке; при этом большеугловые границы новых зерен перемещаются в глубь наклепанного металла.

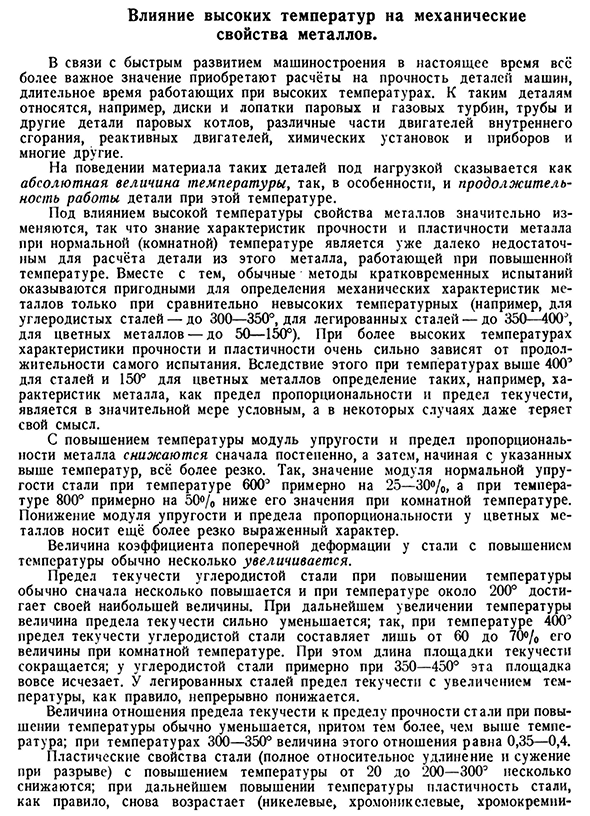

Схемы изменения твердости (а) и пластичности (6) наклепанного металла при нагреве: I - возврат; II - первичная рекристаллизация; III - рост зерна

Рассмотренная стадия рекристаллизации называется первичной рекристаллизацией или рекристаллизацией обработки. Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла.

По завершении первичной рекристаллизации происходит рост образовавшихся зерен при увеличении выдержки или температуры; эта стадия рекристаллизации называется собирательной рекристаллизацией. Этот процесс самопроизвольно развивается при достаточно высоких температурах в связи с тем, что укрупнение зерен приводит к уменьшению свободной энергии металла из-за уменьшения поверхностной энергии.

Рост зерен происходит в результате перехода атомов от одного зерна к соседнему через границу раздела; одни зерна при этом постепенно уменьшаются в размерах и затем исчезают, а другие становятся более крупными, поглощая соседние зерна. С повышением температуры рост зерен ускоряется. Чем выше температура нагрева, тем более крупными окажутся рекристаллизованные зерна. Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла.

Холодная и горячая деформации

Деформирование металлов подразделяют на холодное и горячее в зависимости от температуры. Холодное деформирование проводят ниже температуры рекристаллизации, металл наклепывается и сохраняет наклеп. Горячее деформирование приводят выше температуры рекристаллизации, когда получаемый наклеп снимается одновременно протекающей рекристаллизацией. Если рекристаллизация не устраняет наклеп, то он сохраняется частично или полностью. Это достигается при особых условиях обработки и охлаждения металла. Например, горячее деформирование с высокими скоростями и большими деформациями с дальнейшим быстрым охлаждением металла ниже температуры рекристаллизации сохраняет наклеп.

Термическая обработка металлов и сплавов

Определения и классификация

Термической обработкой называют технологические процессы, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств. Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты. Основные виды термической обработки - отжиг, закалка, отпуск и старение. Каждый из указанных видов имеет несколько разновидностей.

Отжиг - термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной: отжиг вызывает разупрочнение металлов и сплавов, сопровождающееся повышением пластичности и снятием остаточных напряжений. Температура нагрева при отжиге зависит от состава сплава и конкретной разновидности отжига; скорость охлаждения с температуры отжига обычно невелика, она лежит в пределах 30-200°С/ч.

Закалка - термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры при термической обработке можно получить только в том случае, когда в сплавах имеются превращения в твердом состоянии: переменная растворимость, полиморфные превращения твердых растворов, распад высокотемпературного твердого раствора по эвтектоидной реакции и др. Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твердом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении. Для охлаждения используют различные жидкости, отраженные в таблице:

охлаждающей среды, о С

10%-ный раствор в воде: NaCl, NaOH

Конструкционные и инструментальные сплавы закаливают для упрочнения. Сильно упрочняются при закалке сплавы, претерпевающие в равновесных условиях эвтектоидное превращение. Прочность возрастает либо вследствие мартенситного фазового перехода, либо вследствие понижения температуры эвтектоидной реакции, приводящих к измельчению зерен, образующих эвтектоидную смесь. Если в результате закалки при температуре 20-25°С фиксируется состояние высокотемпературного твердого раствора, значительного упрочнения сплава непосредственно после закалки не происходит; основное упрочнение создается при повторном низкотемпературном нагреве или во время выдержки при температуре 20-25°С.

Отпуск и старение — термическая обработка, в результате которой в предварительно закаленных сплавах происходят фазовые превращения, приближающие их структуру к равновесной.

Сочетание закалки с отпуском или старением практически всегда предполагает получение более высокого уровня свойств (твердости, характеристик прочности, коэрцитивной силы, удельного электрического сопротивления и др.) по сравнению с отожженным состоянием.

В большинстве сплавов после закалки получают пересыщенный твердый раствор. В этом случае основной процесс, происходящий при отпуске или старении,— распад пересыщенного твердого раствора. Температуру и выдержку выбирают таким образом, чтобы равновесное состояние сплава при обработке не достигалось, как это происходит при отжиге. Скорость охлаждения с температуры отпуска или старения за редким исключением не влияет на структуру и свойства сплавов.

Термин “отпуск” используют обычно применительно к сталям и другим сплавам, испытывающим при закалке полиморфное превращение. Термин “старение”-применительно к сплавам, не претерпевающим при закалке полиморфного превращения.

Любой технологический процесс термической обработки состоит из трех основных этапов: нагрев, изотермическая выдержка и охлаждение. Нагрев, а иногда и весь процесс термической обработки (отжиг) проводят в термических печах.

Термическую обработку применяют, например, для уменьшения остаточных напряжений в изделиях, рекристаллизации пластически деформированных полуфабрикатов, уменьшения внутрикристаллической ликвации в слитках или отливках. Соответствующие операции термической обработки являются разновидностями отжига: отжиг (нагрев) для уменьшения напряжений, рекристаллизационный отжиг, диффузионный отжиг (гомогенизация). Состояние сплавов после теплового воздействия становится более равновесным.

Нагрев для снятия остаточных напряжений

Многие технологические воздействия на обрабатываемые детали сопровождаются возникновением в них остаточных напряжений, которые уравновешиваются в объеме детали. Значительные остаточные напряжения возникают в отливках и полуфабрикатах, неравномерно охлаждающихся после проката или ковки, в холоднодеформированных полуфабрикатах или заготовках, в прутках в процессе правки, в сварных соединениях, при закалке и т. п.

Остаточные напряжения, возникшие в указанных случаях, чаще всего нежелательны. Они могут вызвать деформацию деталей при обработке резанием или в процессе эксплуатации, а, суммируясь с напряжениями от внешних нагрузок, привести к преждевременному разрушению или короблению конструкции; увеличивая запас упругой энергии, остаточные напряжения повышают вероятность хрупкого разрушения. Во многих сплавах они вызывают склонность к растрескиванию в присутствии коррозионно-активной среды. По величине остаточные напряжения могут достигать предела текучести.

Для уменьшения остаточных напряжений изделия нагревают. С повышением температуры предел текучести понижается, поэтому остаточные напряжения вызывают пластическую деформацию и снижаются до уровня предела текучести металла при температуре нагрева.

В стальных и чугунных деталях значительное снижение остаточных напряжений происходит в процессе выдержки при температуре 450 °С; после выдержки при температуре 600 °С напряжения понижаются до очень низких значений. Время выдержки устанавливается от нескольких до десятков часов и зависит от массы изделия.

В сплавах на основе меди и алюминия существенное уменьшение остаточных напряжений происходит при меньших температурах нагрева. Например, в холоднодеформированных латунных полуфабрикатах остаточные напряжения практически полностью снимаются в процессе отжига при 250-300°С

По окончании выдержки при заданной температуре изделия медленно охлаждают, чтобы предотвратить возникновение новых напряжений. Допустимая скорость охлаждения зависит от массы изделия, его формы и теплопроводности материала; она обычно лежит в пределах 20-200 °С/ч.

Рекристаллизационный отжиг

Нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации называют рекристаллизационным отжигом; в процессе выдержки происходит главным образом рекристаллизация. Скорость охлаждения при этой разновидности отжига не имеет решающего значения; обычно охлаждение по окончании выдержки проводят на спокойном воздухе. Цель отжига - понижение прочности и восстановление пластичности деформированного металла, получение определенной кристаллографической текстуры, создающей анизотропию свойств, и получение заданного размера зерна.

Рекристаллизационный отжиг часто используют в качестве межоперационной смягчающей обработки при холодной прокатке, волочении и других операциях холодного деформирования. Температуру отжига обычно выбирают на 100-200 °С выше температуры рекристаллизации. В некоторых металлах и твердых растворах рекристаллизация сопровождается образованием текстуры (преимущественной ориентации кристаллов в объеме детали), которая создает анизотропию свойств. Это позволяет улучшить те или иные свойства вдоль определенных направлений в деталях. В машиностроении и приборостроении широкое применение находят металлы и сплавы - твердые растворы, не имеющие фазовых превращений в твердом состоянии. В таких материалах единственной возможностью регулирования размера зерен является сочетание холодной пластической деформации с последующим рекристаллизационным отжигом.

Диффузионный отжиг (гомогенизация)

В реальных условиях охлаждения расплава кристаллизация твердых растворов чаще всего протекает неравновесно: диффузионные процессы, необходимые для выравнивания концентрации растущих кристаллов по объему, отстают от процесса кристаллизации. В результате сохраняется неоднородность состава по объему кристалла - внутрикристаллическая ликвация: сердцевина кристаллов обогащена тугоплавким компонентом сплава, а наружные части кристаллов обогащены компонентом, понижающим температуру плавления.

Диффузионным отжигом называют длительную выдержку сплавов при высоких температурах, в результате которой уменьшается ликвационная неоднородность твердого раствора. При высокой температуре протекают диффузионные процессы, не успевшие завершиться при первичной кристаллизации.

Влияние нагрева на структуру и свойства деформированного металла

Около 10…15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем. Остальная часть энергии идет на нагрев металла.

Деформированный металл находится в неравновесном, неустойчивом состоянии, и в нем могут протекать процессы, направленные на достижение устойчивого состояния. Этот переход связан с уменьшением искажений в кристаллической решетке и снятием напряжений, что в свою очередь определяется возможностью перемещения атомов.

С повышением температуры подвижность атомов увеличивается и начинают развиваться процессы, приводящие металл к равновесному состоянию. По мере нагрева деформированный металл проходит стадии возврата и рекристаллизации, в результате чего изменяются его структура и свойства (рисунок 20).

В области возврата (при нагреве до 0,3 Тпл) происходит повышение структурного совершенства металла в результате уменьшения плотности дефектов строения. При этом не наблюдается заметных изменений структуры, видимой в оптический микроскоп. Механические свойства металла изменяются незначительно, порядка на 5…7 %.

При низких температурах (ниже 0,2 Тпл) протекает первая стадия возврата — отдых, когда происходит уменьшение точечных дефектов (вакансий) и перераспределение дислокаций без образования субграниц. При нагреве вакансии поглощаются дислокациями, которые двигаются к границам зерен. Часть дислокаций противоположного знака уничтожается.

Вторая стадия возврата — полигонизация, под которой понимают дробление (фрагментацию) кристаллов на субзерна (полигоны). При нагреве беспорядочно распределенные дислокации одного знака выстраиваются в дислокационные стенки, что приводит к образованию в монокристалле или в зерне поликристалла субзерен (полигонов), свободных от дислокаций и отделенных дислокационными границами (рисунок 21).

Этот процесс протекает обычно при небольших деформациях при температуре (0,25…0.3)Тпл, и им создаются условия для образования в структуре металла зародышей новых зерен.

Рисунок 21 — Схема процесса полигонизации

Стадия первичной рекристаллизации в деформированном металле происходит при его нагреве выше 0,3Тпл. При высоких температурах подвижность атомов возрастает и образуются новые равноосные зерна.

Образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла называется первичной рекристаллизацией.

В деформированном металле на участках с повышенной плотностью дислокаций образуются и растут зародыши. Образуется совершенно новое зерно, по размерам отличающееся от исходного до деформации. Наклеп практически полностью снимается, и свойства приближаются к их исходным значениям.

Температура, при которой начинается процесс рекристаллизации называется температурным порогом рекристаллизации.

Температурный порог рекристаллизации (Тр) связан с температурой плавления металла зависимостью А.А.Бочвара:

где Тпл — абсолютная температура плавления, К;

а — коэффициент, зависящий от чистоты металла.

Для металлов высокой чистоты а = 0,1…0,2; для технически чистых металлов а=0,4; для сплавов твердых растворов а = 0,5…0,6.

Для некоторых металлов значение температурного порога рекристаллизации приведено в таблице 2.

Рекристаллизационный отжиг малоуглеродистых сталей проводят при 600…700 0 С, латуней и бронз при 560…700 0 С, алюминиевых сплавов при 350…450 0 С, титановых сплавов при 550…750 0 С.

Собирательная рекристаллизация проходит после завершения первичной рекристаллизации в процессе дальнейшего нагрева. Она заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

Таблица 2 — Температура начала рекристаллизации технически чистых металлов

| Металл | Температура плавления, 0 С | Температура рекристаллизации, 0 С |

| Вольфрам | 3400 | 1200 |

| Молибден | 2625 | 900 |

| Железо | 1539 | 450 |

| Медь | 1083 | 200 |

| Алюминий | 660 | 100 |

Особенность собирательной рекристаллизации состоит в том, что рост происходит не в результате слияния нескольких мелких зерен в одно более крупное зерно, а одни зерна растут за счет других зерен, ”поедая” их вследствие перехода атомов через границы раздела. Зерна с вогнутыми границами растут за счет зерен с выпуклыми границами (рисунок 22). Атом на вогнутой поверхности имеет большее число соседей и, следовательно, меньшую энергию, по сравнению с атомами на выпуклой поверхности. Малые зерна постепенно исчезают. Собирательная рекристаллизация, вызывающая образование крупного зерна и разнозернистости, способствует снижению механических свойств металлов и поэтому чаще всего недопустима для наклепанного металла.

Рисунок 22 — Схема роста зерен при собирательной рекристаллизации

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень производительной пластической деформации (рисунок 23).

Величина зерна возрастает с повышением температуры нагрева и времени выдержки. При температурах Т1 и Т2 (выше Тр) образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени t1 и t2, который называется инкубационным.

Рисунок 23 — Влияние температуры (а), продолжительности нагрева (б) и степени деформации (в) на величину рекристаллизованного зерна

Наиболее крупные зерна образуются после незначительной предварительной деформации, обычно порядка 3…15 %, такую степень деформации называют критической.

Критической называют такую минимальную степень деформации, выше которой при нагреве становится возможной первичная рекристаллизации.

Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация.

Т.е. процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и полигонизацию.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки.

Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре

..

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации.

Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.

При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (рис. 8.3).

Рис. 8.3. Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации.

В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов — процесс энергетически выгодный.

Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность (рис.8.4). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рис.8.5 а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.

Рис. 8.4. Влияние нагрева деформированного металла на механические свойства

Рис. 8.5. Изменение структуры деформированного металла при нагреве

При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация.

Рекристаллизация– процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Температура начала рекристаллизации связана с температурой плавления

для металлов для твердых растворов для металлов высокой чистотыНа свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла.

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации (рис. 8.6).

Рис. 8.6. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической.

1. Что называется деформацией?

2. Какие виды деформации вы знаете? Приведите примеры.

3. Как осуществляется пластическая деформация в кристалле? Назовите две разновидности пластической деформации.

4. Дайте понятия «монокристалл» и «поликристалл».

5. Что такое «нагартовка» - «наклёп»?

6. Как вы понимаете понятие «текстура»?

7. Каким образом получают нагартованную текстуру?

8. Какие отрицательные свойства появляются у металла после нагартовки?

9. Что такое «возврат»? Виды возврата нагартованного металла.

10. Что такое «рекристаллизация»? Какие вам известны стадии рекристаллизации?

11. Медь имеет решётку ГЦК, а цинк - ГПУ. Какой из этих металлов пластичней?

12. Стальная проволока для тросов производится методом холодной вытяжки. Чем объясняется высокая прочность тросов?

Зарисуйте таблицу «Явления возврата и рекристаллизации наклёпанного металла» и заполните её.

Влияние температуры на металл и его характеристики

Явление полиморфизма в приложении к олову. Температура разделения районов холодной и горячей пластической деформации. Технология поверхностного упрочнения изделий из стали. Определение температуры полного и неполного отжига и нормализации для стали 40.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 26.03.2012 |

| Размер файла | 252,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Контрольная работа по № 1

1. Опишите явление полиморфизма в приложении к олову

олово сталь деформация температура

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, как их называют, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Полиморфную модификацию, устойчивую при более низкой температуре, для большинства металлов принято обозначать б, а при более высокой - в, затем г и т. д.

При полиморфном превращении кристаллы (зерна) новой полиморфной формы растут в результате неупорядоченных, взаимно связанных переходов атомов через границу фаз. Отрываясь от решетки исходной фазы (например, в), атомы по одиночке или группами присоединяются к решетке новой фазы (б), и, как следствие этого, граница зерна б-модификации передвигается в сторону зерна в-модификации, «поедая» исходную фазу. Зародыши новой модификации наиболее часто возникают на границах зерен исходных кристаллитов. Вновь образующиеся кристаллы закономерно ориентированы по отношению к кристаллам исходной модификации.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

Олово полиморфно. Ниже температуры 13,2°С устойчива б-модификация (серое олово) с кубической кристаллической решеткой типа алмаза; выше 13,2°С устойчива в-Sn (белое олово) с тетрагональной кристаллической решеткой. При переходе в-модификации в а значительно (на 25%) увеличивается удельный объем металла.

2. Какая температура разделяет районы холодной и горячей пластической деформации и почему? Рассмотрите на примере железа

В зависимости от отношения температуры деформации к температуре рекристаллизации различают холодную и горячую деформацию.

Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла.

Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения для получения полностью рекристаллизованной структуры.

Рекристаллизация - процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Наименьшую температуру начала рекристаллизации, при которой протекает рекристаллизация и происходит разупрочнение металла, называют температурным порогом рекристаллизации. А.А. Бочвар показал, что между температурным порогом рекристаллизации и температурой плавления металлов имеется простое соотношение: рекристаллизация начинается при температуре, составляющей одинаковую для всех металлов долю от температуры плавления по абсолютной шкале, температура начала рекристаллизации металлов, подвергнутых значительной деформации, для технически чистых металлов составляет примерно 0,4 Тпл (правило А.А. Бочвара), для чистых металлов снижается до (0,1. 0,2)Тпл, а для сплавов твердых растворов возрастает до (0,5. 0,6)Тпл.

Температура начала рекристаллизации железа: (1539 + 273) * 0,4 - 273 =452 °С.

При пластической деформации выше этой температуры деформация называется горячей, при пластической деформации ниже этой температуры - холодной.

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 3,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в б-железе (в-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием б (в)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в г-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. В точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3%) образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,ЗЛ[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Рисунок 1: а - диаграмма железо-цементит, б - кривая охлаждения для сплава, содержащего 3,8%) углерода.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических аустенит + ледебурит, эвтектических ледебурит и заэвтектических цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении г-железа в б-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ES показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727°С имеют структуру феррит + перлит и заэвтектоидные - перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147-727°С при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода линия ES). По достижении температуры 727°С (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727°С состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727°С состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

где С - число степеней свободы системы;

К - число компонентов, образующих систему;

1 - число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф - число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 3,8%) С, называется доэвтектическим чугуном. Его структура при комнатной температуре - перлит + цементит (вторичный) + ледебурит (перлит + цементит).

4. Требуется произвести поверхностное упрочнение изделий из стали 15. Назначьте вид обработки, опишите технологию, происходящие в стали превращения, структуру и свойства поверхности и сердцевины изделия

Для получения необходимого комплекса эксплуатационных свойств (высокая износостойкость поверхности при достаточно высокой усталостно-изгибочной прочности) сталь 15 подвергают цементации, закалке и последующему низкому отпуску. Цементация повышает не только поверхностную твердость, но, как правило, и прочность детали. Цементацией стали называется процесс диффузионного насыщения поверхности стальных изделий углеродом при нагревании в науглероживающей среде. Назначение цементации и последующей термической обработки - придать поверхностному слою высокую твердость и износостойкость. Эти свойства достигаются обогащением поверхностного слоя стали углеродом доэвтектоидной, эвтектоидной или заэвтектоидной концентрации и последующей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита.

Термическая обработка заключается в газовой цементации при температуре 920 - 950°С. Структура слоя при температуре насыщения - аустенит, после медленного охлаждения в атмосфере агрегата перлит + цементит. Структура сердцевины при температуре насыщения - аустенит, после медленного охлаждения - феррит + перлит.

Для гарантированного получения мелкоигольчатого мартенсита детали после цементации охлаждают до температуры ниже температуры 600°С, а затем нагревают под закалку до температуры 800 - 820°С. Температуру нагрева под закалку выбирают для цементованного слоя. Температура АСЗ для данной стали составляет 850°С. Закалку для стали 15 производят в воде.

Охлаждение в воде заготовок обеспечивает скорость охлаждения цементованного слоя выше критической. Структура поверхностного слоя после закалки - мартенсит, структура сердцевины зависит от размеров детали. Для небольших изделий получаем сквозную прокаливаемость. Структура мартенсит по всему сечению. С увеличением размеров изделия от поверхности к сердцевине получаем мартенсит троостит сорбит перлит + феррит. Низкий отпуск проводим при температуре 180 - 200°С. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости цементовано-закаленных изделий. Охлаждение после отпуска на воздухе. Структура поверхностного слоя - отпущенный мартенсит. С увеличением размеров изделия от поверхности к сердцевине получаем отпущенный мартенсит троостит сорбит перлит + феррит.

Твердость поверхности готового изделия 56-61 HRC.

Механические свойства в сердцевине готового изделия уТ = 370 МПа; уВ = 550 МПа; д >18%;ш>45%.

5. Используя диаграмму состояния железо-цементит, определите температуру полного и неполного отжига и нормализации для стали 40. Охарактеризуйте эти режимы термической обработки и опишите изменение структуры и свойств стали в процессе каждого вида обработки

Рисунок 2. Участок диаграммы состояния железо - цементит: температурные пределы полного отжига

Рисунок 3. Диаграмма различных видов отжига и нормализации стали: 1 - диффузионный отжиг; 2 - нормализация; 3 - полный и неполный отжиг; 4 - рекристаллизационный отжиг.

Критические точки AСl и АСЗ для стали 40: АС1 =730°С; АСЗ = 790°С.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30-50°С выше температуры, соответствующей точке АСЗ, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении, температура полного отжига стали 40 составляет 820-850°С. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно и устраняется видманштеттова структура и строчечность, вызванная ликвацией, и другие неблагоприятные структуры стали. Структура после полного отжига: перлит и феррит.

Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки AСl). При этом происходит частичная перекристаллизация перлитной составляющей. Неполному отжигу подвергают доэвтектоидные стали с целью снятия внутренних напряжений и улучшения обрабатываемости резанием в том случае, если предварительная горячая обработка не привела к образованию крупного зерна, температура неполного отжига стали 40 составляет 740-760°С. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. Структура после полного отжига: перлит и феррит.

Нормализацией называется доэвтектоидной стали нагрев до температуры выше АСЗ на 40-50°С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке. В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а, следовательно, повышается дисперсность смеси. Доэвтектоидные стали подвергают нормализации вместо отжига. В результате твердость немного возрастает, но улучшается качество поверхности при резании, температура нормализации для стали 40 составляет 830-860°С. Структура после полного отжига: перлит и феррит.

Список использованных источников

1. Сажин В.Б. Иллюстрации к началам курса «Основы материаловедения»: Учеб. пособие для химико-технологических вузов по курсу «Основы материаловедения» М.: ТЕИС, 2005. 156 с.: ил.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Учебник для машиностроительных вузов, 2-е изд., пер. и доп. - М.: Машиностроение. 1980. - 493 с.

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1990.

4. Козлов Ю.С. Материаловедение. Агар. М. Лань. С - Пб. 1999. 180 с.

Подобные документы

Первичная кристаллизация сплавов системы железо-углерод. Расшифровка марки стали У12А, температура полного и неполного отжига, закалки, нормализации. Влияние легирующих элементов на линии диаграммы Fe-Fe3C, на термическую обработку и свойства стали.

курсовая работа [1,4 M], добавлен 16.05.2015

Влияние холодной пластической деформации и рекристаллизации на микроструктуру и механические свойства низкоуглеродистой стали. Пластическая деформация и ее влияние на свойства металлических материалов. Влияние температуры нагрева на микроструктуру.

контрольная работа [370,2 K], добавлен 12.06.2012

Определение температуры закалки, охлаждающей среды и температуры отпуска деталей машин из стали. Превращения при термической обработке и микроструктура. Состав и группа стали по назначению. Свойства и применение в машиностроении органического стекла.

контрольная работа [1,3 M], добавлен 28.08.2011

Технология нормализации стали - процесса термической обработки, заключающегося в нагреве до определенной температуры для доэвтектоидной или для зазвтектоидной стали с последующим охлаждением на воздухе. Камерные, толкательные печи и специальные агрегаты.

презентация [2,3 M], добавлен 05.10.2011

Характеристика стали 30ХГСА. Планирование полного факторного эксперимента. Определение уравнения зависимости сопротивления деформации от физических величин. Проверка однородности дисперсий с помощью критерия Фишера. Определение коэффициентов регрессии.

курсовая работа [6,4 M], добавлен 29.12.2010

Различные режимы термомеханической обработки стали. Поверхностное упрочнение стальных деталей. Закалка токами высокой частоты. Газопламенная закалка и старение металла. Обработка стали холодом. Упрочнение металла методом пластической деформации.

презентация [546,9 K], добавлен 14.10.2013

Разработка метода непрерывного измерения температуры жидкой стали в ДСП - контроля распределения температуры по толщине огнеупорной футеровки. Математическое описание процесса теплообмена через кладку. Алгоритм работы микропроцессорного контроллера.

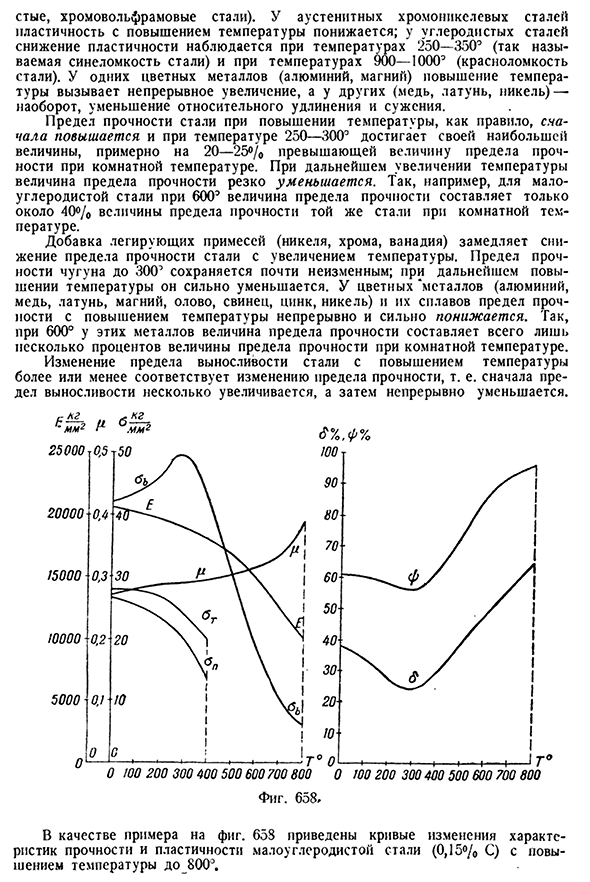

Влияние высоких температур на механические свойства металлов.

- Влияние высоких температур на механические свойства металлов. С бурным развитием машиностроения все большее значение приобретает расчет прочности механических деталей, которые длительное время работают при высоких температурах. К таким частям относятся, например, диски и лопатки паровых и газовых

турбин, трубы и другие детали паровых котлов, различные детали двигателей внутреннего сгорания, реактивных двигателей и др. Поведение материала под нагрузкой такой детали влияет как на абсолютное значение температуры, так и на время работы

кратковременных испытаний основан на том, что при относительно низких температурах (например, до 300-400°, до 350°, до 50-150 ° для цветных металлов) прочностные и пластические характеристики металлов выше, чем у цветных металлов, в то время как знание свойств металлов при обычных (комнатных) температурах существенно зависит от продолжительности самого испытания.

В результате определение свойств металла, например, пропорционального предела текучести или предела текучести, при температуре не менее 400 ° С для стали и более 150 ° С для цветных металлов является условным. По мере повышения температуры модуль упругости и предел пропорциональности металла вначале постепенно уменьшается, а затем уменьшается все более резко,

- начиная с указанной выше температуры. Так, величина нормального модуля упругости стали при температуре 600°составляет около 25-30%, а при температуре 800°она примерно на 50% ниже его значения при комнатной температуре. Предел уменьшения и пропорциональности модуля упругости в цветных металлах еще более выражен. Величина коэффициента поперечной деформации стали с повышением температуры обычно незначительно возрастает. Предел текучести углеродистой стали с повышением температуры

обычно вначале незначительно возрастает и достигает своего максимума при температуре около 200°. При дальнейшем повышении температуры предел текучести значительно снижается, поэтому при температуре 400° предел текучести углеродистой стали составляет всего 60-70% при комнатной температуре. При этом длина предела текучести уменьшается, и примерно при 350-450°с углеродистой стали этот участок полностью исчезает. В легированной стали предел текучести снижается с повышением температуры

. Величина отношения предела текучести к пределу прочности стали при повышении температуры, как правило, дополнительно увеличивает температуру, а при температуре 300-350° величина этого отношения Людмила Фирмаль

составляет 0,35-0,4. Пластические свойства стали (общее удлинение и усадка при разрыве) с повышением температуры от 20 до 200 до 300 е несколько снижаются; с дальнейшим повышением температуры пластичность стали снижается, как правило. Сталь, хром-вольфрамовая сталь). В аустенитных хромоникелевых сталях пластичность снижается с повышением температуры, в углеродистых сталях при температурах 250-350°(так называемая синеломкость стали) и в некоторых цветных металлах (алюминий, магний) при температуре 900-1000°(покраснение стали) повышение температуры вызывает непрерывное повышение, а в других (медь, латунь, никель, наоборот). удлинение и усадка Предел прочности стали при повышении температуры, как правило, повышается первым, а при

температуре 250-300°достигает максимального значения, которое примерно на 20-25% превышает значение предела прочности при комнатной температуре. При дальнейшем повышении температуры величина предела прочности на растяжение резко снижается. Например, для низкоуглеродистой стали 600°прочность на растяжение составляет всего около 40% от прочности на растяжение той же стали при комнатной температуре. Добавление легирующих примесей (никеля, хрома, ванадия) задерживает снижение прочности стали на растяжение при повышении

температуры. Прочность на растяжение чугуна до 300°остается практически неизменной; при дальнейшем повышении температуры она значительно снижается. В цветных металлах(алюминий, медь, латунь, магний, олово, свинец, цинк, никель) и их сплавах прочность на растяжение уменьшается непрерывно и сильно с повышением температуры, поэтому при 600°этих металлов величина прочности на растяжение составляет лишь несколько процентов от величины прочности на растяжение до комнатной температуры. Изменение

предела выносливости стали с повышением температуры приводит к изменению предела прочности, то есть сначала предел выносливости незначительно увеличивается, а затем непрерывно снижается. Фигура. 658*. В качестве примера приведем рисунок. На рис. 658 показаны кривые изменения прочностных и пластических свойств низкоуглеродистой стали (0,15°С) при повышении температуры до 800°С.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: