Виды шлифовальных кругов по металлу

Для высококачественной шлифовки металла мало приобрести углошлифовальную машинку (УШМ), следует еще правильно выбрать диск. Посредством разнообразных насадок для углошлифамашины можно разрезать, очищать и шлифовать металл и иные материалы. Среди многообразия кругов по металлу для УШМ сделать верный выбор бывает сложно даже специалисту. Сориентироваться в видах расходных материалов и принципах работы с ними позволит эта публикация.

Что такое диски для шлифовки металла

Шлифовка является одной из наиболее распространенных процессов, для которого используется болгарка. Посредством этого приспособления и комплекта насадок можно осуществлять щадящую и грубую обработку металлических, деревянных и каменных поверхностей. В основном шлифовка предваряет полировку изделий. Насадки, которые применяются в данной ситуации, могут содержать наждачную бумагу либо войлочный материал.

Для шлифования металла используют разнообразные щетки, которые изготавливаются из проволоки, находящейся на металлическом основании. Более того, сейчас можно купить и иные, наиболее технологические насадки на углошлифмашинку. Ленточный напильник этому прямое доказательство. Он применяется для шлифовки, полировки и удаления коррозии. С учетом нужного качества плоскости на углошлифовальную машинку могут монтироваться круги со сменной наждачкой, войлочные, пористые и даже тканевые.

Стоит заметить, что УШМ должна обладать плавным регулированием скоростей, что служит непременным условием для использования подобной насадки.

Шлифовальные круги по металлу используются для выполнения следующих мероприятий:

- заточки инструментария;

- конечной обработке сварочных швов;

- очищения поверхности от краски и коррозии.

В большинстве случаев для работы потребуются специализированные абразивные пасты, а иногда и жидкости. Для грубого шлифования и чистки практикуются шлифовальные диски с мелким размером абразива. Шлифовальные круги для углошлифмашины дают возможность дорабатывать до требуемой шероховатости почти все материалы. Например, подобные насадки используются даже в автосервисах для полирования кузовов автомобилей.

Разновидности шлифовальных кругов

Шлифовальные насадки относятся к обдирочной категории. Они представляют собой диски, кромки которых имеют железную проволоку. Зачистные круги используются для удаления коррозии с металлических поверхностей, а также для удаления прочих видов сильных загрязнений. В большинстве случаев их применяют для подготовки труб к окрашиванию.

Обдирочные или шлифовальные диски бывают 4-х типов, но самым востребованным из всех видов зачистных приспособлений считается лепестковый диск. Наждачные (лепестковые) круги для угловой шлифмашины главным образом применяются при удалении старого лака либо краски, шлифования древесных плоскостей. Это изделие используется для шлифовки деталей из металла, древесины и пластмассы. Наждачный круг представляет окружность, по кромкам которой фиксируются не очень большие куски наждачки. С учетом типа работы выбираются размер абразивных зерен рабочих элементов.

Использование диска с лепестковой структурой дает возможность выполнять предварительную обработку изделий из различных материалов. С его помощью допускается и выполнение чистовой обработки. Для конечной шлифовки практикуются диски с малым зерном.

В продаже можно встретить следующие виды лепесткового круга:

- торцевой;

- пакетный;

- оснащенный оправкой.

Шлифовальный диск для угловой шлифовальной машины с оправкой применяется при условии, когда требуется провести высокоточные работы. Многие модели, принадлежащие к этой категории, используются для удаления задиров после разрезания пластиковых или металлических труб. Посредством зачистных дисков выполняется финишная шлифовка сварочных швов. В составляющие кругов включаются крошка электрокорунда или карборунда. В структуре кругов имеется стекловолоконная сетка. Эти круги толще отрезных по металлу.

Для выполнения шлифовочных работ имеется на выбор обилие железных щеток – насадок:

- для очистки поверхности от стойких загрязнений либо коррозии используются специализированные проволочные диски;

- для полирования камня предназначаются алмазные чашки;

- для полировки металла превосходно подойдут тарелкообразные насадки из пластмассы либо резины, к которым крепится заменяемая абразивная сетка либо наждак.

Дополнительные характеристики

У шлифовальных кругов углошлифовальных машин существенное значение имеет размер абразивных зерен. Чем его показатель выше, тем меньше величина абразивных элементов, и, следовательно, деликатнее обработка:

- 40-80 – первичная шлифовка;

- 100-120 – нивелирование;

- 180-240 – завершающая отработка.

Размер абразивных зерен алмазных полировочных дисков на эластичном основании: 50, 100, 200, 400, 600, 800, 1000, 1500, 2000 и 3000 (самое крошечное зерно). О размерах абразива говорит маркировка на этикетке.

Как выбрать?

При покупке диска для УШМ следует обратить внимание на несколько аспектов.

- Диаметр круга должен отвечать предельно разрешенному для конкретного инструментария. Иначе диск может разрушиться вследствие превышения максимально дозволенной скорости вращения. Ресурса УШМ может быть недостаточно для работы с большим диском.

- Шлифовальные диски имеют разную структуру и бывают жесткими, лепестковыми и маневренными. Выбор продукта обусловливается нужным уровнем однородности плоскости. Для придания безупречной ровности дереву в финале шлифовки главным образом используют мелкозернистые лепестковые диски. Они выпускаются шпиндельными и фланцевыми.

- Диски с малым зерном хорошо зарекомендовали себя в полировании древесины. Диски со средним размером абразива зачастую применяются для удаления верхнего пласта дерева. Диски с крупным зерном – прекрасный вариант для очистки от старой краски. Величина зерна непременно обозначается на продукте. Чем зерно крупнее, тем стремительнее будет выполняться шлифовка. Тем не менее не следует забывать, что качество разрезания либо шлифования у дисков с крупным зерном хуже. Дополнительно фирмы-изготовители указывают и жесткость связывающего вещества основы круга. При шлифовке нетвердых материалов желательно использовать диски с мягкой связкой.

- Для зачистки каменных и металлических плоскостей выпускаются специализированные круги для угловой шлифовальной машины – витые шарошки (фрезы). Они реализованы в форме металлических чашек, по контуру которых зафиксированы проволочные щетки. Поперечник проволоки бывает разным и выбирается исходя из нужной степени грубости шлифовки.

- Информация о максимально допустимой линейной скорости наносится на упаковку либо боковую поверхность круга. Регламент функционирования углошлифмашины выбирается в соответствии с этим показателем.

При приобретении дисков по металлу рекомендуется прежде всего исходить из того, какой масштаб работ вам необходимо осуществить.

О сравнении шлифовальных кругов для болгарки смотрите далее.

Все о шлифовальных кругах

Шлифовальные круги – абразивные диски на 125 мм, изготавливаемые по ГОСТу, а также других размеров, коралловые диски по дереву и войлочные для шлифмашинки, другие виды – активно применяются при проведении столярных, слесарных работ.

Подобрать подходящий вариант среди многообразия доступных предложений бывает непросто даже опытному мастеру. Разобраться в ассортименте таких принадлежностей для работы поможет подробный обзор всех доступных вариантов.

Что это такое?

Шлифовальный круг — разновидность инструмента, используемого в обработке поверхностей различных твердых материалов. Эти приспособления могут иметь разные формы и абразивные характеристики, назначение. Первоначально круги для шлифовки имели исключительно вид плоского диска с отверстием в центре под вал инструмента. Современная промышленность выпускает гораздо более разнообразные варианты продукции. В сложной обработке дерева, металла, камня используются чашечные и лепестковые абразивы, цилиндрические и конусообразные их версии.

Все подобные изделия по-прежнему считаются шлифовальными кругами. Их производят из композита, включающего связующую основу, в которую добавляются особо твердые зернистые частицы с различным размером фракций. Чаще всего заполнители имеют искусственную основу, по своим режущим способностям превосходящую натуральные абразивы.

В зависимости от типоразмеров такие инструменты используют при работе на промышленном оборудовании или ручных болгарках, прямошлифовальной технике, дрелях или шуруповертах.

Основной стандарт для абразивных шлифовальных кругов — ГОСТ 24747-90 или ГОСТ 24224-83. Более современным считается ГОСТ Р 52587-2006. Именно здесь описываются базовые параметры и характеристики эльборовых и других твердых дисков. Для коралловых, войлочных, фибровых, резиновых, вулканитовых вариантов такого инструмента, крепящихся на липучке, стандарты могут быть другими, некоторые из них делают по ТУ. Многое при классификации видов зависит и от назначения абразивного круга. Для шлифмашинки и на дрель, для болгарки и шуруповерта используются диски с гибкой основой с нанесенным сверху материалом, имеющим твердое заполнение.

При изучении ассортимента мастеру приходится учитывать способ обработки — прямой или торцевой, цвет конкретного круга — зеленый, белый, серый, указанную маркировку (ПП, ЗП, К или другую), характеристики. Каждый параметр необходимо обязательно рассмотреть индивидуально с учетом особенностей материала, которому требуется шлифовка.

По назначению

Основная классификация абразивных кругов учитывает тип материала, с которым чаще всего приходится вести работу. Диски по дереву всегда более мягкие, по камню — твердые. Для чугуна, стали, других металлов выпускаются круги, учитывающие особенности каждого из них.

В зависимости от выбранного способа обработки также можно выделить абразивные инструменты следующих видов:

- обдирочные для зачистки и других аналогичных работ по металлу;

- плоскошлифовальные для всех материалов;

- заточные для режущих инструментов;

- для чистового шлифования;

- для алмазной отделочной обработки;

- для доводки и контакта с твердыми сплавами, неметаллическими основами;

- для суперфиниширования.

Чем выше требования к гладкости поверхности, тем более точным должен быть выбор соответствующего круга для контакта с ней.

По форме

Всего выделяется более двух десятков различных видов шлифовальных кругов. Их гибкие лепестковые разновидности состоят из множества отдельных элементов, собранных по окружности. Твердые шлифовальные круги могут иметь прямой или чашечный профиль, а профилированные их варианты чаще всего тарельчатые, с разными типами выемок. А также встречаются кольцевые и конические их варианты.

По типу абразива

Современные абразивы в большинстве своем имеют синтетическое происхождение, дающее им преимущество перед природными материалами за счет улучшенных рабочих характеристик. Среди разновидностей используемых зерен для шлифовки наиболее распространенными считаются несколько вариантов.

- Карбид кремния. Бывает черным и зеленым, второй вариант более хрупкий. В маркировке материалов присутствует литера C.

- Эльбор. Его также именуют кубанитом или боразоном. Материал представляет собой модифицированную форму нитрида бора. Универсальный вариант абразива с твердостью алмаза и улучшенной термической устойчивостью.

- Электрокорунд. Имеет несколько разновидностей. Чаще других встречается белый и нормальный, улучшенными свойствами обладает титанистая или циркониевая разновидность. Все маркированы цифрами и литерой A.

- Алмаз. Круги с такой основой распространены среди мастеров, занимающихся заточкой и доводкой деталей, инструментов из твердых сплавов. Подходит для работы со стеклом и керамикой. Неустойчив к высокотемпературному нагреву.

По зернистости

Этот показатель определяет чистоту абразивной обработки материалов. Зернистость обозначается в мкм, для каждого типа кругов она имеет свои показатели. Современный ГОСТ Р 52381-2005 измеряет ее в диапазоне от F14 до F800. Чем выше твердость материала и ниже вязкость, тем больше может быть зернистость.

По твердости

Первоначально этот показатель обозначался в маркировке русскими буквами, с 2006 года используются латинские. Твердость шлифовального круга определяет, насколько хорошо связующее вещество справляется с удержанием абразивных зерен под рабочими нагрузками. На этот параметр влияют многие факторы. Круги с низкой твердостью обладают более высокими способностями к самозатачиванию за счет замены выкрашиваемых зерен новыми.

Всего в классификации присутствует 8 отдельных групп, подразделяющих шлифовальные инструменты на следующие варианты:

- Z, Y, X, V, W;

- T, U;

- S, R;

- O, Q, P;

- N, M;

- L, K;

- J, H, I;

- F, G.

Степень твердости меняется в алфавитном порядке, от самых мягких к твердым. Наиболее часто применяют варианты кругов со средними показателями — M, N. Важно учесть, что круги на бакелитовой основе изначально мягче, чем керамические.

По структуре

Все шлифовальные круги имеют в своей маркировке обозначение этого показателя. Определяется цифрами от 1 до 12, рассчитывается исходя из соотношения объемной доли абразивного материала в инструменте. На структуру влияет плотность расположения зерен. Всего существует 4 ее типа:

- высокопористый (со значением 11 или 12);

- открытый (8, 9 и 10);

- средний (5, 6 или 7);

- плотный (от 1 до 4).

Выбор структуры во многом определяется типом работ. Например, точить режущие кромки инструментов лучше дисками с большим расстоянием между зернами. Это позволит снизить риски прижигания или растрескивания металлов.

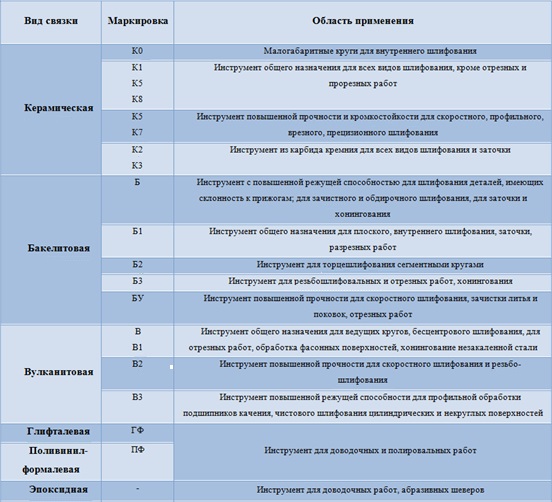

Типы связки

Классические шлифовальные круги, используемые не для приводного инструмента, а для станочной обработки, представляют собой монолитные изделия, адаптированные к ударным, термическим и скоростным нагрузкам, воздействию центробежной силы. Эти свойства им придает связующее вещество, скрепляющее между собой абразивные зерна. Именно от них зависит, какую температуру нагрева или механическое воздействие сможет перенести диск. А также от связующего зависит способность абразива к самозатачиванию.

Наиболее распространены несколько типов связок.

- Керамическая (обозначается литерой V). В основе таких кругов — неорганические вещества на основе кварца, полевого шпата или глины, смешанные в определенном соотношении. Керамическая связка обеспечивает кругу жесткость, адаптированность к механическому износу, химическую и термическую стойкость. Профиль рабочих кромок у таких дисков дольше сохраняет свои характеристики. Но керамическая связка хрупка, плохо выдерживает нагрузки на изгиб, удары, может оставлять следы прижогов на материале.

- Бакелитовая (обозначается литерой B). Круги на такой основе производятся из искусственно синтезированной смолы. Они эластичны, способны к самозатачиванию. Но быстрее изнашиваются, плохо адаптированы к термическому воздействию. Кромка круга быстрее теряет свои свойства. Бакелитовые связки могут улучшаться при помощи упрочняющих компонентов или графита.

- Вулканитовая (обозначается литерой R). Такое связующее изготавливается на основе синтетического каучука. Он подвергается вулканизации.

Классы точности

Этот показатель определяет наличие допустимых отклонений от всех 3 основных геометрических размеров в диске. Он напрямую влияет на точность шлифовки, возможное наличие дефектов или посторонних включений в составе изделия. Основных классов точности 3:

- АА – для высокоточной шлифовки;

- А – для не автоматизированных линий;

- Б – для выполнения работ общего назначения.

А также в маркировке шлифовального круга встречается такой параметр, как класс неуравновешенности. Он обозначается в маркировке цифрами 1-4. Чем выше равномерность соотношения объема и массы материала, тем меньше будет этот показатель. Неуравновешенность диска может влиять на геометрические параметры круга, поэтому при выполнении высокоточных задач ее обязательно учитывают.

Размеры

Основными параметрами любого шлифовального круга являются его диаметр и толщина. А также имеют значение размеры посадочного отверстия, рассчитываемые исходя из особенностей инструмента, с которым предстоит вести работу. Размерный ряд шлифкруга прямого профиля состоит из 30 диаметров в интервале от 6 до 1250 мм. Толщина диска составляет от 6 до 600 мм.

Самые популярные типоразмеры бытовых шлифовальных кругов, представленных в продаже:

В маркировке чаще всего указывается 2 цифры. Они обозначают соотношение наружного и посадочного диаметра в мм. Например, 300×32, 200×20, 50×16.

Лучшие производители

Среди российских предприятий, выпускающих шлифовальные круги, можно выделить несколько самых популярных.

- МПО по ВАИ. Предприятие из подмосковного ПГТ Томилино выпускает алмазный инструмент для бытового и промышленного применения.

- «Инф-Абразив». Завод из Волгоградской области производит абразивные круги на керамической связке.

- ЗАОМ. Завод из Полевского в Свердловской области сосредоточен на выпуске дисков из карбида кремния и электрокорунда.

- РИАЗ. Микропредприятие из Рязани специализируется на выпуске полировальных кругов, брусков и головок на основе вулканитовых связок.

- Абразивный завод «Резолит». Малое предприятие из Челябинска производит круги на основе циркониевого электрокорунда, а также с бакелитовой, синтетической, вулканитовой связкой.

- Завод «Вулканит». Небольшое предприятие из города Павлово в Нижегородской области изготавливает широкий спектр абразивного инструмента с вулканитовой связкой.

- БАЗ. Завод из Белгорода выпускает гибкие шлифовальные круги в различных размерных вариациях.

- «Ильич». Крупный производитель из Санкт-Петербурга. Предлагает абразивный инструмент различного назначения.

А также абразивные инструменты изготавливают заводы МАЗ из Москвы, ЛАЗ из Луги, в Челябинской области такие предприятия есть в Златоусте, Карабаше, Кыштыме.

Нюансы выбора

Выбрать подходящий шлифовальный круг или целый набор таких инструментов для УШМ, гравера или других типов оборудования — не самая простая задача. Но ее можно заметно упростить, если следовать простым рекомендациям.

- Учитывать особенности инструмента. Для станка понадобится круг, способный выдержать высокое давление. На болгарку или для другого ручного инструмента — вариант, адаптированный к скоростному вращению. Гибкие и мягкие абразивы подбирают по типу и размерам насадки-переходника. Для электроточил выпускаются круги по металлу.

- Обращать внимание на установочные параметры. У каждого инструмента свой диаметр шпинделя или другого наконечника для работы.

- Обязательно изучать маркировку. Она поможет подобрать диск по типоразмеру, профилю, классу точности или типу абразива, если это необходимо. Важно учитывать скорость вращения инструмента — она не должна превышать ту, что указана в маркировке диска.

- Учитывать площадь обработки, особенности материала, которому требуется шлифовка.

- Правильно выбирать твердость. Для керамических она будет на 1-2 ступени ниже, чем для бакелитовых при прочих равных параметрах. Инструменты с твердосплавными резцами затачивают мягкими кругами H, I или J, K. Для получения высокой точности размеров и форм нужны абразивные инструменты с максимальной твердостью структуры.

- Отдавать предпочтение изделиям, соответствующим требованиям ГОСТа или ТУ.

- Обращать внимание на сроки годности. Абразивы, у которых они истекли или подходят к концу, использовать нельзя.

Учитывая эти рекомендации, можно подобрать шлифовальные диски для работы с ручным инструментом или станками для любых материалов.

Использование

Поставить шлифовальный круг на ручной инструмент несложно. Достаточно просто закрепить абразивный элемент на резиновой или металлической подставке с хвостовиком, а затем вставить его в гнездо дрели, шуруповерта, при необходимости отрегулировав скорость вращения. Переходник обычно приобретается отдельно под каждый диаметр диска. Закрепить на нем круг можно при помощи специального зажима или липучки.

Работа на станке требует более тщательной подготовки. Приспособлению требуется предварительное испытание, а при необходимости и балансировка. Для нормальной работы оборудования необходимо добиться совпадения центра тяжести диска с осью вращения. Если это требование не соблюдено, при шлифовке на поверхности заготовки будут образовываться волны и неровности, а сама опора шпинделя подвергнется повышенному износу.

Основные причины, по которым нарушается балансировка шлифовального диска на станке, таковы:

- ошибки при сборке;

- неравномерное распределение массы компонентов круга (брак);

- эксцентричное расположение посадочного элемента;

- отсутствие параллельности торцов;

- нарушенная пропитка;

- износ абразивного компонента.

В отсутствии равновесия круг при вращении подвергается воздействию центробежной силы, провоцирующей вибрации. Чем выше скорость, тем больше вероятность разрыва диска. Балансировку такого инструмента проводят отдельно, на специальном испытательном стенде. Легче всего добиться правильного соотношения элементов при работе со статическими устройствами на воздушной подушке. На них диск, смонтированный на оправке, устанавливается, приводится в движение.

На шпинделе станочного оборудования шлифовальный круг фиксируется планшайбой с грузиками в концевых выточках. Именно за счет этих элементов можно выполнить балансировку. Меняя положение грузиков, можно добиться стационарного положения шлифовального диска. Несбалансированный круг будет проворачиваться вниз той частью, которая сильнее утяжелена. Если равномерность распределения нагрузки была нарушена из-за износа диска, стоит провести повторную проверку, при необходимости восстановить ее.

Для того чтобы реже проводить повторную балансировку, стоит соблюдать одно простое правило. В конце работы со станком круг следует подвергнуть вращению на стандартной скорости в течение 1-2 минут без подачи охлаждения. Это позволит предотвратить скопление влаги в нижней части диска, чаще всего провоцирующее нарушение баланса.

Маркировка шлифовальных кругов

Разбираться в маркировке шлифовальных кругов обязательно нужно каждому покупателю. В этом случае очень выручает таблица зернистости и понимание правил расшифровки обозначений, представление о том, чем хороши те или другие марки. Отдельная обособленная тема – как определить размер зерна наждачного диска, и как все же выбрать подходящий круг для полноценной работы.

Особенности

Официальная маркировка шлифовальных кругов может сказать вдумчивому покупателю о многом, отобрать подходящие и неподходящие для себя решения. В этих скупых с виду обозначениях приведено много ценной информации о характеристиках продукта. Можно понять, где и как его удастся использовать, а какое применение нецелесообразно и порой оказывается даже вредно для заготовок, для самого оборудования. Стандартная система обозначений содержит указания на:

- ГОСТ или иной стандарт, которому соответствует диск;

- линейные габариты модели;

- уровень зернистости;

- тип примененного вещества;

- тип связки;

- предельно допустимую скорость шлифовальной обработки;

- уровень точности;

- степень неуравновешенности шлифующего круга;

- степень твердости вулканитовых и иных абразивных дисков;

- структуру поверхности инструментального приспособления.

Марки типов и размеров

Один из наиболее массовых вариантов шлифующего круга – это изделия на основе электрокорунда нормального формата. Обозначается он цифрами от 12 до 16 с добавочной последующей буквой А. Преимущества:

- отличная стойкость к сильному нагреву

- отменная сцепка с вяжущими компонентами;

- пригодность для обработки чугуна и кованого железа, обычной и улучшенной добавками хрома стали.

Если тип обозначен как 22А-25А, налицо использование белого электрокорунда. Он однороднее материала предшествующей группы, при этом несколько крепче механически. Эксперты отмечают наличие острых кромок и способность самозатачиваться. После обработки таким диском поверхность будет относительно однородна.

Такие круги часто берут, когда нужно обработать качественную инструментальную сталь, работать с тонкостенными конструкциями.

32А-34А – это марки хромистого электрокорунда. Он пригоден для манипуляций с наплавляемыми поверхностями из специальных марок сталей, оптимизированных легирующими компонентами. Альтернативные названия – технический рубин или же электрорубин. Дополнительно встречаются следующие марки:

- 37А – электрический корунд с вхождением титана;

- 38А – циркониевый круг, отличающийся значительной механической крепостью;

- 52-55С – черный карбид кремния, который тверже обычного карбида, но при этом часто проигрывает из-за хрупкости.

Для алмазных дисков принята следующая маркировка:

- АС2 – стандартная для такого инструментария крепость;

- АС4 – прочные изделия;

- АС6 – еще большая прочность;

- АС32 – монокристаллические алмазы.

Дополнительно введены еще такие категории в российские стандарты и технические нормативы, как:

Износостойкость алмазной массы и ее прочность достигнуты одновременно с уменьшением хрупкости. Такие конструкции пригодны для манипуляций с хрупкими, а также и твердыми материалами. Подобную оснастку, впрочем, могут брать еще для различных действий с оптическим стеклом и для заточки особенно твердых инструментов.

В некоторых ситуациях применяют еще и круговые инструменты категории ПП. Это сокращение обозначает «прямой профиль».

Обозначение абразива и зернистости

Параметры зерна дисков удобнее всего представить и анализировать в формате специальной таблицы. Но тут надо сказать, что в разных градациях эти параметры могут различаться, и порой соответствия найти невозможно. Так, категории обрабатывающих абразивов F4-F7 по шкале FEPA аналогов не имеют. Зерна 3/2 по стандарту за номером 9206 от 1980 года и менее не имеют совпадений в нормативе 3467-80. Вот и сама таблица:

Знак по ГОСТ 3647-80

По ГОСТ 9206 от 1980 года

Габарит в микронах

FEPA абразивные материалы, кроме имеющих гибкую основу (в обозначениях пропущена буква F)

Средняя величина в микронах

Но просто определить значение зернистости наждачных и иных дисков недостаточно. Необходимо еще посмотреть на то, что значит эта классификация в сугубо практическом плане. В порядке убывания размеров выделяют:

- шлифзерно;

- шлифпорошок;

- микропорошки;

- максимально тонкий микропорошок.

Микропорошки обозначают условным индексом «М». Расшифровать индекс несложно. Цифра после «М» показывает, каковы самые крупные частицы в такого рода продукте. Стоит отметить, что, помимо основной фракции, при каждом номере зернистости четко выделяется еще большая, предельная, мелкая и комплексная фракции.

Сечение абразивной частицы микропорошка диска на липучке – как 40, так и 25А – обычно измеряется по самому большому зерну, которое можно увидеть под микроскопом.

Крупные зерна рассчитаны на грубую доводку покрытий различного типа. Меньшее сечение позволяет выполнять финальный абразивный проход. А также его можно пускать в ход для доводки и затачивания. Крупнозернистыми дисками пользуются, чтобы:

- обдирать и удалять припуски при значительной глубине прореза;

- эффективно работать на мощных машинах;

- шлифовать материалы, закрывающие поры инструментов и провоцирующие «засаливание»;

- работать на значительных площадях;

- плоско шлифовать торец;

- обрабатывать изделия внутри.

Круги с малым и средним зерном нужны, если:

- актуальна шероховатость покрытий не меньше 0,08 и не больше 0,32 мкм;

- предстоит работать с закаленной сталью и другими твердыми металлами;

- шлифовать и доводить приборы (аппараты) до финишной готовности;

- точно и качественно прорабатывать разнообразные детали.

Твердость и прочие параметры

Круги обычно классифицируют как мягкие, средние и твердые; это основные типы, к которым уже прибавляются различные эпитеты. Например, официально известны:

- чрезвычайно мягкие;

- весьма мягкие;

- среднетвердые диски.

К этим маркам применяют дополнительные цифры от 1 до 3-х. Чтобы затачивать инструмент вручную, нужен абразив С1 либо С2. Необходимо понимать, что твердость абразивных кругов может подразумевать разные вещи. В одном случае это стабильность крепления абразивных зернышек в общей сборке (то есть стойкость связок к выбросу зерен при механическом воздействии). В другом – пригодность используемых частиц для проникновения в другие материалы.

Твердость дисков по первому варианту наращивают, усиливая связку. Суммарный объем пор при этом сокращается, а вот на дистанциях между абразивными частичками это не отражается. Считается, что 1,5% повышения связки добавляет 1 уровень твердости. Продвинутые связующие системы очень стойко переносят разрывы. Они способны работать даже при очень высокой частоте кручения диска – заметно большей, чем может обеспечить наиболее мощная бытовая дрель.

По ГОСТу 1972 года твердость абразивных приспособлений – это именно сопротивляемость выдиранию зерен при внешнем импульсе. Тестирование проводится 3 ключевыми методами:

- по глубине лунки, выбиваемой струйкой кварцевого песка;

- по эффективности вдавливания закаленного стального шарика при определенной нагрузке;

- сверлением лунки на заданную глубину сверлом особой конструкции, на которое оказывается стабильное давление (ключевой показатель – необходимое число витков сверла до достижения результата).

В некоторых случаях профессионалы пользуются устройством ТКН (то есть конусным твердомером). Для работы его действующую часть прогревают до 100 градусов. Потом конус вжимают в круг. Ключевой параметр – глубина вхождения. Твердость диска прямо влияет на процесс шлифовки. Мягкое приспособление пригодно для чистовой обработки довольно твердых материалов. Однако обдирка требует использования более прочных изделий. Сталь, не прошедшую закалку, а также чугун можно обработать кругом умеренной твердости.

Важно: чем тоньше заготовка, тем больше приходится смягчать приспособление. Наряду с этим, играет роль и связочная масса – при одинаковой задаче связующее на базе керамики позволяет использовать не такое твердое изделие, как бакелитовый соединитель.

Советы по выбору кругов

Расшифровка – это еще далеко не все. Необходимо учитывать также и другую информацию. Довольно многие люди выбирают диски из эльбора. Они отличаются приличной твердостью и весьма стойки к воздействию тепла. Эльбором можно затачивать режущие части и твердые металлы. Повысить качество обработки поверхности можно за счет применения мелкозернистого круга. Но он склонен сильно засаливаться. Весьма вероятен еще и частый прижог материала. Белый электрокорунд неплохо работает для заточки ножей, ножниц и топоров.

Им же отрабатывают и различные уголки.

Есть еще несколько рекомендаций по отбору шлифующего круга:

- определять диаметр по количеству витков шпинделя;

- учитывать сокращение износа при наращивании сечения;

- принимать во внимание ширину охваченного алмазами слоя, если выбран алмазный диск.

Стоит учесть, что простой электрокорунд не пригодится для сверл, для болгарки и для перфораторов, а также для буровых систем. В подобном случае применяется «зеленый» наждачный круг. А вот для ножниц и домашних ножей он, напротив, уже не годится. Из-за сильного нагрева даже лучшая сталь теряет свои режущие свойства. Геометрические размеры те же самые, что и у электрокорундовых моделей.

Выбирать модели для наружного шлифования на станках должны только квалифицированные инженеры и специалисты. Потому разбирать эту тему здесь не имеет смысла. Нужно обратить внимание на другие параметры. Например, при заточке инструмента круг менее плотный:

- легче очищается;

- создает минимальную опасность деформации;

- сравнительно быстро остужается.

Важно: путаница между твердостью круга и твердостью используемого для него абразива недопустима. Чем тверже абразивный инструмент в целом, тем точнее выдерживаемая форма обрабатываемого изделия. Мягкие приспособления ценны там, где приходится обходиться без охлаждения жидкой смазкой. Диск с керамической маркировкой весьма прочен, но непригоден для силовой шлифовки.

Конструкции с вулканической связкой имеют узкую сферу применения, и их надо выбирать продуманно, с подключением специалистов.

Типы абразивных кругов

Типы абразивных кругов выделяются по конструктивным различиям и регламентируются ГОСТ Р 52781-2007 «Круг шлифовальный».

Типы абразивных кругов выделяются по конструктивным различиям и регламентируются ГОСТ Р 52781-2007 «Круг шлифовальный». Документ определяет следующие разновидности изделий:

- кольцевые;

- тарельчатые;

- конические;

- конические двусторонние;

- с выточками на одной-двух сторонах;

- с утопленной центральной частью;

- с цилиндрической и конической выточками;

- с двумя выточками.

Изображение № 1: Схемы абразивных кругов

Изделия определенных подвидов используются для разных процедур: обработки, шлифования, заточки инструмента. При этом главный критерий выбора связан с типом шлифуемой заготовки и характером воздействия на ее поверхность.

Шлифовальные круги с прямым и кольцевым профилями используются в бытовых условиях и на компактных станках для обработки металлических изделий, заточки инструмента, нарезания кромок. Также они подходят для работ со стеклом, камнем, фарфором, керамикой.

Фотография № 1: Конические абразивные круги

Наиболее востребованы круги конического типа (двусторонние и обычные). С их помощью обрабатывают плоскости и делают выемки различных форм.

Фотография № 2: Чашевидные абразивные круги

Широкое применение получили чашевидные и тарельчатые круги с алмазным напылением. Кроме алмазного абразива для изготовления кругов активно используют другие материалы: электрокорунд, карбид кремния, эльбор, бакелит. Подробнее о выборе насадок на режущий инструмент расскажем далее.

Применение абразивных кругов

Основная сфера применения абразивных кругов — очистка поверхностей из углеродистой стали, чугуна, пластика, цветных металлов, стекла, железа. Также инструмент используется для резки кирпича, кафеля, шифера, гипсокартона, бетона. Активно применяют изделия для нарезания пазов и прорезей разных форм и глубины.

Отдельного внимания заслуживают круги, которые устанавливаются на дрель. Подобные насадки используют при проведении ремонтных и отделочных работ для зачистки стен перед укладкой плитки и нанесением штукатурки. Удаление пятен краски, ржавчины и других покрытий — еще одна зона использования шлифовочных материалов.

Как выбрать абразивный круг

Чтобы выбрать абразивный круг, обратите внимание на его маркировку. Первостепенное значение имеет сфера применения изделий. Бывают насадки для промышленных установок и ручных инструментов. Для работы в бытовых условиях вам потребуется второй вариант. Остальные моменты, связанные с выбором, рассмотрим отдельно.

Зернистость абразива

Размер частиц на полотне варьируется в диапазоне 12–4000 мкм. Обозначается на круге в виде особой маркировки. Общепринятая система шифрования — FEPA. Показатель зернистости в таблице обозначен индексом F. Чем меньше числовое значение, тем больше частицы по размеру.

Есть три основных размера зернистости:

- крупная (F16–24);

- средняя (F30–60);

- мелкая (F70–220).

Крупные частицы абразива позволяют с максимальной быстротой нарезать металл, бетон и другие твердые элементы. Однако для тщательного вырезания кромок и пазов необходима мелкозернистая насадка.

Диаметр круга

Диаметр круга должен совпадать с размером режущего инструмента. В продаже есть изделия диаметром 80–500 мм. Бытовые машинки выпускаются под круги диаметрами 115, 125, 150, 180 и 230 мм. Чем больше размер изделия, тем проще распилить толстую деталь из металла.

Фотография № 3: Абразивные диски разных диаметров

Круги на 125–150 мм ближе к универсальным. Они мало весят, при этом легко решают разноплановые бытовые задачи. Также при покупке проверьте, чтобы диаметр посадочного отверстия круга совпадал с креплением на болгарке. Стандартное значение здесь — 22 и 32 мм. Отверстия на 10 мм бывают у кругов, которые устанавливаются на дрель.

Фотография № 4: Абразивный круг на дрель

Вид обрабатываемого материала

Лучшие абразивные круги — те, которые подходят под обрабатываемый материал. Информация об этом будет дана рисунками на поверхности в виде камня, бетона, керамики, металла и т. п. Есть также универсальные изделия, которые подходят для работы с разными покрытиями.

Скорость вращения

Обратите внимание на расчетную скорость вращения насадки. Она должна быть чуть выше той, на которой работает шлифовальная машина. Об этом параметре говорит цвет полоски на изделии:

- зеленая — 100 м/с;

- красная — 80 м/с;

- желтая — 63 м/с.

Плотность круга

На выбор абразивного круга влияет его структура (плотность). Этот параметр показывает, на каком расстоянии друг от друга находятся зерна. Конкретный вид засыпки выбирают по плотности обрабатываемого материала. Всего есть три варианта структуры:

- закрытая — для металлов и агрессивного шлифования;

- полуоткрытая — для цветных металлов, ЛКМ, пластика;

- открытая — для обработки древесины.

Приведем конкретные примеры. Круг PS18EK с насыпкой открытого типа подходит для обработки древесины, снятия ржавчины, краски, шпатлевки. Насадка PS22K полуоткрытого типа предназначена для шлифовки металла и твердой древесины. Изделие PS21FK с плотной засыпкой подходит для обработки нержавеющей стали.

Маркировка абразивных кругов

Полная маркировка, которую наносят на абразивные круги, содержит следующую информацию:

- тип круга;

- габаритные размеры (высота и диаметр);

- абразивный материал;

- класс зернистости;

- уровень твердости;

- структура материала;

- вид связующего элемента;

- скорость вращения;

- класс точности.

Изображение № 2: Маркировка на абразивном диске

Маркировка кругов наносится по разным редакциям ГОСТов, поэтому в шифрах есть отличия по твердости, плотности и другим параметрам. Для понимания маркеров просмотрите таблицу, размещенную ниже.

Изображение № 3: Таблица с маркировками зернистости (ГОСТ, FEPA)

Далее приведем варианты расшифровки для двух кругов.

Фотография № 5: Расшифровка диска 1

- Абразивный материал: 25А — белый электрокорунд.

- Зернистость: 60, то есть 800–630 мкм.

- Твердость: К — средняя.

- Структура: 6 — средняя.

- Связующий элемент: V — керамика.

- Класс неуравновешенности: 2.

Фотография № 6: Расшифровка диска 2

- Абразивный материал: 14А — нормальный электрокорунд.

- Зернистость: 36–30, то есть 525–625 мкм.

- Твердость: Q-U — средняя/твердая.

- Связующий элемент: BF — бакелит с уплотнителем.

- Класс неуравновешенности: 1.

Как рассчитать потребность в абразивных кругах

Осталось понять, как рассчитать потребность в абразивных кругах при обработке отдельных материалов для определения объема закупок. Абсолютного критерия расчетов не существует, так как расход зависит от ряда параметров, включая качество, плотность и твердость кругов, а также их соответствие выбранному материалу.

В расчетах помогут данные следующей таблицы.

Изображение № 4: Таблица расчета износа дисков

В упрощенной форме определить расход можно на практике. Для этого следует:

- обработать определенный объем поверхности;

- разделить метраж на число израсходованных насадок.

В бытовых условиях этого вычисления достаточно. Если же речь идет о контроле затрат на производстве, данные протоколируют и составляют документ по норме расхода абразивов, который подписывает директор предприятия.

Болты применяются очень широко. Этот крепеж используют для соединения конструкций и материалов, проделывание необходимых отверстий в которых не приводит к появлению трещин и иных дефектов.

Зернистость — одна из ключевых характеристик алмазных кругов, влияющая на выбор и иные параметры инструментов. В этой статье мы расскажем обо всем максимально подробно.

Слесари и мастера иного профиля часто сталкиваются с необходимостью вырезать круг в металле. Это можно сделать различными способами. О них мы и расскажем в этой статье.

Какие бывают шлифовальные круги: классификация по видам и типам

Шлифовальные круги широко распространены не только в сфере профессионального употребления. Их часто используют для домашних работ. Эти инструменты отличаются размерами, формой и особенностями зернистости. Но при всем многообразии назначение у них одно: сглаживать неровности и шероховатости.

Виды шлифовальных кругов для обработки

Если на заготовке осталось какое-то количество материала, то убрать его с поверхности детали можно при помощи шлифовальных кругов. Тем же способом выполняется заточка, и сглаживаются любые зазубрины.

Все шлифовальные круги отличаются как по внешнему виду, так и по способу изготовления. Однако данный инструмент любой марки, независимо от размера, способен улучшить технические и эксплуатационные свойства изделия.

Кроме того, после шлифовки улучшается внешний вид обрабатываемой поверхности. Например, декоративные зеркала, хрустальные люстры и фарфоровая посуда обрабатываются малогабаритными шлифовальными приборами, в результате чего изделия приобретают шелковистую гладкость.

В отдельных случаях специалисты используют шлифовальный инструмент нестандартной конфигурации. Специфическая зернистость и форма круга применяются для особо сложных профессиональных задач. Например, для комплектации станков на производствах.

Классификация шлифовальных кругов по ГОСТУ

Классификация шлифовальных кругов определяется ГОСТом Р 52781–2007.

В нем обозначается:

- материал изготовления;

- сфера применения;

- технические требования.

Однако главным значением являются условия эксплуатации.

Формы шлифовальных кругов

И у профессионалов, и в бытовом использовании популярна классификация по вариантам применения кругов.

По назначению и особенностям использования различаются такие виды шлифовальных кругов:

- Самозацепляемые. Способ крепления — на липучке. Отличаются прочным сцеплением со шлифовальной машинкой.

- Лепестковые. Шлифовальные круги лепесткового типа характеризуются полным отсутствием вторичных заусенцев. Они отлично адаптируются во время использования к любой поверхности из-за веерной ориентации лепестков.

- Фибровые. Требуется опорная тарелка заданного сечения для сцепления со шлифовальной машиной. Используются для зачистки любых материалов (от древесины до стали).

- Алмазные. Используются при финишной обработке материала.

- Диски по металлу. Подлежат тщательному анализу (тестированию) на прочность, поскольку требуются для итоговой работы со швом после сварных работ.

Разновидности связок для кругов

Виды связок шлифовальных кругов определяются областью использования. Специалисты подразделяют их на органические и неорганические.

Типы шлифовальных кругов по видам связок:

- Бакелитовые. Требуются для финишной отделки. Подходят для заточки и плоского шлифования. Связка характеризуется высоким полирующим воздействием, но она не устойчива к агрессивной химической среде.

- Керамическая. Одна из самых огнеупорных. Для инструмента этого вида свойственна высочайшая химическая устойчивость, а также способность сохранять профиль кромки. Однако при этом связка имеет малый коэффициент сопротивления к механическому воздействию. В частности, ее надо беречь от изгибающих нагрузок.

- Магнезиальная и силикатная. Характеризуются особой чувствительностью к охлаждающим жидкостям. Наделены малым коэффициентом прочности, но выделяют меньше тепла во время эксплуатации.

- Вулканитовая. Нужна для работы с особо сложными фигурными поверхностями, а также при профильном шлифовании. Имеет в структуре каучук и серу, поэтому область применения весьма специфична. Структура данных шлифовальных кругов очень плотная, что провоцирует повышенную теплоотдачу в процессе шлифовки. Без периодических перерывов в работе размягчается, и процесс резания становится уже не столь качественным. При строгом соблюдении технологических норм эксплуатации гарантирует идеально ровную поверхность, поэтому ее используют при финишной шлифовке фигурных поверхностей со сложной геометрией.

- Металлическая. Требуется для шлифовки особенно твердых сплавов.

Именно от типа связки шлифовальных кругов зависит твердость инструмента и его прочность.

Типы шлифовальных кругов на болгарку

Каждый, кто вплотную соприкасался со шлифовкой или резанием, знает, какие бывают шлифовальные круги для болгарки.

На рынке они представлены в большом разнообразии:

- Абразивные круги. Предназначены для шлифовальных работ и быстрого разрезания.

- Диски с алмазным напылением. Инструмент актуален для строительных работ. Без труда разделяют на фрагменты не только камень или бетон, но и металл. На рынке встречаются варианты сплошные и сегментированные.

- Пильные диски. Похожи на пилу, но в процессе их изготовления используется более мощный сплав. Самый востребованный диск из этой серии из карбида вольфрама.

Все разновидности шлифовальных кругов на болгарку имеют стандартный диаметр. Например, самая малогабаритная модель имеет размер 115 мм. Для частного использования наибольшее распространение получили диски размером 125 мм.

Следует помнить, что маркировка при выборе дисков на болгарку имеет большое значение. Этот инструмент обладает большой мощностью и скоростью. Малейшее несоответствие подбора наждачного диска с размером установленного вала может спровоцировать травмоопасные ситуации. Только правильный подбор оборудования обеспечит эффективное выполнение требуемой задачи.

Читайте также: