Вальцы для листового металла своими руками чертежи

Вальцовочный станок потребуется при необходимости листогибочных работ с цельной заготовкой, когда изменение её оси после деформирования носит монотонный характер, а резкие изгибы или изменения углов не планируются.

Классификация и особенности

Данное оборудование подразделяется на две основные группы:

- Вальцы ручные, привод которых обеспечивается мускульным усилием оператора;

- Электромеханические вальцы, необходимый крутящий момент на которых обеспечивается электродвигателем.

Эксплуатационные возможности листогибочных вальцев с ручным приводом ограничены толщинами обрабатываемого металла до 0,7 мм (для алюминия и его сплавов – до 1,2 мм), а также диаметром загибаемого участка детали до 500 мм.

В свою очередь, механизированный привод рассматриваемого оборудования не только повышает производительность гибки металла, но и даёт возможность производить операции с цельным листом.

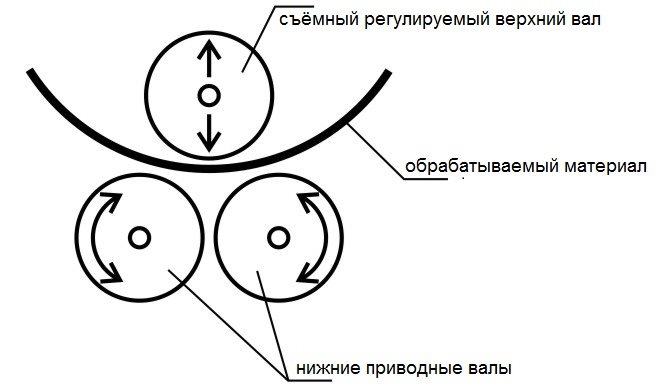

Ручной вальцовочный станок

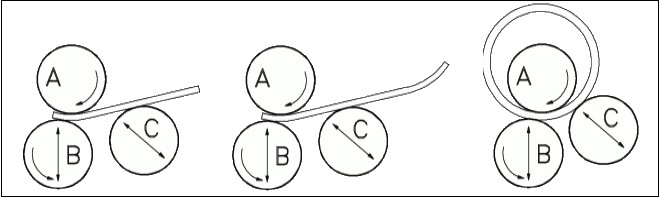

Приводные листогибочные вальцы изготавливаются с несколькими рабочими валками, которые располагаются, как правило, горизонтально. Чаще встречаются трёхвалковые вальцы и четырёхвалковые вальцы. Схемы гибки листового металла на этих машинах различны, хотя принцип – одинаков. Подача исходной листовой заготовки производится фрикционным захватом материала между листом и валками. Нажимной верхний валок производит обжим металла по поверхности контакта, а участки последовательно получают определённую кривизну, равномерную по всей длине листа. Радиус гибки в принципе может быть любым (регулируется межосевым расстоянием между рабочими валками), но при этом не может превышать радиуса среднего валка. Максимальная кривизна изготовления детали определяется силой фрикционного трения между приводным валком и листом, поскольку иначе лист будет зажиматься инструментом, и гибки не произойдёт. Возможный перегрев электродвигателя при этом регулируется устройствами теплового реле или реле тока системы управления листогибочными вальцами.

Ручные настольные вальцы Электрические трехвалковые вальцы Электрогидравлический вальцовочный станок

Вследствие этих особенностей гибку с небольшими радиусами производят методом последовательного прохождения металла в технологическом зазоре между рабочим инструментом, причём после каждой последующей проводки прогиб листовой заготовки будет возрастать.

Трёхвалковые вальцы выполняют как по ассимметричной, так и по симметричной схеме, а четырёхвалковые вальцы бывают только с симметричным расположением рабочих валков. При наличии дополнительных валков вальцы получают название комбинированных.

Гибка металлического листа на 3-х валковом листогибочном станке

Виды обрабатываемых изделий и особенности гибки

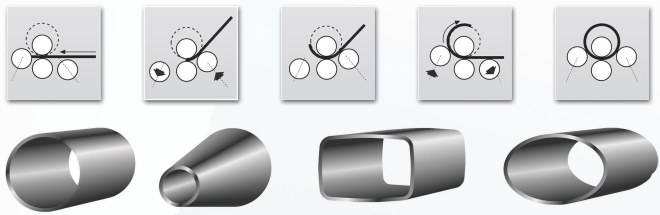

Типовыми изделиями, которые подлежат изготовлению на листогибочных вальцах, являются крупные цилиндры, дуги, конуса, кольца и т.д. Поскольку после гибки между кромками заготовок образуется зазор, обусловленный явлением упругого пружинения металла, то последующую сборку готовых изделий производят сваркой либо фальцеванием.

Конструкция трёхвалковой листогибочной машины с симметрично расположенным рабочим инструментов включает:

- Сварную раму.

- Боковые стойки с подшипниковыми узлами.

- Узел привода.

- Блок управления.

Иногда, с целью повышения удобства эксплуатации вальцовочного оборудования, конструкцией предусматриваются также предохранительные устройства и блокировочные узлы (ленточный тормоз, муфта).

Трёхвалковые вальцовочные станки производят гибку в следующей последовательности:

- В зазор между верхним (неприводным) и нижними приводными валками помещается заготовка;

- При включении привода нижние валки начинают вращаться, обеспечивая заготовке необходимую кривизну;

- По готовности изделия правая стойка станка шарнирно поворачивается, а правый конец верхнего валка – приподнимается относительно своего первоначального положения. В результате производится извлечение готового листа металла из зоны обработки;

- Верхний валок возвращается в исходное положение, после чего рабочий цикл гибки можно повторять.

Для трёхвалковых машин ассимметричного исполнения всё происходит так же, за исключением того, что приводными являются верхний и один из нижних валков, а регулируется расстояние только между нижними валками.

В трёхвалковых агрегатах с симметрично расположенными рабочими валками последовательность извлечения готового изделия иная. Поскольку во время гибки передняя и тыльная кромки заготовки остаются прямыми по всей своей длине, то необходимости в последующей правке нет, и конечное изделие получается более точным по своим размерам. Однако это преимущество сохраняется только тогда, когда длина изгибаемого листа не превышает половины расстояния между осями нижних валков. Ввиду этого считается, что вальцовочные трёхвалковые станки с асимметрично расположенными валками обладают определёнными технологическими преимуществами (особенно, если производится изготовление цилиндров, имеющих изогнутые кромки, а также изделий из толстолистового металла – до 50 — 60 мм).

Китайские 4-х валковые вальцы Четырехвалковый гидравлический листогибочный станок 4-х валковый листогибочный станок

Станок вальцовочный электромеханический, снабжённый четырьмя валками, тем не менее, имеет своё важное достоинство – он более прост в изготовлении и имеет меньшую стоимость.

Преимущество четырёхвалковых вальцев по сравнению с трёхвалковыми – более рациональное получение изогнутых заготовок за один проход, ввиду того, что вращение валков можно реверсировать. С этой целью приводным чаще всего выполняется верхний валок.

Для обеспечения размерной точности кромок в конструкциях вальцовочных станков предусматриваются и боковые регулируемые валки, которыми выполняется правка-калибровка изделия при его деформировании.

Современные тенденции в проектировании и производстве рассматриваемого оборудования включают в себя отказ от электромеханической схемы управления в пользу гидропривода. Такие агрегаты отличаются следующими преимуществами:

- Большей плавностью в работе.

- Меньшим уровнем шума.

- Возможностью более точного прижима валка к деформируемому металлу.

- Повышенной надёжностью при эксплуатации.

Технологические параметры и характеристики вальцовочных агрегатов для листовой гибки металла регламентируются требованиями ГОСТ 10664-82.

Вальцовка листового металла и изготовление вальцов своими руками

Такая технологическая операция, как вальцовка листового металла, остается распространенной уже на протяжении достаточно продолжительного времени. Конечно, вальцы, используемые для обработки листового металла, с момента своего изобретения претерпели серьезные изменения, но принцип их действия практически не изменился. Развитие современных технологий привело к тому, что сегодня на рынке можно без особых проблем найти оборудование, позволяющее выполнять такую сложную технологическую операцию, как вальцевание, даже в домашних условиях.

Вальцовка листового металла на электромеханическом станке

Особенности технологии

Вальцевание, которому могут подвергаться изделия не только из металла, но и из других пластичных материалов (резина, пластик и др.), представляет собой процесс, необходимый для придания листовым заготовкам требуемой конфигурации. Несмотря на то, что наиболее распространенной является вальцовка листового металла, подвергаться такой технологической операции может и трубопрокатная продукция.

При этом используется специальное оборудование, основными рабочими элементами которого являются валы, воздействующие на заготовку из листового проката. Если необходимо придать ей цилиндрическую форму, технологическая операция носит название вальцовки (или вальцевания). Когда же требуется увеличить диаметр трубы, процедуру называют развальцовкой.

Принцип работы 3-х валкового листогибочного станка

На промышленных предприятиях для выполнения операций вальцовки или развальцовки используют оборудование с электрическим или гидравлическим приводами, а в домашних условиях для этого применяют станки с ручным приводом, которые могут быть как серийными, так и самодельными. Высокой популярности таких технологических операций, как вальцевание и развальцовка, предполагающих деформирование металла в холодном состоянии, способствует несколько факторов.

- Сталь или другой металл, из которого изготовлены обрабатываемые изделия, не подвергаются температурному воздействию и, соответственно, не изменяют своих первоначальных характеристик.

- В структуре материала, который подвергнут такой обработке, не образуются внутренние трещины.

- Обрабатываемое изделие деформируется равномерно по всей своей поверхности.

- При помощи холодного деформирования, процесс которого можно контролировать, изготавливают изделия с максимально точными геометрическими параметрами.

Благодаря перечисленным преимуществам с помощью этих технологических операций выполняют обработку не только крупногабаритных, но и миниатюрных изделий из стали и других металлов (таких, например, как детали ювелирных украшений).

Используемое оборудование

Оборудование, которое используется для вальцевания, отличается не только своей универсальностью, но и простотой конструкции, поэтому его несложно изготовить своими руками. Конечно, самодельные станки для вальцевания оптимально подходят для домашнего использования, а для оснащения производственного цеха, где нагрузка на такое оборудование достаточно велика, лучше всего приобретать серийные модели вальцов, представленные на современном рынке в большом разнообразии.

Как серийные, так и самодельные модели станков, при помощи которых осуществляется вальцевание, работают по принципу обкатки листового материала вокруг основного валка, расположенного сверху. В таком процессе принимают участие и боковые валки, которые можно перемещать, регулируя тем самым диаметр формируемой обечайки.

Валки этого станка вращаются вручную, а приближение верхнего ролика производится с помощью двух рукояток

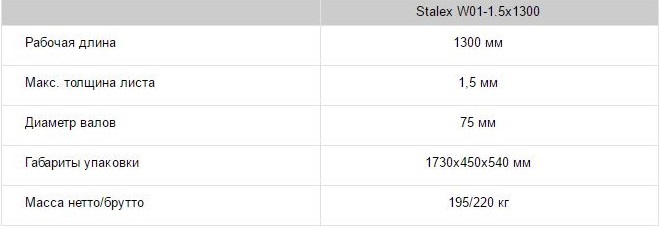

Важными характеристиками вальцов является радиус их рабочих элементов – валков, а также наибольшая толщина и ширина обрабатываемой детали. Радиус валков, в частности, оказывает влияние на такой параметр, как минимальный радиус изгиба заготовки. Чем валки больше в своем диаметре, тем, соответственно, больше значение минимального радиуса изгиба заготовки из листового металла. На величину минимального радиуса изгиба также оказывает влияние и толщина самого листа. Как правило, для вальцов минимальный радиус изгиба листовой заготовки должен быть 5-10-кратным ее толщине.

С учетом высоких нагрузок, которые испытывают в процессе работы валки, для их изготовления используют только высокопрочную сталь, что позволяет значительно улучшить их эксплуатационные характеристики. По количеству рабочих элементов различают двух-, трех- и четырехвалковые станки, причем наиболее популярными являются два последних вида.

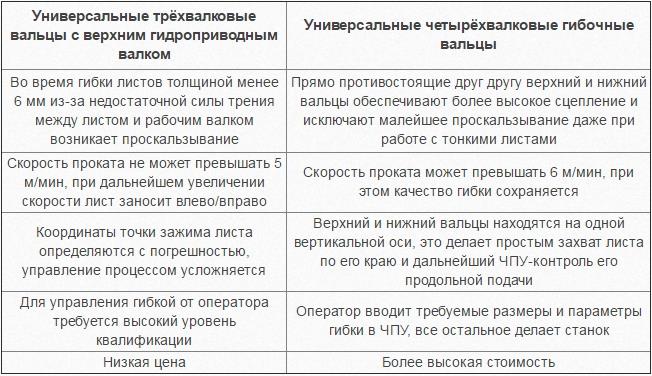

Основные различия между 3-х и 4-х валковыми станками

Вальцы листогибочные 3-х валковые, рабочие элементы которых могут располагаться симметрично и ассиметрично, хотя и отличаются приемлемой ценой, обладают такими недостатками, как:

- невысокая скорость вальцевания (не более 5 м/мин);

- сложность выполнения обработки заготовок толщиной менее 6 мм, которые могут просто проскальзывать между валками;

- отсутствие точных координат у точки зажима обрабатываемого изделия.

Всех подобных недостатков лишены вальцы, на которых установлен дополнительный – четвертый – вал. За счет надежного зажима листовая заготовка из металла в процессе обработки не проскальзывает между валками. При этом обеспечивается высокая скорость вальцевания – 6 м/мин и более.

Станок с 4-х валками способен изготавливать, помимо цилиндрических, овальные и полицентрические заготовки

Вальцы данного типа, как правило, оснащаются автоматизированными системами управления, что положительно сказывается не только на их производительности, но и на точности выполняемой обработки. Большим и, пожалуй, единственным минусом такого устройства является его высокая стоимость.

Классификация вальцов по типу привода

По типу используемого привода оборудование для вальцовки заготовок из листового металла делят на следующие категории:

- ручное;

- электрическое;

- гидравлическое.

Наиболее простыми по конструкции являются вальцы с ручным приводом, именно их домашние мастера чаще всего собирают своими руками для собственных нужд.

На простых трехвалковых вальцах зажим заготовки, вращение валов и формирование радиуса загиба выполняется вручную

Значимыми преимуществами такого устройства, которое не требует никакого дополнительного питания для своей работы, являются:

- компактность и, соответственно, высокая мобильность;

- надежность;

- простота эксплуатации и обслуживания;

- невысокая стоимость (особенно в том случае, если вальцы собраны своими руками).

Из минусов станков данного типа следует отметить:

- невысокую производительность;

- невозможность, особенно в случае с самодельными станками, выполнять вальцевание изделий из листового металла большой толщины (более 2 мм);

- необходимость приложения значительных физических усилий для гибки листовых заготовок из стали.

Электромеханические двухсторонние вальцы с программным управлением

Более производительными и эффективными в работе являются станки, оснащенные электрическим приводом. Конечно, их стоимость, даже если они изготовлены своими руками, выше, чем цена ручных вальцов, зато они позволяют обрабатывать листовые изделия значительной толщины.

Самыми мощными являются вальцы, работающие от гидравлического привода. Возможности таких станков, которые отличаются большими габаритами, позволяют успешно выполнять вальцевание листовых заготовок из металла даже очень значительной толщины. Устройства данного типа, как правило, устанавливаются на промышленных предприятиях, где к мощности, надежности и функциональности оборудования предъявляются высокие требования.

Промышленные вальцы с гидравлическим приводом

Изготовление листогибочных вальцов своими руками

Благодаря простоте конструкции ручных вальцов изготовить их своими руками несложно. Естественно, чтобы собрать работоспособный самодельный станок, на котором будет выполняться обработка листового металла, надо обладать определенными навыками и иметь в своем распоряжении все необходимые инструменты и расходные материалы. Кроме знакомства с рекомендациями по выполнению такой процедуры, желательно посмотреть и видео на данную тему.

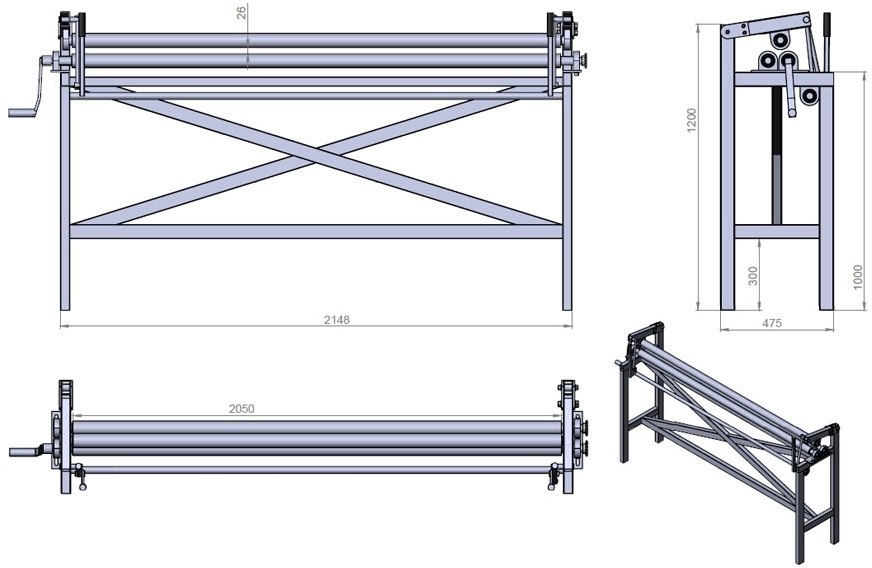

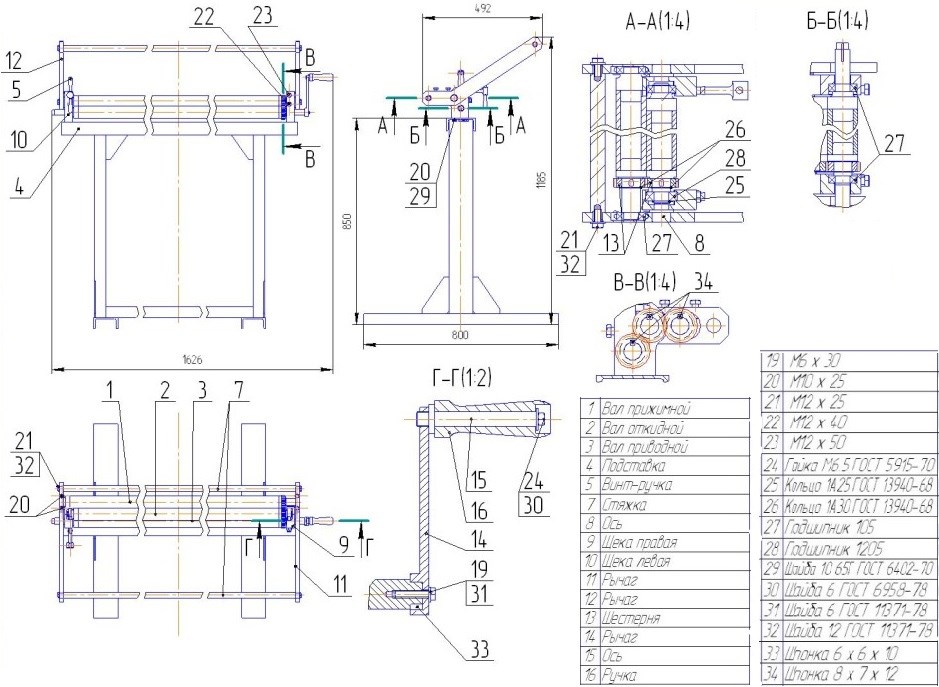

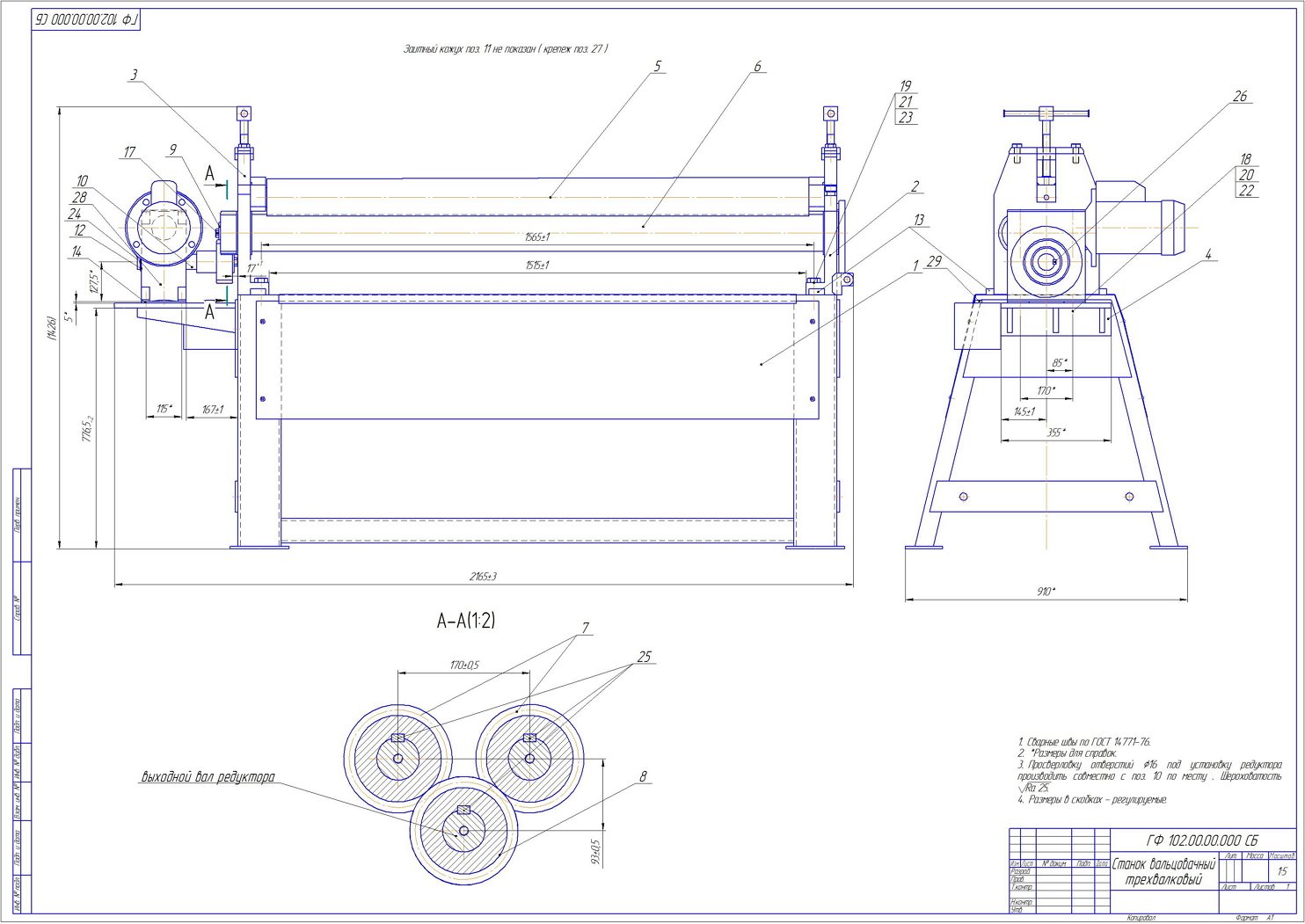

Чертеж самодельных ручных вальцов для прокатки широких заготовок (нажмите для увеличения)

Первое, что вам потребуется для изготовления своими руками вальцов, – это чертежи, которые можно найти в интернете или составить самостоятельно. Сделав чертежи, можно приступать к подготовке материалов и сборке конструктивных узлов, из которых будет состоять ваш самодельный станок. К таким узлам, в частности, относятся:

- рама вальцов, на которой фиксируются все остальные их элементы;

- боковые стойки, в подшипниковые узлы которых будут устанавливаться валки;

- непосредственно сами валки, изготовленные из высокопрочной стали (количество и диаметры данных элементов зависят от того, какими техническими возможностями вы хотите наделить свое устройство);

- рукоятка, которая будет приводить во вращение нижние валки;

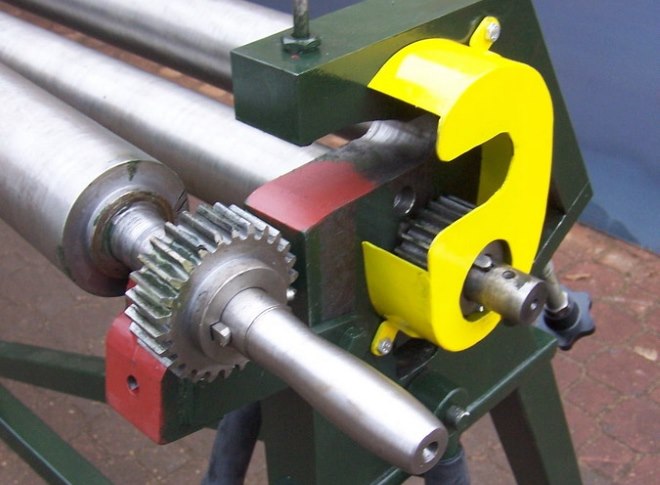

- приводной узел (цепной или зубчатый), обеспечивающий синхронное вращение нижних валков (следует иметь в виду, что вращаться такие валки должны в одну сторону);

- нажимной узел пружинного типа, за счет которого обеспечивается прижатие верхнего валка к поверхности листовой заготовки из металла.

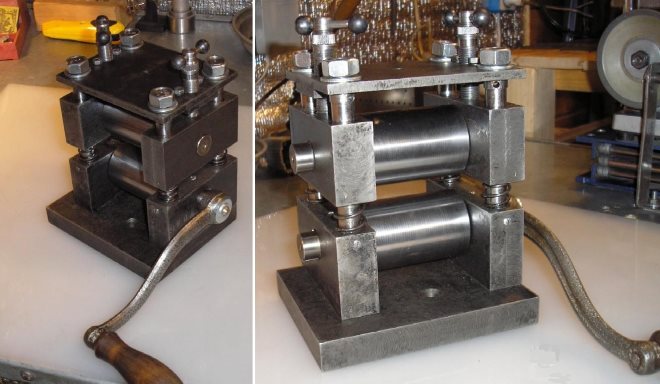

Компактные самодельные вальцы для обработки узких заготовок

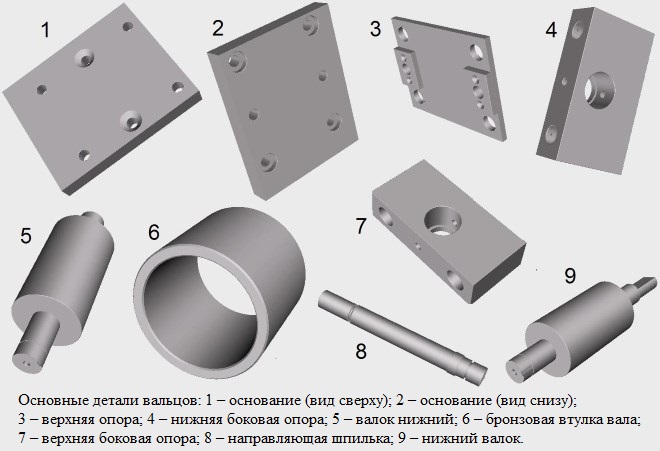

Основные детали компактных вальцов

Сборка вальцов начинается с изготовления рамы, которую можно сварить своими руками из стальных заготовок большой толщины. Размеры данного элемента, естественно, необходимо сверять с имеющимся у вас чертежом. В качестве боковых стоек, которые также при помощи сварки фиксируются на раме, можно использовать мощные швеллеры из низкоуглеродистой стали.

Элементы приводного узла фиксируются на одной из стоек, для чего на ней предусматриваются специальные отверстия. После того как боковые стойки с приводным узлом полностью смонтированы, в их подшипниковые узлы устанавливаются сами валки, которые необходимо выставить на параллельность и только после этого выполнять окончательную фиксацию всех остальных узлов.

Вариант листогибочных вальцов, изготовленных своими руками

Перед началом работы на станке, который вы собрали своими руками, следует выполнить на нем пробную гибку, чтобы сразу обнаружить все имеющиеся недостатки и устранить их.

Выяснить, как правильно работать с вальцами, вам может помочь видео, но, в сущности, этот процесс не представляет больших сложностей. Вальцевание, на каком бы оборудовании оно ни выполнялось, осуществляется в следующей последовательности.

Ручные трехвалковые вальцы своими руками: чертежи, фото, видео

Вальцы представляют собой универсальное оборудование, позволяющее эффективно справляться с листогибочными операциями. Изготовить вальцы своими руками не так уж трудно, но для этого необходимо предварительно познакомиться с серийными моделями, их конструкцией и принципом действия.

Трехвалковые ручные вальцы – наиболее подходящая конструкция для самостоятельного изготовления

Особенности конструкции

Вальцы (их еще называют листогибочным станком) позволяют осуществлять контролируемую пластическую деформацию листов, изготовленных из металла. Работающее по принципу проката, такое устройство оснащается несколькими валами, которые при прохождении между ними металлической листовой заготовки или труб изменяют их конфигурацию. Серийные модели такого листогибочного оборудования и самодельные вальцы работают по одному принципу и, соответственно, имеют схожую конструкцию. Рассмотрим основные элементы станка.

Устройство трехвалковых вальцов ручного типа

Это несущий элемент, обеспечивающий устойчивость вальцов, а также правильное взаимное положение всех их составных частей.

Две вертикальные опорные стойки

В их подшипниковых узлах и устанавливаются валы, которых может быть всего два (двухвалковый станок), три (трехвалковый) и даже четыре. В конструкции большинства вальцов, оснащенных тремя рабочими органами, два нижних валка могут изменять свое положение только в горизонтальной плоскости, а третий – упорный, расположенный сверху, – еще и регулируется по высоте. Кроме того, верхний валок для снятия готовой детали оснащается механизмом быстрого опрокидывания.

Механизм подъема верхнего прижимного вала

В процессе выполнения обработки листовой заготовки валки должны совершать вращение, для чего любой вальцовочный станок оснащается приводным механизмом, который может быть цепным или зубчатым. Схема работы таких вальцов такова, что во вращение приводятся только нижние валки, а верхний, плотно прижимаясь к поверхности обрабатываемой заготовки, вращается под действием сил трения.

Схема работы валков

Вальцы могут оснащаться приводами различного типа. Так, в зависимости от данного параметра различают вальцовочные устройства следующих категорий.

Это наиболее простые вальцы, которые чаще всего и изготавливают своими руками. Для приведения в действие таких устройств могут использоваться цепные и зубчатые передачи, параметры которых следует подбирать в зависимости от характеристик обрабатываемого материала. Вальцы ручные с учетом того, что для работы на них требуется прикладывать значительные физические усилия, используется преимущественно для обработки небольших заготовок.

С электрическим приводом

Такие вальцы по уровню своей производительности относятся к средней категории. Вальцы трехвалковые с электрическим приводом за счет достаточно высокой мощности приводного механизма позволяют выполнять обработку заготовок значительных размеров.

Электромеханические вальцы часто являются модификацией ручного станка, к которому добавили двигатель и пульт управления

Это наиболее мощное из всего представленного на современном рынке вальцовочного оборудования. За счет того, что гидравлический привод, которым оснащены такие вальцы, позволяет их рабочим органам воздействовать на заготовку с большим усилием, на таком устройстве можно эффективно обрабатывать металлические листы даже очень значительной толщины.

Среди промышленных гидравлических вальцов есть даже такие гиганты

На качество выполняемой на вальцах обработки в первую очередь оказывают влияние характеристики валков. Поскольку валки испытывают в процессе работы значительные механические нагрузки, для их изготовления используют высокопрочную инструментальную сталь. Кроме механического воздействия, при обработке листовых заготовок значительной толщины, которые предварительно нагревают для придания им большей пластичности, валки испытывают еще и термическое воздействие. Следует отметить, что такое воздействие, которое может быть очень значительным, достаточно негативно отражается на эксплуатационных характеристиках валков.

Улучшить качество обработки, выполняемой на вальцах, позволяет их оснащение системами ЧПУ, в задачи которых входит координирование всех режимов работы станка (взаимное положение валков, величина оказываемого на заготовку давления и др.).

Основные технические параметры

Как сделать листогибочный станок своими руками? Для этого необходимо не только разработать чертежи такого устройства, но и определиться с его техническими характеристиками. Лучше всего взять за основу конструкцию серийной модели и уже самостоятельно адаптировать ее под собственные потребности.

Сборочный чертеж трехвальцового станка заводского изготовления (нажмите для увеличения)

Учитывая тот факт, что свои вальцы вы собираетесь установить в определенном помещении, следует сразу определиться с их габаритами. От данного параметра, который напрямую зависит от длины устанавливаемых валов, будет зависеть, какой ширины листовые заготовки вы сможете обработать на устройстве, изготовленном своими руками. Определяясь с размерами ручных вальцов, следует также учитывать и то, что выполнять на них обработку листовых заготовок с шириной более 1,2 метра будет достаточно тяжело физически. Масса самодельного станка будет оказывать влияние на возможность его перемещения по помещению и транспортировки.

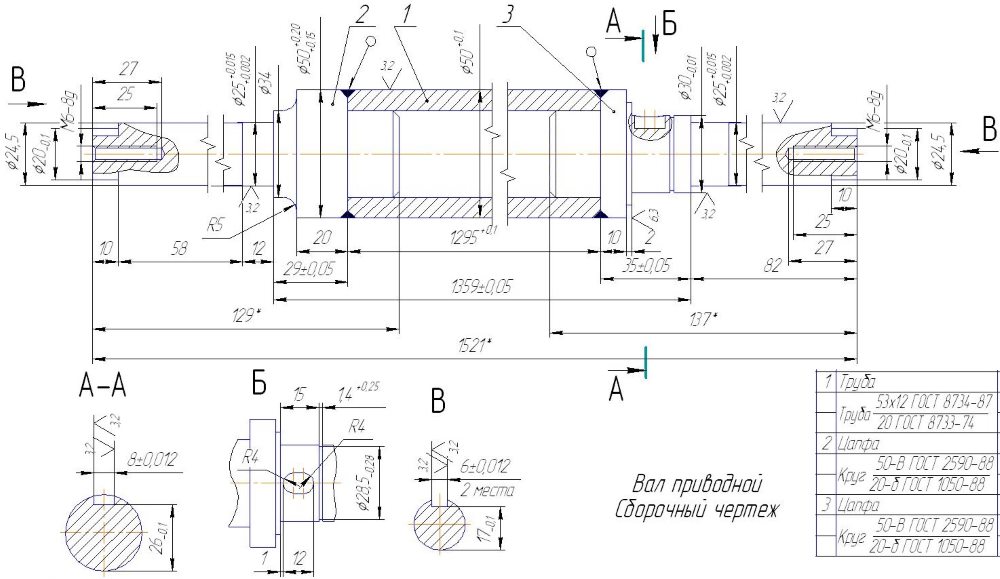

Вал приводной. Чертеж (нажмите для увеличения)

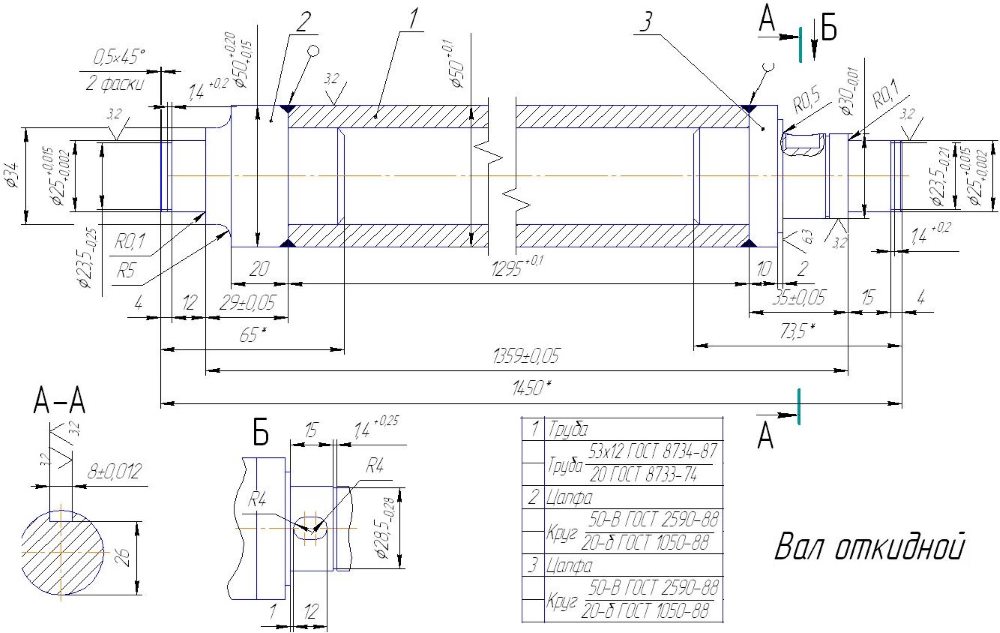

Вал откидной. Чертеж (нажмите для увеличения)

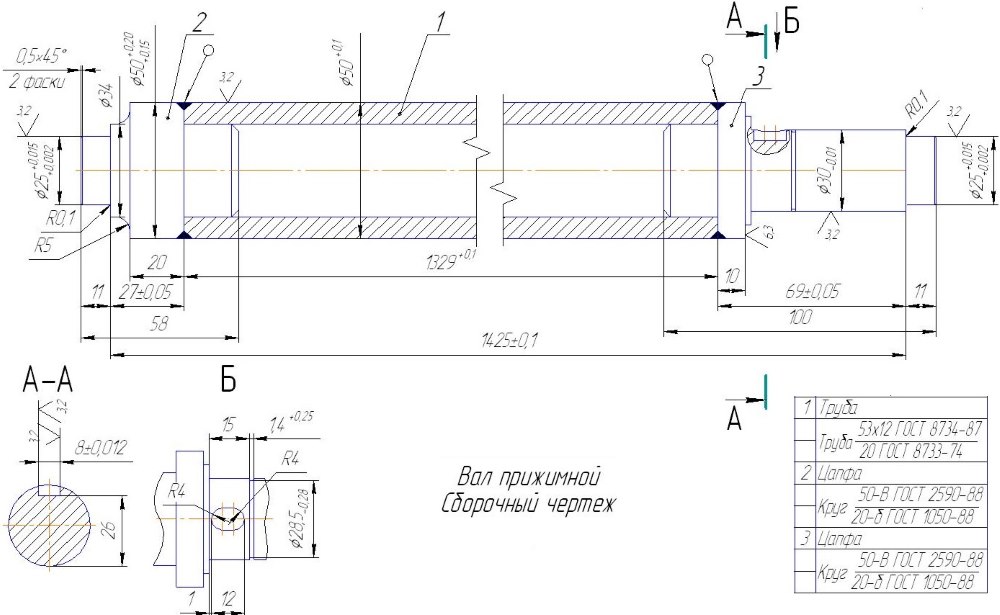

Вал прижимной. Чертеж (нажмите для увеличения)

Чертеж трехвалковых листогибочных вальцов с электроприводом (нажмите для увеличения)

Кроме габаритов и массы будущих вальцов, надо определить следующие характеристики такого оборудования:

- диаметр валков – основных рабочих органов устройства (от данного параметра, который является достаточно важным, будет зависеть то, с каким максимальным радиусом вы сможете сгибать обрабатываемые металлические листы);

- максимальное расстояние, на котором верхний упорный валок сможет располагаться от нижних;

- максимальное расстояние, на которое смогут раздвигаться нижние валки;

- скорость, с которой обрабатываемый листовой материал сможет перемещаться между валками.

Определится с размерами и конструкцией станка поможет изучение технических параметров заводских моделей

Важным параметром, на который следует обращать особое внимание при разработке чертежа будущих вальцов, является жесткость их конструкции. При обработке металлических листов значительные механические нагрузки испытывают не только валки, но и все остальные узлы – станина, приводной механизм и др. Именно поэтому выбирать схему работы вальцов, а также подбирать материалы для ее реализации следует с особой тщательностью.

Чаще всего принимаются за изготовление вальцов 3-х валковых, так как увеличение количества рабочих органов таких маломощных ручных устройств приводит к увеличению и уровня нагрузки, оказываемой на его приводной механизм.

Рекомендации по изготовлению вальцовочного станка

После того как чертежи ваших будущих вальцов разработаны, а материалы подготовлены, можно приступать к изготовлению станка. Перед его сборкой вам надо изготовить следующие элементы.

На ней будут установлены нижние валки оборудования. Изготовить такую раму можно из двух листов толстого металла, которые соединяются между собой ребрами жесткости (можно использовать для этого несколько труб). К боковой поверхности листов, из которых будет изготовлена рама, для придания им дополнительной жесткости необходимо приварить стальные уголки. Опорные валы на элементы такой рамы устанавливаются в специальные пазы, которые следует предварительно разметить и вырезать.

Самодельная рама в сборе с валками

На них будет располагаться верхний валок. Для изготовления таких стоек лучше использовать не трубы, а массивный П-образный профиль из стали. Для обеспечения вертикального перемещения верхнего валка подойдет червячная передача.

Он будет состоять из трех звездочек, цепи и механизма ее натяжения.

Вид станка с торца до закрепления деталей приводного механизма

Самодельный привод станка можно собрать и на основе шестереночной передачи

Сами валки, которые и будут выполнять основную работу по деформированию листового металла, лучше приобрести в заводском исполнении, а не использовать для этого трубы или не пытаться выточить их на токарном станке самостоятельно.

Вам также потребуются болгарка, сварочный аппарат, дрель и набор слесарных инструментов. Порядок действий по изготовлению вальцов своими руками выглядит следующим образом.

- Предварительно подготовленные узлы станка, размеры которых должны точно соответствовать чертежу, соединяются между собой при помощи сварки.

- Верхний и нижние валки устанавливаются в предварительно подготовленные для них места на станине и опорных стойках.

- Собирается приводной механизм вальцов.

- После сборки оборудования проводится тестирование работоспособности его составных элементов и корректность их взаимодействия друг с другом.

По описанной выше схеме (с небольшими конструктивными отличиями) можно также изготовить своими руками станок для гибки металлических труб.

Самодельные листогибочные станки (листогибы)

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Чертеж гибочного станка для листового металла Листогиб — проекция сбоку Другая модель

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Самодельные вальцы для листового металла

Ввиду малости усилий и моментов, вальцы своими руками в большинстве случаев обходятся без электродвигателя. Для их изготовления вам потребуется следующее:

Ротационная гибка листового и широкополосного металла востребована в производственной деятельности и мелких компаний, и ремонтных мастерских. Вальцы своими руками смогут изготовить даже домашние умельцы, сэкономив при этом на приобретении аналогичного промышленного оборудования.

Преимущества ротационной гибки на вальцах

В процессе деформировании металла на машинах ротационного действия (какими и являются вальцы) основное деформирующее усилие прикладывается не одновременно ко всей поверхности заготовки, а постепенно, по мере того, как в очаг деформации вовлекаются все новые объемы металла. В результате усилие значительно уменьшается, а некоторое снижение производительности гибки в большинстве случаев некритично. Кроме того, сам принцип работы листогибочных вальцев настолько прост, что для самостоятельного изготовления вальцовочного станка не потребуется существенных затрат труда и исходных материалов.

Последовательность операций листовой вальцовки заключается в следующем:

- Исходную заготовку (лист или широкая полоса) заправляют в начальный зазор между рабочими валками.

- Опускают подвижный валок до надежного прижима заготовки к нижним валкам.

- Проворачивая подвижный валок, изгибают заготовку. Количество оборотов инструмента может быть разным — все зависит от ровности поверхности заготовки.

- Когда нужное качество гибки достигнуто, деталь извлекают из валков.

Таким способом можно получать продукцию типа цилиндров и конических деталей, производить правку полос и т.д. Усилие ротационной вальцовки невелико, поскольку трение в ходе штамповки минимально, и необходимо лишь для фиксирования заготовки в валках. Более существенен крутящий момент, но и его значения относительно малы. Они определяются только величиной плеча приложения усилия. Более заметно на усилие процесса влияют физико–механические характеристики материала, и его толщина (для толстолистовых заготовок резко возрастает момент сопротивления сечения). Поэтому ротационная вальцовка выгодна для малоуглеродистой стали толщиной не более 4 мм, жести, алюминия и других высокопластичных металлов и сплавов.

Ввиду малости усилий и моментов, вальцы своими руками в большинстве случаев обходятся без электродвигателя. Более того, электромеханический привод приводит к увеличению металлоемкости станка и усложнению его конструкции. Так, потребуется понижающий редуктор, промежуточный вал, и, возможно, тормоз.

Выбор и обоснование конструктивной схемы станка

Листогибочные вальцы различаются по следующим параметрам:

- По количеству рабочих валков: могут быть трех– или четырехвалковыми (установки с большим числом валков встречаются редко).

- По схеме расположения валков. Имеются механизмы, оси валков которых расположены симметрично и асимметрично поперечной оси.

- По способу фиксации валков в станине — на подшипниках качения или скольжения.

- По типу привода — от вальцев ручных, до приводимых в действие двигателями переменного и (реже) постоянного тока.

Вопрос — как сделать вальцы, которые будут предназначены для листового металла — следует начать с разработки технического задания. При этом следует учесть, что ручной привод эффективен при гибке изделий с толщиной не выше 0,8…1.2 мм, и при ширине не более 500…800 мм, иначе приводную рукоятку придется делать очень длинной. Это не только неудобно, но и приведет к увеличению размеров производственной площади, где предполагается установить агрегат.

По той же причине трехвалковую схему стоит предпочесть четырехвалковой — сложность изготовления возрастет, а видимых выгод пользователь не получит. Тем более нет смысла делать вальцы с еще большим количеством валков (например, семивалковые исполнения нужны при необходимости выполнения радиусной гибки листовых изделий на диаметры от 1500…1600 мм).

Более сложным является вопрос симметричности расположения валков в трехвалковых вальцах. Симметричная схема (при которой валки располагаются равносторонним треугольником: нажимной — сверху, а рабочие — снизу) конструктивно проще и технологичнее в изготовлении. Однако, после обработки на таком оборудовании передний и задний края заготовки на некотором расстоянии (примерно половины от межосевого) останутся прямыми и потребуют повторного цикла деформирования. Если на вальцах предполагается производство толстолистовых изделий преимущественно типа цилиндров с изогнутыми краями, то придется изготавливать асимметричную машину.

Таким образом, оптимальной для изготовления в домашних условиях можно считать установку с тремя симметрично расположенными рабочими валками.

Состав узлов и особенности их изготовления

Вальцовочные станки с ручным приводом состоят из следующих узлов:

- Сварной станины рамного типа, которая, в свою очередь, состоит из двух опорных стоек, связанных для повышения жесткости крест–накрест профильными трубами или квадратными стальными стержнями. Для повышения устойчивости конструкции к нижним торцам опорных стоек можно приварить подпятники.

- Узла регулировки расстояния между подвижным и неподвижным валками.

- Рукоятки вращения верхнего валка (для увеличения скорости вращения валков можно предусмотреть повышающую передачу, для чего следует снабдить вал рукоятки зубчатым колесом, а на одном из валков установить соответствующую шестерню).

- Рычажных устройств для осевого перемещения верхнего валка (при установке исходной заготовки в зазор между валками).

- Собственно валков, два из которых — нижние, устанавливаются в подшипники опорных стоек, а верхний, нажимной — в оси поворотного рычага.

- Фиксатора положения нажимного валка, который учитывает толщину обрабатываемого металла.

- Опорной трубы, на которую укладывается исходная заготовка (вместо трубы можно смонтировать небольшой приемный столик из холоднокатаной стали толщиной 6 мм).

Многие детали для конструкции можно позаимствовать от списанных рольгангов, предназначенных для подачи листа, например, к листовым ножницам.

Порядок изготовления и сборки в условиях домашней мастерской вальцев ручных с тремя валками заключается в следующем.

Определяются с размерами установки. Например, с уменьшением расстояния между опорными стойками (по сравнению с теми, что указаны на рисунке), можно пропорционально увеличить диаметр валков, при этом предельно допустимое значение их прогиба при деформировании не увеличится. Уменьшать поперечное сечение опорных стоек при этом не следует.

Далее изготавливают рабочие валки. Для этого используют толстостенные трубы, причем они должны быть либо холоднокатаными, либо изготовленными из нержавеющей стали: таким образом можно обеспечить нужную шероховатость рабочей поверхности. Горячекатаный прокат использовать не рекомендуется из–за высокой трудоемкости очистки с последующей шлифовкой поверхности будущих валков.

Подбирают под свои потребности нужный типоразмер подшипникового узла. Для подшипников скольжения лучше принимать стандартные узлы, изготовленные по ГОСТ 27672. Ввиду малых окружных скоростей и усилий деформирования, надобности в применении подшипников качения нет.

Следующий этап изготовления вальцев — монтаж валков. Его надо выполнять, используя лазерный уровень, чтобы исключить перекос инструмента, и с учетом зазора между нижними валками. Отверстия под крепеж корпусов подшипников к стойкам стоит выполнять овальными, для последующей регулировки.

Убедившись в легкости вращения нижних валков, приступают к установке механизма перемещения верхнего валка. Валковые рычаги проектируют так, чтобы в конечном положении ось нажимного валка располагалась точно между осями нижних валков, а ход рычага соответствовал возможности извлечения готового изделия из зоны гиба. Второе плечо рычага выполняют с несколькими отверстиями, в которые при регулировке технологического зазора будут вставляться фиксирующие штифты. Процесс подгонки размеров производят с одной установки, учитывая то, что левый и правый рычаги отличаются зеркально друг от друга.

Последний этап перед опробованием станка — монтаж опорного стола или трубы. Для удобства на ней стоит предусмотреть подвижные ограничители ширины заготовки.

Самодельные вальцы можно устанавливать и вне помещений, тогда придется дополнительно изготовить защитный кожух. Часто его делают откидным, используя при работе вальцев в качестве задней опоры деформируемому металлическому листу.

Читайте также: