Вальцовка листового металла на токарном станке

Вальцовочный станок (валковая машина, вальцы) представляет собой универсальное оборудование, используемое в сфере строительства и ремонта для гибки различных металлов.

1 Зачем нужны вальцовочные агрегаты и какими они бывают?

Такие станки применяются на любом современном предприятии для производства из листового металла конических, овальных и цилиндрических изделий. Процедура изготовления подобных конструкций называется вальцеванием. Она дает возможность получать любые трубы, заготовки для последующей штамповки, разнообразные готовые изделия из металла.

Простое вальцовочное оборудование также используется в быту, когда требуется своими руками сделать желоба, дымоходы, трубы, воздуховоды, прочие изделия для кровельных и строительных работ. Современные валковые машины позволяют работать практически с любыми металлами. Они без проблем сгибают листы из нержавеющей стали, легированных и углеродистых сплавов, алюминия, чугуна.

Имеются и модели вальцовочного оборудования, которые работают с поликарбонатными заготовками.

Все описываемые нами агрегаты для гибки листового металла делят на следующие группы:

- ручные;

- электромеханические;

- гидравлические.

Ручной станок может монтироваться на стойке (напольный) либо на верстаке (настольный). Он не имеет механического привода, поэтому для выполнения работ на нем требуется применять мускульную силу. Ручные станки очень просты в использовании. Их элементарная конструкция обеспечивает высокую надежность эксплуатации оборудования на протяжении длительного времени.

Ручные вальцы предназначены для получения труб и других изделий из листового металла толщиной до 1,5–2 миллиметров. Они легкие и компактные, что позволяет переносить их и применять непосредственно на объекте выполнения тех или иных работ (кровельных, ремонтных). А главное, им не нужно электричество. По цене настольный и напольный ручной агрегат всегда предпочтительнее электромеханического.

Станки с электрическим мотором, оснащенным редуктором, более эффективны в эксплуатации. Они облегчают и значительно ускоряют процесс гибки труб. Электромеханический агрегат устанавливается стационарно в соответствующем цехе предприятия и применяется для обработки металла толщиной до 4 миллиметров.

Гидравлическое оборудование относится к тяжелому классу. Оно используется для изготовления труб и иных конструкций в промышленных масштабах на энергомашиностроительных, судостроительных и машиностроительных комбинатах. По своему техническому потенциалу гидравлический станок превосходит электромеханический и ручной в несколько раз. На гидравлике можно производить трубы из листов металла толщиной до 8 миллиметров. Нередко гидравлическое оборудование оснащается программным управлением.

2 Немного о конструкции и принципе работы станков

Основной узел описываемых станков – литая станина. Делают ее из стали или чугуна. На станину монтируется специальный деформационный механизм, состоящий из нескольких (3–4) валков. Два валка являются неподвижными, вращение в процессе работы совершают третий и, если есть, четвертый. Подвижные валы, кроме того, могут перемещаться по вертикали.

Верхний валок фиксируется на станине по схеме, дающей возможность быстро снять его при необходимости либо оперативно настроить для производства труб с разным сечением. Регулировка данного элемента конструкции выполняется единым винтом барашкового типа. При наличии канавок на рабочих валках на них можно сгибать не только трубы, но и прутки или толстую проволоку. Ручной станок для гибки металла обычно имеет три валка, электромеханический – 3–4. А вот гидравлические установки всегда выпускаются с четырьмя валками.

Процесс изготовления труб на любом агрегате при этом по-настоящему прост:

- сначала лист металла посредством специальной рукоятки на станке зажимают между средним и крайним валом;

- затем прижимают третьим валком к ним заготовку;

- начинают вручную вращать валки либо запускают электродвигатель.

Проходя через валы с определенной скоростью, металл сгибается под нужными углами. Чтобы сделать своими руками трубы или желоба вполне достойного качества, можно приобрести ручной станок. По большому счету, его даже нет необходимости покупать (хотя стоят они и недорого), так как можно собрать самодельный агрегат и эффективно использовать его для выполнения мелких работ. О том, как это сделать, смотрите следующий раздел статьи.

3 Простой самодельный агрегат для вальцовки металла

Изготовить своими руками такой станок сможет каждый, кто поставит перед собой подобную задачу. Мы очень коротко опишем, из каких материалов и как именно можно сделать самодельный агрегат. Сначала требуется взять каркас из труб либо изогнутый профиль, который будет выполнять функцию станины.

Затем подготавливаем профиль П-образной формы (идеально, когда материалом для него служит закаленная сталь) для изготовления вертикальной опоры нашего оборудования. Деформирующий узел станка для вальцевания размещается в открытой (верхней) части профиля. Зафиксировать его можно при помощи струбцины, на которую нанесена резьба. Под станиной закрепляют нижнюю часть П-профиля.

После этого берем передаточную цепь, без которой вальцовое устройство не будет работать, и монтируем ее на звездочки. Здесь важно хорошо натянуть цепочку и обязательно проверить легкость ее хода.

Потом устанавливаем ручку подачи и крепим к станине весь механизм, используя подшипники качения. Вы сделали простейший ручной станок для вальцевания своими руками! Желательно предусмотреть в его конструкции специальный механизм, позволяющий выполнять регулировку зазора между валами. Тогда вы сможете производить обработку металла разной толщины.

Несложно изготовить своими руками и более сложный вальцовочный механизм. В интернете сейчас есть немало материалов по данному вопросу. Найдите сайт с соответствующей информацией, посмотрите на чертежи самодельных установок и сделайте своими руками то оборудование, которое идеально подойдет вам.

4 Популярные марки ручных станков

Современный рынок оборудования для металлообработки способен удовлетворить любые запросы. Каждый может найти нужный ему станок за вполне приемлемую стоимость. Несложно приобрести и недорогую компактную установку для гибки труб своими руками, и профессиональный напольный агрегат для крупного производственного цеха либо скромной частной мастерской.

Популярностью пользуются вальцы следующих производителей:

- Stalex. Любители и специалисты приобретают далее указанные модели вальцовочных механизмов от этого известного производителя – W01-0,8х1000, W01-2х1250, W01-0,8х915, W01-0,8х610, W01-0,8х305. Выбрать нужный агрегат несложно, в его маркировке первая цифра означает толщину листового металла, с которой работает станок, а вторая – его ширину. Вальцовочное оборудование под брендом Stalex изготавливается из высокопрочных марок стали, которые характеризуются высоким уровнем антикоррозионной защиты. На таких станках вы без труда сделаете своими руками множество разнообразных изделий, начиная от труб и заканчивая более сложными деталями.

- METALMASTER. Известные модели – MSR 1215 и MSR 1315 – трехвалковые механизмы высокой надежности. Работать за таким станком очень просто и удобно, никаких спецнавыков не требуется. Чаще всего продукцию METALMASTER покупают владельцы небольших мастерских, в которых осуществляется изготовление трубы (в том числе и профильной) различного сечения. Валки вращаются от рычага, на агрегатах указанных моделей возможна обработка прутков за счет наличия канавок на роликах.

- Энкор Корвет. Российский бренд, под которым выпускается вальцовочный агрегат Корвет-512. Станки под этой торговой маркой характеризуются невысокой стоимостью за счет того, что их собирают в Китае, и отличными техническими характеристиками. Корвет-512 позволяет своими руками сгибать трубы из листов толщиной не более 1,5 миллиметров.

Также вы можете купить оборудование других производителей – SAHINLER, JET, SCHWARTMANNS, PRINZING. Станки различаются по своей цене, но все они хорошо справляются со своей основной задачей.

5 Электромеханическое вальцовочное оборудование

Ассортимент механических вальцовочных станков с электродвигателем не менее впечатляющий. Востребованные электромеханические валковые машины производятся уже указанными фирмами, а также российскими заводами. Опишем несколько популярных моделей такого оборудования:

- ВЭМ (1250, 1000, 2000, 1500): трехвалковые агрегаты, работающие с листами шириной от 1000 до 2000 мм и толщиной от 0,8 до 2,25 мм (в зависимости от конкретной модели). Станки идеальны для отечественных производственных условий, они прочны и надежны, редко требуют ремонта, могут оснащаться разнообразными дополнительными приспособлениями (например, для сгибания профильной трубы). Такими агрегатами оснащены многие российские комбинаты.

- Stalex (серия ESR, модели – 1550х3.5, 1300х4,5, 1300х2,5, 1300х1,5): оборудование профессионального класса с асимметричными валками (нижние – регулируемые, верхний – неподвижный). Верхний валок в данных станках имеет поворотно-откидное устройство и дополнительно оснащается сверхнадежным зажимом эксцентрикового типа.

- METALMASTER (ESR 1315, 1345 и 1325): станки с прочной конструкцией из металла и ножным управлением, используемые для производства профильной трубной конструкции, а также любых других труб, систем водостока. Оборудование, кроме того, работает с арматурными прутьями. На вальцовочных установках ESR от METALMASTER монтируются двигатели мощностью 1,5–2,2 кВт. Все они обязательно снабжаются кнопкой экстренного выключения и сигнальными лампами на лицевой стороне, облегчающими процесс получения профильной или иной трубы из металлических листов.

Как видим, выбор вальцовочного оборудования в настоящее время очень хорош. Легко можно приобрести и профессиональные станки для использования на производствах, и любительские агрегаты для бытового применения.

Вальцовка листового металла: особенности процесса

Вальцовка — процесс гибки металла под давлением, в результате которого изделие приобретает цилиндрическую форму. Эту технологию используют на протяжении многих столетий, и за время своего существования она значительно усовершенствовалась. Появились новые инструменты, облегчающие процесс деформации твёрдых материалов.

Область применения

Процесс вальцевания листового металла представляет собой способ деформации, который производят непрофилированным вращающимся инструментом. Это операция холодной штамповки, при которой металл обретает форму конуса. После обработки таким способом структура заготовки становится плотнее, улучшаются ее основные свойства.

Деформацию металла применяют во многих случаях и для разных материалов. Например, вальцевание является подготовительным этапом для штамповки готового изделия. Эта же технология используется для первичной переработки заготовок.

Такой процедуре может подвергаться не только листовой металл, но и трубы, прутки и другие профили, изделия из резиновых смесей и пластмасс. Важно, чтобы материал был в необходимой мере пластичным.

Вальцовку металла часто применяют для уплотнения, сдавливания и плющения заготовок, для придания им равномерного лоска и толщины. Процесс может протекать и в холодном состоянии, и в нагретом. Возможно нагревание валков и изменение скорости прохождения заготовки.

Сегодня вальцовкой металла занимаются не только на производстве, но и в домашних условиях, для чего используют специальный одноименный инструмент. На предприятиях это большие станки с электро- и гидроприводами. Для ремонтных мастерских более подходят простые конструкции, часто изготовленные своими руками.

Технологический процесс деформации металла данным способом состоит из нескольких этапов:

- Подготовка оборудования — вальцов.

- Прокатка бруска или листа.

- Промежуточный отжиг.

- Обработка заусениц и трещин.

- Завершающий отжиг и прокатка.

Отсутствие заусениц и трещин — одно из главных условий качественного вальцевания. Такие дефекты могут появиться в случае чрезмерно сильного обжима валками бруска либо от неравномерного напряжения и отжига. Выявляют дефекты и устраняют их на четвертом этапе работы после промежуточного отжига. Если этого не сделать и продолжить прокатку, то трещины будут увеличиваться.

Устраняют брак затиранием трещин надфилем и отпиливанием, откусыванием заусениц. Затем, чтобы снять с металла напряжение, заготовку отжигают и продолжают прокатку металла. Образовавшиеся углубления выравниваются.

Характеристика процесса вальцевания

Принципиальная особенность вальцовки листового металла состоит в том, что процесс деформирования происходит по всей контактной поверхности. Это немного снижает производительность, но повышает стойкость прокатных рабочих валиков. К преимуществам вальцовки металла можно отнести:

- Снижение эксплуатационных расходов на оснастку и оборудование.

- Увеличение эксплуатационного срока инструментов и станков.

- Эффективное использование в условиях единичного и мелкосерийного производства.

- Снижение потерь от брака.

- Низкую стоимость вальцовочной машины в сравнении с гидравлическим или механическим прессом. Затраты на ее приобретение окупаются в течение полугода активного использования.

В процессе выполнения вальцовки оператор может изменять скорость деформирования металла. При других формовочных операциях штамповки это не всегда возможно.

Вальцовку листа металла можно выполнять в нескольких вариантах:

- в поперечном направлении подачи заготовки;

- в продольном направлении;

- при винтовой подаче.

Первый вариант используется для получения коротких труб, второй — длинных.

Процесс листовой вальцовки характеризуется следующими особенностями:

- Деформирование производится крутящим моментом, а не усилием. Значение крутящего момента зависит от условий контактного трения, диаметра рабочих валиков и физико-математических характеристик материала.

- При выполнении операции скорость вальцовки не влияет на энергетические затраты, напротив, при увеличении показателя рабочее усилие процесса снижается.

- Трение между валками напрямую зависит от поверхности. Снижение шероховатости приводит к снижению трения. Поэтому при постоянной эксплуатации вальцовочных машин необходимо периодически шлифовать поверхность оснастки.

При вальцовке стального изделия до 6 мм толщиной исходный металл обрабатывается в холодном состоянии. Если работают с деталями из толстолистового материала, применяют предварительный подогрев. Вальцовочную машину в таких случаях устанавливают возле печей с безокислительной нагревательной системой. Благодаря этому процесс образования поверхностной окалины снижается.

Если производят деформацию горячекатаного листового проката, перед вальцеванием правят лист. Это оговаривается техническими требованиями ГОСТа.

Типы вальцовочных станков

Используемое при вальцевании оборудование отличается простотой и универсальностью, поэтому для домашнего использования его можно изготовить собственноручно. Производственные цеха оснащают серийными моделями вальцов, которые сегодня на рынке представлены в большом ассортименте.

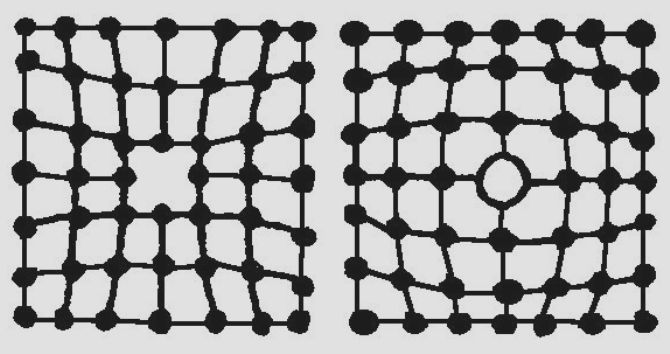

Все станки в зависимости от количества валков делят на четырех-, трех- и двухвалковые. Трехвалковые бывают симметричными и асимметричными. У четырехвалковых станков имеется дополнительный вал, что упрощает процесс вальцевания. Все элементы надежно сцеплены между собой, что сводит к минимуму вероятность выскальзывания листового материала и увеличивает скорость обработки.

По типу используемого привода вальцы бывают:

- гидравлические;

- ручные;

- электрические.

Вальцы с ручным приводом очень простые по конструкции. Такое устройство не требует дополнительного питания для работы и имеет такие преимущества:

- надежность;

- компактность и мобильность;

- невысокая стоимость;

- простота обслуживания и эксплуатации.

К минусам оборудования этого типа можно отнести:

- невозможность использования при вальцевании изделия из металла более 2 мм толщиной;

- невысокая производительность;

- для гибки листовой заготовки понадобится приложить значительные физические усилия.

Станки, оснащенные электрическим приводом, более эффективны. На них можно обрабатывать листовые металлические изделия значительной толщины.

Вальцы, работающие от гидравлического привода, самые мощные. Устройство такого типа отличается большими габаритами. Как правило, такое оборудование устанавливают на промышленных предприятиях.

Составные части вальцов

Вальцовочное оборудование бывает двух типов:

- станки с нажимным валиком, чаще всего расположенным посередине;

- установки с инструментом, размещенным эксцентрично.

Первый тип применяют для вальцовки толстого металла. Второй вариант используется при деформировании заготовок не более 2,5 мм.

В рассматриваемом оборудовании существенным различием является взаимное расположение валков: симметричное либо асимметричное. Более универсальными являются асимметричные машины. Они используются не только для свертки цилиндров, но и для разнообразного оформления кромки.

На практике чаще применяется схема с тремя симметрично расположенными валками, так как при обслуживании она более технологична. Такого типа вальцовочный станок с внешним приводом имеет следующие узлы:

- электродвигатель;

- клиномерную передачу или редуктор;

- вал с размещенным на нем основным валком;

- боковые стойки с узлами из подшипников: в быстроходных вальцах используют подшипники качения, а для мощности оборудования — скольжения;

- два приводных нижних валка;

- станина с двумя опорными стойками;

- защитный кожух для приемки полуфабриката при работе станка;

- система управления вальцами.

Регулируются технологические параметры оборудования изменением величины зазора между валками. В ручных моделях это выполняется с помощью винтового или храпового механизма, в автоматических станках — программно.

Изготовление листогибочного оборудования собственноручно

Чтобы собрать станок для обработки листового металла, необходимо наличие определенных навыков, расходный материал и инструменты.

Первое, что понадобится — составить самостоятельно или найти в интернете чертеж. Далее можно приступить к подготовке материалов и к сборке конструктивных узлов, к которым относятся:

- рама вальцов;

- боковые стойки;

- стальные валки (их диаметр и количество зависит от того, какой мощности будет устройство);

- рукоятка, приводящая нижние валки в движение;

- приводной узел (зубчатый или цепной), который обеспечивает синхронное вращение нижних валков;

- нажимной узел пружинного типа.

Начинают сборку вальцов с изготовления рамы. Ее можно сварить из толстых стальных заготовок согласно размерам, указанным в чертежах. Для боковых стоек подойдут мощные швеллеры из низкоуглеродистой стали, которые крепятся к раме при помощи сварки.

На одной из стоек фиксируются элементы приводного узла, для чего предусмотрены специальные отверстия. После монтирования боковых стоек в подшипниковые узлы устанавливаются валки. Их необходимо параллельно выставить и окончательно зафиксировать остальные узлы.

Вальцевание широко востребовано благодаря своим неоспоримым преимуществам. Так как это метод холодной деформации, в процессе обработки материал не подвержен действию высокой температуры. Такая особенность оставляет без изменений свойства материалов. Операция вальцевания дает возможность получить точную заготовку, полноценную деталь или декоративный элемент.

Вальцовка обечаек – как сделать красивые края у цилиндров?

Вальцовка обечаек – важнейший технологический процесс, без которого нельзя даже представить производство цилиндрических деталей. Рассмотрим более подробно его особенности, технологию и используемый инструмент.

1 Терминология и суть вальцовки

В первую очередь необходимо немного разобраться с основными понятиями. Вальцеванием называется обработка металлической заготовки давлением, в результате чего равномерно изменяется ее форма по всей длине. Это неотъемлемый этап производства многих деталей. Проводят такую операцию специальным инструментом – вальцовкой. После подобной обработки получают готовые детали либо заготовки, которые поступают на штамповку.

Обечайка – это конический либо цилиндрический конструкционный элемент. Он может быть выполнен в виде обода, кольца, недлинной трубы или барабана. Используются эти элементы при изготовлении котлов, различных резервуаров, баков, а также в иных металлоконструкциях. Для изготовления обечаек используют цветные, черные металлы и их сплавы.

2 Технология и особенности дефектов

В зависимости от геометрических размеров детали и прочностных характеристик металла вальцовка проводится с подгибом либо без подгиба листа. Также на эти параметры обращают внимание и при выборе оборудования. Изготавливаются обечайки следующих размеров: толщина находится в пределах от 3 до 100 мм, длина элемента 30–3100 мм, а их диаметр по наружной стороне колеблется от 20 до 280 см. Во время такой деформации напряжения в металле достигают своих предельных значений.

Состоит эта операция из двух стадий – гибки и непосредственно вальцовки. Отличие последней – перемещение гибки по всему периметру обрабатываемой детали. При этом сначала металл подвергается упругой, а затем пластической деформации. С уменьшением радиуса загибания будут возрастать усилия, а все из-за увеличения слоя металла, принимающего участие в волочении.

После вальцевания обечаек в металле могут возникнуть внутренние напряжения, которые существуют трех видов. Между отдельными зонами сечения и частями детали появляются зональные. Они наиболее опасны, так как способствуют возникновению различных дефектов, таких как коробление и трещины. Зависят они от градиента температур, возникающего между разными частями детали во время температурного воздействия.

Напряжения второго рода или, как их еще называют, структурные можно наблюдать среди зерен и внутри них. Возникает подобное явление из-за неодинаковых коэффициентов линейного расширения. Кроме того, способствует появлению напряжений второго рода и образование новых фаз различных объемов. Напряжения третьего рода возникают внутри объема нескольких ячеек кристаллической решетки.

Все эти напряжения имеют различную природу образования, при этом одинаковые последствия – искажение кристаллической решетки и возникновение упругих деформаций.

Устранить проблемы можно с помощью термообработки, так как в результате нагрева и охлаждения изменяется характер этих явлений. Например, во время повышения температуры поверхностные слои расширяются, а вот непрогретая сердцевина препятствует подобному. В результате возникают напряжения сжатия. При охлаждении все процессы происходят в обратном порядке. Поверхностные слои имеют меньшую температуру, в отличие от более глубоких, и подвержены напряжениям растяжения. После окончательного охлаждения температура выравнивается во всем объеме металла, но это вовсе не означает, что эти явления будут устранены. В детали могут сохраниться еще некоторые напряжения, они называются остаточными.

Чем еще полезна термическая обработка, такая как отпуск? Особенно потребность в ней испытывают закаленные стали, которым свойственно структурно-напряженное состояние. После повышения температуры материал становится более пластичным. С увеличением температуры должна быть более длительной и сама операция. При этом снимаются напряжения в большей степени.

3 Что справится с вальцеванием обечаек?

Вальцевание цилиндрических элементов возможно только при использовании специальных прессов или машин. Ручным способом проводить гибку обечаек недопустимо. Также чтобы получить высококачественную деталь, необходимо строго придерживаться технологии вальцовки обечаек.

Для изготовления этих конструкционных элементов на производстве огромной популярностью пользуются трехвалковые вальцы. Они могут быть как ручными, так и иметь механический либо электрический привод. В основном встречается расположение валков в виде треугольника: один сверху и два снизу. В зависимости от необходимых параметров готовой обечайки различаются диаметры валков. Отличаются они еще и длиной вальцевания, она может быть как 340, так и 2000 мм.

Естественно, на электрическом оборудовании работать значительно проще, однако и его стоимость на порядок выше, поэтому если в ваши планы не входит постоянное производство обечаек, то приобретать столь дорогостоящие машины нет смысла. Еще существуют устройства с одним плавающим валком. В этом случае вальцовка будет относительно этого элемента, который служит оправкой для получения обечаек заданного диаметра. Главный недостаток таких машин – необходимость постоянно перенастраивать и сменять рабочий инструмент, если нужно получить деталь иного размера.

Вальцовка листового металла – что происходит во время работы на станке?

Вальцовка листового металла – технологическая операция, которая используется человечеством уже на протяжении многих веков. Безусловно, за весь период существования она стала более совершенной, да и появились новые инструменты, способные максимально облегчить процесс. Сегодня каждый может произвести вальцовку своими руками.

1 Что такое вальцевание?

В первую очередь следует разобраться, что же собой представляет вальцевание. Это один из способов деформирования металла, в результате чего последний обретает необходимый рельеф, а именно форму конуса. Причем такой процедуре подвергается не только листовой металл, но и прутки, трубы и иные профили. Кроме этого материала можно обрабатывать пластмассы, резиновые смеси, главное, чтобы исходный образец был достаточно пластичен.

Делается эта операция посредством специального одноименного инструмента – вальцовки. На производстве используются громоздкие станки с гидро- и электроприводом, а вот для домашнего применения сойдут и более простые ручные конструкции, часто сделанные своими руками. Листовой металл пропускают через валки, в результате чего он обретает цилиндрическую форму. Если обработке подвергаются трубы, то такая операция носит название – развальцовка. С ее помощью можно увеличить диаметр полого элемента.

Почему этот вид обработки столь востребован в современном мире? Все благодаря неоспоримым преимуществам. Прежде всего это холодная деформация, т.е. материал не подвергается воздействию высоких температур, как при сварочных работах. А значит, и свойства его остаются неизменными. Также можно избежать таких нежелательных дефектов, как холодные и горячие трещины, поры, непровары и т. д. Отдав предпочтение этой обработке, вы можете рассчитывать на равномерное деформирование изделия по всей поверхности. Благодаря такой операции изготавливают точные заготовки, готовые детали и декоративные элементы. Еще стоит отметить, что вальцовка нашла широкое применение еще и в ювелирном деле.

2 Оборудование – схемы устройств и особенности

Станки для вальцевания в основном универсальны и очень просты в управлении. Да и при желании можно собрать такую машину своими руками. Конечно, если речь идет о производстве, то лучше потратиться и купить профессиональное оборудование, а вот в быту такой самодельный станок станет незаменимым помощником без ощутимых финансовых затрат. Рабочие элементы делаются только из высокопрочных материалов, что положительно сказывается на их эксплуатационном сроке.

Принцип работы этих машин основывается на процессе "обкатки" листового материала вокруг валка, расположенного сверху, а за счет перемещения боковых валков можно регулировать диаметр обечайки.

Стоит отметить, что абсолютно все вальцы имеют минимальный радиус и ограничение по толщине обрабатываемого металла. Причем чем толще будет лист, тем меньший радиус изгиба получится на выходе. Увеличив радиус самих валков, нужно быть готовым к тому, что при обработке тонколистовой заготовки на этом оборудовании уменьшится минимальный радиус гиба.

В зависимости от количества валков станки делятся на двух-, трех- и четырехвалковые. Наибольшей популярностью пользуются последние два вида. Трехвалковые вальцы бывают симметричными и асимметричными. В этом случае скорость обработки не превышает 5 м/мин, а лист толщиной менее 6 мм может проскользнуть между рабочими инструментами. Кроме того, точка зажима не имеет точных координат. К достоинствам такого оборудования следует отнести приемлемую стоимость.

Четырехвалковые станки имеют дополнительный вал, что значительно упрощает вальцевание. Скорость обработки может превышать даже 6 м/мин, а вероятность выскальзывания листового материала сводится к минимуму, так как все элементы обеспечивают надежное сцепление между собой. Благодаря полной автоматизации процесса роль оператора незначительна, в его обязанности входит всего лишь ввести нужные параметры. Но, правда, стоимость такого оборудования несколько завышена.

3 Типы вальцов и отличия в их работе

Здесь мы более подробно остановимся на классификации вальцов в зависимости от типа привода. Для единичного производства и бытовых целей отлично подойдет оборудование с ручным приводом. Оно просто в работе и не нуждается в дополнительном питании, т. е. автономно. Компактность, надежность, долговечность и низкая стоимость сделали эти станки весьма популярными. К тому же вы сможете собрать их своими руками и свести затраты к минимуму. Но в этом случае возможна вальцовка листа толщиной не более 2 мм. Да и приготовьтесь к тому, что работая на таком оборудовании, вам придется прилагать немалые усилия. Поэтому если планируете наладить серийное производство, то следует отдать предпочтение электрическим либо гидравлическим станкам.

Первые оснащены электрическим моторчиком, за счет которого можно значительно увеличить производительность и толщину обрабатываемого материала. Но автономным это оборудование уже не назовешь, ведь оно работает только от сети. К тому же его цена значительно выше прочих моделей, да и несколько возрастают затраты на обработку элементов, так как придется платить дополнительно за потраченную электроэнергию. Поэтому следует отдавать предпочтение маломощным станкам. Конечно, оборудование на 20 кВт справится с поставленной задачей значительно быстрее, но при этом израсходует огромное количество дорогостоящей электроэнергии.

Гидравлические вальцы не нуждаются в питании, при этом они отличаются высокой мощностью. С их помощью можно обрабатывать заготовки, толщина которых достигает 8 мм. Это оборудование в основном оснащено программным управлением, что сводит участие человека к минимуму. К недостаткам следует отнести лишь габариты.

4 Собираем станок и учимся на нем работать

Сейчас мы подробно остановимся на том, как сделать вальцы своими руками и обработать на них лист металла. Задача это несложная, но чтобы получить работоспособное оборудование, следует обладать некими навыками и производить сборку в определенном порядке.

Прежде всего следует составить чертеж будущего станка, а затем подготовить необходимые элементы. Первой собирается станина, чаще всего она состоит из чугуна либо стали. Далее нам понадобится П-образный профиль, который послужит вертикальной опорой. В верхней части этого элемента следует установить деформирующий узел. Сборка вальцевого механизма идет посредством цепи и звездочек. Ручку устанавливаем только после того, как цепь будет находиться в натянутом состоянии. Остается зафиксировать вальцы к станинам, делается это посредством подшипников качения.

Когда вы собрали станок своими руками, следует узнать пару слов и об особенностях работы на таком оборудовании. Вальцовка листового металла состоит всего из нескольких этапов. Сначала подготовленный лист металла зажимают между двумя валками (крайним и средним) посредством рукоятки. Затем необходимо прижать заготовку с помощью третьего вала. Теперь просто вращаем ручку, если речь идет о простейшем оборудовании, либо запускаем двигатель.

Что такое вальцовка металла

Вальцовка листового металла - это формоизменяющая операция холодной штамповки, которая производится вращающимся непрофилированным инструментом.

Вальцовка листового металла (реже упоминается термин «вальцевание») относится к числу формоизменяющих операций холодной штамповки, которая производится вращающимся непрофилированным инструментом. Для вальцевания сплошного объемного проката используется предварительный нагрев заготовок, в остальных случаях деформирующей обработке подвергается холодный металл.

Область применения листовой вальцовки

Вальцовка листовой стали — удобный и малоэнергоемкий способ получения пространственных изделий типа конусов или незамкнутых цилиндров из плоских исходных заготовок. По сравнению с иными технологиями производства изделий типа тел вращения (в частности, прессованием или вытяжкой) процессы вальцовки листового металла обеспечивают:

- Снижение эксплуатационных расходов на оборудование и оснастку.

- Повышение долговечности инструмента и станков.

- Сокращение времени на переналадку.

- Возможность эффективного использования в условиях мелкосерийного и единичного производства.

- Упрощение регламентных и ремонтных работ.

- Управление производительностью оборудования.

- Резкое снижение потерь от брака.

Внедрение процессов вальцовки металла с использованием в качестве исходных заготовок листа или полосы доступно не только небольшим производствам, но даже ремонтным мастерским, а также домашним мастерам. Как будет показано далее, кинематические схемы и конструкция вальцовочных станков для обработки листового материала весьма просты, а для их привода в некоторых случаях не требуется наличие внешних источников энергии.

Принципиальной особенностью вальцовки листового металла является то, что деформирование происходит не одновременно по всей контактной поверхности инструмента. Это хоть и вызывает некоторое снижение производительности оборудования, на самом деле способствует повышению стойкости рабочих прокатных валков. Дело в том, что во время вальцовки деформирующее усилие концентрируется не в точке или прямой (как, например, при вытяжке), а равномерно распространяется по всей поверхности соприкосновения валков с металлом. Поэтому удельные усилия процесса весьма невелики, а для изготовления инструмента не требуется применения дорогих инструментальных сталей.

Любая вальцовочная машина по стоимости существенно меньше гидравлического или механического пресса, а потому окупается уже в течение полугода своего активного использования. Одновременно увеличивается и долговечность: усилие вальцовки нарастает плавно и постепенно, по мере вхождения в зону деформации все новых и новых участков заготовки. Поэтому ударного характера возникновения рабочих нагрузок при вальцовке (даже в холодном состоянии) не наблюдается.

В практике эксплуатации вальцовочных станков никогда не возникает проблем с износом инструмента, поскольку поверхность валков имеет гладкий характер. Соответственно переналадка может сводиться лишь к замене валков на оснастку с иным значением диаметра.

Важно, что в процессе выполнения вальцовки оператор может изменять скорость деформирования металла, что не всегда возможно при других формовочных операциях листовой штамповки. Такое изменение снижает потери от брака.

Таким образом, вальцовка — это экономически выгодная технология обработки давлением листовых заготовок из высокопластичных металлов и сплавов.

Основные характеристики процесса

- В продольном направлении подачи заготовки.

- В поперечном направлении подачи заготовки.

- При винтовой (спиральной) подаче.

Соответственно, в первом случае вальцовка металла применяется для получения длинных незамкнутых труб, а во втором — коротких. Результатом винтовой вальцовки является свертка труб, не требующих впоследствии сварной герметизации стыка.

Вальцовка стальных изделий исходной толщиной до 4…6 мм обычно производится без нагрева исходного металла. Однако при формообразовании деталей из толстолистового материала, а также сплавов с низкой пластичностью (в частности, на основе титана), применяется предварительный подогрев до температур 250…300 0 С. В таких случаях вальцовочная машина устанавливается рядом с нагревательной печью. Нагревательная атмосфера в таких печах — безокислительная, что снижает процессы образования поверхностной окалины. Впрочем, при малых радиусах вальцовки окалина частично осыпается уже в процессе деформирования на вальцовочном оборудовании.

Типовой процесс вальцовки листового металла включает в себя следующие переходы:

- Подачу листа в захватную зону рабочего инструмента.

- Выставление значений рабочего зазора между валками.

- Прокатку плоской заготовки между инструментом в заданном направлении деформирования.

- Извлечение полуфабриката из рабочих валков и закатку одной из кромок обрабатываемой заготовки (выполняется для того, чтобы значение радиуса кривизны детали было одинаковым по всему ее диаметру).

При деформации горячекатаного листового проката перед вальцовкой производится правка листа. Это связано с увеличенными значениями допусков на неплоскостность поверхности такого металлопроката, что специально оговаривается техническими требованиями ГОСТ 16523. Правка обязательна также для холоднокатаного проката, если его толщина превышает 4 мм.

Силовые характеристики процесса листовой вальцовки определяются следующими особенностями:

- Деформирование производится не усилием, а крутящим моментом, значения которого зависят от физико-механических характеристик обрабатываемого материала, диаметра рабочих валков и условий контактного трения;

- Скорость вальцовки практически не оказывает влияние на энергетические затраты при выполнении операции; более того, повышение скорости вращения валков даже несколько снижает рабочее усилие процесса.;

- Трение между валками зависит от состояния их поверхности: при снижении шероховатости оно также снижается. Поэтому при постоянной эксплуатации вальцовочных машин требуется периодическая шлифовка поверхности оснастки (особенно, если вальцуется горячекатаный прокат, либо толстолистовые изделия);

- Вальцевание высокоуглеродистых сталей, а также сплавов алюминия с марганцем часто сопровождается явлением упругого пружинения материала. Относительно вальцовки оно не так заметно, как при гибке, однако во многих случаях требует повторного деформирования.

Диапазон технологических возможностей листовой вальцовки следующий:

- Длина вальцуемого проката, мм — до 12000.

- Толщина, мм — до 60.

- Частота вращения рабочих валков (для приводного оборудования), мин -1 — до 40.

- Практически достигаемая скорость непрерывной вальцовки, м/мин — до 8…10.

- Диаметр рабочих валков, мм — до 500.

Возможности вальцовочных станков с ручным приводом скромнее, но также достаточны для единичного производства операций свертки листа по необходимым значениям радиусов готовых деталей.

Машины для листовой вальцовки

Практическое применение нашли два исполнения вальцовочного оборудования — станки с нажимным валком (он обычно располагается посредине) и с эксцентрично размещенным инструментом. Первый тип применяется для толстолистовой вальцовки, а второй — для ротационного деформирования заготовок толщиной не более 2…2,5 мм.

Конструктивно такие станки различаются также по количеству рабочих валков. Обычно они устанавливаются горизонтально, хотя в некоторых неприводных моделях для деформирования небольших по размеру заготовок возможны и вертикальные машины, не требующие много места для своей установки.

Существенным различием в рассматриваемом оборудовании является и взаимное расположение рабочих валков: оно может быть симметричным и асимметричным. Асимметричные вальцовочные машины считаются более универсальными, поскольку с их помощью можно получать не только свертку цилиндров, но и разнообразное оформление их кромок (в частности, изгиб краев у детали). Именно на листогибочных вальцах с симметрично размещенными валками деформируют толстолистовые заготовки. Тем не менее, схема с тремя симметрично расположенными валками более технологична при обслуживании, а потому на практике применяется чаще.

Такой вальцовочный станок с внешним приводом включает в себя следующие узлы:

- Электродвигатель (для особо мощных типоразмеров применяются приводы на основе двигателей постоянного тока).

- Редуктор или клиноременную передачу (применительно к вальцам с регулируемой скоростью вращения в схему дополнительно встраивается вариатор).

- Вал, на котором размещается основной (нажимной) валок.

- Боковые стойки с подшипниковыми узлами. Для мощного оборудования используются подшипники скольжения, а в быстроходных вальцах — качения.

- Два нижних приводных валка. При симметричной схеме их оси с торца образуют с осью нажимного валка равносторонний треугольник, при асимметричной схеме ось одного из нижних валков располагается с небольшим смещением относительно оси верхнего валка, а нижняя устанавливается на расстояние, несколько превышающее межосевое. Этим исключается прогиб заготовки при ее вальцевании.

- Станину, на которой устанавливаются две опорные стойки.

- Защитный кожух, который при работе станка выполняет также функцию приемки полуфабриката, выходящего из технологического зазора между валками.

- Систему управления вальцами.

Регулировка технологических параметров оборудования для вальцовки листов производится изменением величины зазора между валками. В автоматических станках это выполняется программно, в процессе предварительной настройке, а в ручных моделях — при помощи храпового или винтового механизма, смонтированного в одной из боковых стоек.

Любая вальцовочная машина отечественного производства, предназначенная для работ с листовым металлом, маркируется начальной буквой И, и четырьмя цифрами. Две первые указывают на тип привода подвижного валка (механический или гидравлический), а две вторых — на основные технологические параметры оборудования: ширину и толщину листа.

Основные технические характеристики некоторых типоразмеров данного оборудования сведены в таблицу:

Читайте также: