Устройство печи для термообработки металла

Обычно во время изготовления изделий из металла его подвергают закалке, ведь благодаря этим действиям разрушаются кристаллические решётки, в результате чего молекулы выстраиваются в новые связи. Тогда металлические изделия становятся крепкими, прочными и перестают подвергаться случайным механическим повреждениям.

Что такое закалка

Закалка металла – разновидность термообработки металлических изделий. При этом происходит нагрев металла до экстремально высоких температур, а затем резкое охлаждение в масле или воде.

Существуют 2 вида закалки металлов:

- Полиморфный. Применяют для обработки стальных изделий.

- Без полиморфный. Используют для многих видов цветных металлов, но делают его хрупким и практически не пластичным.

По окончанию полиморфной закалки обрабатываемый материал становится вязким, поэтому стальные изделия нужно подвергать отпуску, а после без полиморфной обработки требуется дополнительно состарить материал. Однако при этом материал может стать немного мягче.

Также разделяют такие типы закалки:

Её определяют, отталкиваясь от площади обрабатываемого металла, то есть можно закалить изделие полностью или его отдельные участки. Если по каким-то причинам производители хотят устранить закалку, тогда они выполняют отжиг. Чтобы проводить эти манипуляции, учёные разработали специальные печи закалки, отжига, отпуска и пр. Рассмотрим особенности данного оборудования.

Печи для закалки

Печи для закалки – промышленные устройства, нагревающие содержимое до температуры 1150-2000˚ в зависимости от вида, мощности и модели устройства. Данное оборудование представляет собой термостойкую камеру, внутрь которой помещают металлы и разогревают их при высокой температуре.

Печи для закалки металла бывают таких видов:

- Муфельные.

- Тигельные.

- Трубчатые.

Они обладают одинаковым целевым назначением и позволяют обрабатывать металлы, начиная от олова и, заканчивая вольфрамом. Если взять во внимание муфельную разновидность печей, то она является востребованной и универсальной, благодаря тому, что в ней можно закалять не только металлы, но и керамические, глиняные изделия.

Кроме того, термические печи для закалки металла и др. материалов являются безопасными. Их применяют в лабораторных условиях во время проведения опытов. Современный ассортимент промышленного оборудования позволяет купить печь для закалки металла, отталкиваясь от сферы деятельности, суточного объёма работ и стоимости, поэтому каждое предприятие может приобрести оборудование с высоким сроком/качеством эксплуатации, защитным противопожарным механизмом и экранированием, позволяющим специалистам следить за процессом закалки.

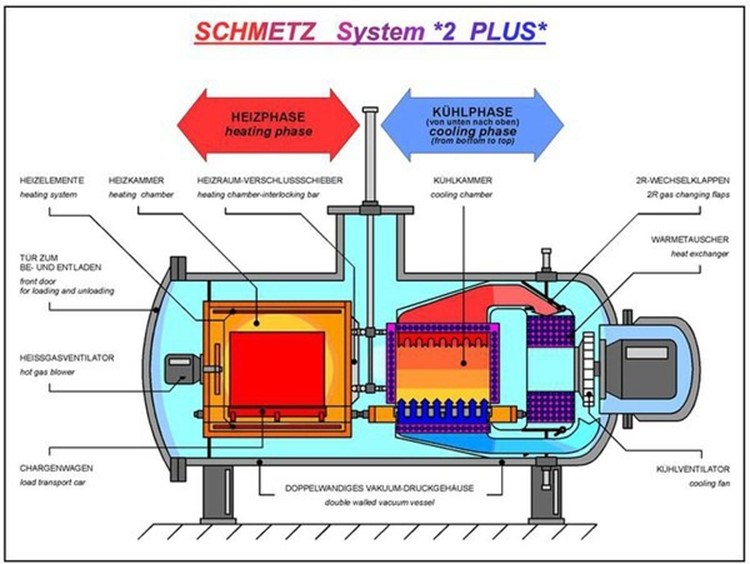

Вакуумные печи закалки

Печи для закалки металла прозваны вакуумными, т. к. одним из основных элементов их конструкции является вакуумный насос, благодаря которому внутри камеры создаётся вакуум и давление.

Применение и назначение вакуумных печей

Вакуумные печи для закалки деталей применяют в приборо- и машиностроении, строительной, металлургической отрасли и на производствах, требующих обработки металла (полной или частичной).

Сегодня производители предлагают купить муфельную/тигельную или трубчатую печь для закалки металла со следующими характеристиками:

- Потенциалом мощности 3-20 кВт. По сути, на термическую обработку устройством данный диапазон киловольт оказывает минимальное значение.

- Внутрь стандартной промышленной камеры можно загружать 15-40 кг. металла. При этом мощность устройства может увеличиваться, в зависимости от загруженного количества сырья. Некоторые крупногабаритные печи способны вмещать в себя единоразово до 100 кг. сырья, поэтому крупным металлургическим предприятиям тоже удобно работать с оборудованием и выполнять суточный норматив.

Термическая индукционная печь для закалки со средними характеристиками способна работать в температурном диапазоне 1800-2000˚ и обрабатывать за 1 рабочую смену до 9000 кг. сырья.

Принцип работы вакуумных печей закалки

Суть работы тигельной, трубчатой и муфельной печи для закалки металла основывается на принципе дугового заряда, когда газовые смеси контактируют с электротоком. В результате этого образовавшаяся в вакууме концентрированная дуга оказывает тепловое воздействие. Следовательно, оборудование, работающее с минимальной мощностью может накаляться и плавить сталь.

Также важен принцип передачи тепла от камеры к металлу. Он может быть прямым или косвенным.

- Прямой характеризуется энергетической деформацией между электродом и заготовкой, принимающей тепло.

- Косвенный подразумевает собой 2 электрода, которые взаимодействует между собой и воздействуют на объект на расстоянии.

Опытные специалисты считают, что наиболее качественной является вакуумная печь, работающая по принципу прямой передачи. Однако она требует осторожности и внимательности, ведь способна оказать негативное воздействие на содержимое камеры.

Термические печи: виды, устройство

В условиях термической обработки материалы обретают новые свойства и качества, требующиеся на разных технологических этапах производства. В частности, металлические заготовки меняют свое состояние, обретают новые показатели прочности, твердости и устойчивости. Для обеспечения теплового воздействия задействуются специальные термические печи, за счет которых выполняются операции отжига, закалки, отпуска и прочего.

Общее устройство агрегатов для термообработки

Каркасную конструкцию данного оборудования формирует толстостенный корпус, выполненный на основе жаростойких стальных сплавов, которые не подвергаются процессам химического разрушения. Нагрев обеспечивается за счет горелок, выделяющих теплоту при сгорании топлива. Это типовые сожигательные устройства в нагревательных и термических печах, за счет которых происходит повышение температуры воздуха до нужных показателей. Далее продукты сгорания направляются в теплоизолированный дымоход наружу или в специальный сборник для последующего использования газов уже в других технологических операциях. Конструкции высокотемпературных агрегатов могут футероваться огнеупорными покрытиями в целях снижения теплопотерь и вредного воздействия на стенки корпуса.

Система подачи материалов

В режиме поточного производства одним из ключевых факторов эффективного выполнения процесса обработки является поддержание оптимального темпа перемещения новых заготовок в рабочую зону. Традиционно эта задача решается за счет конвейерных и роликовых механизмов, подключенных к автоматическому приводу. Однако даже высокая степень механизации не всегда оказывается эффективной при устройстве крупногабаритных прокатных станов.

Другая сложность применения длинных поддонов с движимым покрытием заключается в необходимости подключения водоохлаждаемых элементов, которые должны регулировать температурный режим заготовки в ходе доставки. Поэтому в качестве альтернативы сегодня применяется система транспортировки с вращающимся барабаном револьверного типа. В такой комплектации термические печи обеспечивают двухсторонний равномерный нагрев заготовок с минимальными задержками при транспортировке. Также сокращается время на прогрев и минимизируется объем угара, негативно влияющего на структуру металла. Впрочем, и к таким установкам иногда подключают системы воздушного охлаждения барабанного вала, что требует определенных технико-организационных затрат.

Камерные печи

Данное оборудование выполняется с подвижным и неподвижным поддоном для доставки заготовок. Процесс перемещения может обеспечиваться специальной каткой или колесной базой по рельсам. Заготовки большой массой перемещаются с помощью специального крана по подвесной конструкции. Параллельно с процессом транспортировки выполняется регуляция работы горелки, которая включается после того, как заслонка опустится и закроет установленный в камере целевой материал. Далее уже в ходе сгорания топлива газовые отходы выпускаются через дымоходы, интегрированные в боковые стены. В устройстве термических камерных печей могут предусматриваться и рекуператоры, благодаря которым часть тепла от газовых смесей возвращается в технологическую зону обработки. Модели для комплексной поточной обработки могут содержать до восьми камер с собственными поддонами. Причем каждая операция производится в условиях защитной газовой среды, что особенно важно в работе с отжигом алюминиевых сплавов.

Колпаковые печи

Это агрегат с циклическим действием, предназначенный для термической обработки металлических лент в рулонах, а также проволочных бунтов. Конструкция обеспечена внутренним колпаком, который предохраняет заготовки от негативных процессов окисления. Снаружи стены конструкции имеют футеровку из кирпича, где также монтируются коммуникации электрических нагревателей и горелки. Для повышения герметичности колпаковых видов термической печи используются песочные затворы. Что касается циклического действия, то его обеспечивает внутренний вентилятор. Данное устройство способствует активной циркуляции защитного газа под колпаком в разных стадиях нагрева от 650 до 800 °С. Продукты сгорания перемещаются между нагревательными элементами с колпаком и посредством инжектора отводятся в дымоходы или специальный сборник.

Конвейерные печи

Модели нагревательного промышленного оборудования, обеспеченные цепным внутренним конвейером. Как уже говорилось выше, по перемещающимся поддонам выполняется процесс транспортировки заготовок между технологическими участками обработки. Несмотря на технологические сложности организации конвейерного способа работы термических печей, устройства такого типа позволяют обеспечивать прямо-противоточный режим функционирования, что выгодно при больших объемах загрузки оборудования в потоке. Отмечается и особый принцип направления продуктов сгорания. Оптимальная температура заготовок может поддерживаться за счет параллельного движения потоков отработавших газов. То есть изделия перемещаются в одном направлении с горячими газами по разным каналам, совершая теплообмен. В итоге за счет пассивного прогрева материала снижаются затраты энергии на основные стадии термической обработки.

Протяжные печи

Конструкция рассчитывается на постоянное действие применительно к выполнению термических или химико-термических операций. Протяжная печь может иметь башенное и многоэтажное устройство – соответственно, вертикальные и горизонтальные конструкции. К преимуществам первого вида относят компактные размеры с сохранением полезной технологической площади и возможности обработки заготовок с волнистыми покрытиями и неровностями на поверхности. Что касается горизонтальных термических печей протяжного типа, то они эффективно работают с толстым листовым металлом без перегибов. В устройстве оборудования присутствует специальный механизм для разматывания рулонных изделий, приспособление для автоматической резки кромок и установщик новой полосы в машину фиксации и захвата.

Система управления термообработкой

Контроль и управление процессами нагрева производится через операторские пульты с контроллерами, в которых собираются данные об основных показателях состояния оборудования. Данная система позволяет отслеживать температуру обработки, время операции, давление в рабочей зоне и прочее. В газовых термических печах отдельное внимание отводится регуляции функции горелки. Также отслеживается давление подачи горючей смеси, показатели интенсивности пламени и контроль расхода топливных материалов.

Заключение

Современные процессы термической обработки отличаются технологической сложностью и высокой энергозатратностью. В условиях крупных производств эти издержки покрываются возможностью организации поточных операций при полной загрузке мощностей. Но и такой формат эксплуатации термических печей может себя оправдать лишь при условии тщательно рассчитанной производственной логистики. Важно не забывать, что изучаемое оборудование работает в комплексе с другими технологическими процессами. И это не говоря о необходимости подключения систем охлаждения и вентиляции, характеристики и устройство которых будут зависеть от конструкционных возможностей конкретного цеха.

Термические печи. Характерные режимы термообработки

Каждое предприятие оснащено различным оборудованием. Особенно важны устройства для термической переработки металлов, ведь благодаря этому из сырья устраняются вредоносные вещества и изготавливаются современные металлические изделия, регулярно используемые людьми в быту.

В промышленности для тепловой обработки используется такое оборудование:

- Шахтные печи.

- Камерные печи.

- Вакуумные печи.

- Печи с выкатным подом.

Данные устройства расплавляют помещённые внутрь металлы (цветные и чёрные). Время, потраченное на расплавку конкретного материала отличается, ведь каждое сырьё имеет определённую плотность и переходит в жидкое состояние, в результате воздействия конкретных температур. Рассмотрим оборудование для термообработки металлов более подробно:

Шахтные печи для термической обработки

Шахтные печи для металлообработки широко используются в горной промышленности (на предприятиях крупного масштаба). Конструкции имеют различные величины функционирующих барокамер, в зависимости от выбранной модели печи. Их принято использовать для:

- Цементации.

- Отпуска.

- Отжига.

- Плавки металлов.

Шахтные печи широко востребованы во время работ, предусматривающих высокую точность технологических параметров и скорость переноса садки в закалочную среду. Монтаж шахт печей выполняют в кессоны или приямки. Небольшие барокамеры можно монтировать, прямо на пол. Если при данной установке печная высота не позволяет производить безопасное обслуживание, то на оптимальной высоте рабочей зоны устанавливается перекрытие. Для активизации печи используется 2 вида нагрева:

Си их помощью можно проводить термообработку в любой атмосфере: водородной, вакуумной, азотной, в воздухе. В большинстве случаев их применяют для отлива, отжига, переработки длинномерных узлов и деталей, проката, профиля, нормализации проволоки.

Особенностью печей данного типа, является наличие реторты, выполненной из нержавеющих сплавов. Часто проводится обработка сплавов на основании углерода (например: 18%Cr + 24%Ni + 2%Si). Содержание внутри них углеродистых сплавов напрямую зависит от максимальной нагрузки на под реторты. Если переработка материалов выполняется в агрессивных средах, то в сплавы добавляют ниобий. Для футеровки могут применяться 2 материала: кирпич и минеральная вата. Последний материал более популярен, ведь вата легкодоступна, удобна при демонтаже/монтаже, износоустойчива и обладает высокой теплопроводимостью.

Разновидности оборудования для термообработки

Так как печи и оборудование для термообработки предназначаются для различных целей, они различаются по:

- Расположению загрузочного отверстия. Горизонтальное, вертикальное, трубчатое, под колпаком, в виде колодца.

- Дополнительным возможностям. Работа в вакууме, газовой среде и т.п.

- Температурным возможностям. Низко-, средне- или высокотемпературные.

Так выполняется загрузка вертикальной печи

В зависимости от используемого топлива, оборудование для термообработки металлов и других материалов можно разделить на такие виды:

Газовые печи

Для того чтобы уменьшить теплопотери, камерные печи для термообработки обладают хорошей изоляцией и изготавливаются из огнеупорных материалов. Поды таких устройств выполняются из чугуна, стали, могут быть также керамическими или кремниевыми.

Благодаря возможности выставления точных настроек, печь может работать в широком температурном диапазоне – от незначительного нагрева до полного расплавления материала

Термическая камерная газовая печь на новом объекте, готовая к работе

Муфельные конструкции

Муфельное оборудование для термообработки, купить которое можно в , отличается особыми возможностями камеры. Она служит для нескольких целей одновременно:

- Поддерживает нужную температуру.

- Обеспечивает равномерный прогрев.

- Защищает образцы от контактов с продуктами сгорания, воздухом и испарениями.

Материалами для изготовления муфельных печей могут являться керамика, глина, минеральная вата, асбест, кирпич и другие.

Печь SNOL с керамической камерой и сама камера

Электропечи

Электрическое оборудование для термической обработки металлов отличается наибольшим разнообразием моделей и разновидностей. По способу воздействия на материал и преобразованию энергии, они делятся на:

- Индукционные. Тигель таких промышленных печей включает в себя металлические детали. Нагрев происходит посредством выделения энергии при прохождении через них электрического тока. В основном используется для изготовления сплавов.

- Дуговые. Функционируют при постоянном или переменном токе. Металлы обрабатываются в вакуумной или газовой среде. Устройства обязательно комплектуются системой охлаждения. Являются вариантом недорогого оборудования для термообработки, так как потребляют небольшое количество электроэнергии.

- Инфракрасные. Источник тепла в таких приборах выделяет ИК-излучение, способствующее быстрому и равномерному нагреву деталей.

Новенькая электрическая печь с камерой из термоволокна

Оборудование для термообработки: камерные печи

Камерные печи представляют собой устройства, имеющие 1 или несколько рабочих камер. Такие конструкции размером меньше шахтных печей, поэтому с их помощью перерабатывают мелкие или среднеразмерные металлы различными перерабатывающими технологиями. Применение данных камерных печей может быть:

Последний состоит из 2-3 термопечей, закалочного блока, камер мойки, отпуска и охлаждения. Иногда (дополнительно) применяются барокамеры холода, снижающие остаточный после закалочный аустенит. В процессе переработки металла, сырьё должно перемещаться из камеры в камеру, чего невозможно добиться вручную и не нарушая вакуумную среду. Для удобства эксплуатации, камерные печи оснащены специальной погрузочно-транспортной системой, самостоятельно перемещающей металлы между камерами, не снижая качество переработки сырья.

Вакуумная печь для термообработки

Агрегат предназначен для проведения технологических процессов в вакуумной среде. Вакуумная печь для термообработки цена на которую зависит от ее разновидности, бывает камерной, шахтной, колпаковой, элеваторной и так далее. Ее вида аналогичны стандартным печам термообработки.

Примечание. Лабораторная вакуумная печь для термообработки должна иметь герметичные соединения всех элементов.

Не допускается проникновение в рабочее пространство воздушных масс или агрессивных газов. Вакуумные печи для термообработки металла используют в металлургии, авиа- и машиностроении, электронной и химической промышленностях. С их помощью проверяют пищевую продукцию, а также тестируют различные материалы.

Вакуумная печь для термообработки используют для придания любому обрабатываемому сырью высокие показатели прочности и надежности. Благодаря установкам появилась возможность разрабатывать новые виды защитных покрытий отделочных материалов.

Вакуумные печи для термообработки металла цена на которые низкая в магазине производителя, работают на твердом, жидком, газообразном топливах, а также электричестве. Производительность установок зависит от размера рабочего пространства и расхода топлива.

Вакуумное оборудование для термообработки

Вакуумные печи – разновидность оборудования для термообработки. Они широко применяются для спекания материалов, пайки, плавки металлов. Особенностью вакуумных печей, является высокая технологическая точность. В качестве закалочных сред для термопечей, могут использоваться:

- Масло.

- Азот.

- Воздух.

- Гелий.

Для закалки сплавов, никогда не используют водяные баки. Они усложняют обработку слаболегированных и низкоуглеродистых материалов. Изнутри вакуумные камеры изготовлены из листового молибдена, а нагревательные ТЭНы из керамики, графита.

Максимальный порог значений вакуумного термооборудования:

- Внутренний вакуум – 0,0005 мбар.

- Давление охлаждения – 20 бар.

- Температура — 1300ºС.

Данных параметров достаточно, чтобы провести высококачественную обработку практически всех известных металлов. Однако большинство из них требуют тщательной подготовки: обжига, сушки, обезжиривания, мойки. К недостаткам относится высокая стоимость конструкции, но только вакуумное оборудование способно очистить металлы от излишних газов и усовершенствовать качество сплава.

Печи для термообработки металлов с выдвижным подом

Печи с выдвижным подом используются для переработки крупногабаритных деталей. Погрузка сырья и его выгрузка выполняется при помощи кранов. Основными недостатками конструкции, является: теплопотеря во время загрузки и габаритность самого устройства, ведь выкатной под требует много места. Также, печь может использоваться для отжига сварных конструкций, нагрева материалов накануне ковки. Тогда загрузка и выгрузка сырья выполняется манипуляторами. Разогрев функционирующей барокамеры происходит, в результате сжигания газового топлива или потребления электричества. Чтобы избежать перепада температур и обеспечить равномерность разогрева камеры, внутрь конструкции установлены жароустойчивые вентиляторы.

Оборудование для термической обработки

Оборудование для термической обработки может иметь различные возможности, которые способствуют выполнению определенных процессов. Это касается максимальной температуры, создаваемой в ней, количества одновременно обрабатываемого материала, типа выполняемой обработки.

Оборудование для термической обработки на различных предприятиях представлено:

- шахтными печами;

- камерными печами;

- печами с выдвижным подом;

- вакуумными печами;

- плавильными прессами;

Шахтные печи имеют высокую производительность и могут обрабатывать материалы, имеющие большие габариты. С их помощью можно производить термическую обработку для операции закалки, отжига, отпуска, нормализации цветных металлов. Применение оптимально для предприятий, которые не делают упор на точность проведения операций.

На сегодняшний день различными предприятиями выпускаются шахтные печи, которые имеют электрический и газовый нагрева. Установки данного типа могут применяться в эндогазовой, азотной, воздушной, вакуумной и водородной среде. Основным их применением является термообработка стальных элементов, которые имеют большие размеры. К ним относятся стальные детали и узлы, крупногабаритные отливки и поковки. Кроме этого производится их нормализация и прокат.

Камерные печи термообработки имеют меньшие габариты, поэтому используются для изменения свойств объектов небольших размеров. Установки данного типа имеют популярность на различных типах производств. Они могут использоваться как отдельно, так и вкупе с автоматизированными комплексами.

В состав комплекса оборудования для термической обработки могут входить:

- нагревательные печи;

- закалочный бак;

- моечные камеры;

- камеры отпуска;

Камеры отпуска в некоторых установках совмещаются емкостью для охлаждения, чтобы избегать отпускной хрупкости. Нередко используют камеры, в которых элементы обрабатываются холодом, это позволяет уменьшить остаточный аустенит. В состав автоматизированного комплекса может входить рельсовая транспортная система для погрузки и разгрузки.

Печи, имеющие выдвижной подол являются оптимальным инструментом бля термической обработки деталей или узлов, которые имеют крупные габариты. Для осуществления загрузки и выгрузки используют краны и кран-балки. Из недостатков можно отменить большую теплопотерю. Это происходит ввиду их габаритов. С их помощью производят аустенизацию, отжиг. Нередко используют для нагрева металла перед процедурой ковки. Для загрузки элементов могут использоваться небольшие манипуляторы и роботы. Рабочее пространство может нагреваться газовым и электрическим способом.

Автоматизированное оборудование для термообработки

В автоматизированную линию оборудования, обязательно входит печь для промышленной плавки. Чаще всего их применяют на агрегатных и автотранспортных производствах. Устройства могут образовывать замкнутый технологический цикл обработки или выстраиваться в 1 линию. Это позволяет загружать сырье в камеры, а на выходе получать уже готовые изделия.

Чтобы усовершенствовать и облегчить промышленную деятельность были изобретены плавильные печи, используемые по отдельности или в комплексе с другими устройствами. Они позволяют проводить термообработку стали, золота, и других металлов, переплавляя их и устраняя излишний воздух газы. Благодаря этому сегодня существуют высококачественные изделия, регулярно используемые в быту, а также автомобили и прочая незаменимая техника.

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Вакуумная печь для термообработки: устройство, принцип работы, виды

Вакуумная печь для термообработки – это герметичная печь, применяемая для нагревания обрабатываемых изделий в условиях вакуума. Внутри рабочей камеры могут быть достигнуты высокие температуры, а за счет нагревания без доступа воздуха на поверхности изделия не образуется кислородная пленка.

Термообработка представляет собой процесс изменения исходных свойств материала за счет воздействия на него высоких температур. В вакуумных печах могут проводиться разные виды термообработки – закалка, отпуск, азотирование и другие.

Устройство вакуумных печей

Устройство вакуумных печей

Все вакуумные печи должны включать следующие конструктивные элементы:

- Рабочая камера, в которой происходит нагрев. Может быть вертикальной/горизонтальной, с прямоугольным/круглым сечением. Представляет собой герметичный сосуд, к которому подсоединяются насосы, поддерживающие внутри системы вакуум. Закрывается плотной крышкой, через которую внутрь камеры не проникает воздух. Существуют однокамерные, двухкамерные и многокамерные печи.

- Нагревательные элементы. В классическом варианте расположены внутри рабочей камеры. В таких печах создается высокий вакуум, температура внутри может достигать до 2500 градусов Цельсия. Также есть ретортные печи с наружными нагревательными элементами. Реторта снимается, а тепло печи может быть использовано для термообработки внутри другой камеры.

- Система водяного охлаждения. Рабочая камера имеет двойные стенки. Охлаждение происходит вне вакуума, предотвращаются любые утечки.

- Система вакуумной откачки. Для этого могут использоваться диффузные/форвакуумные насосы или насосная группа. В среднем, время откачки длится 7-15 минут.

- Система контроля. Работа вакуумных печей полностью автоматизирована. Контроль осуществляется через ПК и программируемый контроллер.

Рабочее давление внутри вакуумной печи может отличаться. Термообработка возможна в условиях вакуума, а также при давлении 2-6 бар и более.

Принцип работы вакуумных печей для термообработки

Принцип работы вакуумных печей для термообработки

Термообработка металла в вакуумных печах выполняется следующим образом:

- Изделие загружается в вакуумную печь. Дверца закрывается.

- Вакуумными насосами откачивается воздух, создается вакуум.

- Температура внутри печи повышается. Нагрев деталей может выполняться в вакууме или в условиях инертного газа (при этом давление повышается до 2 бар). В случае газового нагрев газ подается в рабочую камеру только после предварительного вакуумирования. Такая термообработка позволяет добиться равномерного нагрева изделия, что предотвращает коробления.

- Обрабатываемое вещество выдерживается внутри печи необходимый период времени. После этого температура постепенно снижается, и изделие охлаждается.

- В конце обработки материал вынимается из печи.

Длительность термообработки зависит от температуры, давления внутри печи, а также целей, которые необходимо достигнуть.

Термическая обработка в вакууме (при давлениях порядка 10-4 мм рт. ст.) позволяет избежать загрязнения металла газами и повышает его пластические свойства. В вакууме подвергаются отжигу листы, проволока, заготовки для последующей обработки давлением, детали из различных металлов.

Например, отжиг тантала и ниобия рекомендуется проводить в течение 1 ч при 1300—1400° С и давлении не более 1 * 10-5 мм рт. ст. Ниобий обрабатывается методом вакуумной прокатки при 1100—1250 С, а после разрушения литой структуры легко обрабатывается давлением при комнатной температуре. После отжига при 1700—1730° С в вакууме твердость металла по Бриннелю составляет 800—900 Н/мм2, предел прочности 300—400 Н/мм2, относительное удлинение 30%. Закалка деталей также может производиться в вакууме.

Для термообработки металлов в вакууме можно применять электрические печи сопротивления или индукционные. Промышленные печи фирмы Дегусса (ФРГ) показаны на рис. 172 и 173. Высоковакуумная печь для отжига стальных листов (см. рис. 172) имеет загрузку 8000 кг; на рис. 173 показана печь для отжига цветных металлов. Печь для отжига трансформаторных листов этой же фирмы с загрузкой до 30 т имеет выдвижной под для отжига деталей.

Рис. 173. Печь для отжига цветных металлов в вакууме (фирма Дегусса, ФРГ)

Фирма Ульвак (Япония) изготовляет промышленные печи для отжига различных металлов. Емкость печи 4 т за одну загрузку при рабочей температуре 1300° С, нагреватель молибденовый. Выпускаются также печи для полунепрерывной обработки, включающие подготовительное помещение и помещение для охлаждения материала. Такие печи пригодны для термообработки титановых листов. Емкость печи 1 т в день, нормальная рабочая температура 700 0С. Печь показана на рис. 174.

Фирма Ульвак (Япония) выпускает также сверхвысоковакуумные печи для термообработки металлов высокой чистоты на базе сверхвысоко-вакуумного откачного агрегата, включающего в себя сорбционно-ионный насос производительностью 400 л/с (по азоту). Высокотемпературная печь изготовлена из коррозионностойкой стали с рубашкой, охлаждаемой водой. Печь имеет танталовый плиточный нагреватель диаметром 75 мм и высотой 250 мм.

Печь пригодна для получения сверхвысокого вакуума, свободного от влаги и загрязнений, при температуре до 2200 0С. Такая печь особенно подходит для термообработки тугоплавких или активных металлов, таких как Та, Nb, Zr, а также для спекания, светлого отжига и дегазации различных металлов. В печи обеспечивается равномерное распределение температур и получаются слитки высокой чистоты (рис. 175 и 176).

Техническая характеристика печи: предельное давление 10-9 мм рт. ст., давление при нагреве до 2000′ С без загрузки приблизительно 10-8 мм рт. ст. Зона нагрева с равномерным распределением температур имеет размеры: диаметр 50 мм, высота 150 мм. В области температур от 1600 до 2000 С неравномерность составляет ± 20 0С. Мощность системы откачки 10 кВт, мощность нагрева печи 15 кВт, расход воды 25 л/мин.

Рис. 175. Печь для термообработки металлов в сверхвысоком вакууме (фирма Ульвак, Япония): 1 — нагреватель; 2 — изоляция; 3 — охлаждающая вода; 4 — ввод тока; 5 — термопара

На рис. 177 приведена схема сверхвысоковакуумной печи отечественного производства [24]. Сверхвысоковакуумная печь сопротивления служит для нагрева различных изделий до 800° С при давлениях до 10-9 мм рт. ст. Нагреватель представляет собой разрезной цилиндр из листового молибдена толщиной 0,1мм, длиной 1000 мм Ii диаметром 360 мм. Диаметр камеры IaOO мм, длина 1500 мм. Камера изготовлена из коррозионностойкой стали толщиной 5 мм.

Система откачки включает в себя два насоса ВН-2МГ и цеолитовый агрегат ЦВА-1-2 (предварительная откачка); два электроразрядных насоса НЭМ-300 и высоковакуумный агрегат Ва05-5 (высоковакуумная откачка). Давления в диапазоне 10-5—10-9 мм рт. ст. измеряются вакуумметром ВИ-12 датчиком ИМ-12.

Для прогрева корпуса с наружной его стороны расположен нихромовый нагреватель с асбестовой теплоизоляцией. Предварительный прогрев производится до температуры 350—400° С. Все уплотнения изготовлены из листовой меди МО и M1.

1 корпус; 2 — змеевик водоохлаждения; 3 — нагреватель для прогрева корпуса печи; 4 — токопод-5 — вакуумный датчик MH-S2-7; 6 — экранная теплоизоляция; 7 — смотровые окна; 8 — цеолит агрегат ЦВА-1-2; 9 — нагреватель10; — наружный кожух; 11 — приспособление для за-я испытуемых образцов; 12 — высоковольтные вводы: 13 — вакуумный агрегат НЭМ-300-1; -электроразрядные магнитные насосы НЭМ-300-1; 15 — печь для прогрева насосов НЭМ-300-1; 16 — водораспределительная камера

Рис. 177. Сверхвысоковакуумная камерная электропечь

Виды термообработки в вакуумных печах

Виды термообработки в вакуумных печах

Вакуумные печи подходят для термообработки следующих видов:

- Отжиг. Выполняется нагрев изделия до необходимой температуры, его выдержка внутри рабочей камеры печи, а затем – медленное охлаждение. Может быть нескольких типов. Диффузный отжиг выполняется для повышения химической однородности материала, вещество нагревается до температуры 1150 градусов Цельсия и выдерживается так 10-15 часов. При полном отжиге температура нагрева превышает 30-50 градусов температуру верхней критической точки, при неполном отжиге вещество нагревают до температуры, находящейся в пределах между нижней и верхней критическими точками.

- Закалка. В этом случае изделие нагревают до температуры выше критической точки, а затем его резко охлаждают.

- Отпуск. Проводится сразу после закалки для повышения пластичности материала и снижения его хрупкости. Во время процесса изделие нагревают от 150 до 650 градусов Цельсия (в зависимости от типа отпуска: низкий – до 200, средний – до 400, высокий – до 650 градусов), а затем подвергают его медленному остыванию.

- Нормализация. Суть технологии схожа с отжигом. Только в этом случае изделие охлаждается не в печи, а на открытом воздухе. Нормализуется кристаллическая решетка материала, повышается вязкость и прочность.

Также в вакуумных печах могут проводиться и другие виды термообработки – азотирование, цементирование, нитроцементирование.

Основные разновидности вакуумных печей для термообработки

Основные разновидности вакуумных печей для термообработки

Оборудование может быть классифицировано по нескольким критериям:

- По размеру. Лабораторные вакуумные печи имеют емкость 50-100 кг. Промышленные печи обычно крупнее, но встречаются также небольшие варианты с емкостью 10-20 кг.

- По действию. Бывают периодические и полунепрерывные. В первом случае в процессе термообработки нарушается герметизация корпуса – каждую шихту после обработки вынимают, а затем загружается новое изделие, снова выполняется вакуумная откачка. В полунепрерывных печах вакуум сохраняется, а смена изложниц и загрузка осуществляется при помощи шлюзов, которые отделены от рабочей камеры шиберами.

- По типу загрузки. Бывают печи с боковой, верхней или нижней загрузкой.

- По конечному предназначению. Есть универсальные печи, подходящие для всех типов термообработки. А есть оборудование узкой специализации – только для спекания, азотирования, цементирования и так далее.

- По типу нагрева и охлаждения. Бывают трубчатые и муфельные печи.

- По принципу работы. Выделяют дуговые, термические, индукционные и водородные печи.

Вакуумные печи для термообработки получили широкое распространение во многих сферах промышленности – автомобильной, авиационной, авиакосмической и других. Это обусловлено большим количеством преимуществ, которые можно получить за счет использования такого оборудования.

На поверхности материала не образуются кислородные пленки, поэтому металл не тускнеет. Также после термообработки в вакууме улучшаются свойства изделия – повышается вязкость, твердость, прочность, коррозионная устойчивость.

Читайте также: