Установка гидроабразивной резки металла

Способов резки и соответствующего оборудования практически столько же, сколько видов различных материалов (твердых, мягких, хрупких и прочих). Станки гидроабразивной резки способны точно и эффективно обработать любой.

1 Станки гидроабразивной резки – техническое воплощение передовых технологий

Гидроабразивная резка – уникальная, одна из самых эффективных технологий обработки материалов, основанная на естественном природном процессе водной эрозии (постепенном разрушении, вымывании почв и горных пород). При проведении работ в качестве режущего инструмента применяется вода, воздействие которой на материал многократно усилено абразивом, добавляемым в нее. Но самое главное, что эта смесь испускается под высоким (до 6000 атм) давлением и на огромной скорости (800–1000 м/с – в 3 раза выше скорости звука в воздухе).

На физическом уровне суть механизма резки состоит в разрушении материала скоростным потоком абразивной составляющей струи, разгоняемой и доставляемой к месту обработки водой. При этом происходит отрыв и вымывание из полости резки частиц материала с одновременным охлаждением зоны обработки.

Устойчивость истечения двухкомпонентной струи (абразива с водой) и эффективность ее воздействия поддерживаются оптимальным соотношением параметров резки, в том числе расхода и давления воды, а также размера и расхода частиц абразивного состава.

Гидроабразивная струя способна резать практически любой вид материалов:

- черные, цветные металлы и сплавы;

- легированные труднообрабатываемые стали и сплавы (включая жаропрочные, нержавеющие);

- композиционные материалы;

- искусственные, природные камни (мрамор, гранит и так далее);

- керамические материалы (плитка, керамогранит);

- стекло обычное, композиционное (триплекс, армированное, бронестекло, стеклотекстолит и тому подобное);

- прозрачные, пористые материалы;

- бетон, железобетон;

- сотовые и сэндвич-конструкции.

Мягкие материалы (поролон, полиуретан и прочие пеноматериалы, картон, пластмассы, кожаные изделия, ткани и тому подобное) режут струей только воды, не добавляя абразив. Также такой способ применяется в пищевой сфере – для порционирования и порезки пищевых продуктов.

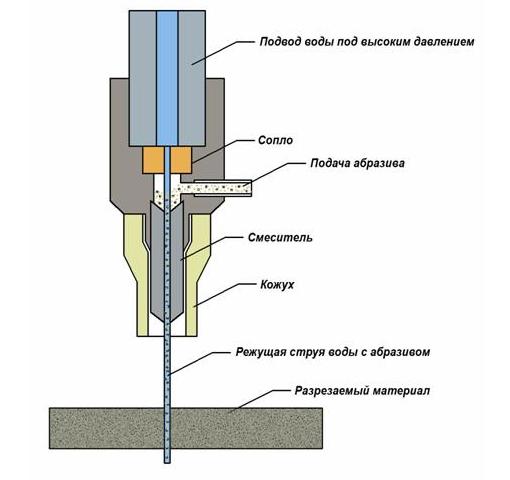

Для проведения гидроабразивной резки предназначено специальное оборудование – станки гидроабразивной резки. Принцип их работы заключается в следующем:

- вода, сжатая насосом высокого давления (один из основных узлов оборудования) до 4000 атм или выше, проходит через сопло, которое формирует струю диаметром всего 0,2–0,35 мм, подаваемую в смесительную камеру;

- в смесительной камере вода смешивается с абразивным материалом (гранатовым песком, как правило), а затем проходит через другое, твердосплавное сопло, диаметр которого 0,6–1,2 мм;

- из второго сопла струя смеси абразива с водой выходит со скоростью приблизительно 1000 м/сек и ударяет о поверхность обрабатываемого изделия;

- рабочий процесс характеризуется как "холодное резание" – не сопровождается нагревом обрабатываемого участка заготовки.

Типовой станок состоит из узлов:

- Корпуса.

- Резервуара с водой объемом от 2 м 3 и больше.

- Насоса, который прокачивает под высоким давлением жидкость от резервуара-хранилища к зоне резки.

- Шлангов, по которым вода транспортируется.

- Емкости для заправки, системы подачи и смешивания с водой абразива.

- Водяного "резака", представляющего собой штуцер с форсункой. Автоматика регулирует пропускную способность и другие параметры работы резака.

- Рабочего стола, на котором крепится обрабатываемая заготовка, расположенного в специальной ванне.

- Защитного кожуха.

- Блока автоматического управления (ЧПУ) – координирует перемещения рабочего стола и водяного резака, контролирует и задает параметры процесса обработки.

2 Установка гидроабразивной резки металла – особенности конструкции

Установка гидроабразивной резки настолько же уникальна, как и сама технология, несопоставима по конструкции ни с одним известным оборудованием для подобного вида обработки изделий. Первая ее особенность – наличие рабочей ванны, в которой происходит резка, имеющей следующие элементы:

- Несущие опоры из нержавеющей стали, приспособленные для простой, быстрой замены при наступлении износа.

- Быстросъемные ребра для поддержки разрезаемого материала. Устанавливаются на несущие опоры и обеспечивают их защиту от гидроабразивной струи.

- Система быстрого набора, выпуска воды, обеспечивающая обработку заготовок, полностью погруженных в водную среду – рабочая зона защищена от образующейся пыли (остается в воде) и шума, уровень которого снижается до 65 Дб.

Следующая особенность – бак для абразива, обеспечивающий простоту работы с оборудованием:

- конструкция позволяет пополнять запас абразивного материала даже в процессе работы установки – существенная экономия времени;

- оборудован датчиками контроля объема абразива.

Имеет свои особенности и система перемещения:

- У станка консольная конструкция, оснащенная ременным приводом, осуществляющем перемещение по осям.

- Ременной привод наиболее приспособлен для использования на гидроабразивных станках, так как практически не боится, когда в него попадает абразивный материал. Привод прост в эксплуатации, а в случае износа легко заменяем.

- Высокая точность позиционирования (±0,025 мм) обеспечивается индуктивными линейными датчиками.

- Осевое перемещение осуществляется по линейным направляющим, благодаря чему обеспечивается плавность скорости и хода, точность позиционирования.

Самый важный узел гидроабразивной установки – насос высокого давления, осуществляющий сжатие и доставку воды в рабочую зону. Автоматическое управление всеми параметрами процесса резки производится системой ЧПУ. Для удобства быстрой и точной настройки или привязки все станки оснащены переносным пультом с маховичком.

Система поддержания постоянного зазора представляет собой особый контактный механизм, перемещающийся по листу и обеспечивающий поддержание оптимального расстояния между поверхностью изделия и фокусирующей трубкой. Это способствует качеству и точности реза, а также не допускает опасности столкновения трубки с заготовкой.

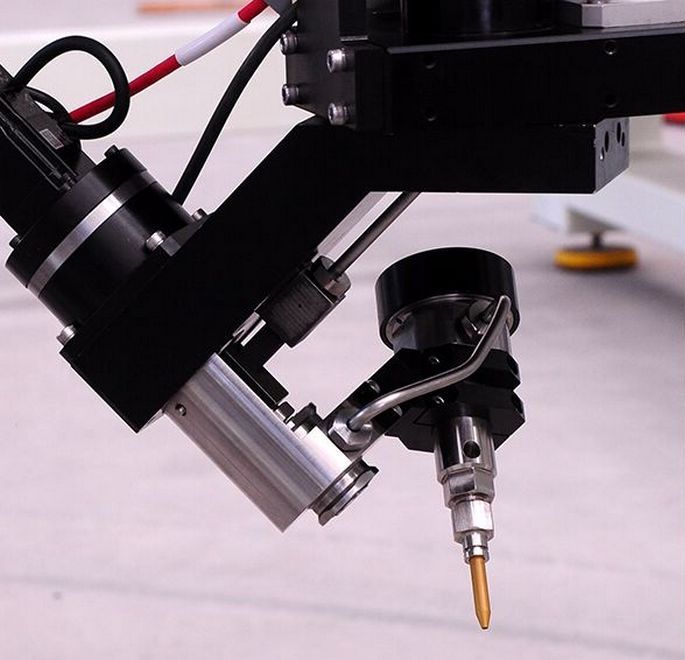

Особая конструкция станков – угловая голова:

- обеспечивает подвижность режущей головки в 2 плоскостях с поворотом на углы наклона до 60° включительно – это позволяет обрабатывать криволинейные поверхности, фаски, компенсировать конусность в процессе обработки;

- конструкцией предусмотрено, что при выполнении фаски или компенсации конусности перемещение происходит только по 1 поворотной оси – это обеспечивает неизменность угла и высокую точность;

- сложные поверхности могут обрабатываться одновременно по 5 координатам.

Станок для гидроабразивной резки металла оборудован системой загрузки обрабатываемого материала. Наибольшее распространение получили:

- Кран-балки, оснащенные механическими или вакуумными захватами. В качестве силовой установки используется тельфер.

- Подъемники гидравлические, пневматические с регулируемыми рычагами, которые поддерживают материал в самых важных местах – получили широкое применение при работах с хрупкими материалами.

Датчик, контролирующий подачу абразивного состава:

- Проверяет количество поступающего абразива во время обработки – рез может выполняться без присутствия оператора.

- Обеспечивает остановку работы станка при попадании посторонних материалов (не предусмотренных фракций или остатков мешковины) в режущую головку. Допустимый диапазон задается со стойки оператора (можно изменить в процессе обработки).

На станок, при необходимости, можно установить ультразвуковую или лазерную систему сканирования поверхности заготовки. Устройство выявляет неровности поверхности заготовки и тем самым обеспечивает поддержание требуемого зазора, а также максимальную точность резки.

Гидроабразивное оборудование может быть оснащено устройством удаления отработанного абразива:

- состоит из насоса и бака отстойника;

- отличительная особенность – использование насоса мембранного типа, который прост в обслуживании и максимально приспособлен для эксплуатации в агрессивных средах;

- удобство работы обеспечивается тем, что бак для абразива оборудован быстросъемными разъемами для легкого подсоединения шлангов, а также приспособлен к транспортировке погрузчиком или кран-балкой.

3 Преимущества и недостатки гидроабразивной технологии

Оборудование для гидроабразивной резки предоставляет следующие достоинства, преимущества обработки:

- заготовка не подвергается термическому воздействию (в зоне реза 60–90 °С) – отсутствие температурной деформации, пригорания и оплавления материала на кромках и в прилегающей к разрезу области, легирующие элементы сплавов и сталей не выгорают;

- потери материала в процессе резки существенно меньшие, чем при других способах обработки;

- широкий спектр обрабатываемых материалов, толщин (до 150–300 мм и больше);

- высокое качество резки (шероховатость поверхности кромки Ra 1,6) – дополнительная обработка не требуется;

- высокая точность – минимальное расстояние от разреза до отверстия или края заготовки составляет 0,5 мм (рекорд в обработке резанием);

- контур обработки может быть любого уровня сложности;

- высокая эффективность раскроя листовых материалов, толщина которых более 8 мм;

- возможность пакетной (в несколько слоев) резки тонколистовых материалов, что значительно повышает производительность, в том числе, благодаря уменьшению общей протяженности холостых проходов режущей головки;

- обработка происходит без существенной механической нагрузки на изделие – отсутствие деформации, разрушения хрупких материалов и экономия на фиксирующих, крепежных узлах даже при резке тонкостенных деталей;

- экологическая чистота технологии, абсолютное отсутствие выделений вредных газов, а также стружки, пыли, окалины, дыма, тому подобного, обычно сопровождающих резку;

- полная взрыво- и пожаробезопасность процесса;

- отсутствие режущего инструмента (согласно традиционному толкованию) – нет необходимости в периодическом восстановлении остроты инструмента и его замене по мере износа;

- работоспособность "режущего" инструмента восстанавливается закачкой воды и пополнением абразива.

Недостатки, обусловленные особенностями технологии:

- ограниченный ресурс режущей головки, отдельных комплектующих;

- скорость обработки тонколистовой стали недостаточно высока;

- высокая стоимость расходного материала (абразива);

- создание условий для коррозии металла.

4 Области применения оборудования для гидроабразивной резки

Когда есть такое оборудование, гидроабразивная резка металла становится не только лучшей альтернативой известным способам обработки, но иногда и единственно возможной. Станки отличаются высокой мощностью и способны разрезать нержавеющую сталь толщиной до 200 мм. Не имеет значения: цветной металл или нет, и насколько тверд материал. Скорость и эффективность резки, конечно, зависят от того, что именно подвергается обработке, но высокие качество, точность остаются неизменными.

Традиционные тепловые способы порезки просто бессильны при больших толщинах, а механические менее эффективны и точны. Лазерная резка титана, меди, алюминия, нержавеющей стали весьма проблематична. Камень или некоторые волоконные материалы лазеру вовсе не по зубам. Для пластмасс, которые покрыты металлом, гидроабразивная технология часто является единственным методом обработки, так как не оказывает отрицательного влияния на поверхность.

Примеры промышленного использования, где гидроабразивная резка особенно эффективна:

Принцип действия и устройство станков водно-абразивной резки

Раскрой металла — обязательный этап в изготовлении любых металлоконструкций. Если не рассматривать механические способы резки тонкостенного листа или профиля, то остаются два вида технологии, которым под силу разрезать заготовки большой толщины. Это термические методы и гидроабразивная резка.

Принцип действия

Сам принцип действия заимствован у природы. Естественный аналог — это эрозия горных пород под воздействием воды. Даже струя с ускорением свободного падения, падающая с небольшой высоты, вымывает гранит и базальт. Вопрос только во времени.

Если под высоким давлением поток чистой воды в виде тонкой струи разогнать до сверхзвуковой скорости (800-1000 м/с), а затем добавить абразив, твердость которого выше, чем у стали, то получится режущий инструмент с уникальными возможностями.

По такому принципу и работает станок гидроабразивной резки, способный раскроить лист металла толщиной до 300 мм.

Суть метода заключается в способности высокоскоростной струи с абразивом «отрывать» частички материала в зоне резки, и вымывать их вместе с потоком. При этом вода, помимо функции «транспортировки», одновременно охлаждает рабочую зону, не позволяя измениться физико-химическим свойствам металла от перегрева.

Технологически схема работы выглядит так:

- насос высокого давления с помощью труб связан с форсункой, диаметр сопла которой находится в пределах 0.1-0.4 мм;

- вода под высоким давлением (до 6500 bar), проходя через сопло разгоняется до скорости 1000—1200 м/с и поступает в смесительную камеру;

- в эту же камеру из резервуара дозирующего устройства подается абразив (кварцевый или гранатовый песок определенной фракции);

- рабочая смесь из воды и абразива проходит через смесительную трубку диаметром 0.6-1.2 мм на выходе рабочей головки, соприкасается с поверхностью металла и режет его.

Устройство станка

Крупноблочная типовая схема гидроабразивного станка имеет следующий вид:

- корпус, состоящий из станины и защитных кожухов;

- рабочий координатный стол с системой крепления заготовки;

- резервуар с чистой водой;

- насос высокого давления;

- шланги и трубопроводы низкого/высокого давления для транспортировки воды;

- емкость с абразивом и устройство его подачи в резервуар дозатора;

- система дозировки абразива;

- режущая головка (или блок из нескольких головок);

- привод перемещения режущих головок;

- система поддержки постоянной величины зазора между заготовкой и режущей головкой;

- датчики, система контроля и управления станком;

- емкость с водой для гашения энергии отработанной струи, сбора воды с абразивом и частичками металла.

В качестве обязательного условия надежной работы установки должна быть еще система водоподготовки с механической фильтрацией, обезжелезиванием и умягчением (удалением сульфатов, поглощением ионов кальция, магния и солей тяжелых металлов).

Особенности устройства основных узлов

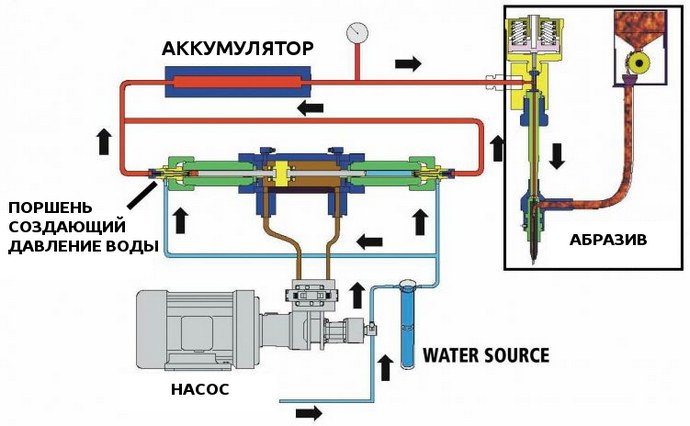

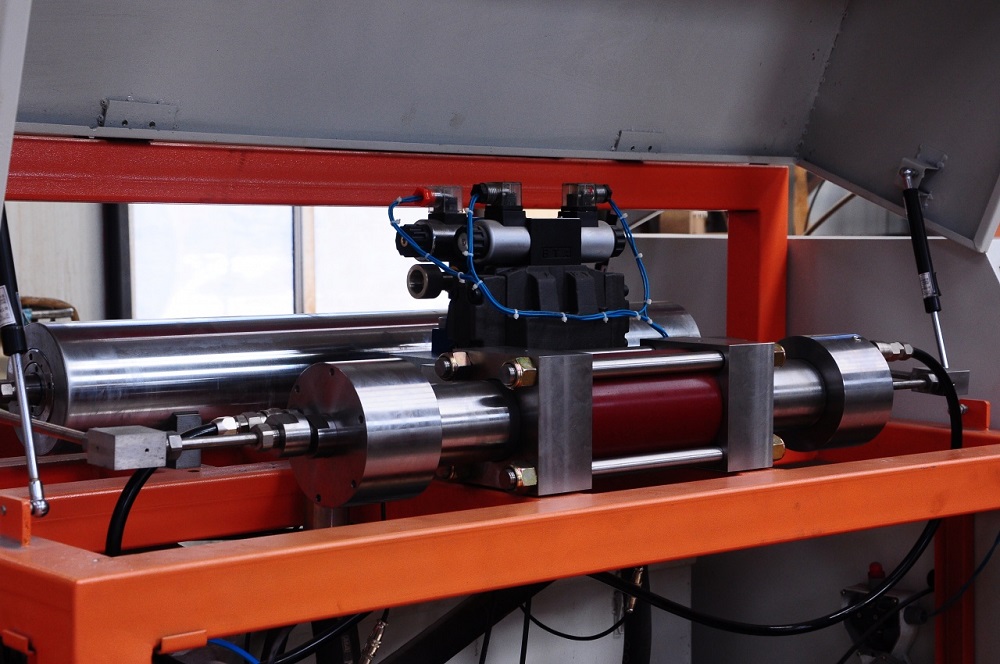

В современных установках гидроабразивной резки применяют насосы высокого давления двух видов:

- Классический роторный насос прямого привода. Способен обеспечить рабочее давление до 4130 bar, которое создается путем вращения электродвигателем коленчатого вала с тремя поршнями. Второе название — насос триплекс;

- Насос-мультипликатор. Использует принцип гидравлического усиления давления в замкнутой системе, состоящей из поршня с большой площадью и плунжера с маленьким диаметром. Принцип действия заключается в том, что масло в опрессованной системе давит на поршень, который передает усилие плунжеру, контактирующему с водой. И если соотношение площадей сечения будет равно 20 к 1, то чтобы создать давление воды 4130 bar, надо обеспечить давление масла около 210 bar (с учетом потерь на трение о стенки поршня и плунжера). Этим видом насоса оснащено около 80% существующего парка станков с рабочим давлением 2700—6500 bar.

Контурный раскрой листового материала осуществляется режущей головкой. Но трёхосевого управления движением головки над координатным столом с заготовкой недостаточно.

Чтобы обеспечить высокое качество вертикальность стенки реза у заготовок с большой толщиной, надо компенсировать конусность струи. Кроме того, во многих случая требуется дополнительное создание кромочных фасок по внешней и внутренней грани плоскости реза, а также вырезку пазов и наклонных отверстий. Поэтому станки оснащают четырех- или пятиосевым приводом движения рабочей головки, работу которого можно разложить на две составляющие:

- перемещение над координатным столом по осям X, Y, Z с помощью линейных двигателей;

- вращение вокруг оси Z за счет прецизионного сервопривода — в одной плоскости для отработки вертикали и создания фаски, в двух плоскостях для обработки сложных поверхностей.

Минимальный угол поворота режущей головки у такого станка составляет ±45°, но есть модели установок с возможностью поворота даже в горизонтальную плоскость.

Если для гидрорезки (без использования абразива) режущая головка оканчивается соплом из драгоценного камня, то для гидроабразивной резки устройство этого узла более сложное, и состоит следующих элементов:

- Сопло из сапфира, рубина или алмаза. Чтобы поток воды высокого давления сделать максимально узким и разогнать до сверхзвуковой скорости, используют тончайшее сопло с диаметром не более 0.4 мм (чем больше диаметр, тем больше необходимая мощность насоса для достижения «рабочей» скорости струи). Кромка сопла должна иметь идеальную поверхность с острым краем — любая мельчайшая неровность, дефект или закругленность края создает зону турбулентности, что заканчивается практически мгновенным выходом головки из строя. Вторая причина разрушения — отложение кальция или воздействие твердой частицы, содержащейся в струе воды. Поэтому так важна водоподготовка. При соблюдении всех обязательных условий надежной работы, ресурс сопла из сапфира или рубина находится в пределах 50-200 часов, а из алмаза — на порядок больше.

- Смесительная камера. Работа основана на эффекте Вентури — при переходе потока жидкости с высокой скоростью из трубки большого диаметра через сопло, в камере за ним возникает зона разрежения с низким давлением. Абразив буквально всасывается в смесительную камеру, и вместе с потоком воды на большой скорости поступает в смесительную трубку.

- Смесительная трубка. Это конечная деталь режущей гидроабразивной головки. Внутренний диаметр трубки лежит в пределах 0.4-1.8 мм, а ее длина — 30-150 мм. Чтобы выдерживать воздействие скоростной струи воды с абразивом, трубку изготавливают из композитного карбида с предельно малым содержанием вяжущего. На входе из камеры отверстие трубки сделано в виде конуса, поэтому износ носит концентрический характер от входа к выходу. Износ (увеличение диаметра) происходит со скоростью 0.003-0.004 мм/час.

Управление

Управление может осуществляться через интерфейс самого станка, либо путем загрузки в систему подготовленных файлов-заданий в виде чертежей и технологических параметров, подготовленных в формате любого графического редактора, совместимого с ПО станка (CAD. COREL-DRAW или подобных).

Оператор, используя сервис интерфейса, может задавать координаты начала и окончания движения, корректировать скорость резки и направление.

Задание передается в систему автоматизированного управления для выполнения операций.

После этого надо установить режущую головку в начальную точку и запустить станок в работу. ПО станка преобразует данные файла-задания в команды управления насосом, дозатором абразива и двигателями привода головки.

Обратная связь САУ считывает показания датчиков, корректирует подачу воды и скорость движения головки, следит за выполнением задачи, обеспечивает плановое или аварийное отключение станка.

Кроме того, у оператора есть возможность в любой момент остановить работу устройства, отключить насос и сбросить давление в системе.

Цена гидроабразивной резки

Есть как минимум пять компонентов, которые определяют высокую цену оборудования:

- насос и система трубопроводов высокого давления;

- высокоточные приводы управления движения головкой;

- интеллектуальная система управления;

- сопло из драгоценных камней (пусть и искусственного происхождения);

- смесительная трубка из композита с высокой твердостью.

А если учесть, что последних два компонента относятся к расходным деталям и добавить высокую цену абразива, то стоимость гидроабразивного раскроя получится самой дорогой среди всех видов. Но достоинства этого способа и качество обработки детали стоят этого.

Достоинства гидроабразивной резки

Если сравнивать с термическими и механическими методами раскроя, то у оборудования для гидроабразивной резки длинный список достоинств:

- отсутствие термического воздействия на металл и изменения его физико-химических свойств;

- у кромки практически идеальная поверхность;

- большая толщина обрабатываемой заготовки;

- контур раскроя может иметь любую кривизну и сложность;

- высокая точность соответствия чертежу и технологических параметров;

- повторяемость размеров с минимальными отклонениями у всего комплекта деталей;

- возможность пакетной и параллельной обработки нескольких деталей сразу;

- экологическая чистота;

- тонкий разрез уменьшает отходы, которые нельзя пустить во вторичную переработку;

взрывобезопасность.

И в заключение. Во многих технологических процессах гидроабразивная резка — это единственный способ высокоточной и чистой обработки металла, камня, стекла. И альтернативы у него нет.

Гидроабразивная резка: плюсы и минусы технологии

Гидроабразивная резка – пожалуй, самая перспективная технология раскроя материалов. В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные установки.

История появления гидроабразивной технологии

Прототипы современных водоструйных машин появились в начале 19 века. Шахтеры из Советского Союза и Новой Зеландии использовали воду под давлением для вымывания рыхлой угольной породы. Чуть позднее такую же концепцию стали применять золотодобытчики в США во время золотой лихорадки. Водяным потоком они вычленяли драгоценный металл и направляли его вниз по специальным каналам. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует собой начало серии изобретений, которые привели к тому, что теперь вода является эффективным режущим средством.

В 30-ых годах прошлого столетия гидроабразивная резка стала применяться для раскроя бумаги. Процесс осуществлялся чистой водой. А в 1935 году американец Элмо Смит разработал инновационную идею добавлять в водяную струю абразив, что в свою очередь повысило качество реза и позволило работать с твердыми материалами.

Первый гидроабразивный станок американской компании KMT

Конструкция гидроабразивного станка и принцип его работы

Современные станки для гидроабразивной резки состоят из 5 основных узлов: насосной станции, координатного стола, режущей головки, системы подачи абразива и стойки оператора. Конструкция станков у разных производителей может незначительно отличаться и обрастать дополнительным оборудованием, однако в целом «скелет» установки выглядит именно так.

Насос – это «сердце» системы. Он отвечает за нагнетание давления воды. По степени мощности насосные станции гидроабразивных станков подразделяются на две подгруппы: на 4000 bar и 6000 bar. В последние годы производители стали выпускать насосы и большей мощности, однако они целесообразны на сверхсложных работах и не востребованы в условиях большинства металло- или камнеобрабатывающих предприятий.

Насосные станции также подразделяются на две группы и по конструктиву. Они бывают мультипликаторного типа и прямого действия. Первый вид создает возвратно-поступательные движения плунжеров подачи воды путём давления масла на центральный (гидравлический) поршень. Двадцатикратная разница площадей гидравлического поршня и торца плунжера обеспечивает повышение давления в 20 раз. То есть, при подаче масла под давлением 200 атмосфер мы получаем давление воды в 4000 атмосфер (бар).

Насосные станции прямого действия представляют собой три поршня для нагнетания воды, движение которых осуществляется через коленчатый вал.

Далее по трубкам высокого давления вода направляется в режущую головку. Одним из ее элементов является смесительная камера. В ней происходит перемешивание жидкости с абразивным материалом. Полученная смесь поступает в фокусирующую трубку и со скоростью ≈1000 метров в секунду врезается в заготовку, которая лежит на координатном столе. Миллионы частиц абразива выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические куски.

С добавлением абразива режущая способность воды возрастает в сотни раз, и она способна раскраивать почти любой материал. Наиболее оптимальным абразивом является гранатовый песок фракции 80 mesh. Предпочтение отдается аллювиальному (океаническому) месторождению. Такой песок обладает высокой твёрдостью, средним размером песчинок (0,25÷0,45 мм) и не забивает фокусирующую трубку.

Преимущества гидроабразивной резки перед лазерным станком

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед лазерными или ленточнопильными станками.

В первую очередь – это возможность резать любые материалы. Лазер или пила существенно ограничивают направления деятельности предприятия, а гидроабразивный станок легко раскраивает металл (включая титан), камень, резину, стекло, кожу, бумагу. При этом практически нет ограничений и по толщине изделия. Гидроабразивная установка способна раскраивать каменную или металлическую заготовку в десятки сантиметров. Вопрос лишь во времени, которое потребуется струе воды, чтобы «пробить» сверхбольшие толщины.

Второй важнейший аспект гидроабразивной технологии – это отсутствие высоких температур. При обработке металла на лазерном или ленточнопильном станке кромка реза подвергается нагреву, в результате чего образуется наплавка. Для ее удаления необходимо произвести дополнительные операции, например, шлифовку. Это увеличивает и стоимость, и время изготовления детали. Водяная струя выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из под гидроабразивного станка выходит практически готовое изделие.

Третьим по списку, но не по степени важности идет экономический аспект. Поскольку струя воды, выходящая из фокусирующей трубки, может иметь толщину человеческого волоса, у предприятия сокращаются затраты на лом. В процессе гидроабразивной резки минимизируется количество металлической стружки, а сами заготовки можно вырезать максимально близко друг к другу. Это позволяет экономить на материале.

Помимо многофункциональности и экономической целесообразности гидроабразив является экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов, поэтому они абсолютно безопасны для человека, животных, растений и окружающей среды.

Основные минусы гидроабразивной резки

К ключевым недостаткам технологии гидроабразивной резки относятся три основных пункта.

- Конусность. При прохождении через толщу материала водяная струя ослабевает, в результате чего на выходе ширина отверстия становится меньше, чем на входе. Этот недостаток традиционно решается снижением скорости реза.

- Ресурс трубок. В зависимости от давления и количества абразива срок службы сопла не превышает сотни часов непрерывной резки. К счастью, сопла выпускаются массово, и стоимость их не превышает нескольких тысяч рублей за единицу.

- Скорость реза тонколистной стали. Гидроабразивная резка уступает по этому параметру лазерным установкам.

Крупнейшие производители гидроабразивных станков в мире

Лидерами на рынке производства гидроабразивных установок являются США и ряд европейских государств. К числу лидирующих предприятий можно отнести Flow, KMT, OMAX, BFT, PTV, Waterjet Sweden, Resato, Hypertherm, WSI и ряд других компаний. В последние годы в данную нишу активно прорывается и Китай. Наиболее известными разработчиками waterjet-технологий в данной стране являются Teen King и Yongda.

Стоимость гидроабразивных станков

Цена нового станка зависит от его комплектации: размера координатного стола, типа режущей головки и их количества, мощности насосной станции. Важную роль в ценообразовании играет и бренд оборудования. Наиболее дорогостоящими моделями станков являются «американцы». Их стоимость составляет от 12-15 млн рублей и более. Самые бюджетные установки выпускаются в Китае. Станок достойного качества из Поднебесной можно приобрести за 6-7 млн рублей.

Затраты на обслуживание гидроабразивного станка

Как и любое промышленное оборудование, гидроабразивный станок нуждается в техническом обслуживании. Основными «расходниками» в гидрорезке являются гранатовый песок, смесительные трубки, водяные сопла и ремонтные комплекты.

По состоянию на осень 2021 года цена 1 тонны качественного абразива из ЮАР или Китая составляет 42000-45000 рублей, из Австралии – 60000-70000 рублей. Срок эксплуатации смесительных трубок и водяных сопел исчисляется в моточасах. Принято считать, что рабочий ресурс 1 трубки (она служит порядка 80-100 часов) = 2 соплам.

Рентабельность работы и конкуренция на рынке гидроабразивной резки

Рентабельность гидроабразивной резки варьируется от региона к региону. На нее влияют цена электроэнергии, водоснабжения, ставка заработной платы оператора. В среднем маржа составляет 40%-60% от стоимости минуты реза, которая, как правило, варьируется на уровне 100-150 рублей и включает все производственные затраты.

Стоит отметить, что количество гидроабразивных установок в России в сотни раз меньше числа лазерных станков. Как следствие, конкуренция в данной нише существенно ниже. В городе-миллионнике на гидроабразивных станках работает не более 5-10 предприятий, при этом возможности применения такого оборудования безграничны.

Станки гидроабразивной резки

Производитель часто меняет цену на данный товар. Оставьте заявку, мы свяжемся в течение 10 минут и сообщим стоимость поставки.

Специализируемся на поставке гидроабразивных станков с ЧПУ

- всех видов стали

- Hardox

- титана

- камня

- керамогранита

- кафельной плитки

- резины

- полиуретана

- стекла

- пластика

- кожи

- замороженных пищевых продуктов

- также предлагаем гидроабразивные станки для резки чистой водой

Осуществляем поставку станков гидроабразивной резки «под ключ»

В штате ЦРГТ работают инженеры, логисты, таможенные брокеры. Поэтому мы сами организуем все этапы поставки: от подбора модели по техническому заданию до растаможивания, доставки, монтажа, пусконаладки и обучения операторов ГАР. Специалисты имеют одиннадцатилетний опыт в импорте гидроабразивных установок. Мы фиксируем точные сроки поставки в договоре.

Даем гарантию на все основные узлы гидроабразивного станка без исключений

Предоставляем гарантийные обязательства на насосные станции, координатные столы, режущие головки, системы подачи абразива, шламоудаления, программное обеспечение. На наших складах в Москве, Санкт-Петербурге и Челябинске всегда в наличии основные ремкомплекты и подменное оборудование. При необходимости мы обеспечим экспресс-доставку деталей в любой регион за 1-2 дня.

Как получить информацию об оборудовании и купить гидроабразивный станок?

Вы можете проконсультироваться по телефону, в онлайн-чате или мессенджерах. Инженеры квалифицированно ответят на вопросы и предложат модели водоструйных станков, которые оптимально подойдут для вашего производства с учетом материалов резки. Если у вас есть техзадание с указанием характеристик станка, предварительно направьте его на электронную почту [email protected]. Инженеры подготовят расчеты, сообщат финансовые условия и сроки поставки. Некоторые модели гидроабразивных станков представлены в шоу-руме ЦРГТ. Вы можете посетить наш цех, провести бесплатную тестовую резку и купить понравившуюся установку. Мы предоставим все необходимое оборудование и гранатовый песок.Гидроабразивная резка – любой материал поддастся!

Гидроабразивная резка металла и алюминия представляет собой такой способ их обработки, при котором рабочим инструментом является смесь абразива и воды, подаваемая под высоким давлением с высокой скоростью.

1 Суть и технология гидроабразивной резки

Базируется данная технология на принципе влияния эрозионного плана абразивных твердых элементов и водяного направленного высокоскоростного потока на материал, подвергаемый резке. С точки зрения физики процесс обработки заключается в отрыве частиц материала из полости реза скоростной струей частиц, находящихся в твердой фазе.

Эффективность данной операции, а также стабильность ее протекания зависят от грамотного подобранных значений:

- размера и расхода абразивных элементов;

- расхода и давления воды.

Гидроабразивная резка своими руками ничем не отличается от процесса, предлагаемого в наши дни многими фирмами и предприятиями. Для обработки материала нужно приобрести специальное оборудование, которое функционирует по следующему принципу:

- в режущую головку агрегата при помощи нагнетательного механизма подается вода под давлением от 1000 до 1600 атмосфер;

- через дюзу малого сечения (от 0,08 до 0,5 мм) вода на сверхзвуковой либо близкой к ней скорости (около 1200 м/с) идет в устройство, где происходит ее смешивание с карбидами кремния, частицами электрокорунда или песка, иного материала с высокой твердостью;

- из смесительного отсека, который имеет диаметр (внутренний) сопла, полученная смесь подается на материал и разрезает его.

Остаточная энергия режущего потока гасится 70–100-сантиметровым слоем воды. Стоит отметить, что в некоторых агрегатах для резки абразивный материал смешивается с водой не в отдельной камере, а непосредственно в трубке, откуда он поступает на обрабатываемое изделие. При обычной гидрорезке абразивных частичек нет, и вода сразу направляется на поверхность, которую планируется разрезать.

2 Особенности резки изделий водой с абразивами

Струя при описываемой технологии обретает свой разрушительный потенциал в основном за счет абразивных составляющих потока. А уже сугубо транспортная функция ложится на воду. Частицы абразива при этом по размеру подбираются таким образом, чтобы быть не более 10–30 процентов от показателя сечения струи. Именно при таких условиях гарантируется стабильный поток и высокий эффект обработки.

В тех случаях, когда требуется получить малую шероховатость поверхности реза, используют частицы размером от 75 до 100 мкм, в остальных – от 150 до 250 мкм. В целом же, "идеальный" показатель абразива высчитывают как разницу между внутренними сечениями трубки для смешивания агрегата и водяного сопла, разделенную на два.

Выбор твердости абразивных элементов производят с учетом твердости детали, которая подвергается обработке, и вида материала, из которого она сделана. Не рекомендуется применять абразивы твердостью менее 6,5 единиц по шкале Мооса. При этом следует помнить, что режущая головка и ее отдельные компоненты изнашиваются намного быстрее, если используется очень твердый абразив.

Интересующий нас вид резки дает возможность обрабатывать:

- гранит, прочный камень, мрамор и аналогичные материалы;

- металлические, стальные, алюминиевые листы;

- армированные пластики;

- используемые в космической и авиационной сфере титановые, композитные и алюминиевые сплавы, пластмассы с особо толстыми стенками;

- деревянные изделия;

- керамические конструкции;

- любые стройматериалы, включая высокотвердую дорожную брусчатку, железобетон и бетон, блоки из гипсовых композиций;

- изделия со специальными покрытиями;

- бронированное и обычное стекло;

- шестерни и аналогичные детали из металла.

Как правило, разные материалы режутся струей, содержащей определенные виды абразива:

- армированный углеродными либо стеклянными волокнами пластик обрабатывают потоком с силикатным шлаком;

- гранит, железобетон, стальные поверхности и прочие высокотвердые материалы – черным либо зеленым кремниевым карбидом, а также частицами электрокорунда;

- сплавы на основе титана и высоколегированные стали – гранатовым песком.

Большую часть трубок для смешения воды и абразива выпускают из специальных сплавов, которые характеризуются высоким уровнем прочности. Эксплуатироваться без замены они могут до 200 часов непрерывной работы. А сопла производят, как правило, из драгоценных камней – рубина, сапфира, алмаза. Алмазные конструкции без проблем выдерживают до 1,5–2 тысяч часов использования, остальные рассчитаны на 150–200 часов.

3 Гидроабразивная резка металла и других материалов – плюсы и минусы технологии

К самым важным достоинствам процесса резки с применением струи воды и абразива относят:

- отличное качество реза, обеспечивающее показатель 1,6 Ra (средняя величина шероховатости обработанной кромки материала);

- абсолютная взрыво- и пожаробезопасность операции;

- малые потери материалов при обработке;

- отсутствие в легированных и высоколегированных сталях и сплавах на их основе явления выгорания легирующих добавок;

- отсутствие выделений газов при резке, как следствие, экологическая "безупречность" процесса;

- в зоне обработки нет термовоздействия (материал в данной области нагревается максимум до 90 градусов по Цельсию);

- большой спектр толщин материалов, которые можно разрезать (до 30 сантиметров включительно);

- высокая производительность (допускается упаковывать материалы небольшой толщины в общую связку и производить их разрезание за один проход потока);

- нет пригорания и плавления металлов в прилегающей к зоне реза областях, как, впрочем, и непосредственно в месте обработки;

- режущая головка делает минимум холостых ходов, что увеличивает общую эффективность применения технологии.

Описываемая резка признается оптимальной для изделий из меди, алюминия, латунных сплавов, которые имеют высокую теплопроводность. При других вариантах их обработки необходимо применять мощные нагревающие источники, что влечет за собой повышение стоимости работ. Даже лазерная резка медных и алюминиевых конструкций не так эффективна, как гидроабразивная.

Читайте также: