Укажите последовательность устранения трещин по основному металлу в элементах металлоконструкций

1.4.8.1. Выявление трещин в металлоконструкциях следует производить согласно РТМ 31.4006—77 «Методика осмотра металлоконструкций портальных кранов морских портов».

1.4.8.2. Заварка сквозных трещин в листах и профилях должна осуществляться с последовательным соблюдением приводимых ниже требований:

трещина по всей ее протяженности должна быть выявлена с применением в случае необходимости соответствующих способов дефектоскопии (смачивание керосином с последующим вытиранием насухо и покрытием поверхности мелом; травление, магнитная дефектоскопия и др.). При этом должны быть определены концы трещины;

трещина должна быть ограничена по концам просверленными сквозными отверстиями диаметром 5—8 мм, причем кернение и центр засверловки следует производить на расстоянии, равном половине диаметра сверла от видимого конца трещины;

по линии трещины должна быть произведена подготовка кромок к сварке в соответствии с требованиями стандартов к конструктивным элементам сварных швов; ограничивающие отверстия должны быть раззенкованы;

при заварке трещин ограничивающие их отверстия должны быть заварены.

1.4.8.3. При заварке трещин в условиях жесткого контура должны быть приняты технологические меры, снижающие напряжения от сварки, и применены сварочные материалы, обеспечивающие повышенные пластические свойства наплавленного металла.

Примечание. Жестким контуром считается:

1) замкнутый по периметру вырез, размер одной из сторон которого меньше 60 толщин листов в данном листе; в сложных конструкциях контур может быть жестким и при больших значениях отношения длины одной из сторон выреза к толщине листа;

2) сквозная трещина в плоском листе, не выходящая к его кромке.

1.4.8.4. Скос кромок у несквозных трещин в массивных деталях должен быть сделан на всю глубину распространения трещины.

В процессе подготовки сварочной канавки глубину трещины необходимо периодически контролировать засверливаниями в сочетании в случае необходимости с поверхностной дефектоскопией (цветной метод, травление и т. п.).

1.4.8.5. Неполная заварка трещин (сохранение в конструкциях после окончания ремонта участков с нарушенной сплошностью сечения) не допускается.

1.4.8.6. Перед заваркой произвести зачистку прилегающей к трещине зоны на ширину 20—25 мм в обе стороны.

Швы необходимо накладывать, за несколько проходов, чтобы не перегреть основной металл.

1.4.8.7. После сварки швы необходимо зачистить заподлицо с основным металлом.

1.4.8.8. Трещины в сварных швах устраняются согласно п. 1.4.6.12 настоящего РД.

1.4.8.9. Контроль полноты удаления дефекта должен осуществляться путем внешнего осмотра дефектного места после травления 10%-ным раствором азотной кислоты, а также при необходимости цветным, люминесцентным или магнитным методом контроля.

1.4.8.10. При наличии трещины, значительной по длине и опасной по расположению (в частности, направленной поперек действия сил в элементе), следует дефектный элемент или заменить, или заварить трещину, как указано в п. 1.4.8.2, с обязательным просвечиванием 100% длины шва, или вварить в него вставку стыковыми швами.

1.4.8.11. Возможность ремонта элементов с трещинами способами, описанными в пп. 1.4.8.2—1.4.8.10, устанавливается службой МПТН в каждом конкретном случае с привлечением в необходимых случаях специализированных организаций.

Примечание. Примеры отдельных видов ремонта крановых металлоконструкций приведены в приложении 7 справочном.

УСТРАНЕНИЕ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ

7.1. Дефекты и повреждения в виде трещин в основном металле или сварных швах могут быть устранены такими способами, как:

заварка трещин (при соответствующем обосновании трещина может быть остановлена при условии деконцентрации напряжений в ее устье);

замена дефектных мест;

усиление конструктивного элемента;

замена конструктивного элемента.

В качестве мер, препятствующих дальнейшему распространению обнаруженных трещин, следует применять:

элементы усиления, изменяющие силовые потоки в зонах охрупчивания металла (места появления хрупких трещин), например в форме накладок (рис. 27), представляющих собой «энергетический мостик»;

мероприятия, снижающие напряжения в верхней зоне стенки подкрановых балок при наличии в них усталостных трещин (установка тангенциальных или упругих низкомодульных прокладок, усиление ламелями, не связанными со стенкой).

При выборе способа устранения дефекта или повреждения необходимо иметь в виду, что заварка трещин не препятствует образованию новых хрупких или усталостных трещин, если не устранена основная причина их появления.

7.2. Заварку трещин рекомендуется производить в такой последовательности: зачистка зоны до чистого металла по ширине не менее 80 мм и выявление концов трещины с помощью пенетрантов, а в необходимых случаях с использованием ультразвука, цветной или магнитной дефектоскопии или другими способами;

разделка кромок трещины под сварку;

подогрев концевых участков трещины пламенем газовой горелки до температуры 100-150°С и поддержание ее в течение всего времени заварки трещины;

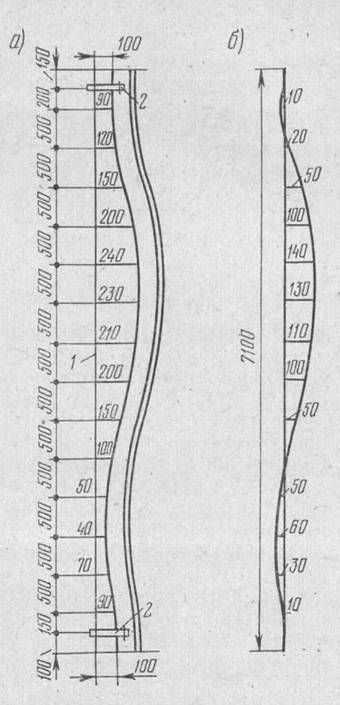

заварка шва обратноступенчатым методом напроход (рис. 29, а-г) с одновременной проковкой каждого прохода, кроме первого и последнего, пневмозубилом с радиусом закругления ударной части 2-4 мм;

обработка заваренной поверхности шлифовальной машинкой для снятия усиления шва до высоты 2 мм над поверхностью основного металла и рассверловка отверстий-ловителей диаметром 20-25 мм;

сплошной контроль швов заваренной трещины физическими методами.

Рис. 27. Установка «энергетического мостика» для предотвращения распространения трещины

а - до усиления; б - после заварки шва и усиления

Рис. 28. Подготовка трещины к заварке

При заварке трещин, расположенных в верхней части стенки и ребер жесткости подкрановых балок, целесообразно выполнение жесткого усиления (рис. 30, а-в), при этом для уменьшения концентрации напряжений рекомендуется сделать вырезы в ребрах жесткости по схеме рис. 30 а, б.

Рис. 29. Последовательность заварки трещин

а, б - выходящих на свободную кромку; в, г - в средней части листа; 1-10 - последовательность наложения, швов

Рис. 30. Усиление верхней зоны подкрановых балок

а-в - варианты усиления

7.3. Дефектные места в стенках балок и колонн (разветвления трещин, вырывы, прожоги и т. п.) удаляют в виде вырезов, предпочтительно прямоугольной формы с закругленными углами (рис. 31) по высоте и ширине на 100 мм больше в каждую сторону дефектного участка.

Вырез усиливают с помощью вставки или накладки. Вварка вставок должна выполняться с компенсацией сварочных деформаций. На участке замыкания швов необходимо устранить причины вызывающие охрупчивание металла (дефекты в стыке, науглероживание, попадание влаги и т. п.). Рекомендуется вваривать вставки с использованием подогрева (рис. 32), при этом по двум кромкам устанавливается зазор 2-4 мм. Шов заваривается обратноступенчатым методом в направлении от середины к углам вставки. После его остывания нагреваются участки основного металла А и тем же методом выполняются швы 2 и 3. В последнюю очередь нагреваются участки Б и обратноступенчатым методом наносится шов 4 в направлении от Б к середине.

Рис. 31. Вырез дефектного участка

Рис. 32. Участки подогрева и последовательность вварки и вставки

7.4. При усилении элементов конструкций в местах местных повреждений (вырывов, локальной погиби, смаловки и размаловки и т. п.) рекомендуется использовать конструктивные решения, не требующие выполнения работ по подгонке деталей усиления путем их выгиба для фигурного реза (рис. 33).

7.5. При замене дефектных заклепок высокопрочными болтами допускается не рассверливать отверстия, подбирая наружный диаметр болта на 1-3 мм меньше диаметра отверстия под заклепку (рис. 34).

Не рекомендуется создавать клепано-болтовые соединения с болтами, расположенными по одну сторону от оси симметрии прикрепленного элемента. В необходимых случаях следует заменять и бездефектные заклепки для создания симметрично работающего соединения (см. рис. 34).

При частичной замене заклепок высокопрочными болтами с целью повышения выносливости соединения замене подлежат заклепки в двух-трех поперечных рядах от края фасонки.

Примеры расчета с использованием рекомендаций настоящего Пособия приведены в прил. 6. Основные обозначения величин, используемых в формулах, даны в прил. 7:

Рис. 33. Устранение дефектов в местах локальной погиби

Рис. 34. Замена заклепок высокопрочными болтами

ПРИЛОЖЕНИЕ 1

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Укажите последовательность устранения трещин по основному металлу в элементах металлоконструкций

Трещины могут возникать в элементах, ослабленных ржавчиной, поврежденных при транспортировании, монтаже или эксплуатации, „испытавших сильный нагрев, подвергавшихся холодной правке, а также в металле элементов с содержанием недопустимого количества серы или фосфора. Кроме того, с течением времени металл приобретает хрупкость и увеличивается его холоднолом-кость. Поэтому в старых мостах трещины наиболее вероятны. В мостах устаревших конструкций трещины чаще появляются в прикреплениях продольных балок к поперечным, поперечных — к главным, в местах высадки уголков и выгибов элементов, а также вокруг заклепочных дыр. В мостах более современных, смонтированных преимущественно из заводских сварных элементов с клепаными монтажными соединениями, трещины могут возникнуть в сварных швах. В сварных мостах при осмотре следует особое внимание обращать на стыковые швы растянутых нижних поясов.

Рис. 67. Клепаные элементы, поврежденные ржавчиной при большом шаге связующих заклепок:

1 — места образования ржавчины

Трещины наиболее опасны в прикреплениях и соединениях элементов. Образование трещин наиболее вероятно зимой при низких температурах, особенно в момент ударного воздействия (при проходе временных нагрузок, ремонтных работах и т. д.). В связи с этим в зимнее время особое значение приобретает хорошее содержание покрытия проезжей части сварных мостов.

Для обнаружения трещин в металле под слоем краски элементы осматривают особенно тщательно. Обычно краска в местах появления трещин растрескивается и через некоторое время покрывается пятнами ржавчины. Для обнаружения трещин эти места в сомнительных случаях очищают от краски и осматривают через лупу. Наиболее удобное время для осмотра швов и основного металла — момент возобновления окраски, когда поверхность элементов очищают от старой краски. В отдельных местах, где трещины трудно различимы, допускается острым зубилом снять тонкую стружку металла без резких и глубоких зарубок по направлению предполагаемой трещины. Раздвоение стружки будет свидетельствовать о наличии трещины.

Дефекты на торце стыковых швов можно обнаружить путем зачистки шва до зеркального блеска и протравливанием этой поверхности 15—20%-ным водным раствором азотной кислоты или реактивом, состоящим из соляной кислоты (20 см3), хлористой меди (90 г) и воды (100 см3). Перед травлением поверхность шлифа протирают ватой и просушивают. После осмотра лупой с поверхности шлифа смывают водой реактив, протирают спиртом, высушивают фильтровальной бумагой и при необходимости регулярных наблюдений не закрашивают, а периодически смазывают солидолом.

Осмотром нельзя обнаружить внутренние трещины. Поэтому наряду с внешним осмотром в сомнительных случаях сверлят дрелью валиковые швы и испытывают керосином стыковые и ва-ликовые швы. Сверло должно быть с углом заточки 90°, а его диаметр больше гипотенузы шва примерно на 3 мм, для того чтобы можно было захватить и основной металл. Сверлят на глубину, несколько большую, чем высота шва. Сверло должно быть острым, так как в противном случае стенки канавки затираются и их трудно осматривать. Стенки засверленного отверстия протравливают составом из 10 г двойной соли хлорной меди и аммония на 100 г воды в течение 1—2 мин, после чего отверстие промывают водой и стенки осматривают в лупу. Если в засверленном углублении обнаружены трещины, непровар или газовые поры, шлаковые включения в недопустимых пределах, то делают еще две дополнительные засверловки. При удовлетворительном качестве швов в двух дополнительных заглублениях делается вырубка и последующая заварка недоброкачественных участков шва. Но если хотя бы одна из двух последующих проб окажется неудовлетворительной, то шов засверливают до выявления границ дефектных участков и в пределах этих границ вырубают и заваривают вновь.

При испытании керосином сторону шва, более доступную для осмотра, покрывают водной суспензией мела или каолина с последующим высушиванием. Противоположную сторону шва смачивают керосином 2—3 раза и после каждого смачивания осматривают. Проницаемость сварного шва и места дефектов обнаруживают по появлению на поверхности шва, покрытой мелом или каолином, жирных пятен или полосок. Перед испытанием контролируемый участок шва и прилегающие к нему участки основного металла тщательно очищают. Испытание рекомендуется проводить 2 раза (до и после зачистки шва). При выявлении скрытого дефекта сварные швы контролируют также ультразвуковыми дефектоскопами и с помощью гаммаграфирования.

Все обнаруженные трещины замеряют, отмечают краской пределы их распространения с указанием даты обнаружения или последующего осмотра, делают необходимые эскизы и записи в книге искусственных сооружений. С ‘этого дня за трещинами устанавливают .наблюдение, для чего места с трещинами зачищают и покрывают олифой или прозрачным масляным лаком.

При увеличении трещины по ее концам, не выходящим на кромку, просверливают отверстия диаметром не менее 6—8 мм, если они не вызовут значительного ослабления элемента. Такое мероприятие предотвращает дальнейшее увеличение трещин по длине. При значительном повреждении элемент должен быть усилен или частично заменен.

Повреждения элементов в виде погнутостей, вмятин, искривлений могут возникнуть от ударов проходящих эксплуатационных нагрузок, сильного нагревания и т. д. Местные погнутости и общие искривления элементов являются часто следствием низкого качества монтажных работ. Все эти дефекты значительно снижают грузоподъемность элементов, в особенности сжатых составных стержней, и могут вызвать аварию. Поэтому нельзя оставлять без ремонта составные стержни с планками, имеющими срезанные заклепки, искривление.

Поврежденные элементы тщательно осматривают, местные погнутости и вмятины оконтуривают краской, измеряют величину искривлений элементов и заносят в виде записей и зарисовок с необходимыми размерами в книгу искусственных сооружений. В сомнительных случаях проверяют прямолинейность элементов линейкой и проволокой, натягиваемой вдоль кромок элемента и закрепляемой струбцинами к неповрежденным частям (рис. 68, а). По результатам измерений составляют эпюру отклонений фактической оси элемента от оси, соединяющей его опорные или неповрежденные части (рис. 68,6). В дальнейшем за искривленным элементом наблюдают и измеряют искривление в одних и тех же точках, фиксируемых краской при первом измерении.

В Технических правилах по ремонту и содержанию автомобильных дорог союзного значения установлены довольно жесткие требования — элементы со стрелой искривления, превышающей 1/50о длины хорды в сжатых элементах и ‘/зоо в растянутых, необходимо выправлять или усиливать. Эти требования являются чрезмерно жесткими. Решение о необходимости выправления или усиления элементов надо принимать с учетом результатов расчетов и наблюдений. Работа по выправлению значительно изогнутых элементов вызывает большие затруднения: требуется переклепка их в узлах или устройство дополнительных стыков с предварительной разгрузкой элементов. Поэтому в ряде случаев значительно проще усилить или сменить элемент.

При выправлении сварного элемента тщательно наблюдают за сварными швами через лупу и в случае обнаружения трещин удаляют дефектные участки и шов заваривают вновь.

Заклепочные соединения работают неравномерно; некоторые заклепки перенапрягаются и со временем деформируются, смещаясь в заклепочном отверстии при каждом изменении усилия в элементе, в результате чего появляются так называемые «слабые» заклепки. Расстройство соединений усиливается с проникновением в заклепочное отверстие влаги, вызывающей ржавление. Для восстановления прочности заклепочного соединения слабые заклепки в процессе эксплуатации моста заменяют новыми или ставят высокопрочные болты.

Рис. 68. Схема расположения струбцин и эпюра отклонений оси искривленного элемента:

1 — проволока; 2 — струбцина

Слабые заклепки обнаруживают легким ударом контрольным молотком массой 200 г, вызывающим дрожание заклепки и глухой дребезжащий звук, а также по трещинам в слое краски, потекам ржавчины, выходящим из-под заклепочной головки. Дрожание заклепки воспринимается пальцем или гвоздем, приложенным к заклепке со стороны, противоположной удару молотком. При опробовании заклепок нельзя часто и сильно ударять молотком массой больше 200 г, так как это может ухудшить их работу.

При осмотре заклепочных соединений особое внимание уделяют рабочим заклепкам узловых и стыковых соединений основных несущих элементов конструкций, а также тех элементов, в которых слабые заклепки встречаются наиболее часто — средним раскосам, диагоналям ветровых связей и другим гибким элементам, балкам проезжей части, пакетам.

Кроме слабых заклепок, в соединениях элементов встречаются заклепки с трещиноватыми маломерными, подчеканенными головками и другими дефектами. Такие заклепки сменяют до сдачи моста в эксплуатацию. Однако не исключена возможность случайного оставления их в конструкции, принятой в эксплуатации. При большом числе таких заклепок их заменяют.

В сварных соединениях особенно внимательно осматривают части швов, имевших ранее трещины, непровары, недопустимые подрезы, резкие переходы на основной металл, раковины, поры и шлаковые включения. В таких швах в процессе эксплуатации могут появиться трещины, обнаруживаемые обычными методами. Наиболее вероятными местами появления трещин могут быть и места обрыва листов, неплавное изменение их толщины и ширины в местах примыканий всякого рода накладок, ребер, диафрагм, фасонок и т. д., а также места стыковых швов и швов, направленных поперек усилий в элементах. Наиболее тщательно осматривают сварные соединения растянутых и сжато-растянутых элементов сквозных ферм и растянутых зон сплошных балок.

В сталежелезобетонных пролетных строениях необходимо следить за состоянием сопряжения железобетонной плиты с металлом. Здесь осмотром выявляются трещины, образуемые в зоне контакта плиты с металлом, сколы, потеки выщелачивания в плите и другие дефекты. Места с обнаженной арматурой своевременно заделывают цементным раствором или полимерными составами. В таких пролетных строениях необходимо периодически фиксировать искривления или выпучивания отдельных элементов, в частности вертикальной стенки балок, имевшей при монтаже значительное коробление (сварочные деформации). При сварке стрела кривизны стенки достигает 10—15 мм. В некоторых мостах наблюдается увеличение кривизны стенки при надвижке балок и устройстве плиты. В этих случаях наиболее выпученные места стенок балки усиливают горизонтальными ребрами.

В процессе эксплуатации при первом же осмотре в обнаруженных покоробленных стенках балок необходимо установить величину искривления стенок сплошных балок и затем периодически измерять в тех случаях, когда стрела выпучивания превышает 15—20 мм. Измерять надо в одних и тех же фиксированных краской местах, одним и тем же способом, а в случае увеличения выпучивания нужно срочно уси-лять их.

В соединениях на высокопрочных болтах проверяют плотность стягивания пакетов из стальных листов и состояние болтов, гаек и шайб. Основными дефектами таких соединений могут быть: отсутствие плотности пакета, недостаточная величина натяжения болтов, трещины в болтах и гайках, смятие шайб и головки, недостаточная длина резьбы болта. Плотность стягивания пакетов проверяют щупом толщиной 0,3 мм, который не должен входить между частями пакета по кромкам элементов и деталей. Усилие натяжения высо-прочных болтов контролируют специально протарированным динамометрическим ключом, отсчет по которому берут вначале поворота (движения) головки болта или гайки; при наличии до 5 болтов в соединении проверяют все болты; от 5 до 20 — 5 болтов, при 20 и больше — 25% всех болтов. Остальные дефекты выявляют внешним осмотром.

Как заварить трещину в металле?

Место сварки должно быть свободно от краски, масла, воды, загрязнений. Трещину и место вокруг неё обезжирить, отчистить от загрязнений и краски. При дождливой погоде укрыть место сварки от попадания влаги. Материалы с толщиной от 15 мм, а так же с повышенным содержанием углерода (больше чем 0,22 процента) и плохо свариваемые сорта стали, необходим подогрев от 100 до 200 градусов. Подогрев необходим так же, если температура детали ниже + 5 градусов и если конструкционные особенности детали мешают выравниванию послесварочных напряжений. Для ремонтных работ используются электроды только с основным покрытием. Износостойкие детали из специальных сортов стали свариваются электродами с основным покрытием или высоколегированными электродами.

Заварка трещин в корпусных конструкциях

Обнаруженную при дефектацииДефектация судовых технических средств трещину зачищают до чистого металла, выявляют ее границы и протяженность керосиномеловой пробой и другими способами. Концы трещины перед заваркой засверливают сверлом диаметром 6—8 мм и зенкуют. Кромки трещины разделывают под сварку V или Х-образно в зависимости от толщины листа и места ее расположения и заваривают обратноступенчатым способом участками, равными 150—200 мм.

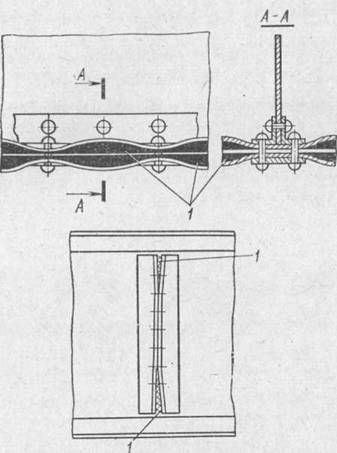

Наибольшую трудность представляет заварка трещин в жестком контуре, т. е. трещин, расположенных в листах без выхода к кромке, так как свободное сокращение шва от усадки при этом исключается. Это вызывает продольные и поперечные напряжения. Для уменьшения их перед сваркой прибегают к расширению шва клиньями, нагреву («тепловой домкрат») и охлаждению зоны сварки (рис. 1, а).

Рис. 1 Заварка трещин: а — длиной менее 400 мм в жестком контуре; б — то же, более 400 мм; в — в листе, подкрепляемом ребрами жесткости; 1 — трещина; 2 — асбест увлажненный; 3 — местный нагрев; I—VI — последовательность наложения швов

При нагреве вследствие расширения возникают сжимающие напряжения в нагретых участках, расширяющие трещину. После заварки прогрев металла прекращают, и трещина сужается вместе с усадкой. Нагрев ведут пламенем газовой горелки до температуры 100—150°С.

Заварку трещин необходимо вести в направлении от более жестких участков к менее жестким, т. е. от концов к середине, если трещина в замкнутом контуре. В этом случае средняя часть листа, как более податливая, будет остывать последней и разгрузит более жесткие участки, сваренные первыми.

При заварке трещин в несколько слоев необходимо проколачивать каждый слой, кроме первого, в котором благодаря малому сечению и большой напряженности могут возникнуть трещины, и последнего, так как в результате проколачивания на поверхности будет слой наклепа. Проколачивание для внутренних слоев неопасно, так как накладываемые швы будут отжигать предыдущие.

Предлагается к прочтению: Ремонт систем трубопроводов и арматуры судна

Если трещины (более 400 мм) располагаются в листах, не имеющих подкрепляющих ребер жесткости, сварку производят без расклинивания обратноступенчатым способом от концов трещины к середине (рис. 1, б). Последний участок заваривают с предварительным подогревом концов в направлении от концов к середине.

Если трещина расположена в листе, жестко подкрепленном поперечными ребрами жесткости (рис. 1, в), сварку производят с подогревом концов в такой последовательности:

- свободный конец трещины подогревают и участок его около 200 мм заваривают в направлении от середины трещины к концу,

- заваривают следующий участок длиной около 200 мм, с подогревом конца уменьшенной трещины,

- последним заваривают оставшийся участок с подогревом обоих концов трещины.

Выбор подходящего электрода:

| МАРКА СТАЛИ | ЭЛЕКТРОД | ПРИМЕЧАНИЕ |

| Сталь Q St E 380 N (S 355 MC) Горячекатаная сталь с пределом упругости 375 Н/mm² | Электрод Е 51 53 B 10 E – Сварка электродом 51 – предел прочности 500 – 638 Н/mm² 53 – значение растяжения, ударная вязкость В 10 – толстое основное покрытие | Сварка постоянным и переменным током. При постоянном токе плюс на электроде. |

Ремонт элементов с трещинами

1.4.8.1. Выявление трещин в металлоконструкциях следует производить согласно Р.

Техника сварки.

Установка сварочного тока производится в зависимости от диаметра электрода, примерные установки можно взять в таблице на упаковке. При толщине металла больше 8 мм в стыковых швах необходимо использовать многослойную технику сварки. Сварка ведется валиками. Широкие вертикальные швы заполняются многослойными валиками, последний валик ложится посередине (отжигающий валик, нем. Gluhraupe) Не рекомендуется опускать электрод в сварочную ванну. При смене электрода, во избежание появления кратера, следует заполнить место окончания сварки перед гашением дуги. Для предотвращения появления трещин, надо внимательно относиться к заполнению кратера. Если трещина выходит на край материала — это может привести к появлению шлаковых включений и подрезов. Чтобы этого не произошло, предлагается следующий вариант: сварка начинается с пластины и идет вниз. Кусок пластины прихватывается на край свариваемой детали. По окончании сварки, пластина отрезается, и место прихватки зашлифовывается. Необходимо защитить место сварки от дождя и ветра, так как сварочный шов должен остывать медленно.

Как заварить трещину в чугуне? — Металлы, оборудование, инструкции

Технология и особенности сварки большинства существующих видов сталей не представляют никакого труда при наличии некоторых знаний и нужного оборудования. Однако если вам предстоит такая задача, как сварка чугуна, то здесь нужно углубиться в процесс более детально.

Технология сварки чугуна осложняется тем, что сваренное соединение зачастую получается невысокого качества. В месте шва происходит насыщенная закалка материала, и в результате этого повышается хрупкость и образуются трещины.

Поэтому важно знать особенности сварки чугуна, чтобы сделать все правильно.

Во избежание появления холодных трещин необходимо строго соблюдать технологию сварки чугуна.

Какими электродами варить чугун?

Современные технологии позволяют разрабатывать и выпускать электроды под самые разные нужды. Особенности сварки диктуют свои условия, и при работе с чугуном преимущественно применяются электроды на базе никеля, железа и меди.

Порядок заполнения разделки трещин.

Перед варкой чугуна электродами нужно разобраться, какие именно изделия подойдут для конкретно вашей задачи. Так, особенности электрода ЦЧ-4 позволяют применять его не только для горячей и холодной сварки чугуна, но и для заделки дефектов и ремонтной наплавки. Эти же электроды обязывает использовать технология сварки стали с чугуном.

Данные электроды позволяют наплавлять 1-2 слоя на изношенные детали из чугуна, подготавливая под дальнейшую наплавку сварочными электродами. Сама сварка чугуна этими электродами выполняется в нижнем положении шва. Работа ведется на обратном токе.

Если напряжение холостого хода трансформатора составляет более 70 В, то используется переменный ток.

Электроды ОЗЧ-2 применяются для холодной сварки чугуна. Их можно применять для устранения дефектов литья и наплавки. Подходят для работы с ковким и серым типом материала. Сварка чугуна такими электродами ведется в вертикальном и нижнем положениях шва. Применяется обратный ток.

Электроды ОЗЧ-6 используются для холодной сварки чугуна. Позволяют варить ковкую и серую разновидность материала. Лучше всего показывают себя при проведении ремонтных работ тонкостенных изделий. Сварка чугуна осуществляется в вертикальном и нижнем положениях, ток обратный.

Электроды МНЧ-2 используются для холодной сварки чугуна. С их помощью можно заваривать дефекты литья и наплавлять детали из ковкого и серого чугуна, а также чугуна высокой прочности. Наплавленный металл имеет высокую плотность. Обычно такие электроды применяются при ответственных работах, требующих высокого качества сварного соединения. Сварка выполняется не только в вертикальном и нижнем, но и в ограниченно потолочном положениях. Ток опять-таки обратной полярности.

Параметры сварки чугуна электродами без подогрева.

Электроды марок ОЗЖН-1 и ОЗЖН-2 используются при работе с высокопрочным и серым чугуном. Позволяют выполнять многослойную заварку крупных дефектов и наплавлять большие объемы металлов. Обычно используются в комплексе с электродами марок МНЧ и ОЗЧ, с помощью которых выполняются первый и последний слои. Для создания же промежуточных слоев применяются электроды ОЗЖН. Варят в вертикальном и нижнем положениях при постоянном обратном токе.

Электроды марки ОЗЧ-4 используются при работе с высокопрочным и серым чугуном. Позволяют наплавлять и сваривать последние слои поверхности. Обеспечивают высокое качество и износостойкость наплавленного слоя, делают его устойчивым к ударам и высокотехнологичным. Варка с этими электродами выполняется в вертикальном и нижнем положениях, работа ведется на постоянном обратном токе.

Это далеко не полный список электродов для сварки чугуна. В действительности их гораздо больше. Чтобы купить наиболее подходящий вариант, лучше обращаться в специализированный магазин сварочного оборудования. Максимально подробно расскажите консультанту, что именно вы собираетесь делать.

Подготовка к сварке чугуна

Разновидности сварки чугуна.

Вне зависимости от того, какие именно электроды будут использоваться и как будет осуществляться сварка, до начала работы необходимо соответствующим образом подготовить кромки обрабатываемых деталей. Для этого вам необходимо взять переносной наждачный круг с гибким валом либо же слесарное зубило и стесать кромки. Чтобы предотвратить отколы, можете срубать металл тонкими слоями. Учитывайте, что стружка должна быть в толщину не больше 1 мм.

Дефектные места в соответствии с технологией сварки чугуна разделываются до незапятнанного металла. На этом этапе используются шаберы, зубила, сверла и шарошки. Подбираются в соответствии с размерами дефекта, формой обрабатываемого изделия и прочими параметрам. Ваша цель на этом этапе – обеспечить максимально комфортные рабочие условия.

Разделка дефектных мест выполняется с соблюдением ряда требований, а именно:

Формовка под сварку.

- Она ведется исключительно по трещине.

- Несквозные трещины засверливаются на расстоянии в 1 см от их концов при помощи сверла, поперечник которого на 1-2 мм превышает трещину по ширине.

- Разделка сквозных трещин выполняется с 1 либо 2 сторон. Все зависит от толщины металла. Делают так, как удобнее.

- Слишком близко расположенные друг к другу трещины заделываются заплаткой, аналогичной той, которой заделываются пробоины.

При необходимости заделки пробоины ее края предварительно сглаживаются, остроугольные выступы срубаются при помощи зубила. Поверхность изделия нужно обязательно зачистить при помощи наждачного круга. Зачистка выполняется на расстоянии в 3 см от краев пробоины. После этого из листовой низкоуглеродистой стали вырезается заплатка необходимой формы и толщины. Размер заплатки зависит от пробоины. Делайте так, чтобы заплатка со всех сторон перекрывала пробоину примерно на 1,5-2 см.

Усиление сварочного шва.

Если образование трещин произошло вследствие перегрузок, необходимо усилить шов путем добавления усиливающей пластины над ремонтным швом. Исходя из конструкционных особенностей и нагрузочных характеристик детали, выбирается пластина подходящей формы. Общие рекомендации по форме и виду пластины:

- переход от усиленной части детали к не усиленной, должен быть как можно более плавным;

- форму и размер пластины необходимо выбирать так, чтобы избежать появления недопустимых напряжений в ремонтном изделии;

- пластины с острыми краями и формами (квадрат) не должны применяться в качестве усилителей.

Заделка трещин в металле

Замазки представляют собой вязкие тестообразные массы, прочно пристающие к поверхности предмета и с течением времени переходящие в твердое состояние.

Замазками заполняют щели, отверстия, трещины, углубления и пр. при выполнении отдельных ремонтных операций. Например, при наложении заплат на сосуды, не испытывающие ударов, больших давлений и не подвергающиеся нагреву свыше 700-800°, вместо сварки или пайки с успехом применяются замазки. Раковины и трещины в чугунных деталях, не подвергающихся нагреву более 300°, можно заделать замазкой.

Состав замазок очень разнообразен и зависит от материала соединяемых деталей (железо с камнем, металл со стеклом и т. д.).

Замазки должны обладать следующими свойствами: быстро затвердевать, быть в высшей степени пластичными и не усыхать. Необходимо, чтобы замазки хорошо и плотно приставали к данному материалу (как бы смазывали его) и обладали особой стойкостью, в зависимости от целей применения (например, огнестойкостью, химической стойкостью, водостойкостью, масло-стойкостью, спиртостойкостью и т. д.).

При употреблении замазок, в состав которых не входит вода, поверхности изделий должны быть совершенно сухими. Если замазка применяется в горячем виде (плавленая), то связываемые ею предметы должны быть предварительно подогреты до той же температуры.

Чтобы замазка хорошо держалась, поверхности, на которые она наносится, следует хорошо очистить от окислов, масла, жира, пыли и т. п.

Полированные поверхности требуется предварительно сделать шероховатыми. Замазка наносится лопаточкой равномерно и не слишком толстым слоем.

Для заделки трещин и раковин в чугуне рекомендуется замазка следующего состава: 60 весовых частей железных опилок, 2 части нашатыря в порошке, 1 часть серы и воды, разведенных до необходимой густоты.

Пробоины, раковины и трещины в чугунных деталях, работающих при высоких температурах – 700-800°, заделывают замазками, состоящими из 30 весовых частей огнеупорной глины, 12 частей железных опилок, 6 частей перекиси марганца, 3 частей поваренной соли, 3 частей буры. Все эти составляющие перемешиваются, растираются в мелкий порошок и смачиваются водой до консистенции густого теста. Замазки, нанесенные на поврежденные места, подсушивают в течение 1-2 час слабым пламенем паяльной лампы. Сушку можно проводить и в сухом теплом помещении, но в этом случае время на нее увеличивается до 1-2 дней.

В табл. 31 приведены составы некоторых замазок для заделки раковин, пробоин и трещин в черных металлах.

Таблица 31 Замазки для заделки трещин в черных металлах.

Замазки для заполнения трещин и швов металлических предметов, не подвергающихся нагреву.

Замазка для металлических предметов, подвергающихся нагреванию

1. Графита — 5 вес. ч., свинцового глета — 1 вес. ч., перекиси марганца — 1 вес. ч. 2. Перекиси марганца — 1 вес. ч., цинковых белил — 2 вес. ч., глины — 4 вес. ч. 3. Графита — 12 вес. ч., свинцового глета — 4 вес. ч., мела — 3 вес. ч.

Способ приготовления: тщательно перемешивают все сухие вещества и растирают с льняной олифой до получения однородной массы нужной густоты.

Операции ремонта металлоконструкций

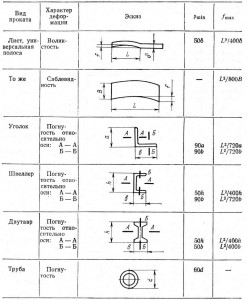

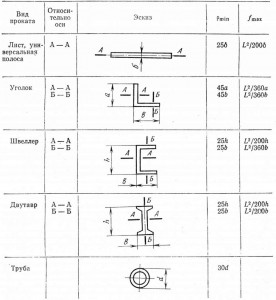

1.4.1.1. Правка применяется в случаях, когда фактические отклонения от проектной формы (прямолинейности и плоскостности) отдельных элементов и узлов металлоконструкций превышают величины, указанные в заводской документации на соответствующие узлы крановых металлоконструкций, а при их отсутствии—величины, приведенные в приложении 8 справочном. 1.4.1.2. Исправление элементов металлических конструкций, получивших остаточные деформации изгиба, необходимо вести способами холодной и горячей правки. Холодную правку …

Изготовление элементов металлоконструкций

1.4.2.1. Элементы металлоконструкций, получившие существенные деформации, а также имеющие трещины, пробоины и другие дефекты, не поддающиеся ремонту, должны быть частично или полностью заменены новыми. 1.4.2.2. Прокатная сталь, предназначенная для применения при ремонте металлоконструкций, должна быть очищена от ржавчины, грязи и тщательно выправлена. Правка должна производиться согласно требованиям, изложенным в подразделе 1.4.1. 1.4.2.3. Разметку следует производить с помощью рулеток, …

Сборка

1.4.3.1. При сборке конструкций должна быть обеспечена точность соединений в пределах размеров и допусков, установленных чертежами и настоящим РД. 1.4.3.2. Детали, поступающие на сборку, должны быть тщательно выправлены и очищены от заусенцев, грязи, масла, стружки, сварочных брызг, ржавчины и пр. Элементы, покрытые льдом, должны быть отогреты и просушены. 1.4.3.3. Размеры зазоров при сборке сварных соединений, а также отклонения …

Сварка

1.4.4.1. Сварка крановых металлоконструкций должна (производиться по заранее разработанному технологическому процессу, Правилам Госгортехнадзора и настоящему РД с учетом специфики свариваемого изделия, используемого оборудования и оснастки. 1.4.4.2. Технологический процесс устанавливает последовательность сборочно-сварочных работ, способы сварки, порядок наложения швов и режимы сварки, диаметры и марки электродов и электродной проволоки, требования к другим сварочным материалам и пр. Соблюдение установленного технологического …

Дополнительные требования к сварке при отрицательных температурах

1.4.5.1. Ручную и полуавтоматическую сварку стальных конструкций при температурах ниже указанных в табл. 3 следует производить с подогревом стали в зоне выполнения сварки до 120—160°С на ширину 100 мм с каждой стороны соединения. Таблица 3 Минимально допустимая начальная температура стали при ручной и полуавтоматической дуговой сварке без предварительного подогрева, °С 1.4.5.2. Сварка в среде углекислого газа …

Контроль качества сварных соединений

1.4.6.1. Контроль качества сварных соединений производят соответствующие специалисты служб МПТН или по их поручению сторонние специализированные организации. При этом швы и прилегающие к ним участки основного металла шириной не менее 20 мм в обе стороны от шва должны быть сухие и обработанные, очищены от шлака, брызг, натеков металла, флюса, ржавчины и других загрязнений. 1.4.6.2. Контроль сварных соединений …

Ремонт и изготовление заклепочных и болтовых соединений

1.4.7.1. Смена заклепок может быть сплошной или частичной. При сплошной смене заменяют все заклепки, расположенные в узле или стыке, при частичной — заменяют отдельные дефектные заклепки. Дефекты заклепок приведены в табл. 7. Таблица 7 Дефекты поставленных заклепок, причины дефектов и способы их обнаружения Примечание. Контроль плотности заполнения отверстия, а также контроль по п. 7 производится …

Ремонт элементов с трещинами

1.4.8.1. Выявление трещин в металлоконструкциях следует производить согласно РТМ 31.4006—77 «Методика осмотра металлоконструкций портальных кранов морских портов». 1.4.8.2. Заварка сквозных трещин в листах и профилях должна осуществляться с последовательным соблюдением приводимых ниже требований: трещина по всей ее протяженности должна быть выявлена с применением в случае необходимости соответствующих способов дефектоскопии (смачивание керосином с последующим вытиранием насухо и покрытием …

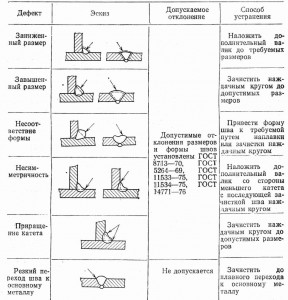

Допуски на отремонтированные металлоконструкции

1.4.9.1. Допускаемые отклонения размеров отремонтированных сборочных единиц металлоконструкций не должны превышать величин, указанных в заводской или ремонтной документации, а при их отсутствии должны быть выполнены с предельными отклонениями ±1/2 (H16 = h16) *. 1.4.9.2. Допускаемые отклонения формы и расположения поверхностей отремонтированных деталей и сборочных единиц металлоконструкций не должны превышать величин, указанных в заводской или ремонтной документации, а …

Читайте также: