Твердотельный лазер для резки металла

Современные лазерные станки для резки и обработки металлов комплектуются твердотельными иттербиевыми лазерными излучателями оптоволоконного типа различных брендов.

Какие факторы учитываются при выборе излучателя для станка

Компания Wattsan комплектует свои лазерные металлорезы продукцией, наиболее востребованной рынком, выпуск которой налажен производителями: IPG, MAX Photonics, Raycus.

Диапазон мощности упомянутых излучателей достаточно широк, 0.35-25.0 кВт. Заявленные изготовителем сроки службы изделий превышают 5 лет. Изделия отличаются существенной эффективностью и надёжностью, а КПД (соотношение энергии потребляемой и её результирующего значения) может достигать 30, а у отдельных моделей, 50%.

У станков линейки Wattsan просматривается прямая зависимость толщины рамы и мощности установленных на них излучателей:

- Оборудование с рамой, толщина которой не превышает (8.0-10.0) мм, чаще всего, получает излучатели, мощность которых не превышает 2кВт;

- Оборудование с более мощными (10.0-12.0) мм рамами комплектуется излучателями, мощность которых задаётся диапазоном (1.5-6.0) кВт;

- Самые прочные рамы, толщина которых составляет (12.0-16.0) мм получают излучатели с N≥4кВт.

Станки Wattsan спроектированы с учётом работы на максимально доступных скоростях с излучателями до 6 кВт (включительно). Даже когда в качестве заготовки выступает тонколистовой металл.

Взаимосвязь таких параметров оборудования, как корпус и максимальные разрешённые скорости, затронута в специальной статье и подробно рассмотрена в данном видео.

Практика показывает, что подавляющее большинство материалов заготовок, имеющих различную толщину, может качественно обрабатываться волоконным лазером подобной мощности. Поэтому более «крутой» станок приобретать экономически нецелесообразно.

Самый большой процент приобретённых станков имеет излучатели мощностью один-два киловатта.

Определяемся с выбором требуемой мощности

Для взвешенного принятия решения следует выполнить небольшой сравнительный анализ возможностей излучателей различной мощности. Пусть это будут устройства: 0.5Вт, 1.5Вт, 3.0Вт, 6.0Вт.

- Лазер мощностью 0.5 кВт способен резать металлический лист толщиной 1 мм, выполняя данную работу на скорости порядка 12 м/мин. Но предельная толщина заготовки, для подобного устройства, составляет 3 мм. При этом скорость реза упадёт до 0.7 м/мин.

- Более мощный излучатель в полтора киловатта с миллиметровым листом справится значительно быстрее. Обработка возможна на скоростях ≤26 м/мин. Заготовку толщиной в 3 мм он качественно режет, перемещаясь со скоростью 4 м/мин. Максимально доступной толщиной для этого устройства является 6 мм. Скорость реза упадёт, в данном случае, до 1 м/мин.

- Трёх киловатт достаточно, чтобы резать миллиметровую заготовку на скоростях до 34 м/мин. С листом в 3 мм подобный станок работает, перемещаясь со скоростью 8.5 м/мин. Толщина 6 мм поддаётся сложнее. Скорость падает до 3 м/мин. Максимально возможная для обработки толщина возрастает до 12 мм. а скорость реза падает до 0.5 м/мин.

- Шестикиловаттный излучатель является безусловным лидером «скоростных режимов». Лист в 1 мм режется на скоростях, которые могут достигать 41 м/мин. 3мм обрабатывается с перемещением на (15-16) м/мин. Толщина 6 мм обрабатывается медленнее, всего 5 м/мин. А предельная толщина заготовки в 16 мм, 0.6 м/мин.

Следует иметь в виду, что скорость обработки напрямую зависит не только от толщины заготовки, но и от материала, из которого она изготовлена. А также газа, применяемого в процессе работы.

- излучатель мощностью в 500Вт, выполняет рез листа нержавеющей стали толщиной 1 мм, перемещаясь с V≤12 м/мин;

- этот же лазер прорежет лист углеродистой стали аналогичной толщины (с кислородом) при V≤8 м/мин;

- если предстоит обработка миллиметрового листа меди, алюминия (азот) на этом же станке, скорость упадёт до 5 м/мин.

Ещё одно парное сравнение характеристик, которое рекомендуется оценить: размер обрабатываемой заготовки и её толщина.

Чтобы выйти на максимальную скорость реза, станку необходимо определённое время и свободное пространство.

Именно этим объясняется практически незаметная разница в работе 3.0 кВт и 1.5 кВт волоконного лазера при изготовлении средних и мелких деталей из тонколистовой заготовки. Оборудование не успевает выйти на максимально доступный скоростной режим.

Положение кардинально меняется, когда рез выполняется на длинной большой заготовке. В этом случае ощутимая разница видна даже при работе с тонколистовыми металлами.

А, при увеличении толщины обрабатываемого материала, различие становится колоссальным. Эту толщину предварительно следует пробить.

Зная соотношение между мощностью и скоростью реза и тем, какие предельные толщины может брать излучатель, можно определиться с тем какой выбор будет для вас оптимальным. Потому что иногда взять более мощный излучатель выгоднее так как он будет работать быстрее.

Несмотря на то, что для решения большинства задач достаточно 6 кВт, компания Lasercut готова изготовить станок с излучателем до 25 кВт.

Но здесь стоит отметить, что для подобного оборудования нужна специальная усиленная станина. Представьте, какие толщины такой станок будет брать. Соответственно нужно, чтобы он выдерживал этот материал.

Если вы из тех редких людей, которым нужно такое специфическое оборудование, обращайтесь по любому из контактов, указанных на сайте.

Защита волоконного лазера от отражённых лучей

Важно понимать, что отдельные металлы представляют определённую опасность для лазера, которым их обрабатывают. Это обусловлено свойственным им значительным коэффициентам отражения.

Достоинства продукции IPG заключается в том, что в ней конструктивно предусмотрена защита волоконных излучателей от возникающих отражённых лучей.

Лазеры данного бренда предлагаются в двух вариантах исполнения защиты:

- LK – имеют пассивную систему, датчики которой ловят переотражения и информируют оператора о выявленной опасности;

- LS – активная система. Позволяет нивелировать выявленные опасные отражения. Прерывать работу для этого не придётся.

Станки в исполнении второго типа являются лучшим решением для обработки заготовок из таких материалов, как алюминий, латунь, зеркальная нержавейка, медь.

Ещё одним бесспорным преимуществом продукции IPG является лучший Гауссов пучок, что обеспечивает более стабильный рез. Однако на толщину прорезаемых заготовок и скорость резки это не влияет.

Перспективы рынка

Аналитики компании выявили интересную закономерность. Большая часть наших клиентов осуществляет замену имеющихся лазерных излучателей на более мощные.

Сегодняшний рынок, усиливающаяся конкуренция требуют повышенных скоростей и большей мощности.

Поэтому решение приобрести сегодня лазеры, мощность которых меньше 1 кВт, дальновидным назвать нельзя.

Гарантии на оборудование

Практика подтверждает бесспорное мировое лидерство бренда IPG в сегменте изготовления лазерных излучателей любых типов. Этому производителю принадлежит внушительное количество запатентованных технологий.

IPG — единственный производитель, лазеры которого эксплуатируются свыше десяти лет. Бренд фактически подтвердил заявленную долговечность собственной продукции.

Lasercut даёт годовую гарантию на реализуемые станки. Любая проблема, возникающая у их пользователей, будет оперативно решена нашими специалистами.

Компания ведёт любую сделку до её логического конца.

Наши контакты с потенциальным заказчиком начинаются с предварительных бесплатных консультаций по любым вопросам, касающимся нашего оборудования и лазерных станков по металлу в целом.

Мы помогаем с выбором, доставляет приобретённые станки и запасные части к ним, выполняем установку и пусконаладочные работы. При необходимости, обучим персонал заказчика. в течение трёх рабочих дней ваши будущие операторы получат информацию о конструкции станка, основных моментах его эксплуатации, обслуживания.

Наши сотрудники научат их подбирать требуемые настройки с учётом толщины и марки материала. Продемонстрируют порядок и особенности работы на режимах, упрощающих процесс, обеспечивающих экономию материалов и времени.

Длительный успешный опыт сотрудничества с различными производствами существенно обогатил и разнообразил профессиональное мастерство наших сотрудников.

Что позволяет им надлежащим образом организовать обучение, передать собственный опыт и уникальные наработки, позволяющие оптимизировать производство с использованием лазерного оборудования.

Купить станок, предназначенный для лазерной резки металла, клиент может в различных организациях. Но таким багажом знаний, практического опыта, который накоплен нашими мастерами сервисной службы, менеджерами, обладают далеко не все продавцы.

Твердотельный иттербиевый лазерный станок по металлу

В этой статье мы поговорим о излучателях для лазерных станков по металлу, расскажем про самые распространённые на рынке излучатели фирм Raycus, MAX Photonics и IPG и обсудим, какая мощность нужна для определённых толщин разных материалов.

Оглавление

Виды твердотельных излучателей

В твердотельных лазерных станках Wattsan используются волоконные иттербиевые источники таких производителей как IPG, Raycus и MAX photonics, это известные и хорошо зарекомендовавшие себя на рынке производители.

Кстати в этой статье мы подготовили обзор-сравнение волоконных излучателей данных фирм.

Мощность таких излучателей варьируется от 350 Ватт до 25 кВатт. Все они имеют срок службы более пяти лет, высокую надёжность и эффективность.

Их КПД, то есть соотношение потребляемой и результирующей энергии, достигает тридцати-пятидесяти процентов.

Зависимость толщины рамы станка от мощности излучателя

Чем мощнее излучатель, тем на большей скорости может резать лазерный станок. Соответственно, чем больше скорость передвижения лазерной головы, тем жестче должна быть рама станка, так как сила инерции.

Станки Wattsan с рамой восемь-десять миллиметров, как правило, комплектуются излучателем до двух киловатт. Рамы десять и двенадцать миллиметров компонуются излучателями от полутора до шести киловатт, а рамы толщиной от двенадцати до шестнадцати миллиметров излучателями уже от четырёх киловатт и более.

Наши станки рассчитаны на работу на максимальных скоростях с излучателем до шести киловатт даже с тонколистовыми металлами.

О нагрузках на корпус станка мы рассказывали в предыдущей статье нашей серии о лазерных станках по металлу, в которой мы рассмотрели взаимосвязь между максимальными скоростями и корпусом станка.

Чаще всего вам будет более чем достаточно шести киловатт для большинства толщин и материалов, поэтому нет смысла в более крутом станке. Более того по нашему опыту чаще всего клиенты берут металлорезы с излучателем мощностью от одного до двух киловатт.

Какую толщину сможет резать такой лазерный станок по металлу?

Какая мощность волоконного излучателя нужна для резки металла?

Давайте посмотрим на конкретных примерах. Возьмём нержавейку и рассмотрим четыре варианта: 500 Ватт, 1.5, 3 и 6 киловатт на азоте.

Излучатель мощностью 500 Вт может резать 1 миллиметр со скоростью около двенадцати метров в минуту, но толще 3 миллиметров такой излучатель не возьмёт. Скорость на 3 миллиметрах будет около семи десятых.

Если взять полуторакиловаттник, то такой излучатель тот же миллиметр будет резать уже со скоростью около двадцати шести метров в минуту.

Три миллиметра он порежет со скоростью четыре метра в минуту, а предельной толщиной для такого излучателя будет 6 миллиметров на скорости один метр в минуту.

Три киловатта будут резать один миллиметр со скоростью тридцать четыре метра в минуту, три миллиметра со скоростью восемь с половиной метров в минуту, шесть миллиметров со скоростью три метра в минуту, а предельной толщиной будет уже двенадцать миллиметров на скорости полметра в минуту.

Ну и шесть киловатт для сравнения порежет 1 миллиметр со скоростью уже около сорока одного метра в минуту, три миллиметра со скоростью около пятнадцати-шестнадцати метров в минуту, шесть миллиметров со скоростью около пяти метров в минуту, двенадцать миллиметров со скоростью один метр в минуту и максимальной толщиной будет шестнадцать миллиметров со скоростью шесть десятых.

Хочется отметить, что в зависимости от материала и газа, с которым вы работаете, показатели будут отличаться.

Если пятьсот ватт на азоте режет один миллиметр нержавейки со скоростью двенадцать метров в минуту, то тот же излучатель порежет углеродистую сталь уже на восьми метрах в минуту с кислородом. Один миллиметр алюминия или меди на азоте на том же излучателе - это около пяти метров в минуту.

По необходимости мы готовы собрать для вас станок даже с более мощными излучателями, до двадцати пяти киловатт. Но скорее всего в таком случае для вас выгоднее всего было бы купить плазменный станок.

Здесь также нужно отметить, что для подобного оборудования нужна специальная усиленная станина, вы только представьте, какую толщину материала берут такие излучатели. Но если вы из тех редких людей, которым нужны такие специфические станки, обращайтесь.

Лазерные станки по металлу

Лазерный станок по металлу — высокотехнологичное оборудование для быстрого и качественного раскроя листового металла.

Особенность резаков по металлу заключается в том, что его мощность значительно выше CO2 станков за счет оптоволоконного излучателя. В наших станках устанавливаются такие излучатели как IPG, Maxphotonics, Raycus.

Компания Лазеркат организует доставку в России и СНГ, а также проведет бесплатную демонстрацию работы станка в Санкт-Петербурге и Москве и в других городах России.

Лазерные станки по металлу - каталог

Сортировка:

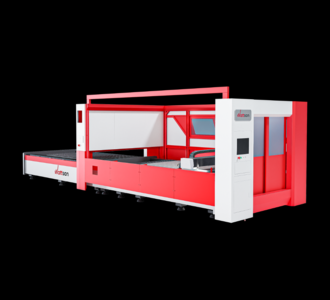

Станок по металлу Wattsan 1325E для резки листа

Лазерный станок по металлу

Станок по металлу Wattsan 1325S для резки листа

- Лазерные станки по металлу

- Статья

- Видео

Как выбрать лазерный станок по металлу?

Станок по металлу Wattsan 1530E для резки листа

2 854 000 ₽

2 350 000 ₽

Станок по металлу Wattsan 1530S для резки листа

3 417 000 ₽

2 814 000 ₽

Лазерный станок по металлу с со сменными столами

3 995 000 ₽

3 290 000 ₽

Поставка «под заказ»

Оборудование идет в среднем 60 рабочих дней . Отгрузка происходит в течении 1—3 рабочих дней.

Забудьте о простоях производства с вечными металлорезами WATTSAN

Полное оснащение производства под ключ: начиная с проекта и заканчивая 100% сервисом*!

* Собственная сервисная служба гарантирует оперативное реагирование 24/7

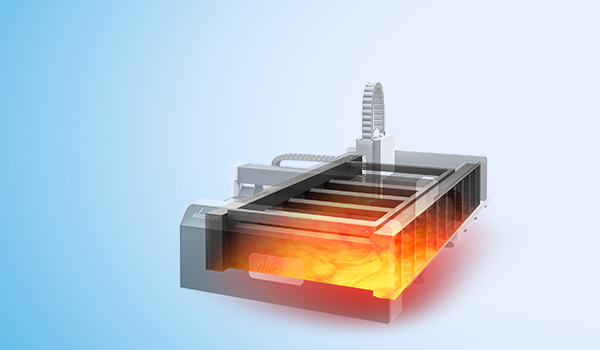

Сварная станина, прошедшая обжиг в печи

Станина — это фундамент металлореза, от нее напрямую зависит точность и долговечность станка.

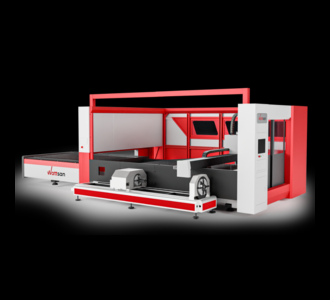

Станок по металлу Wattsan 1530S для резки листа и труб

Лазерный станок по металлу с модулем для резки труб

5 951 000 ₽

4 901 000 ₽

Станок по металлу Wattsan 1530S для резки листа в кабине

Лазерный станок по металлу со сменнными столами и защитной кабиной

5 705 000 ₽

4 698 000 ₽

Лазерный станок по металлу с модулем для резки труб и сменными столами

6 529 000 ₽

5 377 000 ₽

Станок по металлу Wattsan 1530S для резки листа и труб в кабине

Лазерный станок по металлу с модулем для резки труб, сменными столами и кабиной

7 708 000 ₽

6 348 000 ₽

- 3d лазерные граверы

- Китайские станки с ЧПУ

- Китайские станки с ЧПУ по металлу

- Лазерные станки для резки поролона

- Лазерный гравер

- Лазерный гравер для бизнеса

- Лазерный гравер для зеркала

- Лазерный гравер для печатей и штампов

- Лазерный гравер для печатных плат

- Лазерный гравер для сувениров

- Лазерный гравер для фанеры

- Лазерный гравер по дереву

- Лазерный гравер по металлу

- Лазерный станок CO2

- Лазерный гравер CO2

- Лазерный станок для выжигания по дереву с ЧПУ

- Лазерный станок для дома

- Лазерный станок для домашней мастерской

- Лазерный станок для изготовления шевронов

- Лазерный станок для производства масок

- Лазерный станок для резки кожи

- Лазерный станок для резки оргстекла

- Лазерный станок для табличек

- Мини лазерный гравер

- Мини лазерный станок

- Настольный лазерный станок

- Станки для изготовления топперов

- Станок для изготовления ложементов

- Настольный фрезерный станок с ЧПУ

- Мини фрезерный станок с ЧПУ

- Мощные фрезерные станки

- Лазерные станки и граверы в Екатеринбурге

Станок для лазерной резки листового металла с ЧПУ успешно применяется на современных производствах.

К преимуществам использования данного оборудования можно отнести:

- высокая точность раскроя металла;

- отсутствие заусенцев и наплавов на кромке материала;

- возможность получения отверстий с диаметром меньше толщины металла;

- обработка детали любой сложности и траектории;

- на данных станках можно обрабатывать любой металл: сталь, титан, алюминий и т.д.;

- экономичное использование материала.

Купив станок лазерной резки листового металла, вы гарантированно сможете решить целый комплекс задач от начала этапа проектирования до полноценного запуска и дальнейшего совершенствования производственного процесса.

Если ваша компания заинтересована в приобретении качественного оборудования для лазерной резки твердых материалов, мы предлагаем вам купить станок лазерной резки металла в компании Lasercut.

Демонстрация наших станков в более 50 городах России или Online

Подберем оборудование для вашей задачи с учетом всех тонкостей.

80% клиентов выбирали оборудование благодаря нашей консультации.

Гаражная лазерная мастерская. Пост №3. СО2 лазер по металлу.

Сегодня я расскажу Вам историю своего большого (по моим меркам и для моей мастерской и для моих нужд) станка. О трагеди, которая случилась ещё до начала работы и о методах их исправления. По традиции прошу, не ругайте меня за моё правописание. Оно хорошее но почему то очень сильно хромает, так что тех, кому "ЖЫ" и "ШЫ" доставляют адскую резь в глазах до кровоподтёков, пожалуйста, либо терпите, скрепя зубами либо просто пролистайте этот пост и даже не открывайте его. Благодарю за понимание.

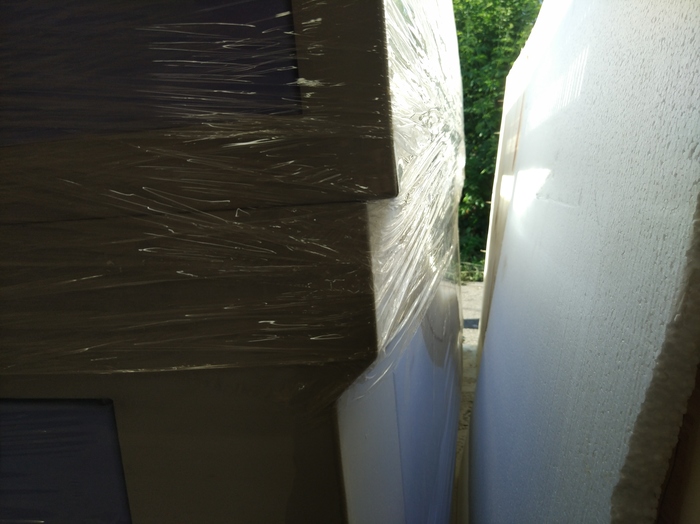

И так. Прошлым летом вместе со станком 900х600 с камерой приехал и этот здоровяк:

Знакомьтесь - это СО2 лазер, no name, копия знаменитого Raylogic 1600х1000 с металорежущей головой. Про аварию с этим станком я уже упоминал в одном из своих постов. Копия достаточно хорошая и скажу более того, этот станок был сделан на том же заводе, что и Raylogic, только в третью смену, что называется налево, из тех же комплектующих, только покрашен в другой цвет, так что сильно подробно о начинке я рассказывать не буду. Если Вам интересно, то ТХ в интернете более чем достаточно.

Приключения с этим станком начались, как выяснилось ещё до того, как он попал в мои загребущие лапёшки, но выяснилось это только при вскрытии упаковки, а пока торжественный момент разгрузки и состояние эйфории поднимали меня на крыльях и заставляли парить, как маленького мальчика, которому папа купил заветную и долгожданную машинку!

По скольку грузовик, который привёз мне "небольшие" коробочки со станками не смог подъехать достаточно близко к моей мастерской, пришлось искать площадку, на которой смогли бы развернуться два грузовика. Пришлось немного пошалить, но тем не менее перегрузка прошла успешно и без происшествий.

Доехали до мастерской, и скорее, скорее открывать ящики. Собственные крылья счастья признаться очень сильно мешали. Я в суете не мог найти нужные инструменты, три раза перевернул мастерскую в поисках лома и отрезного круша для болгарки, в итоге нашлись только ножницы по металлу и два молотка, с помощью которых в кратчайшие сроки все ящики были распакованы. Скажу я вам ребята, ни до ни после я с такой скоростью, даже с правильными инструментами не открывал ящики так быстро.

Но как водится, всему хорошему рано или поздно приходит конец. В моём же случае наступил ппц. Точнее не так. ПИЗДЕЦ.

"Так, спокойствие Малыш, только спокойствие" - говорило мне внутреннее приведение с моторчиком - "сейчас успокоимся и будем думать, что будем делать. " Но спокойствие не приходило, а попытки успокоиться ещё больше разжигали мой пукан до такой степени, что тягу, которую она создавала, с лихвой бы переплюнула бы двигатель ракеты "Тополь". Несоклько фоток. No comments.

Ну и пара видосиков всего этого.

Ну вы понимаете да. Даже спустя год, продолжает подгорать от этой ситуации. В общем список повреждений:

1) Сорвана нафиг верхняя часть станка. Болты срезаны;

2) Поведена крышка. Каким чудом уцелели стёкла, не понятно до сих пор;

3) Незначительно поведена рама. Хотя как сказать, не значительно. Для такого станка отклонение в соосности даже на пол миллиметра дико критично;

4) Сорваны со своих мест рельсы оси Х;

5) Лопнул держатель ламелей (на видео видно);

6) Порваны управляющие провода на оси Х;

7) Труба стоимостью 150 тысяч (на тот момент) разбита в дребезги.

И это не считая мелочевки такой, как погнутый дымоприёмник внутри станка. Её похоже хорошенько так припечатало улиткой, которая ехала внутри станка, кучи сколов, царапин, погнутых кронштейнов с зеркалами, надорванных ремней и тд.

Тут же был сделан звонок поставщику и доложено о сложившейся ситуации. в трубке так же слышался звук начинающей запускаться на форсаже турбины. В какой то момент мне даже показалось, что телефон начал передавать запах подгорающего стула, на котором сидел Руслан. Через 10 минут он был на месте. Составили акт и начали предъявлять претензии как китайцам, так и транспортной компании, начали выяснять, на каком этапе случился этот подвох. Но опять же давайте обо всём по порядку.

Умные люди скажут, а какого хрена я подмахнул документы о приёмки груза, что говорится не глядя. А вот тут то и состоялся главный подвох. На первый взгляд упаковка была совершенно целая. Только чуть позже, когда нервы немного расслабились и прояснились некоторые моменты всего этого безобразия выяснилось, что станок был перепакован. То есть кто то намеренно пытался скрыть то, что его обо что то сильно шибанули. На наш вопрос китайцам, что за фигня, они отправили видео, как они его бережно, на погрузчике завозят в фуру, яки беременную женщину на последних сроках ставят на законное место для транспортировки. К китайцам вопросы отпали, следовательно вопросы могут оказаться только либо к нашим российским перевозчикам, либо к казахским ибо станок ехал землёй через Казахстан. Мы решили для начала прояснить обстановку у наших товарищей, они по крайней мере не отмажутся в стиле моя твоя непонимая. Они кстати нам и намекнули, что когда они у казахов его забирали, фанера, которой был обшит станок какая то не такая, слишком уж качественная, не похожая на ту, в которую китайцы заворачивают своё оборудование. Вот тут то и прозвенел звоночек. На фанере, в которую был завёрнут станок стоял штамп ТАВДИНСКОЙ фанерной фабрики! С ума сойти. Ну тут либо наши привирают, либо казахи накосячили.

Начали пытаться дозваниваться до казахов. То, как мы пытались добраться до манагеров и руководства, выяснить, кто вообще был ответственный за груз и что вообще у них там произошло, это история, достойная отдельного поста. В общем путём задалбывания всех и вся мы с горем пополам выяснили, что у них "сломался" погрузчик и они выгружали станок вчетвером (на минуточку станок весит почти 600 кг с упаковкой) и немножечко не расчитали свои силы и уронили его на бордюр. Вы только вдумайтесь. Они выгружали вчетвером станок весом почти 600 кг вчетвером из фуры, без приёмной аппарели, то есть на землю. Это какими дебилами надо быть, что бы так работать. В последствии выяснилось, что погрузчика у них в принципе нет, а даже воровайку, что бы это разгрузить нанимать дорого в итоге получилось как то так. Контора называется "Апельсин". Никогда не пользуйтесь услугами этой конторы!

В общем пару дней потратили на выяснение всех этих нюансов. Далее последовала переписка с китайцами на предмет замены станка или хотя бы какой то компенсации, но тут нам повезло. Китайцы само собой признали случай не гарантийным, но согласились выслать всё, что сломано в станке с хорошей скидкой.

Ещё день потребовался нам на дефектовку станка. Список со всеми мелочами набрался приличный и пополнялся после первого пробного пуска ещё наверное месяца 4. Если быть кратким и забежать вперёд на пол года - то поменяна была половина станка. Единственное в итоге, что оказалось живое - это мат плата, плата авто фокуса и драйвера. Всё остальное, вплоть до петлей крышки под замену. Радует одно, что поставщик, за подобный геморой и хорошее с ним отношения сделал мне внушительную скидку.

В общем в течении полугода мы возились с этим станком, что бы нормально его запустить, пришлось пересверливать все отверстия, колея оси Y стала на 10 мм уже, на качестве работы станка это никак не сказалось, через месяц приехала новая трубка и благополучно была водружена уже в вытянутый по своим местам корпус. Новые кронштейны зеркал тоже пришлось пересверливать, поскольку старые отверстия не совпадали с новыми, голову менять не стали, но в последствии она подверглась серьёзной доработке, по скольку и ей в итоге досталось, но об этом мы узнали значительно позже и просить с китайцев новую, пусть даже и с хорошей скидкой уже было неудобно, да и своими силами справились. В общем только к февралю месяцу 2019 мы смогли уверенно запустить станок. Дальше, из за всех изменений пришлось немного понастроить электронику, хотя, как показала практика можно было этого и не делать.

Наконец то можно было выдохнуть. Пукан уже подостыл, а от казахов мы не смогли добиться хоть какого либо вразумительного ответа на вопросы "Кто виноват?" и "Что делать?" они вообще в какой то момент обнаглели и начали съезжать, типа это не мы и всё такое. Но чего уж теперь.

С февраля месяца я начал осваивать металлорезку на СО2 лазере. Дело, как выяснилось, не простое. Ну во первых, пришлось разжиться кислородным баллоном, ибо для резки металла нужно не только давление в место реза, но и кислород, для того, что бы лазер таки смог нагреть металл до нужной температуры, поджечь его, а то, что не сгорело - выплюнуть давлением всё того же кислорода. Несолько раз читал, как некоторые товарищи яко - бы резали нетолстые металлы, а именно чернягу до 1.5 мм с атмосферой (с обычным компрессором) и давлением в 8 атмосфер. Но у меня такой эксперимент поставить не удалось, да и сейчас проверить не смогу, по скольку покупка компрессора не входит в мои планы в ближайшее время. Зато, с кислородом отлично режется черняга до 2х мм и нержавейка до 1.5 мм. Скорости конечно не великие, но на безрыбье и рак рыба. Всё таки не волоконный лазер. Была попытка нарезать что нибудь с азотом. Но к сожалению опыт показал, что с азотом на СО2 лазере резать вообще ничего невозможно. Оцинковка к слову не режется от слова совсем, либо у меня руки не из нужного места растут.

Поигравшись со станком на маленьком кусочке его рабочего поля я посчитал, что я достиг того уровня, что я могу начинать принимать заказы на металлорезку. и тут фортуна, как мне казалось улыбнулась. Выстрелил интересный заказ. Точнее меня попытались за уши подтянуть к этому заказу. Ну что - ж, попытка не пытка.

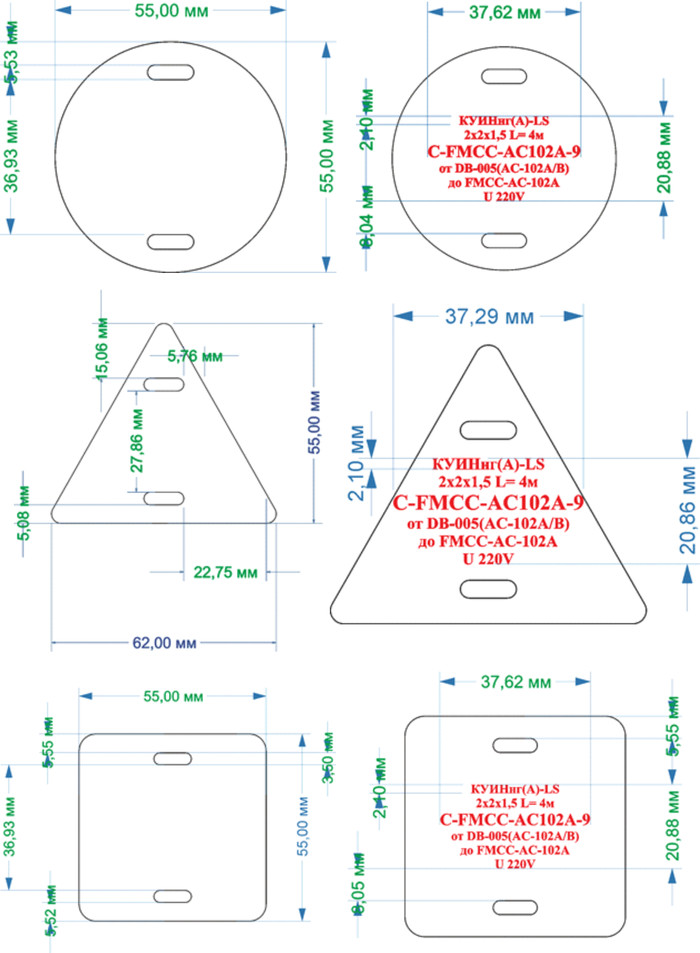

Заказчику требовалась хренова гора бирок на провода. Тянули они какую то то ли ЛЭП, то ли запускали производственное помещение, не суть дела важно, но почему то им нужны были бирки из нержавейки треугольной, круглой, квадратной и прямоугольной формы по заданному госту.

После того, как я услышал про ТУ я заподозрил что то неладное. Начал гуглить этот ГОСТ. Оказалось, что заказчик - это фирма подрядчик, которая из шкуры вон лезет, что бы не получить по шапке от заказчика и пытается усидеть жопой сразу на двух стульях. Как выяснилось ГОСТ, который они мне дали - не имеет никакого отношения к форме самих бирок (о чём говорилось изначально). Всё как всегда. Заказчик хочет то, не зная что. В итоге силами заказчика было найдено некое ТУ По которому уже и были изготовлены пробники.

Полтора месяца согласований, договорённостей и как итог, ничего, всё спустилось на тормозах. Обидно. Но эта попытка заняться металлорезкой выявила ещё кучку нюансов, о которых я не знал, выявились ещё некоторые косяки станка, такие как зеркала, точность юстировки, настройки резки.

Зеркала. Как выяснилось, я установил вкруг не те зеркала, которые нужны. Я поставил простые, которые ставятся на все СО2 станки. Как выяснилось, их светоотражающая способность недостаточна для того, что бы резать металл качественно. Они гасят достаточно большую часть излучения, которая необхадима для резки железяк. Пришлось заказывать зеркала с напылением селенида цинка. А стоят они по сравнению с обычными прилично.

Юстировка. Никогда не думал, что из за конечной погрешности в 1 мм возможно получить непрорез в металле. Раньше я считал, что юстировка - хоть и очень важный момент, но не до такой степени. В общем научно практическим путём стало известно, что даже если ты попадаешь лучём лазера в сопло 1 мм, но есть откланение хотя бы в пару десяток от его центра, то на больих толщинах (а для этого станка 1.5 мм уже внушительная толщина металла) то мы гарантированно получим на обратной стороне огромное количество града и облоя. Он конечно не очень страшен и легко счищается, но тем не менее момен неприятен. Если конечная юстировка уходит больше чем на 3 десятки, то мы с высокой долей вероятности получим непрорез и бонусом облой на лицевой стороне реза, а это уже совсем неприятно.

Настройки резки - это отдельная песня. Не только скорость резки оказалась важна, но так же для каждой толщины металла своё рабочее давление подаваемого газа (больше в нашем случае, не значит лучше), мало того, Если резать например нержавейку допустим 0.8 мм со скоростью 8 мм/сек, то рабочее давление требуется 4-5 атмосфер, а если резать со скоростью 15 мм/сек то давление можно убавить до 2.5, - 3 атмосфер. Такой парадокс на самом деле ни разу не парадокс, просто на меньшей скорости металл в районе реза нагревается больше, чем если скорость будет выше, от сюда и возможность экономии кислорода. Так же для каждой толщины металла требуется своё фокусное расстояние. промажешь на 1-2 десятки, и всё, начинаются пляски с бубном с очисткой задней стороны от большого количества облоя.

В отличии от резки фанеры, резка металла имеет свои особенности в плане начала реза и конца реза. Не достаточно просто взять и резануть. Сначала лист металла надо пробить. Делается это перед тем, как голова поедет по контуру. Голова опускается, находит заданное фокусное расстояние, и делает от 2х до 15 ударов на максимальной мощности (количество ударов задаётся в ручную в зависимости от толщины металла). После того как мы получили отверстие дальше лазер уже спокойно режет металл выплёвывая в обратную сторону всё, что не сгорело. Так же немаловажен так называемый "заход на путь". Это важно в тех случаях когда приходится резать что то толще, чем 0.5 мм. Надобность этого захода состоит в том, что когда лазер пробивает металл, особенно толстый, он не всегда способен сделать это с первого раза, а иногда даже не с пятого. Как следствие на лицевой стороне образуется наплыв из расплавленного металла который выдувает давлением воздуха из сопла. Вот пример непрореза с облоем на внешней стороне в точке пробоя:

В чертеже же в данном случае заход на путь выглядит так:

Красным крестиком соответствнно обозначено место пробоя.

Расход кислорода получается немаленький. Одного полного баллона хватает ровно на 90 погонных метров реза. Так что придётся изыскивать средства на баллоны, если вдруг у меня массово пойдёт металлорезка, а пока выполняю мелкие заказы и для себя режу немного. Ну и на последок ещё один видосик, как всё это дело режится и работает.

Ну и напоследок затравка на завершающий пост, о волоконном маркере.

P.S. нержавейка попалась к слову какая то странная. По маркировке она aisi 416 режется как нержавейка, пока её не трогаешь - нержавейка, но стоит её только начать резать, гравировать, поцарапать, как в месте, где на неё воздействовали она начинает потихонечку ржаветь. может быть кто то подскажет, почему так происходит и какая нержавейка - точно нержавейка?

Принцип лазерной резки

Основное назначение лазерной резки – раскрой листовых материалов, преимущественно металлов. Ее главное достоинство заключается в возможности изготовления деталей, имеющих сложные контуры. В этой статье мы расскажем о том, каков основной принцип лазерной резки .

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Рекомендуем статьи по металлообработке

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

Какие параметры нужно учитывать при лазерной резке металлов

Лазерная резка подходит для работы не только с металлами, но и с резиной, линолеумом, фанерой, полипропиленом, искусственным камнем и стеклом. Обработка лазером применяется в приборо-, судо- и автомобилестроении, для создания элементов электротехнических устройств, сельскохозяйственных машин. Используя принцип лазерного раскроя, изготавливают жетоны, трафареты, указатели, декоративные элементы интерьера и пр.

Принцип лазерной резки зависит от многих параметров. Необходимо учитывать, с какой скоростью выполняется обработка, лазер какой мощности при этом используется, какова его плотность, фокусное расстояние, также учету подлежат диаметр луча и состав излучения, а также марка и вид обрабатываемого материала. Например, скорость резки низкоуглеродистых сталей примерно на 30 % выше, чем при работе с нержавейкой. Снижению скорости практически в два раза способствует замена кислорода обычным воздухом. Лазер мощностью 1 кВт разрезает алюминий со скоростью примерно 12 м/с, титан – 9 м/с (при использовании кислорода в качестве активной среды).

Разберем принцип лазерной резки на следующем примере. За основу берем мощность лазера 1 кВт, в качестве активной среды выступает кислород, подаваемый в рабочую область под давлением 0,5 МПа, диаметр луча равен 0,2 мм.

Читайте также: