Требования к металлу для лазерной резки

Металлографика в рекламно-сувенирной и в производственно-технической сфере.

Металлографика в рекламно-сувенирной и в производственно-технической сфере.

ПОДГОТОВКА МАКЕТА ДЛЯ ЛАЗЕРНОЙ РЕЗКИ.

Компания “Гедаколор-Казань” занимается производством работ по лазерной резки. Ниже мы предоставляем требования по подготовке макетов лазерной резки для производства работ.

- Основные требования к макету для лазерной резки.

- Некоторые приемы при подготовке макета.

- Подготовка для резки. Важные этапы.

- Лазерная резка только для векторных объектов.

Найти подходящее помещение и приобрести лазерный станок уже достаточно, чтобы попробовать свои силы в данной сфере.

Для начинающих бизнесменов открываются широкие возможности, так как оборудование для лазерной обработки металлов в настоящее время стало доступным. Стоимость, качество и скорость лазерной резки металла зависит от исходного макета и от того насколько он правильно подготовлен. Возможности программного обеспечения в векторном формате не может функционировать без человека, так как исходный макет готовит именно он. Определенные файлы макета не импортируются, что довольно часто случается на приобретенных недорогих устройствах для лазерной резки.

Полностью прервать рабочий процесс, а в некоторых случаях, приводит к замедлению работы разработанное производителем проприетарное программное обеспечение разработанное производителем оборудования. Такую программу, используют для написания файлов стоит заменить на другую, такую как CAD-программу, или же заменить сам контроллер.

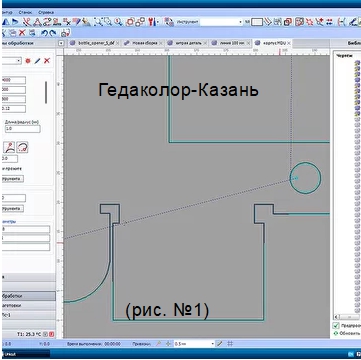

/рис. №1-3/

Для достижения максимального результата необходимо обязательно соблюдать некоторые требования при создании макета для лазерной резки. Этот процесс требует соответствующих навыков и определенного опыта при организации лазерной обработки металлических изделий. Рассмотрим несложные приемы по подготовке макета:

а). Не в зеркальном, а во фронтальном виде должно предоставляться изображение на листовом материале для дальнейшей его резки.

б). По минимальному количеству точек должны быть построены все элементы макета.

в). Двойные линии, наложения друг на друга и разрывы категорически не допускаются, преобразовываются в кривые линии все символы и текст файла для лазерной резки металла.

г). Составляющие 10 мм. по периметру листа, является необходимым расстоянием, которое нужно делать в виде технического отступа. При использовании 6 мм. стали, минимальный зазор оставленный между деталями должен быть больше 9 мм., а при использовании листовой стали до 3 мм., то минимальный зазор должен составлять от 5 до 6 мм. Макеты выполняются в натуральную величину, увеличение бракованных изделий и его процентный рост при лазерной резки металла ведет несоблюдение этих правил.

д). Дополнительной обработке и конвертации требуют сканы, картинки и фотографии предоставленные в растровом изображении, в векторный формат с расширением файлов hpgl, ai, bmp, dxf, dst, plt.

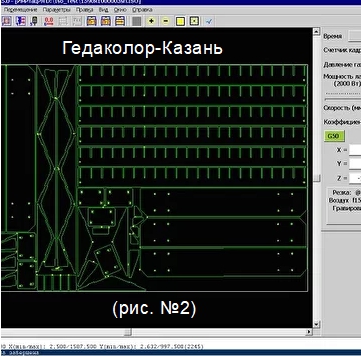

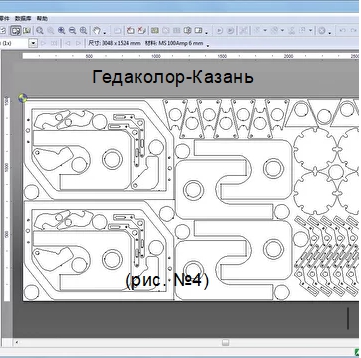

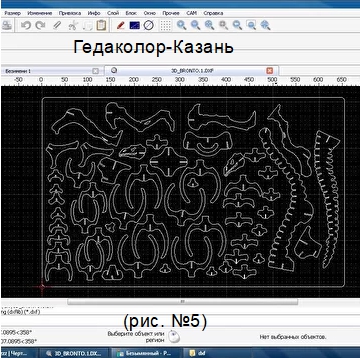

/рис. №4-6/.

Ничего страшного или сверх сложного в подготовке файлов для лазерной резки нет, это технологический и интересный процесс.

а). Стоит обратить внимание на то, что на выходе Вы можете получить толщину отверстия в 10,1 мм. при изготовлении отверстия в 10 мм., так как сам луч лазера имеет толщину 0,1 мм., этот параметр стоит учитывать при конструировании самого макета. Обратитесь к таблице “минимального зазора”.

б). Конечную стоимость услуги и время работы станка может увеличить наличие в файле макета наложений или двойных линий. Стоит проследить их присутствие, а при наличии отредактировать.

в). Из Вашего редактора файлов стоит выбрать максимально тонкую линию для создания макета, такую как, например: “Hairline”.

г). Прямо пропорционально увеличивается стоимость оказываемой услуги и время работы станка при несоблюдении условия, чтобы это были полилинии, а сам контур изображения был замкнут.

д). Модель макета резки металла должна быть выполнена в соотношении сторон 1:1, иными словами в натуральную величину.

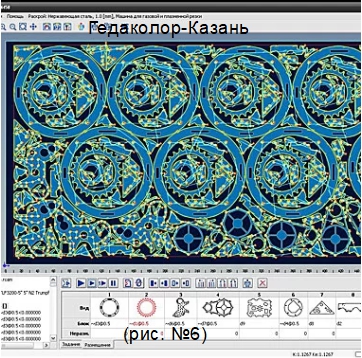

е). Важным пунктом является выставление приоритетных линий вырезания изделия, как правило, первыми вырезаются внутренние области изделия, для этого в программе подготовке макета выставляются разные цветовые линии.

ж). Вы можете прислать нам файл в удобном для Вас формате, таких как eps или svg.

Наиболее распространенный формат используемый в станках ЧПУ, это plt.

з). Формат файла не является для опытных специалистов в сфере металлографики, какой-то значимой проблемой. В наше время существует огромное количество редакторов работающих, как на Mac OC, так и на Windows, основным требованием к макету для лазерной резки является, то что изображение должно быть векторным, так как данный формат приемлем для станков ЧПУ.

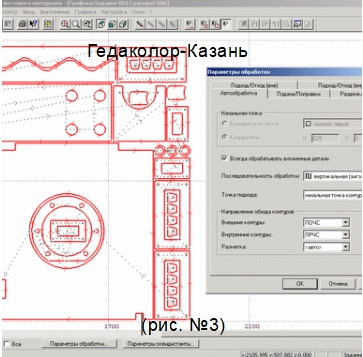

Итак, закрепим базовые требования, некоторые из которых уже предоставлены выше.

а). Для векторных объектов стоит учитывать технологию самой резки.

Рез лазером составляет толщину от 0,1 до 0,3 мм., это стоит учитывать при создании минимальных размеров символов, а так же стоит учитывать ограничения оборудования при проектировании мелких деталей на макете.

б). Стоит напомнить, что технологические поля должны быть не менее 10 мм., а сам файл макета должен вписываться в рабочее поле станка, которое чаще всего составляет 1200х1500 мм.

в). В избежание реза и неаккуратной, искаженной линии реза не допускается проектирование двойных линий в векторном файле, а так же наложенных друг на друга линий, стоит внимательно проверить файл макета на предмет возможных дублей, которые стоит удалить.

г). Наложение контуров не допускается, их стоит слить в один, рекомендуется просмотреть файл макета в формате “Outline” и “Wireframe”.

/рис. №7/.

д). Обязательно стоит проверить есть ли где-то не замкнутые кривые линии, они обязательно должны быть замкнуты. Замкнутые линии можно проверить путем заливки проверяемого объекта цветом, и если разомкнутых точек кривых нет, то макет сделан правильно.

е). Толщину линий стоит превращать в объект, формировать изображение толщиной кривых нельзя.

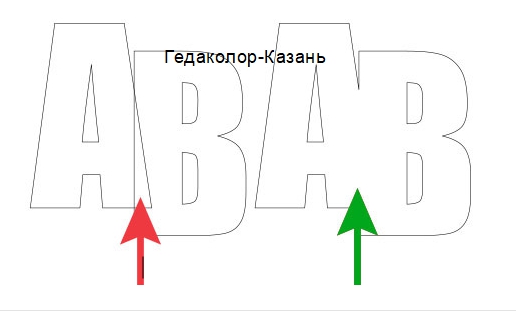

В кривые должны быть переведены все объекты, созданные с помощью стилей и эффектов элементы, а так же все шрифты.

/рис. №8/.

ж). “Волосяная линия” или “Hairline”, такая толщина линий без заливки должна быть указана в векторном макете для лазерной резки.

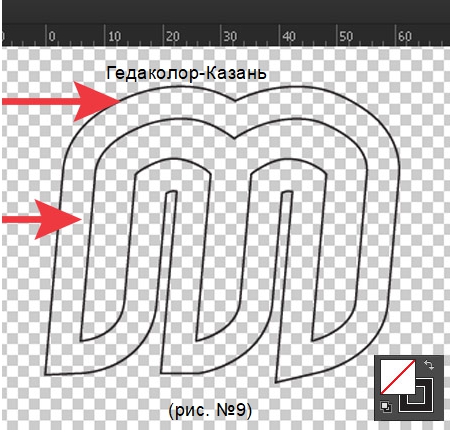

/рис. №9/.

з). Допустимо, чтобы сэкономить материал и уменьшить метраж реза, детали можно расположить так, чтобы они имели общую стенку. Такое совмещение допустимо в некоторых случаях. Поскольку, толщина реза варьируется от толщины используемого листового материала, то стоит учитывать минимальное расстояние между резами. 0,15 мм. составляет толщина реза для 3 мм. листа акрила или оргстекла, а 0,3 мм. ширина реза составляет для фанеры толщиной в 4 мм. Не менее 1,5 мм. должно быть минимальное расстояние между объектами в зависимости от используемого материала.

и). Размер объекта в файле задается в мм., при соотношении сторон в масштабе 1:1.

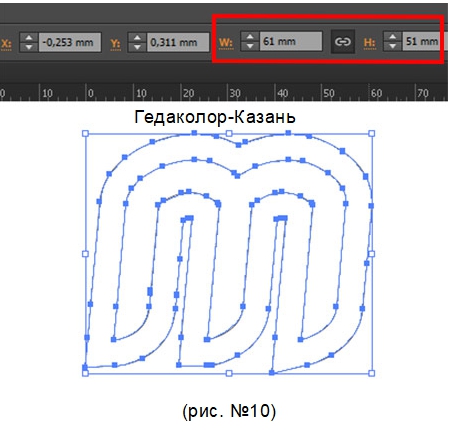

/рис. №10/.

к). Для лазерной резки векторных объектов принимаются в работу форматы файлов, такие как:

Adobe lllustrator

AutoCAD

Но предпочтительнее, конечно же файлы предоставленные в кривых в программе CoreDraw.

/рис. №11/.

л). Основные требования предназначенные только для резки векторных объектов и не должны содержать сторонних элементов. В файле, при необходимости, должна присутствовать схема и инструкция с пояснениями по резке. На ровне со всеми остальными, все сторонние векторы, такие как невидимые, скрытые и прозрачные, станок их вырежет, поэтому их нужно найти и удалить.

Оставляйте заявку и мы с Вами свяжемся.

ООО «Гедаколор-Казань» — лидирующая компания на рынке металлографики в производственно-технической и в рекламно-сувенирной сфере.

Обязательство перед нашими клиентами всегда соблюдаем!

Сроки изготовления оптимальные.

Любой необходимый материал подберем по желанию клиента!

У нас изобилие различных материалов.

Качественное и стойкое изображение!

Не теряет цвет, не стирается, устойчиво к царапинам.

Сделаем образцы и пришлем фотографии по согласованию макетов!

Удобство работы-удаленное согласование.

Собственное производство позволяет устанавливать цены ниже средних по рынку!

Технология лазерной резки металлов и неметаллических материалов

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Особенности и требования к процессу резки

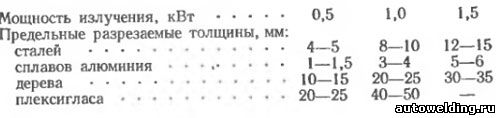

Качество кромок деталей после резки, сопоставимое с качеством после механической обработки, на порядок выше, чем после известных процессов термической резки. Скорости лазерной резки достигают ≥0,167 м/с. В большинстве случаев применений процесс является малоотходным, обеспечивает получение готовых деталей, практически не подвергнутых деформациям и не требующих последующей термомеханической обработки. Требования к процессу лазерной резки сводятся к следующему: скорость резки металлов 0,167—0,25 м/с, однослойных тканей, кожи и других материалов 0,67—1 м/с; предельные отклонения размеров деталей ± (0,05—0,2) мм; ширина реза сталей толщиной 0,5—5 мм 0,1—0,3 мм; шероховатость их поверхности реза 10—40 мкм; неперпендикулярность кромок реза сталей толщиной 0,5—5 мм 0,05—0,1 мм; на кромках допускается легко отделимый грат. Кроме листов, лазерной резке подвергают трубы, штамповки, обечайки, профильный прокат. Ниже приведены предельные толщины разрезаемых материалов:

Перед резкой не нужна специальная подготовка поверхности заготовок за исключением тех случаев, когда с поверхности стальных листов снимают антикоррозионную смазку, чтобы предохранить оптические элементы от загрязнения.

Режимы резки металлов

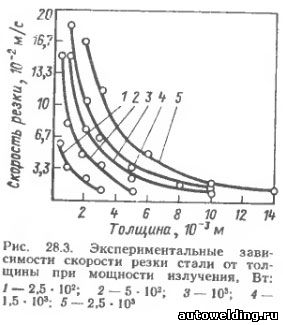

Наиболее существенно влияют на скорость резки мощность и плотность мощности, диаметр, расходимость и модовый состав излучения, фокусное расстояние.

На рис. 28.3 приведены зависимости скорости резки низкоуглеродистой стали от толщины при разных мощностях излучения и использовании кислорода в качестве вспомогательного газа. Состав стали влияет на скорость резки. Например, скорость резки низкоуглеродистых сталей в среднем на 10—30 % выше, чем нержавеющих. Но эта скорость резко снижается при применении многомодового излучения с большой (>2 см) выходной апертурой и большой (>1,5 мрад) угловой расходимостью. Замена кислорода на воздух или азот снижает скорость резки сталей в 1,4—1,6 раза. Скорости резки, см/с, сплавов цветных металлов толщиной 1 мм (числитель) и 3 мм (знаменатель) лазерным 1-кВт излучением с подачей кислорода (сплавы Al и Ni) или аргона (сплав Ti): (8,3—9,2)/(0,67— 0,83)—сплавы Аl типа Д16, (11,7—12,5)/(3,7—4,2) — сплав Ni типа «Хастеллой», (6,7— 7,5)/(0,67—0,83)—сплав Ti типа 0Т4.

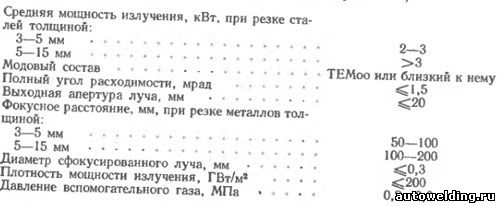

Ниже приведены рекомендуемые параметры излучения и вспомогательного газа, при которых достигаются наилучшие показатели скорости и качества лазерной резки металлов (рекомендуемые параметры излучения реализованы в последних образцах СО2-лазеров ведущих зарубежных фирм Японии, ФРГ, Великобритании):

Фокальная плоскость относительно поверхности листа расположена на поверхности или ниже на треть толщины; характер излучения при резке плавных контуров деталей непрерывный, а при резке углов и других сложных участков деталей и при высококачественной безгратовой резке импульсно-периодический (длительность импульса 0,5—3 мс, частота следования 100—600 Гц, пиковая мощность 0,5—6 Дж); вспомогательный газ при резке сталей, сплавов цветных металлов — кислород (воздух), а при высококачественной резке сплавов цветных металлов — азот, аргон.

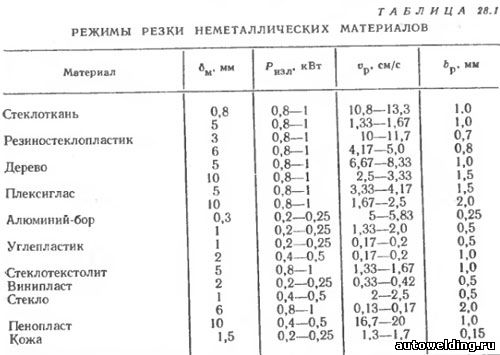

Режимы резки неметаллических материалов

По разрезаемости неметаллические материалы разделяются на термически разлагающиеся и плавящиеся. К первым относятся термореактивные пластмассы, дерево, натуральные ткани, некоторые композиционные материалы, резины; ко вторым — керамика, стекло, бетон и др. При воздействии лазерного излучения термически разлагающиеся материалы претерпевают ряд изменений, связанных с химическим распадом, полимеризацией, пиролизом полимерных связей, испарением или сублимацией, в результате чего образуются газообразные продукты, которые удаляются из полости реза вспомогательным газом. Для резки плавящихся материалов необходим подвод большей энергии, чем для резки разлагающихся материалов. По сравнению с металлами у неметаллических материалов значительно меньшие коэффициенты тепло- и температуропроводности, а у некоторых материалов меньшие удельные энергии разрушения. Поэтому для их резки можно использовать лазерное излучение с более низкими параметрами качества по сравнению с приведенными выше. В табл. 28.1 приведены режимы резки некоторых неметаллических материалов с использованием непрерывного излучения. Тонкослойные материалы, такие как ткани, кожа, бумага, разрезают уложенными в много слоев, чем обеспечивается многократное повышение производительности работ. При резке неметаллических материалов состав вспомогательного газа не важен, рекомендуется азот или воздух. Параметры газа выбирают такими же, как и при резке металлов.

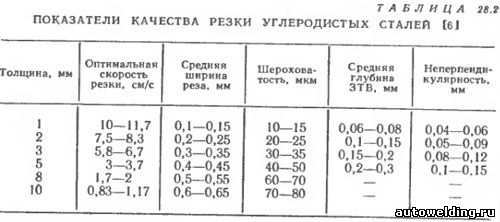

Качество резки металлов

Оно характеризуется шириной реза, шероховатостью поверхности, неперпендикулярностью кромок, глубиной зоны температурного влияния, наличием грата на кромках, а также точностью деталей. На показатели качества влияют параметры излучения и вспомогательного газа, вид и толщина разрезаемого материала, а также скорость резки. Каждой толщине материала соответствует оптимальная скорость резки, близкая к максимальной, при которой достигаются наилучшие показатели качества. В табл. 28.2 приведены показатели качества лазерной резки углеродистых сталей с использованием непрерывного одномодового 1*кВт излучения, сфокусированного в диаметр 0,15—0,20 мм. В качестве вспомогательного газа использовался кислород под давлением 0,3—0,5МПа. Увеличение диаметра сфокусированного излучения и, следовательно, увеличение толщины расплава на передней поверхности реза ухудшают качество резки.

Качество резки в значительной мере зависит от положения фокальной плоскости резака относительно поверхности листа. Ее следует располагать на поверхности листа или заглублять на треть толщины. Допускаются отклонения от установленного положения фокальной плоскости в пределах 0,1—0,5 мм, причем более жесткий допуск следует выдерживать при резке тонколистовых металлов. Замена кислорода воздухом при обработке сталей толщиной >3 мм приводит к уменьшению ширины реза на 20—40%, однако увеличивается количество грата на нижних кромках, что в совокупности со снижением скорости резки приводит к увеличению глубины зоны температурного влияния.

Величина шероховатости поверхности реза характеризуется глубиной, частотой повторения и наклоном бороздок и изменяется по толщине листа. К верхней кромке примыкает зона с наименьшей глубиной бороздок, образующихся в результате периодического разрушения от верхней кромки в глубь металла. В расположенной ниже зоне образуются более глубокие бороздки в результате одновременного воздействия на металл лазерного излучения и вспомогательного газа. У нижней кромки металла расположена зона с наибольшим наклоном (отставанием) бороздок в сторону, противоположную направлению резки. Образование бороздок в этой зоне связано в основном с воздействием на поверхность кромки стекающего расплавленного металла и вспомогательного газа. Приведенные в табл. 28.2 шероховатости относятся к средней зоне металла. С увеличением скорости резки и плотности мощности глубина бороздок уменьшается на всей поверхности реза. Глубина зоны температурного влияния зависит от тех же параметров, что и ширина реза, в первую очередь — от диаметра сфокусированного луча и скорости резки.

Качество резки неметаллических материалов

Общие закономерности показателей качества те же, что и при резке металлов, однако они в меньшей степени зависят от параметров излучения. Так, качественная резка разлагающихся материалов осуществляется при меньших плотностях мощности излучения. Ширина реза, как правило, в полтора—два раза больше, чем у сталей одинаковой толщины (см. табл. 28.1), а шероховатость ниже и не превышает 30—40 мкм. На кромках резов некоторых разлагающихся материалов (резиностеклопластик, стеклотекстолит, винипласт, дерево, кожа) образуется обугленный 0,5—1,0-мм слой, который следует удалить, если деталь служит электроизолятором.

Точность резки

Это комплексный параметр качества, который определяется на 50—80 % точностью режущей машины, но зависит также от погрешностей технологического процесса. Требования к точности диктуются назначением и толщиной деталей. Как правило, погрешности деталей толщиной мм должны укладываться в допуск 0,1—0,5 мм. Из параметров качества на технологическую точность резки влияют ширина реза, шероховатость поверхности и неперпендикулярность кромок. Точность портальных машин с ЧПУ на микроЭВМ для термической, в том числе для газолазерной резки регламентируется ГОСТ 5614—74 и ГОСТ 26940—86. Предельные отклонения от номинальных размеров квадратов со стороной 0,5 м и окружностей диаметром 0,5 м, воспроизводимых машиной, не должны превышать ± (0,1÷0,25) мм. Предельные отклонения размеров контуров деталей на углах удваиваются.

Особенности резки импульсно-периодическим излучением

Из-за большой инерционности электромеханических приводов машин резка сложных участков контуров деталей (углы, малые радиусы, прорези и т. д.) осуществляется на небольших скоростях, как правило, не превышающих 0,8—1,7 см/с. Значительное, по сравнению с оптимальной, снижение скорости приводит к перегреву сложных участков контура деталей и ухудшению качества резки. Увеличивается глубина зоны температурного влияния, шероховатость поверхности, количество грата, существенно снижается точность деталей. Для получения высокого качества углов снижают мощность излучения пропорционально снижению скорости резки. Другой способ качественной резки углов — автоматический переход с непрерывного на импульсно-периодический режим излучения. Изменяя, главным образом, частоту следования, а также длительность и пиковую мощность импульсов, можно эффективно регулировать тепловложение в металл и достигать высокого качества резки. Выше приведены параметры импульсно-периодического излучения (ИПИ), наиболее часто используемые при назначении режима обработки углов деталей. Другой случай эффективного применения ИПИ — финишная вырезка деталей из сплавов цветных металлов, например титана и алюминия. При одинаковой средней мощности по сравнению с непрерывным ИПИ обеспечивает более высокое качество резки по показателям шероховатости, глубине зоны температурного влияния и количеству грата на кромках реза. Кроме того, ИПИ позволяет увеличить в полтора—два раза предельную толщину качественной резки металлов, а также резать металлы с высокой отражающей способностью и теплопроводностью (сплавы Аl, Сu) при более низком уровне средней мощности. Скорость резки металлов с применением ИПИ несколько ниже, чем с применением непрерывного излучения такой же средней мощности.

Влияние поляризации излучения

Наиболее высоки показатели скорости и качества резки при совпадении плоскости поляризации луча с плоскостью резки. В этом случае на передней поверхности реза наиболее высоко поглощение излучения. Ели плоскость поляризации перпендикулярна плоскости реза, то большая часть излучения поглощается боковыми поверхностями реза. Скорость и качество резки могут значительно различаться в зависимости от изменения направления перемещения оптического резака при вырезке фигурных деталей. Влияние эффекта поляризации ослабляется при повышении температуры металла, а также при его окислении химически активным вспомогательным газом в процессе резки. Для обеспечения наибольшей эффективности резки целесообразно плоскость поляризации луча с помощью специального устройства автоматически поворачивать при изменении направления резки, чтобы она совпадала с плоскостью резки. Хорошие результаты достигаются в результате превращения линейно поляризованного излучения в излучение с круговой поляризацией с применением фазовращающего зеркала, которое устанавливают перед входом в оптический резак. Этот способ применяется ведущими фирмами в современных машинах лазерной резки.

Лазер для резки металла

Как известно, лазер для резки металла применяется так же часто, как и механические методы, но при этом он обеспечивает лучшее качество и точность реза, что и определяет популярность этого способа раскроя. Часто можно услышать, что данная технология уже вытеснила остальные и не имеет недостатков, но это не так.

Использование лазера хоть и востребовано, но имеет определенные ограничения. В нашей статье мы расскажем, какой используется лазер для раскроя металла, разберемся в плюсах и минусах данного метода и приведем требования к нему.

Суть лазерной резки металла

В процессе лазерной резки используется луч, генерируемый специальной установкой. Он характеризуется особыми свойствами, а именно: способностью фокусироваться на малой площади и обеспечивать энергию высокой плотности. Благодаря этому лазер вызывает активное разрушение любого материала плавлением, горением или испарением.

Если говорить точнее, то лазер для резки металла способен концентрировать на заготовке энергию плотностью в 108 Ватт на 1 см2. Подобный эффект обеспечивают следующие свойства луча:

- Монохроматичность, то есть постоянная длина и частота волны, что несвойственно, например, световым волнам. Поэтому лазерным лучом без труда можно управлять обычными оптическими линзами.

- Высокая направленность и малый угол расходимости, что требуется для высокой фокусировки.

- Когерентность, то есть полная согласованность большого количества волновых процессов, протекающих в луче. Кроме того, они вступают в резонанс между собой, из-за чего достигается многократное повышение общей мощности излучения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Под действием луча лазера для резки обрабатываемая область металла быстро нагревается и плавится. Зона плавления быстро распространяется вглубь материала, что объясняется сразу рядом факторов, например, теплопроводностью металла. Далее материал в месте контакта нагревается до температуры кипения, начинается его испарение.

Виды лазера для резки металла

Станок для резки металла лазером включает в себя такие основные части:

- рабочую среду, которая обеспечивает необходимое излучение;

- источник энергии или систему накачки, создающую условия для появления электромагнитного излучения;

- оптический резонатор, то есть систему зеркал, призванных усилить излучение.

С точки зрения рабочей среды выделяют:

Твердотельные лазеры

Главным узлом устройства является осветительная камера, в которой расположен источник энергии и твердое рабочее тело. В роли первого выступает мощная газоразрядная лампа-вспышка, а рабочее тело представляет собой стержень из неодимового стекла. Или в качестве материала стержня может применяться рубин, алюмо-иттриевый гранат, который был предварительно легирован неодимом, иттербием.

С торцов стержня находится пара зеркал, одно из которых является отражающим, а второе – полупрозрачным. Рабочее тело испускает луч, он многократно отражается внутри него, усиливаясь, и выходит сквозь полупрозрачное зеркало.

Также к твердотельным относятся волоконные лазеры для резки металла и прочих материалов. Их отличие от первого типа состоит в том, что они усиливают излучение при помощи стекловолокна, а за поступление энергии отвечает полупроводниковый лазер.

Проще всего понять, как работают подобные системы, на примере установки с гранатовым стержнем, в который в качестве легирующего компонента добавлен неодим. Ионы последнего выполняют функцию активных центров, поглощающих излучение газоразрядной лампы.

Они возбуждаются, то есть получают избыточную энергию, но потом приходят в исходное состояние, отдавая энергию как фотон или электромагнитное излучение, свет. Фотон оказывает влияние на другие возбужденные ионы, заставляя их также вернуться в первичное состояние, а реакция постепенно усиливается.

Под действием зеркал луч движется в определенном направлении. Фотоны вынуждены постоянно возвращаться в рабочее тело, что вызывает появление новых фотонов и увеличение излучения. В итоге достигается малая расходимость луча в сочетании с высокой концентрацией энергии.

Газовые лазеры

Здесь в качестве рабочего тела выступает углекислый газ в чистом виде либо в сочетании с азотом и гелием. Насос прокачивает газ через газоразрядную трубку, где тот возбуждается электрическими разрядами. Усилить излучение позволяют отражающее и полупрозрачное зеркала.

Есть разные конструкции газовых лазеров для резки металла: с продольной и поперечной прокачкой и щелевые.

Газодинамические лазеры

Газ со скоростью, превосходящей звуковую, проходит по суженному посередине каналу – его принято называть соплом Лаваля. Так газ резко расширяется и охлаждается, а его атомы приходят в обычное состояние, что сопровождается появлением излучения.

Преимущества и недостатки лазерной резки металла

Резка листового металла и иных материалов лазером позволяет:

- Раскраивать металлы различной толщины. Для меди этот показатель составляет 0,2–15 мм, для алюминия – 0,2–20 мм, для сталей – 0,2–20 мм, а для нержавеющей стали находится в пределах 50 мм.

- Обрабатывать хрупкие и легко поддающиеся деформации детали, что объясняется отсутствием контакта между инструментом и заготовкой.

- Производить изделия любой конфигурации, особенно с использованием ЧПУ для резки металла лазером. В этом случае мастеру нужно только загрузить в программу чертеж, после чего оборудование выполнит работу достаточно точно и без посторонней помощи.

- Проводить раскрой с высокой скоростью – если нужно изготовить небольшую партию, данный подход дает возможность отказаться от штамповки, литья.

- Снизить себестоимость готовых деталей, что позитивно отражается на конечной цене изделий. Эта особенность связана с минимальным количеством отходов и возможностью отказаться от дополнительной обработки кромок за счет получение аккуратного реза.

- Справляться со сложными задачами, так как резка лазером считается практически универсальной операцией.

Однако не стоит забывать о минусах данного метода. Одним из его основных недостатков являются значительные энергозатраты, из-за которых данный способ обработки является наиболее дорогостоящим.

Тем не менее, сопоставление лазерной резки и штамповки показывает, что первый подход является более экономичным, так как для второго нужно дополнительно изготовить оснастку.

Еще один недостаток использования лазера для резки металла кроется в небольшой толщине заготовок, которые могут обрабатываться этим методом – предельный показатель составляет 20 мм.

Нюансы резки лазером различных металлов

Как уже говорилось выше, лазерная резка имеет ограничения по толщине реза. И чем больше толщина листа, тем большие временные затраты требуются на его обработку. При этом ухудшается качество, ровность раскроя.

Применение лазера для резки предполагает такие особенности для разных металлов:

- Сталь 3 не деформируется, даже когда речь идет о тонких листах, ведь в процессе обработки отсутствует контакт с режущим инструментом, используется сфокусированный луч.

- Нержавеющая сталь является очень твердым металлом, поэтому посредством лазера удается значительно сократить временные затраты на раскрой в сравнении с механическим способом.

- Алюминий относится к достаточно мягким металлам, однако при его механической обработке невозможно обеспечить острую кромку – проблема решается при помощи лазерного метода.

- Медь входит в число дорогих материалов, поэтому основным преимуществом использования лазера является возможность сократить ее расход. Данный металл имеет сильные светоотражающие свойства, из-за чего приходится ограничивать толщину листа. В противном случае может быть испорчена режущая головка и есть риск проявления конусности. Специалисты рекомендуют раскраивать медные листы толщиной от 3 мм при помощи плазменной резки, ведь так обеспечивается оптимальная эффективность и качество.

- Латунь имеет свойства, практически полностью совпадающие с характеристиками меди, поэтому может обрабатываться лазером для резки металла при толщине листа до 3 мм. Луч быстро и без искажений раскраивает тонкие листы латуни, заготовки не деформируются, рез не имеет конусности, окалин.

- Черная/оцинкованная сталь разрезается лазером, если имеет толщину в пределах 20 мм. При превышении данного показателя значительно снижается энергоэффективность и качество работы.

- Нержавейка достаточно твердая, поэтому лазер выбирают для раскроя листов толщиной до 10 мм. Большая толщина негативно отражается на качестве края деталей.

- Алюминий режут лазером при толщине до 8 мм. Здесь также происходит снижение энергоэффективности при превышении указанной цифры, поскольку речь идет о тугоплавком металле.

- Медь и латунь обрабатывают этим методом, если толщина листа составляет до 3 мм. На скорости и качестве обработки отрицательно сказываются высокие светоотражающие свойства данных материалов.

- Оформление идеи.

- Подготовка художественного эскиза.

- Формирование технического макета модели.

- Изготовление тестовой детали.

- Проверка параметров, доработка, если она требуется.

- Запуск производства.

- масштаб чертежа 1:1;

- замкнутые контуры, будь то внешние или внутренние;

- CIRCLE, LINE, ARC используются в качестве команд для создания контуров;

- команды ELLIPSE, SPLINE не учитываются;

- наложение линий приводит к тому, что луч повторно проходит по одной траектории;

- в чертеже обязательно фиксируется число деталей и используемый материал;

- вся информация о чертеже содержится в одном файле.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- Расчет стоимости лазерной резки. /Ценообразование/.

- Применение в практике лазерной резки металлов.

- Альтернативная резка металлов:

а). Гидрообразивная резка металлов.

б). Газовая резка металлов.

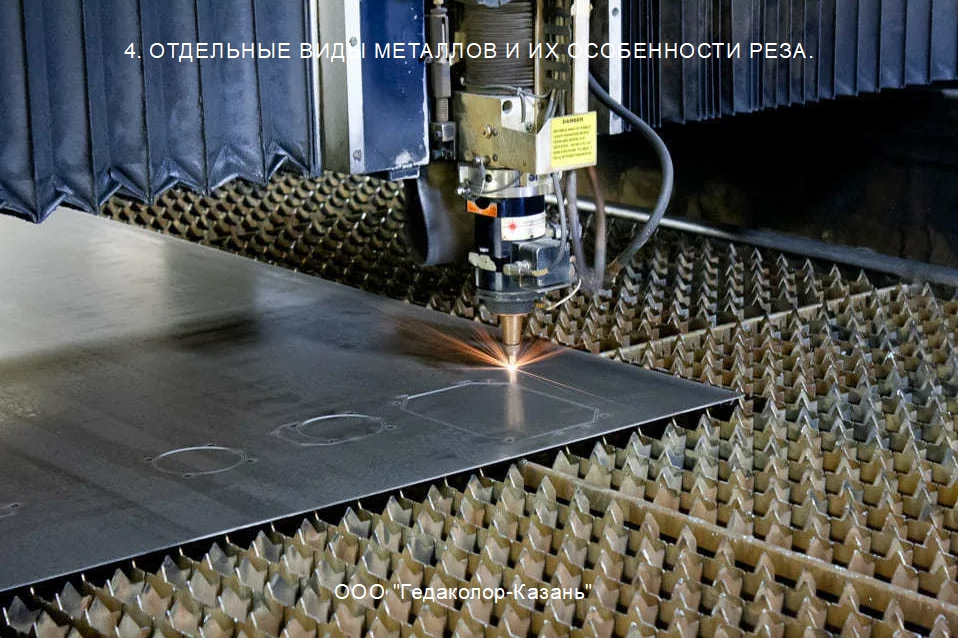

в). Плазменная резка металлов. - Отдельные виды металлов и их особенности резки.

- Качество лазерной резки и ее характеристики.

- Лазерная резка металлов на оборудовании.

- Технология лазерной резки металлов. /Что это?/.

- РАСЧЕТ СТОИМОСТИ ЛАЗЕРНОЙ РЕЗКИ. /ЦЕНООБРАЗОВАНИЕ/.

Обычно лазер используют для резки листов металла небольшой толщины, а также в случаях, когда необходимо сформировать геометрически правильные отверстия для точных соединений.

С обработкой листов толщиной свыше 3 мм отлично справляется плазменный станок, не теряя при этом скорости работы. По качеству реза он лишь немного уступает лазеру, но заготовки требуют дополнительной обработки. Под последней понимают, например, удаление окалины с кромки.

Современные станки для лазерной резки

Сегодня на рынке представлен большой выбор техники, осуществляющей раскрой лазером. Многокоординатное оборудование вытесняет шумные механические резаки с низким уровнем производительности.

Мощность конкретного лазера для резки металлов подбирается в соответствии с особенностями производства и экономическими требованиями.

Современные прецизионные станки с ЧПУ обладают точностью раскроя различных материалов до 0,005 мм и могут обрабатывать площадь до нескольких квадратных метров. Также подобное оборудование предполагает высокую автоматизацию производства, а значит, минимальное участие человека во всех процессах.

Для этого в программе задают необходимую геометрию детали. Далее системы настройки фокуса сами устанавливают расстояние, способное обеспечить самый эффективный раскрой.

Рекомендуем статьи

Теплообменники отвечают за регулировку температуры лазерной установки, а оператор получает только контрольные данные по актуальному состоянию всего устройства.

Лазерный станок имеет клапаны, при помощи которых подсоединяется газобаллонное оборудование для подачи вспомогательных газов к месту раскроя. Предусмотренная система дымоулавливания включает вытяжную вентиляцию лишь на время резки, сокращая таким образом затраты на работу этого компонента системы.

Зона раскроя защищена кожухом, что обеспечивает необходимый уровень безопасности персонала.

Вся работа мастера с лазером для резки металла состоит во введении необходимых характеристик, после чего ему остается только забрать готовое изделие. Производительность оборудования определяется параметрами станка, уровнем подготовки оператора, отвечающего за программный код.

Методика лазерной резки металлов может применяться на полностью роботизированных производствах, где персоналу не требуется заниматься тяжелым трудом.

Сегодня существуют как универсальные, так и специализированные лазерные станки. Первые имеют значительно более высокую цену, зато с их помощью удается проводить целый ряд операций, создавать детали сложной формы. Потребитель сам может выбирать модель, исходя из своих потребностей, ведь на рынке представлен богатый выбор предложений.

Подготовка макета для лазерной резки

Производство деталей с помощью лазера для резки металла предполагает выполнение таких этапов:

Создание технического макета требует особого внимания, поскольку точность выполнения работы на данном этапе определяет качество итогового изделия. Любые чертежи для дальнейших операций с применением лазера выполняются в «AutoCAD» или «CorelDraw», поскольку станки работают с форматами именно этих программ.

К макетам предъявляются такие требования:

Лазерная резка стали и цветных металлов сегодня очень популярна. Заказчики небольших партий изделий обращаются в профильные предприятия, ценя их способность быстро выдавать чистовые детали нестандартной формы.

Лазерные технологии нашли применение в декоративном творчестве, применяются для создания дизайнерских украшений, сувениров.

При выборе лазера в качестве инструмента для резки металла важно учитывать окупаемость оборудования, затраты на эксплуатацию. На данный момент подобные системы доступны преимущественно крупным предприятиям, имеющим большой производственный цикл.

Однако развитие технологий неизбежно приведет к снижению цены на станки и сокращению расхода электроэнергии. А значит, в будущем лазеры займут место прочих инструментов для раскроя разнообразных материалов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Fanera3D Лазерная резка и гравировка фанеры в Троицке

Требовианя к файлам и заготовкам для лазерной резки и гравировки

Для того чтобы Вы остались довольны конечным результатом, нужно, чтобы макет будущего изделия и исходный материал для лазерной резки были подготовлены в соответствии с требования нашей мастерской.

Качество, скорость и стоимость лазерной обработки напрямую зависит от подготовки исходных макетов и материала заготовки. Именно поэтому для того чтобы крупная партия или единичное изделие полностью соответствовали Вашим ожиданиям, перед тем как сделать заказ на лазерную резку или гравировку в нашей мастерской, мы предлагаем Вам внимательно ознакомиться с техническими требованиями к материалам и шаблонам для лазерной резки/гравировки.

К чертежам для лазерной резки и гравировки должен прилагаться файл с цветным или черно-белым оригинал-макетом изделия (формат *.jpg, *.pdf), а также текстовый документ с подробными требованиями к будущему изделию (см. Как сделать заказ).

Требования к Файлам

1.Отправляйте файлдля резки в векторном формате,cdr; eps, dxf, dwg.

Файлы cdr не выше 17 версии CorelDRAW, dwg, dxf - AutoCad 2007.

2.Масштаб 1:1 в натуральную величину., размер объектов в миллиметрах.

3.Все линии должны быть замкнуты, а все объекты и ВЕСЬ ТЕКСТ преобразованы в кривые.

4.Если объект содержит помимо резки векторную или растровую (фото) гравировки соответствующие линии должны иметь разные цвета. Поясняйте это текстом в письме. Линии объектов внутри объекта должны быть другого цвета.

5.Объекты на макете должны быть изображены в виде тонких линий без применения заливки. Допустимая толщина кривых – «0» или сверхтонкая «Hairline»;

6.Все макеты проверяйте в режиме "каркас/wireframe", чтобы не было лишних элементов. Все линии, которые есть в файле, лазер прорежет!

7.Если важна последовательность вырезания элементов - помечайте их разным цветом абриса.

8.Если выпадающие элементы (отверстия, перфорация и прочее) необходимы Вам и имеют размер менее 5 см, то они будут вырезаны с перемычками и должны быть помечены другим цветом. В противном случае сохранность деталей не гарантируется.

9.Если необходима резка и гравировка, помечайте линии разным цветом, и сообщайте об этом в записке например:

резка насквозь -черным

гравировка по линии -зеленый

резка не выпадающих элементов - синий

сплошная гравировка- красным +заливка области гравировки (будьте внимательны, под заливкой не должно быть лишних линий, лазер их прорежет)

10.Если для Вас очень важна точность (например, при изготовлении сборных конструкций), учитывайте, что толщина луча составляет от 0,05 мм до 0,2 мм, в зависимости от толщины материала.

11.Масштаб в чертеже должен соответствовать рабочей зоне лазерного станка (1600×1600 мм). При создании чертежа нужно выдерживать техотступы (10 мм), по периметру листа (при размере заготовки 1000*900 мм, размер файла не должен быть больше, чем 980 *880 мм, для листа фанеры 1520х1520 мм, максимальный размер детали составит 1500х1500 мм).

12.Если вы планируете заказать гравировку, помните - минимальный размер символа текста – 1*1 мм.

13.Если Вы хотите предоставить свою раскладку, то необходимо учесть минимальный зазор между деталями 3-5 мм

Недопустимо:

1.Наличие лишних, справочных элементов, которые не требуется резать или гравировать (элементы оформления чертежа, осевых и размерных линий, картинки примеры и прочее).

2.Растровые изображения (например, чертеж jpeg) не являются допустимым материалом, и требуют векторизации, которая является отдельной услугой.

3.Точек, блоков, областей, OLE-объектов, 3D-полилиний и прочих элементов не подлежащих лазерной обработке.

4.Задвоенных линий не должно быть, это удваивает стоимость резки данного элементаи лазер пережигает место резки, проходя по линии дважды.

5.Наличие деталей уже 2-3мм для 3,4,6мм фанеры, МДФ, пластиков, уже 3-4мм для фанеры 8,9,10мм, при прохождении лазером в этих местах возникает локальный перегрев, детали подгорают, получаются хрупкими и часто ломаются уже при извлечении из листа после резки.

6.запрещается формировать изображения толщиной кривых, необходимо превращать толщину в объект с помощью команды «Outline to Object» в меню «Arrange»;

7.пересечение, а также наложение слоев в изображении недопустимо.

8.При увеличении изображения не должно быть изломов, «ступенек», плохого сопряжения дуг, лазер так и прорежет.

Любой неподготовленный файл высылается обратно на доработку с кратким описанием недочетов, либо по согласованию подготавливается нашим дизайнером за дополнительную плату (500 руб/час работы) из расчета сложности изделия/детали).

Макеты, созданные в полном соответствии с требованиями, ускорят выполнение заказа и снизят стоимость работы лазерной резки. Если по каким-либо причинам Вы не можете предоставить готовый чертеж, наш дизайнер с удовольствием возьмет разработку макета на себя. Стоимость этой услуги –500 руб/час.

Изображения в растровом формате (теряющие четкость при увеличении, например, jpeg, bmp) не используются для резки. Все объекты макета нужно преобразовывать в кривые (векторы).Если Вы самостоятельно предоставляете материал, мы подскажем Вам, сколько его Вам понадобится. Если Вы решили сами определить необходимое количество – учитывайте следующие условия:

Необходимо всегда учитывать вероятность брака (1-3 % объема партии) и тестовые образцы, поэтому желательно предоставлять материал с запасом.

Требования к заготовкам для лазерной резки и гравировки для всех материалов:

1.Размер листа до 1600х1600 мм, техотступы (10 мм) по периметру листа Полотно должно быть абсолютно ровным (не скрученным в рулон), без заломов и других видимых или скрытых дефектов.

2.Толщина листа не должна превышать 30 мм*

3.Отклонение от плоскости (волны) не более 3 мм.

4.Поверхности подверженные появлению царапин должны быть защищены защитной пленкой не содержащей ПВХ.

* Физически толще не поместится, отличается в меньшую сторону для твердых материалов.

ООО "ГЕДАКОЛОР-КАЗАНЬ"

Металлографика в рекламно-сувенирной и в производственно-технической сфере.

Металлографика в рекламно-сувенирной и в производственно-технической сфере.

ТЕХНОЛОГИЯ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛОВ.

Компания ООО “Гедаколор-Казань” занимается производством работ лазерной резки металлов по современной европейской технологии.

Стоимость лазерной резки металлов формируют ряд параметров, которые оговариваются за раннее с заказчиком.

Чем выше цена, тем больше требуется резов для достижения результата.

Это относится к сложным формам деталей.

Сплавы алюминия, титана, латуни и меди резка, которых стоит в два раза дороже, чем например, резка нержавейки, стали или черных металлов, то есть расчет стоимости лазерной резки зависит от металла, что влияет на конечное ценообразование.

В зависимости от технического задания и ряда составляющих условий, цена на услуги лазерной резки металлов может меняться.

Качество готового изделия будет зависеть от его точности, поэтому нужно уделить особое внимание созданию технического макета.

Напомним, что чертежи должны быть выполнены в программах-редакторах CorelDRAW и AutoCAD, поскольку большинство станков используют эти форматы макетов.

Для лазерной резки металлов к макетам используются следующие требования:

а). В одном файле должна быть размещена вся информация о чертеже.

б). Рабочий материал, количество деталей должно быть указано для производства лазерной резки в данном чертеже.

в). Линии реза не должны пересекаться, т.к. по одной и той же траектории будет проходить лазерный резак и произойдет наложение линий друг на друга, поэтому данное действие нужно исключить из чертежа.

г). Используем команды для создания контуров – ARC, LANE, CIRCLE.

д). Внутренние и внешние контуры чертежа должны быть замкнуты.

е). Чертеж должен быть выполнен в масштабе 1:1.

а). Гидрообразивная резка металлов.

К недостаткам можно отнести высокую себестоимость процесса и высокую стоимость оборудования, а так же низкую скорость в сравнении с лазерной плазменной резкой.

Так же, эта технология имеет и ряд плюсов:

-Работа является пожаробезопасной.

-В рабочем процессе отсутствуют вредные выделения.

-Термочувствительное сырье легко поддается обработке.

-Отсутствие плавления и пригорания обеспечивает высокое качество реза.

-Эта технология применима к любым материалам.

Смывая отрезанные частицы смешанная струя разрушает целостность металла.

Смешиваясь с образивом вода врывается в камеру со скоростью 1000м/сек под давлением в 6000 атмосфер в режущую головку.

Образивные частицы, такие как гранатовый песок, электрокорунда, зерна кремния или карбида вступают в смесь с водой, что уже является рабочим инструментом для гидрообразивной резки металлов.

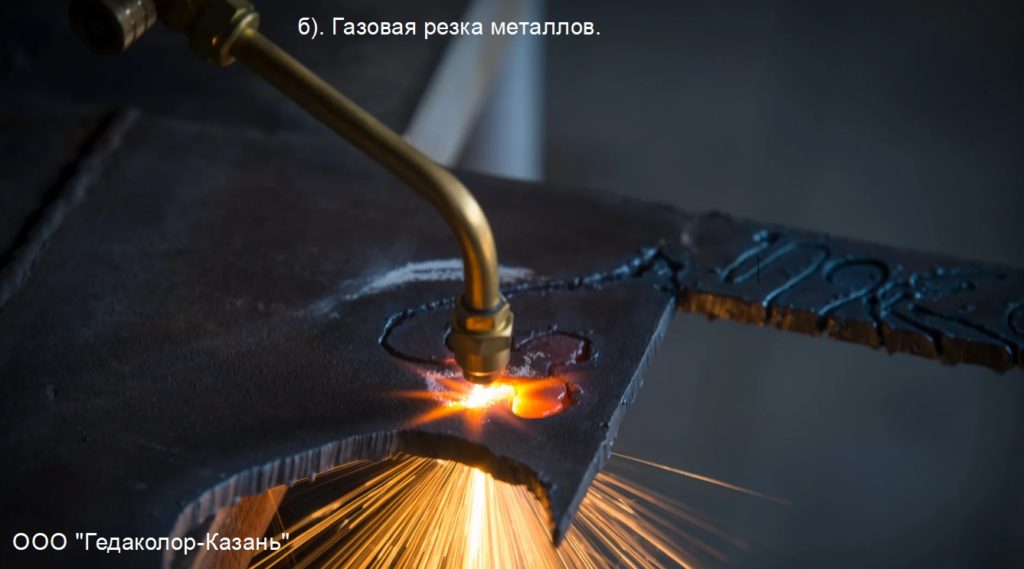

б). Газовая резка металлов.

Данная технология уступает в качестве реза металлов по сравнению с плазменной и лазерной, а так же подходит не для всех видов металлов.

Мобильность оборудования, простота и невысокая стоимость газовой резки является ее неоспоримым преимуществом.

Для сталей со средним или низким содержанием легирующих элементов, а так же температура плавления выше, чем горения, то для данных металлов эта технология хорошо подходит.

Технология газовой резки металлов заключается в следующем:

При контакте с раскаленным металлом, который разогрет газом пропаном или ацителеном до 1000-1200 С подключается кислород и режет его.

в). Плазменная резка металлов.

В соответствии с техническим заданием, ввиду большой точности и эффективности, так же при сложной геометрии, плазменная резка металлов при работе с тонкими материалами уступает лазерной, но для материалов толще 6 мм. затраты энергии и времени уже на стороне плазменной резки.

В точности и качестве кромок плазменный рез, так же проигрывает лазерному, поскольку степень соответствия по перпендикулярности лазерный рез выше.

Стоит отметить, что преимущества технологии плазменного реза, это сложность геометрической формы, а так же хорошей работой с тугоплавкими металлами и любым другим сырьем.

Струя плазмы выступает в качестве режущего инструмента, в этом и заключается технология раскроя металла.

Для алюминия или меди мощности в 600Ватт будет мало для резки, но достаточно будет для лазерной резки черных металлов, а так же титана.

Требуется больше энергии для быстрого отвода тепла с рабочего участка, от этих характеристик обусловлена мощность оборудования, а так же скорость резки обрабатываемого материала.

До 0,1мм обеспечивается точность лазерного реза при соблюдении правил использования перечисленных ниже, так же необходимо учитывать все эти параметры для получения качественного результата:

а). Разработка макета и его качество.

б). ЧПУ-станок, его техническое состояние.

в). Для лазерной резки металлов, правильно настроенное оборудование.

г). Детали, их размер и тип /Проверка/.

Под качеством предоставления услуги “Лазерная резка металлов” подразумевается следующие характеристики:

-Скорость предоставления услуги.

-Качество лазерного реза /прямые стенки, отсутствие шероховатостей/.

-Точность выполненных работ /В пределах допусков/.

Три вида приборов выделяют в качестве источника лазерного излучения, а так же по типу их рабочей среды:

а). Самой высокой мощностью обладают приборы, которые называются “газодинамическими”.

Самым дорогостоящим является этот вид оборудования.

Становясь источником излучения, газ меняет свое состояние, при этом проходя через сопло.

При помощи небольшой мощности лазерного луча газ активизируется.

От 726 до 2726 градусов С в этом температурном диапазоне разогретый оксид углерода /СО2/ является активным веществом.

б). Газовые устройства, в которых для увеличения мощности используются системы зеркал.

Активизируют электроразряды углекислого газа.

В них, так же работает оксид углерода /СО2/ в комплексе с азотом или гелием отдельно.

в). Системы твердотельные.

Через полупрозрачное зеркало выходит наружу луч лазера, это происходит благодаря множественным отражениям, которые набирают мощность созданный рабочим телом.

Стержень из рубина может служить рабочим телом, а так же для этой технологии используются и другие материалы, пример: неодимовое стекло.

Отражающим и полупрозрачным зеркалом оснащены края стержня.

Таким образом, газоразрядная лампа высокой мощности и твердое рабочее тело располагаются в осветительном модуле.

Laser Beam Cutting – LBC – /с англ./ Резка Лазерным Лучом. Это международное название данной технологии.

При помощи лазерного луча происходит процесс нагревания и разрушения металла.

Способы работы лазера по металлу, на сегодняшний день, рассматривают три основных:

а). ИСПАРЕНИЕ – В случаях, где не справляются другие технологии, данный вид оправдан, процесс более затратный, потому что требует в четыре раза больше энергии, чем другие технологии лазерной резки.

Так как, технология “испарения” требует кипения металла, то эта температура в четыре раза выше его температуры плавления.

Метод рассчитан на то, чтобы расплавить и испарить металл, луч работает короткими импульсами, а не сплошной струей, при этом не задевая ничего вокруг.

Чаще всего этот метод востребован при резки листов малой толщины, а так же тонкостенных изделий.

б). ГОРЕНИЕ – Отсекают струей азота поступление кислорода при раскрое сплавов нержавеющей стали и алюминия, так как при контакте с О” они окисляются.

Выбор технологии “горение” лазерной резки применима к черным сталям, так как не образует оксидов.

Так же, данный метод применим к узкому количеству материалов, так как при этом сильно сгорают кромки изделий.

К плюсам, так же можно отнести низкую себестоимость данного процесса.

Метод данной технологии не подходит для металлов и сталей с высоким содержанием легирующих элементов, а так же для других цветных металлов, что в прочем хорошо применим для всех типов черных металлов.

в). ПЛАВЛЕНИЕ – Экономичностью, скоростью и высокой точностью отличается данная технология от всех выше перечисленных.

Управляя действиями оборудования, заложенного в программное обеспечение, информацию о температуре плавления и толщине материала, составлен алгоритм движения лазера.

При этом, поверхность обдувается азотом, для того чтобы на месте реза не возникло окисления, так как это может произойти при резки алюминия или нержавеющей стали, потому что присутствует кислород.

Деформацию и плавление на срезах предотвращает, охлаждая расплавленный металл, поток сжатого газа, который под давлением бьет в зону обработки.

Сохраняя целостность кромок, при правильно подобранном режиме, металл расплавляется только по срезу.

Для большого количества материалов технология “ПЛАВЛЕНИЕ” является наиболее экономически обоснованной.

Наша компания ООО “Гедаколор-Казань” долгие годы занимается производством работ “ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛОВ“ и накопила большой опыт в этой сфере металлографики.

Оставляйте заявку и мы с Вами свяжемся.

ООО «Гедаколор-Казань» — лидирующая компания на рынке металлографики в производственно-технической и в рекламно-сувенирной сфере.

Обязательство перед нашими клиентами всегда соблюдаем!

Сроки изготовления оптимальные.

Любой необходимый материал подберем по желанию клиента!

У нас изобилие различных материалов.

Качественное и стойкое изображение!

Не теряет цвет, не стирается, устойчиво к царапинам.

Сделаем образцы и пришлем фотографии по согласованию макетов!

Удобство работы-удаленное согласование.

Собственное производство позволяет устанавливать цены ниже средних по рынку!

Читайте также: