Транспортировка ковшей с жидким металлом

5.4.1. Транспортирование расплавленного металла к местам его заливки в формы должно быть механизировано и проводиться по заранее установленным направлениям.

5.4.2. Рабочие места водителей транспортных средств доставки жидкого металла к местам его заливки должны оснащаться теплозащитными экранами.

5.4.3. Сушка и ремонт разливочных ковшей должны проводиться на специальных стендах или площадках, оборудованных местными отсосами. Ремонт ковшей должен производиться после их охлаждения до температуры +45 град. С.

Допуск ремонтных рабочих в крупные ковши должен производиться лишь после удаления нависающих остатков шлака, скрапа и футеровки. Ломка футеровки должны быть механизирована.

5.4.4. Заливка форм на литейном конвейере должна быть механизирована или автоматизирована. При разливке металла с подвижных ковшей, перемещаемых по монорельсу со скоростью движения конвейера более 4 м/мин., заливочный участок должен быть оборудован платформой для заливщика, движущейся с этой же скоростью.

5.4.5. Заливочная площадка литейного конвейера должна быть оборудована верхнебоковыми отсосами с панелями равномерного всасывания на всю длину рабочей площадки и до начала вентилируемого кожуха.

5.4.6. Участки охлаждения литейного конвейера должны быть оборудованы сплошным вентилируемым кожухом с торцевыми проемами и патрубками для удаления газов.

5.4.7. Участок заливки и охлаждения залитых металлических форм при размещении их на плацу необходимо оснащать накатными вентилируемыми телескопическими камерами, подвижные секции которых челночно соединены воздуховодами с неподвижными коробами вытяжных систем.

5.4.8. Продолжительность нахождения залитых металлом форм в зоне активной вентиляции должна определяться технологической инструкцией.

5.4.9. При ручной переноске расплавленного металла в ковшах и тиглях должны быть устроены проходы шириной не менее 2 м. Масса переносимого вручную металла, приходящаяся на одного рабочего, не должна превышать 15 кг.

5.4.10. Перед выпуском металла из печи футеровка желоба должна быть проверена на отсутствие дефектов и хорошо просушена.

5.4.11. Рабочие разливочного пролета (участка), эксплуатирующие грузоподъемные устройства, должны быть обучены правилам безопасной эксплуатации этих устройств.

5.4.12. Кабины мостовых кранов и тельферов, используемых на заливочных участках, должны вентилироваться и быть закрытого типа.

5.4.13. Заливка высоких форм должна производиться в специальных ямах-котлованах.

5.4.14. Литейные ковши и тигли независимо от их емкости должны наполняться жидким металлом не более чем на 0,88 их внутренней высоты.

5.4.15. Перед заливкой металла литейные ковши и носилки должны быть проверены на отсутствие дефектов, просушены и подогреты до температуры, указанной в технологической инструкции.

5.4.16. Для ремонта и сушки разливочных ковшей должны быть выделены специальные площадки.

5.4.17. Ковши емкостью 0,5 т и более, перемещаемые подъемными кранами, монорельсами и на тележках, должны иметь поворотные механизмы с червячной самотормозящей передачей и ограничителями поворота, защищенные кожухами от брызг металла и шлака. Исправность поворотного механизма проверяется каждый раз при подготовке ковша к заливке металла.

5.4.18. Ковши без червячной передачи емкостью менее 0,5 т, перемещаемые подъемными кранами, должны иметь запорные устройства, не допускающие опрокидывания.

5.4.19. Ковши емкостью более 15 т должны снабжаться механическим приводом поворота.

5.4.20. Центр тяжести ковшей, наполненных расплавленным металлом, в вертикальном положении должен быть ниже оси вращения на 50 - 100 мм. Это условие обязательно для всех ковшей и тиглей, поднимаемых грузоподъемными устройствами с постоянно укрепленными осями вращения и вставляемых в ручные носилки.

5.4.21. При перемещении ковшей и тиглей с расплавленным металлом на тележках должны быть приняты меры, исключающие их опрокидывание.

5.4.22. Ковши, перемещаемые грузоподъемными устройствами, должны быть рассчитаны на допускаемую нагрузку и после изготовления подвергнуты испытаниям на заводе-изготовителе, а после ремонта - на заводе, производившем ремонт.

5.4.23. Стальные канаты и цепи грузоподъемных устройств, предназначенные для перемещения ковшей с расплавленным металлом, а также траверсы самих ковшей должны защищаться кожухами от воздействия лучистого тепла.

5.4.24. Наращивание ковшей даже на одну плавку не допускается.

5.4.25. Цапфы ковшей должны быть стальные, кованые; кольцо и цапфы должны быть подвергнуты отжигу. Сваривать отдельные части колец и цапф не допускается.

Кольца и цапфы ковша после изготовления должны проверяться методом неразрушающего контроля не реже одного раза в год.

5.4.26. Устройство ковшей со стопором и их эксплуатация должны удовлетворять следующим требованиям:

а) механизм для закрывания стопора ковша должен иметь регулировочный винт;

б) рукоятка запора ковша должна быть поворотной;

в) зазоры между отдельными трубками стопора должны быть плотно заделаны;

г) для выпускного отверстия ковша должны применяться стаканы, изготовленные из магнезита, графита или высококачественного шамотного кирпича;

д) пробка стопора должна быть хорошо прикреплена к стопору и тщательно притерта к стакану;

е) смена стакана и стопора разрешается лишь после охлаждения их до температуры +45 град. С;

ж) установка стопора в ковш под желобом печи не допускается;

з) перед установкой стопора необходимо проверить исправность футеровки и качество просушки ковша.

5.4.27. Вторичное использование ковша для заливки или разливки металла без предварительной замены стопора и стакана не допускается.

5.4.28. Не допускается держать ковши в руках на весу при их наполнении металлом, а также находиться заливщику в опасной зоне.

5.4.29. Литейные инструменты (счищалки шлака, ложки, ломы, мешалки и др.) в местах, соприкасающихся с расплавленным металлом, не должны иметь ржавчины и перед погружением в металл должны быть просушены и подогреты.

5.4.30. У каждого плавильного агрегата с выпуском металла через летку должны быть две штанги длиной не менее 1,5 м и запасные пробки для закрытия леток.

5.4.31. Сливать шлак и остатки металла из ковша по окончании разливки необходимо в сухие короба или ковш. Слив на землю или в яму не допускается.

5.4.32. Максимальная высота верхнего уровня заливочной чаши от заливочной площадки не должна превышать 0,7 м.

5.4.33. В технологических инструкциях по изготовлению отливок должны быть указаны требования безопасного проведения подъемно-транспортных, погрузочно-разгрузочных работ и складирования штучных грузов.

5.4.34. Ремонт ковшей производится после их охлаждения. Перед допуском ремонтных рабочих крупные ковши проверяются на отсутствие нависающих остатков шлака, скрапа и футеровки. Футеровка ремонтируемых ковшей разрушается сверху вниз.

5.4.35. Заливочные конвейеры на участках охлаждения отливок должны быть укрыты стальными кожухами с принудительным отсосом воздуха в объемах, исключающих выбивание газов из кожуха на всем пути следования опок. Конструкция охлаждающих кожухов конвейеров должна обеспечивать удобство их осмотра и ремонта.

5.4.36. Заливщики должны выполнять работу с использованием соответствующих СИЗ, спецодежды и спецобуви.

Большая Энциклопедия Нефти и Газа

Транспортирование жидкого металла монорельсовыми тележками свободно от этих недостатков, но имеет другие: более медленная подача, трудности забора металла от нескольких плавильных агрегатов, загромождение плавильного отделения конструкциями монорельсовых путей. [1]

В установке, для транспортирования жидкого металла фирмы Interatom ( ФРГ) применяется магнитогидродинамический насос. Индуктор насоса размещается в керамической секции, погружаемой в ванну печи. Изменяя уровень и частоту тока в индукторе, регулируют скорость потока жидкого металла в канале насоса. Количество подаваемого металла контролируют по времени или посредством измерительных датчиков. Такие насосы используются главным образом при литье под давлением, литье в песчаные формы, а также при разливке металла в слитки. Преимущество таких насосов заключается в отсутствии движущихся частей и в простоте регулирования интенсивности подачи жидкого металла. Типовая мощность магнитогидродинамического насоса производительностью 8 т жидкого алюминиевого сплава в час составляет 12 кВ - А. [2]

Сталеразливочные ковши сохраняют функцию агрегата для транспортирования жидкого металла , до участка разливки стали, однако сегодня это и агрегат, в котором осуществляются доводка и рафинирование выплавленного продукта или полупродукта. [4]

Использование электроталей общего назначения во взрывоопасной и пожароопасной среде, для транспортирования жидкого металла , кислот и других опасных грузов не допускается. [5]

Тали электрические с грузоупорными тормозами ( грузоподъемностью 0 5 т и выше) могут быть также использованы для транспортирования жидкого металла . [6]

В книге рассматриваются принципы действия и устройства различных видов индукционных магнитогидродинамических машин с жидко-металлическим рабочим телом, используемых для транспортирования жидких металлов и генерирования электрической энергии переменного тока. Излагаются основы теории этих машин и выводятся расчетные соотношения, которые могут быть использованы при их проектировании. [7]

В конструкциях подъемно-транспортных машин в режиме нагруженного ( горячего) резервирования работают параллельные блоки двух тормозов, установленных на одном валу двигателя ( краны для транспортирования жидкого металла ), двухдвигатель-ный привод барабанов главной лебедки разливочных кранов и некоторые другие. Более широко параллельное соединение элементов и блоков применяется в электрических и электронных системах. [8]

Краны не могут применяться для работы во взрывоопасной и пожароопасной среде, в помещениях с большой влажностью или насыщенных парами кислот, а также для транспортирования жидкого металла ядовитых и взрывоопасных веществ . [9]

Такая компоновка удобнее в том случае, когда плавильное и формовочное отделения расположены в параллельных пролетах и в цехе установлена одна литейная линия. В остальных случаях размещение участка заливки в середине линии увеличивает путь транспортирования жидкого металла . На всех линиях формы собираются вне конвейера. [11]

По зарубежным и отечественным даинвш, иерелил, жидкого алюминиевого сплава из плавильной печи в транспортнше ковши и последующая заливка в раздаточные печи у машиц сопровождается интенсивным турбулентным движением металла. При переливах из плавильной печи в ковш и из ковша в раздаточную печь отношение поверхности струи к объему металла достигает максимального значения и значительная часть металла подвергается окислению воздухом, что приводит к увеличению потерь металла, появлению в отливке участков с повышенной твердостью, неметаллических включений и к повышенному браку отливок. Образование шлака при переливах и транспортировании жидкого металла может быть настолько интенсивным, что тщательно отра-финированный в плавильной печи расплав после второго перелива в раздаточную печь снова требует эффективной очистки. [12]

При передаче жидкого металла по трубопроводу не требуется предварительного подогрева труб или их подогрева в процессе работы. Установка труб не вызывает затруднений. Футерованная огнеуиором труба диаметром 100 мм выдерживает перекачку до 600 т расплава. Выпускают два варианта установок для транспортирования жидкого металла . Центробежный насос одной из установок подает из плавильной печи жидкий металл попеременно к четырем заливочным устройствам. Для этого насос поворачивают и его нагнетающую трубу соединяют с одним из четырех стационарных трубопроводов. Жидкий металл подают в любое заливочное устройство за несколько минут. При этом потери температуры металла составляют около 1 С на каждый метр длины трубопровода, В другой установке центробежный насос установлен стационарно, а колено нагнетающей трубы насоса поворачивается и соединяется с разными трубопроводами. [13]

Транспортировка ковшей с жидким металлом

Особенности строповки опасных грузов металлургического производства

В металлургическом производстве большинство транспортируемых грузов можно отнести к опасным (расплавленный металл, раскаленные слитки, жидкий шлак и др.), поэтому принимают меры для высвобождения человека от непосредственного контакта с ними. По возможности ручную строповку грузов исключают там, где ее можно заменить автоматическими захватами. Практически строповка опасных грузов сводится к навешиванию грузозахватного устройства на крюк крана и подсоединению необходимых для работы коммуникаций (электрокабеля при работе электромагнитов, пневматических шлангов при вакуумных захватах и г. п.).

Другой особенностью металлургического производства является то, что основные рабочие (сталевар и его подручные и др.) постоянно связаны с операциями строповки. В процессе всей смены они принимают различного рода материалы и выпускают в ковши расплавленный металл. Во всей системе эксплуатации подъемно-транспортного оборудования сталевары и его подручные постоянно имеют дело с грузозахватными приспособлениями, навешиваемыми на кран, стальными канатами и цепями, а также с различного рода стропальными принадлежностями. То же можно сказать и о персонале прокатных, доменных и других цехов.

В качестве грузозахватных приспособлений в мартеновских цехах используют крюки цельнокованые (малые подъемы кранов) или пластинчатые, штампованные, подвергнутые термической обработке (главные подъемы кранов). Поверхность крюка дожна быть гладкой, без трещин. Крюки для подъема и перевозки ковшей с расплавленным металлом должны иметь 12-кратный запас прочности.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Крюки на грузоподъемность свыше 3 т должны изготавливать вращающимися на шариковых закрытых опорах, за исключением крюков для разливочных и заливочных кранов. Подвеску крюка выполняют так, чтобы он мог свобод, но устанавливаться и вращаться при работе в соответствии с положением груза.

В кованых или штампованных крюках, рассчитанных на большую грузоподъемность, очень трудно выявить скрытые пороки, поэтому крюки для подъема ковшей с жидким металлом изготовляют путем соединения заклепками ряда пластин из листового металла. При такой конструкции устраняется возможность поломки всего крюка, а поломку одной из двух пластин легко и быстро обнаруживают и исправляют. Все крюки имеют зев, достаточный по размеру для помещения в нем канатов и цепей, с помощью которых подвешивают груз. Стержень кованого крюка в верхней части имеет треугольную нарезку для крюков грузоподъемностью более 10 т. На эту нарезку навинчивают гайку, которую закрепляют так, чтобы она не смогла ослабнуть или отвернуться при длительной работе. Для этого применяют шплинт или стопорную пластину. Нижняя поверхность гайки опирается на верхнюю обойму упорного шарикового подшипника. На всех крюках ставят клеймо завода-изготовителя с указанием грузоподъемности.

Для транспортировки мостовым краном сыпучих грузов (кокса, угля, извести, известняка, песка, глины) применяют грейферы. Простейший грейфер — это стальной ковш, разрезанный на челюсти, которые поворачиваются вокруг шарниров, укрепленных на головке грейфера с помощью тяг. При ослаблении натяжения канатов траверса опускается под действием собственной массы, вследствие чего челюсти грейфера раскрываются. В таком виде грейфер опускают на материал. Затем производят натяжение каната, при этом челюсти закрываются, захватывая груз. Конструкция грейфера должна исключать самопроизвольное раскрытие челюстей.

Для переноски металла применяют электромагниты с механическими подхватами. Подъемная сила электромагни% тов при перемещении метала, нагретого до 300 °С, остается почти без изменения и ослабляется лишь при 600—700 °С. При работе с горячим металлом электромагнит сам нагревается и его подъемная сила быстро уменьшается, вследствие чего груз, поднятый краном, может сорваться; поэтому должны соблюдаться перерывы в работе для остывания электромагнита. Основной недостаток электромагнита заключается в том, что при отсутствии тока в сети, коротком замыкании или повреждении проводов исчезает его подъемная сила. Поэтому на пути движения электромагнита не должны находиться люди и размещаться оборудование. Для обеспечения надежности в работе электромагнит изготовляют с двойной проводкой, чтобы случайный обрыв одной из линий не привел к падению груза.

На складах готовой продукции для укладки металла в штабели, особенно длиной более 4 м, применяют только четырехугольные магниты, оборудованные пратценами, т.е. механическими захватами. Механизмами захвата груза (клещами) оснащены специальные краны, обслуживающие нагревательные колодцы прокатных станов. Клещи снабжены кернами, изготовленными из специальной стали, с наплавкой рабочей части твердыми сплавами. Для безопасной погрузки слитков стрипперными кранами применяют клещи, состоящие из двух траверс, клещевин и центрального болта, вращающегося на упорных подшипниках, уложенных в траверсах. При работе с клещами особое внимание обращают на болтовое соединение, так как в случае откручивания гайки возможны случаи падения груза в зоне, где производят работы; излом клещевины в момент подъема груза также представляет опасность для подкранового рабочего.

В черной металлургии применяют большое число разнообразных стропальных приспособлений (рис. 121). Находящиеся в эксплуатации стропы снабжают бирками с указанием номера, даты испытания и допустимой нагрузки. Все стропальные приспособления периодически, но не реже чем через каждые 10 дней, осматриваются лицом, на которое возложено их обслуживание; через каждые шесть месяцев их испытывают нагрузкой, вдвое превышающей номинальную.

Для стропов, предназначенных для подъема определенного груза, в расчет может быть принят фактический угол. При расчете стропов, предназначенных для подъема груза с обвязкой или зацепкой крюками, кольцами или серьгами, коэффициент запаса прочности канатов принимается равным не менее 6. Конструкция многоветвевух стропов Должна обеспечивать равномерное натяжение всех ветвей. При перемещении грузов с острыми кромками под канатные стропы подкладывают мягкие прокладки или специальные угольники.

В черной металлургии для подвешивания груза применяют обычные сварные некалиброванные цепи с кольцами и крюками. Применение цепей с длинными звеньями запрещено. Коэффициент запаса прочности сварных стропальных цепей, имеющих на концах какое-либо захватное приспособление, принимают равным более 5, а цепных строп, предназначенных для обвязки груза, не менее 6. Износ звена сварной цепи допускается не более 10 % первоначального ее диаметра. После вставки новых звеньев цепь, если она не предназначена для перевозки ковшей, испытывают под нагрузкой, в 1,25 раза превышающей номинальную грузоподъемность; испытание цепных строп проводят в течение 10 мин. Цепные стропы применяются реже канатных, так как они более тяжелые и более трудоемкие в изготовлении, однако цепные стропы часто применяют при транспортировании горячих, раскаленных материалов.

Широко распространены в черной металлургии специальные траверсы, используемые для транспортирования разнообразных грузов. Так, для транспортирования шлаковых чаш в сталеплавильном производстве применяют траверсы. Траверсы также применяют для транспортирования промежуточных ковшей, раздвоенных желобов. Использование специальных траверс обеспечивает безопасное транспортирование разогретого оборудования.

Разработка и применение различных стропальных приспособлений преследует цель надежного, быстрого захвата различных грузов и исключение случаев срыва их во время транспортирования. Практически все перемещаемые в металлургическом производстве грузы оборудованы захватными приспособлениями и могут просто стропиться соответствующими устройствами. Короба и саморазгружающиеся кюбели имеют цапфы или проушины для захвата их стропами. Изложницы имеют по две пары цапф для их кантования и транспортирования.

Мульды для загрузки шихтовых материалов в плавильную печь стропят чаще всего четырехветвевым стропом с крюками. Застропку производят на платформе и далее подают в печной пролет. Для установки мульд на балконе печного пролета устраивают стеллажи. При транспортировании мульд кранами с применением цепных строп с крюками ширина стеллажей должна быть не менее длины мульд. Если транспортирование мульд производят кранами с механизированными захватами, ширину стеллажей определяют условиями захвата мульд рамами. Установку мульд на стеллажах производят без свесов и перекосов.

Доставка материалов к плавильным печам

Доставка шихтовых материалов, добавок, раскислителей и заправочных материалов во всех цехах механизирована. Тележки для перевозки мульд оборудованы устройствами для автоматической или полуавтоматической сцепки, исключающие нахождение рабочих между тележками во время сцепки и расцепки мульдовых составов, а также упорами или приливами, препятствующими смещению мульд в продольном направлении при толчках и сотрясениях. При движении вагонетками вперед состав, как правило, сопровождает один помощник машиниста локомотива.

При осаживании мульдовых составов в печной пролет от чугуновозного пути к печам бригадир по подаче стоит на пути завалочной машины, а помощник машиниста локомомотива в месте, откуда видны машинист локомотива. Во всех случаях, когда машинист не видит своего помощника, он должен немедленно остановить состав. При Движении состава вперед локомотивом из шихтового двора на рабочую площадку машинист обязан подавать учащенные оповестительные сигналы, а помощник машиниста сопровождать состав, следуя впереди локомотива по междупутью со стороны машиниста. Замену неисправной мульдовой тележки разрешается производить с помощью крана бригадиру шихтового двора, шихтовщику или бригадиру по подаче, имеющим права стропальщика.

Во всех случаях ремонта составов переносные сигналы остановки должны устанавливаться на расстояниии не ближе 15 м от ремонтируемого состава.

Подачу жидкого чугуна в цех производят чугуновозами автоматической сцепкой. Ездить на лафетах чугуновозов и производить их расцепку на ходу запрещается. В момент подачи чугуна на печную площадку рабочие, находящиеся по пути следования состава, должны быть удалены в безопасное место.

Транспортирование краном ковшей с жидким чугуном вдоль цеха допускают только в цехах, где отсутствуют железнодорожные пути вдоль фронта печей.

Доставку ферросплавов в цех производят в мульдах, контейнерах или в бункерах саморазгружающего типа. Подготовленные ферросплавы хранят в специальных бункерах, расположенных между печами. Разгрузка ферросплавов в бункера и подача их к печам механизированы.

Загрузку электроплавильных печей производят сверху специальной бадьей. Перед загрузкой бадьи необходимо осмотреть ее. При проверке определяют состояние сегментов бадьи, их крепление, исправность замка для закрепления каната, состояние цепей, их крепление к траверсе и седлу. Кроме того, состояние бадьи, замка и цепей проверяют после каждой загрузки печи. Подавать бадью под загрузку с оборванными сегментами запрещается. Перед загрузкой шихты в бадью на дно ее следует уложить слой листовой обрези для защиты замка и тросика от повреждения. Шихтовщик, контролирующий заполнение завалочных бадей, должен находиться в безопасном месте. При загрузке бадьи необходимо осматривать все пустотелые предметы. При наличии материалов, неизвестных шихтов-щику, их откладывают в сторону для осмотра пиротехниками. Для подъема людей на верх бадьи и спуска во внутрь ее применяют легкие переносные металлические лестницы с крючьями, позволяющими закрепить их на борту бадьи. При производстве работ внутри бадьи один рабочий должен находиться снаружи. При выкате бадьи из шихтового пролета и обратно шихтовщик обязан убедиться, что на пути нет людей и габариты прохода не завалены шихтой. Между крайними выступающими частями тележки и конструкциями здания, оборудованием и складируемыми материалами должно быть обеспечено расстояние не менее 700 мм по обе стороны тележки. Устройство пускового механизма тележки для транспортирования завалочной бадьи должно исключать возможность произвольного начала ее движения. Подъем завалочной бадьи на рабочую площадку печи без седла (поддона) запрещается. Для транспортирования завалочной бади краном применяют специальную траверсу. О предстоящем подъеме бадьи на рабочую площадку и при завалке шихты подают звуковой сигнал.

После завалки шихты в печь по команде бадья краном опускается на необходимую высоту от пола для осмотра. Во время осмотра шихтовщик обязан лично убедиться в отсутствии кусков шлака и шихты на бадье и сегментах. Загружаемые в электропечи материалы предварительно просушивают или прокаливают. Подача сырых материалов в расплавленную ванну запрещена.

В конвертерных печах для перевозки бадей, мульд и совков применяют самоходные тележки (скраповозы). Тележки оборудуют двумя пультами управления. При движении тележки подают звуковой сигнал. Тележки для перевозки совков оборудуют надежно действующими тормозами и упорами, препятствующими смещению совков с тележек. На скраповозе установлены два однотипных механизма перемещения, работающих совместно. При выходе из строя одного из механизмов, второй обеспечивает нормальную работу скраповоза до окончания операции. На торцевых балок скраповозов расположены специальные крюки, предназначенные для передвижения из конверторного отделения при аварии или выходе из строя обоих механизмов перемещения. Для этого имеется специальная лебедка с тяговым усилием 5 т.

Управление всеми механизмами по доставке и загрузке сыпучих материалов в конвертор осуществляется дистанционно.

Жидкий чугун к конверторам подают в ковшах, перемещаемых электрифицированными тележками, электровозами и тепловозами. Подача ковшей паровозами запрещается. В каждом конверторном цехе должны быть установлены безопасные зоны стоянки локомотивов на время слива чугуна в конвертор.

Склады заготовок и слитков оборудуют пратцен-крана-ми, рольгангами, шлепперами и сталкивателями. Пратцен-краны имеют электромагниты, а механические подхваты (лапы) устраняют возможность падения груза в случае отрыва их от электромагнита.

Рольганг (роликовый конвейер) — устройство для транспортирования массовых и штучных грузов по роликам, размещенным на небольшом расстоянии один от другого на опорной станине. Рольганги бывают приводные и неприводные. На последних грузы перемещают вручную

или они по наклону сползают под действием собственной массы, а на приводных вращаются от специального привода. Неприводные рольганги нашли широкое применение на складах, приводные в прокатных цехах. Шлеппер — механизм, применяемый в прокатных станах, складах для поперечного перемещения прокатываемого металла; он состоит из штанги, захвата и специального привода. Сталкиватели и сбрасыватели предназначены для разгрузки конвейера, приемного устройства.

Заготовки в местах складирования следует укладывать правильными штабелями в клетку. Площади под штабелями должны быть строго горизонтальными. Между рядами штабелей следует оставлять проходы не менее 1 м. Допускаемая высота штабелей в соответствии с размерами заготовок и слитков, способами укладки и погрузки приведена ниже, м:

Заготовки и слитки перед их осмотром и зачисткой охлаждают ниже 50 °С. При этом кантование заготовок и слитков должно быть механизировано. При удалении пороков с заготовок и слитков огневым способом необходимо проверить шланги, подводящие газ. Они не должны иметь повреждений, приводящих к утечке газа. Кислород на участке огневой зачистки заготовок подают централизованно по трубопроводам из центральной кислородной станции или рампы. Доставка кислорода к местам огневой зачистки в баллонах не допускается.

В литейных цехах с индивидуальным и мелкосерийным производством пользуются механизированными способами подачи и транспортирования материалов. Смеси и вспомогательные материалы на плац подаются в контейнерах, растворы — в специальных ящиках, а кирпичи — на поддоне.

На формовку стержни, изготовленные кирпичной кладкой подаются на специальном поддоне с помощью траверсы, а обычные сухие стержни — за арматурные петли.

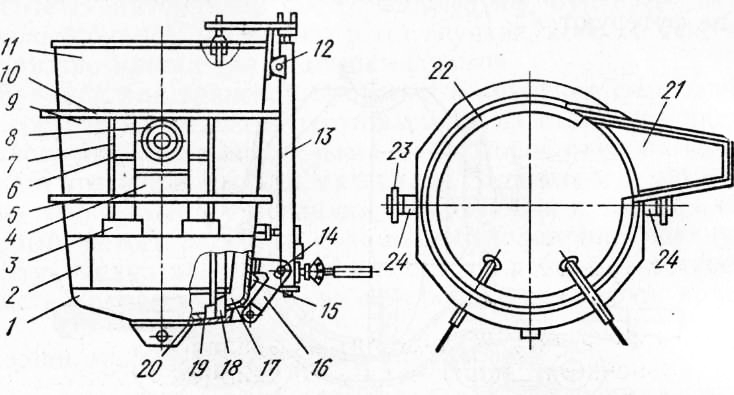

Сталеразливочные ковши служат для приема стали из сталеплавильного агрегата, транспортирования и последующей заливки в изложницы или на машине непрерывного литья заготовок ( МНЛЗ ). Применяемые в сталеплавильных цехах ковши вместимостью 130—480 т представляют собой стальные сварные сосуды, защищенные изнутри от действия жидкого металла огнеупорной футеровкой и снабженные приспособлениями для транспортирования и выпуска стали. Вместимость ковшей подбирают с учетом поступления в них, кроме металла, шлака с толщиной слоя 150— 250 мм, который служит защитой металла от окисления кислородом воздуха и уменьшает его охлаждение в период разливки.

Основными элементами сталеразливочного ковша являются корпус, кантовальное устройство и два стопорных механизма. Корпус ковша состоит из кожуха, цапфового пояса, днища и шлакового желоба. Кожух сваривают встык из трех обечаек — верхней, средней и нижней; он имеет в продольном сечении форму усеченного конуса, а в поперечном — окружности. В верхней части кожуха приварены кронштейны для закрепления стопорного механизма и кольцо для создания необходимой жесткости кожуха и удержания футеровки от выпадания при опрокидывании ковша. Цапфовый пояс состоит из кольцевых ребер жесткости — верхнего и нижнего, вертикальных ребер жесткости, двух цапфовых плит и цапф. Кованые цапфовые плиты приваривают к верхнему кольцевому ребру жесткости и кожуху, а с нижним ребром жесткости плиты связаны ребрами. Вертикальные ребра приварены к ребрам и соединены с цапфовыми плитами горизонтальными ребрами. Цапфы, служащие для захвата ковша крюками траверсы литейного крана, запрессовывают в цапфовые плиты с внутренней стороны кожуха. Для исключения самопроизвольного опрокидывания ковша с металлом ось цапф располагают выше центра тяжести ковша. Сами цапфы снабжают привариваемыми с наружной стороны предохранительными шайбами, чтобы крюки литейного крана не соскальзывали с цапф.

Для установки на стенд или сталевоз ковш снабжен кронштейнами, приваренными к нижнему кольцевому ребру жесткости цапфовых плит. Днище ковша выполнено выпуклым (может выполняться плоским), футеровано огнеупорным кирпичом. Для выпуска металла из ковша в футеровке днища, в специальных гнездовых кирпичах, установлены два сливных стакана. Для свободного схода металла футеровку днища выполняют с небольшим уклоном в сторону сливных стаканов, закрывающихся пробкой. Шлаковый желоб служит для слива шлака при переполнении ковша металлом. Кантовальное устройство служит для поворачивания ковша при сливе шлака и остатков металла после разливки. Ковш наклоняется малым крюком литейного крана, зацепленного за ось скобы. В исходном положении скоба удерживается от падения захватом, приваренным к нижней части обечайки кожуха. При движении вверх скоба, поворачиваясь на шарнире, соединяющем скобу и тягу, выходит из зацепления с захватом. При дальнейшем движении тяга упирается своим выступом в днище ковша и поворачивает его на цапфах.

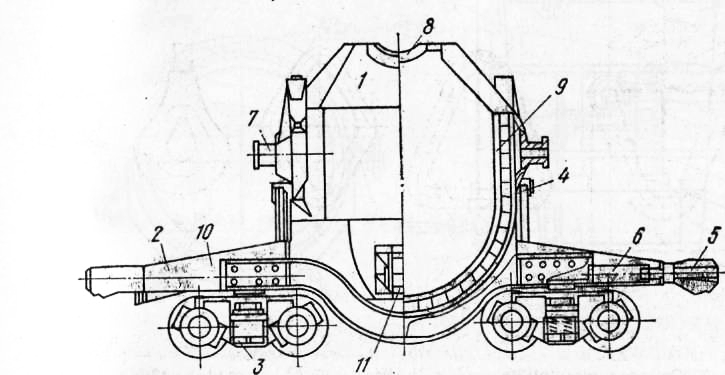

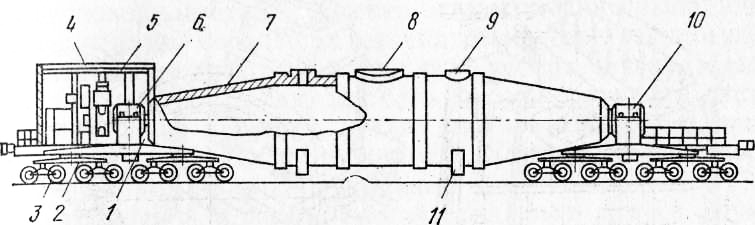

Миксер предназначен для усреднения химического состава, выравнивания и сохранения температуры чугуна, подаваемого на заливку в сталеплавильную печь. По проектам ВНИИ метмаша созданы передвижные миксеры вместимостью 150, 420, 600 т. Передвижной миксер (рис. 3) состоит из сигарообразного корпуса, футерованного изнутри огнеупорным кирпичом, опорных узлов, навесного привода механизма поворота, ходовой части и кабины. Корпус миксера сварен из пяти обечаек — трех центральных цилиндрических и двух концевых конических. К последним приварены цапфы. В цилиндрической части корпуса имеется заливочное окно, к которому приварен сменный носок для слива чугуна, и два вспомогательных окна, используемые при кладке, ремонте и сушке футеровки. Снизу приварены кронштейны для поднятия корпуса домкратами при проведении ремонта опорных подшипников. Ходовая часть миксера состоит из двух восьмиосных составных балансирных тележек, тормозной системы и автосцепки. Каждая восьмиосная тележка собрана из четырех двухосных тележек железнодорожного типа, связанных попарно шарнирами с промежуточными балансирами, а вместе взаимосвязаны с главным балансиром, на котором установлены опорные узлы корпуса.

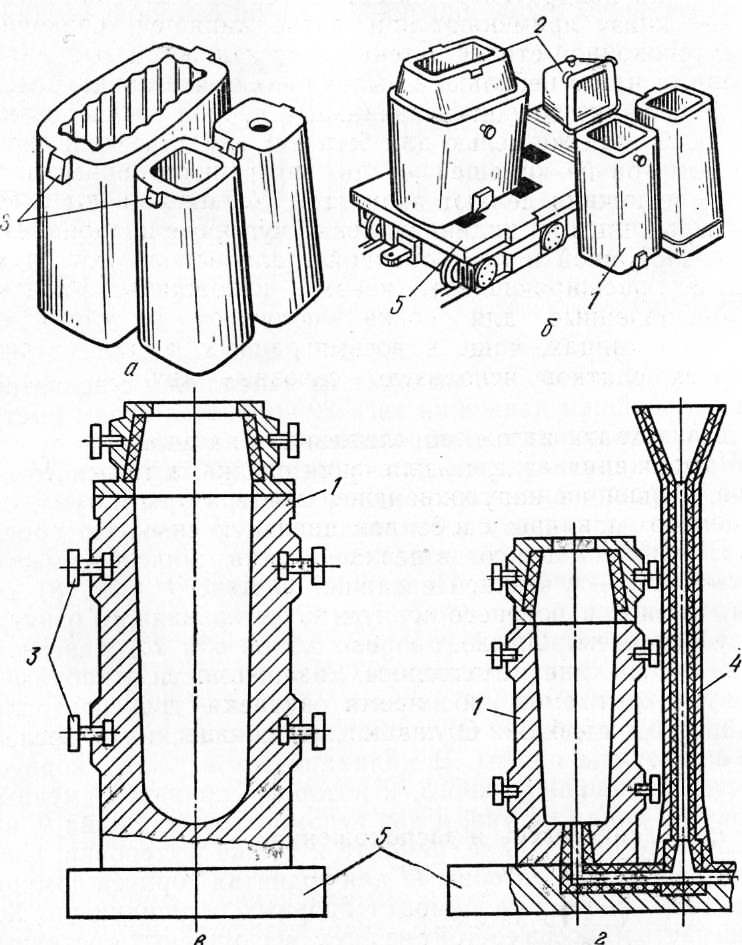

Изложницы — литые постоянной формы, служащие для получения стальных слитков с заданной массой и формой, необходимых для дальнейшей обработки их давлением: прокаткой, ковкой, прессованием. По форме поперечного сечения в зависимости от дальнейшей обработки слитка изложницы выполняют прямоугольными, квадратными, круглыми или многогранными.

Рис. 4. Изложницы: а — сквозные; б — глуходонные; в — в сборке под заливку сверху; г — в сборке под заливку сифоном; 1 — изложница; 2— прибыльная надставка; 3 — цапфа; 4 — центровая; 5 — поддон

Изложницы прямоугольного сечения, в которые отливают слитки для получения толстых и средних листов, называют листовыми. Изложницы, из которых слитки прокатывают на слябинге и получают плоские заготовки (слябы), называют слябными. Масса серийно отливаемых в изложницах слитков составляет 0,25—50 т. Чтобы облегчить извлечение слитков из изложниц, их выполняют с уши-рением книзу или кверху. По конструктивным особенностям различают сквозные и глуходонные изложницы. Сквозные изложницы квадратного или прямоугольного сечения с уши-рением книзу применяют при литье кипящей, спокойной и полуспокойной сталей. Стенки этих изложниц выполняют плоскими или с небольшой выпуклостью, что предупреждает образование трещин в начальный период, затвердевания слитка. С этой же целью для больших квадратных и листовых слитков из кипящей стали внутреннюю поверхность стенок изложниц делают волнистой. Устанавливают сквозные изложницы на индивидуальные чугунные поддоны. При литье спокойной и легированной стали используют глуходонные расширяющиеся кверху изложницы. Слитки, предназначенные для ковки, получают в многогранных изложницах, чаще в восьмигранных, а для отливки трубных слитков используют сквозные круглые изложницы.

Для захвата изложниц клещевинами стрипперного крана и удержания их при извлечении слитка, а также для их перестановки на наружной поверхности стенок изложниц выполняют приливы, скобы или цапфы. В сквозных изложницах приливы делают в “верхней части, а в глуходонных изложницах — в верхней и нижней частях. Отношение толщины стенок к поперечному сечению изложницы составляет в среднем 20—25, а ее массы к массе слитка 0,7—1,3. На дне глуходонных изложниц делают отверстие, закрываемое во время заливки стальной или графитовой пробкой. Отливают изложницы, как правило, из чугуна.

Читайте также: