Торцеватель для металлических труб своими руками

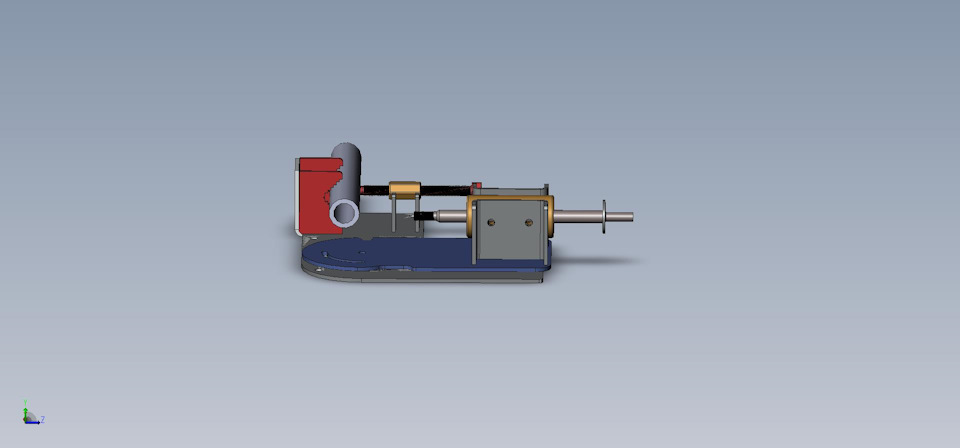

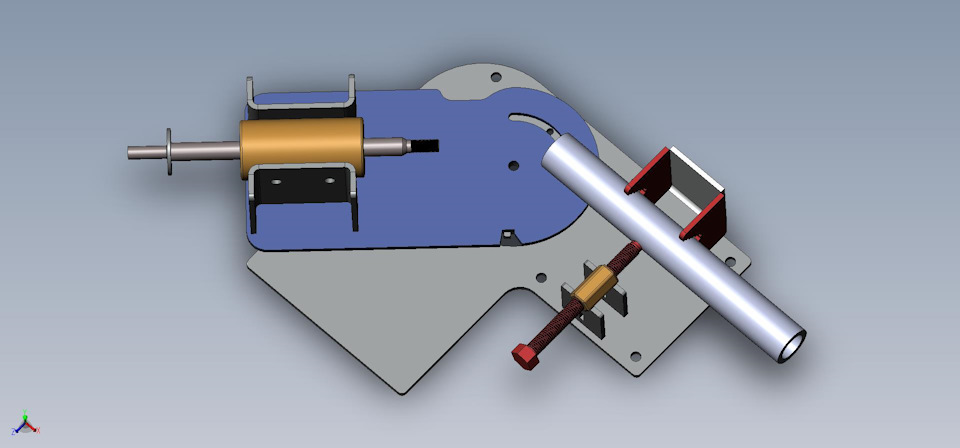

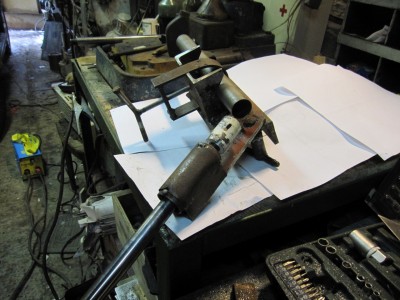

Выношу на суд сообщества свою модель трубного торцевателя для диаметра труб до 60мм.

Цель: Принять к исправлению недочеты конструкции, озвученные в комментариях.

Используемые материалы:

-Листовой металл 5мм,

-Круг стальной D18мм -350мм

-Болванка D60мм.

-Игольчатые подшипники 4074103 (2шт)

-Сальники 12000449B (2шт)

— Патрон для дрели

-Болт М14-160

Гайка стыковочная М14

Болты крепления к столу и ЦО -М10

Распил будет заказан на лазере, токарка и сварка своими силами. Фрезеровка деталей не доступна или чрезмерно дорогА.

Габариты торцевателя 385х330 т.е. не совсем компактный, может будут советы по уменьшению габаритов.

Метки: торцеватель своими руками, hand made tube notcher

Комментарии 34

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

сменный прижим и род круглую трубу и под квадрат…

Основание 5 мм явно маловато, минимум 10. Плюс, на мой взгляд, необходимо предусмотреть возможность производить запил не только по центру труб. Бывает необходимость смещать рез.

Если интересно — посмотри у меня в журнале Авто Ariel Atom в самом начале есть запись о том, как я сделал такой станочек. Да, его делать сложнее, мне резали его на эрозионном станке, но он работает идеально.

5мм мало для основания — в зависимости от типа зуба на коронке и оборотов будет или орать или петь или визжать. Делайте из12-15мм листа чтоб потом не жалеть.

Советую основываясь на личном опыте.

Понял, а если я увеличу толщину за счёт сварки пакета из 2-3х листов 5мм? Электрозаклепками.

Как вариант можно использовать, но цельный лист гораздо большей монолитностью обладает. Если альтернатив нет — то побольше электрозаклёпок и в путь. Главное чтоб его от них не повыпучивало.

Не тем людям обращаетесь за оценкой вашего девайса.

Дью вам в помощь

Конечно. Денег ведь нет на нормальный инструмент. В магазин без денег не пускают.

По этому и занимаются разной херней, драгоценное время тратят.

Довольно жалкая попытка поумничать.

Может хочешь сравнить финансовые возможности?

Да вас всех самодельщиков уже давно определили.

Как правило, люли без какого то либо образования 😂

Этот парень много самодельщиков поимел.

Надо посмотреть все его видосы, а главное внимательно слушать и много нового узнаете.

Я так понимаю, под гайкой будет ребро жёсткости, для него там пазы сделаны? Без него слабовато будет.

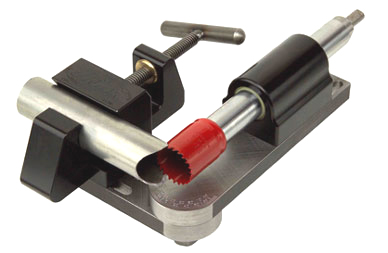

На валу нужны лыски под 120° для зажима в патроне (как на фото ниже), без них будет проскальзывать, как ни старайся зажать патрон.

Лыски записал. Спасибо!

Да, ребро будет, П-образная конструкция без него будет играть

Некоторые узлы можно уменьшить и упростить!

Все уже придумано до нас!))

Да, из 10-20ки и с фрезеровкой

Где тут фрезеровка?

Дело ваше конечно!

Если есть что сказать по теме- говорите.

На вашем фото какая толщина металла? На чем выполнялась резка? Нужны ли вообще пазы на станине?

Как выполнена направляющая для губок, Не клинит ли их при зажиме трубы?

С каким максимальным диаметром трубы можно работать?

для стальных труб?или пластик.

Не пойму зачем он нужен…

Для стальных. Зарезать например под обойму или для аккуратно стыковки.

вроде болгарка хороша в этом вопросе.

Или это для нержи и идеальных стыков в выставочных образцах?

Болгарка долго и не аккуратно. Я пользовался коронным сверлом и сверлильный станком, но неудобно удерживать трубу, а если под углом, то вообще шляпа.

Опыт нужен, это верно.Без опыта с болгаркой непросто.

Диск нужен 1,2 мм хороший, например kronenflex

Попробуйте сварить каркас багги без торцевателя, с одной только болгаркой, где таких стыков несколько десятков под разными углами — у вас или трубы все потянет из-за перегрева, потому как придётся заваривать слишком большие зазоры, или вы пол месяца с утра до вечера потратите на одну только разметку и торцовку, чтобы всё стыковалось как надо, а потом ещё пол месяца на обработку швов, чтобы они выглядели как швы, а не как насрано.

Одно дело для водопровода или отопления трубы сварит — там хоть под 90 градусов болгаркой делай вырез и вари, и другое — сварить что-то аккуратно.

тогда конечно, такой станок нужен.Ridgid наверное тысяч 200 стоит.

Самые дешёвые под такой диаметр труб я нашёл за 17к РР. Самому собрать значительно дешевле

17к — это у Андрея АндрОва?

Покупать плана не было. Цену запомнил, кто продавал не отложилось)). .

Блин а это не зигмашинка?

Всегда уважал людей кто моделирует в таких программах как солид, компас и подобных.сколько не пытался освоить ни к чему хорошему это не приводило…🤦♂️

А по теме, ничего не понимаю…но нравится!

Компас осваивается повторением вложенных уроков часов за 10-15. Но для сколь-нибудь значимых результатов нужна цель и планомерное её достижение 😉

С точки зрения самостоятельного освоения Компас сложнее Солида. Солид интуитивнее.

Но работаю я легко и в Компас и в солиде

Я бы губки прижима трубы крепил не к изгибу, а варил бы к листу (или болты) — подозреваю трудности при изгибе 5 мм стали и позже при прижиме может уходить настройка угла врезки (если на одной трубе их будет более одной).

Также мне непонятна форма нижней пластины — на третьей фотке под поворотной частью исчезает площадь опоры. Конечно, дрель будет давать правое вращение, и можно пренебречь, но чисто эстетически — я бы дал полную площадь вплоть до соосности. Хотя — габариты вырастут.

Возможно, я бы ещё рассмотрел установку лазерной призмы на поворотной части так, чтобы она показывала ось реза, ибо разные диаметры труб будут хоть и параллельны своей осью плоскостям губок, но всё же на разном расстоянии от оси поворота.

Ну и толкатель прижима я бы проектировал с пластиной аналогично форме губок, на тонкостенных трубах упор пятаком да ещё и с проворотом может оставить следы.

Труборез своими руками

Самодельный ручной труборез своими руками: фото изготовления, описание и видео самоделки в действии.

Представляем Вашему вниманию очередное самодельное приспособление для резки металлических труб. С помощью этого ручного трубореза можно быстро и легко срезать трубу при этом срез будет идеально ровным.

Нам понадобятся следующие материалы:

- Труба квадратного сечения.

- Цепь от мотоцикла.

- Шпилька, болт, гайки.

- Отрезок трубы с внутренним диаметром по диаметру шпильки или чуть больше.

- Ролик от трубореза (продаётся в строительных магазинах).

- Пара пластин с отверстием (для крепления ролика).

Итак, на фото показан сам процесс изготовления самоделки.

Собираем крепление для отрезного ролика.

Вставляем собранный узел в кусок профильной трубы.

С помощью сварочного аппарата пластины привариваем к трубе.

Затем нужно к трубе приварить вот такие две детали, это нужно, чтобы цепь была на расстоянии от отрезного ролика.

Теперь нам понадобится мотоциклетная цепь.

Привариваем один конец цепи к трубе с одной стороны.

К шпильке и привариваем второй конец цепи.

Отрезок трубы по внутреннему диаметру шпильки привариваем к профильной трубе.

Всё, наш ручной труборез готов к использованию.

Испытаем приспособление, крепим в тисках трубу.

Одеваем на трубу приспособление, цепь натягиваем гайкой на шпильке.

Делаем несколько оборотов вокруг трубы.

Результат — отрезанная труба с идеально ровным срезом.

Рекомендуем посмотреть видео, где автор показывает процесс изготовления ручного трубореза, а также его испытания.

Торцеватель для металлических и полипропиленовых труб

Применение труб в составных металлоконструкциях весьма выгодно: трубы придают соединениям повышенную прочность и жёсткость, одновременно снижая массу узла. Однако сопряжение труб между собой трудоёмко, и требует специальной подготовки торцов. Эту работу можно облегчить, используя специальные приспособления – торцеватели для труб.

Принцип действия торцевателя для металлических труб

Задача торцевателя труб – минимизировать зазоры, которые неизбежно получаются при подгонке торцов вручную, а также придать сварному соединению достаточную эстетичность.

Известно, что при соединении и врезке стальных труб, в зависимости от угла их взаимного наклона и диаметра кривая взаимного сопряжения может быть параболой, дугой или даже прямой. Поэтому аналитическим расчётом выполнить удачное сопряжение очень сложно. Проблему можно решить пространственным 3D-моделированием, используя известные программы КОМПАС или AutoCAD, однако на практике поступают иначе.

В серийном производстве торцевание труб производят при помощи фрезерного станка, оснащённого делительной головкой. Метод точен, однако требует наличия соответствующего оборудования, которое не всегда имеется в распоряжении домашнего мастера. В то же время, располагая мощной дрелью по металлу (от 1000 Вт) и корончатой фрезой, можно быстро отпрофилировать торец любой трубы.

Промышленные варианты таких приспособлений в специальной литературе именуются tube notcher (прорезатели пазов, хотя способны выполнять и криволинейные контуры).

Торцеватель для труб включает в себя:

- Вал, на одном из концов которого имеется посадочное место под патрон дрели, а на втором – посадочное место под корончатую фрезу.

- Подшипниковый узел, вращаясь в котором, вал получает необходимую жёсткость.

- Корпус, иногда — с тисками для зажима трубчатой заготовки.

- Поворотное приспособление, при помощи которого заготовку можно располагать под необходимым углом.

- Регулировочный винт.

При помощи рассматриваемых торцевателей можно выполнять сопряжения труб диаметром 6…75 мм, чего в большинстве случаев бывает вполне достаточно. Диапазон изменения углов сопряжения составляет от 45 до 210 0 . Следует отметить, что корончатая фреза в комплект устройства не входит.

Для обработки длинных труб используются ручные торцеватели труб с цепным зажимом, а для коротких изделий опорная и направляющие части устройства совмещаются в одном узле. Безопасность работ обеспечивается наличием стопорных колец, которые ограничивают продольное перемещение вала.

Вал является наиболее конструктивно сложным элементом торцевателя. Во-первых, он должен получать продольное перемещение по мере внедрения фрезы в металл трубы. Во-вторых, при фрезеровании создаются вибрации, которые обусловлены резким колебанием вращающего момента базового электроинструмента. Поэтому вал изготавливается полированным, имеет скользящую посадку высокого квалитета точности, а применяемые подшипники – игольчатого типа, которые допускают компенсацию осевых и радиальных нагрузок.

Цена таких устройств от 8000 до 50000 руб. Вместе с тем все торцеватели для труб размерной линейки ТТ – достаточно компактные приспособления, которые закрепляются в патроне токарного станка. Аналогично закрепляется и электродрель. При обработке труб небольшого диаметра устройство можно упирать прямо в пол мастерской.

Торцеватель трубы своими руками

При массовом производстве фасонно профилируемых труб (например, в спортивных авто- и мотомастерских, либо на сантехнических ремонтных участках) ручной торцеватель труб можно изготовить и самостоятельно. Для этого исходная схема торцевателя, которая приведена на рисунке, делается под имеющиеся в распоряжении домашнего мастера заготовки.

Конструкция состоит из следующих деталей:

- Основания, в котором выполняются фрезерованные пазы для установки зажимного приспособления. В свою очередь, форма основания может быть адаптирована под имеющийся верстак, рабочий стол и т. д.

- L-образного кронштейна с тремя продольными пазами, наличие которых позволяет фиксировать в приспособлении трубы разного диаметра.

- Ползушки с регулировочным и зажимным винтом.

- Сменной прижимной лапки.

- Скобы, которая винтами прижимает лапку к ползушке.

- Подшипникового узла.

- Поворотного рычага, который служит опорной поверхностью для подшипникового узла.

- Вала, конструктивно не отличающегося от аналогичной детали промышленных торцевателей.

Для изготовления вала можно использовать переднюю стойку амортизатора легкового автомобиля (например, ВАЗ – их легче достать в автосервисе). Кроме того, марка стали стойки амортизатора по своим прочностным и эксплуатационным характеристикам вполне соответствует требованиям жёсткости для качественного торцевания стальных (и, тем более – алюминиевых) труб. Для направления вала пригодны направляющие самой стойки: они имеют поверхностное износостойкое покрытие на основе антифрикционных сплавов. Торцы стойки, естественно подлежат дополнительной обработке – под крепление в патроне дрели, и под установку корончатой фрезы.

В направляющие следует впрессовать игольчатые подшипники, размер которых подбирается по габаритам направляющих. Два подшипника, установленные в направляющую от цилиндров возвратного хода списанного гидропресса, обеспечат нужные жёсткость и параллельность основного рабочего узла торцевателя. Подшипники устанавливаются одновременно с обоих торцов корпуса.

К имеющимся советам относительно установки фторопластовых направляющих стоит отнестись скептически, поскольку несущая способность фторопласта значительно ниже, чем подшипников.

Для изготовления прочих элементов самодельного торцевателя для труб можно использовать профильный прокат – уголки или швеллеры соответствующего размера. Профилирование и изготовление пазов лучше выполнить на координатно-фрезерном станке, гарантировав тем самым их точность и параллельность. Не составит труда изготовить и зажимное устройство, для чего пригодна новая струбцина с необходимым диаметром и длиной.

Поворотный рычаг должен иметь достаточную жёсткость, поэтому для его изготовления необходимо использовать полосу толщиной не менее 12…16 мм. На той части корпуса, где устанавливается поворотный рычаг, стоит нанести угловые риски, по которым легче позиционировать трубу.

Торцеватель для полипропиленовых труб

Необходимость в обработке торцевых элементов таких труб обусловлена следующим:

- Низкой долговечностью армированных полипропиленовых труб, особенно при значительных температурных перепадах;

- Обеспечение более прочного соединения армированной трубы с деталями арматуры, для чего необходимо удалять часть алюминиевой фольги;

- Для труб из стекловолокна, где армирующий алюминий всегда располагается посередине стенки трубы.

Торцеватель для полипропиленовых труб, имеющих армирование, включает в себя:

- Две муфты с размерами, позволяющими выполнять зачистку концов труб разного диаметра (обычно от 16 до 120 мм).

- Сменные стальные ножи.

- Пару поворотных рукояток.

- Алюминиевый корпус.

- Насадку на электродрель (шейвер).

Шейвер необходим для внешнего торцевания труб. Он состоит из двух частей – направляющей, которая изготавливается из прочного дюралюминия марки Д16Т и твёрдосплавной, режущей части. При внедрении в трубу, последняя опирается на направляющую, после чего включается дрель (можно использовать и перфоратор) и производится вырезка части армирующего слоя трубы. Поскольку шейвер имеет определённую длину, то торцевание для разных труб всегда производится на одно и той же длине, что облегчает их последующее соединение.

Цена торцевателя-насадки для полипропиленовых труб зависит от диаметра, и составляет 400…2000 руб. Торцеватели ручного типа дешевле: от 250 до 800 руб.

Торцеватель для труб

Для точной стыковки круглых труб, надо в торце трубы делать радиусную выборку. Болгаркой получится не точно, долго и нудно, фирменные приспособления дороги. Можно сделать простой торцеватель который обеспечит точность реза трубы до 1 градуса.

Ниже приведены фотографии красивых приспособлений для торцевания труб. Стоимость их колеблется от 50 до 5000 зеленых денег. Выглядят они конечно красиво, но это не наш путь! Сегодня мы рассмотрим как изготовить самодельный торцеватель для труб рамы нашей самоделки - багги или квадроцикла.

Если внимательно посмотреть на представленные выше присопособления то видно их отличительные черты - в большинстве массивные фрезерованные основания и вообще излишне сложные конструкции с избытком металла. Толстые пластины конечно более жесткие, но длясамодельщика важнее легость и простота изготовления.

Ниже представлена наша конструкция:

В качестве вала используется передняя стойка амортизатора от ВАЗ 2108 - 2109. В качестве направляющих также используются направляющие втулки от стоек, единственное что их понадобится две штуки. Они изготовлены весьма точно и покрыты антифрикционным покрытием вроде баббита что обеспечит приемлимую долговечность конструкции. Шток с одной стороны необходимо проточить под патрон дрели, с другой - либо нарезать наружную резьбу под коронку, либо сделать внутреннюю резьбы для крепления зажима для коронок.

Втулки АККУРАТНО закрепляются в направляющей трубе - можно сваркой, можно при помощи стяжки. Если будете варить - аккуратно, направляющие легко расплавить! После этого направляющую вала надо закрепить на поворотной пластине. Думаю излишне говорить что вал и поворотная пластина должны быть параллельны :) .

Кстати недавно на одном из форумов попалось решение где в роли подшипников использовались фторопластовые втулки от маятникого рычага ВАз классики. Видимо такое решение имеет полное право на жизнь - дешево и сердито.

В качестве основания конструкции можно использовать уголок 100, в качестве зажима для труб используется кусок швеллера №100. В швеллере надо следать два треугольных пропила для центровки трубы, пропилы надо делать максимально точно для правильного позиционирования трубы. Для фиксации трубы используется простейшая струбцина сделанная из согнутой полосы, куска уголка и приваренной гайки.

Соединяем две части обычным болтом с барашком. Для удобства работы можно нанести на основание риски с градусами.

Основные части торцевателя- вал, направляющие вала и пыльники:

Для увеличения срока службы торцевателя, вместо направляющих можно использовать игольчатые подшипники, но естественно их надо подобрать по размерам вала.

Да, коронки покупаются в строительном магазине, существуют они практически любых диаметров.

Самодельный торцеватель труб. 3D модель.

Tags: торцеватель своими руками, hand made tube notcher

Comments 34

Читайте также: