Торцевание металла что это такое

Фрезерная технология обработки обретает ныне значительную популярность. Она востребована, прежде всего, своей универсальностью и многообразием. Процесс заключается в снятии заданного слоя металла, вращающейся фрезой, специальным зубчатым инструментом. Фрезерование выполняется на деталях из различных материалов.

Что это такое?

Торцевое фрезерование – крайне востребованная и весьма распространённая сегодня технологическая операция, выполняемая при помощи широкого количества видов инструментов. Используя сменные варианты фрез, обработка заготовок происходит более точно, в оптимально выбранных параметрах. Обрабатываемые материалы различны, но чаще это металлические детали.

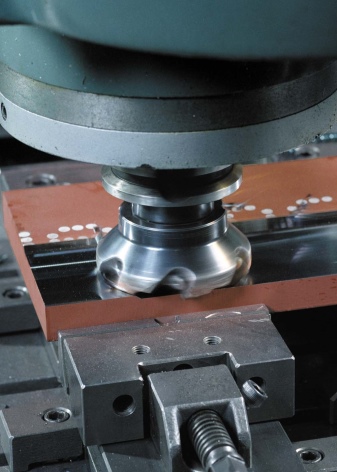

Наибольшая точность обработки достигается на фрезерных станках с ЧПУ, позволяющих значительно снизить уровень брака за счёт управления процессом обработки относительно простыми числовыми программами.

При помощи фрезеровки осуществляют операции по отрезке металлов, шлифовке, нанесению особых узоров, гравировке, выполняют токарные и иные виды операций. В используемые комплекты обычно входит ряд вертикально или горизонтально закреплённых фрез. Возможны варианты фрезерования и под определённым углом, что определяется типами крепежа и фрез. Применяемые фрезы могут быть в цилиндрическом, торцевом, концевом, зубчатом, фасонном и усложнённом исполнении.

Сферы применения широки – фрезы применяются в различных видах металлообработки, в машиностроительной области, ювелирной деятельности, деревообработке, дизайнерском деле и архитектуре. Иными словами, фрезеровку производят практически вне зависимости от прочностных качеств обрабатываемых материалов. Выбор фрез напрямую зависит от вида требуемой обработки. Так, обработка плоскостей требует применения цилиндрических или торцевых типов фрез.

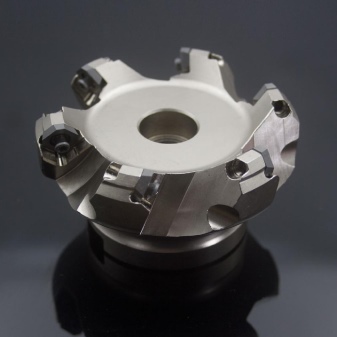

Торцевая фреза – это резец, исполненный в цилиндрической (круглой, многогранной) форме, имеющий ряд зубьев, расположенных на боковых частях корпуса.

Каждый зуб фрезы представляет собой отдельное лезвие, которое контактирует с материалом детали независимо и поочередно. Такая особенность конструкции торцевых фрез обеспечивает и высокую производительность процесса обработки, и необходимую точность.

За счёт выгодного расположения кромок инструмента достигается возможность одномоментной расточки 2-х взаимно перпендикулярных плоскостей. Преимущества торцевой фрезеровки очевидны.

К особенностям торцевых фрез по металлу также относят следующие факторы.

- Расположение режущих кромок исключительно с торца – это кардинальное их отличие от иных видов инструмента. При этом непосредственно обработка заготовки осуществляется вершинами зубьев, а съём лишнего металла – боковыми участками, при продольной подаче.

- Значительное число лезвий контактирует с поверхностью детали по очереди, что обеспечивает длительный срок эксплуатации приспособления.

- При помощи таких резцов несложно обрабатывать грани заготовки под наклоном и/или вертикальные уступы при условии, чтобы высота последних не была больше величины зубьев.

- Получаемые при обработке углы определяются не припусками, а размерами фрез (их диаметрами).

- Применяемое вращение может происходить как влево, так и вправо, но саму операцию рекомендуется начинать с краёв деталей.

- Конструктивно торцевые фрезы исполняются и в монолитном варианте, и со сменяемыми лезвиями. При этом каждый вариант обеспечивает высокую степень жесткости всей конструкции (в том числе и крепежа). Это даёт возможность стабильного поддержания высокой производительности, особенно при оптимальном выборе видов смазки и охлаждающих жидкостей.

- Что касается геометрии кромок, то она различна – от окружности до ломаных под различными углами линий. Тем не менее такая геометрия должна приводить к плавному съему металла при наименьших припусках.

Весь перечисленный список свойств и особенностей торцевых фрез и определяет их широкое применение в машиностроении для изготовления валов и зубчатых колес, чистовой обработки уступов, пазов и прочего.

Обзор инструментов

При торцевой фрезеровке ось вращения инструмента расположена перпендикулярно по отношению к обрабатываемой заготовке. Выбор же его и режимов работы полностью зависит от вида операции (черновое или чистовое исполнение) и технологических требований к конечному продукту.

Видов торцевых фрез немало, а они, в свою очередь, определяются объемом и актуальностью задач, которые можно решать с их помощью. Все это многообразие делят по ряду категорий и признаков, один из которых – материал изготовления режущих частей.

Эти части могут изготавливаться или из углеродистых сталей (часто), или из минералокерамических сплавов (редко), или из алмазов (например, при шлифовании крайне твердых деталей).

По конструктивным признакам модели торцевых фрез могут быть цельными или сборными (основную категорию выделить сложно). В первом случае это монолитные варианты, где зубья располагаются непосредственно в корпусе изделий; вторые – со вставными кромками.

По своим формам резцы могут быть скругленными, прямыми и криволинейными (сложными). Геометрия резца во многом определяет уровень интенсивности биения инструмента, а значит, и его износа. Более долговечными являются U-образные лезвия, потому они и применяются при исполнении черновых и получистовых обработок.

По способу установки. Устанавливаются фрезы как на хвостовик (концевые), так и в оправу со шпонкой (надсадной вариант). Такие фрезы удобны для съема металла с уступов чугунных заготовок. Оба вида производятся из быстрорежущей стали, а потому и характеризуются отменной прочностью. Надёжность крепления фрез в обоих случаях высокая.

Классификация фрез по группам применения

Торцевые и плунжерные (угол в плане 10-65 градусов)

Эта группа фрез используется при растачивании под воздействием режущих осевых сил. Собственно, этим они и отличаются от фрез традиционных, где тип нагрузок носит радиальный характер.

Для этого типа фрез характерны малый уровень потребления мощности, низкий уровень шумов. Эффективность этих фрез особенно проявляется при выполнении операций по глубоким, узким, закрытым пазам, а также углам карманов (после осуществления операций вчерне).

Сюда же отнесём и изделия с малыми главными углами, особенно привлекательными тем, что они значительно повышают подачу, не перегружая пластины за счет тонкой стружки. Тонкость заключается в том, что не следует приближать лезвие к позиции перпендикулярной поверхности детали, иначе надо будет сильно увеличивать глубину обработки.

Торцевые (угол в плане 45 градусов)

Это общий вариант со следующими особенностями:

- относительно низкая степень вибраций, в том числе и при нежестких настройках (особенно выгоден при больших вылетах);

- обладают эффектом снижения толщины стружки, за счет чего можно абсолютно спокойно увеличить производительность исполняемых операций.

С углом в плане 90 градусов

Инструменты для более специфичных операций. В технологическом смысле:

- детали, закрепляющиеся нежестко;

- детали, имеющие тонкие стенки;

- заготовки с уступами под прямым углом (перпендикулярно оси).

Для них характерны небольшие действующие силы, что и обеспечивает их популярность.

С большим радиусом круглые пластины

В значительной мере упрощают процесс врезания под углом, а потому применяются и в сложных случаях, и при общей профильной обработке. Имеют прочнейшие кромки, способные продуктивно снимать слои жаропрочных сплавов с категорией ISO S. Ценно то, что это происходит плавно и с высокой производительностью. В этом смысле изделие незаменимое и универсальное.

Попутное и встречное фрезерование

Значительное количество торцевых операций, исполняемых на нежестком оборудовании, производится двумя способами:

- схема встречного фрезерования, когда резка и подача стола направляются по разным векторам;

- схема с попутным фрезерованием (направление резки и подача стола идут по одному вектору).

В пользу второй схемы приводится довод о том, что при встречной схеме операции, которая в начале процесса незначительно нагружает резак, возникает пластическая деформация материала детали, это приводит к некоторому его упрочнению, а значит, и к излишнему износу пластин.

Поэтому, применяя попутную схему, следует устанавливать ширину фрезеровки примерно в 2/3 ширины инструмента. Тогда при входе пластин пластической деформации тела детали можно будет избежать. Может быть также удобным, изменяя ширину фрезеровки, определить эмпирически, какая именно пропорция между диаметром фрезы и шириной фрезеровки будет оптимальной для данного станка и установленной фрезы.

При уменьшении размеров фрезеровки до 1/2 диаметра фрезы процесс деформирования тела детали также наблюдается, происходит это по причине утончения стружки. Поэтому рекомендуется увеличение подачи на зубец фрезы, что приводит к возрастанию стойкости инструмента и общей производительности. В случаях чистового фрезерования параметры подачи регулируют, исходя из соображения необходимых качеств обрабатываемых поверхностей.

К выбору торцевых фрез стоит относиться внимательнейшим образом. Лучше обратиться к специалистам-инструментальщикам или технологам, чтобы не потратить свои деньги зря.

Все о торцевом фрезеровании

Все о торцовочных пилах по металлу

Торцовочные пилы по металлу появились на рынке относительно недавно. За сравнительно короткий срок они стали считаться незаменимым бытовым и производственным инструментом. Их используют тогда, когда нужен точный распил металлической заготовки. Давайте подробно остановимся на назначении, выборе подобного инструмента и характеристиках пил с протяжкой.

Назначение

Торцовочные пилы по металлу представляют собой маятниковые инструменты, способные делать угловой срез. Несмотря на узкий профиль, они имеют массу возможностей. Ими пользуются в мастерских и на предприятиях. Без них невозможно сделать оконные упоры, дверные коробки, а также иные изделия, используемые повсеместно. Эти пилы не хуже циркуляционных аналогов режут трубы, профили и листы из металла.

Устройство

Устройство торцовочной пилы достаточно простое: ее главными элементами являются редуктор, отрезной диск, основание, рукоять с кнопкой пуска, а также двигатель. Сегодня он может быть коллекторным и асинхронным. Первый вариант хорош тем, что он прост в обслуживании, второй долговечен и производит меньше шума в процессе работы. Что касается типа передачи, то она может быть ременной либо зубчатой. Именно первая практически бесшумна, в этом случае диск не вибрирует.

Недостатком данного типа является соскальзывание с основания, если агрегат работает долго. Зубчатый вариант не имеет данного недостатка, но такая пила шумит и вибрирует при работе. Диск, являющийся ключевым элементом пилы, выполнен из прочного металла, поскольку должен выдерживать колоссальную нагрузку.

Чтобы агрегат производил меньше шума, а также в целях компенсирования деформации, которая возникает при высокой температуре, плоскости зубчатых пил имеют волны либо разрезы.

Еще одной особенностью торцовочных пил является наличие поворотного стола. Именно за счет подобного типа платформы и осуществляется резка под углом. В целях достижения максимальной точности пила оснащается шкалой с мелкой градуировкой. Наличие шкалы удобно тем, что оператору не нужно выполнять дополнительные замеры вспомогательными приспособлениями. Некоторые модели и вовсе оснащены лазерной линейкой.

Кроме того, изделие может иметь автоматическую протяжку. Это удобно, поскольку нет необходимости самостоятельного продвижения металла до нужной отметки: это сделают особые захваты. Также модификации могут быть оборудованы специальными пыльниками, благодаря которым можно не думать об утилизации стружек и мусора. Данное оборудование актуально для обслуживания рабочего места.

Выбор

Знание основных характеристик торцовочных пил по металлу позволит купить нужный вариант, исходя из типа задач и собственных предпочтений. Выбирая между типом электропривода, стоит отдавать предпочтение варианту, в котором электрический двигатель располагается позади диска. В отличие от аналогов с расположением справа или слева, у такой модели не ограничен обзор и снижена вероятность травмирования.

Выбирая между типом передачи, нужно взвешивать все плюсы и минусы. Например, изделия с ременной передачей малошумны. Но если на ремень или шкив попадет масло, это станет причиной аварийной ситуации. При ускорении возможно скольжение ремня, что является предпосылкой ремонта.

Что касается зубчатой передачи, здесь исключено скольжение, но заметные вибрации будут быстро изнашивать режущие элементы устройства. Подбирая оптимальную мощность, стоит присматриваться к изделиям не ниже 1500 Вт: именно они способны резать плотный металл. Максимальная планка составляет 3000 Вт. Аналоги с мощностью в 1000 Вт справляются с тонкими заготовками.

Особенности диска

Диск на торцовку по металлу может иметь диаметр от 15 до 35,5 см, внутренний диаметр всегда равен 3 мм. Диск можно менять по необходимости. Рассматривая диаметр диска, можно учесть рекомендации специалистов, которые говорят о необходимости покупки сразу нескольких элементов разного диаметра. Набор позволит выбрать наиболее подходящий вариант для конкретного металла с максимально качественной резкой. Однако при выборе нужно учитывать, что далеко не каждый диск можно установить на конкретный станок.

Необходимо внимательно относиться к рекомендациям изготовителя пилы, поскольку игнорирование данного факта чревато перегоранием электродвигателя. Тип заточки диска должен быть отрицательным. Также при выборе надлежит внимательно осмотреть изделие на предмет видимых повреждений. На качественном диске нет зазубрин и иных дефектов. Его поверхность гладкая, а зубья – острые.

Исходя из этого, стоит присмотреться к моделям с диском, имеющим мелкие зубья и плавную волну. Такие агрегаты качественно пилят металл и при этом не перегревают рабочее лезвие диска. Важно обращать внимание на тот факт, что диски для торцовочных и циркулярных пил разные, о чем должна указывать маркировка. Говоря о посадочном месте, равном диаметру оси на редукторе, нельзя не отметить: его надлежит подбирать особенно тщательно, соотнося с параметром оси.

Конечно, можно воспользоваться и переходными кольцами, но только правильный вариант будет способствовать качественной и эффективной работе торцовочной пилы. Важно наличие напаянных вставок на самом диске, а также количество зубьев. Такое изделие дороже монолитных разновидностей, но прослужит в разы дольше иных аналогов. Чем большим будет диаметр, тем дороже будет стоить диск.

Особенности изделий с протяжкой

Варианты с функцией протяжки являются профессиональным оборудованием, отличаются по сравнению с бытовыми разновидностями. Они удобны в плане резки длинных плит и труб. Конструкция таких устройств снабжена двумя рейками, расположенными параллельно относительно друг друга. Режущий диск насажен на сами рейки, он свободно по ним передвигается и имеет особо мелкие зубья. Это неслучайно, поскольку чем меньше зубцы и больше их количество, тем меньше уровень нагрузки на каждый из них.

Пила с протяжкой характеризуется основательной шириной пропила детали. Изделия такого типа тяжелее иных разновидностей. Скорость вращения некоторых модификаций может превышать 3000 оборотов в минуту. Иногда модель оснащается электронной регулировкой скорости вращения пильного диска. Такие агрегаты позволяют получить ровный и быстрый рез.

Наличие протяжного механизма превращает обычную пилу в удобный для пользователя станок. Чаще такие конструкции используют для резки широкой и длинной древесины.

Приспособления

Приспособления, которыми оборудуют торцовочные пилы по металлу, бывают разными. Их назначением, в зависимости от типа оборудования, является облегчение работы оператора и обеспечение ее качества, а также безопасности. К примеру, помимо поворотной конструкции стола, позволяющей добиваться заданного градуса, модели могут иметь стол с двумя сторонами наклона угла реза.

Пыльники могут представлять собой как мешки, так и шланги, напоминающие детали промышленных пылесосов. Они надежно защищают оператора от металлической пыли, которая может проникать в дыхательные пути. Кроме того, изделие может иметь защитный кожух и подсветку рабочей зоны. Те, кто особенно тщательно выбирает торцовку по металлу, может подобрать вариант с ограничением глубины пропила.

Кроме того, прибор может иметь опцию регулировки скорости вращения. Также количество оборотов может отличаться плавным увеличением при включении. Это удобно и не позволит заклинить диск в самом начале резки. Иные агрегаты могут оснащаться автоматическим выключением при заклинивании.

Как резать?

Прежде чем включить агрегат, его собирают и проверяют надежность узлов. Важно убрать ключ с крепежного винта пильного диска. До включения надлежит убедиться, что диску ничто не мешает, и он может свободно вращаться. После этого можно запустить прибор, нажав копку пуска, которая располагается на рукояти. Для выключения отпускают кнопку выключателя.

Чтобы выполнять косое пиление с углом 90 и около 45 градусов, надлежит ослаблять винт крепежа поворотного стола и поворачивать стол до заданного угла, держа за рукоять винта крепления поворотного стола. Тут же нужно зафиксировать заданное положение. При долгой работе нужно проверять точность торцовки, поскольку винт крепления поворотного стола иногда ослабевает.

Для пиления с левым наклоном в пределах 45-90 градусов необходимо выставить верный наклон. Нужно отпустить винт крепления угла наклона и поставить заданный угол. При фиксации нужного параметра надлежит затянуть винт и зажать заготовку вертикальной струбциной. После этого прибор запускают и осуществляют пиление. По его окончанию отпускают кнопку выключения, дожидаются полной остановки режущего диска, затем возвращают рукоятку в верхнее положение.

Нельзя поднимать отрезной диск до тех пор, пока он не прекратит вращение.

В этом время отрезанный элемент, находящийся напротив боковой поверхности отрезного диска, может зацепиться за зубья и отлететь, что может травмировать оператора пилы. В процессе работы защитный кожух должен оставаться на устройстве – снимать его категорически запрещено. Когда диск будет опускаться для пиления, кожух будет приподниматься. Также кожух автоматически опустится при поднятии рукоятки.

Перед тем как начать пиление, надлежит удостовериться в отсутствии посторонних предметов (например, гвоздей или лишних заготовок). К работе приступить можно при опущенном фиксаторе пильного диска. При этом он не должен касаться поверхности заготовки и поворотного стола в нижнем положении.

При включении нужно крепко удерживать рукоятку, так как в этом время пила может переместиться вверх либо вниз. Выполняя резку, важно придерживать заготовку струбциной к фронтальному упору либо поверхности поворотного стола. Это исключит вращение либо покачивание. Важно следить за тем, чтобы под металлической заготовкой не скапливались стружки. Нельзя одновременно пилить сразу несколько металлических заготовок.

При необходимости использования вспомогательных поверхностей нужно подбирать опоры, способные удержать обрабатываемую деталь, чтобы она не соскользнула во время работы.

Первые несколько секунд после включения пила должна поработать на холостом ходу. Звук вращающегося диска позволит оценить исправность оборудования. Только после этого можно резать металл. Кроме того, нельзя работать в неудобном для пользователя положении, так как это опасно.

О настройках и доработке торцовочной пилы смотрите в следующем видео.

Особенности торцевых фрез и описание их видов

Обработка деталей и комплектующих методом фрезерования превзошла по удельной производительности строгание и шлифовку. Фрезерование выполняется разными фрезами, количество типов которых достигает десятка. Один из типов фрез – торцевая.

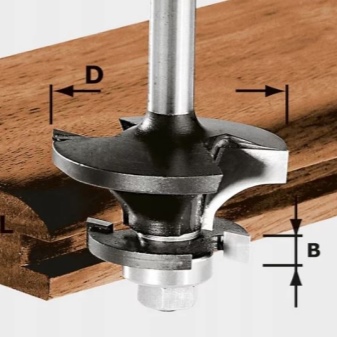

Что это такое и для чего нужны?

Торцевая фреза для ручного фрезера – инструмент (расходник), в котором торец оснащён режущими кромками. В отличие от цилиндрической фрезы, используемой преимущественно на горизонтально-фрезерном станке, торцевая фреза используется на устройстве с вертикальной фрезеровкой. У торцевой фрезы ось вращения ставится под углом в 90 градусов относительно растачиваемой в данный момент плоскости заготовки.

По сравнению с теми же цилиндровыми фрезами, у которых все рабочие точки разрезающих граней участвуют непосредственно в шлифовке и пропиливании обрабатываемой поверхности, торцевая фреза работает в основном лишь верхушками разрезающих кромок. Торцевые разрезающие грани выполняют завершающую стадию обработки. Основная стадия торцовочного фрезерования – задача боковых разрезающих кромок, имеющихся с наружных сторон.

На каждом из зубьев торцевой фрезы верхушки разрезающих кромок – профилеобразующие. Форма этих кромок принимает разные очертания, заданные производителем. Реально в деле используются торцевые фрезы, имеющие режущие кромки в виде ломаной или ровной окружности. Угол на торцевой фрезе равен 45-90 градусам. Наиболее распространены режущие кромки с Ф-углом в 45-60 градусов. Чем меньше этот угол, тем более устойчивой и долговечной является фреза.

Угол, стремящийся к 90 градусам, снижает точность стачивания детали в месте, подлежащем обработке. Прямой угол приводит к повышенной вибрации, что негативно влияет и на фрезу, и на сам привод.

Торцевая фреза даёт возможность работать чётко и аккуратно даже при незначительной ширине отбортовки. Дело в том, что ширина этого припуска не влияет на угол соприкосновения, а больше зависит от ширины зоны обточки и диаметра рабочей части инструмента. Торцовочная фреза обладает повышенными весом и жёсткостью, чего не скажешь о цилиндровых инструментах. Высокая массивность и прочность даёт дополнительные возможности для нанесения на фрезу более твёрдых покрытий (или припаиванию более твёрдых зубцов) – например, алмазного напыления, победитовых кромок и т. д.

Закрепляется такая фреза в патроне привода заметно надёжнее, чем расходники, не обладающие увеличенным весом. По сравнению с цилиндрическими фрезами, торцевые позволяют обработать больше деталей. На плоскости такие фрезы работают дольше. Они увеличивают число обработанных деталей, в т. ч. и в единицу времени, что позитивно влияет на производственные процессы и эффективность отдела предприятия, чьи функции – фрезерование. Для торцевых фрез различного форм-фактора действуют требования ГОСТ №26595-85.

Обзор видов

Торцевая фреза – инструмент, классифицирующийся по исполнению конструкции и типу крепления, по материалу разрезающей части и методу закрепления в патроне фрезеровального станка. На практике применяют торцевые резаки диаметром от 40 до 100 мм. На производстве размер (диаметр рабочей части) доходит до нескольких сотен миллиметров, в зависимости от решаемой задачи.

По типу конструкции

Конструкция разных торцевых фрез отличается:

- направлением разрезающих зубьев – по часовой или против часовой стрелки;

- их взаимным расположением – на основном шипе располагается другой, меньший по толщине и/или по направлению зуб;

- количеством зубьев – их количество зависит от диаметра (например, от 6 до 10);

- периметр зуба в продольном (перпендикулярном оси хвостовика фрезы) представляет собой равнобедренный, близкий к правильному многоугольнику.

Плоскоторцевые фрезы применяются в выборке, раскраивании и черновой обточки деталей. Конец фрезы в продольном разрезе представляет собой П-образную конструкцию. Хвостовик обладает диаметром порядка нескольких миллиметров – толщина «хвоста» достаточна, чтобы расходник в целом выдержал продольно-поперечные, динамические нагрузки, возникающие в начале и по окончании обточки.

Рабочая часть выступает на 0,2 и более миллиметров. Угловое скругление обладает радиусом до полумиллиметра. Зубьев – от 1 до 6. Витки направлены вправо (стружка выводится вверх) и влево (она же попадает вниз). У прямого направления витков стружка движется в направлении, совпадающем с основным вектором движения. Гибридная фреза обладает направлением всех витков, кроме последнего, вправо. Последний виток у гибридной фрезы направлен влево.

Фреза с плоским торцом и одним зубом применяется для заточки начерно и раскраивания деталей. С двумя – возможности расходника возрастают до получистовой расточки. Число в 3-6 зубьев – данная фреза послужит для выборки, (полу) чистовой обточки. Последний вариант пригоден для растачивания цветмета и некоторых сортов стали, включая легированную и низкоуглеродистую.

По материалу режущей части

Материал для режущих кромок фрезы выбирается исходя из материала обрабатываемых деталей и скорости вращения расходника. Работа на небольшой скорости и замедленной подаче заготовок требует легированной и быстрорежущей стали марок Р18, ХГ, ХВ9, 9ХС, ХВГ, ХВ5. Фрезерование жаростойких и жаропрочных сталей, нержавейки (последняя очень вязкая и усложнена в обточке) требует другие быстрорежущие (инструментальные) марки сталей Р9К5, Р9К10, Р18Ф2, Р18К5Ф2.

Повышение ударности при фрезеровании потребует стали марки Р10К5Ф5. Фреза, обрабатывающая стекло, керамику, закалённую сталь и другие особо твёрдые материалы, возможно, потребует победитовые кромки или алмазное напыление. Заводам промышленные алмазы как раз по карману – их приобретение быстро окупается значительными партиями производимых изделий. Но алмазные фрезы доступны далеко не всем пользователям – даже фреза малого диаметра может стоить не одну тысячу рублей.

Чистовая обработка потребует кобальтосодержащую сталь с повышенным процентом карбидов и пониженным количеством самого кобальта (как для свёрл). Марки этих сталей – ВК2, ВК3 Т15К6 и несколько похожих. Черновая и получистовая же обработка влечёт использование фрезы, чья сталь лучше обогащена кобальтом. Дело в том, что кобальт повышает пластичность (и уменьшает ломкость) стали, позволяя рабочему применить режим повышенной ударности на станке, не теряя в качестве обточки. Эти марки – ВК8, ВК10, Т5К10 и т. д.

По способу крепления

Насадочная фреза с механическим удержанием пластин на торце крутящей оси предусматривает расположение технологических шипов и пазов – равномерное, по ходу кольцевой канавки, идущей между внешним и внутренним периметрами самого расходника. Конструкция здесь сменная: хвостовик может проработать с несколькими насадками, либо одна и та же насадка – с несколькими хвостовиками. Обычно и то и другое меняют, когда технологические зубцы-зацепы хвостовика (или фрезерной коронки) начинают стираться.

Замена фрезы и крутящей оси-хвостовика производится только после экспертной оценки. Дело в том, что расцентрованная фреза вибрирует больше задуманного. Привод и патрон даже в ударном режиме могут быть преждевременно разбиты, что в конечном счёте влечёт капремонт фрезера.

Торцово-концевые фрезы, в отличие от насадных, являясь своеобразным гибридом концевого и торцевого типов, обладают собственным несъёмным хвостовиком. Они вставляются в патрон или в удлинитель-переходник и предназначены для более тяжёлых фрезеровочных работ. Технологический угол достигает 75 градусов. Они пригодны для закрепления непосредственно в патроне дрели или в переделанных под фрезер самодельных (либо универсальных) дрелях и перфораторах.

Сфера применения

Торцевая фреза – главный инструмент (после привода) в станках вертикального фрезерования, где выполняют преимущественно чистовую обработку плоскостей, пазов и шипов, фасонных плоскостей усложнённого рельефа. Главной областью использования выступают технологические операции на машиностроительных заводах. Так, на этих заводах выполняют растачивание валов и осей, шестерней и т. д.

Обрабатываемые поверхности в данном случае расположены под углом 90 градусов – разрезающие кромки располагаются на торце и на поверхности цилиндра инструмента. Чтобы повысить качество и скорость обточки, мастер оптимальным образом подбирает кожух, обороты двигателя, выставляет нужные для работы сменные комплектующие подходящего назначения, использует смазку и жидкости-теплоносители, снимающие избыток выделяющегося тепла. Резаки по дереву не содержат никаких усиливающих, кромок вроде победитовых наконечников.

Для работ по дереву применяется простая быстрорежущая сталь распространённых марок. Дело в том, что дерево даже таких твёрдых пород, как самшит, легко просверливается и выбирается простыми свёрлами и фрезами.

То же самое справедливо и для высверливания заготовок из цветных металлов (алюминий, магний, медь, цинк, свинец, олово, никель) и их сплавов (бронза, латунь, дюраль, алюминиево-магниевые сплавы, мельхиор, припой и т. д.).

Советы по использованию

Рекомендации по правильному применению торцевой фрезы заключаются в следующем.

- Используйте в каждом конкретном случае изделие с рекомендуемыми параметрами. К примеру, нельзя обрабатывать стекло, гранит, закалённую сталь фрезами из обычной инструментальной стали. Как бы ни была тверда и износостойка быстрорежущая сталь, она легко затупится о заготовки материалов, твёрдость которых (по шкале Роквелла) превосходит или равна используемым инструментам. Это напоминает ситуацию, в которой калёный саморез из легированной стали крепче, чем фигурная отвёртка из чёрной стали: отвертка повредится после затягивания нескольких десятков саморезов без предварительного рассверливания скрепляемых заготовок.

- Не перегревайте фрезу за счёт избыточного усилия и самых высоких оборотов, выдаваемыми конкретным фрезером. Быстрорежущая сталь, как калёная и другие похожие марки стали, при нагреве до нескольких сотен градусов отпускается. Чтобы вернуть её в исходное состояние, такую сталь необходимо перезакалить, погружая нагретую фрезу (или деталь, заготовку) в машинное масло, остужая её по специальному алгоритму. Алмазные фрезы также критичны к перегреванию: углеродные частицы не могут содержаться на перегретом припое и отлетают от стального полотна, на котором они закреплены. Кроме того, при сильном раскаливании алмаза последний превращается в графит, и диск становится бесполезным – он годится лишь для работы по дереву.

- Не используйте торцевые фрезы для несвойственных им работ, например, для врезки петель. Торцевые изделия не рассчитаны на мебельные и другие работы, где требуется простое вырезание материала.

- Включите при начале обточки скорость, достаточную для обработки заготовки. Недостаток оборотов (мощности) может привести к застреванию фрезы, застопориванию привода, что негативно отразится на качестве обточки.

- Не пытайтесь с помощью фрезы неподходящего (например, меньшего) диаметра обточить заготовку в одном и том же месте несколько раз. Это не только негативно скажется на конечном результате (неровности обточки, несоответствие её формам, указанным в проекте подготавливаемого изделия), но и приведёт к ускоренному, а также неравномерному износу зубьев режущего инструмента. Неравномерный износ, в свою очередь, обладает смещённым центром тяжести – резак попросту будет болтать в разные стороны. Возникшая при этом паразитная вибрация довершит своё дело: резак сломается, патрон фрезера расшатается.

- Не используйте ударный режим резания с неусиленными фрезами, рассчитанными на безударный режим. Нарушение данной рекомендации – залог быстрой поломки резака: отлом режущих зубьев, износ общей коронки, отрыв алмазных (или победитовых) частиц. Само изделие при этом перегревается, технологические канавки оси, на которую надет резак, изнашиваются быстрее. Инструмент начинает болтаться, что тут же отзовётся неровным торцеванием – края прорезанного зазора будут сплошь в насечках и выбоинах.

Правильный выбор торцевой фрезы и её надлежащее использование – залог долговечности резака и самого фрезера, высокого качества и скорости работы. Становится возможным заточить сотни изделий за одну рабочую смену, если мастер трудится на заводе.

Токарная обработка с ЧПУ - процессы, операции и оборудование часть 2

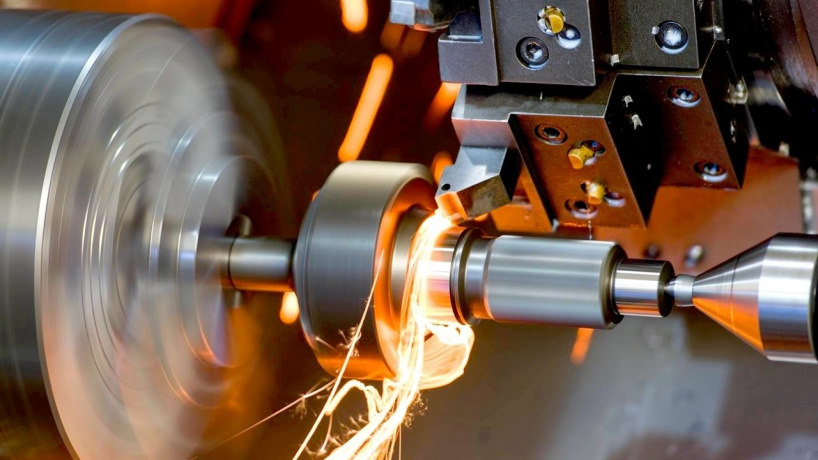

Токарная обработка с ЧПУ – это современный способ обработки металла, позволяющий изготавливать различные металлоизделия с высокой точностью и в полном соответствии с государственными стандартами, нормативами, а также чертежами заказчика.

Это вторая часть статьи про токарную обработку, процессы оборудования и операции с ней связанные, перед прочтением советуем ознакомится с первой частью данной статьи в нашем блоге.

Типы токарных станков:

Широкий ассортимент токарных станков с ЧПУ предлагает широкий спектр возможностей. Каждый из них имеет уникальный набор функций, при этом некоторые из них более автоматизированы, чем другие. Таким образом, все находят своё применение, будь это небольшая мастерская с парой рабочих мест или серийное производство для больших количеств.

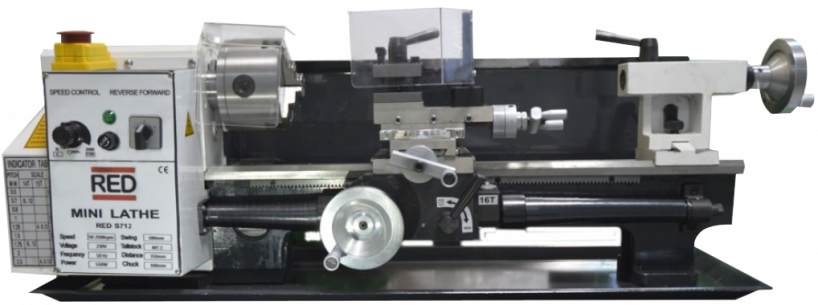

Настольный токарный станок

Название предполагает, что он достаточно мал, чтобы поставить его на верстак. Они все же больше, чем микро-или мини-токарные станки.

Отличный выбор, чтобы выполнить общую механическую обработку или специальный инструмент для любителя, он может выполнять большую часть необходимых операций. Настольный токарный станок по металлу требует умелого мастера, так как в нём практически отсутствует автоматизация, что накладывает большую ответственность на оператора.

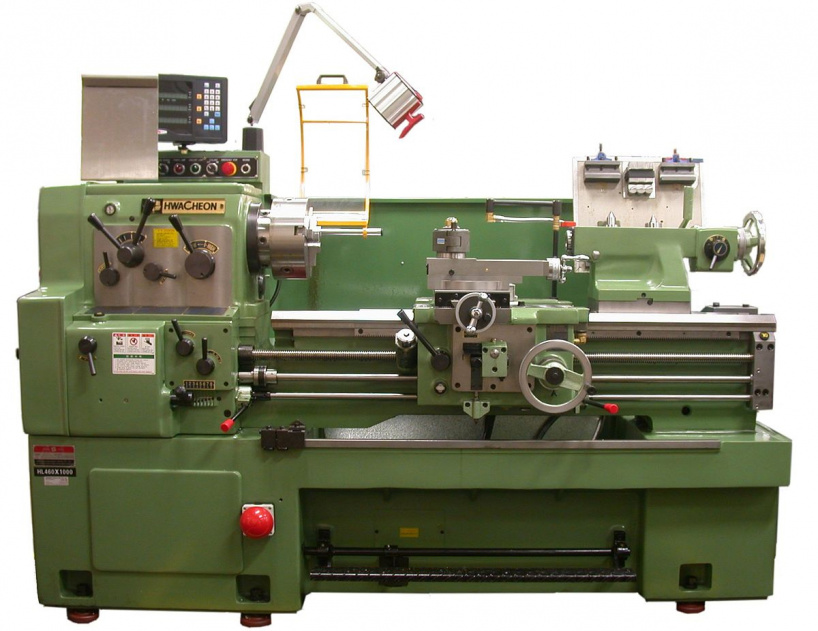

Самый распространенный вид токарного станка. Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб. Название токарный станок с механическим приводом закрепилось за рубежом с 19 века, когда паровая машина выделила этот образец среди других ручных токарных станков. С начала 20 века начался переход на электродвигатели. Использование редукторов в передней бабке упростило выбор скорости шпинделя, а высокоскоростные станки стали нормой. Выросшая мощь станков подтолкнула отрасль к изобретению новых способов увеличения срока службы инструмента. Сменные твердосплавные пластины как раз позволили это сделать.

В результате токарные станки с ЧПУ могут выполнять обработку с ЧПУ на высоких скоростях, что приводит к сокращению сроков производства и снижению затрат. Хотя они все еще распространены в мастерских токарно-винторезные станки заложили основу для повышения производительности и автоматизации обработки.

Инструментальный токарный станок похож на токарно-винторезный станок, но у него есть несколько отличий. Обычно они меньше по размеру, и могут поместиться в более тесных помещениях. В то же время доступны некоторые дополнительные возможности, что делает его скорее машиной более высокого уровня, чем той которая подойдет новичку.

Инструментальные токарные станки для цехов включают в себя патроны и цанги, конические приспособления, среди прочего, чего нет, например, в более простых станках.

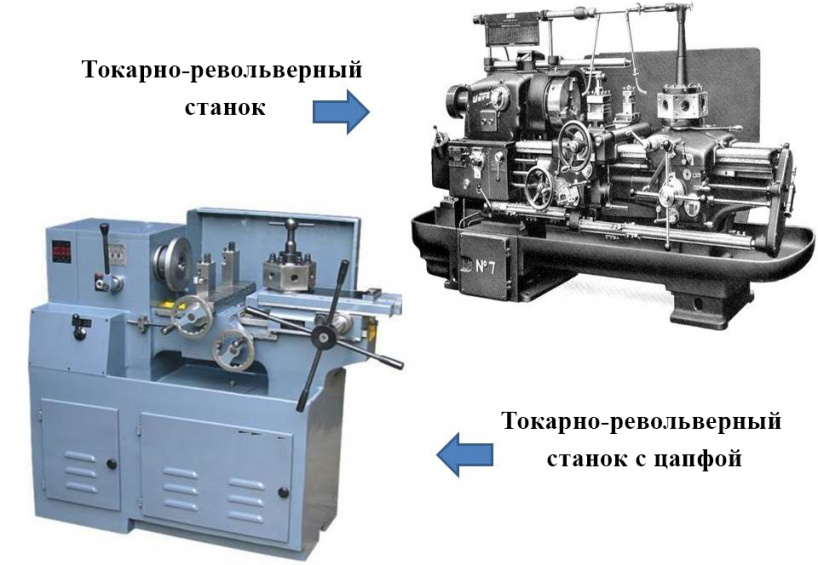

Эти типы токарных станков в значительной степени взаимозаменяемы в зависимости от операций, которые они могут выполнять. Как вы узнали ранее, использование револьверной головки открывает широкий спектр возможностей для автоматизации. Кроме того, на одном рабочем месте можно выполнять гораздо больше операций.

От точения и растачивания до сверления, нарезания резьбы и изготовления шпоночных пазов - все возможно без смены инструмента. Револьверная головка вмещает в себя всю необходимую оснастку сразу, так что вы можете легко переходить от одного процесса к другому.

Сочетание ЧПУ с меньшим количеством ручных операций, производство почти идентичных обрабатываемых деталей партиями - сильная сторона токарных станков этого типа.

Многошпиндельный токарный станок

Многошпиндельный токарный станок, имеет более одного шпинделя. Дополнительная мощность особенно подходит для крупносерийного производства.

Настройка машины требует довольно много времени, поэтому сочетание этого и высокой стоимости самой машины требует больших объемов производства, чтобы окупиться. Учитывая это, они могут создавать аналогичные детали с высокой точностью, малым временем цикла и очень небольшим объемом ручной работы, помимо начальной настройки.

Таким образом, крупносерийное производство может значительно снизить стоимость обработки с ЧПУ.

Хотя некоторые из вышеупомянутых типов станков также поддерживают систему ЧПУ, полноценный токарный станок с ЧПУ заслуживает отдельного упоминания.

ЧПУ относится к компьютерному числовому контролю, который в некоторой степени заботится об управлении станком. Это зависит от конкретного оборудования, так как они могут быть полностью автоматическими или полуавтоматическими.

Полуавтоматические токарные станки с ЧПУ требуют немного больше работы от оператора станка, тогда как полностью автоматические центры могут делать все, от монтажа заготовок до смены инструментов.

Высокоточные станки с ЧПУ - лучшее, что может предложить современная промышленность. Возможна оцифровка всего процесса от создания САПР до полностью готовой детали. Кроме того, кожухи значительно снижают риск во время обработки, поскольку рабочие фактически не подвергаются воздействию каких-либо движущихся компонентов, контролируя все необходимое с экрана компьютера.

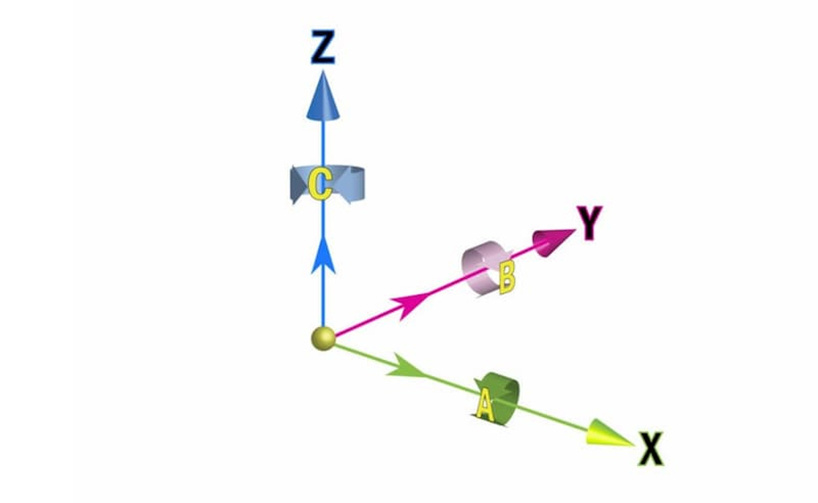

Идентификация оси на токарном станке с ЧПУ:

Самый распространенный способ идентификации осей на традиционном токарном станке с ЧПУ выглядит так:

Ось Z проходит параллельно оси заготовки. Таким образом, инструмент может перемещаться вдоль боковой поверхности материала, в то время как деталь вращается вокруг оси Z (C). Движение по оси Z определяет длину задания.

Как видите, ось X перпендикулярна оси Z. Следовательно, инструмент может перемещаться к детали и от нее по оси X для определения диаметра детали.

Различные операции:

Токарная обработка с ЧПУ подходит для выполнения широкого круга операций. Некоторые из них мы уже назвали, но давайте рассмотрим их подробнее, чтобы внести ясность в возможности токарных станков.

Точение:

Точение — самая распространенная операция. Одноточечный инструмент перемещается вдоль оси заготовки для удаления материала с поверхности детали. Он может создавать различные контуры, такие как ступеньки, конусы и т. Д. Обычно для достижения конечного результата необходимо несколько проходов.

Из-за высокой точности, достигаемой при точении, пределы и посадки обычно выбираются для системы отверстий. Достичь жестких допусков с помощью токарного станка с ЧПУ проще, чем делать то же самое при сверлении отверстия.

Торцовка:

Торцовка — удаляет слой материала с торца заготовки. Обычно цель состоит в том, чтобы достичь желаемой отделки поверхности. Поскольку глубина резания не должна быть очень большой, это можно сделать за один проход. Движение режущего инструмента перпендикулярно оси вращения.

Прорезание канавок на токарном станке:

Прорезание канавок. Как и при торцевании, инструмент движется перпендикулярно оси вращения. Вместо того, чтобы обрезать конец заготовки, где-то по бокам выполняется прорезание канавки. Инструмент для одноточечной токарной обработки может выполнять резку за один проход, если ширина пропила равна ширине инструмента. В противном случае потребуется несколько разрезов.

Отрезка на токарном станке:

Отрезка — название описывает эту операцию точения очень точно. Сам процесс выглядит как нарезание канавок, но режущий инструмент будет доходить до оси детали. Это означает, что он отрезает часть детали.

Нарезка резьбы на токарном станке:

Нарезка резьба. Здесь мы по-прежнему говорим о внешней операции. Таким образом, нарезание резьбы используется для нарезания резьбы на поверхности детали. Специфика потока может быть настроена, и для достижения конечного результата может потребоваться несколько проходов.

Сверление на токарном станке:

Сверление — первая внутренняя операция в этом списке. Говоря о традиционном точении, сверление может выполняться на конце заготовки, прямо по оси. Поскольку деталь все равно вращается, резец инструмента может оставаться неподвижным. Новые токарные центры с ЧПУ могут использовать подвижную оснастку для изготовления перпендикулярных отверстий по бокам или в других местах.

Расточная операция:

Расточная операция — противоположность точению. Все те же функции можно выполнять, только на внутренней поверхности. Расточка требует сначала некоторого сверления, чтобы освободить место для вставки инструментов в заготовку. Оттуда можно увеличить отверстие с помощью одноточечных резцов, а также добавить ступени, фаски и т. д.

Операция развертка на токарном станке:

Развертка — это процесс обработки, при котором инструмент с несколькими зубьями входит в существующее отверстие, чтобы увеличить его. Результат имеет очень гладкую поверхность с жесткими инженерными допусками. Сама операция изначально похожа на сверление.

Нарезание резьбы внутри заготовки на токарном станке:

Нарезание резьбы внутри заготовки — аналогично развертке, для данной операции требуется предварительно просверленное отверстие. Метчик входит в имеющееся отверстие, чтобы нарезать внутреннюю резьбу. Требования к имеющемуся отверстию связаны с размером резьбы – она должна быть близка к кончику зубьев резьбы.

Подходящие материалы для токарной обработки:

Помимо типов токарных станков, которые мы описали ранее, есть другие категории, основанные на подходящих материалах для токарного станка. Для дерева, металла и стекла используются разные токарные станки, потому что все они требуют определенных качеств, а также скорости резки.

Когда дело доходит до профиля материала, то приветствуются квадратные, круглые, шестиугольные заготовки и т. д. Следует учесть, наличие профиля, отличного от круглого, может пригодиться, если заключительная часть не является круглой на всех участках.

Подходящие материалы для токарной обработки включают:

- Металл;

- Дерево;

- Стекло;

- Пластик;

- Воск и др.

Вывод:

Токарная обработка является одним из столпов обрабатывающей промышленности. Получение точных результатов для осесимметричных деталей лучше всего делать с помощью этого метода изготовления. Гибкость и производственные мощности позволяют производить крупносерийное производство практически с одинаковыми результатами.

Сегодня большие обрабатывающие центры с ЧПУ могут включать в себя как фрезерование с ЧПУ, так и токарную обработку. Фрезерование добавляют дополнительный уровень возможностей, делая эти станки действительно мощными для создания сложных деталей.

Читайте также: