Токарный станок по металлу для гаража своими руками с направляющими на трубах

Точить, шлифовать, нарезать резьбу и выполнять другие работы можно на токарном станке. Но это дорогое громоздкое оборудование, которое не все могут себе позволить. Домашнему мастеру зачастую достаточно упрощенного самодельного станка. Его несложно изготовить в гаражных условиях из доступных материалов.

Что потребуется:

- Стальная труба 50 мм;

- подшипники с внутренней обоймой 50 мм –2 шт.;

- двигатель от стиральной машины;

- приводной ремень;

- гайки М8 – 6 шт.;

- болты М8 – 6 шт.;

- профильная труба 40 мм;

- уголок 15х15 мм.

Процесс изготовления просто токарного станка для мастерской

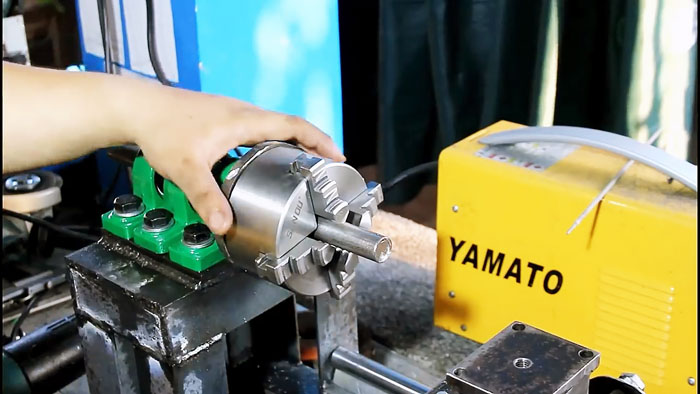

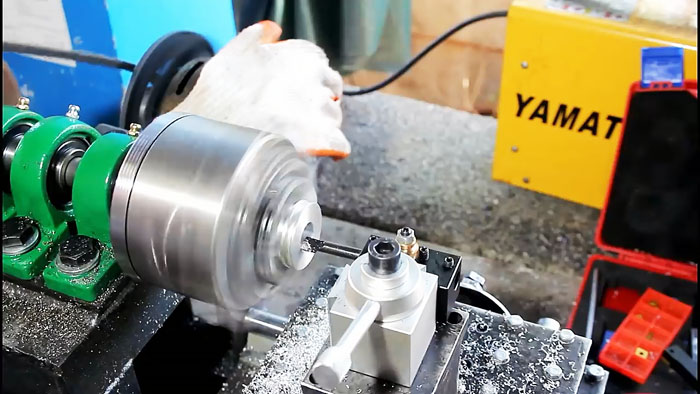

Для изготовления патрона станка потребуется отрезок трубы диаметром 50 мм длиной около 20 см.

Его нужно зачистить сверху.

По краям трубы нужно разметить по 3 отверстия с одинаковым отделением друг от друга. Метки просверливаются.

Затем на трубу сажается пара подшипников.

После этого на отверстия по краям привариваются гайки. В момент сваривания их нужно держать шпилькой, чтобы они имели правильное направление.

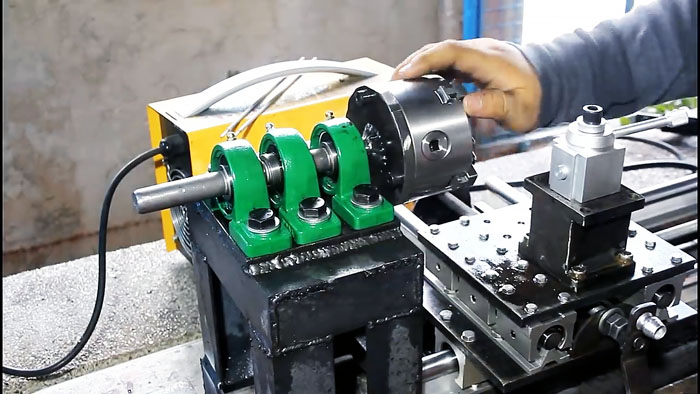

Далее берем профильную трубу, и привариваем к ней поперек два отрезка уголка. Уже к ним варим верхние обоймы подшипников. Таким образом, получаем надежное крепление патрона.

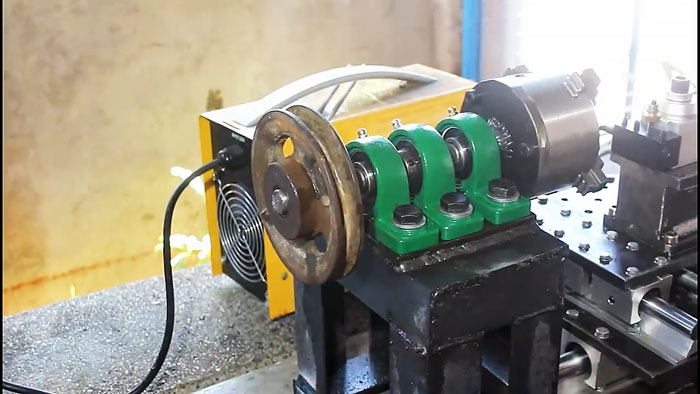

К этой же профильной трубе приваривается уголок, к которому прикручивается электродвигатель. Лучше сразу накинуть приводной ремень, перед тем как варить, чтобы получить нужное натяжение.

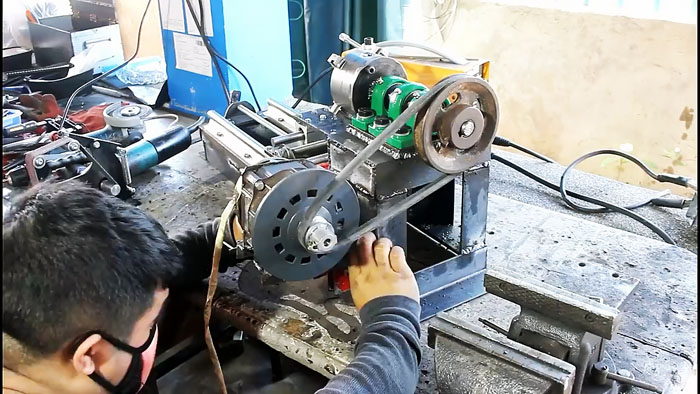

Теперь вкручиваем в патрон болты. Поджимая их, можно фиксировать заготовки практически любой длины. Вращение станка за счет подшипников выполняется без биения.

Точить оборачивающуюся в нем заготовку можно болгаркой, напильником или прочим инструментом.

Смотрите видео

Похожие мастер-классы

Особо интересное

«Сделай сам – своими руками» - сайт интересных самоделок, сделанных из подручных материалов и предметов в домашних условиях. Пошаговые мастер-классы с фото и описанием, технологии, лайфхаки - все, что нужно для рукоделия настоящему мастеру или просто умельцу. Поделки любой сложности, большой выбор направлений и идей для творчества.

Самый простой самодельный «токарный станок» для металлообработки

Конечно, это не токарный станок в прямом смысле этого слова, однако при помощи данного приспособления можно выполнять самые простые операции по металлообработке: отрезать трубу или обточить вал.

Смысл самоделки в том, чтобы облегчить и ускорить работу по обработке заготовок. Вручную это не всегда удобно и отнимает немало времени.

- профтруба;

- металлический уголок;

- подшипники;

- гайки с болтами;

- электродвигатель.

Своим личным опытом изготовления и сборки самодельного станка поделился с нами автор YouTube канала PROFESSOR PARDAL BRASIL.

Основные этапы работ

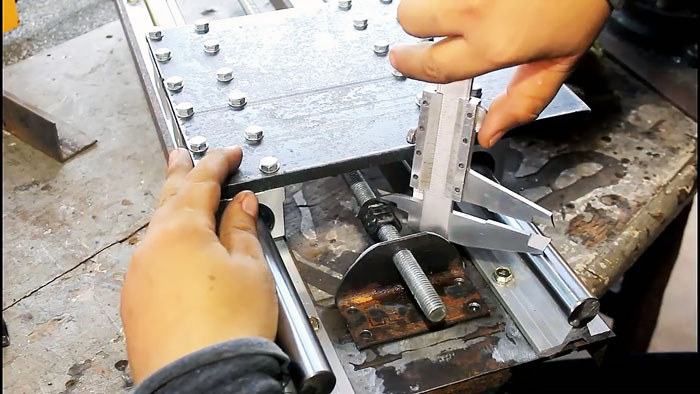

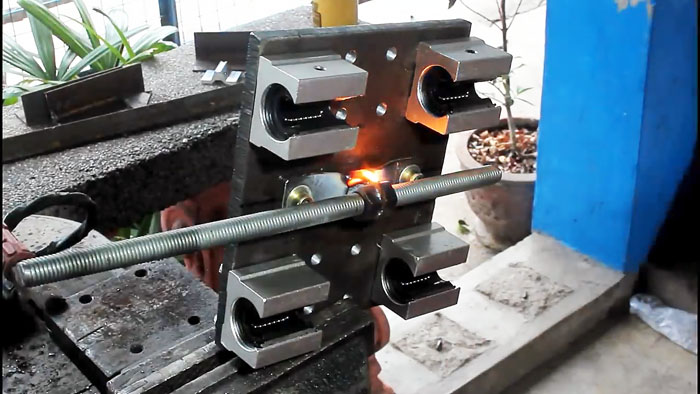

Первым делом нам потребуется кусок толстостенной круглой трубы. По краям высверливаем в ней по три отверстия.

Далее на трубу надеваем два больших подшипника, а в местах, где просверлены отверстия, надо будет приварить шестигранные гайки.

В гайки будут вкручиваться болты, которые выступают в роли прижимов для обрабатываемой заготовки.

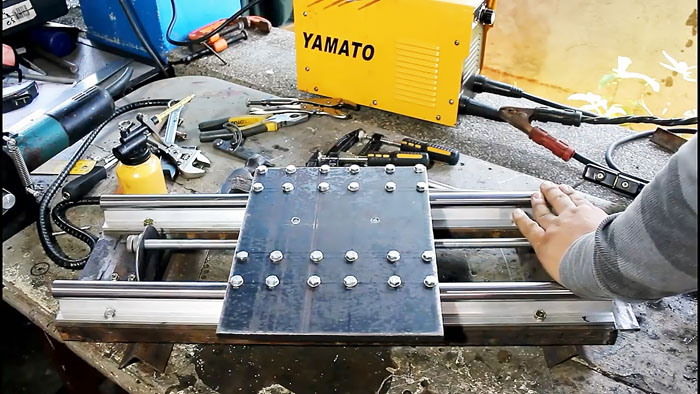

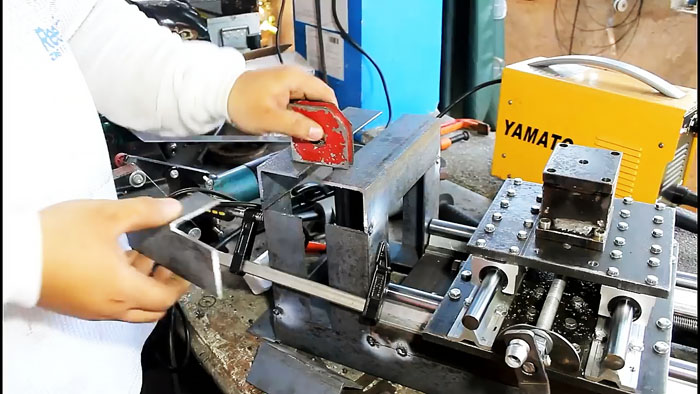

На следующем этапе приступаем к изготовлению станины.

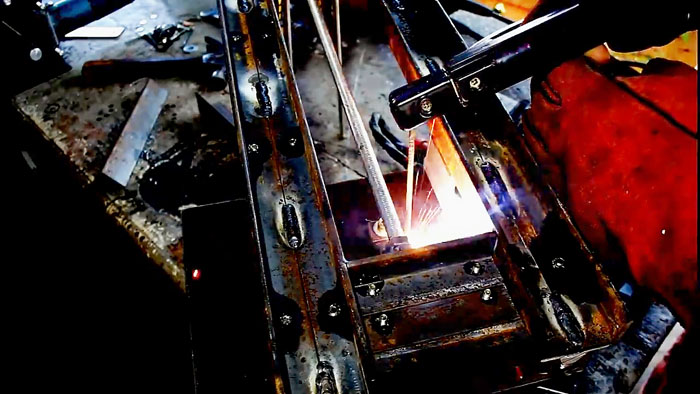

Отрезаем кусок прямоугольной профтрубы требуемой длины и привариваем к нему два уголка. Затем устанавливаем трубу с подшипниками и фиксируем деталь сваркой.

После этого привариваем к станине уголок, к которому крепится электродвигатель. Натягиваем ремень между шкивом на валу двигателя и круглой трубой.

Самодельный станок готов!

Внутрь стальной круглой трубы вставляем заготовку и фиксируем ее прижимами. Затем можно приступать к ее обработке с помощью болгарки.

Видео по теме

Подробно о том, как сделать простой самодельный «токарный станок» для металлообработки, вы можете посмотреть в авторском видеоролике ниже.

Самодельный мини токарный станочек из профтрубы (почти как заводской)

В сегодняшнем обзоре автор с нами поделится личным опытом изготовления самодельного мини токарного станка.

Основой станка является квадратная профильная труба 60х60 мм (толщина стенки — 3 мм).

Размеры профтрубы выбран неслучайно — в нее идеально входит зажимной патрон диаметром 16 мм. В результате у нас получится довольно компактная передняя бабка.

Если использовать для изготовления передней бабки сверлильный патрон диаметром 13 мм, то в данном случае надо будет использовать профиль 50х50 мм.

Советуем также прочитать: как изготовить простой и компактный станочек для изготовления хомутов для арматурных каркасов .

Длина станины токарного станка составляет 22 мм, но при необходимости можно сделать ее и длиннее.

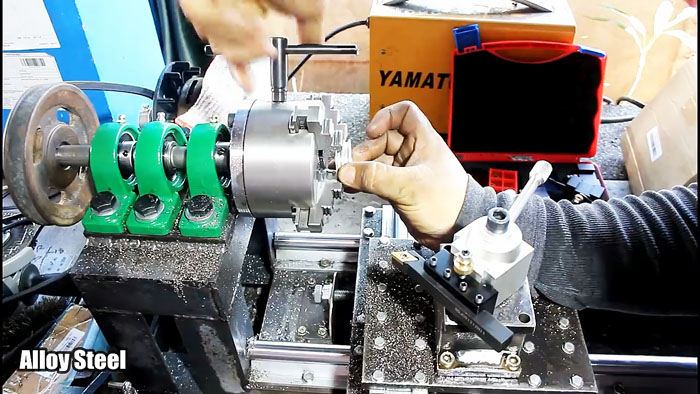

Изготовление передней бабки токарного станка

Начинаем с изготовления передней бабки. В качестве шпинделя выступает сверлильный патрон.

К задней части сверлильного патрона нужно будет приварить стальную бобышку длиной 30 мм и диаметром 32 мм (внутренний диаметр — 17 мм).

Наружную поверхность бобышки автор проточил на токарном станке до диаметра 30 мм под подшипник 6906.

Выступающая часть стальной бобышки имеет диаметр 20 мм, и служит посадочным местом под шестеренку.

Переднюю часть сверлильного патрона необходимо проточить на токарном станке до диаметра 35 мм — под подшипник 6907.

Собираем все детали вместе, и получаем довольно компактный патрон-шпиндель (для нашего станка — это именно то, что нужно).

Корпус передней бабки состоит из трех основных деталей:

- фланец диаметром 80 мм;

- кусок профтрубы длиной 65 мм;

- квадратная пластина толщиной 8 мм.

Фланец имеет центрирующий ободок под профиль 60х60 мм, который имеет посадочное место под подшипник 6906.

Металлическая квадратная пластина забивается в торец профильной трубы (корпуса), и обваривается.

В этой пластине нужно будет сначала высверлить, а потом — расточить отверстие под передний подшипник.

К корпусу передней бабки привариваются пластины из толстого металла, в которых сверлятся крепежные отверстия.

В станине токарного станка автор прорезал паз длиной чуть больше 10 см и шириной около 8 мм. Также по разметке надо просверлить крепежные отверстия.

Внутри станины с помощью винтов М6 крепится полоса металла толщиной 8 мм.

В профильной трубе и самой полосе мастер просверлил ряд отверстий с шагом 20 мм. В них нарезается резьба М8.

Передняя бабка крепится к станине с помощью четырех винтов М6. Для их затяжки снизу станины просверлены отверстия под шестигранник.

Также снизу станины необходимо просверлить отверстия под винты М4. С помощью винтов к станине крепится основание (стальная пластина толщиной 6 мм).

Размеры основания — 220х95 мм. В основании сверлим крепежные отверстия для крепления к столу или иной рабочей поверхности.

Следующую деталь автор изготовил из токарного резца (ее ширина — 17 мм). Данная деталь вставляется в станину, и крепится четырьмя винтами М4.

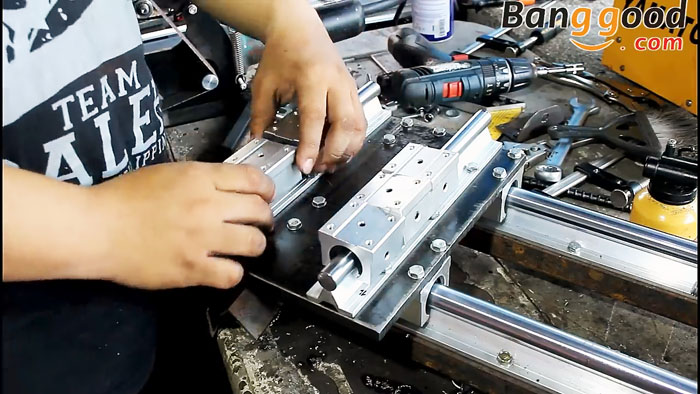

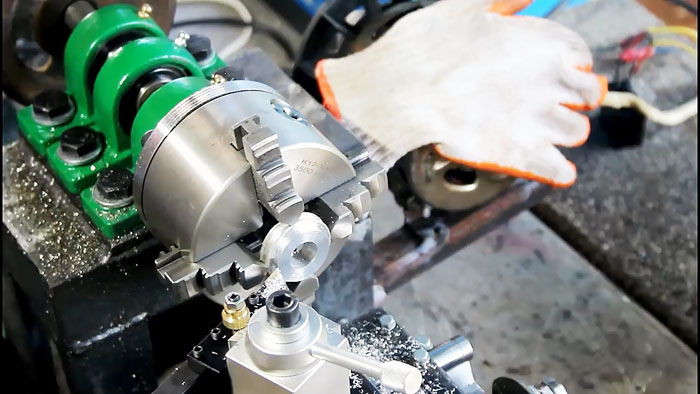

Изготовление продольной и поперечной подачи

Основная деталь продольной подачи изготовлена из профильной трубы 80х80 мм (с толщиной стенки — 4 мм).

От профильной трубы отрезается часть стенки с бортиками высотой 10 мм, к которой приваривается щечка с одной стороны. В щечке сверлим отверстие диаметром 8 мм — для прохода резьбы М8.

В детали, изготовленной из токарного резца, автор сверлит отверстие, соосное отверстию в щечке.

После этого просверленное отверстие нужно будет рассверлить до диаметра 14 мм и нарезать резьбу М16.

Резьбу М16 автор использовал для того, чтобы шаг подачи был побольше (1 оборот — 2 мм).

К подвижной площадке (с внутренней стороны) автор крепит квадратный пруток (регулируемый прижим).

Из куска профильной трубы 40х20 мм автор изготовил основу поперечной подачи. Прорезь в ней сделана под винт М6. Внутрь вставляется и приваривается удлиненная гайка М8.

Винтом поперечной подачи служит кусок шпильки М16. На конце сделана проточка диаметром М8 под ручку от старой швейной машинки.

Продольная подача прижимается к станине при помощи самодельного прижима, который располагается внутри станины.

Устанавливаем продольную подачу на основание, и крепим ее. Далее по тому же принципу изготавливается поперечная подача, но уже из куска профиля 50х50 мм (толщина стенки — 2,5 мм).

Сверху поперечной подачи крепится металлическая пластина толщиной 6 мм (служит для крепления резцедержателя).

Ходовой винт поперечной подачи сделан из шпильки М8. С одной из сторон сделана проточка и нарезана резьба М6 — для самодельного маховика.

Сборка всех элементов конструкции

Станину прикручиваем к основанию. Устанавливаем переднюю бабку, а затем продольную и поперечную передачу.

В качестве привода используется электромотор 775 на 80W.

На последнем этапе останется только изготовить заднюю бабку, и закрепить ее на станине токарного станка.

Подробный обзор можно посмотреть в авторском видеоролике (с YouTube канала I.V. Мне интересно).

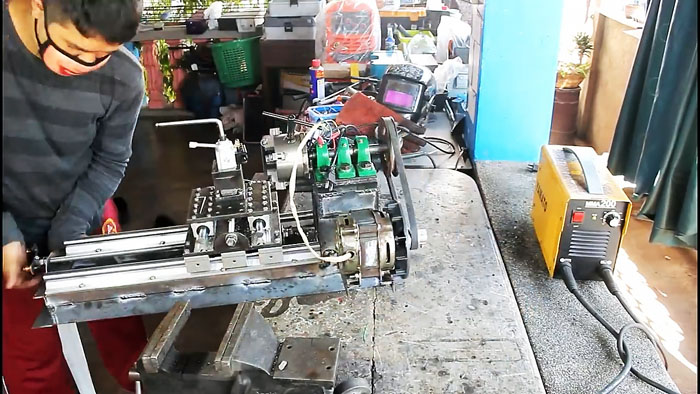

Рабочая конструкция самодельного токарного станка

Даже сильно подержанный токарный станок не по карману большинству любителей, которым он нужен только для обработки небольших заготовок. При необходимости выполнения незначительных объемов работ станок можно изготовить своими руками из металлопроката и нескольких заводских деталей.

Основные материалы:

- стальной уголок 20х20 мм;

- вал на алюминиевой опоре SBR20;

- каретки на линейных подшипниках под вал SBR20 – 12 шт.;

- стальной лист 10 мм;

- уголок 30х30 мм;

- длинная шпилька М10;

- стальной лист 3 мм;

- уголок 40х40 мм;

- токарный четырехкулачковый патрон;

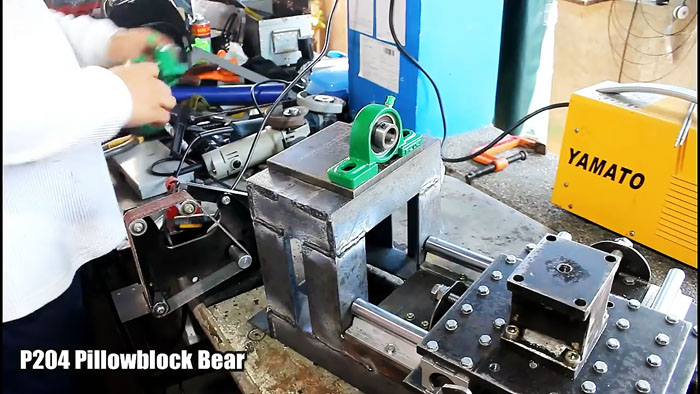

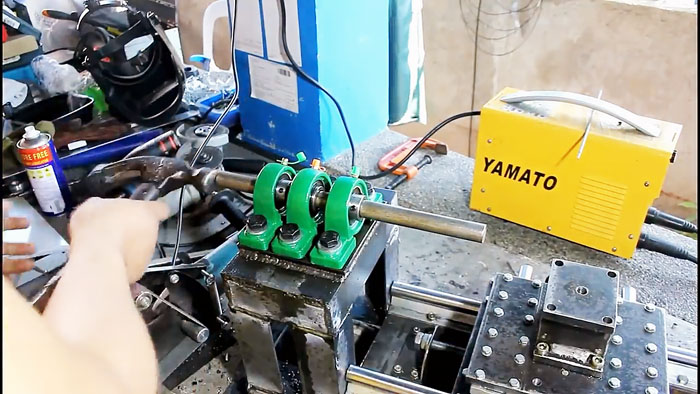

- подшипники в корпусе с лапками –3 шт.;

- вал под подшипники с лапками;

- шкив на вал;

- электродвигатель со шкивом;

- приводной ремень;

- резцедержатель и резцы

- болты М8.

Изготовление токарного станка

Из уголка 20х20 мм сваривается рама станка, как на фото. Верхнюю плоскость готовой детали нужно отшлифовать, чтобы иметь возможность ровного прикрепления остальной оснастки.

Вдоль рамы прикручивается 2 продольные салазки, изготовленные из вала на алюминиевой опоре SBR20. На них устанавливается по 3 каретки на линейных подшипниках.

Из листовой стали 10мм вырезается опорная плита, которая будет закрепляться на каретах. Она прикручивается с помощью 24 болтов по 4 на каждую каретку.

Далее необходимо закрепить вал подачи, который будет перемещать платформу вдоль станка. Для этого используется длинная шпилька диаметром 10 мм. Она закрепляется на торцах станка на прикрученные опоры из обточенного уголка 30х 30 мм.

Чтобы присоединить платформу на каретах к валу, необходимо сделать на обратной стороне ее плиты выступ. Для этого выгибается скоба из полосы стали 3 мм. Ее нужно прикрутить к плите как на фото.

Далее сделанная скоба приваривается к 3-м гайка М10 накрученным на валу подачи из шпильки. Теперь при вращении вала платформа двигается вдоль станка.

На готовую платформу закрепляются 2 поперечные салазки из того же вала на алюминиевой опоре SBR20. На каждую салазку устанавливается по 3 каретки.

Для поперечного движения платформы тоже требуется установка вала подачи. Он изготавливается из той же шпильки М10 по аналогичному принципу, что и механизм нижней платформы. Для этого делается 2 опоры из обточенного уголка 30х30 мм и скоба из полосы 3 мм, которая приваривается к 3-м гайкам М10 на валу.

Далее необходимо сделать платформу куб под резцедержатель. Ее верхнюю и нижнюю часть можно изготовить из листовой стали 10 мм, а боковые стороны из листа 3 мм. Поскольку на этот узел оказывается нагрузка, то следует его укрепить еще одной боковой вставкой из листовой стали 3 мм. В верхней части полученного кубика делается центральное отверстие, в котором нарезается резьба. Оно используется для прикрепления заводского резцедержателя.

По периметру основания станка из уголка 20х20 мм приваривается уголок 40х40 мм. Продольные детали нового уголка делаются длиннее, чтобы слева получить основание для закрепления шпинделя.

На полученное основание наваривается уголок 40х40 мм, как на фото. Полученная конструкция укрепляется вставками, поскольку на нее будет оказываться сильная деформационная нагрузка.

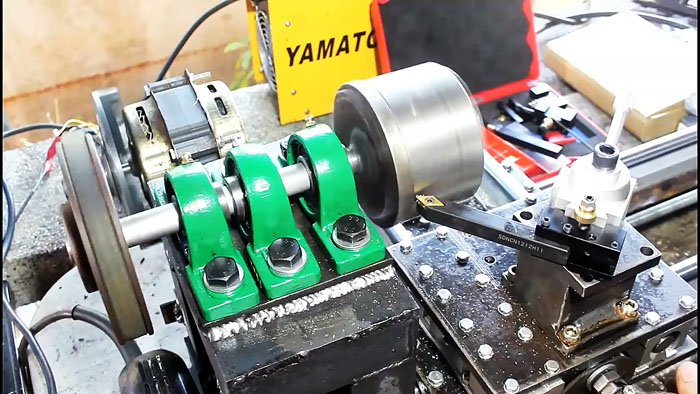

Сверху на полученный каркас наваривается платформа из листовой стали 10 мм. К ней прикрепляется 3 подшипника в корпусе с лапками. В подшипники вставляется стальной вал.

Из листовой стали 10 мм вырезается круг соответствующий диаметру заводского четырехкулачкового патрона. В его центре делается большое отверстие соответствующее диаметру вала. Изготовленная деталь насаживается на вал, закрепленный на подшипниках

Установив и зажав на валу четырехкулачковый шпиндель необходимо прижать к нему вырезанный круг и стянуть его с патроном с помощью 3-х болтов. Это позволяет сбалансировать круг, перед тем как приварить его к валу.

Далее нужно снять четырехкулачковый шпиндель и срезать лишнюю часть вала по линии приваренного круга. Токарный патрон устанавливается обратно на свое посадочное место и зажимается с помощью 3-х болтов.

На обратной стороне вала закрепляется шкив.

Для имеющегося электродвигателя варится рамка из уголка 20х20 мм. На мотор устанавливается малый шкив.

После этого натянув ремень между шкивами необходимо приставить двигатель к основанию платформы подшипников вала шпинделя. Каркас электродвигателя нужно изготовить таким образом, чтобы иметь возможность после его приваривания регулировать натяжение ремня.

Закрепив резец в резцедержателе станка уже можно использовать его по предназначению. Данная конструкция позволяет подобраться резцом к кругу, на котором крепится шпиндель, чтобы его обточить, сделав более аккуратным.

Полученный станок имеет возможность модернизации, к примеру, установки задней бабки, что позволит выполнять более серьезные задачи. Это довольно дорогой проект, но он обойдется дешевле заводского токарного станка.

Токарный станок по металлу: как сделать своими руками

На нашем сайте много статей о том, как сделать токарный станок по дереву. Но очень мало о том, как сделать аналогичный станок, но уже для обработки металла.

Что же, будем исправляться.

В сегодняшней статье мы рассмотрим один из вариантов самодельного станка по металлу, которым поделился автор YouTube канала APS tools.

Обратите внимание: это не полноценный станок, а, если можно так выразиться: «урезанная версия». Но для работы в домашней мастерской такой токарный станочек вполне пригоден.

Какие материалы потребуются:

- профильная труба;

- листовой металл;

- резьбовая шпилька;

- стальная полоса.

Для любого токарного станка нужна надежная и прочная станина.

Поэтому начнем именно с нее. Для ее изготовления нам понадобятся: профильная труба и листовой металл.

От профтрубы отрезаем две заготовки одинаковой длины.

Также нужно отрезать от листового металла толщиной 4-5 мм две пластины прямоугольной формы.

Металлические пластины привариваем по торцам профильных труб.

На следующем этапе приступаем к изготовлению суппорта, на котором будет крепиться самодельный резцедержатель.

Для начала изготавливаем подвижную опорную площадку, которая будет перемещаться в продольном направлении — вдоль станины.

Для ее изготовления используются заготовки из листового металла. Они соединяются вместе с помощью болтов.

Внутри основания привариваем пластину металла с отверстием для ходового винта. В торце станины высверливаем еще одно отверстие — тоже для ходового винта.

К нижней части подвижной опорной площадки привариваем направляющую гайку, после чего отрезаем кусок резьбовой шпильки, пропускаем его через отверстие в торце станины, вкручиваем в гайку, и затем вставляем в отверстие в пластине.

Сверху опорной площадки надо сделать надстройку, на которой будет размещаться еще одна подвижная площадка — она будет перемещаться уже в поперечном направлении.

В завершении останется только изготовить резцедержатель. Крепится он к верхней опорной площадке с помощью болта.

Крепим к станине еще одну опорную площадку (неподвижную), на которой будет располагаться привод токарного станка. В данном случае — это электродрель.

Дополнительно нужно закрепить хомут (можно изготовить его из куска круглой трубы, пары гаек и болта).

Читайте также: