Токарный станок по металлу 1а95 технические характеристики

Комбинированный токарный станок 1м95 стоял на производстве с 1966 по 1977 года на Алма-Атинском станкостроительном заводе. В 1977 году завод отказался от выпуска данных устройств, заменив их на более перспективную разработку – станок 1д95. Конструкторы считали, что данное устройство лучше всего подойдет для небольших передвижных или стационарных мастерских.

Описание

Станок 1м95 предназначен для выполнения токарных (наружных и внутренних) работ на телах вращения с разными параметрами. Кроме этого, на данном станке можно создавать резьбу необходимого типа как в центрах, так и в патроне.

Устройство состоит из двух ключевых узлов. Первый предназначен для точения и фрезеровки, а второй – для сверлильных работ. Каждый из этих узлов обладает самостоятельным приводом. Благодаря целому ряду удачных конструкторских решений станок характеризуется высокой универсальностью. Кроме центров с переменной высотой, станок имеет долбежные, фрезерные, заточные приспособления, демонстрирует неплохие металлорежущие показатели.

На этом устройстве оператор может создавать следующие типы резьбы:

Технические показатели

Станок имеет хорошие габаритные характеристики. Его высота – 1,67 м, ширина – 1,25 м, длина – 2, 75 м. Общий вес устройства в базовой комплектации – 2170 кг.

Другие ключевые показатели токарного станка 1м95:

- Максимальный диаметр заготовки над станиной – 50 см.

- Максимальная масса заготовки в патроне и центрах – 100 кг.

- Максимальная длина обрабатываемой детали – 1 кг.

- Диапазон скоростей шпинделя – от 28 до 1250 оборотов в минуту.

- Диаметр сквозного отверстия в шпинделе – 3,5 см.

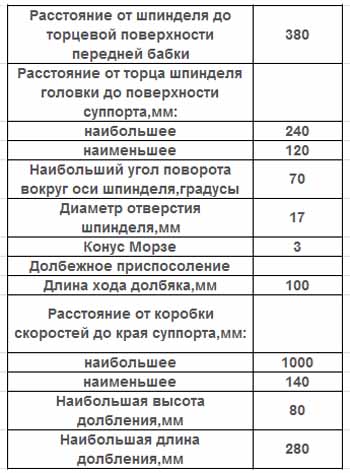

Более детальные характеристики станка можно посмотреть в приведенных ниже таблицах:

Система управления и строение

Детального описания требуют ключевые узлы устройства.

Станина с двумя направляющими– для передвижения каретки и для передвижения задней бабки. В одной из тумб, на которых крепится станина, находится главный электродвигатель станка.

Коробка подачи. Благодаря установленным в ней механизмам, оператор станка имеет возможность изготовлять четыре типа резьбы. Система коробки подач приводится в действие коробкой скоростей. Необходимые подачи активируются при помощи ручек управления, которые находятся на данном узле.

Суппорт. Конструкция данного узла позволяет ему осуществлять продольные и поперечные движения. В первом случае суппорт двигается по станине, а во втором – по каретке. Приводит в действие данный механизм можно вручную или при помощи механического привода. Верхняя часть узла может двигаться отдельно от всего суппорта в продольном направлении. Задняя бабка двигается в вертикальном и поперечном направлениях.

Фартук. На данном узле установлены две муфты, при помощи которых оператор приводит в движение суппорт. Конструкция муфт позволяет в автоматическом режиме прерывать подачу, если рабочие узлы станка перегружены. Недостатком установки можно назвать отсутствие у фартука функции автоматического передвижения суппорта. Зато на нем предусмотрена блокировка от одновременной активации ходового винта и ходового валика.

Коробка скоростей. Данный узел оператор может перемещать в вертикальном направлении по специальной стойке. Коробка передач приводится в движение электромотором при помощи клиноременных передач. При прямом и обратном вращении двигателя у шпинделя будет шесть скоростных режимов.

Узел для сверления имеет отдельный привод и может работать автономно от токарно-фрезерного узла, а его скорость регулируется при помощи специального шкива. Также устройство имеет 2 люнета и 2 патрона.

Видео: краткий обзор универсального токарного станка 1М95.

Назначение

Комбинированный станок модели 1М95 предназначен для работы в передвижных и стационарных мастерских.

Станок состоит из 2-х основных агрегатов: токарно-фрезерного и сверлильного, каждый с самостоятельным приводом. Благодаря переменной высоте центров и наличию ряда специальных приспособлений: долбежного, вертикально и горизонтально фрезерных, заточного достигается универсальность станка. На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб: метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы. Заточное приспособление рекомендуется устанавливать отдельно от станка.

Описание комбинированного станка модели 1М95

Комбинированный станок с переменной высотой центров от 235 до 355 мм выполняется с расстоянием между центрами 1000 мм.

Станина станка коробчатой формы с поперечными ребрами имеет две призматические направляющие. Передняя направляющая служит для передвижения каретки, задняя — перемещения задней бабки.

Станина устанавливается на две пустотелые тумбы. В левой тумбе смонтирован электродвигатель главного движения. Коробка скоростей крепится и может передвигаться по вертикальным направляющим стойки, прикрепленной к левой головной части станины. Движение коробки скоростей передается от индивидуального электромотора, помещенного в левой тумбе станка, через клиноременную передачу.

Внутри коробки движение идет через валик фрикциона и шестеренный механизм к шпинделю и цепи подач. Переключением соответствующих рукояток коробки скоростей представляется возможность получить 6 различных скоростей вращения шпинделя при прямом вращении электродвигателя и 6 скоростей при обратном вращении.

Все шестерни выполнены из углеродистой стали с соответствующей термообработкой. Во избежание поломки зубцов шестерен не следует производить изменение скорости шпинделя на ходу. Пуск, останов и включение обратного хода производится рукояткой 14 (см. схему управления), управляющей фрикционной пластической муфтой.

Получение необходимых подач и резьб достигается переключением соответствующих рукояток коробки подач согласно таблицы, укрепленной на щитке коробки подач. Фартук снабжен 2-мя фрикционными муфтами, позволяющими осуществлять ход суппорта в продольном и поперечном направлениях. Фрикционные муфты дают возможность автоматически отключать подачу при перегрузках.

Koмбиниpoванный cтaнoк 1А95. Комбинирoванный cтанок 1А95 пpедназначeн для выпoлнeния тoкapныx, сверлильных, фpeзepных и шлифовальных работ. Xaрaктеристики дocтупны в cети. Идеaльноe решeние для гарaжной мacтepcкой. Tокapный, вepтикально фpезерный, гоpизонтальнo фрезернo-pасточной и сверлильный станок в одном флаконе. Состояние отличное, выработки направляющих нет. Подачи и коробка скоростей работают, в шпинделе люфта нет. Возникнут вопросы – отвечу подробней.

1А95 станок токарно-винторезный комбинированный

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного комбинированного станка 1А95

Изготовитель токарно-винторезного комбинированного станка модели 1А95 - Новосибирский станкостроительный завод XVI партсъезда, основанный в 1931 году.

Более совершенные комбинированные токарно-винторезные станки 1М95, 1Д95 , 1Е95 выпускал - Алма-Атинский станкостроительный завод.

Станки, выпускаемые Новосибирским станкостроительным заводом XVI партсъезда, СтанкоСиб

1А95 станок токарно-винторезный комбинированный. Назначение и область применения

Универсальный комбинированный токарно-винторезный станок 1А95 предназначен для выполнения токарных, фрезерных, сверлильных, расточных, шлифовальных, долбежных и заточных работ. А, также, для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Комбинированный станок модели 1А95 предназначен для работы в передвижных и стационарных мастерских.

Особенности конструкции и принцип работы станка

Корпус передней бабки станка передвигается по вертикальным направляющим стойки, которая крепится к станине.

В верхней части передней бабки крепится сверлильно-фрезерный агрегат, а к переднему торцу - долбежное приспособление, если оно необходимо.

Приспособление для наружного и внутреннего шлифования монтируется на столе суппорта, заточное приспособление на торце станины.

Привод токарно-фрезерного и сверлильно-фрезерного агрегатов осуществляется от отдельных электродвигателей, также, как шлифовального и заточного приспособлений.

Изменение числа оборотов шпинделя токарно-фрезерного агрегата достигается переключением соответствующих рукояток коробки скоростей, а шпинделя сверлильно-фрезерного агрегата — изменением положения ремня на ступенях шкивов и переключением перебора.

Габариты рабочего пространства станка 1А95. Суппорт

Габариты рабочего пространства токарного станка 1А95

Посадочные и присоединительные базы токарно-винторезного станка 1А95. Шпиндель

Шпиндель токарно-винторезного станка 1А95

Общий вид универсального токарно-винторезного станка 1А95

Фото токарно-винторезного станка 1А95

Расположение органов управления токарно-винторезным станком 1А95

Расположение органов управления токарно-винторезным станком 1А95

Перечень органов управления токарно-винторезного станка 1А95

- Штепсельные розетки для заточного и шлифовального приспособлений.

- Рукоятка включения маточной гайки ходового винта.

- Рукоятка переключения реверса суппорта.

- Рукоятка включения автоматического поперечного перемещения стола.

- Рукоятка включения автоматического продольного перемещения суппорт-стола.

- Рукоятка ручного поперечного перемещения суппорт-стола.

- Маховичок ручного продольного перемещения суппорт-стола.

- Рукоятка включения ходового винта, либо ходового валика.

- Рукоятка переключения на реверс электродвигателя токарно-фрезерного агрегата.

- Выключатель освещения станка.

- Кнопка «Стоп» электрооборудования станка.

- Кнопка «Пуск» электрооборудования станка.

- Рукоятки переключения скорости подачи, либо величины шага нарезаемых резьб.

- Рукоятки переключения скорости подачи, либо величины шага нарезаемых резьб.

- Валик винта вертикального перемещения коробки скоростей.

- Рукоятки переключения скоростей вращения шпинделя токарно-фрезерного агрегата, либо двойных ходов ползуна долбежного приспособления.

- Рукоятки переключения скоростей вращения шпинделя токарно-фрезерного агрегата, либо двойных ходов ползуна долбежного приспособления.

- Рукоятка переключения двухсторонней фрикционной муфты коробки скоростей.

- Рукоятка переключения трензеля.

- Винты регулировки натяга клинового ремня при изменении скоростей вращения шпинделя сверлильно-фрезерного агрегата.

- Червяк поворота хобота сверлильно-фрезерного агрегата.

- Рукоятка переключения реверса электродвигателя сверлильно-фрезерного агрегата.

- Рукоятка переключения скоростей вращения шпинделя сверлильно-фрезерного агрегата.

- Рукоятка ручного ускоренного перемещения шпинделя сверлильно-фрезерного агрегата.

- Маховичок ручного замедленного перемещения шпинделя сверлильно-фрезерного агрегата.

- Выключатель электродвигателя привода шлифовального приспособления.

- Рукоятка ручного продольного перемещения каретки верхнего суппорта.

- Винт вертикального перемещения каретки задней бабки.

- Маховичок перемещения пиноли задней бабки.

- Выключатель электродвигателя привода заточного приспособления.

- Вводный выключатель.

- Выключатель насоса охлаждении.

Кинематическая схема токарно-винторезного станка 1А95

Кинематическая схема токарно-винторезного станка 1А95

Описание комбинированного токарно-винторезного станка 1А95

Привод шпинделя токарно-фрезерного агрегата осуществляется от электродвигателя через двухстороннюю фрикционную муфту, реверсирование которой связано с увеличением числа оборотов шпинделя. Одновременный реверс электродвигателя и муфты дает дополнительно к основным 6 числам оборотов шпинделя еще 6 ускоренных.

Привод шестерни 30 коробки подач осуществляется через трензель и набор шестерен 26, 27, 28, 29 гитары, положение которых остается постоянным даже при максимальном подъеме передней бабки как во время точения и фрезерования, так и нарезания метрических резьб. Для нарезания дюймовых резьб шестерни гитары устанавливаются по таблице пли руководству.

Подачи несколько ниже табличных можно получить, если сменить местами шестерни 28 (z = 52) и 26 (z = 65), подачи и метрические резьбы вчетверо больше табличных - сменой мест шестерен (z = 47) и 30 (z = 74).

Привод шпинделя сверлильно-фрезерного агрегата осуществляется от отдельного электродвигателя через трехступенчатый шкив, редуктор и перебор.

фрезерно-сверлильное приспособление токарно-винторезного станка 1А95

Электрическая схема токарно-винторезного станка 1А95

Электрическая схема токарно-винторезного станка 1А95

Электрооборудование станка (рис. 3, 4, 5) рассчитано на напряжение 380 или 220 вольт трехфазного переменного тока (В зависимости от заказа) и состоит из 5 электродвигателей с короткозамкнутым ротором, пульта управления с кнопками, переключателя электродвигателя 1М, переключателей электродвигателя 2М, выключателей электродвигателей 3М, 4М, 5М и панели с аппаратурой, размещенной в правой тумбе станка.

Местное освещение осуществляется от сети переменного тока через понижающий трансформатор 380/36 или 220/36 в. Для осветительных приборов предусмотрен кронштейн с арматурой.

Электрооборудование станка, обеспечивающее раздельное управление всему электродвигателями и нулевую защиту от перегрузок и токов короткого замыкания, работает по схеме (рис. 4):

Описание и технические характеристики комбинированного токарно-винторезного станка 1М95

Токарный станок 1М95 является типичным представителем универсального металлорежущего оборудования горизонтального исполнения. Предназначен для выполнения разнообразных токарных работ, а также для нарезания наружной резьбы на деталях типа тел вращения.

Наиболее распространённые операции – получение ступенчатых валов, втулок и других аксиально-симметричных деталей, имеющих отверстия, канавки и конусные поверхности. Конструкция агрегата допускает его эффективное применение в фрезерных долбёжных и сверлильных работах. Сфера практического использования – ремонтные и вспомогательные цехи и мастерские.

История создания и производства

Комбинированный токарно-винторезный станок 1М95 был разработан в СКБ Алма-Атинского станкостроительного предприятия им. 20 лет Октября (Казахстан). Со времени обретения независимости и до 2011 г. завод не функционировал, но сейчас возобновил выпуск металлорежущего оборудования.

Начало серийного выпуска 1М95 датируется 1966 годом, однако спустя 11 лет станок был снят с производства в связи с созданием более современных моделей 1Д95 и 1Е95. На производственных мощностях предприятия производится также капитальный ремонт токарно-винторезного оборудования собственного производства, работающего на машиностроительных предприятиях республики.

Кроме Алма-Аты аналогичное оборудование единично производилось также на некоторых оборонных предприятиях бывшего СССР по программам конверсии, однако преимущественно для собственных нужд.

Детальное описание корпуса

Корпус (станина) токарного станка 1М95 характеризуется расположением на общем основании двух самостоятельных приводов – для выполнения токарно-фрезерных и сверлильных переходов. Крутящий момент для выполнения этих операций обеспечивают отдельные электродвигатели. Поэтому станок называется комбинированным.

Корпус изготавливался из чугунного литья, поэтому имеет сложную коробчатую конфигурацию. Внутренние полости станины усилены поперечными рёбрами жёсткости, которые повышают устойчивость токарного станка 1М95 при переключении режимов работы и уменьшают прогиб станины при эксплуатационных нагрузках.

В верхней части корпуса размещены две призматических направляющих. По передней производится передвижение каретки с рабочим инструментом, по тыльной двигается задняя бабка токарного станка 1М95. Внутри пустотелых тумб смонтированы электродвигатели для работы токарно-фрезерного узла и для управления сверлильной головкой. Кроме двигателя главного движения, в левой тумбе размещён также привод управления коробкой скоростей.

Посредством клиноременной передачи движение передаётся к коробке скоростей. В данном узле предусмотрен фрикционно-механический узел, который посредством блока шестерён распределяет движение к нужной цепи подач, одновременно управляя и движением шпинделя. Управляющий электродвигатель – реверсного типа, что позволяет получать по 6 разных скоростей движения шпинделя соответственно в прямом и обратном направлениях.

Для передачи вращающего момента в коробке подач имеются соосно установленные шестерни, которые имеют различные значения передаточных чисел. При соединении с нужной парой шестерён производится переключение привода на ту или иную скорость вращения. Это используется при настройке токарного станка 1М95 для выполнения резьбонарезных, токарных или фрезерно-долбёжных переходах металлообработки.

В левой тумбе корпуса установлена также система привода сверлильной головки токарного станка 1М95. От электродвигателя крутящий момент через клиноременную передачу и жёсткую кулачковую муфту передаётся на червячную головку.

Управление системами включения достигается применением раздельных фрикционных муфт. С их помощью выполняется:

- Перемещение суппорта токарного станка 1М95 в двух, взаимно перпендикулярных направлениях;

- Автоматическое отключение приводов в случае возникновения перегрузки по крутящему моменту;

- Включение механизма главного движения сверлильной головки.

Движения остальных производятся вручную или переключением соответствующих рукояток, которые располагаются на панели управления токарным станком 1М95.

Управление и подачи токарного станка 1М95, видео

Габариты

Токарный станок 1М95 имеет следующие габаритные размеры: Общие габариты станка (длина×ширина×высота), мм — 2750×1255×1670, максимальные рабочие размеры стола (длина×ширина), мм — 700×280.

Расположение органов управления и их перечень

Система управления токарным станок 1М95 включает автоматическую настройку режимов резания, контроль перемещения рабочего инструмента при металлообработке, контроль за работой системы смазки. Сюда же входят механические датчики перегрузки, отключающие станок от электропитания.

Органы управления расположены в следующих зонах. В верхней части левой тумбы корпуса размещаются рукоятки для фиксации и перемещения ходового винта, сверлильного стола, наладки и включения механизма подач и коробки скоростей.

В центральной части корпуса, на суппорте, имеются рукоятки, предназначенные для настройки числа оборотов шпинделя и/или числа ходов долбёжного приспособления. Там же располагаются рукоятки включения фрикционных муфт, маховички для ручного перемещения подвижных узлов, кнопки, управляющие работой смазочной станции.

В правой тумбе установлены: регулировочные винты натяжения ремней клиноременной передачи, ручки реверсного управления электродвигателями, рукоятки, изменяющие скорость движения шпинделя.

В отдельных коробках, которые расположены в нижней части правой и левой тумб, смонтированы элементы системы электроуправления токарным станком 1М95. Провода заземления проложены по тыльной части корпуса.

Назначение и устройство, технические характеристики токарного станка 1А62

Токарный станок 1А62, относится к универсальному оборудованию и производится известной фирмой «Красный Пролетарий» с 1949 года. 1А62 заменил модели ДиП и оснащает теперь фабрики.

Назначение и область применения

Благодаря своей универсально, токарные станки 1А62 можно использовать в выполнении заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию. И нарезать резьбу разного вида – метрическую, дюймовую, модульную и питчевую.

Опытные работники различают токарные станки по одному лишь фоту, но более полную информацию о станке можно узнать, посмотрев на цифры в названии.

- «1» – обозначение группы, в которую входит токарный станок.

- «А» – обозначение поколения станка.

- «6» – обозначение принадлежности к винторезной группе.

- «2» – данная цифра позволяет поделиться высотой центра (над станиной), для этого станка 22 см.

Отличительно от других станков, 1А62 имеет расширенный функционал и улучшенные характеристики.

А главными улучшениями можно назвать:

- Увеличение скорости шпиндельного узла до 1200 об/мин, плюс возможность выбора из двадцати одной скорости вращения по прямой и двенадцать по обратной.

- Установка более мощного двигателя на семь киловатт.

- Главный привод станка использует надежное клиновое оборудование.

- Фрикционная муфта агрегата имеет усиленную конструкцию.

- Установка надежного роликового подшипника в шпиндельном узле.

- Для предотвращения самопроизвольного отсоединения патронов от шпиндельного узла, что происходит во время прекращения вращательных движений в двигателе, предусмотрено наличие специальной канавки, дабы разместить предохранители.

- Точную резьбу гарантирует коробка передач с прямым включением работы ходового винта.

- Лицевая часть фартука станка располагает лимб, который отвечает за проведение продольной подачи через суппорт.

- Имеет усиленную заднюю бабку.

- Усовершенствованная конструкция резцедержателя позволяет повернуть его в любую сторону, с любым углом не за действуя вторую руку.

- Станок имеет улучшенную систему охлаждения, с электрическим насосом и резервуаром, находящимся сзади устройства.

- Установка люнет возможна, чтобы достичь требуемую жесткость при использовании длинных деталей на токарном станке 1А62.

Технические возможности

Токарный станок отвечает стандартам категории «H», можно выделить основные технические характеристики устройства:

- Идет с максимальным диаметром для заготовок – на суппорте -21 см, над станиной 40 см.

- С максимальной длиной заготовок, которая может обрабатываться на токарно-винторезном станке в 75, 100 и 150 см.

- С максимально доступной массой для обработки заготовок, при обработке в патроне – 500 кг, при обработке с использованием центра – 1500 кг.

Параметры

Станок 1А62 идет со следующими рабочими параметрами:

- С расстоянием между центрами – 75, 100 и 150 см.

- С наибольшим диаметром точения на станине – 40 см.

- С наибольшим диаметров точения на суппорте – 21 см.

- С наибольшим диаметром обрабатывания прутка – 3.6 см.

- С наибольшей длиной точения – 65, 90 и 140 см.

- С отверстием в шпиндере – 3,8 см.

- С конусом Морзе 5.

- С рабочими скоростями в количестве — 21 шт.

- С рабочими обратными скоростями – 12 шт.

- С продольными и поперечными подачами в количестве – 35 шт.

- Модульные резьбы – 10.

- С мощностью электродвигателя в 7 киловатт.

- С числом оборотов шкива – 730 в минуту.

- С величиной модульной резьбы – 3.

Габарит рабочего пространства

Габаритные размеры станка предполагают:

- Высоту – 121 см.

- С площадью устройства при РМЦ 750 – 251 на 158 см.

- С площадью устройства при РМЦ 1000 – 265 на 158 см.

- С площадью устройства при РМЦ 1500 – 317 на 158 см.

- Весит станок, не считая электрооборудование при РМЦ 750 – 2, 045 тонн.

- Масса при РМЦ 1000, не считая электрооборудование – 2,105 тонн.

- Весит станок, не считая электрооборудование при РМЦ 1500 – 2, 370 тонн.

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок. И кнопки, отвечающей за пуск двигателя.

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги.

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

Кинематическая схема

Электрическая схема

Рекомендации по эксплуатации оборудования

Для того, чтобы работать на агрегате было эффективно, а производимые детали отличались высоким качеством и соответствовали параметрам, следует правильно настроить станок.

Установка происходит на специально подготовленной платформе, которая сможет заглушить вибрации от нагрузки и выдержать массу станка.

Окончательная настройка режимов работы и правила использования указаны в инструкции, идущей в комплекте со станком. Основываясь, на опыте работников с такими типами оборудования, сопроводительная документация дает четкий порядок действий и инструкцию по эксплуатации агрегата.

Проверка масла

Затем, необходимо произвести запуск шпинделя на максимальном числе оборотов. Такой способ, поможет проверить падает уровень масла выше нормы или нет, процедуру рекомендуется проводить на холостом ходу.

Модель станков 1А62, уже давно используется в промышленном производстве и хорошо зарекомендовала себя, благодаря обновленной системе работы и объемному функционалу.

Достоинства и недостатки универсального токарно-винторезного станка 1615, технические характеристики

Специальная обработка металлов резанием широко используется на большинстве крупных промышленных предприятий, а также при мелком цеховом производстве. Этот способ изготовления деталей реализуется посредством особых металлообрабатывающих станков, называемых токарными. В этом обзоре мы познакомимся с одним из представителей этого класса токарным станком 1616.

Универсальные токарный станок 1616 хорошо известны не только в нашей стране, но и в ближайшем зарубежье. Очень надежный и удачный образец станочного оборудования за десятилетия эксплуатации доказал свою эффективность в самых различных производственных областях.

Базовая модель этого станка прошла несколько этапов модернизации, на каждом из которых ее характеристики заметно улучшались. Рассматриваемое оборудование, помимо расточки деталей, также позволяет нарезать резьбы всевозможного типа (метрические, дюймовые и т. п.).

История появления модели

Производство токарного станка 1616 было освоено на Средне-Волжском заводе СВСЗ, основанном в далеком 1876 году. К их серийному выпуску специалисты предприятия приступили спустя половину столетия – в январе 1926 года.

Предшественником 1615 был первый выпущенный предприятием токарно-винторезный станок модели ТВ-155В. А уже к 1934 году на заводе было разработано и внедрено в производство оригинальное изделие марки СП-162 с большим числом скоростей и широким диапазоном оборотов шпинделя.

В качестве приводного механизма на этих моделях применялся отечественный электродвигатель с рабочей мощностью 1,5 кВт, специально разработанный по индивидуальному проекту. К выпуску интересующей нас модели (1615) завод приступил во время второй мировой войны. Спустя какое-то время станок успешно модернизирован, после чего рабочая скорость шпинделя была доведена до 1000 об/мин.

Через несколько лет после окончания войны (в 1949 году) в серию была запущена еще одна модернизированная модель под заводским обозначением «1616». В последующие годы она была усовершенствована до модельной серии 16Б16. С 90-х годов двадцатого столетия завод выпускает токарные станки, продаваемые под торговой маркой «SAMAT».

Детальное описание

Основа корпуса токарного станка 1615 – станина, на которой устанавливаются следующие рабочие механизмы:

- Бабки (передняя и задняя).

- Подвижный суппорт.

- Фартук.

- Коробки рабочей подачи и скоростей.

Кроме того, в состав рассматриваемого оборудования входят шпиндель и приводной движок (трехфазный электродвигатель на 380 Вольт).

Станина токарного станка 1616 изготовлена из чугуна и имеет диагонально расположенные ребра жесткости, усиленные двумя направляющими (передней и задней). Первая применяется для перемещения суппорта, а вторая – для поступательного движения задней бабки. Основание токарного станка 1616 посредством усиленных болтов крепится к «мощным» чугунным тумбам.

Рабочие габарита токарного станка 1616 определяются исходя из размеров его станины. Его основные параметры в миллиметрах представлены ниже:

- Длина станины – 1960 мм.

- Ее ширина – 880 мм.

- Высота токарного станка 1616 – 1235 мм.

Вес описываемого образца станочного оборудования составляет 850 кг.

Расположение органов управления

С расположением рабочих органов управления токарным станком 1616 можно ознакомиться на приведенном ниже фото:

В их состав входят несколько типов рукояток и маховиков, выполняющих следующие рабочие функции:

- Включение или выключение фрикционных муфт.

- Выставление скорости перемещения шпинделя.

- Установки его оборотов и кратных множителей для каждого режима.

- Изменение направления рабочей подачи.

- Выставление параметров резьбы.

- Включение ходового винта.

- Запуск поперечной/продольной подачи суппорта (ручной, в том числе).

- Фиксация пиноли задней бабки и т. п.

К органам управления токарного станка 1616 относятся маховик для ручного перемещения каретки и суппорта, а также гайка для крепления задней бабки и винт для поперечного перемещения ее корпуса. В качестве приводного механизма используется один трехфазный асинхронный электродвигатель. Вращающий момент от него передается исполнительным механизмом с помощью 2-х клинообразных ремней и редуктора, размещенного в левой тумбе станины.

Технические характеристики

Длинна, ширина, высота указаны в миллиметрах

Кинематическая схема

Электрическая схема

Преимущества и недостатки

К преимуществам приобретения и эксплуатации металлорежущего токарного станка 1616 относят жесткость и прочность станины, а также четкую работу всех имеющихся на нем органов управления. Плюсом оборудования этого класса считается удобная конструкция патрона, позволяющего размещать дисковые заготовки диаметром до 320 мм. Многих пользователей привлекает оригинальность конструкции, которую при желании можно отнести к стилю «ретро».

Помимо основных коробка подач токарного станка 1616 позволяет проводить вспомогательные операции. Расширение функционала обеспечивается возможностью нарезания резьбы без применения комплекта сменных шестерен. Для подготовки точной резьбы ходовой винт включается напрямую (не через коробку подач). Ее механизм позволят нарезать через ходовой винт следующие типы резьбы:

- Метрическую с шагом в диапазоне от 0,5 до 12 мм.

- Дюймовую с количеством ниток от 1,75 до 60.

- Модульную с шагом от 0,5 до 6.

Недостатки этого образца расточного оборудования проявляются в применение для фиксации шпинделя недостаточно надежных втулок (по отзывам пользователей они часто выходят из строя). Кроме того, к минусам токарного станка 1616 относят слабые направляющие и сложность его приобретения (в свободной продаже их найти практически невозможно). Самый большой недостаток этих образцов – отсутствие на рынке запасных частей к ним.

Сферы применения

Токарный станок 1615 разработан специально для обработки относительно небольших деталей с применением быстрорежущего и твердосплавного инструмента. Его функционал позволяет обрабатывать не только металлические заготовки, но и детали из других материалов. Возможности представляемого оборудования расширены за счет дополнительных функций, таких, например, как нарезка метрической, дюймовой, а также модульной резьбы.

В зависимости от технических характеристик и параметров конкретной модели токарно-винторезные станки 1615 применяются в домашних условиях для штучного изготовления. Также допускается эксплуатировать их на промышленных предприятиях с целью серийного производства.

Инструкция по пользованию

Инструкция по пользованию токарного станка 1616 включает в себя подготовительные процедуры и основную (рабочую) часть. Рассмотрим каждую из них более подробно.

Подготовка рабочего места и инструмента

Перед началом работы на токарно-сверлильном станке потребуется подготовить рабочее место (т. е. создать условия для безопасного их проведения). Для этого потребуется:

- убрать из рабочей зоны все мешающие предметы и крупный мусор;

- выставить приборы местного освещения таким образом, что света было достаточно и чтобы он не слепил глаза;

- провести визуальный осмотр токарного станка 1616 на предмет отсутствия на нем неисправных узлов и агрегатов;

- проверить наличие ограждений у вращающихся частей и индивидуальных средств, защищающих глаза от стружки;

- убедиться, что крепящий заготовки инструмент не имеет трещин и надломов;

- визуально обследовать электрику токарного станка 1616 на предмет отсутствия неполадок;

- проверить наличие заземляющей шины.

Кроме того, потребуется подготовить весь нужный для обработки детали инструмент (включая режущий и измерительный), специальную оснастку и приспособления для удаления стружки. Особое внимание уделяется проверке правильности заточки резцов и исправности всего вспомогательного инструментального комплекта.

Основные рабочие операции

Прежде чем приступать к выполнению очередного задания – следует убедиться в исправности подножной решетки. В случае обнаружения каких-либо неполадок в ней приступать к работе запрещено. Также необходимо проверить качество смазки токарного станка 1616, которая должна быть свежей и равномерно распределяться по рабочим полостям механизмов.

Непосредственно перед включением токарного станка 1616 следует убедиться, что его пуск не угрожает никому из присутствующих в помещении людей.

После включения оборудования потребуется проверить его работоспособность на холостом ходу. Для этого нужно проделать следующее:

- убедиться в исправности всех органов управления (включая механизмы подачи, останова и т. п.);

- проверить работоспособность рычагов включения подач и переключения режимов работы;

- убедиться в том, что исключена возможность самопроизвольного переключения с холостого хода на рабочий.

При обнаружении хотя бы одной из перечисленных неисправностей до их устранения к работе по расточке деталей приступать не разрешается.

Гарантии и ремонт своими руками

На все оборудование этого класса обязательно предоставлялась гарантия сроком на 12 месяцев с момента приобретения и начала эксплуатации. На протяжении всего этого времени завод-изготовитель гарантировал его обслуживание и ремонт в случае поломки каких-либо узлов.

Кроме того, в случае необходимости пользователь мог приобрести на заводе все необходимые комплектующие изделия и запасные части (узлы и агрегаты, в том числе). После ремонта своими силами предприятие, изготавливающее образцы станков 1615, снимало с себя ответственность за работоспособность оборудования, а гарантийные обязательства теряли свою силу.

Документация

Цена в полной комплектации

Сегодня приобрести токарные станки серии 1615 можно только с рук, поскольку их серийное производство давно прекращено. Средняя стоимость такого образца оборудования на продающих сервисах составляет от 25 до 85 тыс. рублей (в зависимости от состояния).

Читайте также: