Точечная сварка цветных металлов и сплавов

Цветные металлы и сплавы по своим физико-химическим свойствам резко отличаются от сталей, что необходимо учитывать при выборе вида сварки и технологии. По химической активности, температурам кипения и плавления, теплопроводности, плотности, механическим характеристикам, от которых зависит свариваемость, цветные металлы можно разделить на группы: легкие (алюминий, магний, бериллий); активные и тугоплавкие (титан, цирконий, ниобий, молибден, тантал, хром); тяжелые (медь, никель); драгоценные (золото, серебро, платина).

Специфика физико-химических свойств цветных металлов определяет особенности их поведения в условиях разных видов обработки, в первую очередь при сварке. Температуры плавления и кипения цветных металлов относительно невысокие, поэтому при сварке легко получить перегрев и даже испарение металла. Если сваривают сплав металлов, то перегрев и испарение его составляющих может привести к образованию пор и изменению состава сплава.

Способность цветных металлов и их сплавов легко окисляться с образованием тугоплавких оксидов значительно затрудняет процесс сварки, загрязняет сварочную ванну оксидами, снижает физико-механические свойства сварного шва. Ухудшению качества сварного соединения способствует также повышенная способность расплавленного металла (сплава) поглощать газы (кислород, азот, водород), что приводит к пористости металла шва.

Большая теплоемкость и высокая теплопроводность цветных металлов и их сплавов вызывают необходимость повышения теплового режима сварки и предварительного нагрева изделия перед сваркой. Сравнительно большие коэффициенты линейного расширения и большая литейная усадка приводят к возникновению значительных внутренних напряжений, деформаций и к образованию трещин в металле шва и околошовной зоны. Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести даже к непредвиденному разрушению изделия. Для выполнения качественного сварного соединения принимают различные технологические меры, учитывающие особенности каждого металла (сплава).

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

УДАЛЕНИЕ ПОМАРОК ОТ ЦВЕТНЫХ КАРАНДАШЕЙ

УДАЛЕНИЕ ПОМАРОК ОТ ЦВЕТНЫХ КАРАНДАШЕЙ Марки, снятые с вырезок, особенно с вырезок из сопроводительных извещений к посылкам, часто носят следы пометок, сделанных цветными карандашами, грифелями и т. д. Очистка их может производиться скипидарным мылом, которое, однако, на

Газы для проведения сварки и резки металлов

Газы для проведения сварки и резки металлов Кислород при газовой сварке способствует интенсивному горению горючих газов и получению высокотемпературного пламени. При горении газов в воздухе температура пламени значительно ниже, чем при горении в кислороде. При газовой

Глава 16 Технология производства сварки цветных металлов и их сплавов

Глава 16 Технология производства сварки цветных металлов и их сплавов Особенности сварки цветных металлов Цветные металлы и сплавы по своим физико-химическим свойствам резко отличаются от сталей, что необходимо учитывать при выборе вида сварки и технологии. По

Что такое точечная сварка. Принцип работы и особенности

Уже более 150 лет людям известен способ соединения металлов, называемый точечной сваркой. Этот способ позволил автоматизировать и сделать массовым производство автомобилей, сельскохозяйственной техники, самолетов и тысяч наименований бытовой продукции. Благодаря относительно простому принципу действия, точечная сварка приходит и в быт обычных мастеров-любителей, автослесарей, жестянщиков.

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

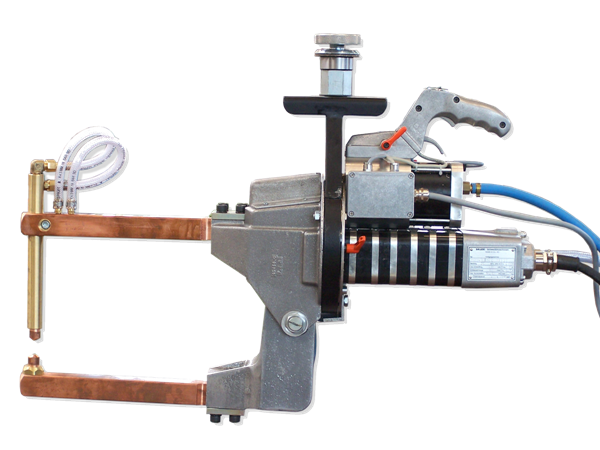

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;

- производстве сварных арматурных каркасов для монолитных плит;

- производстве корпусов, деталей товаров народного потребления.

Преимущества и недостатки

Среди основных преимуществ точечной сварки особо выделяются:

- прочность соединения;

- технологичность;

- экономичность;

- возможность соединения как толстых, так и ультратонких деталей;

- возможность автоматизации и роботизации сварочного процесса;

- высокая культура производства и экологичность;

- универсальность в материалах и возможность масштабирования.

Среди недостатков можно выделить:

- сложность диагностики сварного соединения;

- требования к чистоте металлов при сварке;

- сложность настройки аппаратуры.

Оборудование и материалы для точечной сварки

Чтобы варить точками необходимы:

- аппарат для точечной сварки;

- свариваемые зачищенные детали;

- для защиты деталей от коррозии можно применять токопроводящий грунт или мастику.

Техника безопасности при точечной сварке

Главное при использовании аппаратов точечной сварки — соблюдение правил электробезопасности. При эксплуатации техники не должно быть оголенных контактов, нарушений изоляции кабелей. Все контакты при подключении аппарата к сети должны соответствовать номинальным параметрам, обязательно применение дифавтоматов и заземления.

При удерживании металлов используйте диэлектрические перчатки, рукоять клещей должна быть надежно заизолирована.

Средства защиты

Стандартный набор сварщика вполне подойдет для работы с точечной сваркой. Плотная роба, хлопчатобумажные или спилковые перчатки, прозрачный щиток или очки, респиратор или вытяжка — вот весь набор средств защиты.

Меры безопасности

Всегда проверяйте оборудование перед началом работ! Детали корпуса должны быть надежно заземлены, ручки и держаки — заизолированы.

Обслуживание и перенастройка аппарата производится в выключенном состоянии.

Педаль или кнопка управления должна находиться в удобном месте.

Сварщик должен прочно держать заготовку или инструмент, твердо и устойчиво стоять.

Технология и процесс точечной сварки

В зависимости от толщины металлов, их вида, условий технология сварки может отличаться деталями. Но в целом порядок работ одинаков.

Точечная варка происходит в несколько этапов:

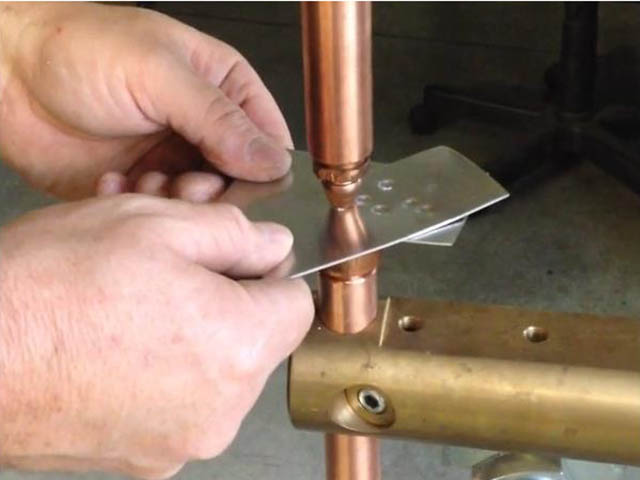

- Подготовка поверхностей. Они должны быть очищены от непроводящих ток лакокрасочных материалов и окислов, а также без напряжения плотно присоединяться.

- Сжимание деталей. Для этого привод клещей прочно сжимает поверхности, они частично деформируются. Это нужно для возникновения участков проведения тока именно между контактами клещей.

- Нагрев деталей электрическим импульсом. Чем толще детали, тем дольше приходится держать нагрев. Импульс может быть как постоянный, так и с регулируемой силой тока, переменный.

- В автоматических станках есть этап ослабления давления на детали — это нужно для предотвращения выдавливания металла из расплавленного ядра. В ручных механических клещах этот этап пропускается.

- Ток выключается. На глаз момент выключения тока можно определить по нагреву области между электродами — как только металл начинает краснеть, ток отпускается.

- Прижим или проковка во время остывания металла. Нужны для формирования прочной кристаллической структуры сварной точки.

- Деталь готова.

В зависимости от вида металлов применяются различные настройки. Качество соединения зависит от технологии сварки, типа импульса, режимов сжатия деталей.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Обозначения точечной сварки на чертежах по ГОСТ

Порядок в производстве обеспечивается правильной технической документацией. Точечная сварка имеет свое обозначение на чертеже, которое дополняется специальным буквенным кодом. На лицевой плоскости обозначаются контуры свариваемой области, и крестами места точек. На боковом разрезе точка сварки выглядит как состыкованные заштрихованные плоскости.

Покупать или сделать своими руками?

Несмотря на распространенность технологии, стоимость профессионального оборудования довольно высока. Поэтому среди домашних мастеров ходят схемы самостоятельного изготовления устройства для точечной сварки из простейшего трансформатора и механических клещей. Сделать своими руками можно как мощный аппарат для соединения 4-5 мм металла, так и ювелирный прибор, способный помочь радиомеханику. Ручная работа в гараже не требует дорогого оборудования.

Такой аппарат вполне способен варить неответственные стыки. Если же от прочности сварки зависит жизнь человека (например, кузовной ремонт), лучше приобрести заводское устройство машинной точечной сварки с пневматическим приводом клещей и настраиваемым контроллером или применить другие виды сварки.

Качество изготовления заводских аппаратов выше, они рассчитаны под конкретные задачи, прочность соединений выше, присутствует техника безопасности. Эти аппараты позволяют варить много, и настроены на работу на производствах.

Что такое контактная сварка

Контактная (или электроконтактная) сварка – один из распространенных типов сварки, чаще всего применяемый для скрепления тонких металлических листов или небольших однотипных деталей. При этом способе происходит кратковременный нагрев соединяемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне контакта, в результате чего образуется сварной шов. Благодаря своей простоте, высокой производительности и малым затратам на расходные материалы такой метод часто используется на производстве.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

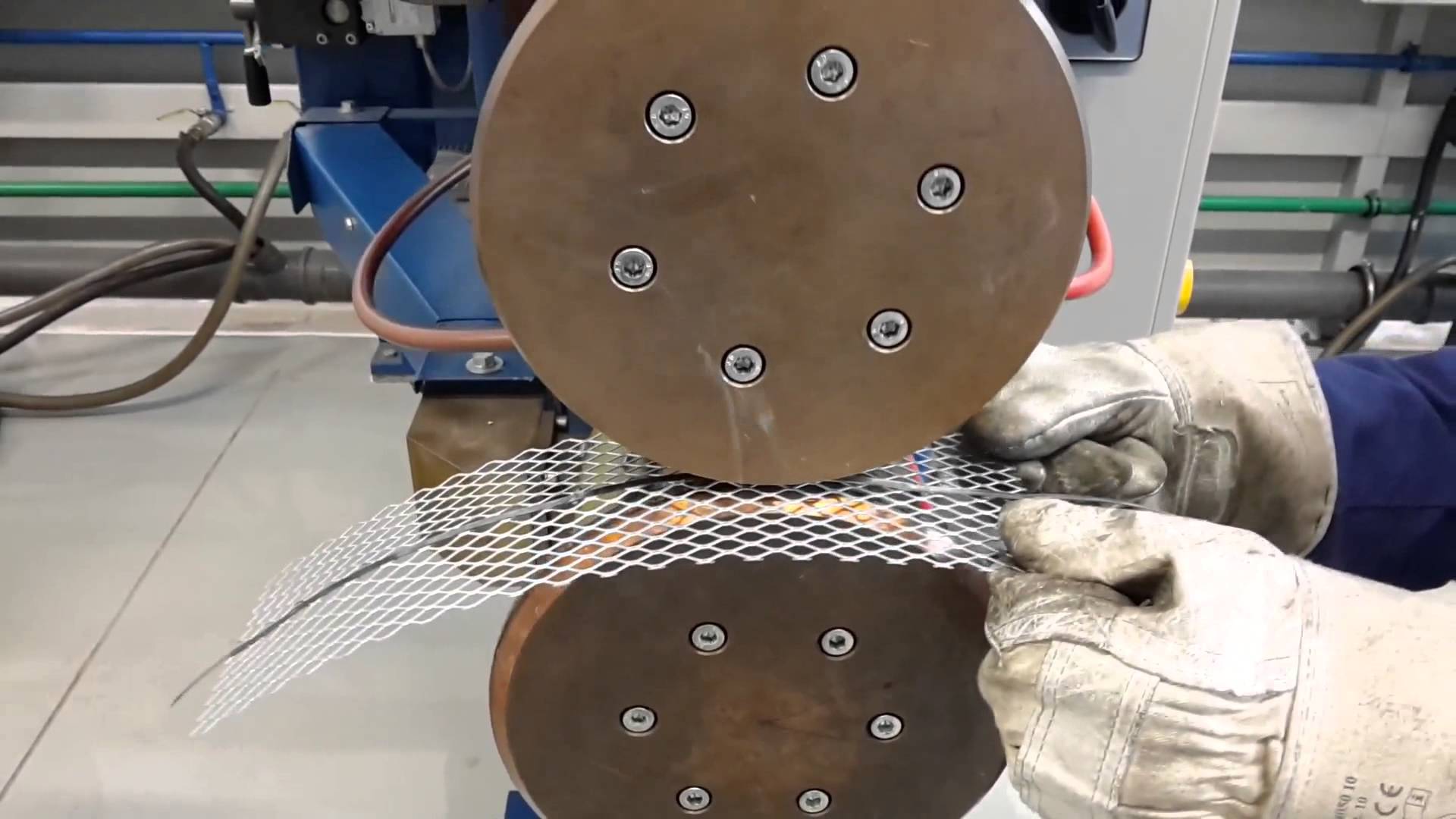

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

Виды контактной сварки

Существует несколько видов контактной сварки – точечная, рельефная, шовная и стыковая, каждый из которых имеет свою область применения.

Точечная сварка

Точечная контактная сварка – наиболее популярный метод, который применяется как на производстве, так и в домашних условиях, для соединения небольших деталей или металлических листов толщиной менее 4-5 мм. При этом методе скрепляемые поверхности располагают немного внахлест, зажав их между двумя конусообразными медными электродами. Металл размягчается лишь непосредственно в месте соприкосновения с электродами, образуя сварную точку, диаметр которой составляет несколько миллиметров.

Точечная сварка бывает одно- и двусторонней, причем прочность соединения у одностороннего способа ниже, однако он дает возможность создавать сразу несколько сварных точек. По такому принципу работают многоточечные аппараты.

Есть два режима для обработки металла таким способом: мягкий и жесткий. Мягкий режим удобен для соединения изделий из закаленной стали. При нем через обрабатываемые детали пропускается электрический импульс относительно малой силы тока и большой продолжительности (от 0,5 секунды до нескольких секунд). Нагрев при этом более плавный, а мощность – ниже. Такой аппарат удобно использовать на дому.

При обработке в жестком режиме сила тока, как и сила сжатия сварочных клещей – больше, чем в предыдущем случае, длительность импульса составляет десятые или сотые доли секунд (в зависимости от толщины соединяемых поверхностей). Подобный режим чаще применяется на производстве, ввиду высокой производительности (затраты времени на обработку одной сварочной точки очень малы). С его помощью соединяют заготовки из сплавов с цветными металлами (медью, алюминием), из высоколегированной стали, а также металлические листы разной толщины.

Рельефная сварка

Рельефной контактной сваркой называют разновидность точечного метода, при которой на соединяемых деталях предварительно штампуют выступы, или рельефы. Форма рельефов может быть различной, и от нее зависит как размер, так и прочность сварочной точки.

Способ заключается в том, что детали зажимают между двумя плоскими электродами, на которые затем подают ток. Металл нагревается только в местах соприкосновения заготовок, а именно – на выступах. Так как рельефы можно подготовить заранее, это обеспечит высокую производительность: за короткое время будет обработано большое количество сварных точек.

Другое достоинство метода – долгий срок службы электродов, которые медленно изнашиваются благодаря своей форме, имеющей большую контактную поверхность. Основной недостаток – то, что для рельефной контактной сварки требуются аппараты большой мощности.

Шовная сварка

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска. В результате образуется шов, состоящий из множества отдельных сварных точек. Такой шов может быть как непрерывным, так и прерывистым. Все зависит от того, как именно подается ток на электроды – постоянно или короткими импульсами.

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска

При непрерывной шовной сварке ролики быстро изнашиваются, так как подача тока на них идет без перерыва. Заготовки могут перегреваться в месте соединения. Если поверхности плохо зачищены, имеют неодинаковую толщину или изготовлены из разных сплавов, шов получится непрочным. Такой метод сварки используется только для изделий из малоуглеродистой стали, толщиной до миллиметра.

Отличие прерывистой шовной сварки от предыдущего способа в том, что на ролики подаются электрические импульсы, создающие отдельные сварные точки. Как и при непрерывной сварке, заготовки прокатываются плавно, давление в области шва – постоянно, что обеспечивает меньший износ электродов.

Для сплавов с алюминием применяют третий способ – пошаговую шовную сварку, которая сочетает импульсную подачу тока с прерывистым перемещением заготовок. Ток на электроды подается только тогда, когда они останавливаются.

Среди всех способов соединения заготовок именно роликовая сварка дает наиболее герметичный шов. Ввиду этого ее применяют для изготовления различных труб, резервуаров или баков.

Стыковая сварка

В отличие от точечной, стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами. Существуют две разновидности этого способа – сварка сопротивлением и сварка оплавлением.

Стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами

При сварке сопротивлением детали сначала плотно прижимают друг к другу, а затем через место их контакта пропускают ток. Когда область шва нагревается до размягчения, ток выключают и продолжают сжимать заготовки, осуществляя таким образом их осадку. Обработка прекращается тогда, когда шов затвердеет. Свариваемые поверхности должны быть идеально подогнаны и зачищены, не иметь неровностей, зазоров – это сделает шов непрочным, и трудно будет обеспечить его высокое качество. Сварку сопротивлением применяют для изделий из медных и алюминиевых сплавов, а также из низкоуглеродистой стали.

При сварке оплавлением область стыковки деталей разогревают электрическим током, после чего медленно сближают заготовки до полного их соединения и производят осадку. Такой метод хорош, если необходима сварка металлических листов из разных сплавов. Его плюс – быстрота и высокая производительность, минус – потери металла, который может частично разбрызгиваться или сгорать, будучи расплавленным.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

- Для работы при высокой температуре (около 500 градусов по Цельсию) и непрерывной подаче тока – такие электроды изготавливают из бронзы с добавлением никеля, кремния, циркония или хрома;

- Для работы при температуре до 300 градусов, сварки цветных сплавов, низколегированных сталей применяются сплавы МС (легированные серебром) и МК;

- Для работы при малых (до 200 градусов по Цельсию) температурах подходят сплавы бронзы с хромом и кадмием.

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу. Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Обозначение контактной сварки на чертеже

Обозначение на чертеже видимого сварного шва, вне зависимости от способа сварки, выполняется сплошной основной линией, невидимого – штриховой линией. Видимая сварная точка отмечается знаком «+», выполненным сплошными основными линиями, невидимая – не отмечается никак. От изображения шва или точки, если они видимы, проводят выносную линию, которая заканчивается односторонней стрелкой.

Виды и особенности сварки цветных металлов и сплавов

При самостоятельной сварке цветных металлов необходимо знать особенности сплавов. Сложно сделать качественный шов на бытовом оборудовании, необходимо использовать тугоплавкие электроды, защитную атмосферу.

Особенности сварки цветных металлов

В процессе фазового перехода легкие компоненты улетучиваются, выгорают, это пагубно сказывается на состоянии шва. Он растрескивается. Тугоплавкие окислы – еще одна проблема. Иногда необходимо увеличить рабочий ток, чтобы пробить оксид. При сварке цветных металлов и сплавов нередко расплав становится слишком текучим, необходимо изолировать ванну расплава. Для некоторых сплавов необходимо ограничить не только контакт с кислородом, но и другими компонентами воздуха. Азот в качестве защитной атмосферы для некоторых сплавов не годится.

Технология сварки цветных металлов

Подготовительный этап заключается в удалении жирных пятен, очищении деталей от грязи. Окислы зачищают до блеска, свариваемые поверхности протравливают перед работой. На толстых деталях формируют кромки. Сварку цветных металлов и их сплавов проводят в нижнем положении, некоторые расплавы по текучести напоминают ртуть. Выбор электродов, режима работы зависит от химического состава сплава. При выборе сварочного аппарата необходимо правильно оценивать свариваемость сплава, учитывать температуру плавления, толщину заготовки.

Алюминиевые сплавы

Дюрали, силумин, авмель и другие сплавы на основе алюминия сильно различаются по свариваемости. Электродугой алюминий сваривают плавящимися и неплавящимися электродами, используют оборудование, генерирующее постоянный ток. Контакты подключают в обратной полярности. Рекомендуется предварительный прогрев заготовок:

- толщиной до 8 мм – до 200°С;

- свыше 8 мм – до 400°С.

Сваривают алюминий на токах до 200 А при толщине листа до 4 мм без предварительной разделки кромок. У заготовок свыше 4 мм края стачивают под углом, варят на токах, в 35-40 раз больше толщины заготовки (до 160 А). Газовую среду используют высококлассную, чтобы облако не смещалось с рабочей зоны в процессе образования и застывания шва. Расстояние между прихватками делают с учетом толщины заготовки:

Толщина заготовки, мм

Интервал между прихватками, мм

Тугоплавкий или угольный электрод, разжигающий электродугу, держат под прямым углом к присадке, чтобы исключить непровары корня шва.

Медь и ее сплавы

Медные сплавы, латуни, бронзы сваривают несколькими способами:

- электродуговой сваркой в атмосфере азота;

- ручной, полуавтоматической, автоматической аргоновой;

- электронно-лучевой, создающей высокую температуру в ограниченной зоне.

При сварке цветных металлов толщиной до 2 мм нужен постоянный ток обратной полярности. В качестве присадки используют наплавочную проволоку с большим содержанием раскислителей. Толщину подбирают под размер свариваемых заготовок. Минимальный диаметр присадки – 1,5 мм, максимальный – 8 мм. Сварку меди и цветных сплавов с высоким ее содержанием, проводят:

- ручным электродуговым методом током прямой полярности, варят металл короткой дугой, длиной от 35 до 40 мм, чтобы сократить разбрызгивание металла (рекомендуется избегать поперечных движений электродом);

- в атмосфере аргона током обратной полярности; если сплав плавится до 400°С, бронзовая проволока укладывается в стык с большой скоростью, чтобы не перегревались заготовки.

В качестве флюса используют буру или смесь буры с борной кислотой, поваренной солью, метилборатом.

Никелевые сплавы

Цветные сплавы на основе никеля отличаются высокой вязкостью, пластичностью. Детали из никеля плавятся при 700–1000°С, процесс сопровождается насыщением сплавов газами, шов становится пористым, непрочным. Хотя никель устойчив к коррозии. При аргонодуговой сварке подбирают электроды с ниобием, кремнием, алюминием. В расплаве также желательно присутствие марганца, магния. Свариваемость металла повышается, образуется прочное соединение.

Для работы с никелевыми сплавами нужны сварочные аппараты, выдающие постоянный рабочий ток. Сварка никелевых цветных заготовок производится на токе обратной полярности, чтобы защитный газ ионизировался, электродуга становится стабильнее. При обратной полярности заготовка нагревается меньше, чем электрод. Это особенно актуально для заготовок небольшой толщины. Регулируя потенциал тока, можно уменьшить температуру заготовки.

Обработка титана

Титан в расплавленном состоянии бурно реагирует с тремя компонентами воздуха: кислородом, водородом, азотом. Необходимо снизить их содержание в защитной атмосфере до минимума. Газ должен быть качественным, если нужен надежный шов. Он должен остывать в защитной атмосфере, чтобы не образовывались трещины. Для сварки титана в промышленных объемах используются герметичные камеры. При ручной сварке необходимо экранировать рабочую зону, чтобы облако инертного газа не смещалось со шва, аргон или гелий, смеси должны быть первого или высшего сорта. Защитный газ за счет высокой плотности вытеснит воздух. Используется сварочное оборудование, генерирующее постоянный ток. Сварка цветного металла проводится током прямой полярности. Основная термическая нагрузка концентрируется на поверхности заготовки, корень шва углубляется, дуга поддерживается стабильно, металл меньше разбрызгивается.

Работы с магнием

У магниевых деталей проваривают полностью всю кромку. Для работы с заготовками толще 10 мм, необходимо мощное сварочное оборудование, работающее от трехфазной сети мощностью 380 В, генерирующее переменный высокочастотный ток. В периоды обратной полярности дуга пробивает оксидную пленку, она расплавляется. При работе рекомендуется использовать подкладки с низкой теплопроводностью.

Сварка магния и цветных металлов на его основе производится под атмосферной защитой гелия или аргона, он предохраняет расплав от насыщения азотом, шов не пузырится, на нем не образуется окалина. Подачу газа в рабочую зону начинают до розжига дуги, прекращают через 20 секунд после затухания, когда верхняя часть шва схватится.

Сплавы из свинца

Разница между температурой плавления оксидов и самого свинца более 500°С, свинец становится жидким при 327°С, оксиды нужно прогревать до 888°С. Учитывая повышенную текучесть свинца, приходится экранировать зону расплава сварочной ванночкой. Сверху горячий цветной сплав оберегают флюсы, в состав которых входит стеарин, канифоль. Этими же флюсами смазывают стенки сварочной ванночки, чтобы исключить прилипание к ней свинца.

Сварка разнородных цветных металлов

Сложность процесса заключается в ограниченной взаимной растворимости. При сварке цветных металлов и сплавов между собой используют несколько технологий, обеспечивающих надежность соединения:

- шов формируют, воздействуя на детали импульсным электронным лучом, скорость прогревания заготовок увеличивается, при высокой температуре происходит схватывание деталей;

- при сварке давлением цветной металл разогревается за счет энергии, выделяющейся при пластической деформации структурной решетки, концентрированная тепловая энергия скапливается в зоне контакта, детали не нужно дополнительно прогревать;

- для сварки цветных разнородных цветных металлов используют промежуточный слой, сцепляющийся с заготовками, риск охрупчивания швов снижается;

- в среде аргона проводят автоматическую, ручную и полуавтоматическую сварку разнородных цветных металлов, электрод держат перпендикулярно деталям, чтобы шов был качественным.

Защитный газ снижает степень окисления, насыщения цветного металла азотом и водородом. Высокотемпературные технологии внутреннего воздействия увеличивают скорость сварки. За счет текучести цветных металлов заполняются пустоты, стык проваривается насквозь. При подборе буферного слоя учитывают компонентный состав заготовок, температуру плавления сплавов.

Имея аппарат для аргоновой сварки, можно заниматься ремонтом деталей из цветных металлов самостоятельно. В промышленных условиях применяют передовые технологии, не позволяющие расплавленному металлу реагировать с воздухом.

Точечная контактная электросварка

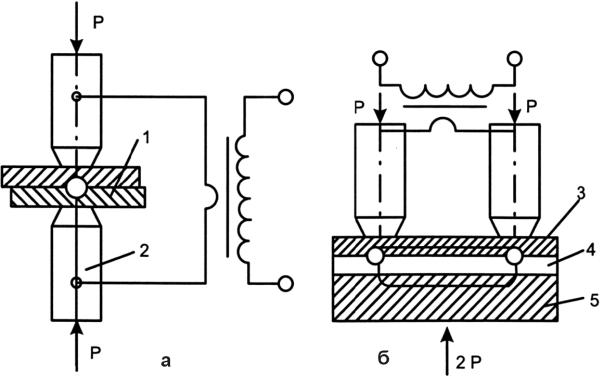

Заготовки соединяют сваркой в отдельных местах, условно называемых точками.

Размеры и структура точки, определяющие прочность соединения, зависят от различных факторов. Форма и размеры контактной поверхности электродов, сила сварочного тока, время его протекания через заготовки, усилия сжатия и состояния поверхностей заготовок – это основные технологические параметры точечной сварки.

При этом способе соединяемые детали внахлестку расположены под сжимающими электродами. К электродам подводится электрический ток. В момент прохождения тока заготовки нагреваются, особенно быстро нагреваются участки, прилегающие к контакту между электродами. При этом металл расплавляется, и под действием сжимающих усилий капля расплавленного металла сплющивается на стыке «деталь-деталь». В момент образования в зоне сварки расплавленного ядра заданных размеров ток выключают. После выключения тока заготовки кратковременно выдерживают между электродами под действием усилия сжатия, в результате чего происходит охлаждение зоны сварки, кристаллизация расплавленного металла и уменьшение усадочной раковины в ядре сварной точки. Электроды оставляют характерный отпечаток в виде точки.

Точечной сваркой можно сваривать листовые заготовки одинаковой или разной толщины, пересекающиеся стержни, листовые заготовки со стержнями или профильными заготовками (уголками, швеллерами, таврами и т. п.).

Рис. 30.

Схема точечной электросварки:

а – схема процесса; б – сечение сварной точки; Р – давление сжатия заготовок

Точечную сварку применяют для соединения заготовок из сталей различных марок, а также из цветных металлов и их сплавов толщиной от сотых долей миллиметра до 35 мм.

Сварка, в зависимости от расположения электродов по отношению к свариваемым заготовкам, может быть двухсторонней и односторонней.

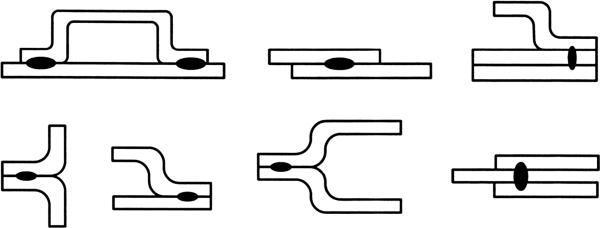

Типы сварных соединений точечной контактной сваркой показаны на рисунке 31.

Точечной сваркой изготавливают штампосварные заготовки – при соединении отдельных штампованных элементов сварными точками, что упрощает процесс изготовления сварных узлов. Точечная сварка широко применяется при производстве автомобилей и в авторемонтных мастерских – при замене элементов кузова.

Рис. 31.

Типы сварных соединений точечной сваркой

Можно выделить рельефную сварку как вид контактной одновременной многоточечной сварки.

Рельефная сварка характерна тем, что на одной из заготовок предварительно изготавливают выступы (рельефы) – круглой, кольцевой, продолговатой или иной формы. Сварку выполняют одновременно по всем рельефам, что обеспечивает высокую производительность процесса.

Контактная аппаратура

Контактная аппаратура Контактная аппаратура – это аппаратура, благодаря которой электрический ток может проходить из одного проводника к другому. К контактной аппаратуре относятся контактор, контактные выпрямитель, датчик, провод и рельс, а также электрический

Холодная точечная сварка (сварка внахлестку)

Холодная точечная сварка (сварка внахлестку) На рисунке 16 представлена схема холодной точечной сварки.Свариваемые детали (1) с тщательно зачищенной поверхностью в месте соединения помещают между пуансонами (2), имеющими выступы (3). При сжатии пуансонов усилием Р выступы

Стыковая контактная электросварка

Стыковая контактная электросварка Различают следующие способы стыковой сварки (рис. 29а):• стыковая сварка сопротивлением;• стыковая сварка оплавлением.Стыковая контактная сварка сопротивлением – разновидность контактной сварки, при которой заготовки,

Шовная (роликовая) контактная электросварка

Шовная (роликовая) контактная электросварка Шовная (роликовая) сварка – разновидность контактной сварки, при которой заготовки соединяют прочно-плотным сварным швом, состоящим из ряда точек, перекрывающих друг друга. Электроды имеют вид роликов (дисков) диаметром – 400

Глава 5 Контактная психотерапия Новиков В. П.

Глава 5 Контактная психотерапия Новиков В. П. Телесно-ориентированная психотерапия (ТОП) является одним из основных направлений современной практической психологии, еще ее называют соматической психологией. В настоящее время в Европе и в Америке (в 35 странах мира)

Читайте также: