Таблица твердости металлов после закалки

Твёрдость — свойство стали (или другого сплава) оказывать сопротивление сдавливанию более твёрдым телом, например, быстрорежущей сталью или победитом.

Что это такое?

Твёрдость стали – одна из важнейших величин (показателей), имеющих основное значение для её использования при разных условиях. Это значит, что стальной сплав, не обладающий минимально необходимой при выполнении определённых задач твёрдостью, быстро выходит из строя в режиме частой и длительной нагрузки.

Например, гвоздь, будучи изготовленным из железа, в котором почти нет углерода, нельзя было бы вбить даже в деревяшку. Он тут же затупился и согнулся бы. Чтобы избежать подобных ситуаций, в сталь вводят важнейший компонент – углерод. Твёрдость стали по шкале Роквелла должна достигать как минимум 36 единиц, только тогда стальной состав можно будет с большим успехом применить, например, в качестве конструкционного материала.

Но если такое свойство не обеспечивается в полной мере, то железо подлежит переплавке. Чистое железо, не обладающее достаточной твёрдостью, присущей стали, можно встретить только в лабораториях.

Виды шкал по методу измерения

Твёрдость стали как характеристика влияет на конкретное её применение. Она определяется как частное от деления величин нагрузки и площади поверхности друг на друга. Однако различают поверхностную, объёмную и проекционную твёрдость. Поверхностная определяется величиной давления, которую выдерживает заготовка. Проекционная – деление значения силовой нагрузки к площади проекции области давления. Объёмная – та же величина, поделённая на конкретный объём испытуемой зоны.

Макротвёрдость – воздействие от 2 Н до 3 кН силы для внедрения давящего тела в сдавливаемое на глубину в 200 нанометров. Микротвёрдость – сила менее 2 ньютона на ту же глубину. Нанотвёрдость – внедрение тела с любой силой воздействия на глубину менее 200 нм.

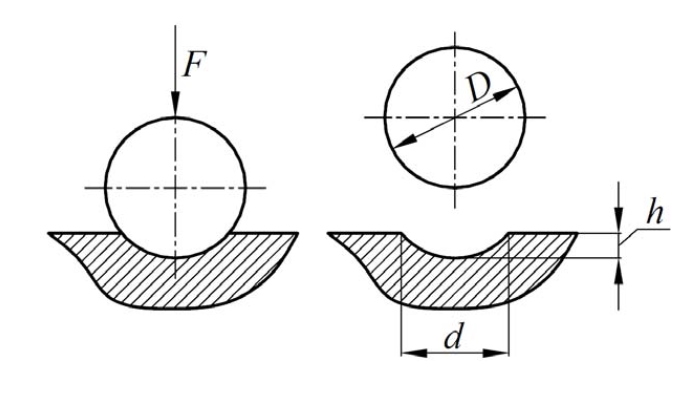

По Бринеллю

Суть метода определения твёрдости по Бринеллю сводится к диаметру отпечатка, который оставляется шариком из твёрдого сплава, вжимаемым в испытуемую поверхность. Величина твёрдости в этом случае равна отношению усилия, прилагаемого к шарику, к площади оставленного на поверхности следа испытательной нагрузки. Площадь отпечатка при этом равна площади части поверхности шарика. Значение твёрдости по Бринеллю равно килограммам силового воздействия на квадратный миллиметр. Встречающееся обозначение HB (что значит «твёрдость Бринелля») указывает на неиспользование испытательных шариков для определения искомой величины.

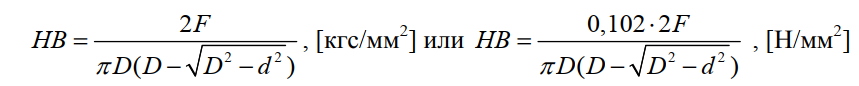

По Роквеллу

Метод Роквелла, по своей сути, напоминает испытание вдавления алмазного конуса в тестируемый материал. Размерность – конкретные единицы, включая производные – не задана. Несмотря на существования нескольких шкал по Роквеллу, используют лишь две из них – A (до 100 единиц) и B (до 130 по HRC). Твёрдость алмаза – максимальная, аналогов у данного материала в природе, да и при промышленном их получении, не существует. Для сравнения, эльбор имеет всего лишь 90, а не 100 единиц твёрдости.

По Моосу

Метод определения твёрдости по шкале Мооса основан на сравнении с эталонами 10 минеральных веществ – от талька до алмаза. К примеру, если испытуемая деталь процарапывается апатитом, но не поддаётся флюориту, то его твёрдость оказалась в диапазоне 4-5 единиц. Но абсолютная твёрдость колеблется от 1 до 1600 единиц.

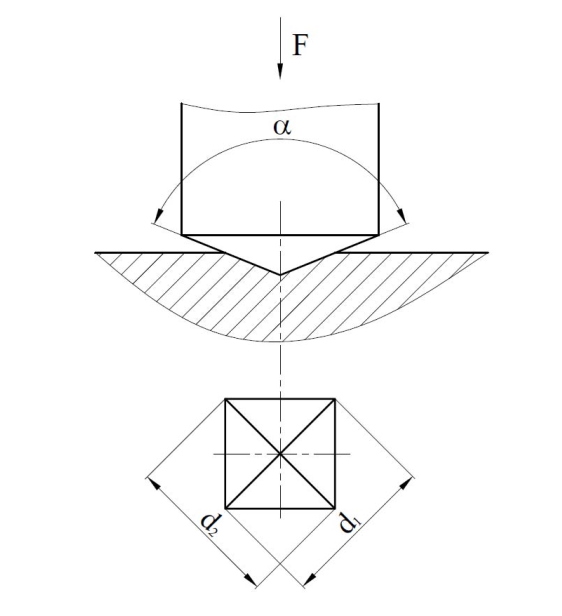

По Виккерсу

Метод Виккерса несколько отличается от своего предыдущего аналога. Вдавливание осуществляется не конусом, а пирамидкой, из того же алмаза. Единицы измерения – как и в случае метода Бринелля.

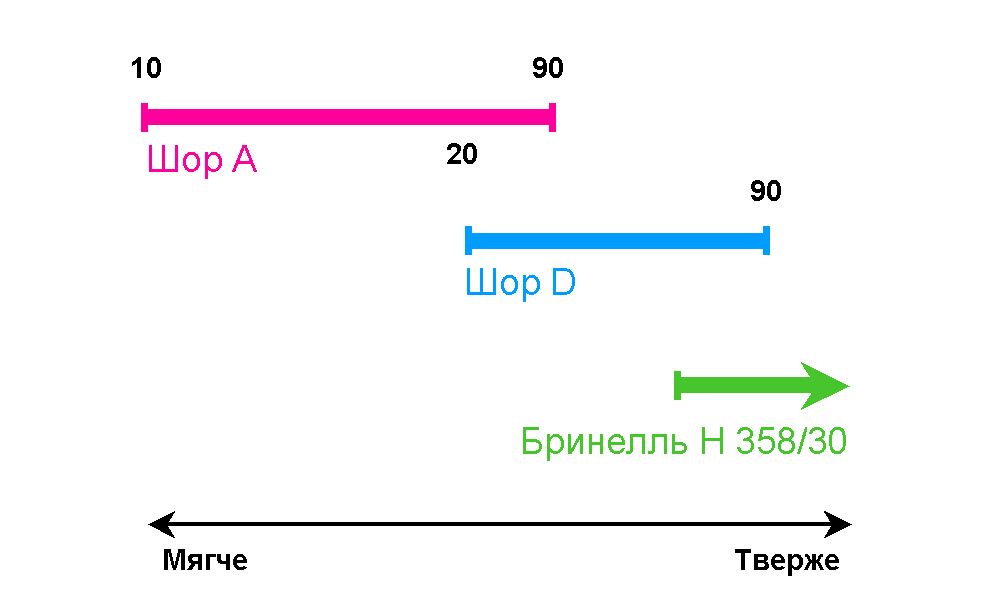

По Шору

В отличие от метода Роквелла и иных аналогов вместо алмазного острия применяют закалённую иглу под действием настраиваемой пружины. Область применения – в основном для полимерных, а не стальных составов. Шкала в основном представлена вариантами A – для мягких пластиков, и D – для твёрдых. Для вычисления твёрдости стали определяют не глубину проникновения, а высоту отскакивания иглы или специального бойка.

Другие

Метод Кузнецова–Герберта– Ребиндера состоит в следующем: величина твёрдости вычисляется по времени затухания колебания маятника, опёртого об исследуемый образец.

Метод Польди (двойного отпечатка шарика) заключается в следующем: твёрдость измеряют путём сопоставления с твёрдостью образцовой заготовки и эталонной детали. Последовательно вдавливают шарик в тот и другой образцы.

Метод Бухгольца применяют в основном для выяснения значения твёрдости лака или краски, слой которой успел полностью высохнуть и затвердеть. Для проверки может использоваться любое остриё.

Метод Янка рассчитан для определения твёрдости древесных изделий и заготовок. Предусматривает использование статики и динамики для вычисления значения твёрдости.

Во всех случаях применяются приборы-твердомеры. Покрытие или поверхность основного материала предусматривает разрушение или сохранение поверхностного слоя. Ни один из вышеописанных методов не является истиной в последней инстанции – данные способы применяются в качестве приближённого, оценочного суждения о значениях твёрдости материала той или иной разновидности.

Для одних и тех же сортов стали величины могут существенно отличаться, а диапазоны величин для разных марок стали одного и того же рода – располагаться так, что любые зависимости окажутся в виде отчётливых кривых на графике. А также твёрдость меняется при разных внешних температуре и давлении.

Твёрдость сталей разных марок

Чем твёрже сталь, тем больше в ней должно содержаться углерода. Это задаёт то значение твёрдости, которое превысить не удастся, сколько данную марку сплава ни пытаться перезакалить. Для Ст20 твёрдость по шкале Роквелла в среднем равна 38 единиц, для Ст60 – 63. Повышение твёрдости промежуточных сортов стали начиная от наиболее низкоуглеродистой приближённо линейное. Наибольшей популярностью пользуются сорта стали 3, 30, 20, 53, 20Х, 55, 45, 35, 65Г, 12ХФ, 30Х, 25, 38ХА, при этом легирующие добавки управляют не столько параметром твёрдости, сколько иными – ударной вязкостью, упругостью, стойкостью к коррозии. Например, хромистые стали типа 20Х, 12Х, 30Х, 38ХА – несколько более устойчивы к ржавлению, чем простые их собратья без данной добавки. Никель, к примеру, повышает прокаливаемость. В целом же тенденция к повышению твёрдости прослеживается следующим образом: у Ст3 она не превышает 35 единиц по всё той же шкале Роквелла, у Ст30 в состоянии поставки – уже 44, у проката Ст35 – 47, Ст40 – 53, Ст45 – 57, Ст50 – 59, Ст55 – 61. Стали с содержанием углерода менее 0,3% по массе не поддаются закаливанию – из них изготавливают проволоку и гвозди.

Однако у некоторых высоколегированных и среднелегированных сталей твёрдость по Роквеллу может колебаться в значительных пределах (в режиме закалки и отпускания): 20Х – 55… 63, 65Г – 45… 47, Х12МФ – 61… 64, 30Х – 48… 54, 38ХА – 60… 61,5. Здесь, опять же, отслеживается аналогичная закономерность: чем больше углерода в сплаве, тем выше твёрдость. Однако вместе с ней растёт и способность крошиться при прикладывании к острию значительной силы при разрезании – с увеличением количества углерода по массе состава.

Для сравнения, твёрдость чугуна, содержание угля в котором превышает 2,14% по массе, преодолевает сама себя как явление: хрупкость чугуна настолько велика, что многие чугунные изделия растрескиваются от удара молотка, чего не происходит со стальными.

Как проверить в домашних условиях?

Общеизвестно, что сталь не царапается большинством цветных металлов. Можно попробовать поцарапать заготовкой стеклянную бутылку или осколок от листового оконного стекла, однако такой метод окажется весьма приближённым.

Проверка твёрдости в домашних условиях достигается попыткой высверлить сломанным, но подточенным заново сверлом из быстрорежущей стали. Если сталь при этом затупится, то твёрдость сплава явно превышает 64 единицы по Роквеллу. Сверлить эксклюзивные приборы, например, дорогостоящие ножи, вряд ли кто возьмётся, но просверлить отверстие в обычной детали, которая после подобного испытания вряд ли потеряет исходную функциональность, можно.

Если сталь легко процарапывается осколком бутылочного или оконного стекла, то перед вами, скорее всего, подделка. Быстрорежущую сталь особой твёрдости нелегко процарапать стеклом. А вот твёрдость победита, к примеру, такова, что победитовое сверло не царапается стеклом – скорее оно само его с лёгкостью процарапает.

Чтобы убедиться, что перед вами стальное сверло, а не победитовое, можно попробовать им просверлить глиняный кирпич или гранитный камень. Если при этом оно быстро затупится, то вы столкнулись с обычным сверлом из стали (оно сверлит лишь дерево).

Быстрорежущее сверло можно проверить на качество, просверлив им стальную деталь. Верно и обратное: заострённым обломком старого быстрорежущего сверла, который был подточен вручную, на напильнике или наждачке, высверливают заготовку с той стороны и в том участке, чьё повреждение не влияет на качество работы детали (например, это некритичная комплектующая вроде части стальной рамы). В этом случае проверяется качество закалки, нормализации, отжига или отпуска. Данный приём позволяет проверить, насколько нарушена технология термообработки отдельных деталей устройства, выдержит ли оно заявленный уровень ударно-вибрационной нагрузки.

Кроме механических способов проверки, присутствуют и термические. Например, инструментальная сталь, из которой изготовлен нож, нагревается до температуры закалки, указанной в инструкции к закаливанию конкретной массы стали. Далее инструмент охлаждается в масле. Затем его нагревают до температуры отпуска – и вновь охлаждают. В описании к определённой марке стали указано, что сталь приобретает определённый оттенок при нагреве – нагревать её нужно, пока она не приобретёт данный оттенок, затем вновь охладить. После отпуска исчезнут все усталостные напряжения, и стальной сплав обретёт ту твёрдость, что указана в его описании.

Если оказалось, что твёрдость далека от ожидаемой, значит, вы столкнулись с подделкой, закалить и отпустить изделие, как это наблюдалось бы с заявленной маркой стали, не удастся. Такие изделия годятся лишь для переплавки в качестве металлолома.

Как повысить?

Повышению твёрдости через закаливание и отпускание не подлежат сорта низкоуглеродистой стали. Даже когда изначально кажется, что масло, прижигаемое к поверхности закаливаемой заготовки, превратится в уголь и этим обогатит процентное содержание углерода, то на самом деле это не так. Сталь должна обладать более чем тремя промилле углерода (по массе), только тогда возможно немного повысить её твёрдость в домашних условиях. Дополнительному закаливанию и отпусканию подвергаются все быстрорежущие составы, относящиеся к инструментальным сталям, а также нержавейки начиная с серии Ст-31Х14.

Перед закаливанием рекомендуется выполнить отжиг. Температура отжига, как правило, ниже, чем во время закалки, но заметно выше, чем при отпускании. Например, сталь У12А обладает твёрдостью 64 по шкале Роквелла. Закаливают при 800 по Цельсию – вначале раскалённый инструмент ненадолго (на доли секунды) опускают в воду, затем – несколько раз на это же время – в масло. Сталь эта раскаляется до светло-красного, для чего достаточно применить большой костёр, к примеру, в шашлычнице или печке из огнеупорного кирпича, либо в самодельной муфельной печи. Причём работать эта печь вполне может от спирали, залитой в огнеупорную глину или даже помещённой в керамику. Но в качестве источника нагрева допустимо и использование паяльной лампы – например, газосварки, переведённой из турборежима в режим обычного горения пропана или метана. О том, что раскаливание инструмента происходит штатно, свидетельствует покраснение металла.

Однако, превысив температуру до 1300 и более градусов, велик риск перегреть сплав, из которого изготовлен прокаливаемый инструмент – сталь делается почти белой и окончательно теряет твёрдость.

Перевод твердости HRC, HRA, HRB, HB, HV, HSD (по Бринеллю, Роквеллу, Виккерсу и Шору)

Твёрдость — свойство материала сопротивляться внедрению более твёрдого тела при контактном воздействии стандартного тела-наконечника (индентора) на поверхностные слои материала, т.е. оказывать сопротивление пластической деформации.

Таблица перевода между числами твердости HRC, HRA, HRB, HB, HV, HSD по Бринеллю, Роквеллу, Виккерсу и Шору.

В таблице использован справочник «Марочник сталей и сплавов» [1].

d10 — Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н.

Измерения твёрдости осуществляют при 20±10°С.

Определение твердости по методу Бринелля (НВ) по имени шведского инженера Ю.А.Бринелля (J.A.Brinell).

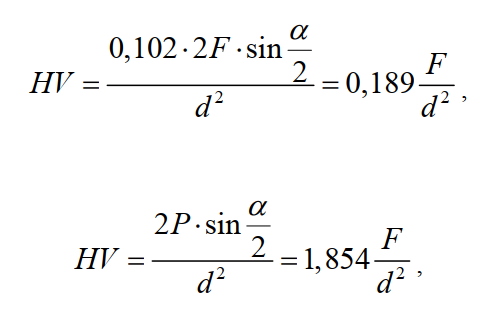

Мерой твердости служит величина численно равная отношению приложенного усилия F к площади сферического отпечатка А и рассчитывается по формуле:

Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Пример обозначения: 185 НВ

Метод Роквелла (HR) по имени американского металлурга С. Роквелла (S.Rockwell) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой.

Сущность метода измерения твердости по Роквеллу заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы A, C, D) или стального сферического наконечника (шкалы B, E, F, G, H, K) под действием последовательно прилагаемых усилий предварительного F0 и основного F1 усилий и в определении глубины внедрения наконечника после снятия основного усилия F1 (ГОСТ 9013).

В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Пример обозначения: 61,5 HRC – твердость по Роквеллу 61,5 единиц по шкале С.

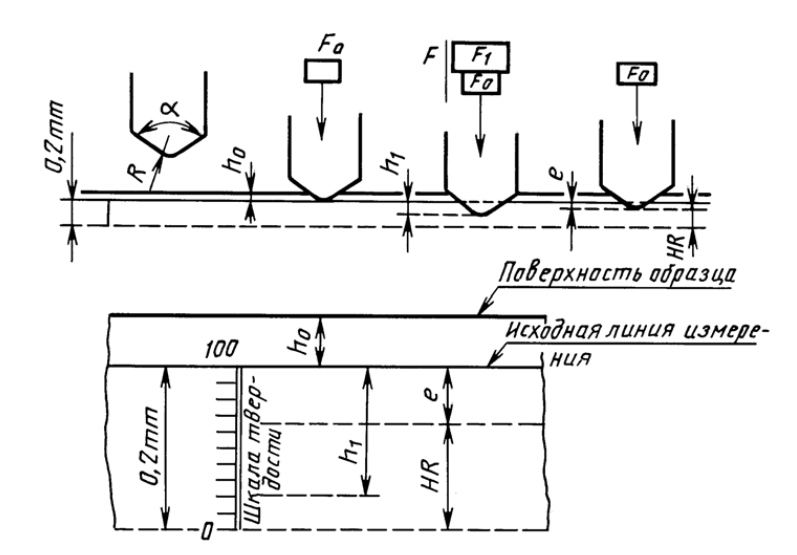

Твердость по методу Виккерса (HV). Определение твердости по Виккерсу было разработано в 1921 году Робертом Л. Смитом и Джорджем Э. Сэндлендом в компании Vickers Ltd в качестве альтернативы методу Бринелла.

Твердость определяют путем статического вдавливания в испытуемую поверхность правильной алмазной четырехгранной пирамиды с углом 136° под действием силы F, приложенной в течение определенного времени, и измерении диагоналей отпечатка d1, d2, оставшихся на поверхности образца после снятия нагрузки. В результате испытаний на поверхности образца получают отпечаток в виде ромба, для которого измеряют обе диагонали и вычисляют их среднее значение.

При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Пример обозначения: 500 HV – твердость по Виккерсу, полученная при силе 30 кгс и времени выдержки 10 … 15 с. При других условиях испытания после букв HV указывают нагрузку и время выдержки: 220 HV 10/40 – твердость по Виккерсу, полученная при силе 98,07 Н (10 кгс) и времени выдержки 40 с.

Метод Шора (HSD). Метод и шкала были предложены Альбертом Ф. Шором (Albert F. Shore) в 1920-х годах. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений.

Определение проводится по шкале Шор А (Sh A) и Шор D (Sh D) согласно стандарту, DIN 53505. Под твердостью по Шору понимается сопротивление материала вдавливанию наконечника определенной формы под действием силы давления пружины. Чем больше число, тем выше твердость. Буква А определяет более мягкие значения, буква D — более твердые, причем области пересекаются. Пример обозначения: 75 Шор (Sh) D.

Сравнительная таблица твердости. Перевод твердости по БРИНЕЛЛЮ, РОКВЕЛЛУ, ВИККЕРСУ и ШОРУ.

Благодаря данной таблице Вы с легкостью сможете перевести значения из величин например hb в другие, к примеру hrc. Твердостью называют свойство материала сопротивляться проникновению в него другого тела.

Способы определения твердости:

Способ БРИНЕЛЛЯ — испытание твердости с помощью стального шарика, методом вдавливания в испытываемую поверхность. Стальные шарики бывают диаметрами 2,5; 5 или 10 мм. Числом твердости по Бринеллю (HB) называют отношение нагрузки к площади поверхности отпечатка.

Способ Роквелла — испытание твердости с помощью алмазного конуса с углом 120* или стального закаленного шарика, методом вдавливания в испытываемую поверхность.

Способ Виккерса — испытание твердости с помощью алмазного наконечника в форме правильной четырехгранной пирамиды с углом между гранями 136*, методом вдавливания в испытываемую поверхность.Число твердости по Виккерсу это отношение нагрузки к площади поверхности отпечатка.

Способ Шора — определение твердости по высоте отскакивания бойка падающего на поверхность испытываемого тела с определенной высоты.

| Роквелл | Бринелль | Виккерс | Шор | На разрыв | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD | Н/мм² |

| 89 | 72 | 782 | 2.20 | 1220 | ||

| 86.5 | 70 | 1076 | 101 | |||

| 86 | 69 | 744 | 2.25 | 1004 | 99 | |

| 85.5 | 68 | 942 | 97 | |||

| 85 | 67 | 713 | 2.30 | 894 | 95 | |

| 84.5 | 66 | 854 | 92 | |||

| 84 | 65 | 683 | 2.35 | 820 | 91 | |

| 83.5 | 64 | 789 | 88 | |||

| 83 | 63 | 652 | 2.40 | 763 | 87 | |

| 82.5 | 62 | 739 | 85 | |||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 | |

| 81 | 60 | 695 | 81 | 2206 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 | 2137 |

| 80 | 58 | 2.55 | 655 | 78 | 2069 | |

| 79.5 | 57 | 578 | 636 | 76 | 2000 | |

| 79 | 56 | 2.60 | 617 | 75 | 1944 | |

| 78.5 | 55 | 555 | 598 | 74 | 1889 | |

| 78 | 54 | 2.65 | 580 | 72 | 1834 | |

| 77.5 | 53 | 532 | 562 | 71 | 1772 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 | 1689 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 | 1648 |

| 76 | 50 | 513 | 67 | 1607 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 | 1565 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 | 1524 |

| 74 | 47 | 448 | 2.89 | 471 | 63 | 1496 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 | 1462 |

| 73 | 45 | 426 | 2.96 | 446 | 60 | 1420 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 | 1379 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 | 1317 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 | 1255 |

| 38 | 352 | 3.25 | 373 | 51 | 1193 | |

| 36 | 332 | 3.34 | 353 | 49 | 1138 | |

| 34 | 313 | 3.44 | 334 | 47 | 1076 | |

| 32 | 297 | 3.53 | 317 | 44 | 1014 | |

| 30 | 283 | 3.61 | 301 | 42 | 965 | |

| 28 | 270 | 3.69 | 285 | 41 | 917 | |

| 26 | 260 | 3.76 | 271 | 39 | 869 | |

| 24 | 250 | 3.83 | 257 | 37 | 834 | |

| 22 | 240 | 3.91 | 246 | 35 | 793 | |

| 20 | 230 | 3.99 | 236 | 34 | 75 | |

Общие требования к испытаниям

- Вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой.

- Поверхность объекта должна быть подготовлена в соответствии с методикой измерения.

- Образец должен быть надежно зафиксирован, чтобы исключить смещение относительно оси приложения нагрузки со стороны прибора.

- Твердость должна иметь совершенно определенный и ясный физический смысл, правильную размерность, характеризующую сопротивление материала пластической деформации.

Чем выше твердость образца, тем более высокая нагрузка нужна при его исследовании. Чем точнее метод, тем выше требования к подготовке поверхности контролируемого экземпляра. Вообще, чем тщательнее будет подготовлен образец для испытаний, тем меньше будет погрешность результата при использовании и стационарного, и портативного твердомера.

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировки поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Технические характеристики

Значения чисел твёрдости мер и размах этих значений приведены в таблице 1.

Таблица 1 — Метрологические характеристики мер

| Шкалы твердости | Нагрузка, H | Значение твёрдости меры, HR | Размах значений чисел твёрдости, HR, не более | |

| 1 разряд | 2 разряд | |||

| Шкала Роквелла | ||||

| ША | 588,4 | От 20 до 86 | 0,4 | 0,6 |

| hrb, hrbw | 980,7 | От 20 до 100 | 0,5 | 1,2 |

| НЯС | 1471 | 25±5 | 0,5 | 1,1 |

| 45±10 | 0,4 | 0,8 | ||

| 65±5 | 0,3 | 0,5 | ||

| Шкалы твердости | Нагрузка, H | Значение твёрдости меры, KR | Размах значений чисел твёрдости, KR, не более | |

| 1 разряд | 2 разряд | |||

| Шкала Супер-Роквелла | ||||

| rnj5N | 147,1 | От 70 до 94 | 0,4 | 0,6 |

| HR30N | 294,2 | От 76 до 86 | 0,4 | 0,6 |

| От 40 до 76 | 0,6 | 1,1 | ||

| HR45N | 441,3 | От 20 до 77 | 0,6 | 1,1 |

| ШЛ5Т | 147,1 | От 83 до 93 | 0,7 | 1,2 |

| От 67 до 83 | 1,2 | 1,8 | ||

| Ш30Т | 294,2 | От 70 до 82 | 0,7 | 1,2 |

| От 29 до 70 | 1,2 | 1,8 | ||

| Щ.45Т | 441,3 | От 50 до 72 | 0,7 | 1,2 |

| От 10 до 50 | 1,2 | 1,8 | ||

Технические характеристики мер приведены в таблице 2.

Таблица 2 — Технические характеристики мер

| Наименование характеристики | Значение |

| характеристики | |

| Шероховатость Rа, мкм, не более: | |

| — рабочих поверхностей мер МТР-МЕТ | 0,32 |

| — рабочих поверхностей мер МТСР-МЕТ | 0,16 |

| — опорных поверхностей | 0,5 |

| Рабочие условия эксплуатации: | |

| — температура окружающего воздуха, °С | от +18 до +28 |

| — относительная влажность окружающего воздуха, не более, % | 80 |

| Габаритные размеры мер прямоугольной формы, мм: | |

| — длина | 60±1 |

| — ширина | 40±1 |

| — высота, не менее | 6 |

| Габаритные размеры мер круглой формы, мм: | |

| — диаметр, мм | 65±1 |

| — высота, мм, не менее | 6 |

| Масса, кг, не более | 0,3 |

Как проводятся испытания металлов на твердость

Твердость – способность металлов сопротивляться другому, более твердому телу. Эта характеристика является очень важной, тесно связанной с такими основными свойствами, как износостойкость, сопротивление и другие.

Методы определения твердости металлов

Для определения величины твердости применяются различные методы: по диаметру отпечатка, отскоку, глубине вдавливания и другие. Выбор метода зависит от условий испытания, требований к сохранности образца.

Метод Бринелля

Этот метод позволяет определить твердость металла по диаметру оставленного отпечатка, который оставляется специальным шариком. Величина твердости определяется соотношением усилия к площади отпечатка (учитывается площадь части сфера, а не круга отпечатка). Размерность определяется, как HB, где Н – твердость, В – Бринелль (используемый метод).

Для оценки используется специальный пресс и шарик из шарикоподшипниковой закаленной стали, вдавливаемый в поверхность металла. Диаметр оставленной лунки определяется при помощи специальной лупы, значение твердости указывается в таблицах. Порядок исследования включает в себя такие этапы:

- образец (деталь) размещается на предметном столике, поднимается к стальному шарику при помощи штурвала;

- после включения мотора пресс вдавливает шарик в металл;

- проводится оценка отпечатка, сравнение с табличными данными.

Метод Роквелла

Этот метод используется для определения величины твердости по глубине вдавливания конуса. Для исследования применяется алмазный конус, вдавливаемый при постоянной нагрузке, равной 10 кг, далее – при полной нагрузке в 60 кг или 150 кг.

Порядок оценки включает в себя следующие этапы:

- образец располагается на специальном столике;

- алмазный конус крепится в оправе над образцом;

- при помощи штурвала образец поднимается к конусу под указанным давлением;

- ручка освобождает груз, образец опускается;

- специальный индикатор определяет глубину вдавливания, т есть значение твердости для испытуемого металла.

Метод динамического вдавливания

Метод динамического вдавливания может производится при помощи испытаний двух типов – по Виккерсу и Шору. В первом случае величина определяется по оставленной площади отпечатка. При испытаниях по Шору твердость испытуемого металла определяется по глубине проникновения индентора. Этот метод может использоваться для мягких материалов (вариант А) и для твердых (вариант D).

При испытаниях для массивных конструкций и деталей используются специальные переносные приборы, для остальных случаев применяются стационарные установки. Порядок оценки очень простой:

- осуществляется закладка эталонного образца или его размещение в контрольной области;

- удар молотком по прибору провоцирует нанесение отпечатка на исследуемую область (для этого используется специальный шарик);

- проводится сопоставление лунки на образце или детали с табличными значениями.

Метод упругой отдачи (отскока)

Для оценки по методу Шора используется склероскоп, сам метод применим в тех случаях, когда нельзя применять другие способы из-за опасения повредить поверхность готового изделия.

Твердость оценивается в условных единицах HSx, которые будут пропорциональны значению высоты отскока бойка. Порядок испытаний очень простой, с постоянной высоты на поверхность металла падает боек и отскакивает. Величина отскока показывает значение твердости, которая будет тем больше, чем выше отскочит боек.

Метод отличается высокой производительностью, он часто используется для оценки одних и тех же металлов с одинаковыми свойствами упругости.

Испытания на твердость широко используются в различных сферах промышленности. Они отличаются производительностью, простотой измерений и не влекут за собой разрушения готового изделия. Кроме того, оценка твердости дает возможность одновременно определить и другие показатели для металлов, например, предел прочности или временного сопротивления.

Как устроена шкала твердости по Роквеллу?

Разработано 11 шкал для определения твердости (A…H, K, N, T), которые предназначены для работы в различных комбинациях «интендор – нагрузка». Например, шкалы В, F и G используют для измерения шарик Ø 1,588 с нагрузкой по шкалам В, F — 60 кгс и по шкале G — 150 кгс. Для шкал Е, Н и К применяется шарик Ø 3,175 мм с разными нагрузками.

Распространены такие шкалы:

- А — с конусом и полным усилием на измерительной головке 60 кгс (10 кгс — предварительная нагрузка плюс 50 кгс — основная).

- В — с шариком Ø 1,588 и полным усилием на измерительной головке 100 кгс.

- С — с конусом и полным усилием на измерительной головке 150 кгс.

Предварительная нагрузка, которая позволяет выбрать зазоры твердомера и разрушить окисную пленку на образце, одинакова для измерений с использованием любых шкал.

В качестве индикатора используют устройство часового типа, которое позволяет регистрировать перемещение индентора на 0,002 мм с учетом перемещения рычагов. Максимальное перемещение измерительной головки при рабочей нагрузке — 0,2 мм. На индикаторе расположены шкала, содержащая 100 делений для каждого способа измерения (например, ТК 2 или NOVOTEST ТС-Р).

Диапазоны измерений для шкал (материалы):

- HRA — 20…88 ед. (коррозионностойкие и жаропрочные стали)

- HRB — 20…100 ед. (сплавы меди, ковкий чугун, низкоуглеродистые стали)

- HRC — 20…70 ед. (высокоуглеродистые стали после термической обработки)

Шкалы А и С объединены, шкала В выделена цветом или вынесена отдельно.

Почему важно измерять показатель?

Твердость металлов — это показатель, который означает устойчивость стали к механическому воздействию других более твердых материалов. Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку.

Особо важно учитывать показатель твердости металла в следующих сферах:

- Кораблестроительство;

- Изготовление автомобилей;

- Сборка самолетов;

- Изготовление строительных материалов на основе металла и расходников.

В любой из этих областей устойчивость к механическому воздействию определяет безопасность человека, возможность выполнить поставленную задачу и эксплуатационный срок.

Для определения твердости в металл вдавливается индентор — тело, изготовленное из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям. Чем большую силу вдавливания выдерживает металл, тем его твердость больше.

Закалка и отпуск стали 45

Обработка стали, осуществляемая в процессе термообработки, является одной из важнейших операций в металлургической отрасли и машиностроении. При соблюдении технологии PC 45 изделие приобретает достаточную прочность, значительно расширяя область использования изготовляемых изделий. При необходимости можно осуществлять закалку изделия из стали, в домашних условиях строго соблюдая технологию. При закалке лезвия ножа в домашних условиях вполне допустимо добиться повышения прочностных характеристик изделия в 3-4 раза.

Структурные изменения металла

При нагревании конструкционной специальной стали 45 до аустенитного уровня, происходит изменение состояния структурной решетки железа с переходом из объемно-центрированной в гранецентрированную структуру. Осуществляется перемещение углерода входящего в перлит и представляющего собой мельчайшие кристаллы Fe3C (цементита) в гранецентрированную измененную решетку железа.

Структура стали 45 после отжига и закалки

В ходе охлаждения происходит быстрое снижение температуры обрабатываемой стали, но из-за замедления скорости перемещения атомов углерода они остаются внедренными в новую решетку железа, образуя твердую пересыщенную структуру, имеющую внутреннее напряжение. Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Происходит образование игольчатых мелких структур имеющих название мартенсит. Данный вид кристаллов придает металлу высокую прочность, твердость и улучшенные характеристики. Происходит образование одновременно двух видов кристаллов аустенита и мартенсита, которые воздействуют друг, на друга создавая внутреннее избыточное напряжение. При активном влиянии на металл внешних сил происходит взаимная компенсация двух видов кристаллов, придавая структуре прочность.

Термическая обработка металла

Для изменения характеристик стали производится термическая обработка с соблюдением необходимых режимов воздействия.

Процесс термической обработки состоит из процессов:

- отжига;

- нормализации;

- старения;

- закалки и отпуска.

Режимы термообработки стали 45

Закалка и отпуск стали во многом зависят от ряда факторов:

- температурного режима;

- скорости повышения температуры;

- временного промежутка воздействия на металл высоких температур;

- процесса охлаждения (скорости изменения температуры охлаждения среды или жидкости).

Закалка стали

Процесс закалки стали заключается в проведении термообработки заготовок с нагреванием до температуры выше критической с дальнейшим ускорением охлаждения. Данное состояние способствует повышению прочности и твердости (HRC) стали с одновременным снижением пластичности и улучшением потребительских характеристик.

Режим воздействия температуры охлаждения металла зависит от количества содержания углерода и легирующих присадок в стали.

После проведения закалки стали заготовки покрываются налетом окалины и частично теряют содержащийся углерод, поэтому технология обязательно должна соблюдаться согласно установленному регламенту.

Охлаждение металла должно проходить быстро, для предотвращения преобразования аустенита в сорбит или троостит. Охлаждение должно производиться точно по графику быстрое остывание заготовок, приводит к образованию мелких трещин. В процессе охлаждения от 200 °C до 300 °C происходит искусственное замедление при постепенном остывании изделий для этого, могут использоваться охлаждающие жидкости.

Закалка стали с помощью ТВЧ

При проведении поверхностной закалки с помощью ТВЧ процесс нагрева изделий осуществляется до более высокой температуры.

Это вызвано двумя факторами:

- Нагрев осуществляется за короткое время с ускоренным изменением и переходом перлита в аустенит.

- Реакция перехода должна осуществляться в сжатые сроки за небольшой промежуток времени при высокой температуре.

Закалка ТВЧ (токами высокой частоты)

Процессы, протекающие при обычной закалке в печи с использованием ТВЧ, имеют различные характеристики и ведут к изменению твердости (HRC) заготовок:

- При нагреве в печи скорость составляет, 2-3 °С/сек до 840 – 860 °С.

- С использованием ТВЧ – 250 °С/сек до температуры 880 – 920 °С или в режиме при 500 °С/сек – до 980 – и 1020 °С.

Нагрев деталей при использовании ТВЧ осуществляется до более высокой температуры, но перегрева заготовки не происходит. В процессе обработки с применением ТВЧ время операции нагрева значительно сокращается, что способствует сохранению размера и структуры зерна. В ходе выполнения операции закалки ТВЧ твердость металла ( HRC) возрастает на 2-3 един. по Роквеллу.

Процесс нагрева

Заготовки из стали нагреваются в печах. При нагреве инструмента используется предварительный подогрев отдельных частей с использованием

- печей с температурой рабочей среды от 400 °С до 500 °С;

- в специальных соляных ваннах с погружением на 2-4 сек. 2-3 раза.

Обязательно должно соблюдаться условие равномерного прогрева всего изделия. Строго выдерживаться условие одновременного помещения деталей в печь с соблюдением времени нагрева деталей.

Применение защитных мер

В процессе термической обработки происходит постепенное выгорание углерода и образование налета окалины. Для предотвращения ухудшения качества металла и его защиты используются защитные газы, которые закачиваются в ходе процесса закаливания. В печь имеющую герметичную камеру, где происходит термообработка с помощью специального генератора, закачивается газ аммиак или метан.

При отсутствии герметичных печей операции обработки производятся в специальной герметичной таре, куда предварительно засыпается чугунная стружка для предотвращения выгорания углерода.

При обработке заготовок в соляных ваннах металл защищен от окисления, а для создания необходимых условий для сохранения уровня углерода содержание ванной 2-х кратно в течение суток раскисляется борной кислотой, кровяной солью или бурой. При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

Использование специальных охлаждающих жидкостей

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

При закалке в масляной ванне необходимо выполнять ряд правил:

- Остерегаться воспламенения масла.

- При охлаждении металла в масле происходит выделение вредоносных газов (обязательно наличие вытяжной вентиляции).

- Происходит образование налета на металле.

- Масло теряет свои свойства при интенсивном использовании для охлаждения металла.

При проведении процесса закалки стали 45 необходимо соблюдать технологический процесс с соблюдением всех операций.

Отпуск стали 45

Технологический процесс отпуска стали проводится в зависимости от необходимой температуры:

- в печах с принудительной циркуляцией воздуха;

- в специальных ваннах с селитровым раствором;

- в ваннах с маслом;

- в ваннах заполненных расплавленной щелочью.

Температура для проведения процесса отпуска зависит от марки стали, а сам процесс изменяет структуру и способствует снижению напряжения металла, а твердость снижается на малую величину. После проведения всех операций заготовка подвергается техническому контролю и отправляется заказчику.

При закалке и отпуске металла в домашних условиях необходимо строго соблюдать технологию и технику безопасности проведения работ.

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм 2 .

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D 2 ;

медь и ее сплавы — 10D 2 ;

баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:

HV=0.189*P/d 2 МПа

HV=1,854*P/d 2 кгс/мм 2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Читайте также: