Сверление металла на станке

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Бытовые и промышленные дрели.

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

Отверстие намечают при помощи молотка и кернера.

Заготовку зажимают в тисках или при помощи струбцины.

Сверло нужного диаметра вставляют в патрон дрели и зажимают.

Высверливают сквозное или глухое отверстие.

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

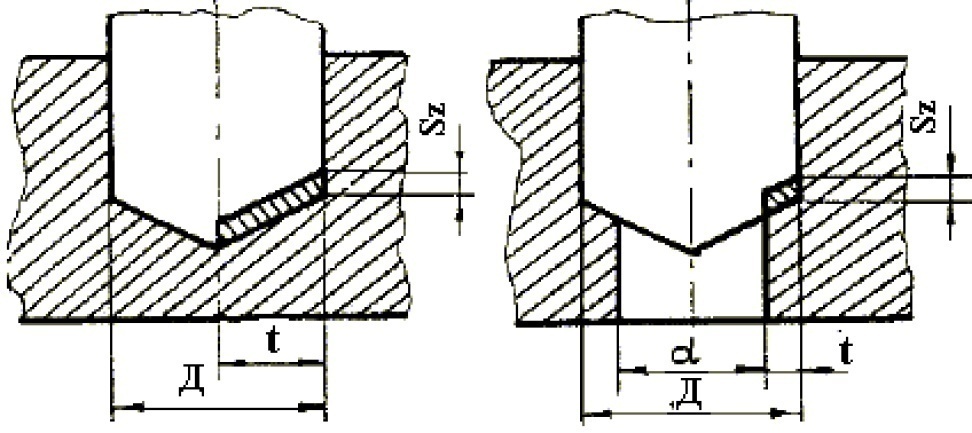

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

Материал обрабатываемой заготовки

Нержавеющие и жаропрочные сплавы

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний можно заменить керосином (30 %) и осерненным маслом (50 %)

Алюминий и сплавы на его основе

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения.

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смесь осерненного масла и керосина

Осерненное масло, эмульсия

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Используют верстаки с отверстиями.

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла.

Снижают скорость резания при завершении сверления.

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

Использование линеек, имеющихся на станках.

Установка на сверла втулочных упоров.

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу.

Центрируют сверло в нужном месте на стыке деталей.

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки.

Технология сверления отверстий в металле под углом выглядит так.

Между плоскостями под нужным углом надежно закрепляется подкладка.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Сверление квадратных отверстий в металле

К сожалению, мы не можем предложить Вам “Сверло для квадратных отверстий (Уаттса/Рело)”, но вы можете выбрать другой инструмент в нашем каталоге.

Содержание

Сверление квадратных отверстий в металле

- Инструмент для сверления квадратных отверстий

- Особенности применения сверл для квадратных отверстий

- Что используют на производстве

- Что используют в быту

Тема этой статьи — сверление квадратных отверстий в металле. Для этого есть различные способы. О том, как сделать квадратное отверстие в металле, мы расскажем ниже.

![01_Квадратное отверстие в металлической заготовке.jpg]()

Фотография №1: квадратное отверстие в металлической заготовке

Инструмент для сверления квадратных отверстий

Для сверления квадратных отверстий применяют специальные сверла Уаттса. Они отличаются от обычных инструментов рабочими частями, имеющими особую конструкцию. В ее основе – треугольник Рело.

![02_Трегуольник Рело и его свойства.jpg]()

Изображение №1: треугольник Рело и его свойства

Эта фигура представляет собой пересечение трех равных кругов. Самое важное свойство треугольника Рело заключается в том, что если провести к такому треугольнику пару параллельных опорных прямых, то расстояние между ними будет всегда постоянным. Как видно на рисунке выше, если вращать треугольник Рело по траектории, описываемой 4-мя эллипсоидными дугами, получается квадрат с незначительными скруглениями в углах.

Наработки Рело использовал английский инженер Г. Уаттс. Именно он создал сверло для квадратных отверстий, названное в его честь — сверло Уаттса. Рабочая часть имеет вот такой профиль.

![03_Сверло Уаттса и профиль его рабочей части.jpg]()

Изображение №2: сверло Уаттса и профиль его рабочей части

Особенности применения сверл для квадратных отверстий

Стандартные сверла Уаттса, предназначенные для сверления квадратных отверстий в металле, изготавливают из стали У8. Закалка производится до получения твердости инструментов в пределах от HRC 52 до HRC 56. В тяжелых условиях эксплуатации используют инструменты из легированной стали Х12. Твердость материала варьируется в пределах от HRC 56 до HRC 60.

Самая важная особенность применения этих сверл для квадратных отверстий на производстве и в быту заключается в необходимости использования дополнительных приспособлений для фиксации инструментов и перемещения рабочих частей по вышеописанной траектории.

Что используют на производстве

Для фиксации сверл для квадратных отверстий в металле на станках используют специальные шпиндели-переходники. Они состоят из:

- корпусов;

- зубчатых венцов;

- переходников под основные шпиндели;

- приводных шестерней;

- шестерней зацепления;

- качающихся втулок.

![04_Сверление квадратного отверстия в металле на станке.jpg]()

Изображение №3: сверление квадратного отверстия в металле на станке

Что используют в быту

При использовании дрелей сверла для квадратных отверстий закрепляют при помощи специальных рамок. Их соединяют с патронами карданными передачами. Для этого используют особые переходники, состоящие из:

- корпусов;

- плавающих хвостовиков;

- качающихся колец;

- сменных втулок;

- опорных шариков;

- крепежных винтов.

![05_Принцип получения квадратных отверстий сверлами Уаттса в домашних условиях с применением обычных дрелей.jpg]()

Изображение №4: принцип получения квадратных отверстий сверлами Уаттса в домашних условиях с применением обычных дрелей

Иные способы получения квадратных отверстий в металле

Кроме обработки заготовок сверлами Уаттса для получения квадратных отверстий в металле используют следующие методы и технологии.

- Лазерная резка. Это наиболее эффективный способ получения квадратных отверстий в металле с заданными параметрами. Точность находится на максимальном уровне. Лазерная резка квадратных отверстий производится на сложных и дорогостоящих станках с ЧПУ.

Применение обычных сверл и напильников. Метод выглядит так.

- На поверхность заготовки наносят разметку (вычерчивается квадрат).

- В углах квадрата при помощи керна намечают центры вспомогательных отверстий.

- Их высверливают сверлом малого диаметра.

- При помощи крупного сверла удаляют большую часть материала внутри отверстия.

- Углы и поверхности будущего квадратного отверстия выравнивают напильником.

![06_Лазерная резка - наиболее эффективная технология!.jpg]()

Фотография №2: лазерная резка — самая эффективная технология!

Где купить приспособления для сверления квадратных отверстий в металле

К сожалению, мы не можем предложить Вам “Сверло для квадратных отверстий (Уаттса/Рело)”, но вы можете подобрать и купить другие сверла по металлу или подобрать другой инструмент из нашего каталога.

Сверление металла: основные способы, режимы

![]()

Сверление металла – один из способов металлообработки, который широко используется в промышленности и на бытовом уровне. Мы все привыкли проделывать отверстия в металлических деталях с помощью сверла и дрели/шуруповерта. Однако точность и качество такого сверления оставляет желать лучшего.

На производствах, где важны скорость, неизменный результат, качество, используются специальные сверлильные станки, разные типы сверл, режимы работы оборудования. О том, как происходит сверление металла, как правильно его выполнять, вы узнаете из нашего материала.

Технология сверления металлов

Сверление металлов осуществляют с помощью специальных сверлильных станков. Отверстие в заготовке высверливают путем вращения режущего инструмента, который поступательным движением (подачей) углубляется внутрь детали.

![Технология сверления металлов]()

Станки делятся на два типа: вертикально-сверлильные и радиально-сверлильные. С помощью первых обрабатывают заготовки небольшого размера, при этом станок устанавливается неподвижно, а изделие передвигают по рабочей поверхности для совмещения оси сверла с осью вырезаемого отверстия.

Тяжелые и массивные детали обрабатывают с помощью радиально-сверлильных станков – заготовку надежно закрепляют на рабочем столе, отверстие в ней высверливается шпинделем станка, настроенным на нужное положение.

Сверлильные станки предназначены для следующих видов работ:

- сверление;

- развертывание;

- зенкерование;

- нарезание резьбы.

В качестве режущих инструментов в устройстве сверлильных станков могут выступать:

- сверла;

- развертки;

- зенкеры;

- метчики (с их помощью нарезается резьба).

Для сверления отверстий в изделиях из металла пользуются сверлами. Чаще всего изделия обрабатывают с помощью спиральных сверл, которые имеют шейку, хвостовик и рабочую поверхность, разделенную на две части – режущую и центрирующую. Первая оснащена режущими рабочими кромками, которые связаны перемычкой.

Центрирующая часть отличается парой винтовых лент, которые предназначены для направления сверла в процессе обработки изделия, и двумя спиральными канавками для подведения смазочно-охлаждающей жидкости и отвода стружки. Хвостовик может быть выполнен в форме конуса или цилиндра.

Хвостовиком конической формы сверло закрепляют с помощью переходных втулок в шпинделе, цилиндрической – в патроне. О диаметре сверла, материале, из которого выполнена его режущая кромка, а также других параметрах можно узнать по маркировке, наносимой на шейку сверла.

Виды сверл для сверления металла

Производственные предприятия, выполняющие операции по сверлению металла, оснащены сверлильными станками. В бытовых условиях с этой целью можно воспользоваться ручной или электрической дрелью. В последнее время ручной инструмент теряет свою популярность из-за недостаточного удобства и низкой производительности.

В домашних или небольших частных мастерских нередко можно встретить компактные станки для сверления металла. Кроме небольшого размера, их отличие от промышленных моделей заключается в меньшей производительности. В домашних условиях рациональнее и удобнее всего пользоваться специальным приспособлением для фиксации электрической дрели.

![Виды сверл для сверления металла]()

Прежде подобная установка применялась лишь народными ремесленниками. В настоящее время ее можно приобрести в любом магазине стройматериалов. Практичность использования данного приспособления обусловлена надежностью фиксации изделия и точно вертикальной подачей режущего инструмента дрели, закрепленного в ее патроне.

Сверление металла при проведении слесарных работ осуществляют с помощью специальных буров – их часто именуют сверлами. Они состоят из хвостовика, режущей части и рабочей поверхности, служащей для отведения стружки от места сверления. Сверла (буры) различаются по диаметру, форме и длине.

Сверла по металлу бывают следующих видов:

Для производства качественных сверл используют кобальт или сплавы высокой прочности. Основу чаще всего делают из инструментальной стали. Режущая кромка либо легирована кобальтом, либо имеет на себе пластину из сплава карбидов металлов.

Сверла из кобальта обладают стойкостью к высокотемпературному режиму, ими можно обрабатывать изделия из наиболее вязких металлов. Сверла из сплавов высокой прочности имеют способность к самозатачиванию при выполнении работ.

Способы сверления металлов

Многообразие способов сверления отверстий в изделиях из металла можно классифицировать по типу производства и поставленным задачам.

Высверливание по кондуктору и по разметке

При сверлении единичных деталей и небольших серий изделий сначала делают разметку – на металле обозначают центр отверстия и контрольные окружности. Далее изделие обрабатывает сверловщик. Ручной подачей сверла он вырезает предварительное отверстие диаметром около четверти требуемого. Затем отводится шпиндель со сверлом, убирается стружка и проводится проверка на совпадение пробной окружности с нанесенной ранее контрольной.

![Способы сверления металлов]()

Если окружности четко совпали, сверловщик продолжает обрабатывать металл до получения конечного результата. Если было выявлено отклонение, он прорубает канавки с помощью узкого зубила в сторону точки, куда должно сместиться отверстие. Далее мастер продолжает сверление металла фрезой или другим режущим инструментом до получения намеченного результата.

При массовом производстве обработку металла сверлением проводят с помощью кондукторов. Они позволяют получить более точный результат и сэкономить время на регулировку сверлильного станка. Деталь надежно закрепляется при помощи кондуктора в нужном положении, а сверло движется точно в необходимом направлении. Изделие помещается в установочную базу, а втулки кондуктора направляют режущий инструмент.

Мастеру не приходится настраивать станок и проверять точность заданных параметров – его задачей является лишь установка обрабатываемой детали, включение и выключение станка. Закончив высверливание в одной заготовке, он приступает к следующей. Это позволяет сэкономить время и добиться точных результатов. Для обработки единичных изделий не применяют кондукторы, ведь настраивать их на высверливание отверстий в небольшом количестве деталей нерационально.

Высверливание сквозных и глухих отверстий

Сквозные отверстия проходят через всю заготовку, глухие отверстия имеют определенную глубину. Для их создания применяются различные технологии. При высверливании сквозного отверстия режущий инструмент может заклинить на выходе с противоположной стороны изделия, а резкое снижение сопротивления металла способно привести к его поломке.

Если это произошло при механической подаче сверлильного станка, продолжить обработку детали следует ручным сверлением металла на минимальной скорости.

Высверлить глухие отверстия можно одним из трех способов:

- Используя станки с устройством, которое автоматически отключает подачу шпинделя. Для обработки детали станки настраивают на желаемую глубину отверстия.

- Используя станки без устройства, позволяющего в автоматическом режиме отключить подачу шпинделя. В этом случае пользуются специальным патроном, упорная втулка которого настраивается на желаемую глубину отверстия относительно самого изделия с точностью до 0,5 мм.

- Если нужно высверлить отверстие, глубина которого не требует особой точности, на сверло с помощью мела наносится примерная отметка.

Рассверливание отверстий

Сверление больших отверстий в металле с диаметром более 25 мм осуществляют в два этапа. Сперва отверстию задается меньший диаметр – в длину поперечного режущего края более крупного сверла. В этом случае на большее сверло будут оказываться меньшие нагрузки в процессе обработки изделия. Данный способ применим лишь для прорезей, созданных с помощью сверла.

Полезные советы по сверлению металла

Обработку большей части металлических изделий лучше производить на малых и средних оборотах (от 500 до 1000 об/мин). Высокие обороты при сверлении металла способствуют быстрому нагреву режущего инструмента, что приводит к его отжигу и потере прочности. Не следует оказывать слишком большое давление на сверло, подавать его нужно плавно, сохраняя низкую скорость сверления металла.

Для качественной обработки изделий необходимо использовать острый режущий инструмент – затупление чаще всего происходит буквально за несколько минут. Его исправность зависит от того, на каких оборотах осуществляется сверление, с какой силой подается сверло, охлаждается ли оно и т. д. Если обрабатываемая деталь сделана не из сплава алюминия, сверло в любом случае быстро станет непригодным.

![Полезные советы по сверлению металла]()

Прежде чем приступать к сверлению металла, острием кернера или дюбеля следует наметить желаемый центр отверстия. Таким образом режущий инструмент не соскользнет при первой подаче. Если полученное углубление не позволяет удержать сверло, имеющее большой диаметр, необходимо сделать его шире, используя меньшее сверло.

Чтобы обеспечить лучшее сверление, можно капнуть машинным маслом в место, намеченное кернером, или обработать им край режущего инструмента. Так у вас легче получится выполнить работу, обеспечив сверлу охлаждение. Кроме того, применяя машинное масло, вы продлеваете работоспособность режущего инструмента – затупление наступит не так быстро, сверло не придется часто точить. Для охлаждения подходят и другие жидкости: керосин, мыльная вода, специальная эмульсия.

Часть специалистов рекомендуют использовать свиное сало для смазки и охлаждения режущего инструмента для сверления металла. Растопленный вращением сверла кусок сала смазывает и охлаждает его. Однако ни один способ не сравнится по простоте и удобству использования с мыльной водой. Ее применение позволяет избежать загрязнений. Хватит одной капли, нанесенной на сверло перед началом работ. Режущий инструмент также можно обрабатывать мыльным раствором в процессе сверления.

Большая подача при высверливании сквозных отверстий может привести к образованию заусенца (грата) на противоположной стороне изделия – боковые резцы сверла станут цепляться за него. Из-за этого сверло способно резко заблокироваться и сломаться, может отколоться резец. Кроме того, в такой ситуации режущий инструмент тупится сильнее всего. Подобная остановка негативно влияет и на саму дрель.

Если осуществлять малую подачу сверла, приближаясь к противоположной стороне изделия, можно исключить образование заусенцев. Также избежать их появления получится, если плотно прижать обрабатываемое изделие к деревянному брусу, подложенному снизу. Еще эффективнее будет использовать вместо бруса металлическую пластину аналогичной или меньшей твердости, чем сама деталь, – ее также необходимо плотно прижать к месту, где заканчивается сверление отверстия в металле.

В большинстве случаев высверливать отверстия необходимо в стальных изделиях. Однако зачастую возникает необходимость в сверлении других металлов – его следует выполнять с учетом некоторых особенностей. К примеру, алюминию свойственно обволакивать режущий инструмент, что осложняет его прохождение внутрь углубления, диаметр получаемого отверстия при этом становится больше.

При необходимости высверлить отверстие в алюминиевой детали с высокой точностью (к примеру, этого требует резьба) обязательно обрабатывать режущий инструмент охлаждающей жидкостью и как можно чаще удалять с него стружку.

Обработка серого чугуна не вызывает особых трудностей, охлаждать и смазывать сверло не нужно. Однако высверливание отверстий в чугунных изделиях имеет свои нюансы. Для серого чугуна высокой прочности необходимо использовать режущие инструменты из твердых сплавов. В структуре белого чугуна преобладает цементит, придающий ему особую твердость, поэтому для его обработки следует использовать высокопрочное сверло.

Сверление больших отверстий в металле нужно осуществлять в несколько подходов. Сперва следует использовать тонкое сверло, далее расширить углубление более крупным сверлом. К примеру, чтобы получить отверстие 12 мм, лучше поэтапно использовать сверла диаметром 5 мм, 10 мм, 12 мм.

Необходимо вовремя осуществлять заточку сверл. Желательно с этой целью использовать специальное приспособление. Важно внимательно следить за тем, чтобы край режущего инструмента был симметричным – его кромки должны быть одной длины и сходиться точно в центре. В ином случае будут получаться отверстия большего диаметра.

Типовые сверла имеют угол между режущими кромками 118 градусов. Сверла по алюминию имеют угол 130–140 градусов, по мягкой бронзе и красной меди – 125–130 градусов. Но для перечисленных металлов можно использовать и стандартные сверла.

Если отверстие не должно иметь наклона, подавать сверло следует строго перпендикулярно к поверхности изделия. В большей степени это важно при обработке полых изделий или деталей с тонкими стенами, чем тонких листов металла. Трубы зачастую обрабатываются со смещением входных и выходных отверстий, причем угол смещения напрямую зависит от диаметра трубы.

Обеспечить вертикальное сверление на глаз не так просто. Для этого можно использовать готовые или сделанные своими руками кондукторы, а также другие приспособления для сверления металла, задающие режущему инструменту вертикальное направление.

Последовательность действий и соблюдение перечисленных правил позволит избежать сложностей при сверлении любых отверстий в металле. Следование приведенным советам способствует увеличению срока эксплуатации режущих инструментов. Необходимо осуществлять подачу сверла на малых оборотах и применять охлаждающую жидкость для поддержания его в рабочем состоянии.

Сверление отверстий в металле и дереве

Производство многих деталей из металла предполагает создание в конструкции различного вида отверстий. Они могут быть сквозными или глухими. Сверление отверстий осуществляется при проведении слесарных работ. Эти операции позволяют получить отверстия различного диаметра и необходимой глубины. Технология сверления отверстий в металле приводится в соответствие с технологической картой. На чертеже указывают размеры отверстия, величину допуска, конструктивные особенности (например, постоянный или изменяемый диаметр, снятие фаски с одного или обоих краёв и так далее).

![Сверление отверстий]()

Технология сверления

Процесс предполагает последовательное удаление слоя металла в окружности заданного диаметра с помощью режущего инструмента. Сверление металла объединяет два вида движения – вращательное и поступательное. Чтобы получить необходимые размеры отверстия в металлических заготовках необходимо точно выдерживать следующие параметры технологического процесса:

- скорость вращения режущего инструмента;

- скорость горизонтального или вертикального перемещения (в зависимости от взаимного расположения заготовки и сверла).

Отверстие в металле получается с заданными параметрами только при правильно выполненной подготовительной и основной операции, а также выборе необходимого оборудования и режущего инструмента. Часто для получения требуемой точности выполняют предварительное сверление. Оно называется черновое. Производится операция с пониженным классом точности. Далее осуществляется операция чистовой обработки с применением высокоточных станков и инструмента для металлических заготовок.

Сам процесс производится в различных режимах: с применением ручного инструмента (дрели или другого инструмента), специальных сверлильных или металлорежущих станках.

Во всех случаях для получения необходимого отверстия применяют различные виды свёрл. На сверлильных станках патрон с зафиксированным сверлом вращается и подводится к поверхности заготовки. На металлорежущих станках сверло закрепляется в задней бабке станка, а заготовка вращается. Второй способ позволяет получить более высокую точность отверстия и стенок полученного отверстия.

В зависимости от задач для обоих методов применяют следующие виды свёрл:

- спиральные (наиболее распространённый вид этого инструмента);

- с напаенными пластинками на режущую кромку;

- центровочные;

- пушечные;

- перьевые (применяются для сверления отверстий в заготовках из любых пород древесины).

Спиральные свёрла своей поперечной кромкой оказывают давление на поверхность металла. На этот процесс приходится более 65% усилия при вращательном и поступательном движении. В этот момент происходит значительное повышение температуры, как поверхности заготовки, так и передней кромки сверла. Поэтому необходимо правильно соблюдать тепловой режим в процессе сверления.

![Спиральное сверло и его элементы]()

Для ускорения процесса резания в спиральных свёрлах применяют так называемую двойную заточку. Она позволяет более эффективно работать по наиболее твердым маркам металла, в том числе по чугуну. Такая заточка приводит к увеличению ширины стружки, снижается величина главного угла, повышается стойкость и долговечность сверла.

Технология создания центровочных отверстий предполагает применение специальных центровочных свёрл. Они изготавливаются из инструментальной стали и имеют двустороннюю комбинированную конструкцию.

Нанесение на режущую кромку сверла пластин, обладающих повышенной прочностью, позволяет использовать их для сверления изделий из чугуна, металла повышенной твёрдости, плотных строительных конструкций (из бетона, камня, керамического гранита и так далее).

![Шнековое сверло]()

Перовые свёрла отличаются конструкцией режущей кромки. Она выполнена в форме пластин. Обычно они применяются для изготовления отверстий в древесных заготовках. Иногда специальные перовые свёрла применяются для изготовления отверстий в твёрдых поковках и некоторых видах литья.

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

![Технология сверления по бетону]()

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Типы отверстий и методы их сверления

В теории металлообработки все отверстия делятся по следующим признакам:

- назначению;

- геометрическим размерам и глубине;

- степени обработки.

По назначению их подразделяют: для крепления двух и более элементов, последующего нарезания резьбы, вставки отдельных элементов конструкции.

По второму признаку рассматривают следующие виды:

- сквозные;

- глухие (в том числе глубокие);

- половинчатые;

- большого диаметра.

Особое место занимают отверстия, которые подготавливают для нарезания внутренней резьбы. В этом случае сверление и рассверливание отверстий производиться с учётом будущего диаметра вкручиваемого элемента, обладающего наружной резьбой. Для каждого из отверстий выбирают свои способы сверления.

![Глухое отверстие с резьбой]()

![Обозначение сквозного отверстия]()

Так как сверление это процесс механического резания металла, поэтому для получения желаемого результата следует выбрать необходимые методы обработки. Для производства сквозных отверстий в деталях необходимо продумать систему их крепления, которая не позволит повредить поверхность, находящуюся за деталью. Наиболее целесообразно применять тиски или струбцины.

Для изготовления глухих или половинчатых отверстий следует предусмотреть точную остановку сверла, которое обеспечит необходимый размер. Сверление больших отверстий предполагает применение специального оборудования. При необходимости получения отверстий разного диаметра следует подобрать требуемый набор свёрл или применять станки с числовым программным управлением. Они позволят автоматически производить замену сверла на инструмент с заданным диаметром.

Оборудование и приспособления для сверления

Для каждого из этапов разработан инструмент для сверления отверстий. На подготовительной стадии применяются следующие инструменты, позволяющие производить точную разметку места положения будущего отверстия. Для этого применяют: керн, специальный шаблон или кондуктор. Керн представляет собой хорошо заточенный стержень из прочной инструментальной стали. С его помощью наносят углубление на поверхности заготовки, в точке, где планируется произвести сверление. Попадая в это углубление, сверло не скользит по поверхности и производится точное сверление.

Для повышения производительности на предприятиях с массовым производством изготавливают специальные шаблоны. Они позволяют производить разметку мест будущих отверстий у однотипных заготовок. Специальные шаблоны применяют для высверливания на цилиндрических поверхностях. Их изготавливают из стальной полоски, согнутой под прямым углом. На одной из поверхностей сверлят небольшое отверстие, которое в дальнейшем позволит керном наносить отметку на цилиндрической поверхности.

Для получения повышенной точности разметки, соблюдения вертикального положения сверла и соблюдения заданного расстояния, между отверстиями применяется инструмент называемый кондуктором. Кроме этого его применяют при сверлении тонкостенных изделий, для которых не возможно сильное механическое воздействие (например, удар молотка по керну).

![Керн]()

![Шаблон для сверления]()

![Кондуктор для сверления]()

Кроме этих изделий применяют инструменты и приспособления позволяющие производить сверление дрелью при её жесткой фиксации. С этой целью применяю:

- направляющий фиксатор;

- удерживающая стойка;

- кондуктор для направления движения сверла.

Первые два приспособления изготавливаются под конкретную конструкцию электродрели. Кондуктор позволяет точно направлять сверло к месту будущего отверстия. Его успешно используют для размеров, не превышающих 20 миллиметров. Поэтому при изготовлении отверстий большого диаметра с помощью кондуктора производят предварительное рассверливание.

Все эти проблемы легко решаются при применении сверлильных или токарных станков. Сверлильные станки делятся на три категории:

- универсальные;

- специализированные;

- специальные.

Они классифицируются по следующим признакам:

- конструкцией стола;

- уровню автоматизации;

- количеству имеющихся шпинделей;

- степени точности;

- наличию дополнительных возможностей.

Первая категория станков позволяет решать практически весь спектр задач по производству отверстий. Серьёзным ограничением служит допустимое расстояние, на которое может двигаться патрон с закреплённым сверлом. Это обстоятельство не позволяет производить сверления на большую глубину. В этом случае применяют специализированные станки. Для повышения производительности труда и увеличении количества выпускаемых однотипных деталей конструируют специальные агрегаты. Они способны выполнять перечень необходимых операций с высокой точностью и скоростью.

![Сверлильный станок]()

По конструкции такие станки выпускаются с одним или несколькими шпинделями. Конструкция стола отличается многообразием: обычные, плавающие, подъёмные и другие. Уровень автоматизации определяется способом выполнения операций сверления. Самыми простыми станками являются ручные и механические. Более совершенными являются автоматические и станки с числовым программным управлением.

Кроме сверлильных станков для решения этих задач используют различные токарные станки.

Для получения отверстий на токарном станке в шпинделе передней бабки закрепляют сверло, а в задней бабке крепят заготовку.

На токарных станка можно выполнять весь перечень операций связанных с получением отверстий: непосредственно само сверление, рассверливание с последующим развёртыванием или зенкованием.

Советы мастеров

При проведении работ профессионалы советую обратить внимание на следующие особенности. Их делят на три категории:

- предварительный (подготовительный) этап;

- этап проведения работ;

- соблюдение техники безопасности.

На первом этапе необходимо:

- выбрать необходимое оборудование (станок, электрическую или ручную дрель), в зависимости от существующих возможностей;

- на основании стандартов и сплавочной литературы определить режимы резания и допустимые виды свёрл для проведения будущей операции;

- выбрать инструмент для разметки (если такого нет в наличии, изготовить самому);

- подобрать устройство фиксации дрели.

Предварительный этап должен заканчиваться проверкой надёжности крепления сверла и заготовки. Если применяется фиксатор дрели, следует проверить его надёжность.

Работы по сверлению отверстий должны производиться в строгой последовательности с составленной технологической картой или техническим процессом. Особое внимание следует обратить:

- сверло к месту будущего отверстия необходимо подводить только после того, как оно набрало заданную скорость вращения;

- извлекать сверло следует только в процессе его вращения (желательно на минимальных оборотах, если существует возможность изменения скорости вращения);

- следить за процессом резания (например, если режущая кромка не выполняет операцию сверления, следовательно, материал сверла мягче материала заготовки);

- для сверления не сквозных отверстий необходимо предусмотреть фиксатор или метку, позволяющую определить глубину прохода в материале;

- при работе на станках, оснащёнными ЧПУ, необходимо осуществлять контроль над последовательностью проводимых операций.

Важным элементом при проведении сверлильных работ является соблюдение техники безопасности. Она предполагает соблюдение следующих правил:

- обеспечение надёжности крепления всех элементов конструкции;

- организацию условий отведения образовавшейся стружки;

- соблюдение температурного режима (не допущения перегрева сверла и заготовки);

- применение специальной одежды и средств защиты (рук, глаз, открытых участков тела);

- на одежде не должно быть свободно свисающих элементов;

- длинные волосы должны быть заправлены в головной убор (это предотвратит возможность их наматывания на вращающиеся элементы станка).

![Алмазное сверление бетона]()

![Сверление отверстий в стенах]()

Применения советов профессионалов позволит качественно выполнить операцию сверления и получить отверстия высокой степени точности на местах, указанных в конструкторской документации.

Читайте также: