Сведения о металлах и сплавах основные их свойства физические химические механические

♦ Металлами являются вещества, характеризующиеся в обычных условиях высокими электро- и теплопроводностью, ковкостью, «металлическим» блеском, непрозрачностью и другими свойствами, обусловленными наличием в их кристаллической решетке большого количества не связанных с атомными ядрами подвижных электронов проводимости.

В технике металлы принято делить на черные (железо и сплавы на его основе) и цветные (все остальные).

Свойства металлов объясняются особенностями их строения:

─ расположением и характером движения электронов в атомах;

─ расположением атомов, ионов и молекул в пространстве;

─ размерами, формой и характером кристаллических образований.

Особенности атомного строения определяют характер взаимодействия металлов, способность их давать различного рода соединения, в которые входят несколько металлов, металлы с неметаллами и т.д.

При разных температурах некоторые химические элементы имеют два и более устойчивых типа кристаллических решеток. Существование одного металла в различных кристаллических формах (модификациях) при разных температурах называется полиморфизмом, или аллотропией, а переход из одного строения в другое — полиморфным (аллотропическим) превращением. Аллотропические формы, получающиеся в результате полиморфного превращения, обычно обозначают начальными буквами греческого алфавита.

К таким полиморфным металлам относятся, например, кобальт (Со), олово (Sn), марганец (Mn), железо (Fe). В свою очередь, изменение строения кристаллической решетки вызывает изменение свойств — механических, химических и магнитных, электропроводности, теплопроводности, теплоемкости и др.

К металлам, которые имеют только один тип кристаллической решетки и называются изоморфными, относятся алюминий (Аl), медь (Cu), никель (Ni), хром (Сr), ванадий (W) и др.

Наиболее полную информацию о строении и свойствах металлов получают при использовании комплекса методов исследований:

─ структурных (основаны на макроскопическом, микроскопическом анализах строения металла или сплава и др.);

─ физических (основаны на измерении различных физических свойств: тепловых, магнитных и др.).

Так, например, метод элементного микроанализа изменения поверхности стоматологических сплавов в условиях ротовой полости применяется многими исследователями (Hani Н. et al., 1989).

♦ Металлические сплавы - это макроскопически однородные системы, состоящие из двух или более металлов с характерными металлическими свойствами. В широком смысле сплавами называются любые однородные системы, получаемые сплавлением металлов, неметаллов, оксидов, органических веществ.

Структура и свойства чистых металлов (см. табл. 21) существенно отличаются от структуры и свойств сплавов (см. табл. 22), состоящих из двух и более металлов.

По количеству элементов (компонентов сплава) различают двух-, трех- или многокомпонентные сплавы (см. табл. 19, 28, 31, 35, 38—40).

Образование новых однородных веществ при взаимном проникновении атомов называют фазами сплава.

В расплавленном виде все компоненты обычно находятся в атомарном состоянии, образуя неограниченный жидкий однородный раствор, в любой точке которого химический состав статистически одинаков. При затвердевании расплава атомы компонентов укладываются в порядке кристаллической решетки, образуя твердое кристаллическое вещество — сплав.

Существуют три типа взаимоотношений компонентов сплава:

- образование механической смеси, когда каждый элемент кристаллизуется самостоятельно, при этом свойства сплава будут усредненными свойствами элементов, которые его образуют;

- образование твердого раствора, когда атомы компонентов образуют кристаллическую решетку одного из элементов, являющегося растворителем, при этом тип решетки основного металла сохраняется;

- образование химических соединений, когда при кристаллизации разнородные атомы могут соединяться в определенной пропорции с образованием нового типа решетки, отличающейся от решеток металлов сплава. Образование химического соединения — сложный процесс, при котором создается новое вещество с новыми качествами, а решетка при этом имеет более сложное строение. Соединение теряет основное свойство металла — способность к пластической деформации, становится хрупким.

Соответственно этому, свойства сплавов будут зависеть от того, какие фазы в них образуются: твердые растворы, химические соединения или смеси чистых металлов. Если атомные объемы двух металлов и их температуры плавления резко отличаются, то в жидком состоянии такие элементы обладают, как правило, ограниченной растворимостью.

В то же время неограниченную растворимость, или способность образовывать твердые растворы в любых пропорциях, имеют только металлы с кристаллической решеткой одного типа. Металлы, расположенные недалеко друг от Друга в таблице Менделеева (Сu29 и Ni28; Fe26 и Ni28; Fe26 и Cr24; Fe26 и Co27; Co27 и Ni28) или расположенные в одной группе (As33 и Sb51; Au79 и Ag47; Au79 и Cu29; Bi83 и Sb51), имеют неограниченную растворимость.

Таким образом, взаимодействие элементов в сплавах и характер образующейся структуры определяются положением элементов в таблице Менделеева типом кристаллической решетки, размерами атомов, т.е. физической природой элементов.

Зависимость свойств от состава сплавов:

─ в сплавах, имеющих структуру механических смесей, свойства изменяются в основном прямолинейно. Некоторые свойства механических смесей, в первую очередь твердость и прочность, зависят от размеров частиц (от степени дисперсности) и значительно повышаются при измельчении;

─ в сплавах-твердых растворах — свойства изменяются по криволинейной зависимости;

─ при образовании химических соединений свойства изменяются скачкообразно.

Многие физические и механические свойства сплавов четко зависят от структуры, однако некоторые технологические свойства, такие как литейные (способность обеспечить хорошее качество отливки) или свариваемость, зависят не столько от структуры, сколько от того, в каких температурных условиях проходило затвердевание сплавов.

Так, например, стоматологические сплавы золота, отлитые в форму и быстро охлажденные в воде, будут иметь вид твердого раствора, отличающегося характерной мягкостью, ковкостью и меньшей прочностью, чем сплавы с упорядоченным расположением атомов (Копейкин В.Н., 1995). Однако если ту же отливку охлаждать медленно до комнатной температуры, то твердый раствор, превалирующий при температуре более 424°С, полностью переходит в фазу AuCu путем перераспределения атомов в пространственной кристаллической решетке в более упорядоченную структуру. Это приводит к повышению прочности и твердости при потере ковкости сплава. Сплавы с высоким содержанием золота (выше 88%) не образуют упорядоченной фазы.

Поэтому о зависимости механических и физических свойств однофазных сплавов (α и β) говорят следующие положения, известные из курса металловедения:

─ твердость, прочность и электросопротивление твердых растворов выше, чем у чистых металлов;

─ электропроводность и температурный коэффициент электросопротивления у твердых растворов ниже, чем у чистых металлов;

─ электрохимический потенциал при этом изменяется по плавной кривой.

Помимо свойств металлической матрицы, имеющей определенную кристаллическую решетку и тем самым определяющую основные параметры механических свойств, на последние может оказывать влияние дополнительное легирование такими элементами, как молибден, вольфрам, ниобий, углерод, азот и др. Присутствие их в сплавах даже в небольших количествах значительно повышает прочность, износостойкость, жаропрочность и другие свойства, необходимые при эксплуатации конструкций.

Добавка небольших количеств (0,005%) иридия и рутения превращает грубую зернистую структуру сплавов золота в мелкозернистую, что дает возможность улучшить на 30% прочность на растяжение и предел прочности при удлинении, не влияя при этом на твердость и предел текучести. Особенно эффективно увеличивается прочность при легировании кобальтохромовых сплавов 6% молибденом и дополнительно 1—2% ниобия в присутствии 0,3% углерода. В металлических сплавах образуются различные химические соединения между двумя или несколькими металлами (их называют интерметаллидами) так и между металлом и неметаллом (карбиды, оксиды и т.д.).

Наличие неметаллических включений в структуре сплава ведет к образованию усталости, трещин, внутренних пор и полостей, коррозионному растрескиванию отливок, что приводит в конечном счете к разрушению. Неметаллические включения играют существенную роль в процессе вязкого и усталостного разрушения.

Основу неметаллических включений в сплаве Виталлиум составляют марганец и кремний. В кобальтохромовом сплаве (КХС) содержатся включения нитридов титана и силикаты. Приведенные в таблице 27 данные свидетельствуют, что у образца, испытавшего циклическую нагрузку, произошли изменения почти по всем параметрам: значительно уменьшены пределы упругости и текучести прочности, напряжения, разрушения, относительного удлинения и сужения. Это свидетельствует о тенденции к усталости металла.

В результате циклических напряжений металл «устает», прочность его снижается (см. табл. 27) и наступает разрушение образца (протеза). Такое явление называют усталостью, а сопротивление усталости — выносливостью. Разрушение от усталости происходит всегда внезапно вследствие накопления металлом необратимых изменений, которые приводят к возникновению микроскопических трещин — трещин усталости, возникающих в поверхностных зонах образца. При этом чем больше на поверхности царапин, выбоин и других дефектов, вызывающих концентрацию напряжения, тем быстрее образуются трещины усталости.

В связи с усталостью металла появляются микротрещины на границе неметаллических включений, зерен металла, которые в процессе циклической нагрузки увеличиваются, образуя магистральную трещину, приводящую к разрушению металла.

♦ Основной характеристикой, определяемой при испытании на усталость материала, является предел выносливости - наибольшее напряжение, которое может выдержать материал без разрушения при произвольно большом числе перемен (циклов) нагрузки. Максимальное напряжение, не вызывающее разрушения, соответствует пределу выносливости.

Кроме механических испытаний, металлические материалы подвергаются технологическим испытаниям (изгиб, перегиб и др.) с целью определения их пригодности к различным технологическим операциям в процессе использования. Приложение к образцу нагрузки при механическом испытании приводит к деформации (см. с. 11).

Общие сведения о металлах и сплавах

Металлы — кристаллические вещества, характеризующиеся высокими электро- и теплопроводностью, ковкостью, способностью хорошо отражать электромагнитные волны и другими специфическими свойствами. Свойства металлов обусловлены их строением: в их кристаллической решетке есть не связанные с атомами электроны, которые могут свободно перемещаться.

В технике обычно применяют не чистые металлы, а сплавы, что связано с трудностью получения чистых веществ, а также с необходимостью придания металлам требуемых свойств.

Сплавы — это системы, состоящие из нескольких металлов или металлов и неметаллов. Сплавы обладают всеми характерными свойствами металлов. В строительстве применяют сплавы железа с углеродом (сталь, чугун), меди и олова (бронза) и меди и цинка (латунь) и др. На практике термин «металлы» распространяют и на сплавы, поэтому далее он относится и к металлическим сплавам.

Применяемые в строительстве металлы делят на две группы: черные и цветные.

К черным металлам относятся железо и сплавы на его основе (чугун и сталь).

Сталь — сплав железа с углеродом (до 2,14%) и другими элементами. По химическому составу различают стали углеродистые и легированные, а по назначению — конструкционные, инструментальные и специальные.

Чугун — сплав железа с углеродом (более 2,14%), некоторым количеством марганца (до 2%), кремния (до 5%), а иногда и других элементов. В зависимости от строения и состава чугун бывает белый, серый и ковкий.

К цветным металлам относятся все металлы и сплавы на основе алюминия, меди, цинка, титана и др.

Широкое использование металлов в строительстве и других отраслях экономики объясняется сочетанием у них высоких физико-механических свойств с технологичностью.

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на изгиб и растяжение в 10… 15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100…200 раз прочность на изгиб и растяжение; поэтому, несмотря на то что плотность стали (7850 кг/м ) в 3 раза выше плотности конструкционного бетона (2400 + 50 кг/м ), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Этому способствует также высокий модуль упругости стали (в 10 раз выше, чем у бетона и других каменных материалов). Еще более эффективны конструкции из легких сплавов.

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов. Металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Наука, изучающая состав, строение и свойства металлов и сплавов, а также зависимость между внутренним строением (структурой) и свойствами металлических сплавов называется металловедением.

Отличительными особенностями металлов являются: блеск, ковкость, непрозрачность, теплопроводность и электропроводность.

Таким образом, под термином «металлы» понимают всю группу металлических материалов — чистые металлы и сплавы. Чистые металлы используют только в тех случаях, когда от материала требуются высокие показатели теплопроводности, электропроводности и высокая температура плавления. Эти свойства у них всегда выше, чем у сплавов.

Основными материалами при монтаже металлоконструкций, трубопроводов и оборудования являются сплавы, имеющие по сравнению с чистыми металлами следующие преимущества: – более высокую прочность; – способность изменять свойства при изменении химического состава; » – способность улучшать свойства под влиянием термической обработки; – более низкую температуру плавлеиия; – большую текучесть в расплавленном состоянии; – меньшую усадку.

Указанные свойства сплавов имеют большое практическое значение, так как позволяют получать всевозможные металлоконструкции с показателями, отвечающими требуемым эксплуатационным условиям.

Применяемые в строительстве сплавы делят на две группы:

I группа — сплавы на основе железа (сталь, чугун);

II группа—сплавы на основе металлов (сплавы на медной, алюминиевой, магниевой и другой основе — бронза, латунь, силумины и др.).

К физическим свойствам металлов относятся: удельный вес, теплопроводность, электропроводность и температура плавления.

Удельный вес — это вес 1 см3 металла, сплава или любого другого вещества, выраженный в граммах. Например, удельный вес железа равен 7,88 г/см3. Удельные веса наиболее распространенных металлов приведены в табл. 1.

Теплопроводность — способность металлов и сплавов проводить тепло. Теплопроводность измеряется количеством тепла, которое проходит по металлическому стержню сечением 1 см2 за 1 мин.

Электропроводность — способность металлов и, сплавов проводить электричество. Это свойство наиболее характерно для чистых металлов. Для сплавов более характерным является свойство, обратное электропроводности — электросопротивление.

Удельным электрическим сопротивлением называется сопротивление проводника сечением 1 мм2 и длиной 1 м, выраженное в омах.

Температура плавления — степень нагрева, при которой металл переходит из твердого состояния в жидкое (табл. 1).

К механическим свойствам металлов и сплавов относят: твердость, прочность, упругость, пластичность.

Эти свойства обычно являются решающими показателями, определяющими способность металлов сопротивляться прилагаемым к детали, узлам и металлоконструкциям внешним нагрузкам, характеризующим пригодность сплава” или изделия к различным условиям эксплуатации.

Твердость — способность металла сопротивляться внедрению в его поверхность другого, более твердого тела. ,

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

Упругость—способность металла принимать первоначальную форму и размеры после прекращения действия нагрузки.

Пластичность (вязкость) — способность металла изменять первоначальные формы и размеры под действием нагрузки и сохранять приданные формы и размеры после прекращения ее действия.

К технологическим свойствам относят обрабатываемость резанием, ковкость, жидкотекучесть, усадку, свариваемость и другие свойства, определяющие пригодность материала к обработке тем или иным способом.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом.

Ковкость — способность металла поддаваться обработке давлением, принимать новую форму и размеры под влиянием прилагаемой нагрузки без нарушения целостности.

Жидкотекучесть — способность расплавленного металла или сплава заполнять литейную форму.

Усадка—уменьшение объема отливки при охлаждении сплава.

Свариваемость — способность металлов образовывать прочные соединения отдельных металлических заготовок путем их местного нагрева до расплавленного или пластического состояния.

Химические свойства металлов — это способность металлов вступать в соединения с различными веществами, и в первую очередь с кислородом. Чем легче металл вступает в соединение с другими элементами, тем легче он разрушается. Разрушение металлов и сплавов под действием окружающей среды называется коррозией.

Общие сведения о металлах

Дисциплина «Материаловедение и технология конструкционных материалов» состоит из двух основополагающих при подготовке инженера технических дисциплин.

Первая из них – материаловедение. Это наука, изучающая взаимосвязь между составом, строением и свойствами материалов, применяемых в технике.

Цель преподавания материаловедения – дать знания о строении, физических, механических и технологических свойствах металлов и неметаллических материалов, а также о возможности управления свойствами материалов через упрочняющую или разупрочняющую обработку.

Вторая дисциплина – технология конструкционных материалов – дает знания о современных методах обработки материалов, т. е. о том, как получают заготовки и детали машин заданной формы и размеров. Она включает основы металлургии, обработку металлов давлением и резанием, получение заготовок литьем и сваркой, а также формирование поверхностей современными электрофизическими способами.

Взаимосвязь двух этих отраслей знаний очевидна: новые материалы порождают новые технологии и целые новые отрасли.

Главной задачей материаловедения является создание материалов с заранее

рассчитанными свойствами применительно к заданным параметрам и условиям работы.

Большое внимание уделяется изучению металлов в экстремальных условиях (низкие и

высокие температуры и давление).

Важное значение имеет устранение отставания нашей страны в области использования новых материалов взамен традиционных (металлических)-пластмасс, керамики, материалов порошковой металлургии, особенно композиционных материалов, что экономит дефицитные металлы, снижает затраты энергии на производство материалов, уменьшает массу изделий.

Расчетами установлено, что замена ряда металлических деталей легкового автомобиля на углепластики из эпоксидной смолы, армированной углеродными волокнами, позволит уменьшить массу машины на 40%; она станет более прочной; уменьшится расход топлива, резко возрастет стойкость против коррозии.

Знания основ материаловедения необходимы каждому инженеру, работающему в области создания и эксплуатации современных машин. Лишь зная свойства материалов, можно научно обоснованно выбрать их для того или иного использования, правильно спроектировать технологический процесс их обработки с высокими технико-экономическими показателями.

Общие сведения о металлах

Металлы—простые вещества, обладающие высокой тепло- и электропроводностью, ковкостью, металлическим блеском, непрозрачностью и другими свойствами, характерными для металлов. Металлы и сплавы на их основе обладают комплексом механических, физических, химических и технологических свойств, обеспечивающих широкое их применение в различных отраслях техники. Все металлы условно делят на черные (железо и сплавы на его основе — сталь, чугун) и цветные (все остальные).

Металлы – один из классов конструкционных материалов, характеризующийся определенным набором свойств:

Механические, физические, химические и технологические свойства металлов

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

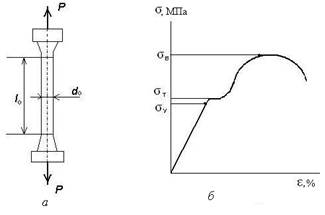

При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р (рис. 1, а) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию. Напряжение σ — это отношение силы Р к площади поперечного сечения F0, МПа:

Деформация характеризует изменение размеров образца под действием нагрузки, %:

где l1 — длина растянутого образца.

Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1 приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу — это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести σт — это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2 — напряжение, вызывающее пластическую деформацию, равную 0,2 %. Предел прочности (или временное сопротивление) σв — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва δ — отношение приращения длины образца при растяжении к начальной длине l0, %:

где lк — длина образца после разрыва.

Рис. 1. Статические испытания на растяжение: а – схема испытания;

б – диаграмма растяжения

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы А и С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000. 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

Ударная вязкость определяется работой A, затраченной на разрушение образца, отнесенной к площади его поперечною сечения F; Дж/м 2 :

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др.

Плотностью называется отношение массы однородного материала к единице его объема.

Это свойство важно при использовании материалов в авиационной и ракетной технике, где создаваемые конструкции должны быть легкими и прочными.

Температура плавления — это такая температура, при которой металл переходит из твердого состояния в жидкое. Чем ниже температура плавления металла, тем легче протекают процессы его плавления, сварки и тем они дешевле.

Электропроводностью называется способность материала хорошо и без потерь на выделение тепла проводить электрический ток. Хорошей электропроводностью обладают металлы и их сплавы, особенно медь и алюминий. Большинство неметаллических материалов не способны проводить электрический ток, что также является важным свойством, используемом в электроизоляционных материалах.

Теплопроводность — это способность материала переносить теплоту от более нагретых частей тел к менее нагретым. Хорошей теплопроводностью характеризуются металлические материалы.

Магнитными свойствами т.е. способностью хорошо намагничиваться обладают только железо, никель, кобальт и их сплавы.

Коэффициенты линейного и объемного расширения характеризуют способность материала расширяться при нагревании. Это свойство важно учитывать при строительстве мостов, прокладке железнодорожных и трамвайных путей и т.д.

Химические свойства характеризуют склонность материалов к взаимодействию с различными веществами и связаны со способностью материалов противостоять вредному действию этих веществ. Способность металлов и сплавов сопротивляться действию различных агрессивных сред называется коррозионной стойкостью, а аналогичная способность неметаллических материалов — химической стойкостью.

К эксплуатационным (служебным) свойствам относятся жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др.

Жаростойкость характеризует способность металлического материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность характеризует способность материала сохранять механические свойства при высокой температуре.

Износостойкость — это способность материала сопротивляться разрушению его поверхностных слоев при трении.

Радиационная стойкость характеризует способность материала сопротивляться действию ядерного облучения.

Технологические свойства определяют способность материалов подвергаться различным видом обработки. Литейные свойства характеризуются способностью металлов и сплавов в расплавленном состоянии хорошо заполнять полость литейной формы и точно воспроизводить ее очертания (жидкотекучестъю), величиной уменьшения объема при затвердевании (усадкой), склонностью к образованию трещин и пор, склонностью к поглощению газов в расплавленном состоянии. Ковкость — это способность металлов и сплавов подвергаться различным видам обработки давлением без разрушения. Свариваемость определяется способностью материалов образовывать прочные сварные соединения. Обрабатываемость резанием определяется способностью материалов поддаваться обработке режущим инструментом.

Теория сплавов

Металлическим сплавом называется материал, полученный сплавлением двух или более металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества, которые образуют сплав называются компонентами.

Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму размер и характер взаимного расположения фаз в металлах и сплавах. Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

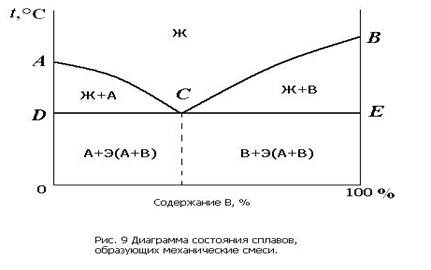

Виды сплавов по структуре. По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, химические соединения и твердые растворы.

Механическая смесь двух компонентов А и В образуется, если они не способны к взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов: чем больше в сплаве данного компонента, тем ближе к его свойствам свойства смеси.

Химическое соединение образуется когда компоненты сплава А и В вступают в химическое взаимодействие. При этом при этом соотношение чисел атомов в соединении соответствует его химической формуле АmВn . Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. Химические соединения имеют однородную структуру, состоящую из одинаковых по составу и свойствам зерен.

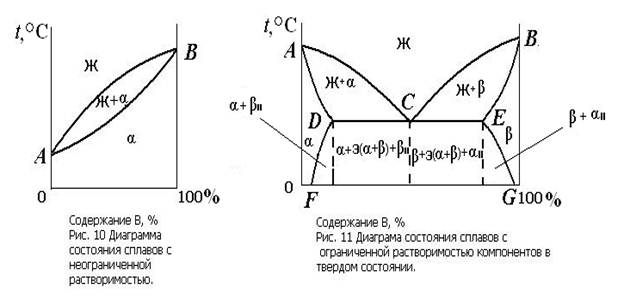

При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго (рис. 6, б).

Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента -растворителя (рис. 6, в). Твердый раствор имеет однородную структуру, одну кристаллическую решетку. В отличие от химического соединения твердый раствор существует не при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают твердые растворы строчными буквами греческого алфавита: α, β, γ, δ и т. д.

Диаграмма состояния

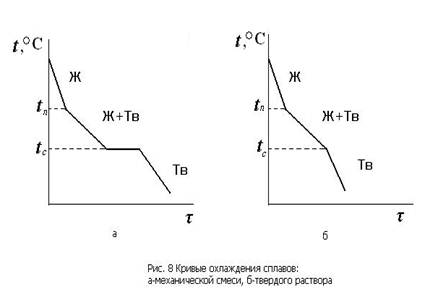

Диаграмма состояния показывает строение сплава в зависимости от соотношения компонентов и от температуры. Она строится экспериментально по кривым охлаждения сплавов (рис. 8). В отличие от чистых металлов сплавы кристаллизуются не при постоянной температуре, а в интервале температур. Поэтому на кривых охлаждения сплавов имеется две критические точки. В верхней критической точке, называемой точкой ликвидус (tл), начинается кристаллизация. В нижней критической точке, которая называется точкой солидус (tc), кристаллизация завершается. Кривая охлаждения механической смеси (рис. 8, а) отличается от кривой охлаждения твердого раствора (рис. 8, б) наличием горизонтального участка. На этом участке происходит кристаллизация эвтектики.

Эвтектикой называют механическую смесь двух фаз, одновременно кристаллизовавшихся из жидкого сплава. Эвтектика имеет определенный химический состав и образуется при постоянной температуре.

Диаграмму состояния строят в координатах температура-концентрация. Линии диаграммы разграничивают области одинаковых фазовых состояний. Вид диаграммы зависит от того, как взаимодействуют между собой компоненты. Для построения диаграммы состояния используют большое количество кривых охлаждения для сплавов различных концентраций. При построении диаграммы критические точки переносятся с кривых охлаждения на диаграмму и соединяются линией. В получившихся на диаграмме областях записывают фазы или структурные составляющие. Линия диаграммы состояния на которой при охлаждении начинается кристаллизация сплава называется линией ликвидус, а линия на которой кристаллизация завершается — линией солидус.

Виды диаграмм состояния

Диаграмма состояния сплавов, образующих механические смеси (рис. 9), характеризуется отсутствием растворения компонентов в твердом состоянии. Поэтому в этом сплаве возможно образование трех фаз: жидкого сплава Ж, кристаллов А и кристаллов В. Линия АСВ диаграммы является линией ликвидус: на участке АС при охлаждении начинается кристаллизация компонента А, а на участке СD — компонента В. Линия DСВ является линией солидус, на ней завершается кристаллизация А или В и при постоянной температуре происходит кристаллизация эвтектики Э. Сплавы концентрация которых соответствует точке С диаграммы называются эвтектическими, их структура представляет собой чистую эвтектику.

Сплавы, расположенные на диаграмме левее эвтектического, называются доэвтектическими, их структура состоит из зерен А и эвтектики. Те сплавы которые на диаграмме расположены правее эвтектического, называются заэвтектическими, их структура представляет собой зерна В, окруженные эвтектикой.

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии изображена на рис. 10. Для этого сплава возможно образование двух фаз: жидкого сплава и твердого раствора а. На диаграмме имеется всего две линии, верхняя является линией ликвидус, а нижняя — линией солидус.

Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии показана на рис 11. В этом сплаве могут существовать три фазы — жидкий сплав, твердый раствор α компонента В в компоненте А и твердый раствор β компонента А в компоненте В. Данная диаграмма содержит в себе элементы двух предыдущих. Линия АСВ является линией ликвидус, линия АDСЕВ — линией солидус. Здесь также образуется эвтектика, имеются эвтектический, доэвтектический и заэвтектический сплавы. По линиям FD и EG происходит выделение вторичных кристаллов αIIи βII(вследствие уменьшения растворимости с понижением температуры). Процесс выделения вторичных кристаллов из твердой фазы называется вторичной кристаллизацией.

Диаграмма состояния сплавов, образующих химическое соединение (рис. 12) характеризуется наличием вертикальной линии, соответствующей соотношением компонентов в химическом соединении АmВn. Эта линия делит диаграмму на две части, которые можно рассматривать как самостоятельные диаграммы сплавов, образуемых одним из компонентов с химическим соединением. На рис. 12 изображена диаграмма для случая, когда каждый из компонентов образует с химическим соединением механическую смесь.

Материаловедение по ортопедической стоматологии

Читайте также: