Стропы для монтажа металлических колонн

Проект производства работ является основным организационно-технологическим документом на монтаж металлических конструкций, типовыми элементами которых служат колонны, балки и прогоны (фермы).

Проект содержит мероприятия по организации работ с использованием современных средств техники и информации. В проекте предусматриваются прогрессивные технологии монтажных работ с применением высокопроизводительных средств механизации, способствующие улучшению качества, сокращению сроков и себестоимости работ. Проект обеспечивает безопасное производство работ, содержит мероприятия по выполнению требований безопасности в строительстве.

Наличие и использование проектов производства работ во многом предопределяют конкурентоспособность строительной организации.

Проекты используются при лицензировании строительной организации в качестве документов, подтверждающих готовность организации к производству работ, при сертификации системы качества организации и строительной продукции - в статусе нормативных документов предприятия.

Проекты разрабатывают, как правило, проектные и проектно-технологические организации. Располагая квалифицированными кадрами, строительная организация может своими силами разработать проект производства работ. Настоящий документ предназначен для того, чтобы оказать проектной, проектно-технологической и строительной организации помощь в составлении проекта производства работ по монтажу стальных конструкций.

Настоящий документ разработан с учетом рекомендаций МДС 12-46.2008 по составлению проектов производства работ, по составу и содержанию их разделов, а также по изложению и оформлению.

Настоящий проект производства работ является типовым для объектов сельского, промышленного и гражданского строительства, может быть использован при новом строительстве, а также при реконструкции и ремонте существующих зданий и сооружений. После корректировки проект может быть использован непосредственно или послужить основой для составления индивидуального проекта с учетом местных условий.

В документе учтены результаты работ и опыт ЦНИИОМТП и других проектно-технологических институтов в области монтажа стальных конструкций.

1 ОБЩИЕ ПОЛОЖЕНИЯ

Проект производства работ на монтаж металлических конструкций разрабатывается на основании исходных данных, предоставляемых заказчиком, и технического задания, прилагаемого к договору.

По настоящему проекту монтаж металлических конструкций осуществляется в основном с применением ручной дуговой сварки.

В проекте приводится краткое описание возводимых металлических конструкций. Так, по настоящему проекту возводится здание в плане Г-образной формы с габаритными размерами 64×29 м. Здание двухэтажное с антресолью и подземным этажом под частью здания. Общая площадь здания - 4 тыс. м 2 , строительный объем - 22 тыс. м 3 , в том числе подземного этажа - 3 тыс. м 3 . Верхняя отметка кровли относительно уровня земли - 8 м.

Каркас здания - металлический, из проката стального, двутаврового с параллельными гранями полок: колонны из двутавров № 25 и № 35, балки из двутавров № 60, № 55, № 35 и № 20. Перекрытия - монолитный железобетон по металлическим прогонам.

Сварные швы выполняются электродуговой сваркой, электродами Э42А, Э50А, Э55А.

Проект производства работ следует использовать вместе с рабочими чертежами на металлические конструкции здания.

Схемы привязки монтажного крана разработаны отдельно от генерального плана объекта в части, необходимой для производства монтажа стальных конструкций.

При разработке проекта использованы нормативно-технические документы, основные из которых указаны в разделе 2.

2 НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

СП 12-136-2002 Решения по охране труда и промышленной безопасности в ПОС и ППР

ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов

РД 11-06-2007 Методические рекомендации о порядке разработки ППР грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ. Ростехнадзор

МДС 12-41.2008 Монтажная оснастка для временного закрепления сборных элементов возводимых и разбираемых зданий

МДС 12-46.2008 Проект организации строительства, проект организации работ по сносу (демонтажу), проект производства работ. Разработка и оформление.

3 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ МОНТАЖА СТАЛЬНЫХ КОНСТРУКЦИЙ

3.1 До начала монтажа стальных конструкций должны быть выполнены согласно Проекту организации строительства данного объекта подготовительные работы, работы по устройству котлована и «нулевого цикла».

3.2 Детали стальных конструкций должны быть изготовлены в соответствии с требованиями стандартов или технических условий на изделия конкретных видов, типов и марок по рабочей документации, утвержденной разработчиком и принятой к производству предприятием-изготовителем.

В соответствии с Проектом организации строительства работы по укрупнению стальных конструкций и подготовке их к монтажу производятся с использованием автомобильного крана типа КС-3577-3 «Ивановец» на площадке складирования и укрупнительной сборки, показанной на Генеральном плане (здесь не приводится). Работы по подготовке конструкций к монтажу осуществляет звено в составе трех монтажников, электросварщика и машиниста крана.

3.3 Монтаж стальных конструкций ведется звеном из пяти рабочих в составе: три монтажника, электросварщик и машинист крана. При этом используется монтажный кран КС-55729 с телескопической стрелой длиной до 30,1 м.

Монтируемые колонны, балки и прогоны (фермы) должны быть размещены заранее в зоне действия крана.

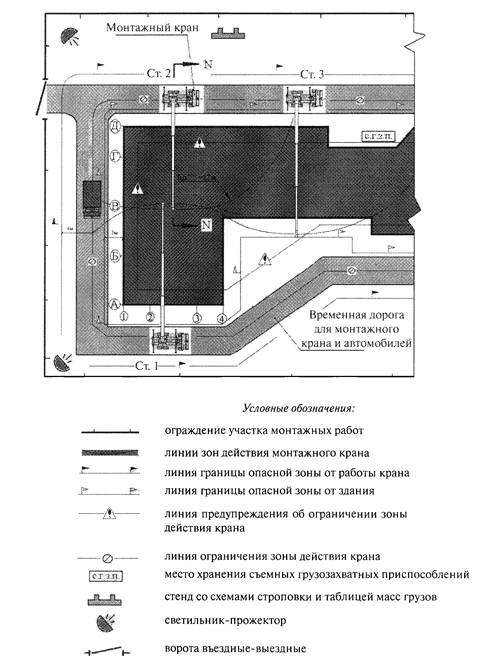

Горизонтальная привязка монтажного крана к строящемуся зданию показана на схеме, фрагмент которой приведен на рисунке 1.

Рисунок 1. Схема горизонтальной привязки монтажного крана (фрагмент)

На схеме показано, как должен быть организован и оборудован участок монтажных работ. Участок имеет временное ограждение, препятствующее появлению посторонних в зоне работ. По периметру возводимого здания проложена временная дорога для перемещения монтажного крана по часовой стрелке от стоянки Ст. 1 до стоянки Ст.7. Зоны действия крана на этих семи стоянках обеспечивают монтаж стальных конструкций здания.

На участке работ обозначены линиями опасные зоны: от перемещения груза монтажным краном - на расстоянии 4,0 м от крюка и от возможного падения предметов с высоты здания - на расстоянии 3 м от стены здания. Расчет расстояний опасных зон приведен в разделе 6.

На участке согласно схеме предусмотрены: место хранения съемных грузозахватных приспособлений, место хранения контрольного груза, стенд со схемами строповки и таблицей масс грузов, светильники-прожекторы для освещения рабочих мест и пункт мойки колес крана.

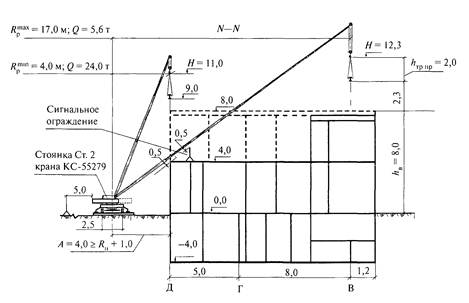

Схема вертикальной привязки монтажного крана к строящемуся зданию показана в сечении N - N на стоянке Ст. 2 (рисунок 2). Расстояние от оси крана до стены здания А = 4 м составляет не меньше наибольшего радиуса поворотной части крана Rп и нормативного габарита приближения 1 м. Минимальные расстояния от стрелы до металлоконструкций здания и до сигнального ограждения при этом соответствуют нормативным - 0,5 м. Опасная зона от перемещения подвижных частей крана принята на расстоянии 5 м.

Рисунок 2. Вертикальная привязка монтажного крана

3.4 Монтажные работы начинают после сдачи-приемки фундаментов - опор колонн здания при наличии акта на скрытые работы. В процессе сдачи-приемки должна быть выполнена инструментальная проверка качества ранее выполненных работ. При проверке должны быть определены положение поперечных и продольных осей фундаментов - опор в плане и высотные отметки опорных поверхностей фундаментов.

3.5 Монтажные работы с использованием крана складываются из следующих операций: подготовка мест установки и крепления колонн и балок; строповка колонн и балок; подъем, наводка и установка их на место крепления; выверка и временное закрепление (если требуется); расстроповка колонн и балок.

Отдельным потоком, используя смонтированный каркас, производят монтаж прогонов (ферм) и встроенных стальных конструкций.

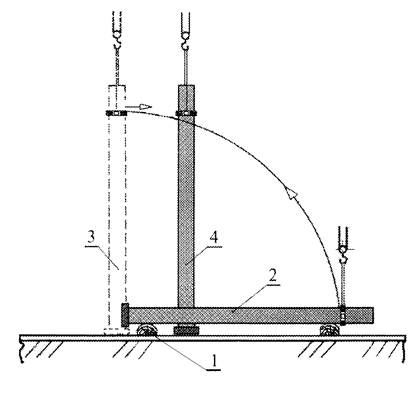

3.6 Один из распространенных способов монтажа колонны показан на рисунке 3. Перед монтажом колонну укладывают на деревянные подкладки (1). Колонну переводят монтажным краном из горизонтального (2) в вертикальное (3), а затем и в проектное положение (4).

Рисунок 3. Монтаж колонны

Наводка колонны в проектное положение производится с минимальной скоростью. Положение колонны выверяют относительно разбивочных осей, проверяют ее вертикальность и высотную отметку. Основные допуски на монтаж колонны приведены в разделе 4.

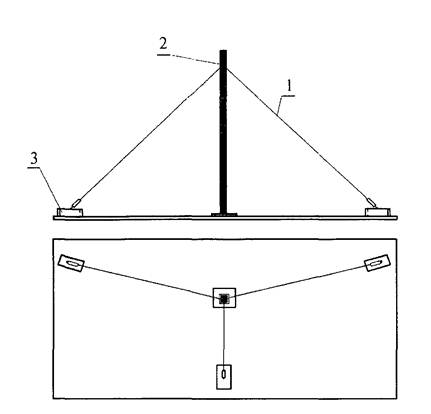

Временное закрепление установленной колонны производят с помощью монтажной оснастки (подкосов, связей, кондукторов и т.п.), типоразмер которой зависит от конструкции колонны. Один из вариантов временного закрепления колонны расчалками показан на рисунке 4. Инвентарная расчалка с натяжным устройством (1) прикреплена к колонне (2) и к ранее смонтированному элементу металлоконструкции (или, например, к инвентарному железобетонному блоку) (3).

Рисунок 4. Временное закрепление колонны

Постоянное закрепление колонн, балок и прогонов производится сваркой согласно проекту.

Стропы могут быть сняты с колонны, балки, прогона после их временного закрепления. Монтажную оснастку снимают после постоянного закрепления стальной конструкции по проекту.

3.7 До начала монтажа балки должны быть смонтированы колонны и подготовлены опорные площадки для установки балки.

К колоннам приставляют инвентарные средства подмащивания с площадками (монтажные лестницы, передвижные подмости, вышки и т.п.). С помощью оттяжек производятся подъем балки и наведение ее в положение, близкое к проектному. После этого монтажники поднимаются на площадки средств подмащивания и устанавливают балку в проектное положение. Строп балки при этом может быть приспущен на 5 - 10 см. Производится сварка конструкций согласно проекту, после чего осуществляют расстроповку балки.

3.8 Способы и средства строповки должны обеспечить установку балок и колонн в проектное положение с первого раза. Строповка производится стропами с замыкающими устройствами на крюках. Неиспользуемые ветви стропа навешивают на соединительное звено. Угол между ветвями стропа не должен превышать 90°. Крюки стропа должны быть направлены от центра тяжести балок и колонн. При строповке балок используют инвентарные прокладки, предотвращающие перетирание каната.

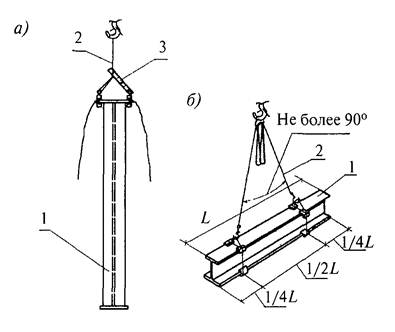

Схемы строповки приведены на рисунке 5.

Рисунок 5. Строповка колонн и балок

Строповка колонны (1) производится стропом (2) типа 1СК-4,0/2000 по ГОСТ 25573 и клещевым захватом с дистанционным управлением расстроповкой KЗ-3.2 (рисунок 5, а).

Строповка балок (1) производится стропом (2) типа 4СК1-2/2000 по ГОСТ 25573 (рисунок 5, б).

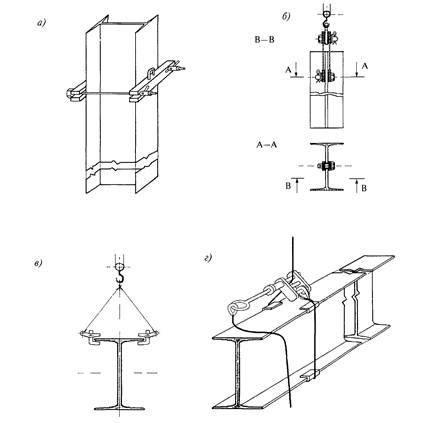

При строповке применяют различные съемные грузозахватные приспособления, типоразмеры которых зависят от конструкции и веса колонн и балок. Захваты для колонн и балок показаны на рисунке 6. Для колонн кроме клещевого захвата (см. рисунок 5, а) могут быть применены фрикционные (см. рисунок 3 и рисунок 6, а), пальцевые со строповочным отверстием в колонне (рисунок 6, б), эксцентриковые и другие захваты. Для балок кроме петлевого захвата (см. рисунок 5, б) могут быть применены, например, рычажные (рисунок 6, в), штырьевые (рисунок 6, г) и другие захваты.

Рисунок 6. Захваты для колонн и балок

Схемы строповки должны быть помещены на стенд, место расположения которого на участке работ указано на рисунке 1.

3.9 При строповке колонн и балок руководствуются сведениями об их массе, о схемах строповки и о соответствующих съемных грузозахватных приспособлениях. Эти сведения применительно к данному проекту приведены в таблице 1.

Таблица масс грузов, схемы строповки и данные о съемных грузозахватных приспособлениях должны быть помещены на упомянутый выше стенд.

Место хранения съемных грузозахватных приспособлений показано на схеме горизонтальной привязки крана (см. рисунок 1).

Перед началом монтажных работ крановщик и стропальщики должны быть ознакомлены под роспись со схемами строповки, с таблицей масс грузов и съемными грузозахватными приспособлениями.

Таблица 1 - Массы грузов, схемы строповки и грузозахватные приспособления

ВВЕДЕНИЕ

Схемы строповки разных видов грузов

Во время выполнения погрузочно-разгрузочных работ важно придерживаться ряда правил. Одно из таких требований состоит в том, что для сотрудников предприятия должны быть выданы типовые схемы строповки (или же вывесить их в доступном для специалистов месте). Без наличия схем работать с грузами запрещается. Точное их соблюдение позволяет существенно снизить вероятность непредвиденной ситуации во время производственного процесса. В нашей статье мы обсудим основные схемы строповки грузов с самыми типичными грузами.

Правила схем строповки

При разработке схем строповки руководители погрузочно-разгрузочных работ должны придерживаться ряда правил. Основными из них являются:

- груз изображается объемным;

- с грузами неправильной формы обязательно указывают центр тяжести;

- на схеме обвязки должны присутствовать видимые и невидимые ветви узла;

- в случае многоветвевых строп должен присутствовать угол между ветвями.

Схемы строповки с картинками

Ниже приведены схемы строповки самых распространенных грузов, которые широко используются на предприятиях различных сфер: от строительных компаний до производственных фирм. Знание и соблюдение подобных схем является залогом безопасных и эффективных погрузочно-разгрузочных работ.

Схема строповки труб

При строповке труб, как правило, применяются все требования, связанные с длинномерными объектами. Трубы длинной до двух метров можно транспортировать с помощью одноветвевых строп.

На схеме представлена строповка труб:

а) с помощью торцевых захватов;

б) используя двухпетлевые стропы с втулкой;

в) схема строповки траверсами;

г) используя клещевой захват;

д) полотенчатыми стропами;

ж) транспортировка пакета труб двухпетлевыми стропами.

Цифрой 1 отмечена проставка.

Стоит отметить: выгружая трубы из полувагонов, а также в ходе их погрузки на трубовозы, транспортное средство следует установить параллельно к рельсам.

Схема строповки балки

В случае с балками все происходит практически так же, как и при строповке труб. Единственное, тут важно учитывать параметр А – длину обхвата балки стропами. Необходимо, чтобы расстояние от крюка крана до самой балки было не меньше, чем 75 % от показателя А, а расстояние между точками крепления разных ветвей к балке равнялось параметру А.

На схеме можно увидеть строповку балок:

а) металлических (в обхват);

б) железобетонных (в обхват);

в)металлических (траверсой,используя клещевые захваты).

Схемы строповки оборудования

Особый интерес подобные схемы строповки деталей и оборудования представляют для промышленных предприятий. Прежде всего, тут стоит отталкиваться от ряда параметров, включая тип такого агрегата, его размер и форму. Как правило, используют многоветвевые стропы (а именно 4СК, или же 2 стропы 2СК). Это позволяет добиться максимальной устойчивости тяжестей во время выполнения погрузочно-разгрузочных работ с оборудованием.

На схеме представлена строповка:

а) сосудов с помощью двух двухпетлевых строп;

б) задвижки двухпетлевым стропом;

в) агрегата, применяя две двухпетлевые стропы;

г) резервуара цилиндрической формы (две двухпетлевые стропы);

д) коробки при помощи двух двухпетлевых строп;

е) схемы строповки деталей станков (две двухпетлевые стропы);

ж) оборудования, которое находится в деревянной таре (две двухпетлевые стропы).

Схема строповки металлоконструкций

Еще одной актуальной схемой является схема строповки металла. В силу популярности подобных конструкций важно знать, как именно осуществляется их транспортировка при помощи строп.

На схеме можно увидеть строповку:

а) одиночного груза;

б) пакета листовой стали;

в) проволочной бухты;

г) пакета с двутавровыми балками;

д) пакета листовой стали (в случае, когда захваты расположены симметрично по отношению к центру тяжести, расстояние – 1/3 длины от крайней точки металлоконструкции);

е) эксцентриковых зажимных устройств.

Цифрой 1 отмечена струбцина, 2 – монтажные скобы, 3 – проставки.

Схема строповки колонны

Процесс транспортировки колонн может проходить как в вертикальном, так и в горизонтальном положении. При этом, как правило, используются двухветвевые стропы или траверсы.

Схема строповки на металлические опоры

В случае, когда груз перемещают на специальные металлические опоры, используется следующая схема строповки.

За две точки стропят фермы, которые имеют длину меньше,чем 18 м. В случае, когда конструкции превышают длину в18 м, используют четыре точки крепления, или же применяют траверсы, что способны обеспечить стабильное натяжение на всех этапах подъема.

Стоит отметить: Нельзя, чтобы ветви снастей отклонялись от вертикального положения, иначе будет создаваться сильное сжатие в верхнем поясе фермы.

Схема строповки плит

В случае перемещения подобных объектов, обязательно использовать четырехветвевые стропы, или же пару двухветвевых строп. Недопустимо применять одни двухветвевые стропы, делая точки крепления в противоположных углах.

Схема строповки панелей практически идентична.

Схема строповки контейнера

Схема строповки контейнера достаточно сильно напоминает предыдущий вариант. Единственное, тут можно закрепить стропы за проушины. В случае не слишком длинных контейнеров, допустимо использование двухветвевых строп.

Схема строповки поддона

При транспортировке поддонов важно учитывать размер и форму такой конструкции, а также наличие на поддоне дополнительных грузов. В последнем случае необходимо принять меры, чтобы предупредить самопроизвольное перемещение грузов по поддону, а также их падение с него.

Дополнительные рекомендации

Независимо от того, как выглядит схема строповки текстильными стропами и другими схожими приспособлениями, важно придерживаться ряда правил:

- во время обвязки грузов не допускается перекручивание строп, а также наличие на них узлов. Если у груза есть острые узлы, необходимо использовать специальные проставки, которые предупреждают повреждение снастей;

- в случае наличия неиспользованных ветвей многоветвевых стропов, их необходимо укрепить так, чтобы отсутствовала возможность задевания свободными ветвями сторонних предметов;

- при использовании цепных стропов, нельзя, чтобы были изгибы звеньев на ребрах груза;

- перемещать грузы со свободной укладкой на петлевые стропы можно лишь в случае наличия на грузе элементов, которые предотвращают его самовольное смещение;

- во время строповки груза способом затяжки петлей, необходимо снижать показатель грузоподъемности снастей на 20 процентов;

- при регулярной эксплуатации канатных строп с целью обвязки грузов с закруглениями, радиус которых менее 10 диаметров каната, следует снижать допустимую нагрузку на ветви снастей.

Если придерживаться этих правил, а также схем строповки грузов по ГОСТу и СТО, то можно избежать большинства непредвиденных ситуаций во время погрузочно-разгрузочных работ. Кроме того, следует покупать только качественные снасти от проверенных производителей, которые имеют все необходимые сертификаты для подобной деятельности. Ознакомиться с разрешительной документацией компании «Грузовая механика», которая является подтверждением высокого качества, долговечности и надежности наших грузоподъемных снастей, вы можете прямо на сайте.

Монтаж стальных колонн

До начала монтажа колонн должны быть полностью закончены работы нулевого цикла, т.е. сооружены фундаменты, засыпаны пазухи фундаментов, выполнена планировка площадки, дороги и транспортных путей, подготовлены и оборудованы складские площадки, подведены электроэнергия, водопровод и, если необходим, воздух. Также должен быть оборудован бытовой комплекс для монтажников. Для монтажа металлоконструкций на складе должен быть необходимый их запас.

Фундаменты до монтажа принимают по акту, на их поверхности должны быть нанесены разбивочные оси ряда колонн. Для нанесения осей на верхней поверхности фундаментов вне контура опорной плиты колонны до бетонирования фундамента закладывают металлические планки в двух направлениях. Оси наносят керном и масляной краской.

В зависимости от принятого в проекте способа опирания колонны на фундамент его возводят на полную высоту или ниже проектной отметки на 50—100 мм для последующей подливки.

Перед установкой колонн должна быть проверена и смазана резьба анкерных болтов. Проверку осуществляют навертыванием гаек. Для предохранения резьбы при опускании колонны во время наводки на резьбу надевают предохранительные колпачки из кровельной стали или газовых труб с конусным верхом для облегчения прохождения в отверстия башмака.

Точность установки колонн определяет правильность монтажа всех конструкций и прочность сооружения и зависит в значительной мере от принятых способов опирания колонны на фундамент.

При опирании колонн на заранее установленные, выверенные и подлитые опорные плиты, отделенные от колонн, устанавливают колонны, имеющие фрезерованные подошвы. Тангенс угла отклонения фрезерованной подошвы от вертикали не должен превышать 1/1500. Верх плит также должен иметь строганую поверхность. При двухветвевых колоннах больших размеров устанавливают две плиты — по одной под каждую ветвь.

Каждую плиту устанавливают с совмещением нанесенных рисок с разбивочными осями на фундаменте. Фундаменты при этом должны быть не ниже 50—80 мм проектной отметки. Опорную плиту закрепляют установочными планками к специальным анкерным болтам или специальными струбцинами или тремя болтами, ввернутыми в гайки, приваренные к плите. Устанавливают в требуемое положение верх плиты. Отклонение по высоте верка плиты от проектного положения не должно быть больше 1,5 мм, а уклон не должен превышать 1/1500. Выверенную плиту закрепляют вторыми гайками или приваркой дополнительных планок для предохранения от перемещения вверх, после чего подливают цементным раствором (рис. 5.13).

Если по условиям транспортировки башмаки колонны поставляют на площадку отдельно от колонн, то опорные плиты приваривают на заводе-изготовитеде. Башмак устанавливают на фундаменты, верх которых на 50—100 мм ниже проектной отметки на три установочных болта, выверяют по разбивочным осям и рискам и закрепляют с такой же точностью, как и опорные плиты. После выверки и закрепления башмак подливают цементным раствором. Верхняя поверхность торцов башмака и нижние торцы колонны должны быть строгаными.

На выверенные гайки анкерных болтов устанавливают колонны легких конструкций, которые поступают на площадку с опорными плитами. Плиты имеют отверстия для анкерных болтов. Анкерные болты устанавливаются точно по шаблону, длина их резьбы должна обеспечивать такую установку гайки, чтобы ее верхняя поверхность имела бы отметку низа опорной плиты колонны (рис. 5,14). Гайки наворачивают на болты с требуемой точностью установки верхней поверхности. Поднятую колонну устанавливают, опирая на навернутые гайки и совмещая риски на колонне с разбивочными осями. Положение колонны по вертикали обеспечивается точностью установки гаек и при необходимости может быть выправлено их подкручиванием. После установки положение колонны фиксируется постановкой шайб и закреплением плиты вторыми гайками, которые зажимают опорные плиты и обеспечивают устойчивость колонны. Выверенные колонны подливают цементным раствором.

При установке колонн на фундаменты, доведенные до проектной отметки, их поверхность должна точно соответствовать проектной и поверхность его при бетонировании выравнена точной рейкой. Отклонение верха фундамента по высоте не должно быть больше ±5 мм по уклону и 1/1000. Колонны должны иметь фрезерованные подошвы.

Колонны также устанавливают на заранее установленные и выверенные стальные опорные детали, заделанные в бетоне фундамента. Такими деталями могут быть обрезки рельс, балок, уголков, которые устанавливают и закрепляют к арматуре до бетонирования фундамента. Стальные опорные подкладки устанавливают с необходимой точностью. Отклонение их верха по высоте не должно быть больше ±5 мм, а уклон более 1/1000 (рис. 5.15),

Три первых способа установки колонны позволяют вести дальнейший монтаж без выверки конструкций, совмещая осевые риски устанавливаемых элементов. Последний способ установки требует выверки колонны по вертикали, которую производят до ее расстроповки, покачивая колонну вокруг опорных деталей. Выверенную колонну закрепляют анкерными болтами, после чего зазор между подошвой колонны и фундаментов заполняют бетоном на мелком щебне или цементным раствором.

Если колонну монтируют по частям, то верхнюю часть колонны устанавливают только после закрепления нижней части всеми проектными креплениями к остальным конструкциям. Поднятую верхнюю часть колонны наводят на торец нижней части, совмещают осевые риски на торцах, проверяют вертикальность установленной колонны и закрепляют стык временными креплениями. В некоторых случаях, если это предусмотрено проектом, можно сразу выполнить проектное крепление стыка. Временное крепление болтами осуществляют посредством стяжных приспособлений, установленных до подъема колонны у торцов стыка. В многоэтажных зданиях для временного закрепления колонны применяют стяжные приспособления и одиночные кондукторы, в которых закрепляют и выверяют поставленные колонны (рис. 5.16). Зазоры в стыке между торцами заполняют стальными прокладками. После окончательной выверки колонну закрепляют по проекту (болтами или сваркой).

Устанавливать колонны на стальные прокладки, не заделанные в фундамент, а уложенные на его поверхность не рекомендуется, так как это увеличивает трудоемкость, расход металла и не обеспечивает точности установки колонны, требуя дополнительной выверки.

Перед монтажом колонны раскладывают вдоль ряда их установки на деревянные подкладки параллельно оси ряда колонн или под углом. До подъема колонны должны быть обстроены подмостями: лестницами и площадками, а также монтажными стяжными приспособлениями.

При установке колонны ее необходимо перевести из горизонтального положения в вертикальное, в этом положении подать к месту установки и опустить на фундамент, наведя на анкерные болты. Все это требует выполнения монтажным краном нескольких и в отдельных случаях совмещенных операций, требующих ответственного наблюдения за работой крана во время подъема колонны.

Подъем и установку колонн производят двумя способами. При раскладке колонн параллельно оси ряда кран, перемещаясь вдоль ряда колонн в направлении башмака колонны, поднимает колонну грузовым полиспастом, поворачивая ее вокруг опоры до вертикального положения. Башмак колонны при этом не должен скользить. При подъеме не следует допускать отклонения грузового полиспаста от вертикали более чем на 1,5° (рис, 5.17). Подъем колонн при такой раскладке может быть выполнен краном без его перемещения. В этом случае низ колонны перемешают лебедкой по заранее подготовленному пути. Такой способ применяют для подъема тяжелых больших колонн.

При раскладке колонн под углом к оси ряда их поднимают без перемещения крана поворотом стрелы. Стоянку крана располагают так, чтобы вылет стрелы позволял, повернув колонну в вертикальное без его изменения положение, поставить ее на фундамент (см. рис. 5.17). При одновременном подъеме колонны и повороте стрелы возможно опасное отклонение подъемного полиспаста от вертикали. Все операции выполняют на минимальной скорости.

Строповку колонны производят выше центра тяжести, чтобы после подъема она заняла вертикальное положение. Для обеспечения вертикального положения колонны при ее установке строп должен быть закреплен по оси центра тяжести колонны или охватывать ее с двух сторон. Крепят строп за имеющиеся отверстия или специально предусмотренные отверстия или конструкции. Для уменьшения трудоемкости строповки применяют инвентарные стропы (рис. 5.18). Инвентарные стропы, закрепленные к траверсе, имеют рамку. Рамка подвешена к стропам и охватывает верх колонны, что позволяет закрепить стропы за низ колонны и производить расстроповку без подъема на высоту. Рамка на верху колонны обеспечивает ее устойчивое положение при наводке на анкерные болты.

Все работы по выверке колонн производят до ее расстроповки и закрепления. Необходимую проверку вертикальности выполняют двумя теодолитами или одним с его перестановкой, что более трудоемко.

В процессе монтажа постоянно проводится пооперационный контроль выполнения работ в соответствии с картами операционного контроля.

Предельные отклонения фактического положения смонтированных конструкций не должны быть больше указанных в табл. 5.2.

Х.43. Строповка металлических колонн

1. Монтаж колонн. Монтаж элементов металлических конструкций вследствие особенностей узловых соединений в отличие от монтажа сборных железобетонных конструкций требует высокой точности выверки конструкций, на что затрачивается значительное время. Особенно это относится к установке колонн. Для сокращения времени и затрат труда на монтаж металлических конструкций в практику монтажных работ внедрен безвыверочный метод монтажа металлических конструкций.

Х.43. Строповка металлических колонн

п - обвязочным стропом; б-штыревым захватом; e-рамочным захватом; ?-колонна" Г-канат стропа; 3 - монтажная скоба; 4 - инвентарные подкладки;5- выдвижной штырь 5-корпус захвата; 7 - канат для расстро-повки" 8 -канатный строп; 9-распорка; 10- глухая рамка из труб, 11 -канат для закрепления рамок

Для осуществления такого метода монтажа металлические конструкции на заводах изготовляют с применением кондукторов, а опорные поверхности монтажных соединений подвергают фрезерованию, выполняя одновременно и калибровку элементов по длине. Колонны, от точности установки которых в основном зависит точность монтажа остальных конструкций и всего здания в целом, для безвыверочного способа монтажа изготовляют с допуском по длине от нижнего торца до опоры подкрановой балки ±2 мм и с уклоном фрезерованных торцов не более 1 : 1500. Остальные металлические элементы каркасов зданий изготовляют с допусками, предусмотренными СНиП.

Монтаж колонн одноэтажных зданий. Металлические колонны одноэтажных зданий монтируют преимущественно целиком. Для этого колонны, которые по условиям транспортировки не могли быть доставлены полной длины, до установки подвергают укрупнительной сборке.

Колонны монтируют при помощи кранов способом «на весу» с предварительной раскладкой их у места ус-тановки или с падачей их к месту установки на транспортных приборах с заводов, прирельсовых складов или площадок укрупнительной сборки.

Строповку металлических колонн желательно выполнять за верхний конец, что обеспечивает при симметричной колонне ее строго вертикальную подачу к месту установки, а это значительно облегчает наводку башмака на анкерные болты и совмещение осевых рисок колонны и фундамента. Для подъема несимметричных (крайних) решетчатых колонн захват их можно осуществлять обвязочным стропом (рис. Х.43,а). При подъеме симметричных колонн применяют штыревые и рамочные захваты. Применение штыревого захвата (рис. Х.43, б) требует приварки кверху колонны специальной планки (ушка) или просверливания монтажного отверстия. Рамочный захват (рис. Х.43, в) выполняют в виде глухой трубчатой рамки, надеваемой на ствол колонны, и подвешивают к крюку крана на канатном стропе, имеющем вверху распорку. С одной стороны к рамке захвата крепят канат, опущенный вниз. К нижней части стальной колонны приваривают планку (ушко) с отверстием, за которую крепят конец опущенного вниз каната. Этим канатом захват удерживается от соскальзывания при подъеме колонны.

У мест установки колонны раскладывают так же, как и железобетонные, укладывая их плашмя на деревянные подкладки.

Фундаменты под колонны готовят тремя способами: с подливкой заранее строганых опорных плит; с тщательно выровненной под отметку поверхностью бетонного фундамента; с заранее установленными и выверенными опорными деталями (рельсами или другими проектными профилями), заделанными в опорах, с последующей подливкой колонн цементным раствором (рис. Х.44).

При двух первых способах подготовки фундаментов установленные на них колонны не выверяют по высоте (безвыверочный монтаж).

Установка колонн при такой подготовке фундаментов заключается только в совмещении рисок, нанесенных на фундамент и опорную часть колонны, и закреплении башмаков колонн анкерными болтами.

При применении третьего способа подготовки фундаментов пр i\ установке колонны приходится, кроме того,

Х.45. Подъем колонн

а — легких — скольжением; б — тяжелых — поворотом; s — особо длинных и тяжелых — скольжением

выверять вертикальность положения колонны в направлении длинного размера башмака с помощью теодолита. Вертикальность колонны при этом достигают наклонением ее в нужную сторону поворотом на ойорной балке. После достижения колонной вертикального положения гайки на анкерных болтах затягивают, а под опорную плиту базы колонны подливают цементный раствор.

Для перевода колонн из горизонтального положения в вертикальное используют следующие методы:

для коротких и легких колонн — метод скольжения (рис. Х.45,а). Колонну предварительно выкладывают вершиной к фундаменту; кран в положении / выводит колонну в вертикальное положение, затем поворачивается в положении // и устанавливает ее в фундамент;

для длинных и тяжелых колонн — метод поворота (рис. Х.45, б). Колонну выкладывают нижним концом к фундаменту и поднимают, перемещая из положения / в положение //, при этом меняется вылет крюка крана;

для наиболее длинных и тяжелых колонн, масса которых приближается или равна грузоподъемности основной монтажной машины, — также метод скольжения (рис. Х.45, в). Колонну предварительно выкладывают так, чтобы место строповки располагалось над фундаментом; подъем колонны производится на неизменном (практически минимальном) вылете крюка, причем низ колонны скользит по основанию. Для уменьшения сил трения под пяту колонны укладывают металлические направляющие, смазанные мазутом или солидолом. Движение базы колонны регулируется тросом, идущим к лебедке. Установленные и закрепленные на фундаментах анкерными болтами колонны расстропливают и после этого осуществляют контрольную проверку их вертикальности в обеих плоскостях разбивочных осей при помощи теодолитов. Незначительное отклонение от вертикали выправляют натяжением колонны в нужную сторону при помощи расчалок или рычажных лебедок. Вслед за установкой и выверкой колонн устанавливают крестовые или портальные связи в местах, предусмотренных проектом.

В процессе установки колонн до наведения их на анкерные болты с последних свертывают гайки, а на болты надевают колпачки из труб с конусным заострением вверху. Такие колпачки помогают наведению колонн на болты и предохраняют резьбу болтов от смятия кромками отверстий опорных частей колонн. После окончательной установки и закрепления колонн их базы бетонируют для предохранения от коррозии.

Монтаж колонн многоэтажных зданий.Металлические колонны многоэтажных зданий применяют высотой на один, два или три этажа.

Колонны многоэтажных зданий изготовляют преимущественно с фрезерованными торцами и с приваренной к верхнему торцу стальной плитой, на которую фрезерованным нижним торцом будет опираться колонна вышележащего яруса.

Металлические колонны многоэтажных зданий монтируют при помощи кранов способом «на весу» преимущественно со склада в зоне действия монтажного крана. На складе колонны укладывают в штабеля. Специальной раскладки их перед монтажом не требуется. При подготовке к монтажу внизу и вверху колонны наносят риски разбивочных осей.

Строповку металлических колонн многоэтажных зданий целесообразно выполнять рамочным захватом. Возможны и другие методы строповки, освобождение от которой колонны возможно с монтажного горизонта.

Фундаменты под первый ярус колонн многоэтажных зданий подготовляют с предварительной подливкой строганых опорных плит, на которые колонны опирают нижними фрезерованными торцами, совмещая риски на плите с рисками на колонне. Установленную на опорную плиту колонну до снятия стропов надо раскрепить. При наличии на нижнем конце колонны башмаков с траверсами или других конструкций, предназначенных для крепления колонн анкерными болтами, колонны закрепляют этими болтами. При отсутствии башмаков временно раскрепляют колонну постановкой подкосов, временных связей, а в отдельных случаях (связевых панелей) — и постоянных связей.

Колонны последующих ярусов устанавливают фрезерованными торцами на строганые плиты оголовков колонн ранее смонтированного яруса, совмещая риски на плитах головок с рисками на устанавливаемых колоннах. Временное закрепление колонн осуществляют при помощи болтов. Для этого у оголовков, расположенных ниже колонн и на нижних концах устанавливаемых колонн, заранее приваривают (на заводах или на постройках) монтажные уголки. После этого колонны выверяют по взаимно перпендикулярным осям, закрепляют в таком положении подкосами, временными связями и выполняют сварку стыка.

Читайте также: