Станок токарный по металлу от 5

Сведения о производителе токарно-винторезного станка ОТ-5

Производителями токарно-винторезного станка ОТ-5 были Одесский станкостроительный завод и Кироваканский завод прецизионных станков г. Кировокан - Ванадзор.

В настоящее время выпуск станков прекращен.

Станки, выпускаемые Одесским станкостроительным заводом (ОСЗ) и Опытно-механическим заводом (ОМЗ)

ОТ-5 (ОТ5) токарно-винторезный станок облегченный повышенной точности. Назначение, область применения

Облегченный токарный станок ОТ-5 спроектирован на базе токарного станка 16Б05П и может применяться в передвижных ремонтных мастерских.

Токарный станок ОТ-5 предназначен для выполнения различных токарных работ высокой точности, выполняемых в центрах, цанге, патроне и планшайбе, а также для нарезания метрических, дюймовых и модульных резьб.

Станок ОТ-5 обеспечивает качество обрабатываемой поверхности и точность работы (точность размеров, геометрических форм) высокого класса.

Станок предназначен для использования в климатических условиях — У.4.1. по ГОСТ 15150—69

Основные конструктивные особенности

- Установка вариатора на специальной плите, не имеющей контакта с тумбой, а также независимая подвеска фартука станка обеспечивают снижение уровня вибрации при обработке и повышают качество обрабатываемой поверхности.

- Коробка подач обеспечивает возможность нарезания большого количества метрических, модульных резьб и получения широкого диапазона продольных и поперечных подач без смены шестерен гитары. Шпиндель установлен в оригинальных радиальных и упорных гидростатических подшипниках, что в сочетании с жесткой конструкцией станка позволяет производить уникальную по точности токарную обработку.

В автоматическую линию не встраивается.

Класс точности П по ГОСТ 8—82Е.

Разработчик — Одесское СКБ специальных станков.

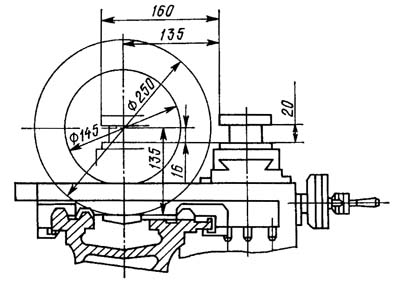

ОТ-5 Габаритные размеры рабочего пространства токарно-винторезного станка

Габаритные размеры рабочего пространства станка ОТ-5

ОТ-5 Посадочные и присоединительные базы токарно-винторезного станка

Передний конец шпинделя токарно-винторезного станка ОТ-5

ОТ-5 Общий вид токарно-винторезного станка

Фото токарно-винторезного станка ОТ-5

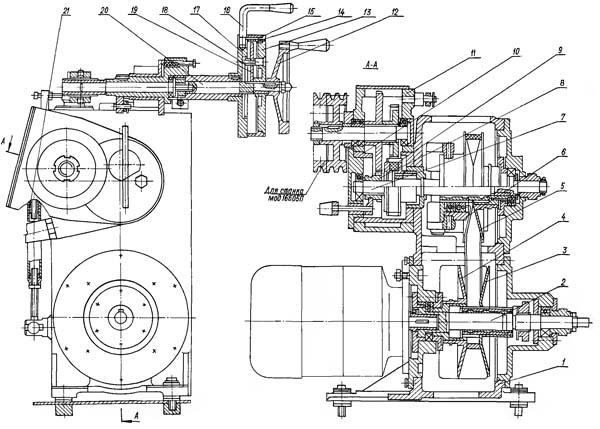

ОТ-5 Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка ОТ-5

Перечень основных узлов токарного станка ОТ-5

- Станина - 16Б05П.111.000

- Тумба - ОТ-5.121.000

- Бабка передняя - ОТ-5.221.000

- Гитара - 16Б05П.311.000

- Коробка подач - 16Б05П.321.000

- Вариатор - 16Б05П.211.000

- Переключатель - ОТ-5.821.000

- Рама - ОТ-5.131.000

- Агрегат смазочный - 16Б04П.411.000

- Фартук - 16Б04П.331.000

- Суппорт - 16Б05П.341.000

- Бабка задняя - ОТ-5.231.000

- Охлаждение - ОТ-5.511.000

- Ограждение - ОТ-5.611.000

- Электрооборудование - ОТ-5.811.000

ОТ-5 Расположение органов управления токарно-винторезным станком

Расположение органов управления токарным станком ОТ-5

Перечень органов управления токарно-винторезным станком ОТ-5

- 1. Рукоятка перебора скоростей

- 2. Рукоятка звена увеличения шага резьбы

- 3. Рукоятка реверса привода подачи

- 6. Рукоятка переключения подач и резьб

- 7. Рукоятка переключения подач и резьб

- 8. Рукоятка включения ходового винта или ходового валика

- 9. Рукоятка переключения подач и резьб

- 10. Рукоятка переключения подач и резьб

- 11. Рукоятка переключения скоростей вариатора

- 13. Маховичок изменения чисел оборотов шпинделя

- 14. Рукоятка управления вращением шпинделя

- 21. Выключатель охлаждения

- 23. Вводной автомат

- 25. Рукоятка включения предохранительного устройства фартука

- 26. Маховичок настройки величины тягового усилия

- 28. Рукоятка включения маточной гайки

- 29. Кнопка переключения продольной и поперечной подачи суппорта

- 31. Маховичок перемещения пиноли задней бабки

- 32. Рукоятка зажима задней бабки

- 33. Рукоятка перемещения верхней каретки

- 34. Рукоятка зажима пиноли задней бабки

- 36. Выключатель освещения

- 37. Рукоятка зажима резцедержателя

- 38. Рукоятка ручного поперечного перемещения

- 39. Маховичок ручного продольного перемещения

- 40. Кнопка включения маховичка и лимба продольной подачи

ОТ-5 Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка ОТ-5

Кинематическая схема станка позволяет осуществлять следующие операции:

- главное движение — вращение шпинделя

- движение подачи — перемещение резца

- вращение насоса смазки

ОТ-5 Вариатор токарно-винторезного станка

Вариатор токарно-винторезного станка от-5

Вариатор (бесступенчатая коробка скоростей)

Вариатор состоит из собственно вариатора и двухступенчатой коробки скоростей (коробки переключения диапазонов).

Первый (ведущий) вал 2 вариатора приводится во вращение фланцевым электродвигателем через зубчатую полумуфту. Вторая половина муфты выполнена заодно с валом 2, на котором установлены неподвижный (в осевом направлении) диск 4 и подпружиненный скользящий диск 3, образующие ведущий шкив вариатора. От этого шкива вращение посредством широкого клинового ремня передается валу 7 через ведомый шкив вариатора, состоящий из неподвижного диска 5 и управляемого скользящего диска 6.

Кроме ведомого шкива, на валу 7 расположены зубчатые колеса 8 и 9. Зубчатое колесо 9 снабжено наружным и внутренним зубчатым венцом полумуфтой. Зубчатое колесо 8, перемещаясь по шлицам вдоль вала 7, переключает диапазоны скоростей выходного вала вариатора. На этом валу посажен ведущий шкив клиноременной передачи, связывающей вариатор с передней бабкой. Для натяжения передачи корпус 11 коробки скоростей вариатора может поворачиваться на стакане 10, закрепленном на корпусе 1 вариатора. Поворот корпуса 11 производится при помощи стяжной гайки 21, после чего корпус закрепляется винтами на стакане 10.

Механизм управления вариатором и коробкой скоростей расположен сверху на корпусе вариатора. Маховичок 12 управляет перемещением скользящего диска 6, рукоятка 16 служит для переключения шестерен в коробке скоростей. Планетарная передача 20—19—18—17 связывает маховичок 12 с диском 13, на котором установлено кольцо 14 с лимбом 15. На лимбе нанесены две шкалы скорости вращения шпинделя, одна — для прямого включения шпинделя, вторая — для включения шпинделя через перебор.

Для отсчета показаний шкал служат две пары указательных штрихов, нанесенных на прозрачном щитке, расположенном над лимбом. При переключении скоростей вариатора щиток перемещается вместе с рукояткой 16. Для отсчета следует пользоваться той парой указательных штрихов, которая в данный момент находится в верхнем положении.

ОТ-5 Шпиндельная бабка токарно-винторезного станка

Шпиндельная бабка токарно-винторезного станка ОТ-5

В корпусе передней бабки собраны:

- шпиндель

- перебор

- привод резьб и подач с трензелем

- механизм управления

Приемный шкив 8 передней бабки установлен на втулке 11, соосной со шпинделем 4. Слева от шкива расположена муфта 10 прямого включения шпинделя, справа — зубчатые колеса перебора 2, 6, 7,11.

Шпиндель станка вращается в прецизионных подшипниках качения.

В передней опоре шпинделя установлены роликовый двухрядный подшипник и два шариковых радиально-упорных, в задней — шариковый радиальный подшипник.

Задняя опора шпинделя и левая опора втулки 11 шкива 8 расположены в стакане 9. При замене приводных ремней этот стакан нужно снимать.

Передаточное отношение перебора передней бабки равно 1/8 Управление перебором 6, 7 и муфтой 10 прямого включения осуществляется одной рукояткой. Рядом с шестерней перебора 11 на шпинделе 4 расположено зубчатое колесо 3 привода резьб и подач. Зубчатое колесо 1, расположенное на первом валу 12 привода резьб и подач, может соединяться либо с зубчатым колесом перебора 11, либо с зубчатым колесом 3, сидящим на шпинделе. Это дает возможность при включенном переборе получить увеличение шага резьб

Изменение направления подачи или нарезаемой резьбы осуществляется трензелем, состоящим из двойного зубчатого колеса 13, скользящего зубчатого колеса 15 и паразитного колеса 16. Колеса 15 посажено на шлицы выходного вала 14, на конец которого надевается одно из сменных колес гитары.

Рукоятки управления механизмами передней бабки расположены на передней стенке бабки. Спереди к корпусу бабки 5 прикреплен литой кожух, в котором установлены кнопки управления главным электродвигателем.

Смазка механизмов передней бабки — централизованная, от смазочного агрегата.

Регулировка шпиндельных подшипников в станке ОТ5

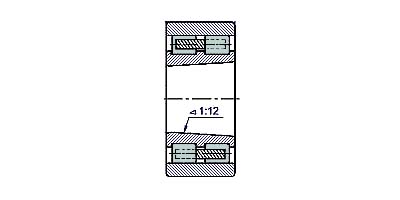

Схема расположения подшипников токарно-винторезного станка от-5

Подшипники шпинделя токарно-винторезного станка от-5

Шпиндель станка от-5 смонтирован на 4-х подшипниках:

Регулировка шпиндельных подшипников

Для регулирования радиального зазора двухрядного роликового подшипника передней опоры шпинделя необходимо:

- Утопить упорный винт 7 (рис. 26).

- Освободить от крепления и сдвинуть вправо фланец 5.

- Сдвинуть вправо предохранительное кольцо 6

- Снять два полукольца 4.

- Шлифовать полукольца 4 на размер, определяемый по формуле:

А = В - δ мм,

В — толщина снятых полуколец 4 до шлифовки, мм;

δ — величина необходимого смещения внутреннего кольца подшипника δ относительно посадочной шейки шпинделя 8.

Величина смещения δ определяется по формуле:

δ = 15(Δо — Δ + 0,01) мм,,

Δо -начальный радиальный зазор (до регулировки), мм; Δ — требуемый радиальный зазор подшипника, мм.

Токарно-винторезные станки мод. от-5 поставляются с радиальным зазором Δ = 0,003 до 0,005 мм.

- Установить полукольца 4.

- Вернуть в прежнее положение предохранительное кольцо 6 и стопорный винт 7.

- Гайкой 2 сместить в осевом направлении до упора внутреннее кольцо подшипника 3 относительно посадочной шейки шпинделя 8.

- Гайку 2 после выбора зазора стопорить винтами 1

- Установить и закрепить фланец 5.

- Проверить действительно полученный радиальный зазор.В случае необходимости повторить регулировку. Все размеры следует измерять с точностью до 0,001 мм.

Технические характеристики подшипника № 3182111

Подшипник 3182111 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда производили на московском заводе ГПЗ-1,но в настоящее время, к сожалению, с производства он снят и купить напрямую его можно только в фирмах, которые занимаются продажей подшипников с хранения, неликвидов, бывших в употреблении, чищенных. Можно найти изделия 2, 4, 5 и 6 классов точности. Обозначение справа от номера чаще всего — Л (латунный сепаратор, старое). Цена подшипников сильно зависит от их класса точности и сохранности, от 300 до 2300 рублей.

Импортные подшипники этого типоразмера имеют обозначение NN3011K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, KOYO, IBC, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении. Ориентировочная цена наиболее качественных и дорогих подшипников этого типа составляет около 275 евро.

Размеры и характеристики подшипника 3182111 (NN3011K)

- Внутренний диаметр (d): – 55 мм;

- Наружный диаметр (D): – 90 мм;

- Ширина (H): – 26 мм;

- Масса: – 0,623 кг;

- Размеры ролика: — 8х8 мм;

- Количество роликов: — 44 шт;

- Грузоподъемность динамическая: — 70,5 кН;

- Грузоподъемность статическая: — 97,5 кН;

- Максимальная номинальная частота вращения: — 11000 об/мин.

Схема подшипника 3182111 (NN3011K) токарного станка от-5

Фото подшипника 3182111

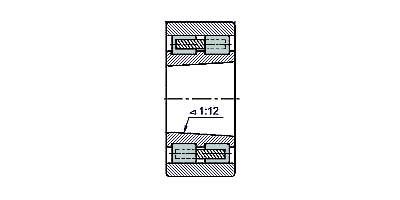

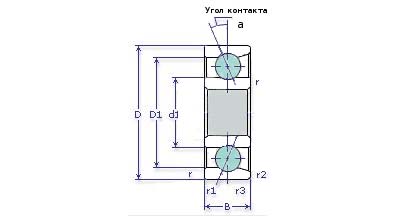

Технические характеристики подшипника № 46111

Подшипник 46111 - это шариковый радиально-упорный однорядный подшипник. Тип воспринимаемой нагрузки — комбинированная радиально-осевая. Для жесткой фиксации валов станков, от которых требуется высокая точность обработки деталей, устанавливаются попарно. В этом случае и подшипники подбираются высоких степеней точности (Т или 2 и 4). Подшипник неразъемный. Угол контакта составляет 26° (у серии 36000 этот угол составляет 12°.

Производится данный тип на саратовском 3 ГПЗ (ОАО «СПЗ»), входящем в Европейскую Подшипниковую Корпорацию. Осуществляется выпуск следующих модификаций: 6-46111Е5 , 4-46111Е5, 6-46111Л, 4-46111Л, Т-46111Л. Для установки в узлы с меньше ответственностью подойдут подшипники, произведенные на самарском заводе СПЗ-4 по 6-му классу точности (стоят они значительно дешевле саратовских).

Международное обозначение для данного типа — 7011A.

Размеры и характеристики подшипника 46111 (7011A):

- Внутренний диаметр (d): – 55 мм;

- Наружный диаметр (D): – 90 мм;

- Ширина (высота) (Н): – 18 мм;

- Масса: – 0,444 кг;

- Диаметр шарика: – 10,319 мм;

- Количество шариков в подшипнике: – 18 шт.;

- Диаметр борта наружного кольца: – 79,6 мм;

- Диаметр борта внутреннего кольца: – 67,2 мм;

- Грузоподъемность динамическая: – 32,6 кН;

- Грузоподъемность статическая: – 21,1 кН;

- Номинальная частота вращения: – 10000 об/мин.

Схема подшипника 46111 (7011A) токарного станка от-5

ОТ-5 Коробка подач токарно-винторезного станка

Коробка подач токарно-винторезного станка ОТ-5

Коробка подач станка (рис. 12) в сочетании с гитарой позволяет устанавливать требуемые передаточные отношения для нарезания резьб с различным шагом и получения различных продольных и поперечных подач.

В коробке подач имеются следующие механизмы:

- Механизм основного ряда (зубчатые колеса 3, 4, 1, 2, 5, 8, 6, 7)

- Механизм множительный (зубчатые колеса 9, 10, 19, 15, 16, 17, 18)

- Механизм смещения ряда (зубчатые колеса 21, 22, 3, 4)

- Механизм переключения передачи движения на ходовой валик или на ходовой винт (полумуфта 14)

- Механизм прямого включения ходового винта (полумуфты 12, 14, 18, 20)

- Механизм переключения (на рисунке не показаны)

Механизм основного ряда дает возможность получить четыре передаточных отношения, пропорциональные четырем шагам метрических или модульных резьб.

Умножая эти передаточные отношения на передаточные отношения множительного механизма (1/4, 1/2, 1, 2) и на передаточные отношения механизма смещения ряда (1,1 1/4), можно нарезать метрические и модульные резьбы при постоянной настройке гитары.

Механизмы переключения расположены на плите под крышкой коробки подач. Рукоятки переключения находятся на крышке спереди.

ОТ-5 Станок токарно-винторезный повышенной точности облегченный

схемы, описание, характеристики

Технические характеристики, описание универсального токарно-винторезного станка 16Б05П

Описание токарного станка 16Б05П узнаете его характеристики и параметры по паспорту данного токарно-винторезного станка.

Также в этой статье будет подробное описание конструкции и основных узлов, несколько видео продемонстрирует выполнение различных операций на нем.

Общий вид

Токарный станок 16Б05П – это высокоточная техника, использовался на предприятиях приборостроительной отрасли, инструментальных, заводах, которые изготавливали продукцию точного машиностроения. С минимальными допусками и превосходным качеством 16Б05П способен выполнять практически любые токарные функции.

Информация о производителе

Токарный станок 16Б05П настольного типа производился на станкостроительных предприятиях в городах: Одесса, Кировокан (Армения). Станок начал производиться в 1972 году.

Технические характеристики

Токарный станок 16Б05П соответствует классу точности категории «П». Агрегат состоит из блоков:

На этом агрегате можно обрабатывать изделия длиной до полуметра; При этом диаметр над станиной не должен превышать 25,5 см, а над суппортом – 14,6 см. Резец закрепляется в специальный блок (его высота 2,2 см). В паспорте к агрегату прилагаются:

- Фото.

- Подробная инструкция.

- Схемы.

Суппорт может подаваться в любых направлениях (общее число 28). Самое возможное перемещение суппорта 16.2 см (поперечное).

- салазки резца могут поворачиваться на угол 45°;

- перемещение возможно на расстояние 11 см.

Назначение и область применения

Универсальный станок 16Б05П выполняет работы:

- Обработку деталей в виде конической и цилиндрической формы.

- Рихтование торцов.

- Нарезание любой резьбы.

- Операции по сверлению и отрезанию.

Базовые ТТХ токарно-винторезного агрегата:

- диаметр детали над станиной — 252 мм;

- максимальный диаметр точения детали над суппортом – 146 мм;

- между двумя центрами максимальное расстояние 500 мм;

- мощность электрической сливой установки – 1,6 кВт (1400 об/мин);

- шпиндель имеет четыре диапазона скоростей вращения во всех направлениях (до 3000 об/мин.).

Оригинальность конструкции: вариатор ставится на плите, которая не контактирует с тумбой, подвеска фартука эффективно уменьшает вибрацию, что положительно сказывается на точности в работе.

Блок подач позволяет нарезать значительное количество метрической (и модульной) резьбы, получать широкий диапазон продольных и поперечных подач, при этом не требуется менять шестерни гитары. Уникальная компоновка шпинделя дает возможность создавать невероятно точную обработку деталей. Точность соответствует ГОСТу П-8–82 Е.

Габаритные размеры

Габариты: 1510x725x1360 мм

Посадочные и присоединительные базы

Расположение составных частей

- Станина.

- Тумба.

- Вариатор.

- Бабка передняя.

- Гитара.

- Коробка подач.

- Фартук.

- Суппорт.

- Вентиляция.

- Заградительное устройство.

- Экран.

- Устройство гидростатики. (насос).

- Гидравлическое соединение.

- Бабка задняя.

- Блок электропитания.

- Выключатель.

- Управляющий элемент.

Расположение органов управления токарно-винторезным станком

Кинематическая схема

Кинематическая схема дает возможность совершать:

- Вращательную работу шпинделя.

- Движение режущего элемента.

- Вращательные движения насоса, подающего смазку.

Вариатор

Вариатор имеет коробку подач, она обладает диапазонами из вариативного блока. Движок передает вращательный импульс валу через полумуфту с помощью шкива. Вторая часть муфты соединяется с диском. В самом вариаторе есть два диска:

- Колесико (зубчатое), регулирует скорость вращения вала, движется вдоль вала по шлицам.

- Второе колесо имеет внешний и внутренний венец.

- Выходной вал соединяет клиноременную передачу и бабку станка с вариатором.

- Фиксирующая гайка.

- Стан обеспечивает натяжение ремня.

Весь блок работает под управлением специального устройства, оно базируется на вариаторе и состоит:

- Планетарная передача.

- Маховик.

- Кольцо с лимбом.

- Рычаг.

- Перемещающийся диск.

Лимб имеет маркировку, к которой реализуется функционирование шпинделя, а также обработка агрегата при его запуске.

Шпиндельная бабка

В блоке бабки есть управляющий элемент. На втулке ставится шкив, она соосная по отношению к шпинделю. В одной стороны от шкива располагаются колеса перебора, с другой стороны, муфта, она обеспечивает включение шпинделя напрямую.

Сам шпиндель расположен в стакане, если требуется устанавливать новый шкив, стакан демонтируется. Подшипники качения (вид — прецизионный) обеспечивают шпиндель хорошими рабочими характеристиками.

Смазка бабки реализуется с помощью специального элемента. Корпус шпиндельного блока снабжен кнопками запуска силовой установки. Вектор резьбы меняется с использованием трензеля.

Коробка подач

Агрегат 16Б05П имеет гитару и КП, два блока позволяют токарю определиться: какие выбрать передаточные отношения. Коробка состоит из элементов:

- Переключения и смещение главного ряда.

- Активацию ходового винта.

- Передачи на ходовой винт.

- Активацию непосредственно на ходовой винт.

Механизм, отвечающий за переключение, базируется на плите, переключать можно с помощью рычагов на крышке.

Электрическая Схема

Инструкция по эксплуатации, паспорт

Начиная работу, следует ознакомиться с инструкцией. Токарный станок предназначен для обработки металлических различных деталей токарным способом с высокой точностью. Необходимо следовать всем предписаниями, которые есть в данной инструкции. В случае, нарушения правил изготовитель не несет ответственности за повреждения и неполадки.

Паспорт станка можно бесплатно скачать по ссылке — Паспорт токарного станка 16Б05П.

Инструкция предназначена для токарей и специалистов по наладке оборудования. Информация с максимальной полнотой освещает принцип работы агрегата, оказывает действенную помощь в его эффективном использовании.

Особенности, виды и назначение токарных станков (токарное оборудование) производства СССР

Токарные станки — распространенная группа оборудования для обработки металла и других материалов. Сегодня станкостроительная отрасль специализируется на выпуске современных моделей с автоматическим или программным управлением.

Но многие предприятия до сих пор оснащены оборудованием, произведенным в СССР.

История токарных станков в Советском Союзе

Развитие станкостроения в СССР началось после Октябрьской революции. После открытия быстрорежущей стали и твердых сплавов стали выпускать мощные агрегаты. Токарный станок 1А62 — один из первых станков, которые стали эксплуатировать в массовом и серийном производстве. Выпущен заводом «Красный пролетарий».

В 1956 г. ему на смену пришла усовершенствованная модификация 1К62 с большей мощностью и диапазоном режимов. Позже инженеры продолжали работать над усовершенствованием конструкции агрегатов. По сей день на предприятиях функционируют 16К20, ДИП 200, ДИП 300 и другие модели.

Область применения

Токарные станки применяются для внутренней и наружной обработки цилиндрических поверхностей. Можно изготавливать валы, втулки, фланцы, шкивы, муфты и другие детали.

Заготовка устанавливается в патрон, который вместе со шпинделем вращается на заданных оборотах. Режущий инструмент совершает поступательное движение. За счет этого заготовка приобретает нужную форму и размеры.

- Обработка торца.

- Обтачивание наружной поверхности до заданного диаметра.

- Сверление и расточка отверстий.

- Выточка канавок.

- Нарезание внутренней и наружной резьбы.

- Развертывание и зенкование.

Типы и виды советских станков

В СССР была разработана классификация оборудования. Они разделяются по типу точности (нормальная, повышенная, высокая, особенно высокая), весу, степени автоматизации.

В зависимости от типа работ агрегаты бывают:

- Токарно-винторезные.

- Карусельные.

- Револьверные.

- Многорезцовые.

- Автоматы и полуавтоматы.

- Токарно-лобовые.

- Специального назначения.

Конструкция токарного станка

Основными узлами являются:

- Станина — несущая конструкция, на которой расположены все узлы.

- Передняя бабка — в ней находится шпиндель, который вращается с деталью, и коробка скоростей.

- Задняя бабка — дополнительно фиксирует деталь во время обработки в центрах. Пиноль служит для крепления режущего инструмента (сверла, развертки).

- Суппорт — несет резцедержатель, в который крепятся токарные резцы. Перемещается в поперечном и продольном направлении на заданной скорости.

- Коробка подач — обеспечивает движение от ходового винта или вала на суппорт.

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Токарно-винторезный станок ИТ-1М

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки (токарный станок универсал 2 и токарный станок универсал 3)для изготовления мелких деталей . Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Токарный станок ТШ-3 выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Токарно-револьверный станок позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

Техника безопасности при работе на токарном оборудовании советского производства

Работа на токарном станке приравнивается к труду с повышенной опасностью. Во избежание травматизма токарь должен соблюдать правила безопасности:

- Выполнять только порученные мастером задания.

- Перед началом работы проверить станок на холостом ходу.

- Не приступать к работе при обнаружении неисправностей.

- Устанавливать, измерять и снимать деталь после полной остановки агрегата.

- Прочно фиксировать заготовку в патроне и резец в резцедержателе.

- Если заготовка выступает с обратной стороны шпинделя — оградить рабочую зону от посторонних.

Советские токарные станки — мощные и надежные агрегаты. Многие модели давно сняты с производства. Но на предприятиях и в домашних мастерских до сих пор успешно изготавливают детали на советском оборудовании.

О токарном станке повышенной точности ОТ-5: обзор, технические характеристики

Токарно-винторезный станок ОТ-5 производства Одесского станкостроительного завода.

Предназначен для обработки металлических деталей точением, изготовления резьбы на цилиндрических заготовках.

Сведения о производителе

Завод производит оборудование для деревообрабатывающей промышленности, станки токарные, патронно-центровые, токарные с ЧПУ. Приспособления для нарезки резьбы на трубах. Инструмент.

Токарно-винторезный станок

Станок токарно-винторезный облегченный. Класс точности – П (повышенной точности). Климатическое исполнение У.4.1. Не встраивается в автоматическую линию.

Назначение, область применения

Данный вид оборудования показал хорошую работу в небольших мастерских, ПАРМ. Возможно нарезание резьбы всех видов кроме питчевой. Обработка деталей в центрах, цанговом зажиме, патроне или планшайбе. В основном используется для ремонтных работ.

Технические показатели

- диаметр над станиной – до 250 мм;

- диаметр над суппортом – до 145 мм;

- диаметр прутка – 25 мм.

- частота вращения шпинделя изменяется от 30 до 3000 оборотов в минуту;

- диаметр отверстия – 26 мм.

Конструктивные особенности

Особенностью является наличие вариатора. Он позволяет менять число оборотов шпинделя. Вращение главного двигателя через клиноременную систему и зубчатую муфту передает вращение шпинделя на входной вал вариатора. Изменение скорости происходит за счет изменения расстояния между коническими дисками.

Уменьшая зазор диски, выдавливают клиновой ремень к краю и диаметр шкива увеличивается. Увеличивается передаточное число – обороты шпинделя увеличиваются. Такая же конструкция на выходном валу вариатора.

Размещение вариатора на станине без связи с тумбой и установка фартука на независимой подвеске снижает уровень вибрации. Использование прецизионных подшипников, жесткость конструкции станка обеспечивают точную обработку деталей.

Коробка подач позволяет нарезать резьбу в диапазоне:

- метрической (в мм) от 0,2 до 28;

- модульной (в мод) от 0,1 до 14;

- дюймовой (ниток на дюйм) от 5 до 96.

Изменение скорости продольных и поперечных подач, не меняя шестерни в гитаре.

Габаритные размеры и масса

Габаритный размер: 0,725м х 1,36 м х 1,51 м.

Масса в кг – 765.

Расположение составных частей

- Тумба содержит внутри механизм для смазки, главный привод, вариатор, ящик с электрооборудованием. Тумба установлена на раме с механизмом регулировке по уровню.

- Станина закреплена в верхней части тумбы. На ней располагается передняя и задняя бабка и фартук.

- Передняя бабка включает в себя шпиндельный узел, гитару и коробку подач.

- На фартуке установлены суппорт с резцедержателем и механизм продольных и поперечных подач, защитный щиток.

- Задняя бабка двигается по направляющим станины и крепится болтами.

Устройство органов управления

Органы управления находятся на передней части станка и сгруппированы в месте нахождения механизмов, которыми они управляют.

- Рукояткой переключения скоростей вариатора (переключает диапазоны скоростей вращения шпинделя).

- Маховиком изменения чисел оборота шпинделя (производится плавное регулирование скоростей шпинделя перемещением скользящего диска планетарной передачи).

- Рукоятка управления вращением шпинделя (переключает направление вращения шпинделя).

На лицевой стороне на кожухе передней бабки находятся переключатели управления перебора скоростей, звена увеличения шага резьбы, реверса привода подачи, переключения подач, включения ходового винта и валика, переключения подач.

Эти элементы управляют коробкой скоростей и включением передач на ходовой валик или ходовой винт. Управление происходит подбором нужных комбинаций зацепления шестерен и зубчатых муфт коробки скоростей.

Кинематическая схема

Электрическая схема состоит из двух асинхронных двигателей, питающихся от промышленной сети переменного тока 380 В. Есть возможность запитать от сети напряжением 220 В. Понижающего трансформатора.

Выдает напряжение 12 В для питания лампы освещения и 110 В для элементов управления схемой. Этой кнопки переключения, пускатели и элементы защиты от перегрузок по току (термореле). Электрооборудование — это главное уязвимое место станка. Требует постоянного контроля.

Электрическая схема

Вариатор

Вариатор состоит из двухступенчатой коробки скоростей и непосредственно вариатора. Главный двигатель через зубчатую муфту вращает ведущий вал. На валу находится два конических диска. Один закреплен жестко, а другой подпружинен и может перемещаться вдоль оси.

Эти два диска образуют ведущий шкив вариатора. Ведущий шкив клиновым ремнем вращает другую пару таких же дисков, образующих ведомый шкив. Они находятся на ведомом валу. Тот передает вращение на шестерни коробки переключения диапазонов.

Шпиндельная бабка

Передняя (шпиндельная бабка) жестко закреплена на массивной станине. В корпусе шпиндельной бабки находятся:

- шпиндель — вращается в прецезионных подшипниках качения;

- перебор – набор шестерен, позволяющий расширить диапазон шага резьбы изменением передаточного отношения;

- привод ходового винта с трензелем (управляет изменением направления подачи);

- механизм управления;

- механизм подачи смазки подшипников и шестерен.

Коробка подач

Коробка подач и гитара меняют передаточное отношение для нарезания резьбы с разным шагом и получения продольных и поперечных подач.

Суппорт

- нижние салазки – перемещаются по направляющим станины продольно;

- поперечные салазки – перемещается в поперечном направлении;

- поворотные салазки – закреплены на поперечных салазках устанавливается на требуемый угол по шкале, нанесенной на поперечных салазках. Служат для изготовления конусов;

- резцедержатель – поворотный на 4 положения с фиксацией.

Фартук

Предназначен для обеспечения продольной и поперечной подач суппорта. Снабжен механизмом блокировки одновременного включения ходового винта и ходового валика.

Прежде чем приступить к работе необходимо провести контроль уровня масла в маслоуказателях. Подать необходимое количество масла во все указанные точки смазки. Проверить сетчатые фильтры на предмет стружки и грязи. При необходимости промыть в керосине.

Залить охлаждающую жидкость в специальную емкость в тумбе.

Провести внешний осмотр электрооборудования.

- Приступить к работе для чего:

- Установить скорость вращения шпинделя.

- Установить величину подачи.

- Начать выполнение работ.

После окончания очистить станок от стружки и грязи, очистить фильтры.

Паспорт токарного станка можно бесплатно скачать по ссылке – Паспорт токарно-винторезного станка ОТ-5.

Обслуживание и ремонтные работы

Обслуживание станка включает в себя:

- Закрепить лампу для обеспечения достаточного количества света в рабочую зону.

- Смазка поверхностей скользящих поверхностей станины, суппорта задней бабки.

- Регулировка отдельных узлов с требуемой периодичностью.

Ремонтные работы токарного станка должны выполняться только квалифицированным персоналом.

Техника безопасности при работе с оборудованием

Техника безопасности при работе на станке не отличается от правил техники безопасности работ на токарных станках.

Читайте также: