Станок для производства металлических щеток

Востребованность товаров хозяйственно-бытового назначения на отечественном рынке постоянно растет. И связано это с большим потребительским спросом. Стало быть, прибыль от производства подобной продукции на предприятиях тоже значительно возрастает. И сегодня мы рассмотрим, как можно заработать деньги на производстве такого примитивного предмета быта, как веники (метлы).

Составляем бизнес-план

Производство метел кажется на первый взгляд примитивным делом. Но получить действительно выгоду от него можно лишь в том случае, если будет правильно создан бизнес-план. Итак, на какие моменты следует обратить внимание при планировании такого бизнеса?

Во-первых, следует позаботиться об аренде нескольких гектаров земли, на которой будет выращиваться сырье для вашей продукции. Во-вторых, необходимо найти постоянного поставщика вязальных нитей. В-третьих, для всей этой работы нужен небольшой рабочий персонал, который будет заниматься посевом, сборкой зерновых культур (сорго – основное сырье для изготовления веников), а также их вязанием и поставкой.

Ну и напоследок – для такого бизнеса следует арендовать не только землю, но и склад, где будет храниться оборудование для производства метлы и уже готовая продукция до момента сбыта. Ниже мы рассмотрим все эти нюансы по отдельности.

О хозяйственной технике

Для посева и сбора урожая, безусловно, нужна хотя бы одна единица техники. Да, для такого дела, как производство метел, приобретать дорогостоящий трактор нет смысла. Более разумным решением будет его аренда, причем уже с работником вместе.

Почти в каждой небольшой деревне есть своя ферма. Вы спросите: «А какое отношение она имеет к веникам?» Ответ очень прост – вместо того чтобы покупать в собственный автопарк спецтехнику, можно одолжить ее у местного фермера. Одновременно с этим нужно позаботиться и о рабочем коллективе. Его тоже можно собрать за короткое время, ведь работы будут идти не круглогодично, а посезонно.

Кстати, если это производство пластиковых метел, вам не придется даже выращивать сорго. Но при этом вам не обойтись одним станком. Сырье для их изготовления придется покупать у более крупных производителей, а это куда дороже, чем выращивание собственного сырья.

Метла тальниковая - производство и сбор сорго

Теперь более подробно об изготовлении. Как мы уже сказали ранее, основным сырьем для их производства является сорго. Эту зерновую культуру высаживают весной, просеивая перед этим семена. Последние предварительно замачиваются в воде на 30-35 минут (это необходимо для того, чтобы извлечь некачественные, всплывшие наверх семена). Сама высадка сорго производится в середине мая, сплошным рядом. Дистанция между рядами должна составлять порядка 25-30 сантиметров. Глубина просева зерновых культур – 5 сантиметров.

Первая прополка производится примерно в начале июня. Здесь следует проредить рядки таким образом, чтобы расстояние между растениями было порядка 10 сантиметров. Следующая прополка и рыхление почвы делается через 10-14 дней. Сорго созревает в августе, а уже в сентябре можно приступать к генеральной уборке.

Вязка и оборудование для производства

Далее происходит вязка и изготовление из сырья готовой продукции. Стоит отметить, что производство метел может быть как ручным, так и механизированным. В первом случае вам придется нанять рабочую силу. Как показывает практика, за день один работник может связать порядка 15 метел.

Однако на крупных предприятиях уже давно доверяют это дело специализированному оборудованию. Станки для вязки веников способны изготовить до 15 метел в час, то есть за день выходит до 120-150 единиц готового продукта. Стоимость подобных инструментов составляет порядка 300 тысяч рублей.

Работают станки от сети 220 Вольт, поэтому арендуемый вами склад должен быть подключен к электросети.

Расходы

Теперь рассмотрим производство метел с финансовой точки зрения. Аренда земли – основная статья расходов. Для того чтобы собрать нормальный урожай сорго, вам необходимо порядка 20 гектаров. Если это аренда у государства, то в среднем это будет стоить порядка 3 тысяч рублей (на 1 год).

Стоит отметить, что аренда участков у частных фирм будет гораздо дороже. Брать землю у государства намного выгоднее. Дальше идет закупка зерна. Один килограмм сорго стоит примерно 35 рублей. На всю арендуемую площадь придется заготовить как минимум 1.5 центнера сорго. По финансам это выйдет в 5-5.5 тысяч рублей.

Аренда сельскохозяйственной техники для прополки, посева и сбора урожая обойдется в 20 тысяч рублей (за 1 год). Ну и складское помещение играет немаловажную роль. Это, пожалуй, наиболее дорогое «удовольствие» для такого бизнеса. В месяц его аренда будет составлять 30 тысяч рублей (если брать площадь в 500 квадратных метров). В год это будет стоить 360 тысяч рублей. На закупку нитей для первой партии веников (5 тысяч единиц) придется выложить еще 10 тысяч рублей.

Что касается самого изготовления, приобретать станки вместо обычной рабочей силы на первый взгляд покажется дорогим удовольствием. Но с другой стороны, на оплату труда придется выложить до 100 тысяч рублей, то есть станок окупит свою стоимость примерно за 3-6 месяцев первой работы (если взять во внимание его 10-кратную производительность). С ручной работой таких объемов производства, а соответственно, и прибыли вам никогда не достичь. Самый последний момент – транспортные расходы, которые обойдутся вам в 150-200 тысяч рублей.

Доходы

Теперь о доходах. На сегодняшний день стоимость веника может достигать 150-200 рублей за единицу. Немного дороже стоит метла полипропиленовая. Производство ее, конечно, более затратное. Поэтому и цена на них соответствующая. Производство пластиковых метел не требует выращивания сорго, но затраты на полиуретан и станки будут еще больше. Классические же веники намного примитивнее в изготовлении, к тому же всегда актуальны на наших рынках и хозмагазинах.

Ценовая политика

Да, просить за свою продукцию по 200 рублей просто бессмысленно. Для начала нужно зарекомендовать ее на рынке и вытеснить конкурентов. Для этого снижаем цену до 60 рублей за единицу. Себестоимость изготовления веника – 10-20 рублей, поэтому выгода очевидна. Первая партия в 5 тысяч штук, изготовленная на станке за месяц, будет стоить 300 тысяч рублей. Чистая выгода от продаж – до 250 тысяч в месяц! Это с лихвой покрывает все те расходы, которые ушли на выращивание, прополку сорго, аренду склада и земли.

Рынок сбыта

Самое сложное при производстве метел – найти покупателей, которые будут заинтересованы в покупке таких больших партий товаров. Ведь в розницу продавать такое крупное количество веников можно вечно. В связи с этим еще во время прополки и сбора сорго нужно найти оптовиков, которые будут скупать вашу продукцию целыми партиями. В противном случае весь склад будет переполнен непроданными вениками, а бизнес пойдет в убыток.

Именно поэтому в ценовой категории мы снизили цену продукции более чем в 3 раза. Если этого не сделать, то в погоне за большими деньгами вы останетесь без прибыли. Поэтому, как говорится, лучше синица в руках, чем журавль в небе (тем более что годовая чистая прибыль даже с 60-рублевыми вениками составит несколько сотен тысяч рублей, а иногда и миллион).

Оборудование для производства щеток - пустые затраты или высокодоходный бизнес?

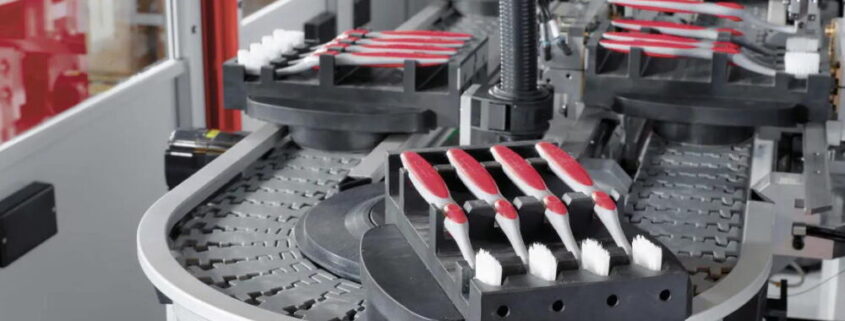

Одним из наиболее выгодных направлений бизнеса является создание товаров бытового назначения. Наибольшим спросом, конечно, пользуются товары, используемые на кухне, но не менее выгодно создавать и другие категории. Так, например, можно обратить внимание на производство щеток для обуви, одежды или расчесывания.

Необходимые материалы

Прежде чем начинать составлять бизнес-план, необходимо определиться с тем, что именно вы хотите изготавливать. На рынке в настоящее время представлены щетки с натуральной или искусственной щетиной, резиной или даже проволокой. Конечно, первые из описанных вариантов будут наиболее дорогими, но, с другой стороны, их чаще выбирают для ухода за дорогими вещами.

В производстве щеток используется коровий, конский или даже барсучий волос. Изделия, изготовленные из длинной щетины, растущей на хребте, считаются одними из наиболее качественных. Такие щетки применяют для чистки одежды или для расчесывания. А вот на боках животных растет более мягкий и короткий волос, длиной около 5 см. Его используют для создания изделий с мягким ворсом.

Прежде чем приобретать оборудование для производства щеток, необходимо разобраться с тем, какой вы будете использовать материал для работы. Ведь с учетом дороговизны натуральных изделий многие останавливают свой выбор на полимерных материалах или резине.

Кроме того, такие щетки считаются более гигиеничными, ведь у ворсинок нет пор, в которые впитываются пыль, моющие средства или грязь. Резиновые щетки предназначены для очистки замшевых изделий: сапог, туфлей, сумок, курток и прочих.

Машины для изготовления

Если вы задумались о бизнесе, тогда вам надо узнать, какое оборудование для производства щеток необходимо, и ознакомиться с процессом их создания. Сразу стоит заметить, покупка станков - удовольствие не из дешевых.

Изготовлением щеток можно начать заниматься, когда у вас будет две основные машины. Первая из них должна просверливать отверстия, куда в последующем будут вставляться пучки щетины, а вторая – заниматься непосредственно тафтингом. Так называют сам процесс заполнения просверленных отверстий щетиной.

Оборудование для производства щеток обойдется более чем в 1,5 млн. рублей при условии, что вы остановите свое внимание не на новых, а на бывших в употреблении станках. А если подсчитать стоимость аренды помещений, энергозатраты, зарплату, административные расходы и прочее, то становится понятно, что прежде чем вкладывать деньги, желательно найти каналы сбыта.

Также при покупке старого оборудования вы не будете застрахованы от поломок и сбоев в работе. Помимо указанных машин, неплохо было бы сразу приобрести оборудование, с помощью которого можно было бы самостоятельно производить заготовки для щеток из древесины.

Экспертами было подсчитано, что, вложив около 5 млн, их можно вернуть за два года активной работы. Но это при условии, что у вас изначально будут каналы сбыта, и вы будете производить несколько видов изделий.

Технология изготовления

Первый этап заключается в предварительной обработке натурального сырья, его очистке от влаги и остатков жира, сортировке. Оно несколько раз промывается и прочесывается с целью удалить любые сторонние примеси, пушок. После этого щетина укладывается и связывается в пучки.

По желанию производителя вторым этапом является её окрашивание. В краску добавляют также уксусную кислоту, именно это обеспечивает блеск каждой волосинки и ее эластичность. А вот при работе с синтетическим материалом первые два этапа пропускаются.

Следующим шагом является обработка заготовок – основ для щеток и ручек. Чаще всего они производятся из дерева. Для их изготовления также требуется специальное оборудование. Для производства щеток основы обрабатываются особым образом: заготовки сушат, распиливают, шлифуют и просверливают отверстия для вставки пучков щетины.

Процесс изготовления

Создание каждого изделия может выполняться мастерами как вручную, так и на специальных устройствах. Станки для производства щеток, конечно же, предпочтительнее, ведь они существенно ускоряют процесс. Если же изготовление проводится без использования техники, то кусты щетины прошиваются через высверленные отверстия с помощью проволоки (реже – крепкой нити) сквозь колоду. Пучки крепятся к коротким волосам специальными клеями, предназначенными для работы в среде с высокой влажностью.

А вот автоматическая машина для производства щеток закрепляет щетину с помощью специальной скобы в гнезде. Она сгибает пучок пополам или вдевает скобу возле его луковицы и вводит в высверленное отверстие. Там скоба разгибается и плотно закрепляется.

Оборудование для производства щеточных дисков для уборочной техники

В настоящее время наблюдается стремительный рост спроса на производство щеточных дисков для уборочной коммунальной техники. В связи с этим мы подготовили комплексное предложение по оснащению производства для полного цикла выпуска щеточных дисков.

На сегодняшний день наиболее востребованным изделием является диск щеточный полипропиленовый 120х550, производство которого мы рассмотрим ниже:

Для его производства потребуется следующий перечень оборудования:

1. Экструзионная линия для производства мононити с производительностью порядка 25 кг в час

Линия EL-25PM предназначена для производства полипропиленовой мононити заданного профиля, длины и сечения.

Линия поставляется полностью налаженной, транспортируется в машине, после монтажа не требует настройки и готова к работе. Спецификация деталей передается заказчику с документацией.

| Тип | полуавтоматическая |

| Габариты: м. | 1 0,0х3,0х1,7 |

| Вес линии, кг. | 850 |

| Диаметр шнека экструдера, мм. | 50 |

| Количество зон нагрева, шт. | 4 |

| Режим работы | круглосуточный |

| Сырье | ПП 21030, блоксополимер ПП |

| Тип охлаждения | водяное |

| Напряжение питания, В. | 380 |

| Потребление Эл.энергии, кВт/ч. | 12 |

| Привод электродвигателей | частотно-регулируемый |

| Количество персонала, чел/смену | 1 |

| Производительность максимальная, кг/час | 25 |

| Предел регулировки толщины сечения мононити, мм. | 2,0-4,0 |

| Предел регулировки длины отреза мононити, мм. | 200-700 |

| Профиль мононити | Витая звезда*, овал |

| Загрузка сырья | ручная |

| Упаковка мононити | ручная |

* Профиль «Витая звезда» позволяет снизить расход ворса в изделии до 30 % .

В составе лини: экструдер, ванна стабилизации, узел 1-й протяжки, система охлаждения, узел второй протяжки, узел кручения, узел роторной резки, приемный бункер для мононити.

| Наименование | Ед. измерения | TA-1200LS | |

| Диаметр шнека | мм | 42 | 45 |

| Давление впрыска | кг/см2 | 1702 | 1483 |

| Объем впрыска (теор) | см3 | 249 | 286 |

| Масса впрыска | грамм | 209 | 240 |

| Скорость впрыска | см3/сек | 130 | 158 |

| Количество зон нагрева | шт | 4 | |

| Усилие смыкания | kn | 943 | |

| Расстояние между направляющими | мм | 550×360 | |

| Размер верхней плиты | мм | 820×600 | |

| Размер нижней плиты | мм | 880×660 | |

| Размер челночного стола | мм | 540×1080 | |

| Минимальная высота формы | мм | 300 | |

| Ход плиты | мм | 280 | |

| Максимальный межплитный просвет | мм | 580 | |

| Усилие толкателя | kn | 53 | |

| Ход толкателя | мм | 65 | |

| Максимальное давление в гидросистеме | кс/см2 | 140 | |

| Объем маслянного бака | литр | 350 | |

| Мощность двигателя | Квт | 15 | |

| Мощность нагревателей | Квт | 6,3 | |

| Общая мощность | Квт | 21,3 | |

| Масса | кг | 3800 | |

| Габаритные размеры | см | 209x112x330 | |

3. Сушильный бункер HHD-12

4. Автоматический загрузчик HAL-600GN

5. Холодильная установка для охлаждения гидравлической части тпа и полученных изделий HC-03ACI.

Процесс производства

Процесс производства включает в себя две основные стадии:

- Непосредственное экструдирование полипропиленовой нити и нарезка ее по заданной длине. Кто не знаком с данным процессом, поясним, что в загрузочный бункер экструдера помещается гранулированное сырье, полипропилен, которое под действием силы тяжести ссыпается в полость материального цилиндра, где нагревается и перемешивается с помощью вращающегося шнека. Разогретое сырье перемещается в сторону вращения, дойдя до окончания материального цилиндра, расплавленная масса провоходит через специальную оснастку, называемую фильерой. Именно фильера придает форму сечения профиля. Затем полученная сформированная нить попадает в ванну охлаждения, далее создается напряжение для придания прочности. В конечном этапе готовая нить нарезается в пучки по заданной длине, соответствующей требуемой длине ворса щетки.

- Второй этап производства включается сортировку нитей в пучки. Вес ворса щетки ориентировочно равен 400 грамм. Таким образом, легко можно сортировать ворс на пучки с требуемым весом. Далее оператор берет пучок с ворсом, аккуратно раскладывает его по периметру отливаемого изделия (ступицы) в полости пресс-формы и запускает процесс заливки центральной части щетки материалом. Для получения максимальной производительности мы предлагаем нашим заказчикам обратить внимание на термопластавтомат с челночным столом, в связи с тем, что он позволяет параллельно выполнять две операции: закладывать ворс в кассету пресс-формы в одной полуформе и отливать ступицу в другой. Производительность такого тпа ориентировочно на 40% выше по сравнения со стандартной машиной.

Производительность данной линии составлят — 720 готовых изделия в рабочую восьми часовую смену. Максимальная месячная производительность данного комплекса может достигать до 60000 штук.

Коммерческое предложение на данный комплекс оборудования Вы сможете получить у наших специалистов.

Комплекс для производства щеток «Гардена»

Для выхода на производительность 250 щеток в час потребуется следующий комплекс оборудованивая:

| № | Описание | Кол-во |

| Автоматическое оборудование для сверления и набивки ворса в щетку, модель GSS-180D5-ти осевая, 2-х головочная. (Одна набивочная головка и одна сверлильные) | 1 | |

| Оборудование для обрезки с последующей обработкой концов ворса щетки | 1 | |

| Пресс-форма на изготовление изделия «Колодка щетки»— 2 гнезда. | 1 | |

| Экструзионная линия для производства щеточной нити | 1 |

Автоматическое оборудование для сверления и набивки ворса в щетку.

Техническая информация:

| Наименование | Единица измерения | Количество |

| Количество осей | 5 | |

| Ход по оси X | мм | 1000 |

| Угол перемещения по оси B | 360 | |

| Угол перемещения по оси Z | 120 | |

| Высота перемещения по оси А | мм | 300 |

| Глубина отверстий | мм | 3-7 мм |

| Диаметр отверстий | мм | 3-7 мм |

| Количество головок | шт | 1 набивочная и 1 сверлильная |

| Максимальна производительность | Отверстий/секунду | 5-7 |

| Тип используемого ворса | Круглого сечения | |

| Возможности набивки | Круглые, радиальные щетки, сферические | |

| Память | изделий | 2000 |

| Материал ручки | Пластик, дерево | |

| Материал нити | Нилон, PVC, PP, PET, сталь | |

| Тип приводов | сервомоторы | |

| Габаритные размеры | метр | 1,8х1х1,6 |

| Масса | кг | 1500 |

— В комплектацию входит платформа для выпуска щетки «Гардена»

Оборудование для обрезки с последующей обработкой концов ворса щетки

- Производительность около 10000 щеток за 8 часов.

Экструзионная линия для производства щеточных нитей из PP.

Макс. Производительность составляет 25 Кг/ч.

1. Устройство для сушилки материала

2. Одношнековый экструдер

4. Камера для охлаждения из нержавеющей стали

5. Трех-валковая протяжная машина

6. Горячая водящая камера

7. Пяти валковая протяжная машина

9. Пяти валковая протяжная машина

11. Машина для резки

12. Машина для упаковки

Подробные технические характеристики:

1. Устройство для сушилки 1шт.

1.2 Мощность вентилятора 150 ВТ

1.3 Общая мощность 3КВт

2 SJ-50/30 одношнековый экструдер 1 шт.

Диаметр шнека 50мм

Соотношение длина шнека к диаметру 30:1

Скорость вращения шнека 90 об/минуту

Приводная мощность 11КВт

Нагревающая мощность 8КВт

Нагревающие зоны: 2 зоны

Макс. производительность 25 Кг/ч

Материал шнека и цилиндра 38CrMoALA

Средство обработки Азотирование

Толщина азотирования 0.6-0.7mm

Шестерни изготовлены из специальной легированной стали с последующим поверхностным упрочнением и закалкой.

Комплектуется термостатирующей внешней системой для стабилизации температуры расплава.

Бесшумный приводной редуктор

3.1 Фильера изготавливается по техническому заданию от Заказчика.

3.2 Мощность нагревателей 3.5kw

3.3 Стальные нагревательные элементы

3.4 Одна зона нагрева

4 Охлаждающая ванна 1шт.

5. Трёх валковая тянущая машина 1 шт.

5.1 Мощность мотора : 2.2KW

5.2 Тянущая скорость : 1-15 метров/минуту

6. Горячая водяная камера 1 шт.

6.1 Длина 4000 мм

6.2 Нагревающая мощность 12KW

7 Пяти валковая тянущая машина

7.1 Мощность 4kw

7.2 Размер ролика Φ160×260mm (хромированный)

7.3 Тянущая скорость 50-140m/min

8.1 Длина 6000mm

8.2 Нагревающая мощность 24KW

8.3Нагревающее средство электронагрев

9.1 Мощность мотора 4КВт, регулируется совместно с первой протяжной пяти валковой машиной

Оборудование для производства зубных щеток

Производство зубных щеток – довольно успешный бизнес. Ведь средства личной гигиены имеют большой спрос. С каждым днем появляется всё большее количество разнообразной продукции. Поэтому если грамотно подойти к открытию предприятия и подобрать подходящее оборудование для производства зубных щеток, можно построить очень прибыльный бизнес.

- Немного о зубных щетках

- Используемые материалы

- Методика изготовления

- Техническое оснащение цеха

- Полная линия производства зубных щеток ТВ

Немного о зубных щетках

Зубная щетка – это средство для чистки зубов, которое обычно используется с применением зубной пасты.

Современные зубные щетки имеют несколько дополнительных функций, таких как массаж и защита десен, чистка языка, полости рта. При этом производители стараются представить на рынок новые формы, чтобы улучшить свойства объекта.

Бывают 3-х видов:

- жёсткая (используется, чтобы чистить зубные протезы);

- средняя (самые популярные);

- мягкие (в основном детские).

Нормы:

- синтетические волоски более гигиеничные;

- на них не должно быть заусенец, концы имеют закруглённую форму;

- рукоятка должна иметь удобную для держания форму.

Также всё более популярной становится электрическая зубная щетка, которая имеет встроенный вибрирующий моторчик. Они бываю аккумуляторными либо на батарейках.

Также производители предлагают разнообразные опции, такие как:

- таймер (способствует порядку и времени чистки зубов);

- дисплей;

- сенсор нажима;

- индикатор ультразвука;

- выбор режима чистки.

Производство зубных щеток должно учитывать правильный выбор материалов. Зубные щетки относятся к той продукции, которую лучше не делать с натуральных материалов, особенно натуральной щетины.

Недостатки натуральной щетины:

- ломкость;

- высокое впитывание влаги;

- подходящая среда для размножения бактерий;

- очень мягкие, потому плохо чистят.

Применяется только в случае аллергии на синтетику.

Рукоятку делают из пластика и резины, реже из натурального сырья (бамбук, дерево).

Экологичные зубные щетки

Методика изготовления

Можно выделить несколько этапов процесса производства:

- отлив рукоятки: происходит переплавка пластиковых шариков и заливка полученной массы в специальную металлическую форму;

- подготовка щетины: порезка на нужный размер, соединение в пучки, при необходимости подрезка пучков на нужную высоту;

- закрепление щетины в гнездах головки: гнезда делают либо прямыми либо под уклоном, шлифовка краев щетинок;

- декорирование: очень популярен способ окрашивания щетинок в несколько цветов;

- тестирование продукта: происходит на специальной машине;

- упаковка продукции у выбранный материал: полиэтиленовая пленка либо целлюлозная, полипропилен, полистирол.

Специальное оборудование для производство щеток должно исполнять разнообразные функции, потому линия производства включает:

- кустопосадочное устройство (забивает пучки ворса) – 213 768 руб.;

- шлифовальный станок (для кончиков ворса) – 123 078 руб.;

- станок, что обрезает щетину – 304 458 руб.;

- литьевая вертикальная (используют для создания цветной ручки) и горизонтальная машины – около 291 500 руб. каждая;

- упаковочный автомат – 200 813 руб.

Небольшому предприятию лучше подобрать двуосевые или четырехосевые тафтинговые машины для производства:

| Модель | BM-CNC2Z21Y | BM-CNC4Z01Y | BM-CNC4Z02Y |

|---|---|---|---|

| Производитель | Китай | Китай | Китай |

| NO. Осей | 2-х-осевая | 4-х-осевая | 4-х-осевая |

| Ход по оси Х, Y, мм | 150, 150 | 48, 25 | 48, 25 |

| Материал ручки | полиэтилен, полистирол | полиэтилен, полиэстрен | полиэтилен, полиэстрен |

| Материал волокон | PP, нейлон | PP, ПЭТ, ПВХ | PP, ПЭТ, ПВХ |

| Диаметр волокон, мм | 0,08 -1,2 | 0,08 -1,2 | 0,08 -1,2 |

| Длина щетины, мм | 10 — 25 | 12 | 12 |

| Цвет волокон | двойной | 1 — 3 | 3 |

| Скорость сверления, отверстий / сек | 4 — 8 | 12.5 | 12.5 |

| Габариты, мм | 1100х1100х1450 | 1400х1250х1250 | 1400х1250х1250 |

| Вес, кг | 320 | 750 | 750 |

| Питание, В | 380 | 220 — 380 | 380 |

| Общая мощность, W | 600 | 3KW | 3KW |

Характеристики аппаратов:

- около 700 тафтинговых выполнений за секунду;

- удобный интерфейс (китайский, английский);

- установлен контролёр;

- длительный срок службы;

- простота эксплуатации и программы;

- производит щетинки разного угла и степени жесткости в большом количестве;

- фиксирующий зажим для разных основ-колодок;

- автоматизированная подача основ;

- память на 2 000 программ.

Некоторые линии производства включают блистероупаковочные автоматы.

Отдельно уделите внимание подбору машины по набивке пучков. Оптимальный вариант – машина со скоростью до 900 пучков за минуту, поле отверстий 35 х 45 мм с прямой головкой щетки. Также смотрите, чтобы штабельный магазин для корпуса можно было менять по длине и высоте. Эта функция обеспечит возможность изготавливать разные формы продукции.

Полная линия производства зубных щеток ТВ![1-min]()

Стоимость – 99 000 руб.

Включает следующие станки: кустопосадочный, шлифовальный, для обрезки щетины. А также литьевые машины горизонтального и вертикального типа, упаковочное оборудование и литьевые формы.

Позволяет производить цветную щетину и рукоять.

Оборудование для производства зубных щеток может состоять из разных машин, которые вместе будут составлять необходимую линию.

Кустопосадочный станок BM-CNC3ZK01

- Размер стола: 800 х 300 мм;

- Скорость работы: 360 отверстий /минуту;

- Скорость вращения сверла: 12000 оборотов / минуту;

- Материал колодки: пластик, дерево;

- Материал щетины: полипропилен, капрон;

- Высота щетины: 15 – 45 мм;

- Регулирование скорости вращения;

- Цикл работы: 24 часа;

- Вес: 2, 5 тонн.

Комплект необходимого оборудования б/у можно приобрести за 2 000 000 руб.

Завод по производству щеток в работе

Примеры и новые идеи в бизнесе по производству зубных щеток

Вы в курсе, что ваша зубная щетка, если вы ее не меняете в течение двух месяцев, содержит больше микробов, чем домашний унитаз! Об этом говорят везде: в больницах, частных медицинских клиниках и даже на улице.

И пока вы перевариваете информацию и записываете себе в блокнот, что пора бы уже поменять свою старую модель, компания VIOlight уже выпустила новое решение этой проблемы. Доказано, что их новый гаджет убивает 99,9% бактерий с помощью ультрафиолетового света.

К тому же дизайн разработан известнейшим дизайнером Филиппом Старком, поэтому коробочка будет отлично смотреться в любой ванной комнате.

Благодаря последним разработкам, вы можете засовывать даже свои электрические зубные щетки вниз головой в сей гаджет и с ней ничего не случится.Устройство просто подключается к розетке, ставится на полочку в ванной, вы кидаете зубные принадлежности в отверстия (их всего 4), нажимаете кнопку, и через 10 минут от ультрафиолетового света все неприятные бактерии и микробы полностью умирают.

В сентябре 2000 года Генеральный Хирург США выпустила доклад непосредственно о гигиене полости рта и общих последствиях на организм человека.

Оказалось, что несколько миллионов микроскопических бактерий, которые могут вызывать грипп, простуды и другие заболевания ротовой полости и организма в целом, передаются нами ежедневно через зубную щетку и подставки для щеток. Пользуясь этим гаджетом, вам не придется постоянно посещать стоматологии.

Очень важно правильно ухаживать за зубами, не допускать попадания микробов, чистить зубы 2 раза в день и предпринимать другие меры. Например, некоторые производители рекомендуют жевать резинки. Что касается марок, то безупречным лидером на этом рынке является компания Orbit.

Зубные щетки Oral-B

Главным человеком, который повлиял на развитие этих важных приспособлений, является Роберт Хатсан. Он сначала предложил фармацевтам идею с мягкими щетинами, затем с несколькими рядами щетинок. Первая модель называлась Oral-B 60. На продвижения товаров повлияли сами стоматологи, которые предлагали щетки своим пациентам. Не требовалось никакой дополнительной рекламы.

Через некоторое время компания предложила первые электрические модели. В нынешнее время Oral-B является лидером на рынке товаров для чистки зубов, и в этом нет ничего удивительного.

Читайте также: