Станок чпу из листового металла

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

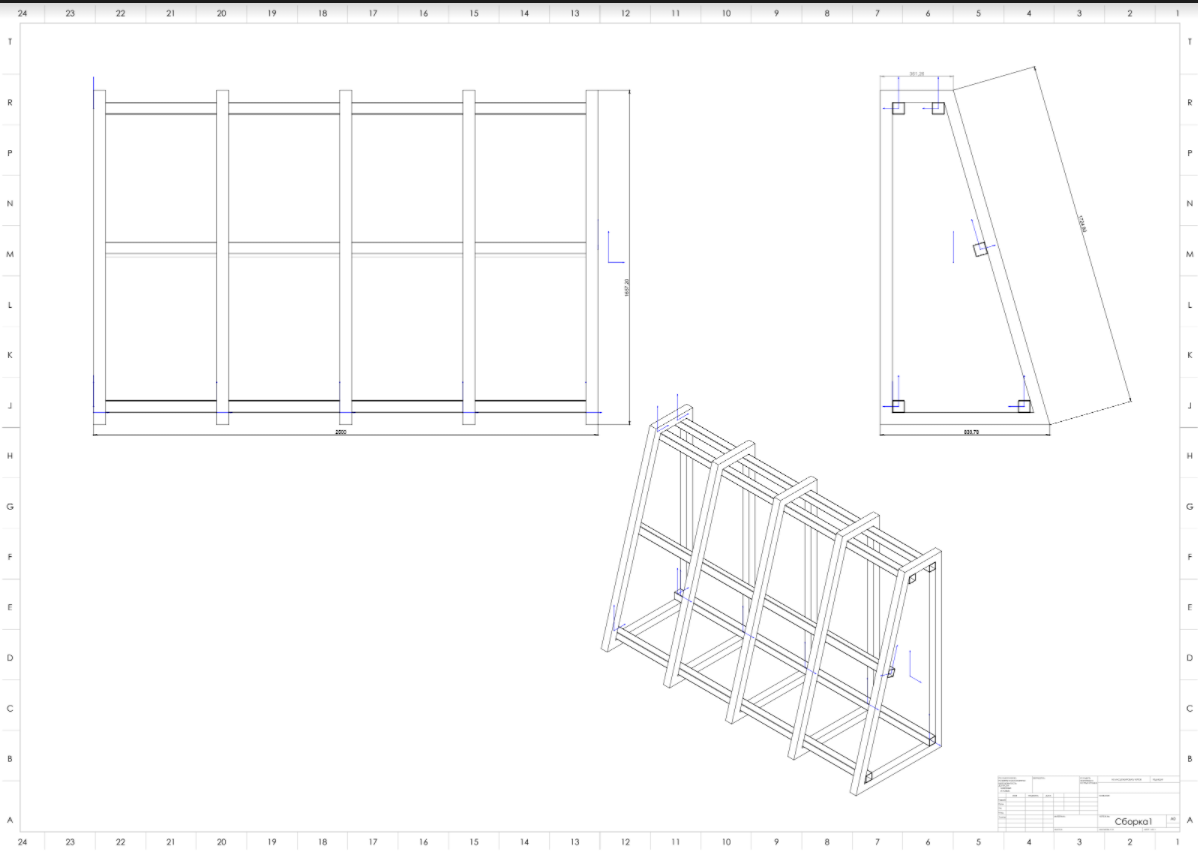

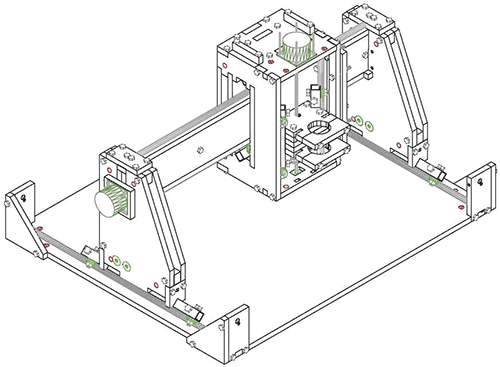

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

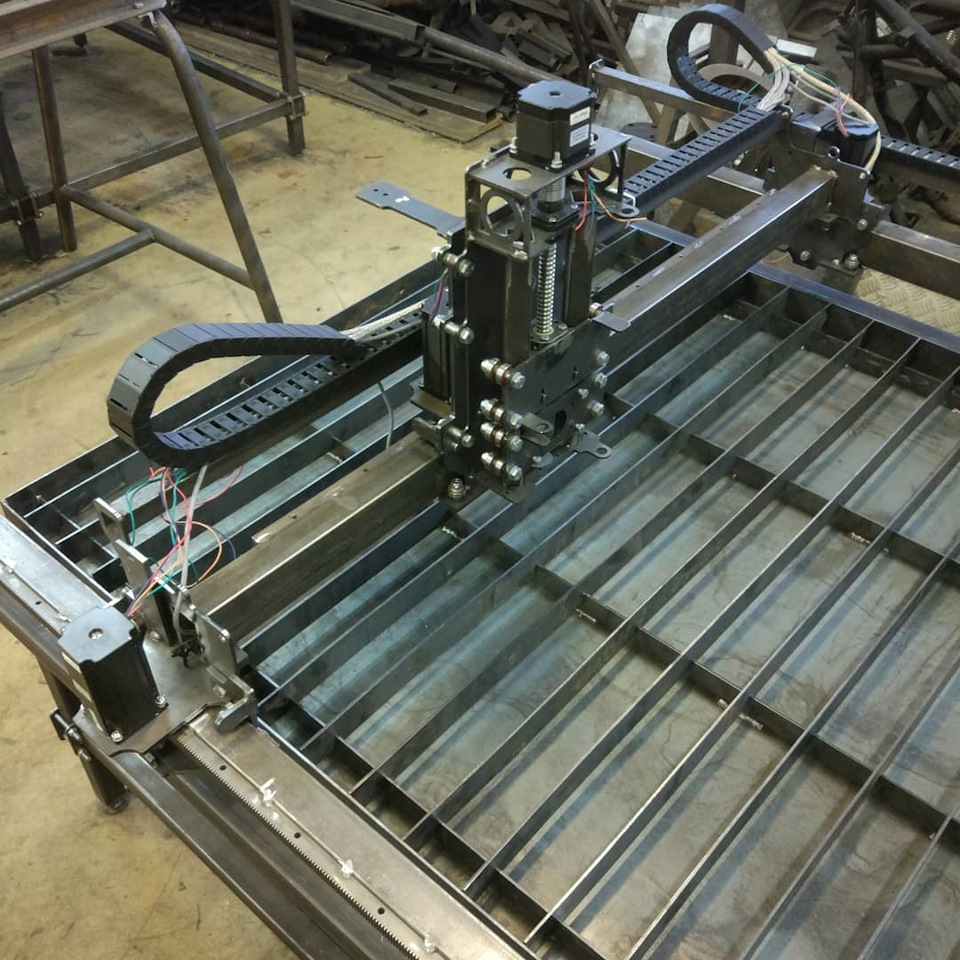

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

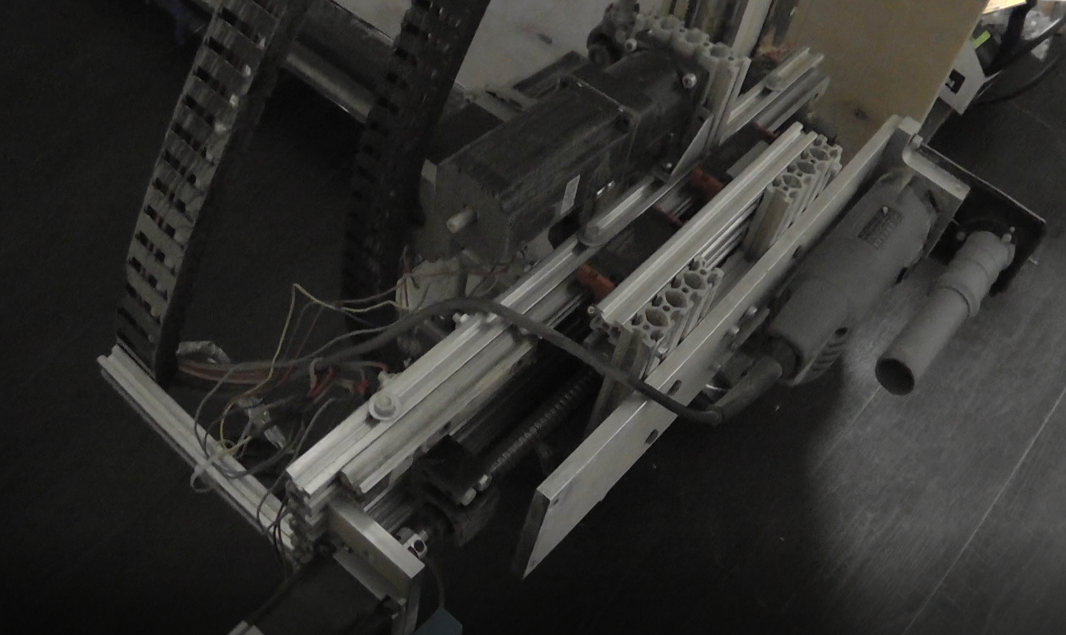

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

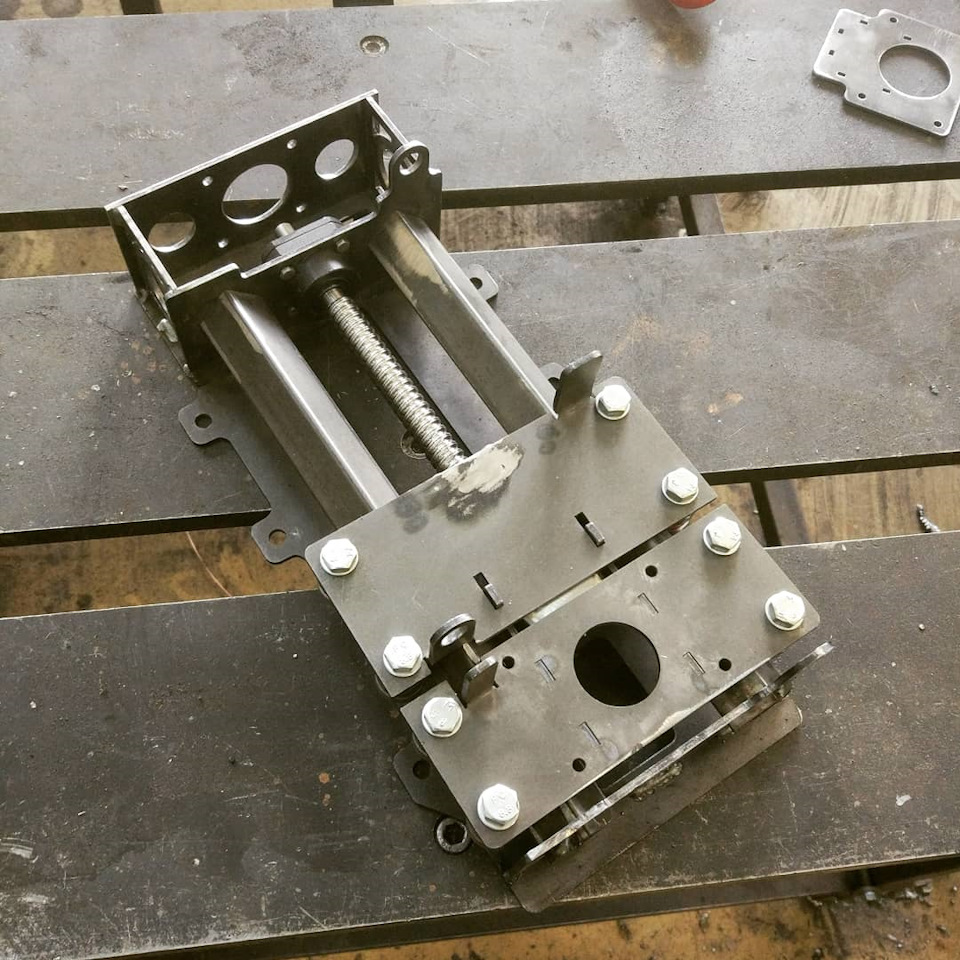

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

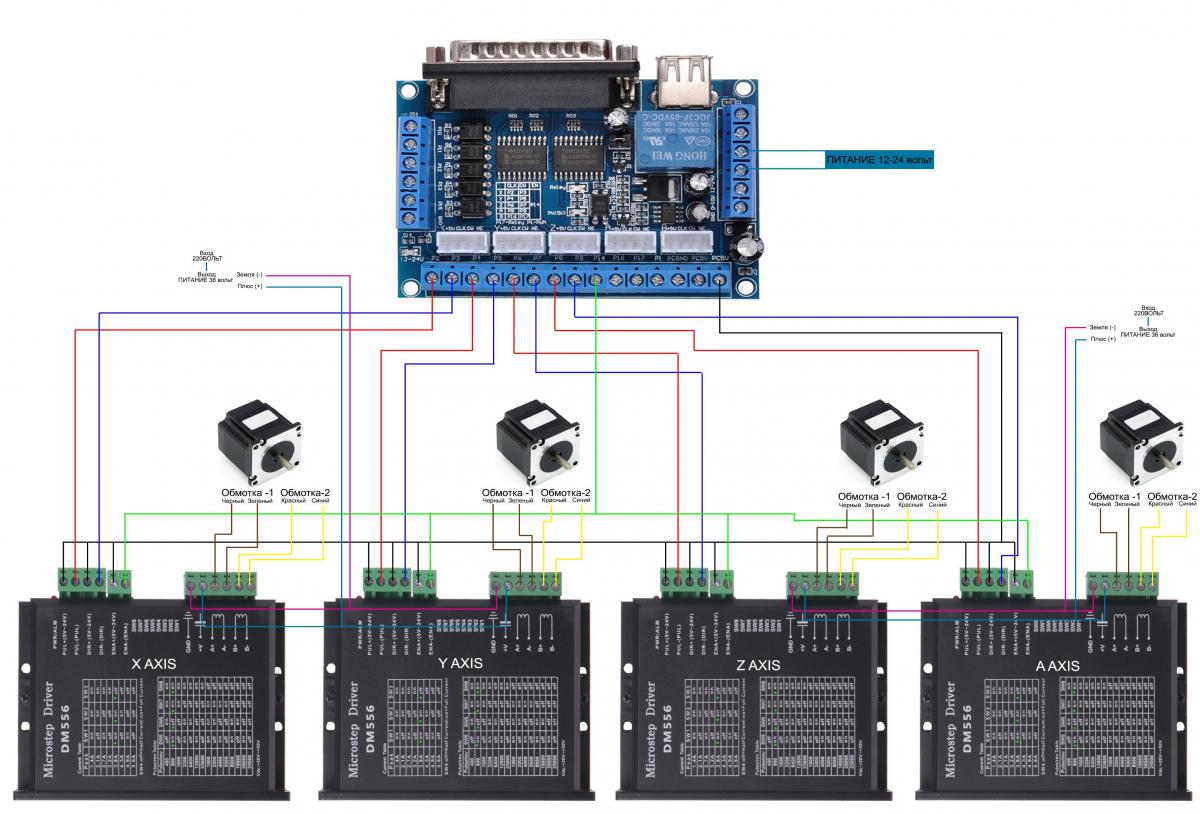

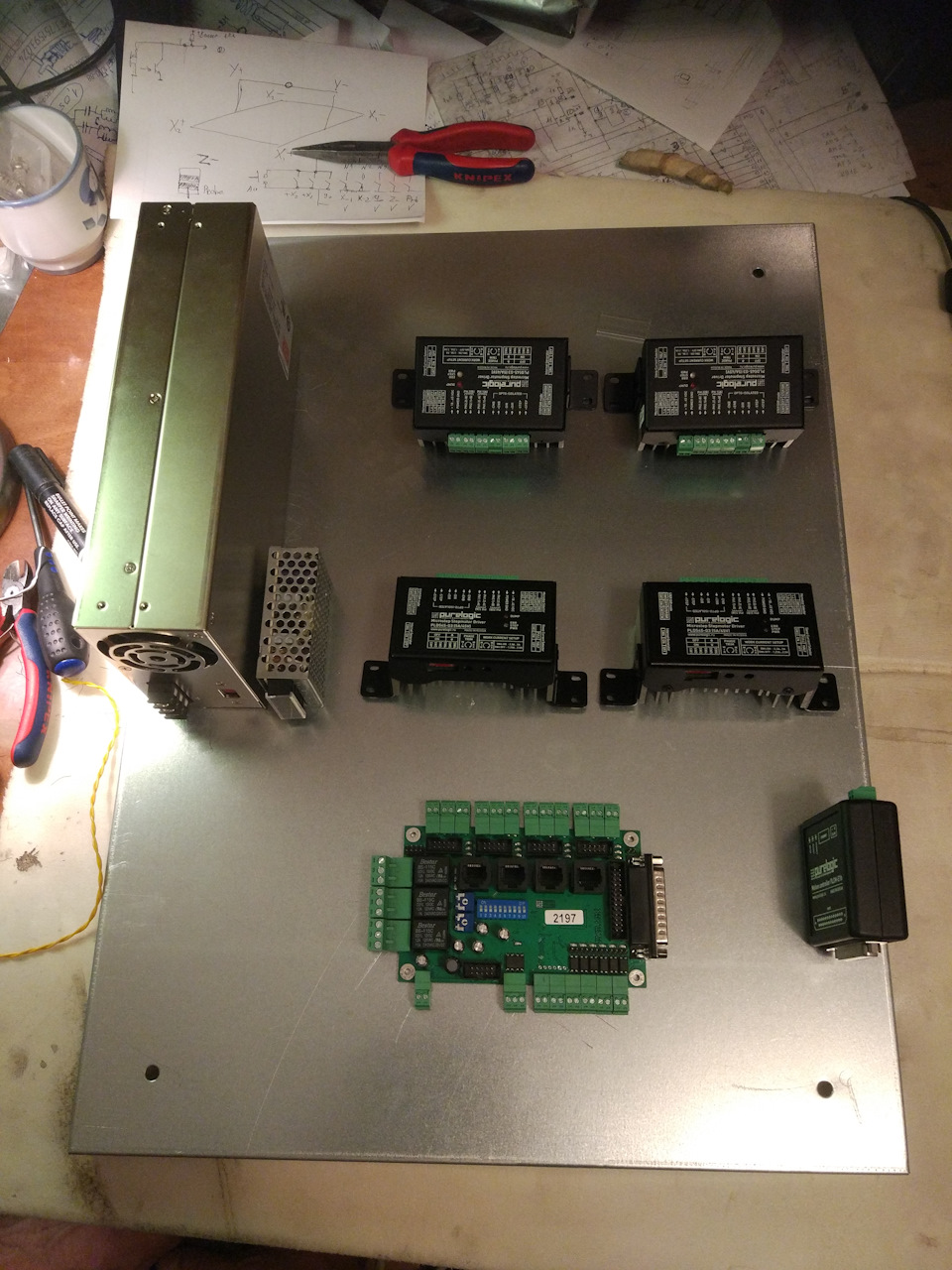

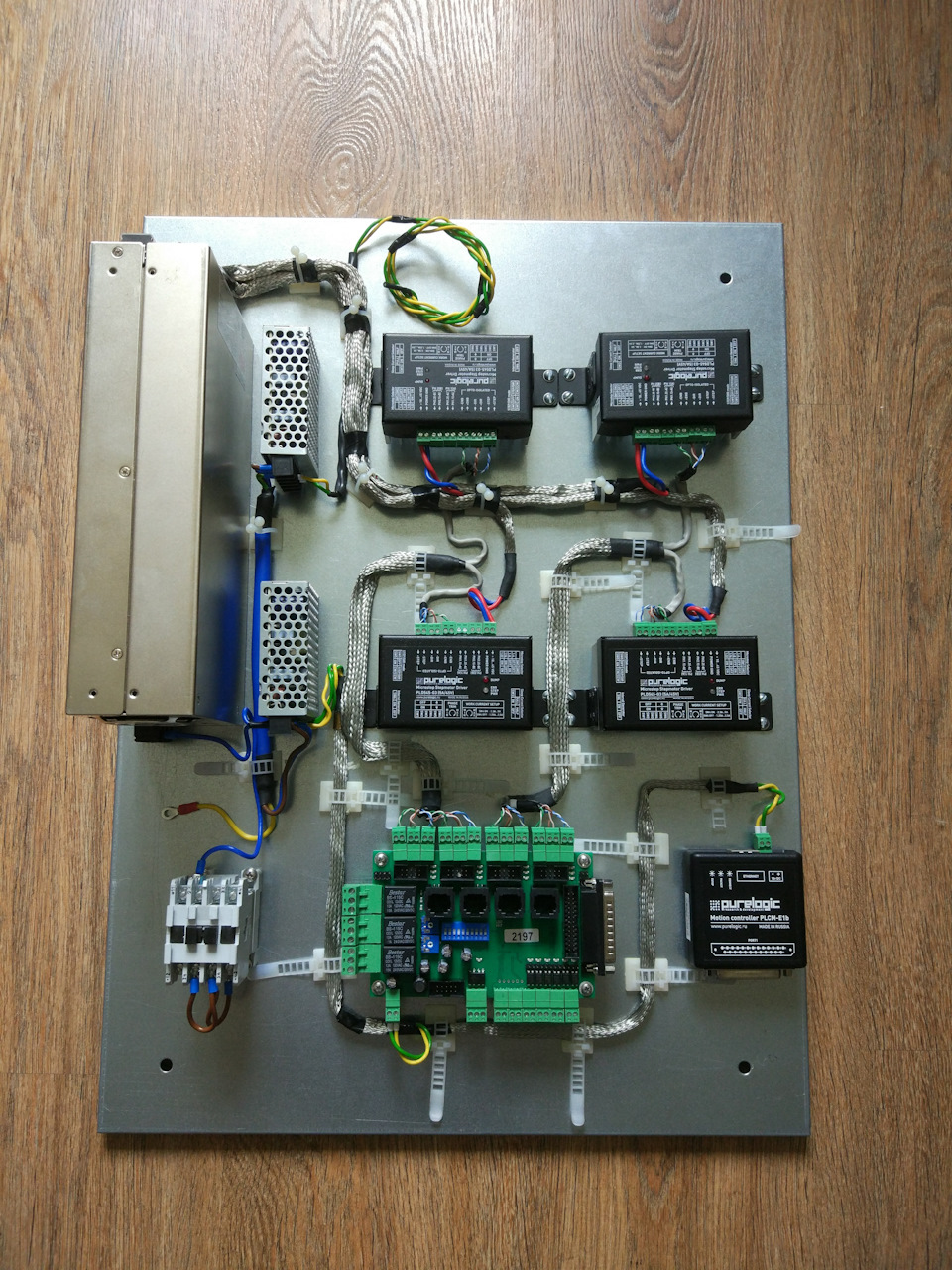

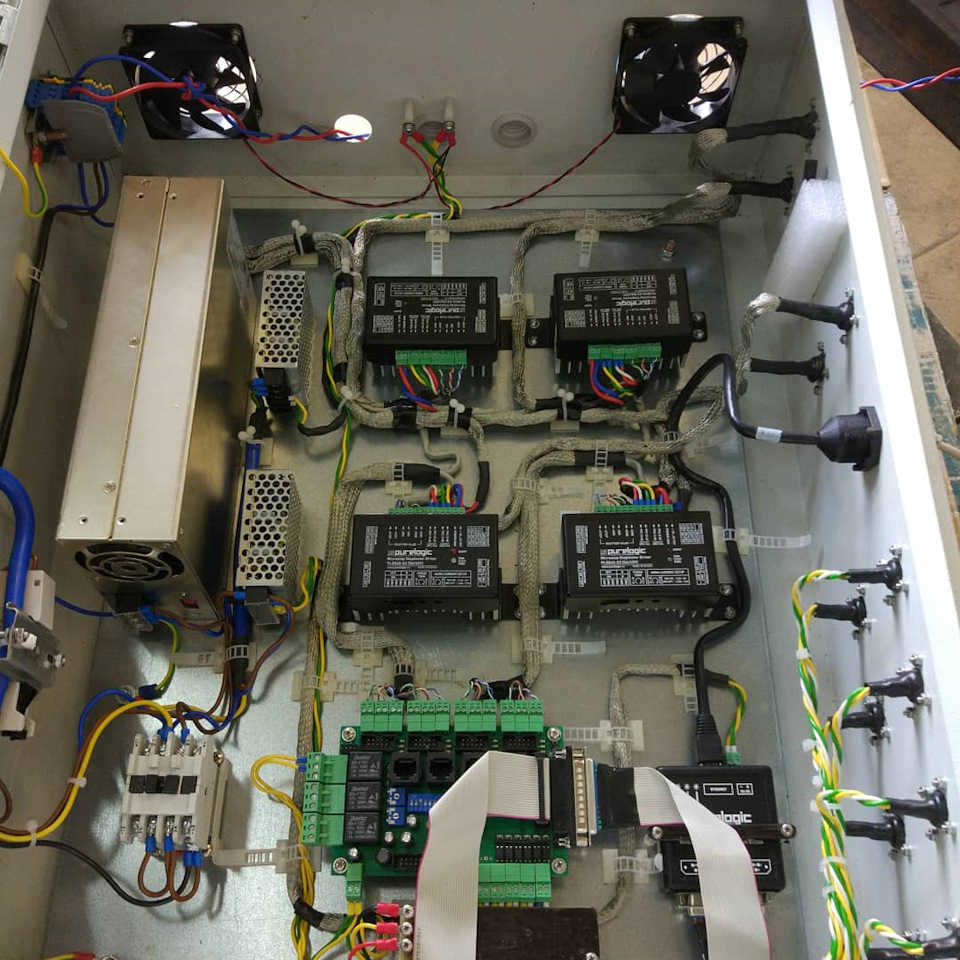

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

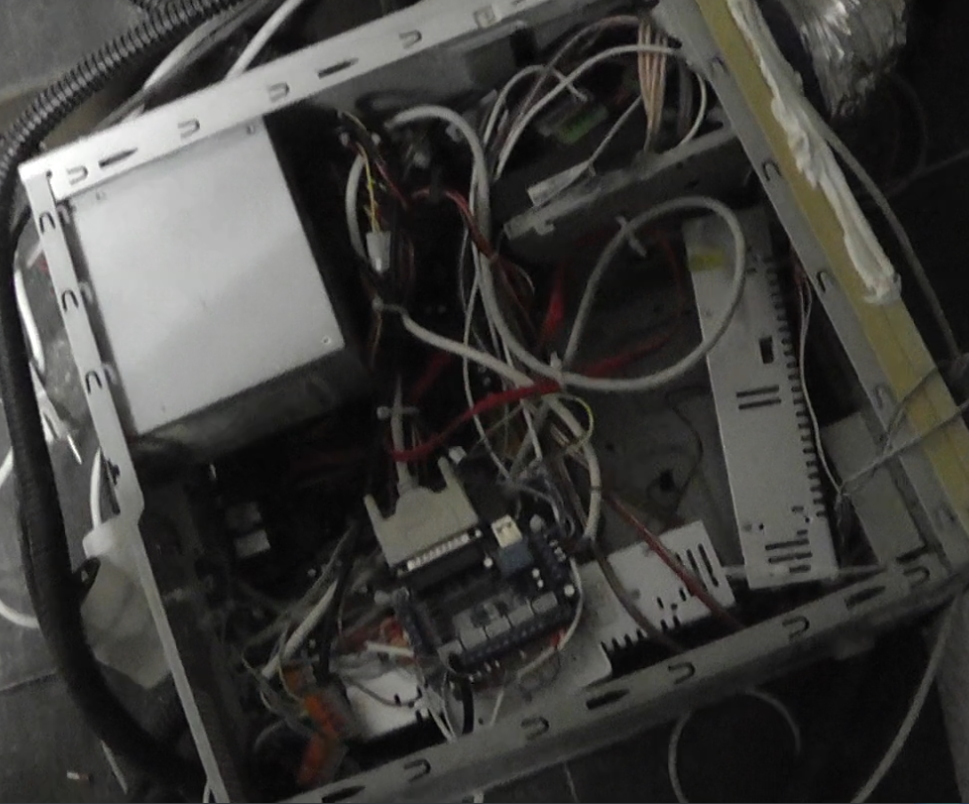

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach3. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach3, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGH25-CA, 12 шт.

Рельс HGH25, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

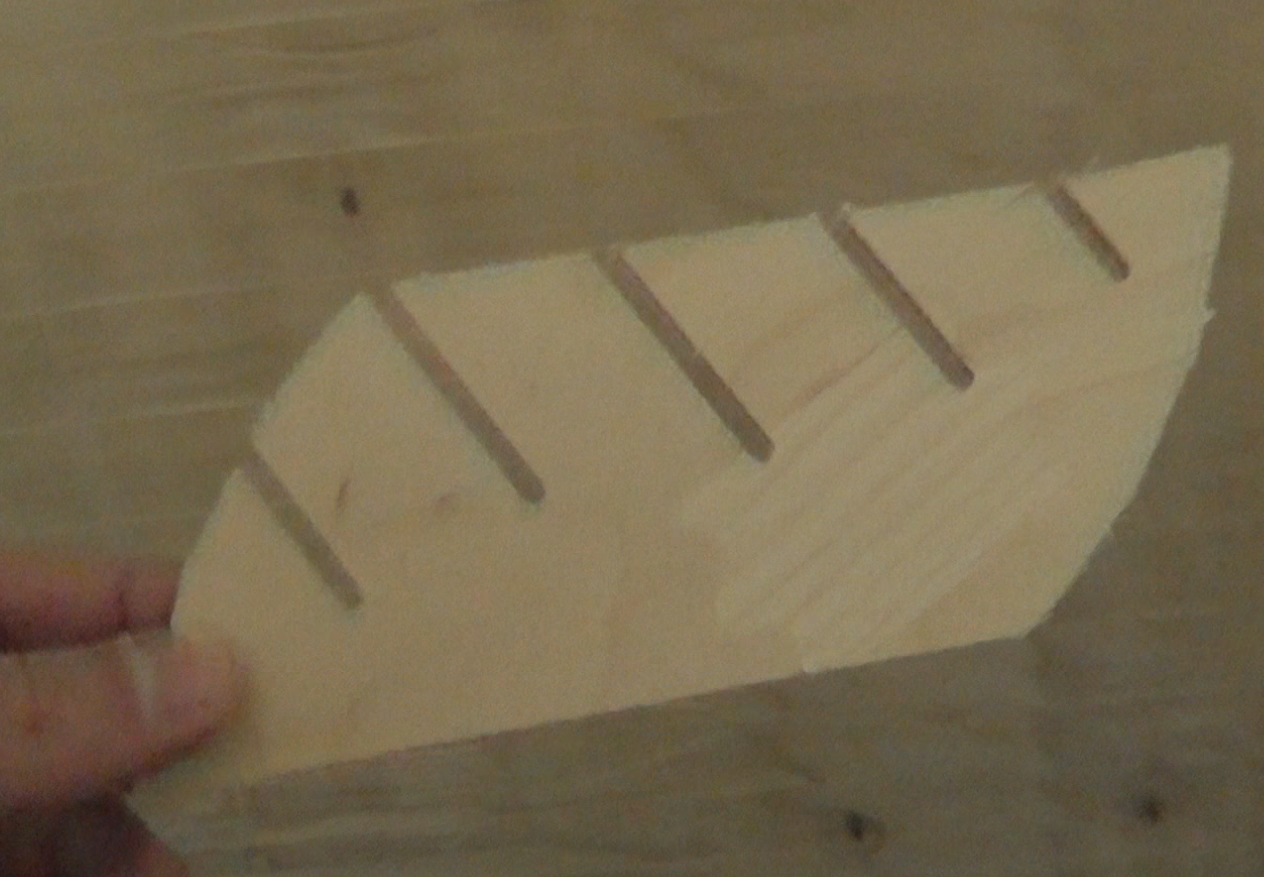

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Как я собирал ЧПУ фрезер, и в каких моментах не стоит за мной повторять

Странная идея владения собственным станком для раскроя листового материала пришла мне в голову довольно давно - когда я оказался на производстве во г.Владимире. В то время, да и сейчас, я провожу большую часть времени в офисе, и конкретно для меня это объективно эффективнее с финансовой точки зрения. Вместе с тем, однажды увидев магию, которая превращает материал в полезные вещи, от такой мысли отделаться я уже не мог.

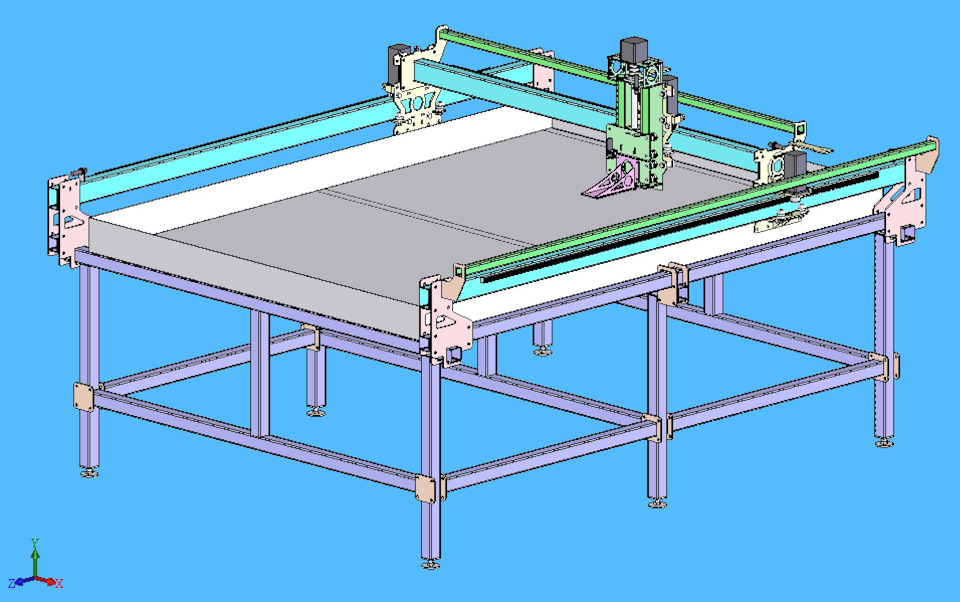

Изучая конструкции фрезерных станков, я понял, что они достаточно разнообразны, в аспекте количества осей, перемещения по ним материала и фрезера, и прочих тонкостей. Где-то, в одном станке работают несколько синхронизированных фрезеров, где-то используется сложная система рычагов, которая позволяет рассчитать положение по сложной формуле. Апофеозом конструкторской гениальности считаю вот такое:

Но вернемся к моей идее - она была в том, чтобы раскраивать листовой материал, и фрезеровать в 3d какие-то мягкие формы, например, полистирола.

Конструктив рамы был выбран из соображений жесткости треугольной формы (как водится, ее изменили уже на ходу):

Плюс такой конструкции в том, что станок занимает меньше места, и намного проще установка на него нового листа. Бонус - стружка падает вниз (но ее все равно надо отводить, так что это не очень важно).

Но в чем проблема с этим конструктивом? Дело в том, что ось Z, которая в любом случае достаточно тяжела, ездит вверх под своим весом, и, стало быть, требует более мощного ШД и драйвера. Первой мыслью было установить на тросе через блок противовес, но на форумах не очень хорошо отзываются о тросовых решениях из-за инерции. Но имея площадь, всегда можно завалить станок на длинный катет, и уменьшить этот эффект.

При наличии свободной площади, наверное, идеально было бы разместить треугольники развернутый через один, получился бы такой стол с очень жесткой станиной.

Жесткий каркас станка с горизонтальным столом.

Механика. На оси Z установлена ШВП (шарико-винтовая передача).

ШВП

ШВП обеспечивает максимальную точность позиционирования инструмента, но медленное перемещение. Имея серводвигатели, которые раскручиваются до серьезных оборотов, это не проблема, а у шаговых двигателей таки есть предел разумного использования. Но есть и еще одна проблема с винтом. Будучи свободным, на больших длинах он деформируется, плюс у него есть инерция, и имеет место явление резонанса. Поэтому я решил остальные 2 оси X,Y делать на зубчатой рейке, что на текущий момент считаю ошибкой. Дело в том, что в интернете мало информации, и только недавно в широкой продаже в РФ появились готовые подвижные гайки с редукторами для ШВП - это, по идее, решает проблему инерции винта (но не резонанса).

Что касается передачи на зубчатой рейке, с ней все неплохо, кроме одного - люфты. Они возникают из-за точности исполнения, и неточности установки. Та рейка, которую я купил, была дешевой и тонкой, поэтому испытывает деформации. Не советую делать так.

Фрезер. Я решил для начала взять чего попроще, с воздушным охлаждением (и так по сей день и оставил). Это, конечно, kress. Дешево, и со вкусом. Видел в интернете схемы переделки на цифровое управление оборотами шпинделя, и даже пневмо автосмену (!) инструмента kress - то есть в случае чего можно ловко наколхозить, и будет как у взрослых дядь на станках за $100K.

Что по механике. Ось X - внезапно это та, по которой ездит Z (хотя как по мне, логичней чтоб по Y), двигается ШД с планетарным редуктором. По дурости, я умудрился свернуть шляпки двух болтов, и поэтому там 2 из 4, но ничего. Шестерня зафиксирована на конус + фиксатор резьбы неразъемный.

Ось Y Устроена сложнее. Там тоже редуктор, но червячный, итальянский, далее полуоси через карданы от Волги, и на концах еще ременные редуктора. Очень важно застопорить эти редуктора на зубчатой рейке, чтоб не было люфта. По какой-то причине, я решил, что мебельные лифты подойдут (нет). При фрезеровании сила противодействия такая, что лифт отжимает насколько, что перескакивает шестерня. Пришлось поверх этого колхозить прижимающий эксцентрик.

Вообще, ось Z - самое мощное что есть в станке, все остальное, фактически на соплях. Изначально, правда, я вообще хотел взять могучую металлическую балку к качестве X, зафиксировать ее на бетонных колоннах, и гонять под ней подвижный стол - но по причине пыли, от этого решения пришлось отказаться, станок стал более традиционным и переехал в отдельную комнату. Вот эта балка, лежит во дворе под снегом (от нее уже отрезаны куски болгаркой в хозяйственных целях). Если вы решите заняться сооружением промышленных девайсов дома, вряд ли и вы избежите переделок.

Вот так это должно было быть в первом варианте

Вообще, особое значение имеет система аспирации. Если вы не будете ее делать, готовьтесь, что при работе с деревом мельчайшая пыль накроет ВСЕ что есть в помещении, включая ваши глаза, волосы и кожу, а если вы работаете с фанерой, то она будет еще и с химикатами, что совсем неприятно.

Наиболее простым мне показалось купить циклон на али, и прикрутить к бочке для воды, а на вывод циклона посадить на пену шланг пылесоса. Несмотря на кажущуюся хлипкость конструкции, если ввод с фрезера забьется, мощности пылесоса хватает чтобы сколлапсировать бочку в бараний рог за несколько секунд, а распрямлял я ее полчаса, и был весь в этой пыли - так что советую следить за всем этим через камеру наблюдения, попивая пиво в другой комнате.

На сладкое я решил оставить электронику. У меня была назойливая идея - запихнуть все в системный блок от компа (и протянуть туда канал чистого воздуха из другой комнаты), и я ее успешно реализовал, но с оговоркой - драйвера под всасывающий вентилятор встали впритык на 3 оси. Как можете видеть, монтаж на стяжках четкий, блок можно поворачивать на 90% не переживая.

Там, где в оригинале должны стоять CD и жесткие диски, располагаются драйвера, на них я поставил втягивающий вентилятор, и будучи осведомленным о пыли, к нему протянул вентканал и гофру из соседней комнаты (теперь не помешает также щель или клапан на улицу, так как избыток давления, очевидно, тупо выдавливает через дверные щели (это ощущается). В передней и нижней части размещены блоки питания драйверов (несложно понять, что один из них запитывает 2 драйвера, и теоретически можно запихнуть в системный блок все 5 драйверов, купив мощный БП, поскольку отбор максимальной мощности вряд ли будет со всех 5 одновременно, а во время удержания потребляемая мощность ШД не очень большая).

В задней нижней зоне, над материнкой, располагается плата управления, в которую по идее должны заходить 5*4=20 входов только с драйверов, но часть из них идет на один вход, так что все ок. Остальные выводы нужны на всякое - на концевики, питание шпинделя, его обороты (если бы они были цифровыми).

Прямо из ввода 220В в системный блок я сделал питание монитора и пылесоса, чтоб не плодить 10 выключателей (клемы Wago слева внизу).

По факту, для раскроя материала станок пригоден более чем - да, где-то на рейке может вылезти небольшой люфт, но когда толщина материала пару мм, и тонкая фреза с такой же в пару мм высотой рабочей кромки, это не играет особой роли. С длинными фрезами для 3D фрезерования есть вопросы (они и существенно дороже раскройных), я подумываю об усилении оси X и переводе всех осей на ШВП, но это дело будущего.

Что хотелось бы сказать в завершение. Если вас что гнетет какая-то идея, а допустим, ваша жена против, следуйте велению своего сердца. Если оно говорит, что надо закончить проект, так и поступайте (если оно говорит - беспрекословно слушаться жену, возможно, это тоже разумный путь).

P.S. Пишите в ЛС, на youtube и т.д., если вас сильно интересует тот или иной вопрос.

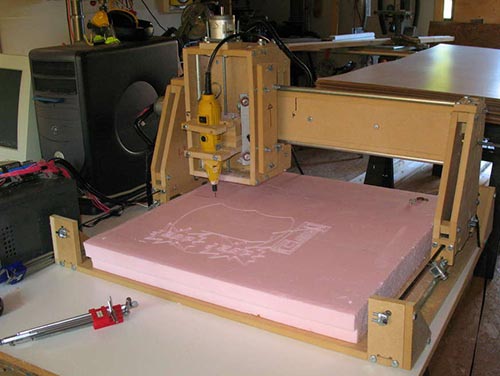

Простой и недорогой 3-х осевой станок с ЧПУ своими руками

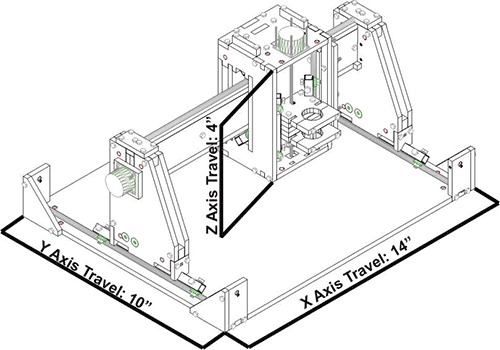

Целью этого проекта является создание настольного станка с ЧПУ. Можно было купить готовый станок, но его цена и размеры меня не устроили, и я решил построить станок с ЧПУ с такими требованиями:

- использование простых инструментов (нужен только сверлильный станок, ленточная пила и ручной инструмент)

- низкая стоимость (я ориентировался на низкую стоимость, но всё равно купил элементов примерно на $600, можно значительно сэкономить, покупая элементы в соответствующих магазинах)

- малая занимаемая площадь(30"х25")

- нормальное рабочее пространство (10" по оси X, 14" по оси Y, 4" по оси Z)

- высокая скорость резки (60" за минуту)

- малое количество элементов (менее 30 уникальных)

- доступные элементы (все элементы можно купить в одном хозяйственном и трех online магазинах)

- возможность успешной обработки фанеры

Станки других людей

Вот несколько фото других станков, собравших по данной статье

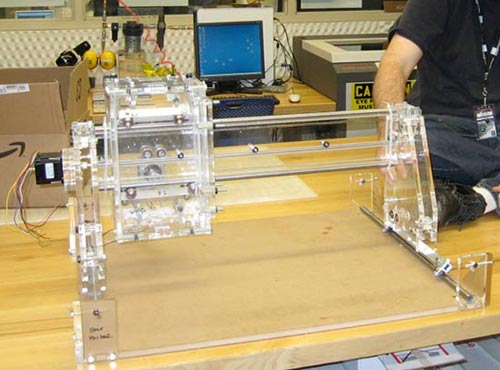

Фото 1 – Chris с другом собрал станок, вырезав детали из 0,5" акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

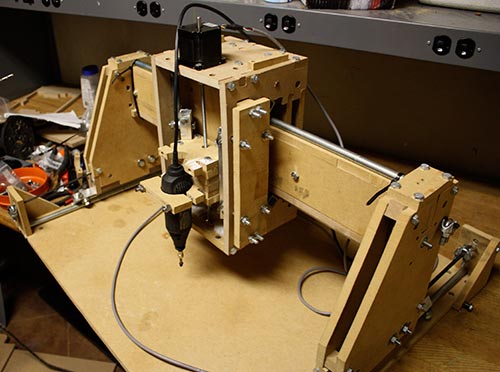

Фото 2 - Sam McCaskill сделал действительно хороший настольный станок с ЧПУ. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

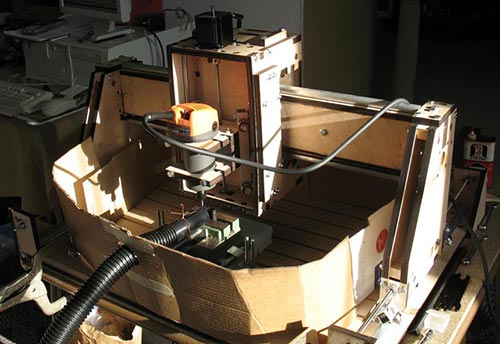

Фото 3 - Angry Monk's использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

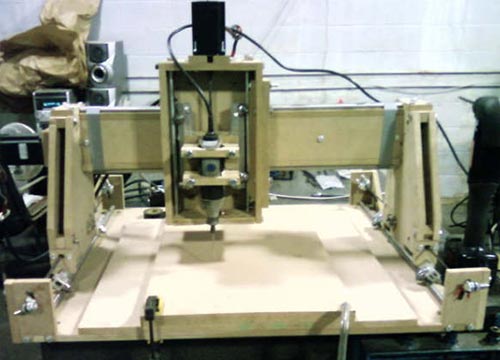

Фото 4 - Bret Golab's собрал станок и настроил его для работы с Linux CNC (я тоже пытался сделать это, но не смог из-за сложности). Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Характеристики станка

Резак: Dremel или Dremel Type Tool

Параметры осей:

Ось X

Расстояние перемещения: 14"

Привод: Зубчато-ременная передача

Скорость: 60"/мин

Ускорение: 1"/с2

Разрешение: 1/2000"

Импульсов на дюйм: 2001

Ось Y

Расстояние перемещения: 10"

Привод: Зубчато-ременная передача

Скорость: 60"/мин

Ускорение: 1"/с2

Разрешение: 1/2000"

Импульсов на дюйм: 2001

Ось Z (вверх-вниз)

Расстояние перемещения: 4 "

Привод: Винт

Ускорение: .2"/с2

Скорость: 12"/мин

Разрешение: 1/8000 "

Импульсов на дюйм: 8000

Необходимые инструменты

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Электроинструмент:

- ленточная пила или лобзик

- сверлильный станок (сверла 1/4", 5/16", 7/16", 5/8", 7/8", 8мм (около 5/16")), также называется Q

- принтер

- Dremel или аналогичный инструмент (для установки в готовый станок).

Ручной инструмент:

- резиновый молоток (для посадки элементов на места)

- шестигранники (5/64", 1/16")

- отвертка

- клеевой карандаш или аэрозольный клей

- разводной ключ (или торцевой ключ с трещоткой и головкой 7/16")

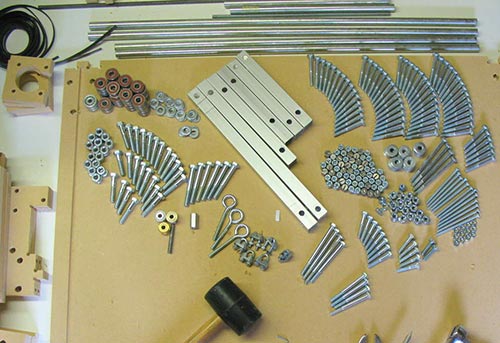

Необходимые материалы

В прилагаемом PDF файле (CNC-Part-Summary.pdf) предоставлены все затраты и информация о каждом элементе. Здесь предоставлена только обобщенная информация.

Листы --- $ 20

-Кусок 48"х48" 1/2" МДФ (подойдет любой листовой материал толщиной 1/2" Я планирую использовать UHMW в следующей версии станка, но сейчас это выходит слишком дорого)

-Кусок 5"x5" 3/4" МДФ (этот кусок используется в качестве распорки, поэтому можете брать кусок любого материала 3/4")

Двигатели и контроллеры --- $ 255

-О выборе контроллеров и двигателей можно написать целую статью. Коротко говоря, необходим контроллер, способный управлять тремя двигателями и двигатели с крутящим моментом около 100 oz/in. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Программное обеспечение --- (бесплатно)

-Необходима программа чтобы нарисовать вашу конструкцию (я использую CorelDraw), и сейчас я использую пробную версию Mach3, но у меня есть планы по переходу на LinuxCNC (открытый контролер станка, использующий Linux)

Головное устройство --- (дополнительно)

-Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью (например RepRap) вы можете установить свое устройство.

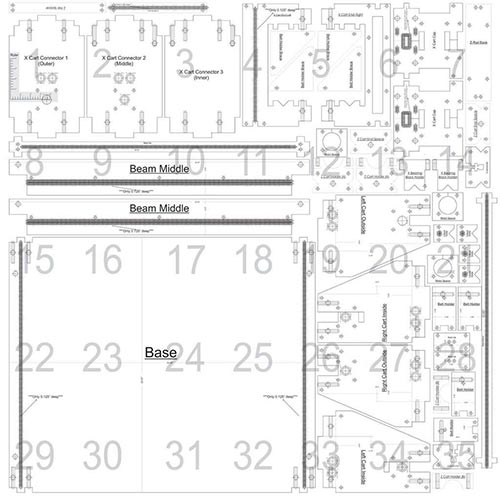

Печать шаблонов

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Имя файла и материал:

Всё: CNC-Cut-Summary.pdf

0,5" МДФ (35 8.5"x11" листов с шаблонами): CNC-0.5MDF-CutLayout-(Rev3).pdf

0,75" МДФ: CNC-0.75MDF-CutLayout-(Rev2).pdf

0,75" алюминиевая трубка: CNC-0.75Alum-CutLayout-(Rev3).pdf

0,5 "MDF (1 48"x48" лист с шаблонами): CNC-(One 48x48 Page) 05-MDF-CutPattern.pdf

Примечание: Я прилагаю рисунки CorelDraw в оригинальном формате (CNC-CorelDrawFormat-CutPatterns (Rev2) ZIP) для тех, кто хотел бы что то изменить.

Примечание: Есть два варианта файлов для МДФ 0,5". Можно скачать файл с 35 страницами 8.5"х11" (CNC-0.5MDF-CutLayout-(Rev3), PDF), или файл (CNC-(Один 48x48 Page) 05-MDF-CutPattern.pdf) с одним листом 48"x48"для печати на широкоформатном принтере.

Шаг за шагом:

1. Скачайте три PDF-файла с шаблонами.

2. Откройте каждый файл в Adobe Reader

3. Откройте окно печати

4. (ВАЖНО) отключите Масштабирование страниц.

5. Проверьте, что файл случайно не масштабировался. Первый раз я не сделал это, и распечатал всё в масштабе 90%, о чем сказано ниже.

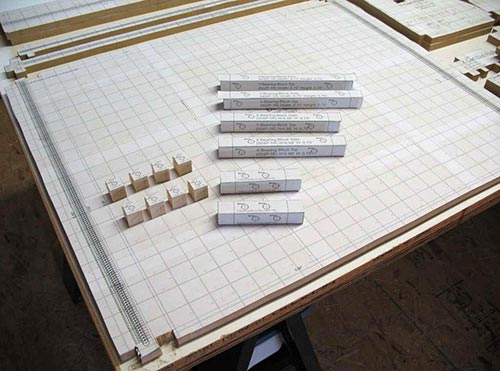

Наклеивание и выпиливание элементов

Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру.

Как было сказано выше, я случайно распечатал шаблоны в масштабе 90%, и не заметил этого до начала выпиливания. К сожалению, я не понимал этого до этой стадии. Я остался с шаблонами в масштабе 90% и, переехав через всю страну, я получил доступ к полноразмерному ЧПУ. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона.

Сверление

Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.

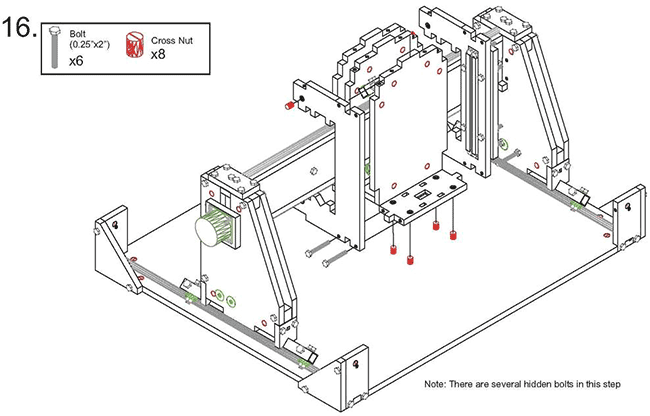

Сборка

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. (прилагаемый PDF CNC-Assembly-Instructions.pdf). Довольно интересно выглядят пошаговые фотографии сборки.

Готово!

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте.

Станок плазменной резки с ЧПУ

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии "боевой" эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

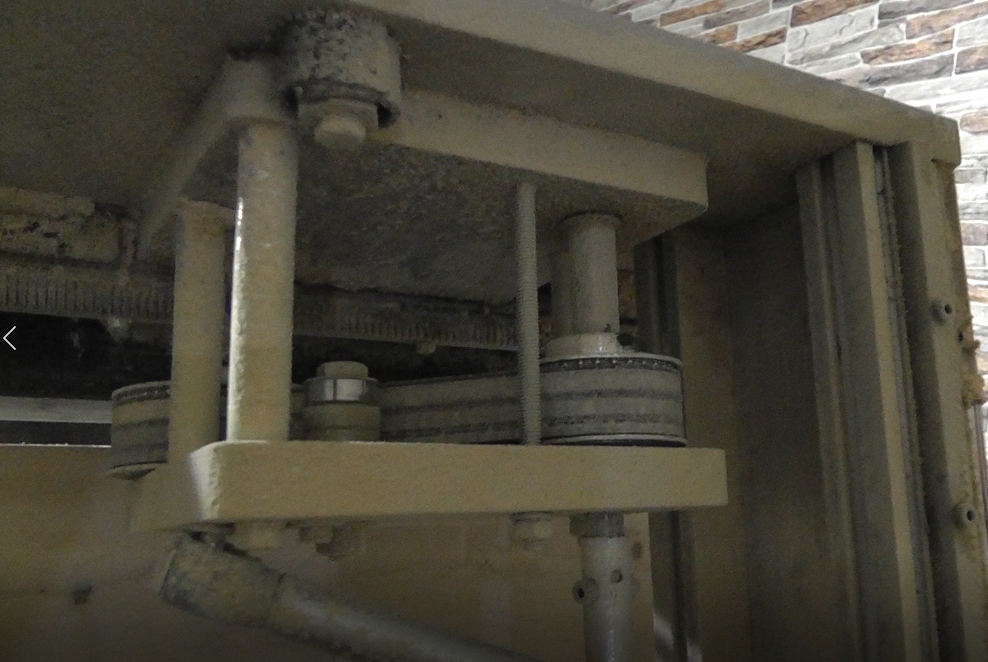

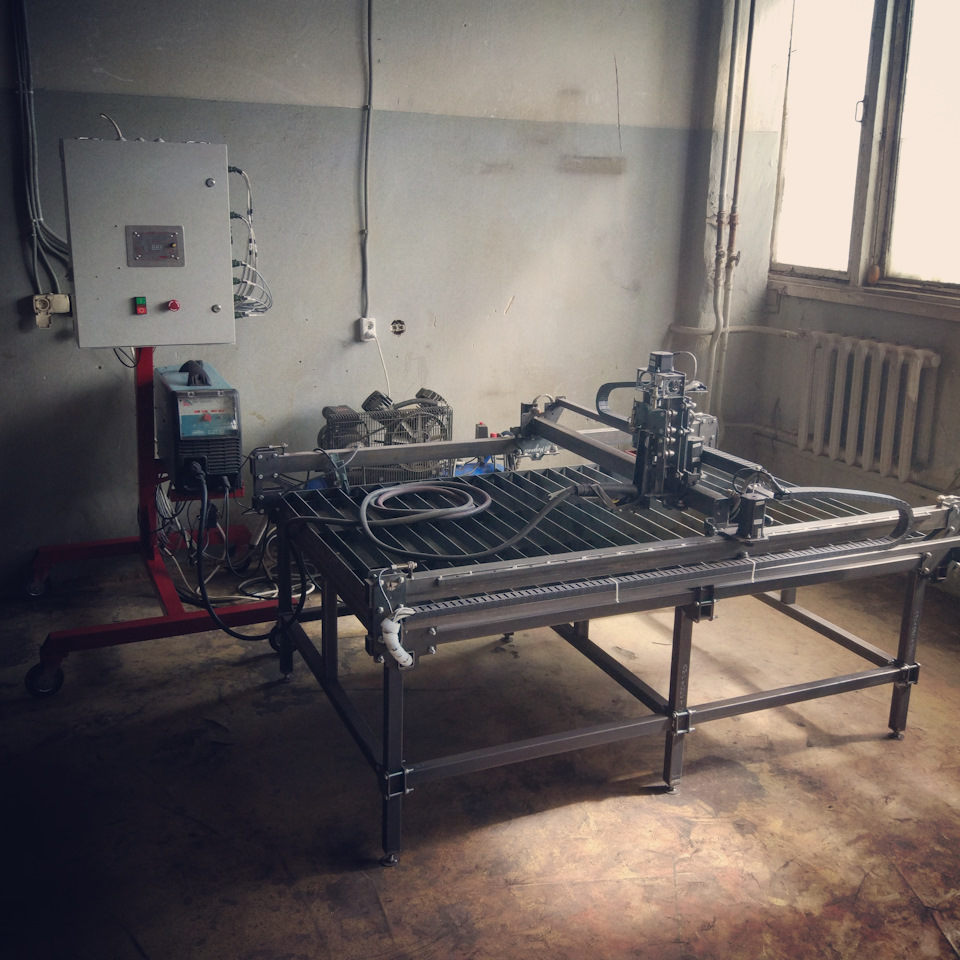

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Процесс сборки оси Z:

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

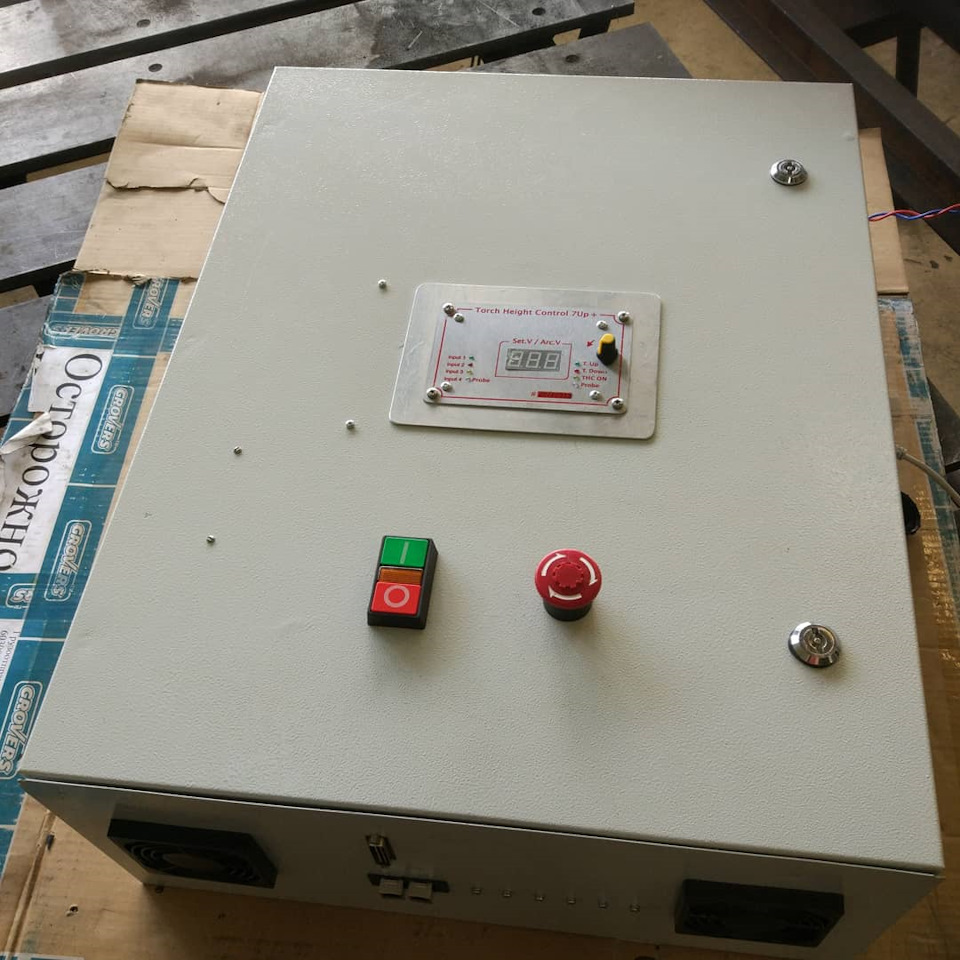

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

Прикинул размещение элементов на монтажной панели…

…и приступил к сборке.

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Станок управляется с компьютера программой Mach3. Я выбирал между Mach3, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования :-)

И, наконец, резка первой детали:

Готовый станок перенесли на подготовленное для него место:

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach3, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют. Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации

Метки: чпу, станок плазменной резки

Комментарии 78

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Хороший станок получился! Тоже сделал три года назад фрезер чпу 3,5*2 м. Теперь озадачился постройкой чпу плазмы. Поэтому вопрос: Что хотел бы поменять на сегодняшний день? Так сказать работа над ошибками. Просто хотел взять за основу Вашу модельку(подход очень понравился) и хотел уточнить все ли устраивает, особенно размеры рабочего поля.

Вообще эта конструкция через 3-4 месяца после начала эксплуатации была серьезно переделана. В первую очередь отказался от стальной профильной трубы в качестве направляющих. Посмотрите, чуть позже в блоге есть записи о модернизации этого станка. Для хоббийного станка, на котором учишься, стальной профиль — это неплохое решение, но для ежедневного использования на производстве (а у нас он работает именно так) оно не годится.

Второе, что было сделано — это отказ от китайского источника плазмы в пользу Hypertherm PMX 65. Надо было, конечно, брать 105-й или хотя бы 85-й, но все уперлось в бюджет. Вместе с источником заменил и блок автоматического контроля высоты (егоровский заменил на Purelogic). Hypertherm потребляет больше воздуха, и потребовался более производительный компрессор.

С тех пор никаких глобальных доработок больше не делалось.

Главное, что хотелось бы поменять на сегодня — это размер рабочего поля, потому что возможность положить лист 3000х1500 дает значительную экономию материала при серийном производстве. Но я сильно ограничен пространством мастерской, и 1500х1000 — это максимум, что я могу себе позволить на сегодня.

Второй принципиальный момент — глубина "ванны", куда наливается вода. Ее нужно делать раза в три глубже, т.е. примерно 120-150мм или даже все 200мм. При долгой интенсивной работе, особенно если резать толщины типа 12мм, будет очень много шлака и отходов — под них нужно место.

Также немного поменял бы конструкцию самого поддона, чтобы упростить слив воды в конце рабочей смены. И сделал бы слив из трубы 1.25" или даже 1.5" — чтобы быстрее опустошать ванну.

Третий момент, который хочется поменять — это увеличить жесткость станины. Портал весит довольно привычно, и при резке на больших скоростях, когда горелка резко тормозит и меняет направление, на станину передается приличный импульс, и по столу идет приличная вибрация. Не то, чтобы это катастрофически сказывалось на чистоте работы станке, но мне бы хотелось от этой вибрации уйти. На мой взгляд, столу нужно чуть больше жесткости.

И еще мне очень не хватает индуктивного поиска поверхности. Механический поиск (нажимом) слегка прогибает тонкие листы (от 3мм и меньше), в результате чего высота поджига дуги и рабочая высота резки устанавливается некорректно — это влияет на качество резки.

Огромное спасибо за развернутый ответ! Цена на Hypertherm реально конская, наверно он "вылит" из цельного куска золота. Молодцы, вложено много! Мне такой не потянуть(не по деньгам а просто нет необходимости, так как такой загрузки как у Вас- не будет). Но не вкладывая в производство- не будет результата. А какой именно блок у Purelogic посоветовали бы, исходя из своего опыта? Резать в основном буду от 2-8мм. на малых скоростях. Но так как являюсь перфекционистом, даже эту малость хочется делать на отлично. У меня резак Aurora AIRHOLD 45 26928. NEMA23 без редукторов не тянули? Еще раз спасибо!

Я брал блок THC1 — он наиболее универсален и полностью интегрируется с софтом Pumotix (от Mach3 я отказался при первой возможности), который я использую для управления станком. Огромным плюсом является возможность программного управления этим блоком прямо из G-кода и автоматической подстройки эталонного напряжения дуги под высоту резки и износ расходников.

NEMA23 без редукторов прекрасно справлялись, но редуктора дали очень хорошую плавность хода (никакой микрошаговый режим с этим не сравнится) и, главное, возможность гораздо быстрее разгонять и тормозить портал — это важно при резке отверстий и контуров, где траектория движения горелки резко меняет свое направление. Шаговые двигатели никогда не набирают скорость и не тормозят мгновенно — нужно время. Чем тяжелее портал и слабее двигатели, тем сложнее разогнать всю систему быстро. Редукторы решают эту проблему.

Hypertherm своих денег стоит, другое дело, что не всегда есть возможность такие деньги заплатить. У него много особенностей, которых нет у бюджетных китайских источников: пневмоподжиг, автоматическое поддержание оптимального давления воздуха, интерфейс обратной связи со станком, длительный срок жизни расходников (и большой ассортимент расходников для разных задач — и для обычной резки, и специально для тонкого металла). А главное, у него все заявленные характеристики честные — если написано, что может резать определенную толщину с определенной скоростью и заданным п/в, значит так и будет. И чистота реза будет идеальной. Большой плюс — это готовые технологические карты: открываешь книжечку, находишь в таблице параметры резки, соответствующие нужной толщине металла, и можно быть уверенным, что все будет резаться с пристойным качеством. Сколько я времени потратил, сколько материала и расходников извел со своим "китайцем", чтобы заставить его резать чисто… а потом просто подключил Hypertherm и с первых сантиметров получил желаемый результат, да еще и с вдвое более высокой скоростью (это к вопросу о заявляемых китайскими производителями характеристиках оборудования).

Помимо Hypertherm, конечно, есть и другие достойные производители, которые дешевле. Та же Cebora, например, или Helvi. Но я с ними не работал, поэтому ничего конкретного про них сказать не могу.

С вашим аппаратом главную проблему вижу в горелке — ручную горелку очень сложно корректно закрепить на оси Z. Главное требование — абсолютная перпендикулярность к поверхности рабочего стола. Если этого не добиться, края детали всегда будут скошены в одну сторону, а расходники будут преждевременно изнашиваться, потому что один край сопла из-за наклона всегда прогорает быстрее. Из-за этого и дуга будет расфокусироваться, что приведет к снижению качества реза. Вторая проблема — это малая скорость резки. 40А для 8мм стали это уже не грани приемлемой производительности. Резка на малой скорости означает, что даже простые контуры будут резаться медленнее, а дуга гореть дольше. Больше время горения дуги — быстрее износ, чаще замена. Я на своем "китайце" сопла за неделю работы десятками менял. Отчасти из-за высокой нагрузки на них, отчасти из-за того, что не получалось оптимальный режим работы подобрать — технологических карт к таким аппаратам никто не пишет.

CNC 3018 Pro Metal, самый жесткий чпу фрезер из линейки

После знакомства с 3Д принтером (апгрейд рамы на металл), мне стало интересно, что из себя представляют портальные ЧПУ. Когда я покупал свой первый JET JMD-1, его владелец хвастался мне кусками железа, из которых он планировать собрать жесткий портальный фрезерный станок. Его уверенность в результате была настолько сильна, что он без сомнений решил продать JET.

Поигравшись с джетом и захотев чуть больше жесткости для основных задач, я приобрел Корвет 414, который планировал перевести на ЧПУ и просто ждал подходящего случая, чтобы реализовать задуманное. Но у меня в голове оставался существенный пробел в плане использования ЧПУ, создания 3Д моделей итд. И чтобы получить понимание о работе с ЧПУ, я однажды решил приобрести себе какой-то простой станочек, который мог бы меня глубже погрузить в данную тематику.

Ранее, один мой товарищ, уже приобретал подобный станок у человека, который делает их на заказ.

Ценник вышел чуть дешевле 90тр, станок с виду не выглядел тяжелым, но с задачами своими справлялся. Точил пластик, и делал раскрой плоских листов цветмета, а на крупные детали даже не замахивался (для этого был JET JMD-3). Хотя был сделан на стальном каркасе, с ШВП и шпинделем на 1.5 квт.

Я тоже было сунулся делать станок на заказ, но меня остановила необходимость сразу вбухать кучу денег в то, что я не понимаю и чтобы войти в тему я решил приобрести обычный китайский CNC фрезер, попробовать его в работе, проникнуться всеми проблемами, оценить возможности и потом определиться, нужно ли мне собирать на стороне портальный фрезер или продолжать делать ЧПУ из Корвет 414.

Отзывы на недорогие китайские наборы сборки были положительные, станки явно давали больше, чем на них потратили и людям было интересно с ними возиться. Однако и перечень задач оставался довольно скудным, точение пластика, дерева и печатных плат.

Ранее я начал делать ЧПУ на базе Корвет 414, но из-за недостатка времени, процесс у меня немного затянулся. Кроме этого, нужно было выпиливать детали из алюминия, а я даже не имел их чертежей. И поэтому я остановился и решил сначала освоить CAD программы, потому что пускать на стружку кучу материала, не понимая что делаю, не хотелось. Решил, прийти к большому фрезеру через маленький. А мелкий потом использовать для тех задач, ради которых не было смысла гонять большой станок.

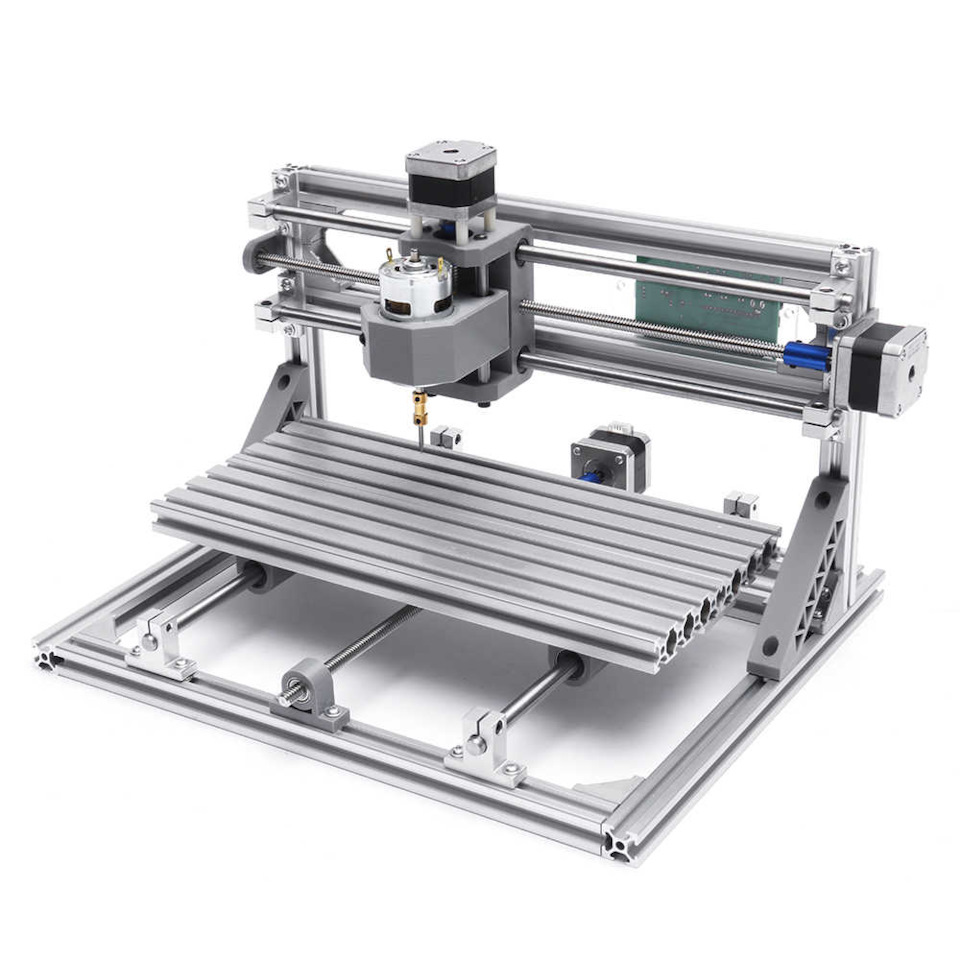

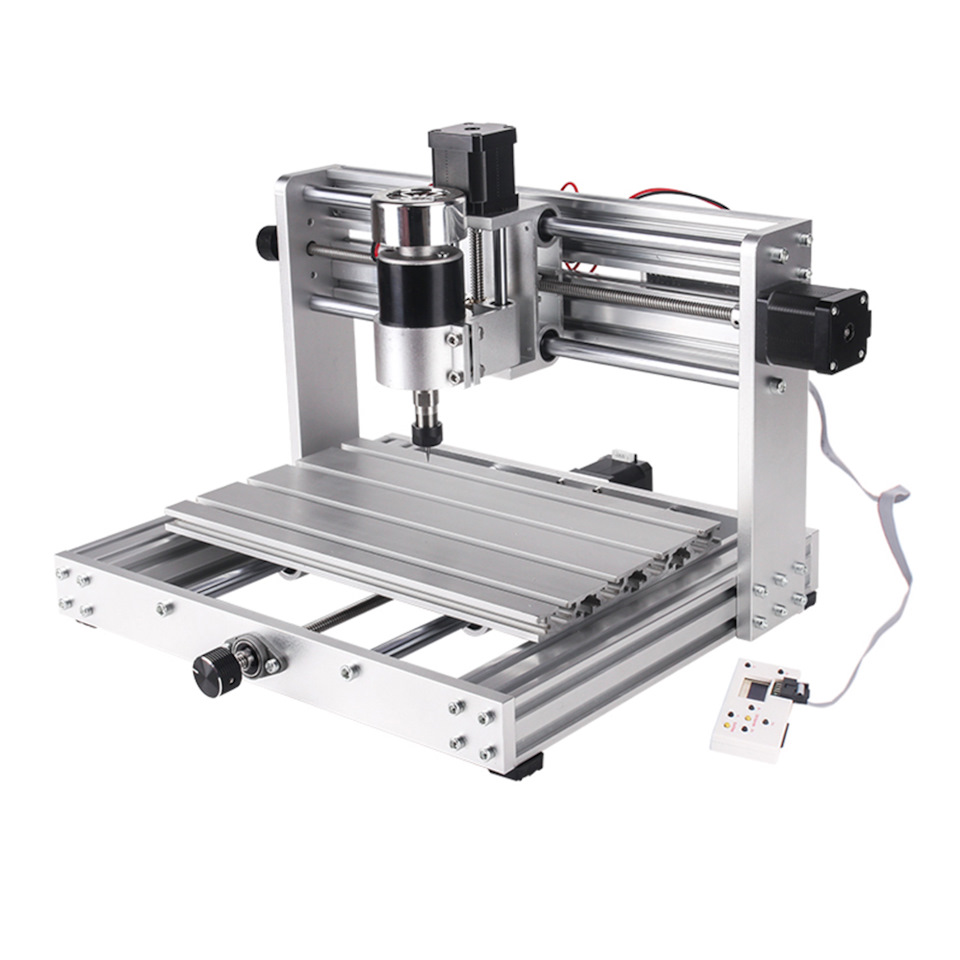

В качестве первого варианта заинтересовался моделью CNC 3018 которая по весу и размерам удобно помещалась на столе и под столом. Таких станков было 3 основных вида.

Вариант с черным каркасом из чего-то типа бакелита (текстолита).

Вариант с металлическим каркасом и вставками из напечатанных на 3Д принтере деталей.

Полностью металлический вариант из алюминиевых деталей.

Проблемы двух первых типов широко известны. Основная, в том что конструкция головы (оси Z) хлипкая, ее отжимает, она ломается. Дальше идут похожие проблемы с каркасом, люди придумывают дополнительные усилители жесткости. На фоне этого, третий вариант мне показался единственным нормальным, хотя и у него тоже были проблемы с жесткостью.

Не захотев ждать неделю, приобрел набор для сборки через Авито у каких-то шустрых ребят. Коробка весила немного. В комплекте было все, кроме модуля управления с картридером, который позволял работать с флешки, как 3Д принтер.

Начал собирать, сразу понял, что торцы деталей каркаса не перпендикулярны и пришлось делать вставки из тонких кусочков латуни, чтобы выровнять плоскости по угольнику.

Дальше оказалось что длина 12мм направляющих оси X чуть короче, чем каркас (видимо нужно было сфрезеровать лишнее) но разница небольшая.

Верхнюю часть собирал отдельно, там основные проблемы были тоже с направляющими и я не разобрался с какой стороны пружинку ставить на гайку ходового винта, но в итоге собрал как есть, а направляющие удлинил за счет шайб.

После сборки механической части, прицепил блок электроники на заднюю стенку и подключил провода, которые закрутил в изоляцию. Пришло время пробовать чпу в работе.

В качестве компьютера решил использовать старенький тонкий клиент Foxconn Nt-435 на котором стояла 7-ка.

Но поначалу, у меня не получалось запустить на нем программу, которая шла в комплекте и я даже переустановил ОС несколько раз, пока не понял, что дело в аппаратной конфигурации компа. Дело было в драйвере видеокарты, который не мог работать без поддержки OpenGL. Остановился на 7 32 бит и удалось запустить другую программу, которая делала то же самое, управляла станком.

Столик оказался существенно ниже чем нужно, фреза не доставала, но если положить на него кусок ДСП или фанеры 20мм, то получается то что нужно.

Попробовал загрузить файлик с надписью IPhone и профрезеровать на деревяшке. Получилось.

Потом попробовал с алюминиевой пластиной. Фреза сломалась сразу. Переточил ее на более тупой угол и удалось проковырять что-то похожее.

В процессе гравировки стало понятно, насколько станок по жесткости не дотягивает даже до JET JMD-1 причем очень сильно. Направляющие оси Х при работе сильно гуляли и голову отжимало. Видимо, данная проблема и решается путем установки высоко-оборотистых двигателей, когда съем получается понемногу но часто.

Далее решил прочертить на куске оргстекла.

Тут получилось более менее прилично, но первая надпись мне показалась кривой и я стал искать проблему. Она оказалась в том, что направляющие оси Z разболтались из-за недостаточной затяжки винтов. Затянул винты и прошел еще раз.

Стало намного лучше. Надпись получилась геометрически более правильная.

Резюме по станку.

Если сравнивать с JET JMD-1, портальный китаец, явно слабый для работ по металлу. С корветом 414 сравнивать смысла нет вообще. Но для задач не требующих жесткости, типа проточки печатных плат, панелек для морды самодельных устройств, это самое то. В качестве дополнения к жесткому фрезеру.

Если хотите себе нормальный фрезерный портальный станок для работы с цветметом, то смотрите в сторону станков на стальном каркасе. Обращайтесь сюда и избавите себя от кучи геморроя и лишних трат денег.

Я же, тупо зажал бабла и начал вбухивать в китайское барахло, в надежде получить что-то работоспособное и более менее жесткое, для обработки цветмета на базе готового набора.

Итак, что можно сказать про станок CNC 3018 Pro Metal.

В целом, он лучше чем предыдущие варианты CNC 3018, но есть проблемы в жесткости.

1. На оси Х изгибаются направляющие 12мм, которые кроме того еще и прикручены с торцов винтами, а не вставлены в каркас, так что винты там работают на срез. Требуются как минимум 16мм валы, но для сохранения имеющейся головы, придется точить другие линейные подшипники с сохранением внешнего размера 21.5мм из графито-наполненного капролона и внутренним 16мм.

2. На оси Z такие же хлипкие валы, но уже 8мм. Их тоже стоит заменить на более жесткие 10мм, поменяв подшипники.

3. Снизу фрезерной головы я бы добавил еще одну направляющую 12-16мм, чтобы голова не раскачивалась в плоскости оси Y и Z. Это потребует увеличения ширины боковых планок каркаса с 50 до 80-100мм.

Второй вариант, добавить направляющие со стороны каркаса, так чтобы голова скользила задней частью по тыльной стороне каркаса.

Я решил делать две вещи. Попробовать установить другие направляющие на оси Х и Y, большего диаметра и это повлечет за собой замену оси Z, потому что в нее установлены подшипники для 12мм валов.

Читайте также: