Станки и приспособления для работы с металлом

Если вам нравится мастерить что-то полезное своими руками (в условиях небольшой мастерской или гаража), наверняка, вы уже задумывались о приобретении различного вспомогательного оборудования для работы.

Вот только не у всех есть возможность купить фирменные инструменты и оборудование для домашней мастерской — цены довольно ощутимо кусаются. И доставка в некоторых случаях тоже обходится недешево.

Однако многие мастера-самодельщики, как известно, не ищут легких путей, и всегда могут воспользоваться альтернативным вариантом.

Например, можно сделать ставку на самодельные станки для гаража и мастерской, которые не составит особого труда изготовить самостоятельно из недорогих и доступных материалов.

Даже простые «кустарные» приспособления позволяют в разы упростить и ускорить обработку заготовок из металла и дерева.

Если нужно сэкономить, самодельные станки — пожалуй, наиболее оптимальный вариант. Все необходимые схемы и чертежи можно найти на просторах интернета, в том числе и на нашем сайте.

Самодельные станины

Основой любого станка (неважно — заводского исполнения или самодельного) является станина, на которой он располагается.

Когда собирают самодельные станки из дерева своими руками или станки по металлу, то само собой делают сразу и станину для них.

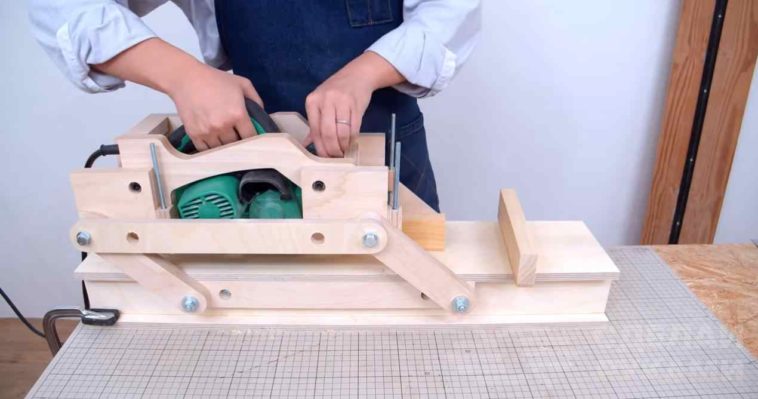

Но иногда основой станка является какой-либо заводской инструмент (болгарка, электрорубанок, дрель и т.д.) — тогда требуется изготовить только саму станину.

Изготавливая станки из дерева своими руками, станины для них тоже можно сделать из соответствующих (недорогих) материалов: из фанеры своими руками или деревянные.

Тратить металл в данном случае нецелесообразно. Да даже для металлических станков станину можно сделать из дерева. Вот вам пример: самодельная тумба для сверлильного станка.

А вот, например, для ручной ленточной пилы лучше сделать станину из металла — она будет более устойчивой и надежной. В работе с таким инструментом как раз то, что нужно.

Многие мастера предпочитают делать станки из дерева своими руками, потому что они получаются в итоге недорогими и легкими. И станины для них изготовить проще.

Один из таких вариантов — это облегченная станина из фанеры для установки электрического рубанка. В итоге получается очень удобный станок по дереву своими руками.

Материалы для изготовления станков

Если нужно сделать станки из дерева своими руками, то понятно, что основным материалом для их изготовления будет дерево. Это могут быть доски, заготовки из листовых пиломатериалов: фанеры, ДСП или OSB.

В качестве привода для деревообрабатывающих станков допускается использовать различный аккумуляторный или же электроинструмент: УШМ, дрель, шуруповерт, ручной фрезер.

Самодельные станки из дерева своими руками популярны тем, что их изготовить под силу даже начинающим мастерам. Ну и самый главный плюс — все материалы доступны и стоят недорого.

Однако если нужен мощный станок, то вместо дерева уже используется металл. Ну и, помимо стандартного набора инструментов для работы потребуется сварочный аппарат и болгарка.

Таким образом, различные станки и приспособления, изготовленные из металла, потребуют от вас больших вложений, но на выходе они получаются более надежными и функциональными.

Некоторые мастера, которые делают станки из дерева своими руками, используют кроме дерева другие материалы: например, пластик или оргстекло. В некоторых случаях это вполне оправданно.

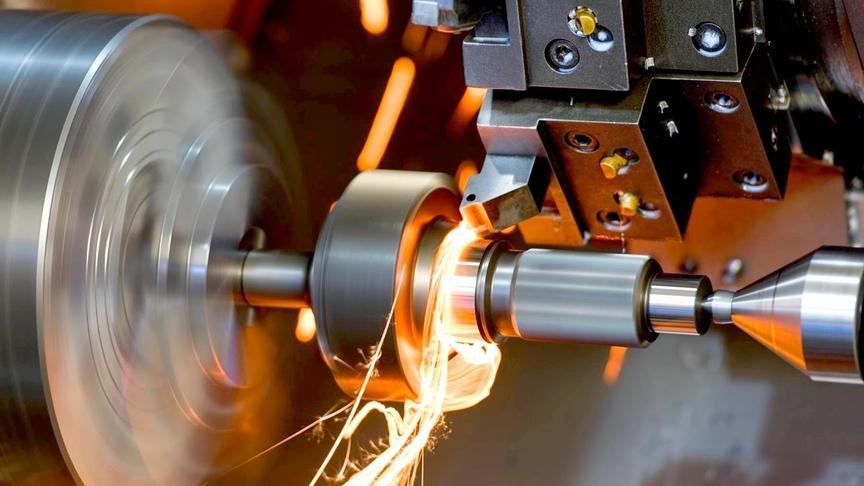

Станки для обработки металла

Для работы с металлом (особенно в мини цехах по производству металлоконструкций) используются самые разные станки и приспособления, и многие из них вполне можно сделать своими руками.

Для обработки металла делать станки из дерева своими руками нецелесообразно по той причине, что они попросту не справятся с нагрузкой.

Например, самодельный гибочный станок (чтобы делать полудуги и кольца) делают только из черного металлолома. Конструкция должна быть надежной.

Также дополнительно используется автомобильный гидравлический домкрат, так как силы рук, чтобы согнуть заготовку, однозначно не хватит. А с домкратом устройство становится по-настоящему функциональным.

Изготовить станок из дерева своими руками (а точнее только станину для него) для обработки/резки металла можно только в ряде случаев.

Например, это можно реализовать при сборке отрезного станка на базе маленькой болгарки. В данном случае основание изготовлено из ЛДСП (можно взять фанеру).

Но все равно, если будете делать станок для резки металла, то основание для него лучше сделать более надежное и прочное. Здесь не стоит экономить на материале — экономия может выйти боком.

Можно сварить простой каркас из профильной трубы с усилением в центральной части, а затем сверху приварить или прикрутить на болты подходящий по размеру металлический лист.

Гибочный станок для гибки прутков и полос из металла также нуждается в очень прочном основании.

Если бы вместо листа металла была дощечка из фанеры, то станок попросту не способен был бы справляться со своей задачей.

Поэтому делать станки из дерева своими руками для обработки металла можно только в тех случаях, когда нагрузка на основание (станину) будет незначительной. Например, сверлильная стойка или отрезной станок.

Станки по дереву

В зависимости от поставленной задачи, конструкции станков для домашней мастерской могут быть самыми разными, ровно как и используемыми материалы для их изготовления.

Например, самодельный станок по дереву (для распиловки) можно изготовить целиком и полностью из металла. В качестве привода используется электродвигатель, а распил заготовок производится с помощью шины с цепью от бензопилы.

Рекомендуем более подробно прочитать, как сделать такой распиловочный станок по дереву своими руками.

При работе в столярной мастерской часто выполняемой операцией по обработке дерева является шлифовка. Вручную осилить большой объем материала сложно, и поэтому на помощь приходят шлифовальные станки. Конечно же, самодельные.

Советуем вам прочитать обзор: как, используя недорогие материалы, изготовить своими руками разборной шлифовальный станок. Его основная фишка в том, что после работы станок можно разобрать и положить на стеллаж или убрать в ящик стола.

Для работы с деревом в некоторых случаях также может понадобиться простой лобзиковый станок. Изготовить его можно из сабельной пилы. Станина в данном случае — из ЛДСП.

На нашем сайте вы найдете огромное количество самодельных станков как универсальных (шлифовальных, сверлильных и др.), так и для обработки конкретных материалов: металла или дерева.

Для удобства все этапы работ описаны пошагово, а схемы упростят изготовление отдельных элементов.

Обратите внимание: в конце каждого тематического обзора дополнительно встроен видеоролик, просмотрев который, вы сможете лучше разобраться во всех нюансах.

Творим «оград узор чугунный»: лучшие станки для холодной ковки для мастеров

С давних пор кузнечное ремесло входит в число особо востребованных умений, секреты которого поддаются лишь единицам. Сложно даже представить, как справлялись с таким трудоёмким процессом кузнецы древности. Чего уж говорить, даже сейчас не у каждого есть возможность разместить в частном доме (а тем более квартире) полноценную кузницу со всем подобающим оборудованием. Но не забывайте, что на дворе XXI век. Технологии всё же облегчают работу с металлом. Одним из наиболее наглядных примеров прогресса в данном направлении служат станки для холодной ковки. Эти необычные, на первый взгляд, приспособления имеют достаточно широкий спектр применения, не ограничивающийся только сферой строительства и машиностроения. Кто нуждается в подобном аппарате, каковы его возможности, сильные и слабые стороны оборудования? Ответам на эти вопросы как раз и посвящена наша новая статья от HouseChief! Потратьте несколько минут своего времени – и вы откроете для себя новый элемент огромного мира кузнечного мастерства.

Читайте в статье

Функционал и сферы применения станков для холодной ковки

Для начала давайте определимся с возможностями изделий и сферой их применения. Как несложно догадаться, любой представитель данной категории предназначен, в первую очередь, для изменения формы металла и придания ему большей прочности путём прессования. Подобный функционал будет полезнее всего в следующих направлениях:

- производство строительных элементов различной сложности;

- изготовление деталей из круглого, листового и трубного металлопроката в машиностроительной отрасли;

- создание стальной мебели, декоративных объектов интерьера, холодного оружия, а также иных изделий подобного толка (как самодельных, так и заводского производства).

Виды оборудования: какими бывают станки для холодной ковки

Следующим шагом нашего небольшого исследования будет распределение имеющихся на сегодняшний день приспособлений по их техническим возможностям. Это позволит более точно определить инструмент, необходимый именно для ваших целей.

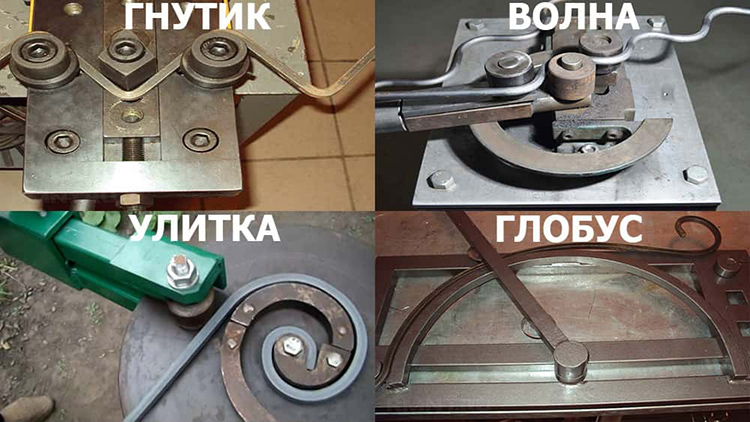

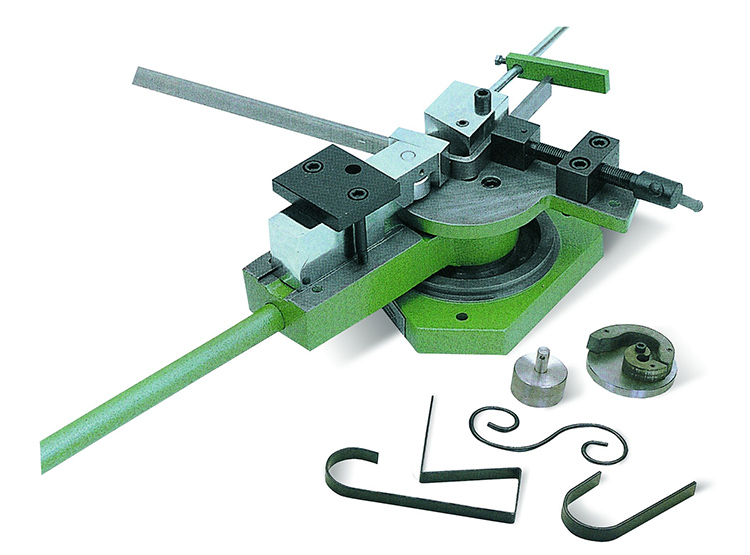

Гнутик

Основным технически простым и незамысловатым прибором среди героев нашего обзора является станок для холодной ковки, именуемый «Гнутик». Аппарат способен создавать лишь два вида изделий – дуга либо кольцо. Тем не менее, именно с этого устройства большинство мастеров начинают свой путь в кузнечном деле.

ФОТО: poqitamota.ga Учтите, что тяги свыше 12 мм вряд ли поддадутся ручной холодной ковке в Гнутике

Волна

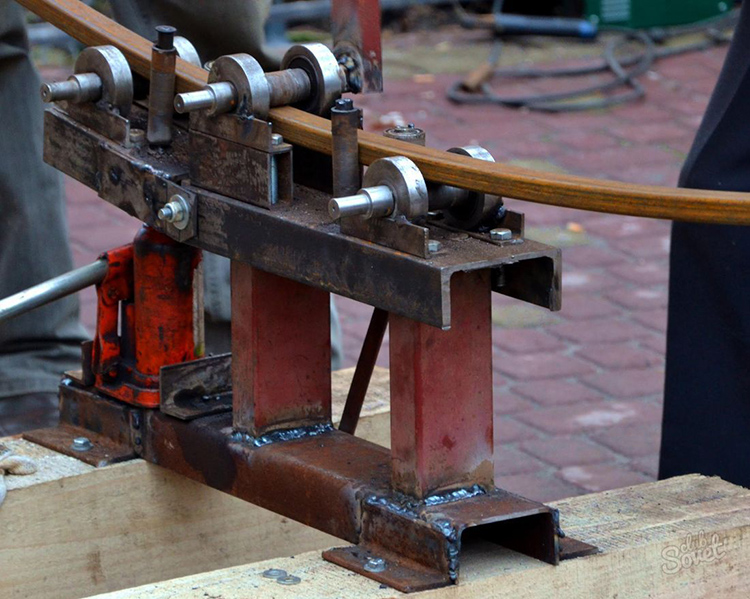

Следующим можно выделить минималистичный станок, именуемый «Волна». Представляет он собой ряд валов и роликов, расположенных на определённом расстоянии друг от друга в пространстве. Подобное оборудование также является ручным – кузнец самостоятельно передвигает заготовку, придавая ей характерную форму.

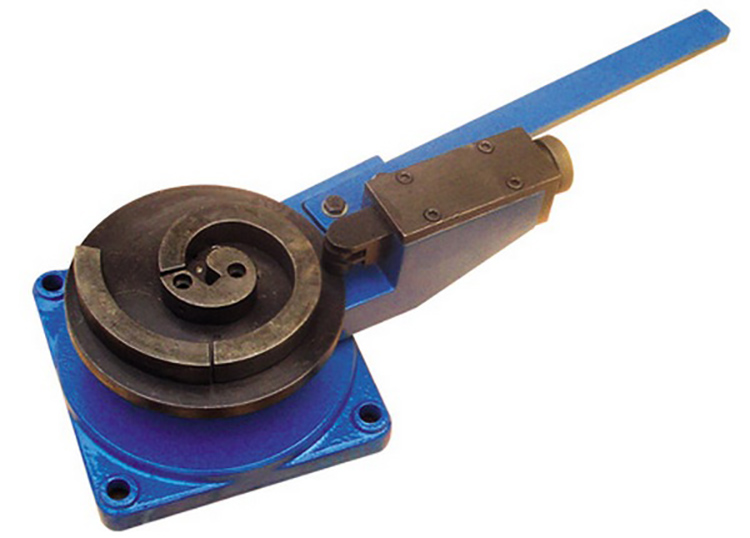

Улитка

Ещё одним достаточно известным, хотя и необычным приспособлением является так называемая «Улитка». Конструктивно она действительно напоминает раковину моллюска в разрезе. За счёт подобного устройства станок способен создавать спирали, завитки и тому подобные декоративные фигуры из прутков и полос.

Для облегчения процесса лучше всего выбрать электрическую версию оборудования

Твистер

Следующий представитель класса позволяет вращать стальную заготовку вдоль центральной оси. Отсюда и необычное название, происходящее от слова twist (в переводе с английского – «вращать»). Состоит агрегат из двух противопоставленных тисков, в одних из которых расположен поворотный механизм. При его движении металл изгибается, принимая характерный внешний вид.

Обратите внимание! Описанное нами только что приспособление, в отличие от других модификаций, имеет и ряд иных названий. Увидев в магазине или каталоге наименование «Торсионный станок» — знайте, что перед вами обыкновенный Твистер. Также можно встретить модель «Фонарик» — по сути, это идентичное оборудование, но работает оно одновременно с несколькими тягами или полосами.

Глобус

Это творение инженерной мысли определённо повторяет идеи, заложенные в Улитке. Но в данном станке действует совершенно другой принцип работы: расположив и закрепив заготовку в одной части аппарата, кузнец передвигает специальную рукоять, придавая металлу форму, заложенную шаблоном.

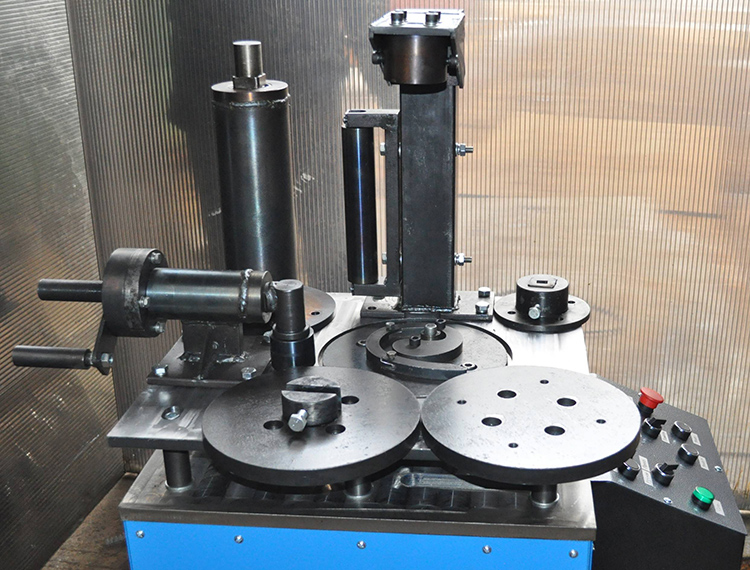

Универсальная модель

В качестве альтернативы описанным выше вариантам существуют приборы, совмещающие в себе сразу несколько функций. Имея в своей мастерской такую «машину», вы без особого труда справитесь с изготовлением как основных декоративных элементов, так и сложных конструкций. Но у такой мультизадачности есть и свои отрицательные стороны, но об этом поговорим позднее.

Как правильно подобрать станок для холодной ковки: основные критерии выбора

Приняв решение заниматься холодной ковкой металла, вам предстоит столкнуться с проблемой выбора оптимального приспособления. Чтобы не совершить ошибку на этом этапе, достаточно определиться с основными условиями. Давайте же непосредственно рассмотрим каждое из них в отдельности.

Способ работы (управления)

В данной категории существует всего два варианта – либо ручной механизм, либо электрический. Первый метод лучше всего подойдёт новичкам, поскольку при нём можно оперативно изготавливать одинаковую продукцию без переналадки. Версия с электромотором, наоборот, довольно требовательна к навыкам мастера, но зато отличается высокой производительностью и возможностью работы с крупногабаритными профилями.

ФОТО: ahequkupimer.tk Ещё одним несомненным достоинством ручных ковочных станков является высокая надёжность и долговечность

Производитель оборудования

Не менее важный аспект – происхождение героя нашего обзора. На первый взгляд может показаться, что качественный заводской продукт будет идеальным при любых обстоятельствах. Да, в 95% случаев именно так всё и обстоит. Но не стоит забывать о талантливых обладателях «очумелых ручек». При желании, они могут создать с нуля уникальный самодельный инструмент, имеющий особые характеристики.

ФОТО: omowolybikij.tk При желании, можно собрать готовый станок лишь из подручных материалов – были бы чертежи да опыт сварочной работы

Кстати, раз речь зашла о заводских моделях, не лишним будет предложить читателям небольшой рейтинг производителей станков, присутствующих на отечественном рынке:

Многие из читателей интересуются: правда ли можно изготовить самому с нуля работающую версию приспособления? Мы с уверенностью отвечаем – да, это действительно так. Более того, можно встретить массу реальных примеров подобной деятельности. Представленное ниже видео покажет вам лишь одну из сотен возможных вариаций. Всё зависит только от вас и вашего желания!

Многозадачность

Как мы уже говорили ранее, герои нашего обзора могут быть как узкоспециализированными, так и универсальными. И хотя второй вариант кажется более выгодным и производительным, подобное решение подойдёт далеко не всем. Во-первых, вам может понадобиться лишь одна-две функции, а не целый набор возможностей – а это уже нерациональная переплата. Во-вторых, универсальные агрегаты быстрее выходят из строя, поскольку они используют чересчур много ресурсов. Также для начинающих кузнецов будет куда проще разобраться в особенностях работы узконаправленного приспособления для холодной ковки.

ФОТО: ggptl.gomel.by Подобный прибор хорошо подойдёт для небольшого завода или частной мастерской, но никак не для обычных бытовых нужд

Стоимость аппарата

Наконец, не лишним будет упомянуть о ценах на продукцию. На самом деле, найти устройство дешевле десяти тысяч рублей в данном сегменте не так просто – поэтому многие и стремятся к изготовлению самодельного оборудования. Тем не менее, станки заводского производства актуальны всегда, особенно для тех, кто хочет активно заниматься производством кованых изделий различного вида и назначения.

Особенности эксплуатации станков для холодной ковки

После того, как решение принято, а подходящая именно для ваших целей модель приобретена и расположена на заранее отведённом для неё месте, нужно внимательно подготовиться к её использованию. Хотя в большинстве случаев эксплуатация не сопряжена с травмоопасностью (разве что повреждение электрической цепи может привести к опасным последствиям), ряд правил всё же стоит соблюдать:

- тщательно проверяйте надёжность крепления детали в пазах оборудования, в противном случае, элемент может принять неправильную форму или даже повредить прибор;

- небольшой подогрев заготовки перед началом работы упростит процедуру изготовления желаемого изделия и придаст металлу дополнительные полезные свойства;

- избегайте резких движений заготовки в процессе работы, контролируя каждый этап. Несоблюдение этого правила чревато некачественным результатом и преждевременным выходом станка из строя;

- все валы, ролики и иные вращающиеся части аппарата необходимо периодически смазывать машинным маслом для плавной работы.

Также важна и правильная последовательность действий при создании очередного декоративного или технологического элемента. У каждого станка для холодной ковки существует свой порядок обработки металла. В качестве примера наша редакция взяла Улитку — посмотрите на эту удивительную процедуру в небольшом видео от настоящего мастера своего дела:

10 станков для открытия малого и среднего бизнеса: обработка дерева и металла

Если вы задумывались об открытии своего дела, связанного с каким-либо производством, то вы гарантированно столкнетесь с выбором необходимого вам оборудования. В данной подборке я собрал 10 станков, которые можно приобрести на Aliexpress и доставить в ваш город независимо от страны проживания. В стоимость некоторых станков из данного списка уже включена доставка и налоговая пошлина.

Токарный станок

Это небольшой токарный станок, который позволяет обрабатывать как металлические заготовки, так и заготовки из других материалов. Станок выполнен качественно и обрабатывает детали с высокой точностью. Товар пользуется популярностью и имеет много продаж, а на странице товара можно ознакомиться с реальными отзывами от русскоязычных покупателей. На данный момент, доставка станка осуществляется только на платной основе, но у продавца имеются другие станки с подобными характеристиками с доставкой из РФ и других стран.

ЧПУ токарный станок

Данная модель токарного станка оснащена ЧПУ и способна обрабатывать заготовки с диаметром не более 180 мм и длиной не более 350 мм, при этом погрешность при изготовлении деталей составляет 0,001 мм. Скорость вращения шпинделя регулируется от 50 до 2250 оборотов в минуту. Перед оформлением заказа продавец просит связаться с ним для уточнения способа доставки.

Фрезерный станок

Это небольшой фрезерный станок, который также можно использовать для точного сверления, на странице продавца имеется полная характеристика станка. Также, стоит отметить, что устройство производится под известным китайским брендом NUMOBAMS, который специализируется на производстве разнообразных станков. Изделие также имеет ряд подробных и реальных отзывов от покупателей.

ЧПУ фрезер

Данный станок можно использовать для обработки, как дерева, так и металла, но для этого нужно применять соответствующие насадки для шпинделя. Также, при заказе можно выбрать один из четырех размеров рабочего стола, максимально возможный размер стола составляет 300*600 миллиметров. Также плюсом данного агрегата является возможность установки специального поворотного зажима, который добавит 4-ю ось при обработке заготовок.

ЧПУ фрезер для металла и дерева

Эта модель станка отлично подойдет для обработки металла, поскольку имеет специальную систему для подачи СОЖ. Станок также способен работать по четырем осям, но в отличие от предыдущей модели в данном списке, имеет возможность обрабатывать заготовки с размерами 600*900*145 мм. Также добавлю, что в стоимость оборудования включена доставка и налоговые пошлины для жителей РФ и многих других стран.

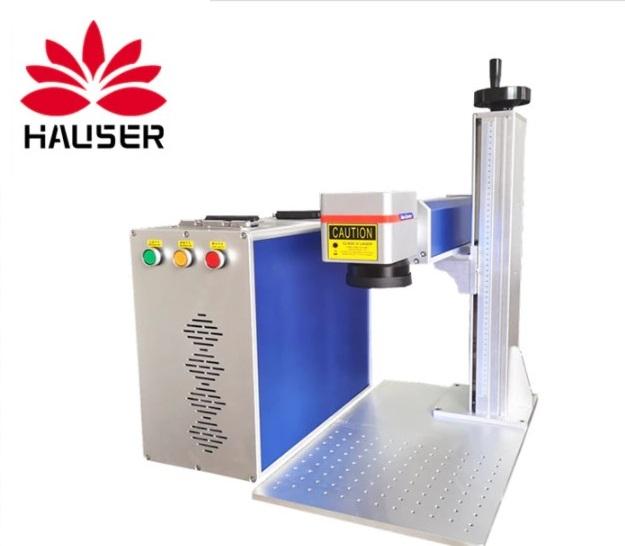

Лазерный ЧПУ LCSPEAR 4040

А это один из самых распространенных лазерных ЧПУ станков с CO2 трубкой, его можно использовать как для гравировки металлов, так и для обработки дерева, включая резку фанеры. Лазер имеет мощность 50W, а точность станка составляет 0,01 мм. При этом, его рабочее поле имеет размеры 400*400 мм. В стоимость изделия включена доставка и налоговая пошлина, однако пред заказом всю информацию лучше уточнить у продавца.

Волоконно-лазерный гравер

В отличие от вышестоящего лазерного станка в этом списке, данная модель имеет в разы больший срок службы, это обусловлено его конструкцией и принципом работы. Также, к плюсам можно отнести высокую производительность. Данная модель имеет небольшие размеры рабочего поля, и в промышленности применяется в первую очередь для нанесения различных маркировок на металлические детали. Однако, его можно применять и в других всевозможных целях.

Электрические ножницы для металла

А это электрические ножницы для листов металла с толщиной до 2 миллиметров и шириной не более 1300 мм. Сразу отмечу, что у продавца есть огромный выбор подобных станков с другими характеристиками, а также имеются бюджетные модели, которые осуществляют рез металла при помощи ручного привода. Это оборудование простое и надежное в эксплуатации, отмечу, что в его стоимость включена доставка на местное почтовое отделение.

Штамповочный пресс

Данный пресс имеет силу нажатия в 10 тон, устройство отлично подходит для работы с листовым металлом. В стоимость станка включена доставка на местное отделение почты, также продавец уверяет, что информационно поможет в пусконаладочных работах данного оборудования. Плюсом является то, что это официальный магазин производителя, и у него можно заказать запасные комплектующие в случае необходимости. А также можно подобрать другое оборудование, соответствующее вашим требованиям.

Гидравлический станок для штамповки и резки

И последний станок в данном списке – это гидравлический пресс для штамповки и резки толстого листового металла. Агрегат также можно использовать для ряда других манипуляций с металлом, в том числе продавливание круглых и квадратных отверстий, изгиб и так далее. У продавца в наличии есть еще пять более мощных аналогичных моделей на ваш выбор. Продавец после продажи берет на себя обязательство по видео-обучению, а также гарантирует поставку запасных деталей в случае необходимости.

Ну а на этом все, дорогие друзья, надеюсь, вы подобрали что-то для себя, приятных вам покупок.

Самодельные станки — как сделать полезные приспособления

Станки и инструменты в готовом виде доступны в широком ассортименте в специализированных магазинах. Однако их цена не каждому по карману, особенно начинающему мастеру. Самодельные станки – это выход из ситуации при ограниченном бюджете. Рассмотрим особенности их использования и изготовления. Расскажем о наиболее популярных устройствах. Информация поможет определиться с выбором необходимых приспособлений для организации работы в мастерской.

Использование самодельных станков в мастерской

Работы, которые выполняются в мастерской, влияют на оснащение помещения специальными приспособлениями. Обычно оборудование размещают, если свободная площадь составляет не менее 3 м 2 .

Мастерские часто обустраивают в маленьких помещениях, пристройках, гаражах. Лучшим местом является отдельная постройка. В этом случае шум от выполняемых работ не будет мешать другим жильцам дома.

Часто обустраивают универсальные мастерские для выполнения различных работ. Если человек занимается производством каких-либо изделий, тогда изготавливаются конкретные самодельные инструменты и приспособления. Часто мастерские оснащаются станками для столярных работ и обработки металлических заготовок. Нередко еще обустраиваются помещения для ремонта колесных транспортных средств.

В основном мастерская оснащается:

- устройствами, позволяющими подготавливать инструмент, облегчать труд и механизировать операции;

- самоделками для обработки металлических деталей;

- столами-верстаками.

В помещении еще обязательно устанавливают полки, где будет храниться различный инструмент. При этом обеспечивают беспрепятственный подход к ним, выполнение правил пожарной безопасности.

Верстак для столяра

Эта разновидность оборудования представляет собой стол. Он отличается высокой прочностью и наличием на столешнице 2-х тисков. Стол также оснащается фиксаторами, зажимающими заготовки во время их строгания. Кроме того, верстак еще может иметь места, где будут закреплены другие самодельные устройства, например фрезер.

Специальный стол обязан иметь удобную высоту. Она подбирается под рост мастера. Минимальная длина верстака составляет 1000 мм. Часто она равна 1700 мм или даже 2000 мм. При этом стандартная ширина составляет 800 мм.

Создается стол-верстак следующим образом:

- Создают поверхность стола – это щит, который изготавливают из дубовых, буковых или грабовых досок толщиной минимум 55 мм. Их плотно подгоняют друг к другу. Используемые доски перед соединением пропитывают олифой. Для создания жесткой конструкции применяют брусок 50 мм. Его фиксируют по периметру рабочей поверхности.

- Изготавливают опорные элементы верстака. Для этого используют липовый или сосновый брус. Его размер составляет 120*120 мм или 150*150 мм, а длина равна примерно 1200 мм. Опоры соединяют перемычками в горизонтальной плоскости. Для этого берут доски, которые фиксируют на расстоянии 300 мм от пола.

- Изготавливают самодельные приспособления для размещения инструмента. Это полки, находящиеся под столешницей. Их в открытом исполнении нередко заменяют тумбочками.

- Крепят тиски.

Если создается стационарный верстак, его опорные элементы неподвижно фиксируют на полу. В зависимости от особенностей выполняемых работ изготавливают также передвижные и разборные столы.

Тиски столярного верстака

Этот самодельный инструмент изготавливают при использовании винтового стержня. У него длина резьбы должна быть минимум 160 мм. При этом диаметр самого стержня обязан составлять 20 мм. Для тисков еще понадобятся деревянные бруски и шпильки из металла. Последовательность изготовления следующая:

- Подготавливают брусок 200*300 мм. Его минимальная толщина должна быть 50 мм. Это будет одна из губок. В центре заготовки просверливают отверстие под винт. По бокам от него делают еще два отверстия под шпильки.

- Выпиливают вторую передвижную губку 200*180 мм, и просверливают в ней аналогичные отверстия.

- Вставляют в заготовки штырь с резьбой. На одном его конце устанавливают ручка. Чтобы губки не смещались, через другие отверстия пропускаются шпильки с сечением 10 мм.

Металлический верстак для слесаря

Все полезные самоделки и приспособления упрощают обработку заготовок. К таким устройствам относится верстак для слесаря. Его минимальные размеры составляют:

- длина – 1800 мм;

- ширина – 700 мм;

- высота – 900 мм.

Создается стол в следующей последовательности:

- сборка каркаса;

- монтаж тумб в количестве 2 штук, обшитых металлом;

- закрепление рабочей поверхности, состоящей из деревянной основы в виде щита, на котором сверху размещается лист металла подходящего размера;

- сборка и установка стеллажа в задней части верстака для усиления всей конструкции и размещения инструмента.

При сборке слесарного верстака используют:

- балки в качестве стоек – четыре профтрубы 40*60 мм с толщиной стенки минимум 2 мм;

- три балки 50*40 мм, чтобы связать стойки и обеспечить продольную жесткость конструкции;

- профтрубу 40*30 мм со стенкой минимум 1 мм в количестве 9 штук для создания каркаса тумб;

- металлический уголок 50*50 мм для изготовления стеллажных стоек, высота которых будет составлять максимум 2000 мм;

- доска толщиной 50 мм для щита столешницы;

- лист металла не тоньше 6 мм для покрытия верхней поверхности верстака.

Станок по дереву для токаря

Существуют различные самодельные станки и машины для мастерской. Все они упрощают работу. К их числу относится токарный станок. Его конструктивными элементами являются:

- Прочная станина из металлического уголка или трубы. Иногда ее создают из деревянных брусков. Станину закрепляют на полу, а ее нижнюю часть утяжеляют.

- Суппорт, представляющий собой опорный элемент для резцов. Эта часть станка обязана обеспечивать надежную фиксацию и позволять заготовке перемещаться в сторону. Для этого в конструкции предусматривается винтовой стержень.

- Зажимной шпиндель, который еще называют передней бабкой. В его качестве часто применяют головку мощной электродрели.

- Задняя бабка, применяемая для продольного перемещения заготовки. Рекомендуется использовать заводской шпиндель, который имеет четыре кулачка.

- Электропривод, обеспечивающий вращение 1500 об/мин. Его мощность должна составлять от 250 до 400 Вт. Часто в качестве электродвигателя используют мотор стиральной машинки. В конструкции также предусматривается ременная передача. Это трансмиссия, для функционирования которой необходимо установить шкивы на валах.

Резцы для станка

Рекомендуется самоделки приспособления оснащать фабричными резцами. Ведь их качественно затачивают на специальном оборудовании. В крайнем случае, для изготовления применяют:

- старые напильники без существенных дефектов;

- стальную квадратную арматуру – оптимальный материал для изготовления резцов;

- квадратную или прямоугольную рессору от автомобиля.

В дальнейшем выполняют заточку имеющихся заготовок. Создают полукруглую режущую кромку, чтобы выполнять черновую обработку деревянных деталей. Чистовые токарные работы проводят резцом, у которого прямое лезвие.

После заточки осуществляют закалка режущих элементов. Во время этого процесса резцы сначала нагревают, а потом помещают в машинное масло.

Стационарная циркуляционная пила

Циркуляционную пилу в стационарном исполнении размещают на прочном столе. Его рабочую поверхность обычно создают из металлического листа. Его усиливают ребрами жесткости. Для их изготовления используют стальной уголок.

На рабочей поверхности обычно находятся:

- упоры;

- направляющие;

- элементы для регулировки;

- режущий диск.

На заметку! Работает циркуляционная пила за счет электрического двигателя. Его мощность должна составлять примерно 800 Вт, а вращение 1700 об/мин. Таким характеристикам соответствует электродвигатель болгарки.

Перед тем как сделать приспособление для распиловки деревянных деталей, подготавливают рабочую болгарку с необходимыми характеристиками. Дальнейшие действия выполняют в следующем порядке:

- Собирают каркас.

- Подготавливают рабочую столешницу, в которой делают прорезь под режущий диск.

- Крепят параллельно два деревянных бруска. Они будут использоваться в качестве упоров.

- Устанавливают шкалу, необходимую для контроля разрезания деревянных деталей.

- Монтируют струбцины, чтобы можно было фиксировать заготовки и направляющие.

- Закрепляют болгарку, предварительно установив диск в ранее созданную прорезь столешницы. Фиксацию электроинструмента выполняют снизу рабочей поверхности.

Видео описание

Один из вариантов стационарного металлического распиловочного станка с углошлифовальной машинкой показам в видео:

Сверлильный станок

Интересные самоделки и приспособления часто выручают мастера при изготовлении разных изделий в мастерской. Одним из таких устройств является сверлильный станок. К основным его частям относится:

- электрическая дрель;

- основание из металлических деталей с возможностью закрепления обрабатываемой заготовки;

- стойка для фиксации электродрели, для создания которой используют ДСП толщиной от 20 до 25 мм или старый фотоувеличитель;

- узел, обеспечивающий подачу сверлильного инструмента.

Стойка сверлильного станка должна иметь направляющие рейки. Они необходимы, чтобы электродрель перемещалась строго в вертикальном направлении. Существуют разные варианты подачи электрического инструмента, но самую распространенную конструкцию имеет рычаг с пружиной. Он управляется ручным способом путем простого нажатия. В конструкции станка также предусматривают упоры. Они нужны для регулировки глубины создаваемого отверстия в детали.

С одним из вариантов станка для сверления при использовании электродрели поможет познакомиться следующий видеоролик:

Фрезер с ЧПУ

Существуют самодельные станки и приспособления сложной конструкции. К таким устройствам относится фрезер с ЧПУ. Его изготавливают для обработки металлических и деревянных деталей.

Работы на фрезере с ЧПУ осуществляются более качественно. Такой станок обладает расширенными возможностями. При его создании используется порт LPT, а также обеспечивается числовое программное управление. Копировальный узел создают из кареток принтера с матрицей из игл.

Фрезерное устройство собирается следующим образом:

- Изготавливается столешница при использовании фанерного листа. Вместо него применяют ДСП толщиной минимум 15 мм.

- Создается вырез, чтобы помещалась фреза.

- Устанавливается фрезерный узел.

- Размещается электропривод.

- Закрепляется трансмиссия.

- Монтируется шпиндель.

- Фиксируются упоры.

Фрезерный станок с ЧПУ для обработки металлических заготовок изготавливается с более прочным каркасом. Приспособление создается в следующей последовательности:

- Монтируется колонна и станина при использовании швеллера. Из них создается конструкция в форме буквы «П». В ней перемычку между двумя опорными элементами образует деталь, являющаяся основанием фрезерного узла.

- Изготавливаются направляющие из уголка. Они фиксируются болтами на колонне.

- Создаются направляющие консоли из трубы с прямоугольным сечением. Для их перемещения на высоту максимум 150 мм в конструкции предусматривается автомобильный домкрат.

- Штырь с резьбой вставляется в консоли.

- Создается рабочая поверхность.

- Устанавливаются тиски, фиксирующие элементы и направляющие.

- Монтируется вращающийся узел. При этом строго следят, чтобы вал находился в вертикальной плоскости.

Следующее видео позволит познакомиться с одним из вариантов изготовления фрезера с ЧПУ:

Рейсмусовый станок

Самоделки для мастерской часто создают, чтобы выполнить обработку дерева. Материал всегда приходится строгать. Именно для решения этой задачи изготавливают рейсмус. Состоит станок из следующих частей:

- Станина из двух рамных конструкций, которые сваривают из уголков 40*40 мм. Рамы скрепляют шпильками.

- Столешница из металла или пиломатериала, предварительно пропитанного олифой. Рабочая поверхность болтами фиксируется на станине.

- Протяжка, представляющая собой резиновые валики. Их берут из сломанной стиральной машинки. Валикам обеспечивают плавное вращение путем их одевания на подшипники.

- Кожух, защищающий вращающиеся детали. Его изготавливают из листового металла толщиной около 5 мм и закрепляют на каркасе из уголков размером 20*20 мм.

- Электрический двигатель мощностью 6 кВт, который способен вращаться со скоростью минимум 3000 об/мин.

Для фиксации рейсмусового станка применяют струбцины. Приспособление закрепляют на рабочей поверхности. Не забывают про необходимый зазор, при выставлении которого учитывают толщину обрабатываемой детали.

Изготовление рейсмуса при использовании электрорубанка показано в следующем видеоматериале:

Станок для шлифовки деревянных деталей

В конструкции такого станка имеется цилиндр, на которой надевается наждачная бумага. Этот узел вращается, обрабатывая деталь. Сборка самодельного станка часто выполняют для шлифовки цилиндрических заготовок. Изготавливают также устройство для создания ровной поверхности обрабатываемой детали.

Во время закрепления шлифовальной бумаги выполняют следующие правила:

- ширина абразивного полотна должна составлять примерно 250 мм;

- соединяется шлифовальная лента без зазора исключительно встык;

- крепление наждачки выполняется на высококачественный клеящий состав;

- на краях вала для абразивного полотна должен иметься бортик, выступ которого составляет от 2,5 до 4 мм;

- под лентой нужно размещать резиновую подложку.

Вал приспособления вращается электрическим двигателем. Эти две части станка соединяются ременной передачей. Сама конструкция станины может иметь разное исполнение. Вариант выбирают в зависимости от размеров обрабатываемых заготовок.

Коротко о главном

Обычно мастера собирают станки для своих мастерских, если площадь помещения не меньше 3 м 2 . Изготавливаются универсальные приспособления или для выполнения конкретного вида работ. Кроме полок и стеллажей, в мастерской часто можно встретить из досок и брусков верстак для столярных работ, который оснащен тисками.

Умельцы также изготавливают слесарный металлический верстак из профтрубы, уголка, листового металла. Собирают еще токарный станок на металлической станине, с зажимным шпинделем в виде головки от дрели и электроприводом. Популярностью в мастерской пользуется еще стационарная циркуляционная пила на основе болгарки, сверлильный станок из электродрели, рейсмус из электрорубанка, фрезер с ЧПУ.

Холодная ковка – секреты мастерства обработки металла

Для многих холодная ковка стала тем делом, в котором можно реализовать себя не только как ремесленником, но и как творцом новых приспособлений и станков для работы. При этом, простые станки и приспособления для формирования улитки, навивки спирали и сгибания проката разного профиля как показывает практика можно сделать самостоятельно, из подручных материалов. Об особенностях технологии ковки и вариантах создания простейших станков и принципах их работы и пойдёт речь далее.

Искусство холодной ковки от идеи до готового образца

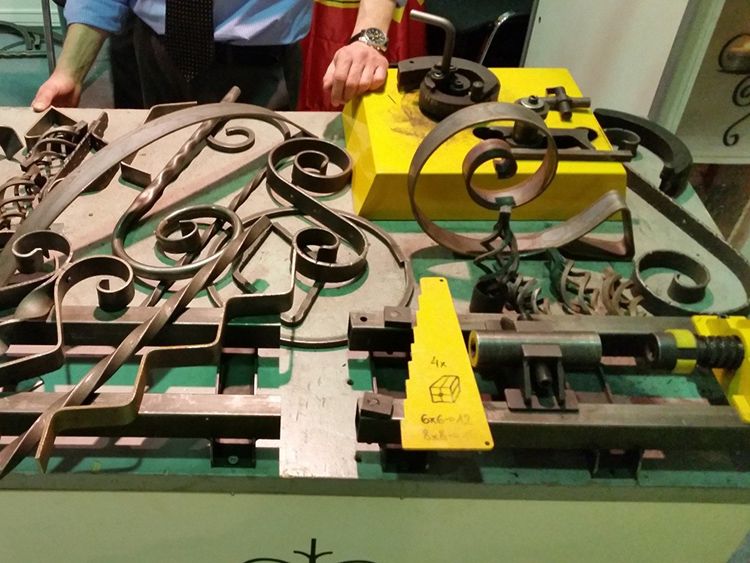

Идеи использования металлических элементов декора чаще всего реализуются в изготовлении оград, ворот, оконных решёток и козырьков. Готовые штучные элементы холодной ковки из металла различного профиля соединяются в готовую композицию сваркой. Простота технологии позволяет получить необычные узоры и объёмные композиции с минимальными навыками работы с металлом, станками и оборудованием.

Большим плюсом этой технологии выступает возможность использования готовых заготовок. Стандартные размеры завитушек, улиток, розеток и винтовых профилей позволяют создавать как единичные изделия, так и выполнять работы по шаблону, например, одинаковые пролёты ограды или оконные решётки.

Вместе с тем изделия из холодной ковки становятся особенно привлекательными тогда, когда в них присутствуют необычные элементы, которые изготавливаются в единичных экземплярах. Именно поэтому, мастера, работающие в этой технике обработки металла, предпочитают сами создавать заготовки из проката. Здесь важную роль играет оснащённость мастерской необходимыми приспособлениями и станками для обработки металла.

Основы технологии обработки металла

Получение готового элемента забора или подставки под кашпо в цветник включает в себя несколько последовательных технологических процессов. Самый главный, из которых придание заготовке из проката необходимую форму. Холодная ковка металла использует следующие виды обработки:

- гибка;

- штамповка;

- скручивание;

- ковка;

- прокат.

Применяемые приёмы и способы обработки зависят от формы и вида металлопроката.

И здесь необходимо обратить внимание на то, чем отличается горячая ковка от технологии холодной обработки металла. При нагреве заготовки происходит изменение структуры металла, он становится пластичнее, так, появляется возможность придать заготовке нужную форму, приложив немного усилий.

При холодной ковке, металл не нагревается, и его структура остаётся прежней. В этом случае приходится прикладывать больше усилий для получения детали нужной формы. Дело в том, что при гибке или скручивании сопротивление поверхностного слоя металла усиливается жёсткостью формы заготовки. А сердцевина, обладающая высокой вязкостью, принимает форму только после преодоления сил сопротивления поверхностных слоёв.

Поэтому, чтобы получить определённые виды ковки обычным молотком не обойтись. Для успешной работы необходимы специальные устройства и приспособления. Особенность технологии заключается в том, что для получения одной формы используется один вид инструмента.

Любое приспособление для холодной ковки это специальный инструмент:

- гибка профиля и полосы в завиток осуществляется на станке-улитке;

- штамповка, при изготовлении лепестков или розеток, использует пресс и пуансоны;

- скручивание полосы, квадрата, трубы выполняется на торсионе;

- ковка или расклёпывание делается на наковальне или при помощи гидравлического пресса;

- для проката используются вальцы разного профиля и диаметра.

Домашняя мастерская – оборудование, оснащение, размещение

Ковка дома, если речь не идёт о создании только красивого мангала или подставки под цветы рано или поздно потребует создания особых условий для комфортной работы. Даже для занятия ковкой как хобби потребуется большое, хорошо освещённое помещение, где кроме станков нужно будет предусмотреть место и под монтажный стол, и под покрасочный модуль, а также подобрать минимальный набор инструментов для работы.

Аргументов выделить просторное помещение много, но при планировании размещения стоит взять во внимание:

- холодная ковка профильной трубы требует сначала сделать прокат профиля, для того, чтобы можно было легче придать форму завитка или улитки. Для этого вальцы должны размещаться так, чтобы длина помещения была в 2,1-2,5 раза больше отрезка трубы.

- станок улитка должен иметь доступ со всех сторон;

- для объёмных работ, например, для сборки оград или въездных ворот монтажный стол стоит делать таким, чтобы он был больше конструкции на 0,2-0,3 метра;

- станки обязательно должны иметь массивную станину и надёжное крепление к полу, а вот монтажный стол можно сделать по принципу трансформера – они должны быть мобильными и быстро складываться.

Вальцы для проката, кроме обычной плоской формы должны иметь валы и для работы и с профильной, и с обычной трубой круглого сечения. Для пресса необходимо иметь несколько пресс-форм для работы с листовым металлом. Здесь понадобятся формы для штамповки листьев, лепестков, полусфер и оформления концов профилей.

Что нужно помнить, приступая к созданию станка для холодной ковки

Одним из важных вопросов, которые предстоит решить при проектировании и создании самодельного станка для холодной ковки выступает вопрос, какой металл нужно подобрать для изготовления рабочих органов. Простым и доступным вариантом для этого выступает покупка заготовок в строительном магазине. Это обойдётся относительно дёшево, а учитывая то, что станок будет собираться своими руками, то здесь можно сэкономить и на обработке, будет достаточно иметь болгарку и сварочный инвертор.

Но, при этом нужно понимать, что в магазине не продаются специальные сорта стали, скорее всего, это обычный прокат, не обладающий ни прочностью, ни долговечностью. В таком случае, не стоит рассчитывать на долгую службу шаблона, срок службы таких приспособлений составит всего 800-1000 рабочих циклов.

В этом видео показано самодельное приспособление для сгибания прута:

Другое дело, если использовать инструментальную или конструкционную сталь. Здесь срок службы будет в 4-5 раз дольше, а узоры из профильной трубы будут получаться с идеальными формами.

Во многих приспособлениях применяются пуансоны одинаковой формы, но разных размеров. Но создавать для каждого типоразмера проката свой станок неоправданно дорого. А вот предусмотреть в гнутике, или станке для улитки сменные пуансоны вполне возможно, да и обойдётся такой вариант дешевле.

Ковка из профильной трубы, квадрат и прут требует больших усилий для придания заготовке нужной формы. Электропривод в таком случае мог бы существенно облегчить работу. В домашнем варианте мини кузницы, вместо электропривода можно использовать шестерёнчатый редуктор.

Оснастка для станков холодной ковки

Самым простым и наиболее часто используемым оборудованием в мастерской обычно выступают два станка – гнутик и улитка. Первый, позволяет сгибать материал под нужным углом, второй обеспечивает создание плоских спиралей подобных улитке. Принцип работы устройств прост – один конец заготовки зажимается неподвижно, а второй, при помощи рычага, сгибается под нужным углом.

Станок холодной ковки гнутик включает:

- основание из пластины толщиной 15-20 мм;

- центральную ось, жёстко закреплённую на основании;

- подвижный рычаг с кареткой;

- сменные вальцы и ролики;

- фиксирующие устройства роликов и вальцов.

На оси крепится рычаг с подвижной кареткой. Рычаг имеет квадратную или прямоугольную форму. На него устанавливается подвижная каретка с двумя неподвижными осями под валки. Чтобы получить изгибы, нужного диаметра валки делаются сменными, изменяя диаметр валков, получаются заготовки разного размера.

- перед началом работы подбираются валки нужного диаметра;

- рычаг с кареткой устанавливается в исходное положение;

- один конец заготовки фиксируется в зажиме;

- заготовка прижимается к центральному вальцу;

- каретка с вальцом подводится к заготовке и плотно прижимается к ней;

- поворачивая рычаг, валки придают заготовке необходимую форму.

Как работает универсальное гибочное приспособление для полосы, прута, квадрата, показано в этом видеоролике:

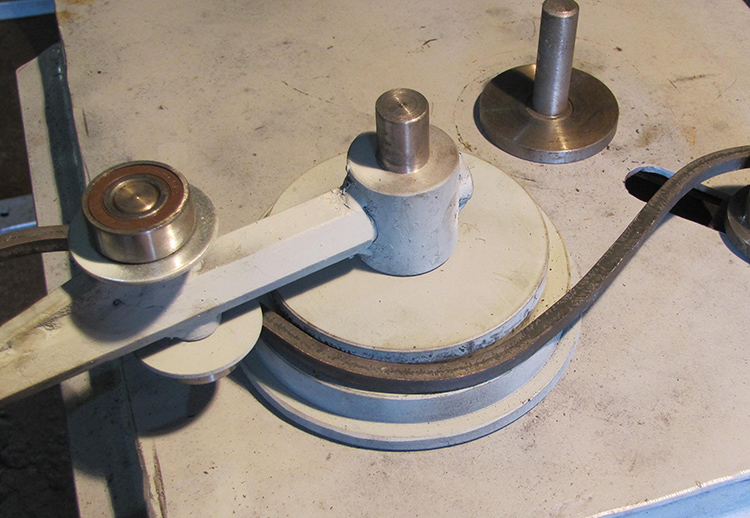

Станок улитка для холодной ковки представляет собой более сложный инструмент, чем гнутик. Сложность его состоит в том, что основной рабочий орган выполняется в виде составного устройства нестандартной формы. Составной вид формы из нескольких секций обеспечивает получение заготовки в виде плоской спирали похожей на улитку. Эта схожесть и дала название этому станку.

Станок улитка или кондуктор для холодной ковки состоит:

- основания в виде станины из толстой металлической пластины;

- кондуктора или оправки, вокруг которой и выполняется навивка улитки;

- рычаг с роликами.

Основой станка для ковки металл выступает основание из стального листа толщиной 15-20 мм диаметром 50-70 см. Станина располагается на валу. Под ней, внизу на подшипниках закреплён рычаг, крепление на подшипниках обеспечивает лёгкое вращательное движение. Он выполняется из толстостенной трубы. Длина рычага, должна быть не меньше 80см. Верхней части в центре основания прочно закреплён вал диаметром 10-16 мм. Основание имеет несколько отверстий, в которые вставляются разборные оправки. Отверстия располагаются так, чтобы можно было устанавливать шаблоны разного размера.

Оправки представляют собой разрезанную на части спираль. Для работы обычно необходимо 2-3 набора элементов – маленького диаметра, среднего и большого размера. Центральный элемент надевается на вал основания. В нем имеется паз для начальной фиксации прута или полосы. Первый завиток имеет 2\3 оборота окружности. Второй – продолжение спирали с увеличенным радиусом и длиной 1\3 оборота спирали. Третий элемент длиной 1\2 оборота с изгибом равным 4-6 радиусам центрального элемента.

Оправки выполняются из полосы шириной 50 мм и толщиной не меньше 5 мм. Для жёсткости с внутренней стороны они усиливаются квадратом 15х15 мм.

Для прижатия заготовки к оправке на рычаг надевается каретка с роликами. Вертикальные ролики прижимают заготовку к форме, а горизонтальные выступают опорой для сгибания.

Холодная ковка металла на станке улитке выполняется следующим образом:

- на основание станка устанавливается оправка;

- в паз вставляется заготовка и прижимается кареткой рычага;

- рычагом делается обжим заготовки вокруг оправки;

- после того как первый элемент будет обжат заготовкой полностью, на основание устанавливается второй, а потом и третий элемент оправки.

В этом видео показано, как работает станок улитка:

Простая и одновременно доступная технология холодной ковки сегодня находит сегодня все большее количество поклонников. И как показывает практика, многие мастера не только создают свои неординарные по замыслу элементы ковки, но и необычные устройства и приспособления для работы.

Мастерами успешно создаются как простые приспособления для выполнения одной операции, например, создания элемента улитка, веретено, спираль, навивка, скрутка, с применением физической силы мастера. Так и более сложные, с использованием механических редукторов и электроприводов. Однако, для создания небольшой мастерской многие советую обязательно собрать станок для завивки улитки и гнутик, для получения правильных геометрических форм. Именно эти приспособления и будут основой для развития в дальнейшем мастерской холодной ковки.

Но как бы там ни было, в разработке станков и приспособлений для холодной ковки одним из самых интересных моментов стоит вопрос создания универсального станка для большого количества операций.

Читайте также: