Срок годности стропов металлических

Цепные стропы представляют собой важнейший тип такелажных изделий, идеально подходящих для работы с негабаритными и особо тяжёлыми грузами.

В основе любого цепного стропа лежит ветвь, представляющая собой особо прочную цепь, соединение звеньев которой происходит путём сплава. Конструкция цепного стропа может состоять и из нескольких ветвей. Каждая цепь на концах оснащена переходными кольцами. На них с одного конца цепного стропа навешиваются грузозахватные крюки, служащие для закрепления груза. С другого же конца к ветви-цепи присоединяется кольцевое звено овальной формы. С помощью него ветви объединяются в общую конструкцию, а цепной строп в целом навешивается на крюк грузоподъёмного оборудования.

Материалом для изготовления цепных строп служит сталь высокого класса. Часто сталь покрывается специальным составом для защиты от коррозии («метод воронения»). Плёнка из высокотемпературных оксидов железа придаёт цепным стропам тёмную окраску («чёрные стропы») и блокирует протекание коррозионных процессов при эксплуатации приспособлений в кислых средах.

Виды стропов

Классификация цепных стропов производится на основании нескольких параметров:

- количества входящих в конструкцию стропов-ветвей (цепная стропа может обозначаться как 1 СЦ, 2 СЦ, 3 СЦ, 4 СЦ);

- типа захвата, применяемого при подъёме и удержании груза (ветвевой – например, у четырёхветвевого цепного стропа-«паука», кольцевой, ветвь цепная);

- грузоподъёмности (деление по классам прочности согласно предельному допустимому весу для одной цепи);

- размера звеньев цепи (внутри классов);

- длины цепного стропа (от 0,5 до 20 метров).

Маркировка

Маркировочная бирка является неотъемлемым условием допуска стропа в работу. При отсутствии бирки или нечётком нанесении на неё данных эксплуатация цепного стропа признаётся небезопасной и осуществляться не может.

Данные, которые в обязательном порядке размещаются на бирке такелажного изделия:

- название предприятия-изготовителя, его товарный знак;

- непосредственный заводской и серийный номер стропа;

- тип приспособления и его грузоподъёмность;

- длина стропа;

- дата, в которую изготовитель проводил испытания изделия.

Примером маркировки может служить описание: «3СЦ-2,36/3000». Расшифровка его означает, что перед нами трёхветвевой цепной строп, наделённый грузоподъёмностью 2,36 тонн и имеющий длину 3000 мм.

Обычно в комплекте с каждым цепным стропом идёт соответствующий сертификат качества. В документе, помимо основных характеристик изделия и правил работы с ним, обязательно прописываются и гарантийные обязательства предприятия-изготовителя.

Характеристики стропов

Стропы цепные могут характеризоваться:

- грузоподъёмностью. Она может зависеть от калибра используемой цепи, конструкции самого стропа, а также температуры, при которой планируется применение изделия;

- запасом прочности (не менее 4);

- усилием на разрыв;

- классом прочности цепи, составляющей цепной строп. Классы прочности, рассчитываемые для одной цепи, принято подразделять следующим образом: III кл. – не более 0,1 тонн; V кл. – не более 0,3 т., VIII кл. – не более 0,8 т., X кл. – не более 1,2 т., XII кл. – не более 3,15 т.);

- определённым видом конструкции;

- климатическим исполнением.

Важное значение имеют также габариты составных частей цепного стропа – длина цепи, калибр её звеньев, диаметр сечения крюков.

Таблица 1. Зависимость грузоподъёмности разных типов цепных стропов от калибра цепи ветвей.

| Калибр цепи в мм. | Г/п 1СЦ, тонны | Г/п 2СЦ, тонны | Г/п 3СЦ, тонны | Г/п 4СЦ, тонны | Г/п УСЦ, тонны | Г/п 2СЦвз, тонны |

|---|---|---|---|---|---|---|

| 6х18 | 1,12 | 1,60 | 2,36 | 2,36 | 1,80 | 2,36 |

| 8х24 | 2,00 | 2,80 | 4,25 | 4,25 | 3,15 | 4,25 |

| 10х30 | 3,15 | 4,25 | 6,70 | 6,70 | 5,00 | 6,70 |

| 13х39 | 5,30 | 6,70 | 11,20 | 11,20 | 8,50 | 11,20 |

| 16х48 | 8,00 | 11,20 | 17,00 | 17,00 | 12,50 | 17,00 |

| 20х60 | 12,50 | 17,00 | 26,50 | 26,50 | 20,00 | 26,50 |

| 22х66 | 15,00 | 21,20 | 31,50 | 31,50 | 23,60 | 31,50 |

| 26х96 | 21,20 | 30,00 | 45,00 | 45,00 | 33,50 | 45,00 |

| 32х116 | 31,50 | 45,00 | 63,00 | 63,00 | 50,00 | 67,00 |

Нормы браковки цепных строп

Выбраковка, призванная предотвратить использование в работе такелажных изделий, не соответствующих требованиям безопасности и функциональности, должна проводиться со строго оговоренной в РД периодичностью.

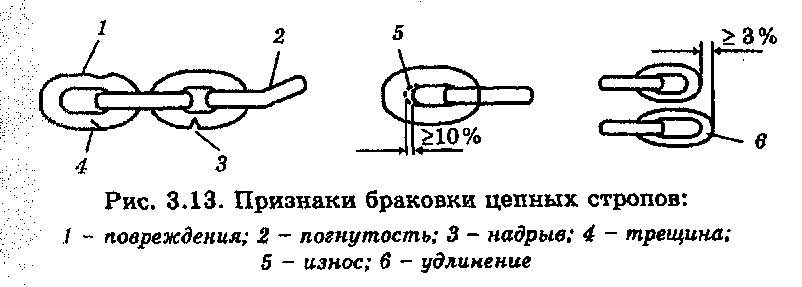

Прямым основанием для выбраковки цепных стропов служит:

- отсутствие маркировочной бирки. Использование цепного стропа без указания его характеристик запрещено по причине небезопасности;

- наличие на изделии «окислой плёнки». Коррозия материала негативно влияет на эксплуатационные свойства цепного стропа;

- наличие на стропе (любого его элемента) даже незначительных следов механического износа. Недопустимым признаётся наблюдаемое совместно с этим увеличение поперечного d звена цепного стропа более, чем на 8%;

- увеличение длины звеньев стропа при внешней их целостности более, чем на 5%;

- разница в длине цепей-ветвей, например, в двухветвевой стропе, в рабочем состоянии более, чем на 15 мм.;

- смещение одного и более звеньев цепи относительно общей оси стропа;

- неисправность или отсутствие на стропе замка-предохранителя.

Если цепные стропы используются ежедневно, то их осмотр и проверку ответственным специалистом следует проводить не реже одного раза в 10 дней. Редко используемые цепные стропы разрешено проверять непосредственно перед началом такелажных работ.

Испытания цепных стропов, периодичность их проведения

Испытания строп нагрузками должны производиться:

- непосредственно при производстве. Выполняется предприятием-изготовителем.

- не реже 1 раза в полгода после начала эксплуатации такелажных приспособлений. Выполняется организацией-эксплуатантом;

- каждый раз после ремонта.

Алгоритм испытания строп весьма специфичен. Он включает в себя следующие этапы:

- на строп закрепляют груз, вес которого в 4 раза превышает установленный нормой (по информации, указанной в тех.паспорте изделия);

- строп с такой нагрузкой в статичном положении оставляют на 3 минуты;

- после проведения испытания осуществляется тщательный осмотр такелажного изделия;

- если на стропе не появилось следов серьёзной деформации, он допускается стропальщиком в работу. Если дефекты обнаружились, то строп официально признаётся бракованным. Его снимают с эксплуатации. При действии гарантии – обменивают на аналогичный;

- на бирке изделия фиксируется дата испытания.

Правила строповки

Грамотная строповка обеспечивает безопасность проводимых такелажных работ. При её организации должны учитываться следующие рекомендации:

- цепные стропы закрепляются за выступающие участки транспортируемого груза;

- острый край груза рекомендуется располагать строго между звеньями цепи. В противном случае может произойти деформация строп;

- если того требует ситуация, использование СЦ дополняют применением надёжной арматуры;

- допустимо применять в работе одновременно цепные стропы, разнящиеся по своей длине.

Такелажные работы предполагают строповку следующих типов:

- «на удавку»;

- «петлёй с фиксацией крюком».

При необходимости допускается строповка с использованием других схем и способов.

Нормативы производства

Единого стандарта качества цепных стропов нет. В процессе создания данного вида такелажных изделий обязательно учитываются:

- РД-10-33-93;

- РД-11-07-2207;

- ГОСТ 22956-83 и ГОСТ 25573-82, регламентирующие нормы выбора и обработки стропового металла, помогающие определить его основные характеристики и изменения, допустимые в процессе работы;

- ГОСТ 15150, поясняющий условия хранения изделий.

Преимущества и недостатки цепных стропов

Неоспоримыми преимуществами цепных строп выступают:

- повышенная прочность приспособлений;

- долговечность;

- широкий диапазон рабочих температур;

- максимальная безопасность проводимых стропильных работ;

- возможность изменить длину изделия (укоротить её) за счёт применения специальных устройств (крюков).

К основным недостаткам цепных строп относятся:

- высокая стоимость изделий;

- большая масса изделий, в сравнении с металлическими канатными стропами, например. Впрочем, у цепных строп, которые начали изготавливать из материалов VIII-XII классов, вес максимально оптимизирован;

- необходимость создания особых условий хранения.

Применение

Цепные стропы находят достаточно широкое применение в современной промышленности. Объясняется это огромным диапазоном их рабочих температур. Эффективно использоваться для удержания и перемещения тяжёлых грузов данные такелажные изделия могут в условиях от – 40℃ до +400℃. Важным достоинством является и высокая степень стойкости СЦ к коррозии. Она позволяет эксплуатировать стропы в самых различных условиях.

Область назначения стропов данного типа:

- металлургия;

- химическая и топливная промышленность;

- атомная промышленность;

- сфера строительства;

- склады, центры логистики и пр.

Срок службы

Гарантийный срок службы цепных строп составляет не менее двух лет с момента их производства и не менее полутора лет с момента ввода изделий в эксплуатацию. При этом решающими факторами остаются соблюдение правил хранения стропов и своевременная диагностика их рабочего состояния.

Хранение

Требования к условиям хранения стропа данного типа регламентируются ГОСТом 15150 (группа условий хранения 5 (ОЖ4). Согласно ему, допустимо складирование стропов на стеллажах под навесами или в помещениях (палатки, металлических хранилища без теплоизоляции, например), в которых перепады температурных показателей и показателей влажности воздуха несущественны или приравнены к подобным колебаниям на открытом воздухе. Актуальны данные рекомендации для регионов с умеренным и холодным климатом.

Обязательным условием хранения цепных стропов является принципиальное отсутствие в помещении вредных примесей, способных вызвать коррозию изделий.

Заключение

Цепные стропы, наделённые завидной грузоподъёмностью и долговечностью, могут являться образцом одного из самых востребованных видов такелажного оборудования. Используемые в разных сферах производства, стропы обеспечивают максимальную безопасность проводимых такелажных работ.

Срок службы стропов

Указываемый на бирках такелажных и грузоподъёмных изделий срок хранения и реальный срок их эксплуатации – это не одно и то же. Срок эксплуатации, например, текстильных стропов в одну смену составляет полтора месяца, при этом заявленный срок годности данных изделий – полгода. У стропов других видов эти показатели также не совпадают. Объясняется это тем, что в процессе использования канатных, цепных или текстильные стропов, на них могут появляться те или иные повреждения. Именно они (а не условная дата или личные предположения на основе анализа технических характеристик изделий) должны стать для специалистов критерием прихода оборудования в негодность.

От чего зависит срок эксплуатации стропов и как его продлить?

Срок безопасного и эффективного использования такелажных стропов различного вида напрямую зависит от двух важнейших факторов:

- хранения;

- условий непосредственного применения стропов.

Требования, предъявляемые к организации хранения и эксплуатации такелажного оборудования, чётко прописаны в ГОСТ 15150-69. Так как требования эти очень строгие, при организации такелажных работ приходится постоянно обновлять парк оборудования.

Принципы правильной эксплуатации стропов

Заметно продлить срок службы стропов и, соответственно, значительно снизить траты на их постоянное приобретение поможет чёткое выполнение следующих рекомендаций по эксплуатации приспособлений:

Принципы правильного хранения стропов

Хранение любого вида грузоподъёмных стропов выстраиваться в строгом соответствии со следующими принципами:

- перед отправкой стропов на хранение необходимо очистить их от загрязнений, цепные стропы рекомендуется смазать;

- хранение должно осуществляться в пределах специально оборудованных площадок, надёжно защищённых от атмосферных осадков. Нельзя допускать, чтобы стропы напрямую контактировали с раскалённым металлом, нефтепродуктами, химикатами и краской;

- стоит исключить соседство грузоподъёмных и такелажных приспособлений с прямыми источниками тепла во избежание, например, оплавки синтетического материала ленты стропа;

- хранить изделия желательно на просторных стеллажах, выполненных из нержавеющего материала. Стеллажи должны быть поделены на маркированные ячейки, а ячейки, в свою очередь, могут быть сгруппированы по типу, длине, исполнению и грузоподъёмности стропов;

- стропы, имеющие значительный вес, хранятся отдельно от другого инструмента и оборудования на деревянных подставках. Принципиально, чтобы подставки эти были чистыми и сухими;

- лёгкие стропы эргономичнее хранить в подвешенном состоянии;

- находящиеся на хранении стропы должны осматриваться и испытываться с регулярностью, определённой нормативными документами.

Техническое освидетельствование стропов

Техническое освидетельствование стропов подразумевает под собой их регулярный осмотр и проверку технического состояния. Результатом освидетельствования становится как допуск оборудования в работу, так и выбраковка непригодных для использования образцов.

Все грузоподъёмные стропы, вне зависимости от их типа и материала исполнения, должны подвергаться освидетельствованию. Исключение могут составлять только совершенно новые, не имеющие абсолютно никаких внешних дефектов, недавно сошедшие с производства стропы. Предполагается, что испытания для них на высшем уровне провёл завод-изготовитель.

Грузозахватные приспособления должны допускаться в работу, исходя не только из внешней оценки их целостности и пригодности. Основополагающим должно стать соблюдение рекомендаций по их технической и функциональной проверке, изложенных в следующих документах:

- ФЗ «Правила безопасности опасных производственных объектов, на которых используются подъёмные сооружения»;

- Правила устройства и безопасной эксплуатации грузоподъёмных кранов.

Данные рекомендации учитываются при составлении узкоспециализированных инструкций испытаний для того или иного вида стропов.

Испытание стропов статической нагрузкой

Чтобы вовремя обнаружить износ, порчу оборудования и, как следствие, избежать несчастных случаев на производстве, необходимо с определённой регулярностью проводить испытание стропов максимальной статической нагрузкой. Оно позволяет выявить:

- нарушение целостности «тела» стропа (ленты – в случае с текстильным стропом, например);

- наличие повреждений в соединительных узлах грузоподъёмного и такелажного оборудования;

- деформации тех или иных блоков конструкции.

Регулярность проверок может заметно варьироваться:

- для оборудования, активно эксплуатируемого на кранах в текущий момент времени, она составляет раз в 5-10 дней (исключением будут лишь стропы цепные – каждые 6 месяцев с момента начала эксплуатации);

- для оборудования, находящегося на хранении, интервал увеличивается до 1 раза в месяц для текстильных стропов, до 1 раза в 3 месяца для стропов канатных и до 1 раза в 6 месяцев для цепных стропов.

Особенности испытания стропов

Испытания организуются с учётом изначально допустимых, нормативных значений нагрузки для каждого конкретного вида стропов:

- текстильные стропы (РД 24-СЗК-01-01) подвергаются испытанию ст. нагрузкой (грузоподъёмность, умноженная на 1,25) ровно 3 минуты;

- канатные стропы (ГОСТ 25573-82 и РД-10-33-93) испытываются значительной статической нагрузкой (заявленная грузоподъёмность изделия, увеличенная в 1,3 раза). Время воздействия также составляет 3 минуты;

- цепные стропы (РД 11-07-2007, ПБ-10-382-00, ТУ 3150-001-52466920-2005) проверяются также в продолжение трёх минут, при этом сама нагрузка приравнивается к грузоподъёмности приспособления, умноженной на два.

При необходимости проверки грузоподъёмных и такелажных стропов в разнящихся между собой производственных условиях рекомендуется устраивать оборудованию испытание динамической нагрузкой.

После того, как запланированная проверка и испытание нагрузкой проведены, изделие в обязательном порядке необходимо промаркировать.

Нормы выбраковки различных видов стропов

Время от времени устраиваемые испытания статической (а иногда и динамической) нагрузкой, а также тщательный внешний осмотр стропов позволяет выявить среди них те изделия, использовать в работе которые не просто нежелательно, но и буквально опасно.

Текстильные стропы

Строго запрещено применение ТС в работе по погрузке и перемещению грузов, если:

- видны разрывы, порезы изделия (длина одиночного повреждения превышает 5 см.; протяжённость общего нарушения целостности – примерно 10% от изначального размера изделия);

- в местах захождения краёв синтетического материала стропа один за другой обнаруживаются участки с заметным расслоением нитей (на участке, превышающем 2 см., разрыв 3-х и более машинных швов);

- невозможно правильно определить маркировку стропа, с бирки не считываются главные характеристики изделия;

- из-за нарушений правил эксплуатации, перевозки или хранения лента стропа имеет на своём протяжении узлы;

- на протяжении 50% длины такелажного оборудования имеются загрязнения краской, цементом, смолами, продуктами нефтепереработки и прочими химическими веществами;

- имеется три и более прокола/прожога ленты насквозь. При этом диаметр отверстий составляет 10% ширины синтетической ленты. Недопустимым является, если подобные повреждения удалены друг от друга на расстояние менее 1/10 от ширины ленты;

- присутствуют участки ленты с заметным выпиранием синтетических нитей или их поверхностными обрывами. Недопустимо, если длина дефекта составляет более 10% от заявленной ширины изделия;

- в местах контакта ТС с химическими соединениями разной этиологии обнаруживаются его заметные повреждения (длина от 5 см., объём от 10% от ширины изделия);

- имеется опасное, с точки зрения эксплуатации, размочаливание ТС и его износ (объём более 1/10 от ширины петли стропа);

- обнаруживается 10% отслоение края синтетической ленты-основы ТС.

Канатные стропы

При организации такелажных работ нельзя применять СК, если:

- идентификационная бирка изделия имеет заметные повреждения или же просто отсутствует;

- невооружённым глазом видны сильные перегибы канатов, их значительные заломы или вовсе обрывы;

- на протяжении КС имеются узлы;

- сокращение d КС более, чем на 7%;

- на протяжении стропа канат надорван, местами расслоен и заметно перекручен;

- область заплётки канатов неаккуратна, повсюду из неё топорщится проволока;

- отсутствуют или имеют заметные повреждения идущие в комплекте с КС защитные элементы каната;

- на опрессовочной втулке обнаруживаются заметные повреждения в виде различимых глазом трещин;

- размер всё той же втулки заметно увеличен (более, чем на 10% от изначального).

Цепные стропы

Выбракованы должны быть ЦС со следующими дефектами:

- внешне обнаруживаемые нарушения целостности в области соединений резьбы;

- даже незначительные повреждения (будь то трещины или участки с расслоением) на рандомном участке изделия;

- поломка или потеря замкового элемента на любом из концов приспособления;

- разница, превышающая 10%, между размером навесных звеньев и звеньев непосредственно ЦС;

- разница в 10% и более между d сечения звена ЦС и навешиваемых на него звеньев;

- разница между ветвями конструкции, превышающая 1,5% от общей длины ЦС;

- отсутствие бирки с маркировкой изделия.

Требования к изготовлению строп

То, как долго прослужит строп, насколько надёжным и функциональным он будет, во многом зависит ещё и от строгости соблюдения технических требований, выдвигаемых к организации производства изделия.

Процесс создания текстильных стропов регулируется целым рядом производственных требований. Основными из них признаются следующие:

- во избежание распускания СТП концы синтетической ленты обязательно должны обрабатываться;

- рекомендуется сшивать концы ленты крепкими нитями;

- швы выполняются закрытыми стежками на специализированном швейном оборудовании;

- суммарная прочность шва обязательно должна быть не ниже, чем общая прочность стропа на разрыв;

- чтобы не допустить протирания лент, разрешена их обшивка защитной оболочкой;

- если предполагается, что несколько строповых ветвей решено использовать в составе одной сцепной конструкции (многоветвевые СТ), необходимо проконтролировать применение в производстве единого материала-основы.

При изготовлении прочнейших КС учитываются следующие требования:

- материал-основа (как правило, сталь) обязательно должен соответствовать действующим ГОСТам;

- универсальный строп канатный (УСК) должен быть выполнен из цельного каната, наращивание его из отдельных кусков недопустимо;

- захваты выполняются с применением ковки или штамповки, ни в коем случае не сварки;

- диаметр блока обязательно должен быть в 8 раз больше диаметра каната;

- наличие крюковых захватов предполагает обязательное наличие и предохранительных замков;

- места заделки стальных канатов заплёткой обязательно обкатываются обжимными роликами или уплотняются простукиванием молотком;

- место сплетения канатов не должно иметь торчащих концов проволоки. Рекомендуется обматывать его дополнительно проволокой или защищать оболочкой, выполненной из другого материала.

Грузовые ЦС, идеально подходящие для подъёма, удерживания и переноса груза, не оснащённого петлями для строповки, производят из отрезков круглозвенных цепей. Процесс производства выстраивается с соблюдением таких требований, как:

- сварные или штампованные цепи, выступающие основой стропов, должны строго соответствовать ГОСТ 228 «Цепи якорные» и обязательно иметь сертификат качества;

- на поверхности звеньев цепей, крюков не допустимо наличие трещин, расслоений и надрывов. Присутствие данных дефектов строго запрещено устранять посредством заваривания или пломбировки;

- допускается сращивание отдельных металлических отрезков цепи (одинакового класса прочности, калибра и марки стали);

- петли, звенья и скобы изготавливаются из стали методом гибки прутка в холодном или горячем состоянии;

- захватные крюки и карабины изготавливаются методом ковки или штамповки за один нагрев;

- звенья и цепи ЦС обычно красят двумя слоями специализированной эмали красного или желтого цвета разных марок (в зависимости от характера перемещаемых ими грузов);

- захватные элементы стропа обязаны иметь тот же класс прочности, что и сама цепь.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Выбраковка строп

Диагностика технического состояния грузоподъёмных стропов позволяет вовремя отследить износ приспособлений, изъять из работы несоответствующие стандартам качества приспособления, а значит, сделать такелажные работы максимально эффективными и полностью безопасными.

Частота осмотра и браковки

Нормативы производственной безопасности, обозначенные в актах ПБ 10-382-00 и ПОТ РМ-007-98, требуют от стропальщиков проведения ежедневного трёхуровневого осмотра оборудования. Без него начинать работу со стропами строго запрещено. Обязанностью лиц, которые ответственны за проведение такелажных работ, является ещё более тщательный осмотр и выбраковка оборудования, проводимые раз в 10 дней. Редко используемые стропы разрешено проверять непосредственно перед началом раб.процесса.

Порядок проведения осмотра

Осмотр стропов подразумевает объективную оценку каждой отдельной части приспособления. Все обнаруженные несоответствия и неполадки вносятся ответственными сотрудниками в журнал осмотра. Заполнение последнего подразумевает указание:

- полного наименования такелажного приспособления;

- порядковый номер изделия;

- данные фирменного паспорта производителя и данные его непосредственного производителя;

- дата и место потенциального использования продукции;

- дата проводимой браковки;

- подробное заключение о состоянии такелажного приспособления.

Закрепляется запись подписью ответственного персонала.

Здесь же могут быть зафиксированы данные о работах по устранению дефектов, хотя в большинстве случаев стропы ремонту или восстановлению не подлежат.

Отсутствие осмотра и браковки стропов ![]()

Недостаточно серьёзное отношение к выбраковке стропов или же полное её игнорирование может иметь трагические последствия. Касается это не столько поломки дорогостоящего грузоподъёмного оборудование, нанесения материального ущерба как самой такелажной компании, так и её заказчикам, повреждение и же полная потеря груза. Недосмотр и пуск в работу вышедшего из строя оборудования может привести к нанесению вреда здоровью людей и даже к реальным человеческим жертвам.

Нормы проведения браковки

Каждый конкретный тип стропов выбраковывается согласно своим нормам и правилам. Последние регламентируются вполне конкретными РД и ГОСТами.

Браковка стропов из стального каната

Осмотр

Браковка данного вида стропов осуществляется по ГОСТу 25573-82 и РФ-10-33-93. Во время совмещённого наружного, внутреннего и инструментального осмотра проводится проверка:

- соответствия информации с бирки изделия с реально существующими показателями;

- наличия всевозможных дефектов на теле каната, подсчёт их количества относительно длины стропа;

- функционала дополняющих изделия по краям петель;

- объективного состояния сердечника и стальных прядей.

Браковка

Отбраковка СК обязательна, если:

- приспособление не имеет идентификационной бирки;

- невозможно прочесть информацию на бирке или в паспорте изделия;

- наружные проволоки износились ˃ 40% от их d;

- коррозия или элементарный износ позволил уменьшить d каната на 7% и более;

- d каната значительно сократился из-за заметных невооружённым взглядом дефектов сердечника;

- на теле стропа (материал-основа – канат двойной свивки), имеются заметные обрывы наружных проводок (3d – 4, 6d – 6, 30d – 16);

- канаты сильно перекручены, завязаны в узлы;

- канат деформирован из-за воздействия перегрева или удара электрического тока;

- сердечник каната разорван или выдавлен;

- коуши имеют трещины или другие деформации, уменьшающими толщину каната на 15% и более;

- опрессовочная втулка, оплётки, защитные элементы изношены, из-за чего толщина каната уменьшена более, чем на 10%;

- заметно смещение каната в зажимах, втулках и заплётке;

- концы проволоки сильно (1/2d каната) торчат в области заплётки;

- тело СК сильно волнистое (d спирали, при совпадении с направлением свивки, превышает d каната в 1,08 раз. Если же направление спирали и свивки не совпадают, различие в диаметре составит 1,33 раз);

- замечен обрыв хотя бы одной пряди каната;

- крюки на ветвях не имеют предохранительных замков.

Нормы браковки ![]()

Таблица 1: нормы браковки стальных стропов с учётом начального коэффициента прочности и количеству повреждённых проволок каната на участке в 1 шаг свивки (крестовой и односторонней, соответственно)

Первоначальный коэффициент запаса прочности при установленном Правилами отношении* (D/d)

Правила и нормы браковки стропов

Грузоподъемные работы относятся к категории потенциально опасных, поэтому ко всему оборудованию, применяемому во время выполнения этих работ, предъявляются особые требования с точки зрения их пригодности к использованию. Состояние всех составляющих грузоподъемного оборудования важно не только для сохранности грузов, но, в первую очередь, для безопасности персонала, проводящего работы.

Правила и нормы эксплуатации такого оборудования, в том числе браковки стропов, установлены нормативными актами и ПБ 10-382-00, ПОТ РМ-007-98 и др. Для каждого вида стропов требования к безопасной эксплуатации определены соответствующими разделами РД 24-СЗК-01-01, РД 10-33-93 и РД 11-07-2007, которыми определяются сроки и состав контроля и браковки грузоподъемных стропов.

Сроки и порядок проведения осмотра и браковки стропов

В соответствии с требованиями нормативных документов владелец при регулярном использовании стропов должен проводить их осмотр каждые 10 дней. Стропы, используемые редко, следует осматривать перед их каждой выдачей в работу. Петлевые и кольцевые стропы необходимо осматривать при каждой выдаче в работу.

Осмотр и браковка стропов должны проводиться представителем ИТР, ответственным за исправность данного оборудования и безопасность выполняемых работ. В процессе этих мероприятий осуществляют наружный и внутренний осмотр, а также инструментальный контроль, на основании которых делается заключение о соответствии стропов характеристикам, которые приведены в паспорте изделия. Результаты проведенной проверки фиксируются в журнале осмотра. При выявлении повреждений или дефектов в журнале должна быть приведена информация об их устранении. Журнал должен заполняться в соответствии с установленной формой, где указываются:

- условное обозначение и наименование стропа;

- порядковый номер изделия;

- номер паспорта на изделия и название изготовителя;

- куда, когда, кому направлен строп;

- дата последнего освидетельствования;

- заключение о возможности эксплуатации стропа;

- Результаты должны заверяться подписью ответственного лица.

При осмотре стропов следует проверять состояние цепей, лент, канатов, концевых элементов, карабинов, подвесок, их места креплений.

Проверка текстильных стропов

Контроль пригодности текстильных стропов состоит из визуального осмотра, при котором проверяется соответствие маркировки паспорту, исправность петель и швов, соединительных элементов, захватов. После этого осуществляется инструментальный контроль. Стропы не допускаются к использованию при обнаружении следующих недостатков:

- отсутствие маркировки или бирки;

- наличие узлов или поперечных разрывов на несущих лентах стропов вне зависимости от их величины;

- продольные порезы или разрыв, превышающие 50 мм, а суммарная длина их более 10% от длины ветви стропа;

- местное расслоение лент, кроме мест заделки их краев, превышает 0,5 м и имеет разрыв в три или более строчек на одном крайнем или двух внутренних швах;

- местное расслоение на заделке краев превышает 0,2 м на одном крайнем или двух внутренних швах, а также отслоение края или сшивки лент у петли, длина которого превышает 10% длины заделки их концов;

- поверхностные обрывы нитей ленты, появившиеся в результате механического воздействия груза, превышающие 10 % ширины ленты;

- повреждения от химических веществ (щелочей, кислот, растворителей, нефтепродуктов и пр.), превышающие 10% общей длины и ширины стропа;

- выпучивание нитей или сквозные отверстия от острых предметов или ожогов, диаметр которых превышает 10% ширины ленты;

- загрязнения грунтом, цементом, красками, нефтепродуктами и др., превышающие 50% длины стропа.

Все перечисленное относится к текстильным ленточным стропам. Нормы браковки круглопрядных стропов включают также: разрыв чехла, обрыв более 6 проволок, разрывы нитей в узлах сшивки, превышающие 10% от ее длины, отверстия в чехле.

Контроль канатных стропов

Канатные стропы, выпускаемые по ГОСТ 25573-82 и РД-10-33-93, должны подвергаться трем этапам проверки: наружному и внутреннему осмотру и инструментальному контролю. Канатные стропы с выявленными недостатками выбраковываются и не допускаются к работе.

При осмотре стропов проверяются:

- соответствие типа стропа и маркировки на бирке паспортным данным изделия;

- исправность петель на конце каната;

- наличие дефектов и повреждений по длине стропа и их уровень;

- состояние сердечника и внутренних прядей каната.

По результатам контроля канатный строп не допускается в работу в следующих случаях:

- отсутствие или повреждение бирки с маркировкой или паспорта на строп;

- наличие узлов, перекручиваний, перегибов и заломов на канатах;

- количество видимых обрывов наружных проволок для каната двойной свивки превышает: 3´d — 4, 6´d — 6, 30´d — 16;

- из-за коррозии или износа диаметр каната уменьшился на 7% и более;

- из-за коррозии или износа диаметр наружных проволок каната уменьшился на 40% и более;

- из-за повреждения сердечника диаметр каната уменьшился на 10%;

- выдавливание сердечника;

- обрыв пряди;

- повреждения из-за электрического дугового разряда или температурного воздействия;

- деформация коуша, трещины в опрессовочной втулке, отсутствие предохранительных замков на захватных элементах.

Контроль цепных стропов

Цепные стропы выпускаются РД 11-07-2007; ГОСТ 30441-97; ТУ 3150-001-52466920-2005 и ПБ-10-382-00. Срок службы таких стропов самый большой, он составляет 1,5 года. При регулярном осмотре цепных стропов проверяется:

- наличие бирок и маркировки и их соответствие паспорту стропа;

- исправность всех соединительных элементов на концах стропа;

- длина и диаметр звеньев, их изменения относительно исходных размеров.

Цепные стропы подлежат списанию в случаях:

- отсутствия или повреждения бирки или паспорта на изделие;

- отсутствия или повреждения маркировки на элементах стропа;

- разницы в длине ветвей стропа составляет более 15 мм при его свободном провисе;

- удлинения звеньев более чем на 3%;

- уменьшения диаметра сечения звеньев более чем на 10% в результате износа;

- отсутствия предохранительных замков на захватных элементах.

Все многоветвевые стропы бракуются при обнаружении разности в длине ветвей. В таблице приведено предельно допустимое остаточное удлинение для ветвей разных стропов.

Срок эксплуатации строп

Срок эксплуатации строп напрямую зависит от соблюдения правил их использования. Обеспечить длительный срок безопасной службы продукции позволит соблюдение условий использования и хранения. Крайне важно внимательно соблюдать сроки технического осмотра строп. Требования относительно эксплуатации грузоподъемных приспособлений и испытания строп прописаны в соответствующих нормативных документах. Хранение продукции должно производиться согласно ГОСТ 15150-69.

Продление срока службы строп

Мероприятия по продлению срока службы продукции можно условно поделить на следующие виды:

- Соблюдение требований эксплуатации;

- Грамотное хранение;

- Соблюдение сроков годности изделий.

На длительность использования продукции наибольшее влияние оказывает правильная эксплуатация. Чтобы максимально увеличить этот показатель, следует четко соблюдать правила эксплуатация строп:

- Использовать продукцию по назначению. Для работы с раскаленными заготовками и емкостями, наполненным расплавленным металлом следует применять цепные стропы. Для грузов с острыми краями наиболее подойдут канатные и текстильные изделия. Для работы в экстремально низких температурах предназначены специальные такелажные приспособления в исполнении ХЛ;

- Избегать превышение допустимой грузоподъемности. Несоблюдение данного требования влечет за собой растяжение тросов, деформацию звеньев цепи, нарушение структуры свивки;

- Не использовать способы строповки, непредусмотренные конструкцией. Чаще всего причиной срыва груза и повреждения тросов становится неправильная строповка. Для работы с грузом рекомендуется использовать монтажные петли (при наличии);

- Исключать прямой контакт чалки с углами грузами. Рекомендуется использовать специальные подложки, защищающие чалки от повреждения острыми кромками грузов. В противном случае при работе с канатными стропами могут возникнуть деформации, не подлежащие устранению;

- Не применять такелажные приспособления для работы с примерзшими или застрявшими грузами. Под действием динамических нагрузок увеличивается риск повреждения тросов и канатов;

- Не перемещать товары без отрыва от поверхности;

- Важно учитывать гарантийный срок эксплуатации;

- Не применять для страховки людей;

- Своевременно обслуживать стропы – устранять некритические повреждения и восстанавливать работоспособность крюковых замков, устранять дефекты с поверхностей коушей, проверять наличие крепежных элементов (при работе с зажимами DIN 1142 или DIN 741). На используемых чалках должны присутствовать соответствующие бирки. Раз в 10 дней необходимо осматривать стропы и делать соответствующие записи в журнале осмотра ГЗП.

Как правильно хранить

Необходимо предусмотреть место для хранения грузозахватных приспособлений, защищенное от негативного воздействия внешних факторов – воздействия раскаленным металлом, загрязнения химическими веществами, механических повреждений. Хранить стропы следует в подвешенном виде либо на специальных стеллажах. Особенно это касается канатных изделий. Если стропы будут находиться на земле в скрученном виде, это может вызвать их преждевременный выход из строя.

Не рекомендуется располагать грузовые стропы вблизи источников тепла (доменных печей, отопительного оборудования). Синтетические изделия могут оплавиться. Смазка, содержащаяся в сердечнике каната, будет выступать наружу и быстрее расходоваться в процессе эксплуатации чалок. Это может стать причиной возникновения сухого трения проволок и появления ржавчины, способных повлечь быстрый износ и разрыв изделий.

Проверка технического состояния

Все грузоподъемные приспособления (ГЗП) должны проходить периодический осмотр и испытания, подтверждающие их техническое состояние. Проверка стропов и грузозахватных приспособлений осуществляется перед началом использования и в процессе дальнейшей эксплуатации. Это позволяет определить состояние продукции и произвести выбраковку негодных изделий.

Предельно допустимая рабочая нагрузка определяется в период испытаний под нагрузкой. Проверке не подвергаются новые грузовые стропы, которые прошли испытания в заводских условиях и не имеют внешних повреждений.

Испытания и техническое освидетельствование стропов, изготовленных по РД 24-С3К-01-01, проводятся под статической нагрузкой, превышающей в 1,25 раза грузоподъемность изделия, на протяжении 3 минут. Проводится осмотр после 6 месяцев хранения. При эксплуатации в одну смену срок службы текстильных стропов составляет 1,5 месяца с начала работы.

Канатные чалки, изготовленные по РД-10-33-93 и ГОСТ 25573-82 , испытываются статической нагрузкой 1,3 раза превышающей грузоподъемность стропа, на протяжении 3 минут. При работе в 1 одну смену СКК (УСК2) и СКП (УСК1) могут использоваться на протяжении 3 месяцев, а одноветвевые и многоветвевые стропы СК – на протяжении 6 месяцев с момента начала эксплуатации.

Цепные стропы, изготовленные по ТУ 3150-001-52466920-2005, РД 11-07-2007, ПБ-10-382-00, проходят испытания под статической нагрузкой, превышающей грузоподъемность изделия в 2 раза, на протяжении 3 минут. При использовании в 1 смену допускается эксплуатация продукции на протяжении 1,5 лет с начала работы.

Нормы выбраковки

При постоянной эксплуатации на кранах в условиях режима 7К-8К и 1К-6К осмотр строп должен проводиться не реже 1 раз в 5 и 10 дней соответственно. Запрещено использование канатных изделий в случаях, если:

- Трещины на опрессовочной втулке либо изменение размера втулок более 10% в сравнении с первоначальным состоянием;

- Отсутствуют или повреждены защитные элементы или оплетки, выступают концы проволоки в области заплетки;

- Появились надрывы, расслоения, волосовины, на канатах возникли перекручивания;

- Узлы, заломы, перегибы, возник обрыв проволок каната;

- Уменьшился диаметр канатных строп из-за коррозии или износа на 7% и более;

- Подвержена или отсутствует маркировка изделий.

Не допускаются к работе цепные стропы, если:

- Сокращение диаметра сечения звена цепи и навесных звеньев более 10%;

- Удлинение навесных звеньев и звена цепи более чем на 3%;

- Разница длины ветвей составляет более 1,5% от общей длины строповочного изделия;

- Нет предохранительных замковых элементов на концах;

- Имеются расслоения, трещины, надрывы на элементах строп;

- Имеются повреждения на скобах (резьбовых соединениях);

- Нет маркировочной бирки.

Нельзя использовать в работе текстильные стропы, если:

- Более 50% площади загрязнено смолами, нефтепродуктами, лакокрасочными составами;

- Общая длина продольных разрывов и порезов составляет более 1/10 от общей длины стропа либо длины одного пореза превышает 50 мм;

- Имеется более 3-х сквозных отверстий (проколов, прожогов) диаметр которых превышает 10% от ширины ленты или удаление между ними менее 1/10 ширины ленты;

- Выпучивание нитей ленточного стропа или поверхностные обрывы длиной более 1/10 от ширины ленты;

- Повреждение изделия, вызванные воздействием химических составов, превышает 10% от ширины текстильного изделия или имеется повреждение свыше 50 мм;

- Отслоения края стропа превышает 1/10 от длины заделки сшивки;

- Локальные расслоения в области заделки краев ленты на расстоянии более 20 мм с разрывом 3 и более строчек, 1 крайнего или 2 и более внутренних швов;

- Локальные расслоения лент на общей длине более 50 мм с разрывом 3 и более строчек, 1 крайнего или 2 и более внутренних швов;

- Износ и размочаливание более 1/10 ширины петель стропа.

Компания ООО «Стартком» изготавливает качественное и долговечное грузоподъемное оборудование, отвечающее требованиям ГОСТ.

Обращаем Ваше внимание, что цены на продукцию, представленные на сайте, указаны в информационных целях, и ни при каких условиях не являются публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса РФ. Актуальные цены и условия поставки уточняйте у менеджеров.

Читайте также: