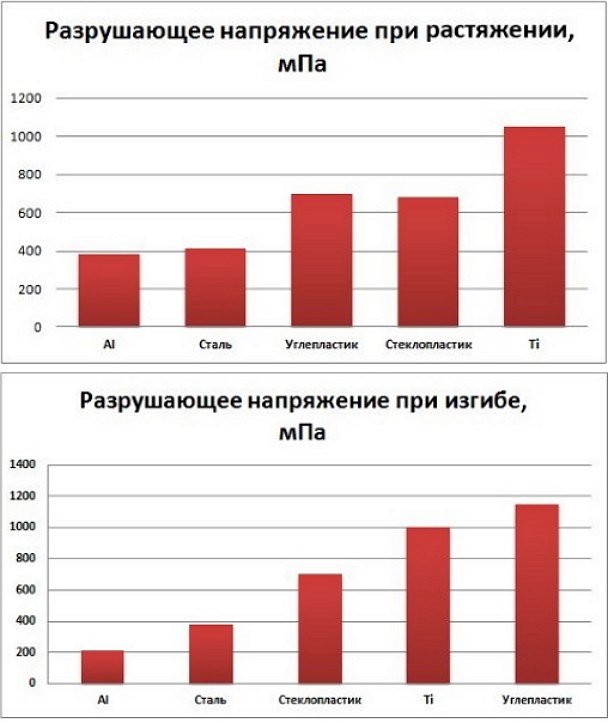

Сравнение композитов и металлов

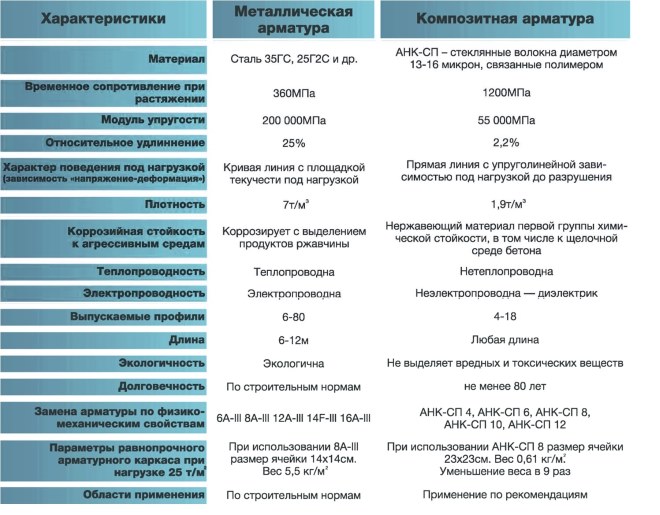

Ежегодное увеличение темпов строительства объектов всех типов вынуждает застройщиков и производителей строительных материалов искать новые решения, которые устраивают обе стороны по соотношению цена/качество. Одним из вариантов замены такого металлоемкого компонента, как арматура, называют его неметаллический аналог — композитные прутки из стеклянного или базальтового волокна. Что собой представляют оба изделия? Давайте сравним стальную и композитную арматуру по физико-механическим, химическим свойствам.

Металлические каркасы для железобетона без предварительного натяжения производят из стали марок А240, А400, А500, А500С в соответствии с ГОСТ 5781-82. A240 делают из углеродистой стали, прокат выглядит как стержень с гладкими стенками и используется в строительстве для вспомогательных целей: из него конструируют хомуты в пространственных каркасах или привязывают готовые сетки.

Сырьем для производства материала А500 служат высокоуглеродистые сплавы с содержанием углерода более 0,6%, поэтому такие прутки имеют ограничения по гибкости и свариваемости. Более совершенный аналог с индексом “С” отлично сваривается, хорошо гнется, поэтому часто используется для строительства домов, в производстве железобетонных конструкций. Профиль тела прутка — серповидной формы с продольными и поперечными ребрами, не пересекающимися друг с другом. Такая конфигурация обеспечивает высокую прочность сцепления с бетоном. Индекс обозначает возможность сварки стержней друг с другом.

Композитная арматура — прутки, изготовленные из минерального сырья. По заверению производителей, внутренние стержни состоят из продольных особо прочных волокон, заключенных в гибкую оплетку.

Для строительных работ применяют три основные разновидности композитных каркасов:

- классического (ребристого) профиля;

- с гладкими стенками и песчаным покрытием;

- комбинированные (ребристый профиль + песчаное покрытие).

Преимущества и недостатки композитной арматуры

Прутки из стеклопластика или базальта, используемые в строительстве, имеют внушительный набор положительных свойств, которые выделяют этот тип усиления ж/б конструкций на фоне аналогов из стали.

Цена. По сравнению со сталью, стоимость композитных стержней с аналогичным сечением на 25-30% ниже. На окончательную цену каркаса влияет масса факторов — от затрат на сырье до сложности производства, доставки, хранения.

Устойчивость к коррозии. Стеклопластик не боится влаги, значит, железобетонная конструкция со временем не потеряет прочность. Ему не страшны окислительные процессы, происходящие в бетоне, т.к. материал относят к 1 группе химической стойкости. Композитные материалы не требуют специальных условий хранения и транспортировки.

Высокий предел прочности на растяжение. Показатель составляет 1200 МПа, что более чем в четыре раза превышает цифры, характеризующие способность стальных прутков выдерживать продольные нагрузки.

Диэлектрик. Стеклопластиковые стержни не проводят электрический ток, это свойство увеличивает срок службы армирующего каркаса. Это не значит, что ее можно использовать как элемент заземления, однако сталь под воздействием электричества окисляется значительно быстрее.

Малый вес. Небольшая масса изделий снижает нагрузку на фундамент, несущие элементы, упрощает транспортировку и погрузочно-разгрузочные работы.

Низкий коэффициент теплового расширения. Показатели для композита и бетона примерно равны, поэтому при колебаниях температур в бетоне теоретически не образовываются трещины и другие дефекты из-за расширения армирования.

Минусы:

Низкая устойчивость к нагреву. При температуре свыше +600 С стеклопластик теряет характеристики, предусмотренные ГОСТ (прочность, устойчивость к нагрузкам), поэтому использование армирования из композитов нецелесообразно, например, для некоторых производств или возведения зданий 1 класса огнестойкости;

Малая жесткость. Жесткость композитной обрешетки — 55000 МПа, это в четыре раза меньший показатель, чем у стального аналога. Чем больше жесткость каркаса, тем более надежной будет железобетонная конструкция;

Высокий коэффициент относительного удлинения при нагрузке на разрыв — 2.0-2.2%. Это значит, что при нагрузке на поперечную ж/б балку длиной 3 м она деформируется с образованием трещин с расширением до 60 мм;

Невозможность сварки и искривления на строительной площадке. Готовая армирующая сетка соединяется пластиковыми хомутами, если нужны сварочные работы — используют пластиковые прутки со стальными сердечниками или закладными деталями. Изгиб стержней целесообразнее производить на производстве, чтобы избежать разрушения армирования.

Наиболее целесообразными представляются цели применения стекловолоконной, базальтовой сетки:

- армирование стяжек, отмосток, садовых дорожек;

- формирование гибких связей при облицовочной кладке;

- строительство щитовых, каркасных, других малонагруженных конструкций;

- изготовление опор ЛЭП;

- установка ограждений;

- прокладка инженерных коммуникаций, канализаций;

- обустройство береговых сооружений и т.п.

Преимущества и недостатки стальной арматуры

Металлические прутки изготавливают горячекатанным способом из низколегированных сталей марок Ст3кп, 35ГС, 25Г2С, 32Г2Рпс в соответствии с ГОСТ 5781-82. Диаметр стержней — 6-80 мм, длина — 6-12 м, поверхность — гладкая или рифленая, с продольными и поперечными ребрами. Поперечный серповидный профиль предназначен для лучшего сцепления армирования с бетоном.

В сравнении со стеклопластиковыми, базальтовыми и другими неметаллическими способами армирования ж/б конструкций стальной вариант предпочтительнее по нескольким пунктам:

Высокая жесткость — 200000 МПа, которая делает каркас гораздо более жестким, чем бетон.

Низкий коэффициент относительного удлинения — 0,25%. При предельных нагрузках на ненапряженные элементы сооружения, например, поперечные балки, трехметровое железобетонное изделие изогнется с расширением трещин до 7,5 мм, что является некритичным показателем.

Достаточно высокий предел прочности на растяжение — 500 МПа, соответствующий действующим СНиП.

Огнестойкость, пригодность для строительства объектов, зданий, сооружений вплоть до 1 класса огнестойкости.

Возможность сварки, вязки сеток металлической проволокой.

Недостатки стального армирования напрямую связаны с физико-механическими, химическими свойствами углеродистых и низколегированных сплавов:

Большой вес, оказывающий дополнительную нагрузку на несущие элементы сооружений, затрудняющий транспортировку, погрузку/разгрузку.

Высокая теплопроводность, склонность к промерзанию при низких температурах.

Подверженность коррозии из-за воздействия влаги, агрессивных веществ.

Электропроводность, которая ускоряет взаимодействие металла с кислородом.

Высокая цена, связанная со стоимостью сырья, трудоемкостью обработки и производства.

Какая арматура лучше?

Вопреки утверждениям маркетологов, композитная арматура не стала и в ближайшее время не станет полной заменой армирующих каркасов из стали

По крайней мере в строительстве капитальных сооружений: мостов, многоэтажных зданий и т.п. Причина — малая прочность на изгиб и сжатие прутков, низкий показатель модуля упругости, т.е. все недостатки, свойственные неметаллическому армированию.

Армирование из стали будет по-прежнему применяться при изготовлении несущих железобетонных элементов, воспринимающих высокие статические и скользящие нагрузки (балок, перекрытий, ригелей).

Недорогая композитная арматура подходит для малоэтажного каркасного строительства из-за высокой прочности и жесткости, достаточной для восприятия невысоких нагрузок. Композиты востребованы при возведении инфраструктуры, работающей в условиях повышенной влажности — береговые сооружения, канализация и мелиорация, сельское хозяйство.

Сравнение композитного профиля

Сравнение композитного профиля с другими материалами

Традиционные материалы, такие как сталь, алюминий и дерево, являются основными конструкционными материалами применяемыми в строительстве. В качестве альтернативного материала предлагаем использование нового конструкционного материала — профиль, усиленный стекловолокном или композитный профиль.

Сравнение конструкций из металла с композитными

| Фактор | Конструкции из металла | Конструкции из стеклопластика |

|---|---|---|

| Безопасность | Падения в результате поскальзывания являются основной причиной травматизма на производстве | Противоскользящие поверхности пластикового настила значительно снижают возможность возникновения несчастного случая |

| Монтаж конструкции | Для установки металлических конструкций необходимо мощное грузоподъемное оборудование, дополнительные затраты рабочей силы на резку, сварку, окраску и обработку кромок конструкций | Композитные конструкции не требуют мощного грузоподъемного оборудования. Для их установки необходимо минимальное количество трудозатрат. Конструкции из стеклопластика не требуют окраски и обработки кромок. |

| Обслуживание конструкции | В агрессивных средах металлические конструкции требуют интенсивного обслуживания и часто разрушаются после нескольких лет эксплуатации | Конструкции из стеклопластика имеют большой срок эксплуатации и требуют минимального обслуживания. |

Таблица сравнения характеристик использования различных материалов

| Характеристика | Композитный профиль | Низкоуглеродистая сталь | Нержавеющая сталь | Алюминий | Дерево |

|---|---|---|---|---|---|

| Коррозия | Выдерживают широкий спектр химических веществ и не зависит от влажности или погружения в воду | Окисление и коррозия. требуется окраска или гальваническое покрытие | Некоторые типы нержавеющих сталей склонны к образованию межкристаллитной коррозии | Может вызвать гальваническую коррозию | Биологическое и атмосферное воздействие, разрушение |

| Прочность | Имеет большую прочность на изгиб, чем древесина и зачастую сильнее, чем сталь и алюминий в продольном направлении | Гомогенный материал | Гомогенный материал | Гомогенный материал | Предел прочности при разрыве |

| Вес | Вес на 75 % меньше, чем вес стали и на 30 % меньше веса алюминия | Может потребоваться подъемное оборудование для передвижения и установки. 1/2 дюймов толстая пластина | Может потребоваться подъемное оборудование для передвижения и установки. 1/2 дюймов толстая пластина | Легкий вес. 1/3 веса меди или стали. | Удельный вес 0,48 |

| Электро-проводимость | Не проводник. Высокий диэлектрический потенциал | Проводит ток. Предполагается заземление | Проводит ток. Предполагается заземление | Проводит ток. Предполагается заземление | Может быть проводящим при намокании |

| Термические свойства | Хороший изолятор с низкой термической проводимостью | Проводит тепло | Проводит тепло | Проводит тепло | Низкая теплопроводность |

| Ударопрочность | Не будет постоянно деформироваться под воздействием | Может постоянно деформироваться под воздействием | Может постоянно деформироваться под воздействием | Легко деформируется под воздействием | Постоянно деформируется или ломается под воздействием |

| Воздействие на окружающую среду | Не влияет | Не влияет | Не влияет | Не влияет | Способствует истощению лесных ресурсов |

| Цвет | Более низкие затраты на монтаж, меньше обслуживания и длительный срок службы продукта | Низкие начальные материальные расходы | Высокие начальные материальные расходы. Затраты на монтаж и обслуживание сопоставимы с затратами из низкоуглеродистой стали | Стоимость частично сравнима со стеклопластиком | Первоначальная стоимость ниже, однако требует больше затрат на монтаж и последующую замену |

| Электромагнитная или радиочастотная проницаемость (EMI/RFI) | Проницаемо относительно радио волн и EMI/RFI передач | Может быть проницаемо для EMI/RFI передач | Может быть проницаемо для EMI/RFI передач | Сильное экранирование EMI/RFI передачи | Проницаемо относительно радио волн и EMI/RFI передач |

| Изготовление конструкций | Может быть изготовлена с использованием простых строительных инструментов. Легкий вес позволяет легко транспортировать и устанавливать | Часто требует сварки и резки. Тяжелый материал требует специального оборудования для возведения и установки | Обладает плохой и трудной свариваемостью. Тяжелый материал требует специального оборудования для возведения и установки | Хорошая обработка (сварка, пайка или механическое соединение) | Может быть изготовлена с использованием простых строительных инструментов |

Низкоуглеродистая сталь

Композитный профиль устойчив к коррозии, так что в отличие стали, он не ржавеет, когда он подвергается воздействию суровых погодных и химических веществ. Стеклопластик не проводит электрический ток. Это ударопрочный материал, крепче многих типов стали в продольном сечении и весит на 75% меньше.

Нержавеющая сталь

Композитный профиль также как и нержавеющая сталь устойчив к коррозии, однако нержавеющая сталь обладает плохой и трудной свариваемостью. Это тяжелый материал требует специального оборудования для возведения и установки. Затраты на монтаж и обслуживание сопоставимы с конструкциями из низкоуглеродистой стали.

Дерево

Композитный профиль обладает значительными преимуществами по сравнению с древесиной. В отличие от дерева, профиль из стекловолокна не деформируется, не гниёт и не распадается от воздействия влаги. Устойчив к воздействию насекомых, плесени и грибка. Не нуждается в обработке специальными покрытиями.

Алюминий

Композитный профиль обладает cсущественными преимуществами по сравнению с алюминиевым профилем. Композитный профиль не корродирует и не проводит электрический ток. Сварка и покраска алюминия трудоёмкий и дорогостоящий процесс. В отличие алюминия, стеклопластик обладает низкой теплопроводностью.

Сравнение физических характеристик композитного профиля с другими материалами

| Характеристика | Композитный профиль | Сталь | Алюминий | Дерево | ПВХ |

|---|---|---|---|---|---|

| Плотность, кг/м³ | 1,8 … 1,9 | 7,7 … 7,9 | 2,7 | 0,35 … 0,5 | 1,3 … 1,43 |

| Модуль упругости, ГПа | 20 … 55 | 210 | 70 | 10 … 50 | 210 |

| Предел прочности при растяжении, МПа | 221 … 1700 | 240 … 450 | 360 | 130 | 4 … 7 |

| Коэффициент линейного термического расширения, 10 -6 /K | 0,5 … 8 | 11,9 … 15 | 19,6 … 26,9 | 2,7 … 5 | 50 |

| Теплопроводность, Вт/К*м | 0,58 | 17,5 … 58 | 201,3 … 221 | 0,1 … 0,23 | 0,13 … 1,63 |

Стойкость стеклопластиковых материалов к агрессивным средам

| Наименование | Концентрация, % | Температура эксплуатации, C° |

|---|---|---|

| Соляная кислота | Без ограничения концентрации | 40…110 в зависимости от концентрации |

| Серная кислота | до 75 | 40…105 в зависимости от концентрации |

| Азотная кислота | до 35 | 25…65 в зависимости от концентрации |

| Уксусная кислота | до 60 | до 80 |

| Фосфорная кислота | Без ограничения концентрации | до 100 |

| Гипохлорит натрия | до 18% активного хлора | до 80 |

| Едкий натр | Без ограничения концентрации | до 80 |

| Едкое кали(Едкий калий) | до 45 | до 65 |

| Хлорное железо | Без ограничения концентрации | до 100 |

| Полиоксихлорид алюминия | Без ограничения концентрации | до 100 |

© 2006-2022 Группа компаний «Армпласт» Стеклопластиковая композитная арматура.

*Предложения, размещенные на сайте, не являются публичной офертой.

- Барнаул

- Белгород

- Благовещенск

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Краснодар

- Красноярск

- Набережные Челны

- Нижний Новгород

- Новосибирск

- Пенза

- Пермь

- Подольск

- Пятигорск

- Самара

- Санкт-Петербург

- Саратов

- Симферополь

- Сочи

- Ставрополь

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

Я (далее — Субъект персональных данных) прочитал Политику конфиденциальности и даю свое согласие ООО «Армпласт», с местом нахождения: г. Нижний Новгород, 603001, Нижне-Волжская Набережная, 17/2, 3 этаж (далее — Компания), на сбор, запись, систематизацию, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, обезличивание, блокирование, удаление и уничтожение, в том числе автоматизированные, своих персональных данных в специализированной электронной базе данных о моих контактных данных, которые могут быть использованы Компанией при информировании меня о продуктах и услугах, предложения мне продуктов и услуг Компании, и в целях участия в опросах/анкетировании, проводимых Компанией для изучения и исследования мнения клиентов о качестве обслуживания и услугах Компании, при условии гарантии неразглашения данной информации третьим лицам.

Данное согласие действует с момента заполнения формы в течение срока предоставления Компанией услуг и пяти лет после прекращения указанных услуг. По истечении указанного срока действие данных считается продленным на каждые следующие пять лет при отсутствии у Компании сведений о его отзыве Субъектом персональных данных.

Сравнение композитной стеклопластиковой арматуры и металлической

Сейчас всё больше и больше композитные материалы, а именно стеклопластиковая арматура и гибкие связи завоёвывают в России и странах СНГ свою долю на рынке строительных материалов, при этом нужно отметить, что довольно таки большую долю. Давайте разберёмся, в чём причины такого резкого сдвига спроса в сторону композитов.

Причины этого кроятся в технических преимуществах стеклопластиковой арматуры, более низкой цены на композитную арматуру и в удобствах недорогой логистики и использования: легкости в монтаже и отсутствии отходности.

Композитная стеклопластиковая арматура не подвержена коррозии, а так же воздействию агрессивной среды: периодическому помещению материалов в воду, в том числе морскую солёную и воздействию ряда химических реагентов.

Прочность на растяжение у стеклопластиковой арматуры в 2,5 раза выше, чем у арматуры металлической, что является хорошим противовесом высокой прочности на сжатие у бетона. Это позволяет в мостовых и несущих конструкциях повысить несущую способность либо снизить размер самой конкретной несущей конструкции. Композитная арматура хороша также в условиях, когда почва имеет недостаточные несущие свойства, допустим в зонах сейсмической активности.

Стеклопластиковая арматура – непроводящий материал, что даёт преимущество в её применении в зонах с повышенной электромагнитной активностью, к примеру в медицинских центрах с МРТ, плавильных заводах цветных металлов, радио и телефонных вышек, аэропортов, специализированных военных объектов и т.д.

Благодаря низкой теплопроводности материала, использование стеклопластиковой арматуры хорошо при возведении террас, беседок, теплиц и для осуществления климат-контроля в помещениях. Гибкие связи из стеклопластиковой арматуры не образуют мостиков холода и поэтому идеальны в монтажных облицовочных работах и при монтаже утеплителя или гидроизоляции.

Долговечность конструкций с применением композитной арматуры является также огромным преимуществом в сравнении с конструкциями возведёнными с помощью металлической арматуры.

Стеклопластиковая арматура, цена которой ниже своего металлического аналога почти в 2 раза, при равной замене позволяет сэкономить до 60% стоимости кроме как в цене, так и затратах на логистику, резку и монтаж. Стеклопластиковая арматура продаётся в метрах бухатми и прутами любой длины, чтобы максимально исключить отходность у потребителя. Погонный вес арматуры 10 мм выполненной из стеклопластика длинной в 1 метр всего лишь 0,08 кг, в то время как металлической 0,62, композитная арматура содержит в тонне метров примерно в 7 раз больше, чем металлическая.

Купить стеклопластиковую арматуру в крупных городах, таких как Москва, Санкт-Петербург, Нижний Новгород можно как оптом, так и в розницу, поэтому никаких преград для использования стеклопластиковой арматуры как в частном строительстве, так и в застройках, так и в дорожном строительстве не существует. Ответить на вопрос "какая композитная арматура лучше? стеклопластиковая, базальтопластиковая или стеклобазальтовая" помогут наши специалисты отдела продаж.

Металл vs композит: главное — не материалы, а новые технологические решения

Работа с наночастицами открывает бесконечные возможности управления свойствами материалов. Используя наночастицы как добавки, можно улучшить качество топлива, защитных и упрочняющих пленок, металлических и полимерных изделий, лекарственных препаратов, красок, текстиля, бумаги и т. д. Несмотря на относительно недавнее начало работ в этой области, уже сегодня можно говорить о том, что нанотехнологии не только повышают эффективность использования существующих материалов, но и создают новые продукты, способные видоизменить целые отрасли

Смогут ли нанотехнологии совершить революцию, сделать промышленные и потребительские товары более долговечными, качественными и компактными, и вместе с тем более дешевыми? Ответы на эти вопросы пытались найти участники панельной дискуссии «Способны ли нанотехнологии совершить революцию в материалах?» на прошедшем форуме «Открытые инновации».

- По мнению председателя Правления ОАО «РОСНАНО» Анатолия Чубайса, в настоящее время наблюдается некий дисбаланс в вопросах энергоэффективности, что оставляет в тени проблему материалоэффективности.

На сегодня базовые материалы – это металл и сплавы, пластик, цемент, бетон. Именно поэтому фундаментальные свойства базовых материалов не менее важны, чем энергоэфективность.

«Фундаментальное увеличение эффективности базовых материалов способно радикально повысить вообще эффективность техносферы. Пример — автомобиль: он перевозит пять человек по 100 кг при собственной массе 2000 кг. То есть КПД — 25 %. Но если снизить вес автомобиля в два раза, произойдет рост КПД, сокращение объемов используемых материалов, уменьшение энергозатрат для обработки материала, сокращение транспортных затрат на перевозки, снижение объемов использования железной руды и кокса, руд цветных металлов. Увеличение фундаментальных прочностных свойств базовых материалов по масштабу своего влияния на техносферу сопоставимо с информационно-коммуникационными технологиями, проблемами энергоэффективности», — отметил Анатолий Чубайс.

- Леонид Меламед, генеральный директор ХК «Композит», отметивший, что металл как конструкционный материал с первого места переместится на второе, отдав главенствующую роль композиционным материалам. В частности, на смену в первую очередь придут стеклокомпозиты, которые производятся в значительных количествах — 6–7 млн тонн изделий из стеклопластика сегодня присутствует на мировом рынке.

Следующий материал — это углеродное волокно или карбон. Возник большой интерес к базальтопластикам — этого сырья еще больше, чем материалов для производства стеклокомпозитов, да и сами технологии проще.

Базовые плюсы композитов: они, несмотря на более высокую стоимость как самих материалов, так и конечных продуктов, обладают целым рядом базовых качеств. Во-первых, принципиально более высокая достижимая прочность.

- Во-вторых, сами материалы могут быть «умными»: технологии производства изделий из этого сырья приводят к тому, что продукт может обладать разными качествами, программируемыми заранее на плоскости или в объеме, что тяжело сделать с металлами. Третье преимущество — это практически нулевая коррозия. Еще одним преимуществом композитных материалов является то, что в один проход можно изготовить гораздо более сложные формы. Технологии позволяют делать узел, который в металле бы состоял из 80 механических соединений!

В то же время базовые преимущества металлов — это низкая стоимость, отработанные технологии, а также крупносерийные технологии по производству изделий. С усовершенствованием технологий основной минус композитов — высокая стоимость — будет постепенно снижаться. Пример массовой обработки и применения композитных материалов продемонстрировала компания BMW, ведущий автопроизводитель. Итогом 15-летней работы в условиях высокой секретности стала технология массового изготовления деталей из карбона, где счет времени изготовления измеряется десятками секунд, а не часами, как это было в аэрокосмической промышленности.

«Многие задаются вопросом — почему BMW решила выпустить карбоновый автомобиль, который, кстати, увидит свет уже в 2013 г., — говорит Леонид Меламед. — Делать акцент на том, что карбон более легкий и прочный материал, экономит топливо — бессмысленно, так как автомобиль получается на 50 % дороже, чем из металла. Мы даже выстроили кривую, чтобы понять, какая должна быть цена на нефть, чтобы оправдать применение карбона. Выяснилось, что баррель должен стоить более 300 долларов. Так что же знают в BMW, чего не знаем мы? И когда все же удалось «расколоть» этот кейс, выяснилось, что применение карбона позволило компании в четыре раза сократить общее количество деталей. В итоге это позволило иметь экономику, которая, несмотря на 20-кратную разницу в стоимости карбона, делает ставку на него».

Поэтому мы ожидаем, что эта добавочная цепочка стоимости композиционных материалов, которая вызвана отсутствием массовых технологий, будет интенсивно и кардинально сокращаться и приведет к тому, что композиционные материалы будут втягиваться во все более широкие отрасли промышленности. Значит, чем больше они втянутся, тем больше будет масштаб производства и, соответственно, падение цен. По прогнозам специалистов есть большой запас по снижению стоимости всех видов композиционных материалов: стоимость стеклопластика уже минимальна, но возможно ее двукратное снижение. Карбон в ближайшие 10 лет ждет троекратное падение цены. Это расширит рынок: машиностроение, судостроение, где сегодня композиционные материалы остановились на применении 60-метровых судов.

- Генеральный директор ЗАО «Байер» в России Вера Нехода-Хан также считает, что композитные материалы как материалы с новыми свойствами смогут найти ответы на современные вызовы. В качестве наглядного примера она привела ту же аэрокосмическую отрасль.

«Пять-шесть лет назад появилась мысль создать самолет, который будет летать исключительно за счет солнечной энергии. Мы спонсировали этот проект (Самолет с названием «Солнечный импульс» (Solar Impulse) был представлен публике 26 июня 2009 г., 3 декабря того же года совершил первый полет, в июле 2010 г. — первый 26-часовой полет.

Высокотехнологичные полимерные материалы были предоставлены компанией «Байер» — Bayer MaterialScience. Прим. ред.), — говорит госпожа Нехода-Хан. — В этом проекте главное не материалы, сколько поиск принципиально нового решения».

Мнение сторонников композитных материалов «разбавил» Юрий Коропачинский, председатель Совета директоров SM.holding. По его мнению человечество будет использовать самые распространенные материалы: оксид кремния (это стекло), алюминий и углерод.

«В мире производится 15 млрд тонн материалов, из которых 10 — строительная керамика (это кирпич), 2,7 млрд тонн — цемент, 1,7 млрд тонн — это сталь. Все полимеры — 0,3 млрд тонн, из них полиэтилена — 50 млн тонн, стеклопастика — 6 млн тонн. Таким образом, базовые материалы — это то, что производится в количестве более 1 млн тонн в год, — говорит Юрий Коропачинский. — По прогнозам по производству материалов минимальный прирост в следующие 15 лет составит как минимум 2 млрд тонн».

По данным Коропачинского человечество сегодня «перелoпачивает» 30 млрд тонн материалов. Именно такой объем вынимается из биосферы Земли. Из них 8 млрд тонн — углерод, который впоследствии выбрасывается в атмосферу. То есть мы берем 8 млрд тонн из недр — уголь, газ, нефть, — сжигаем и выбрасываем в атмосферу, потому что материалов из углерода производится всего 300 млн тонн. Это примерно 0,3 %.

Решить данную проблему, по мнению Юрия Коропачинского, в ближайшие десятки лет можно только одним способом — применением аддитивов. При этом он поддержал академика Алексея Хохлова, утверждающего, что мало чего появилось нового: полиэтилен был изобретен в 1937 г., тефлон — в 1938 г. Но в 1991 г. были открыты нанотрубки — их прочность в 100 раз выше стали, электропроводность — выше, чем у меди. Последнее решает проблему электропроводности при использовании композитов в авиапромышленности, указанную господином Ботти.

«Так, перкалиционный эффект при добавлении нанотрубок наступает при 0,1 массовой доле. Наши реальные работы показывают, что нужно меньше 1 %, и деталь окраситься электростатически, — говорит Юрий Коропачинский. — Поэтому углеродные наноматериалы — это углеродные нанотрубки, графен и др. — возьмут вверх над остальными материалами». Главная причина — в фантастическом комплексе свойств. В настоящее время нет ни одного материала, который обладал бы такими свойствами даже в отдельности, тем более в комплексе: высокой прочностью и электропроводностью, низким весом, термической стойкостью и др.

Второй фактор — это универсальность аддитива. Нет никакого другого материала, добавление которого в самые различные матрицы позволяло бы получать колоссальный рост свойств. Нанотрубки можно добавлять в полимеры, алюминий, цемент.

- Третья причина — инфраструктура. Человечество уже построило инфраструктуру по добыче 8 млрд тонн углерода. И ее не нужно перестраивать.

- Четвертый фактор — это каталитический процесс. Физика и природа устроены так, что для производства наночастицы нужно много энергии. Поэтому добавление наночастиц — это дорого. Но есть другой процесс: берется наночастица и на ней каталитически выращивается нанотрубка, которая в сотни тысяч раз больше исходной наночастицы. Таким образом, происходит катализ — низкоэнергетический процесс. Это значит, что можно производить миллионы тонн нанотрубок по низкой цене.

- И последнее: если использовать углерод, будет меньше эмиссии СО2, потому что любой углеводород распадается на водород и углерод: водород — топливо, СО2 — материалы. Кстати, Менделееву принадлежат слова – топить нефтью, все равно что топить ассигнациями». Как все изменится, и заменят ли нанотрубки композиты? Отвечая на этот вопрос, Коропачинский отметил, что существует три основных класса композитов. В области транспорта, где очень важен вес, созданы композиты на основе полимерных матриц. При этом не обязательно производить вытеснение волокон нанотрубками, скорее, можно использовать сложные композиты, содержащие и нанотрубки, и волокна, и связующие элементы. Что касается конструкционных материалов, здесь намечается конец железной эры, начавшейся 5000 лет назад. Сталь постепенно отойдет на задний план, ее сменит алюминий — это более распространенный материал на земле. Из алюминия будут делаться сложные композиты.

- В части строительства, которое сегодня потребляет большую часть материалов, матрицей будет стекло. Поводом для таких прогнозов служат самые распространенные материалы на земле: алюминий, кремний, углерод и кислород.

- Меламед Л.Б., генеральный директор ХК «Композит»:

Металл как конструкционный материал с первого места переместится на второе, отдав главенствующую роль композиционным материалам.

- Коропачинский Ю.И., председатель Совета директоров SM.holding:

В перспективе углеродные наноматериалы возьмут вверх над остальными материалами. Главная причина — в фантастическом комплексе свойств. В настоящее время нет ни одного материала, который обладал бы такими свойствами даже в отдельности, тем более в комплексе.

- Хохлов А.Р., проректор Московского государственного университета имени М. В. Ломоносова, академик РАН:

В середине XX века стало понятно, что начался век полимеров. Но тогда о их молекулярной структуре еще ничего не было известно. Сейчас мы знаем о всех возможных молекулярных структурах. На горизонте, откровенно говоря, не просматривается ничего, что могло бы заменить базовые материалы. Они и потому базовые, что дешевые. Композиты – это, конечно, одно из прорывных направлений современной промышленности, но они очень дорогие и должны заменять небольшие ниши, в которых базовые материалы не работают.

Учитывая это, можно предположить две тенденции.

- Первая — в полимерах гораздо большее развитие получает малотоннажная химия, когда высокотехнологичные материалы создаются для ограниченных применений, и по стоимости эта индустрия намного превышает стоимость полиэтилена.

- Вторая — произошло возрождение интереса к металлам после получения возможности контролировать наноструктуры. Руслан Валиев — наиболее цитируемый в настоящее время ученый, работающий в России в этой области — предложил новую технологию получения наноструктурированных металлов и сплавов методом интенсивной пластической деформации. Это очень важная технология.

Что касается общего развития области материалов, стоит отметить тенденцию к получению биомиметических материалов. Из всех материалов самые совершенные — это живые системы. И любая самая элементарная клетка сложнее совершенного устройства, созданного человеком. Существует соответствующее направление, когда, подсматривая строение живых систем, человек пытается реализовать эти подходы для систем, материалов. Я думаю, именно в этом направлении будет идти развитии, а не в замене базовых материалов.

- Жан Ботти, технический директор EADS:

Пока не решена одна из главных проблем применения композитных материалов, проблема из области безопасности

Первым самолетом, где были применены композитные материалы, был Airbus 380 (EADS является единственным акционером компании Airbus S.A.S.). Доля композитных материалов в нем достигала 30 %. В следующем году намечен выпуск нового самолета, в котором будет применено уже 52 % композитных материалов. Но, веря в композитные материалы, делая на них ставку, мы пока не решили одну из главных проблем, общую для всей отрасли — электропроводимость композитных материалов. Подчеркну, это проблема безопасности, и все преимущества композитов ей перечеркиваются вследствие невозможности обеспечить заземление в случае молнии. Среди решений — использование медной сетки на фюзеляже. Большой потенциал видится как раз в применении углеродных нанотрубок.

Переход на композитные материалы ограничен также с экологической точки зрения: данные материалы слабо задействованы в рециклинге в силу сложности их переработки и невозможности повторного использования. При наличии эффективных технологий обработка композитов, производственный процесс гораздо дороже по сравнению со сплавами. То есть пока нет уверенности в выгоде композитов при наличии новых сплавов.

Сравнение металлической и стеклопластиковой арматуры: определяем, какая лучше

По причине активного внедрения в строительную отрасль новых технологий многие специалисты задаются вопросом, какая арматура лучше решит задачу укрепления бетонных конструкций: металлическая или стеклопластиковая? Чтобы обоснованно сделать такой выбор, следует разобраться в преимуществах, которыми обладает арматура из стеклопластика по сравнению с металлическим аналогом. Несмотря на свое относительно недавнее появление, она уже приобрела огромную популярность на рынке строительных материалов.

Стеклопластик или металл?

Особенности стеклопластика

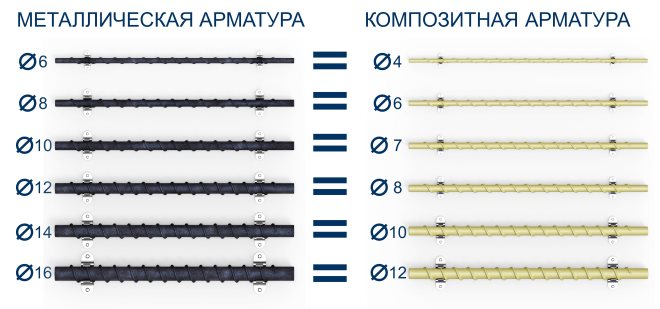

Арматура, изготовленная из стеклопластика, — это пруток, диаметр которого может находиться в интервале 4–18 мм, а длина составлять до 12 метров. Производится он из сверхпрочного пластика. На поверхность такого прутка в процессе его изготовления наносятся спиралевидные ребра, благодаря которым обеспечивается его надежное сцепление с бетонными конструкциями.

Пластиковая арматура, если сравнивать ее с металлическими изделиями аналогичного назначения, благодаря своим прочностным характеристикам и коррозионной устойчивости позволяет создавать более надежные и долговечные каркасные сооружения, что и объясняет популярность, которую активно приобретает данный материал.

Сравнение характеристик металлической и композитной арматуры

Немаловажным является и то, что арматура, изготовленная из стеклопластика, в отличие от металлических изделий, требует особых условий производства, использования качественного сырья и специального оборудования, поэтому ее изготовление в кустарных условиях исключено. Именно поэтому, приобретая на современном строительном рынке арматуру, изготовленную из стеклопластика, вы можете быть уверены в том, что это материал, изготовленный в полном соответствии с требованиями соответствующего нормативного документа.

Уникальные характеристики, которыми отличается арматура, сделанная из стеклопластика, объясняются свойствами ее структуры, включающей в себя:

- внутренний стержень, обеспечивающий прочность арматуры; такой стержень изготовлен из параллельных стеклопластиковых волокон, надежно соединенных полимерной смолой;

- внешний слой, который представляет собой волокнистое тело, накрученное по спирали вокруг внутреннего стержня; этот слой стекловолокна может быть нанесен по технологии песчаного напыления или двунаправленной навивки.

Стеклопластиковая арматура лучше, чем стальная, работает на сжатие на 30%, а на растяжение на 20%

Стеклопластиковая арматура, в зависимости от предпочтений производителя, может быть изготовлена по различным методикам. Так, на современном рынке есть возможность встретить изделия, внутренний стержень которых выполнен в виде косички из стеклопластикового волокна.

Достоинства и недостатки арматуры из стеклопластика

Арматурные каркасы, выполненные не из традиционных металлических, а из стеклопластиковых элементов, отличаются следующими преимуществами.

- В отличие от металлических, имеют легкий вес сооружений, которые не создают значительной нагрузки на фундамент строения, что позволяет продлить срок его эксплуатации.

- Стеклопластиковые элементы арматурных каркасов, в отличие от своих металлических аналогов, лучше переносят нагрузки на разрыв, что дает возможность использовать их при укреплении наиболее ответственных бетонных конструкций. Стеклопластиковые арматурные каркасы характеризует оптимальное соотношение их легкого веса и высокой прочности, что позволяет отнести их к отдельной группе строительных материалов, набирающих с каждым годом все большую популярность.

- В отличие от металлической арматуры, которая подвержена окислительным процессам и с течением времени уменьшает прочность фундаментных конструкций, каркасы из стеклопластиковых элементов не поддаются влиянию таких негативных факторов внешней среды.

- Части арматурных систем, изготовленные из стеклопластика, являются диэлектриком и не проводят электрический ток, что также сказывается на их долговечности. Используемые в качестве элементов заземления металлические арматурные конструкции под воздействием электрического тока окисляются значительно быстрее, чего нельзя сказать о прутках из композитных материалов. Естественно, арматуру из стеклопластика нельзя использовать в качестве заземляющего элемента, но это только самым положительным образом сказывается на ее долговечности.

- Износоустойчивость стеклопластиковой арматурной конструкции, как и стальной, также находится на достаточно высоком уровне.

- Коэффициент теплового расширения арматурного каркаса, изготовленного из стеклопластиковых элементов, имеет очень близкое значение с аналогичным параметром бетонных конструкций, что значительно снижает риск образования в них трещин при использовании подобного материала.

Соотношение диаметров стержней при устройстве армирующего каркаса фундамента

Если судить по отзывам, то можно выделить следующие недостатки стеклопластиковой арматуры.

- В сравнении с изделиями из металла арматура из стеклопластика обладает значительно большим модулем упругости, превышающем аналогичный параметр стальных изделий приблизительно в 4 раза. Означает этот факт то, что стеклопластиковые элементы по сравнению с металлическими будут значительно лучше прогибаться под воздействием механических нагрузок. При использовании данных элементов для армирования дорожного полотна и фундамента такая их характеристика является некритичной, но для укрепления плит перекрытия лучше использовать металлические конструкции или производить дополнительные расчеты.

- Армирующие элементы, изготовленные из стеклопластика, обладают свойством сильно размягчаться и терять свою упругость при нагревании до температуры 600 градусов. Поэтому при использовании стеклопластиковых деталей лучше позаботиться о надежной теплоизоляции каркаса, произведенного из композитных материалов.

- Выполненные из стеклопластика арматурные прутки нельзя сваривать, в отличие от металлических, поэтому если необходимость в такой операции имеется, лучше воспользоваться изделиями, во внутреннюю часть которых еще на стадии их производства вмонтирована стальная трубка.

- Арматуру, изготовленную из композитных материалов, лучше не сгибать на строительной площадке: это может вызвать ее повреждение. Такую операцию, ориентируясь на чертежи арматурного каркаса, лучше выполнить на производственной площадке.

- Сложность и непривычная для современных строителей технология монтажа — еще один недостаток армирующих элементов, изготавливаемых из стеклопластика. Между тем такой недостаток нельзя считать слишком значительным, если учитывать, какой надежностью и долговечностью отличаются стеклопластиковые конструкции.

Крепление стеклопластиковой арматуры с помощью хомутов и фиксаторов

Применение арматуры из стеклопластиковых материалов

Уникальные характеристики, которыми отличается арматура, изготовленная из стеклопластиковых материалов, позволяет применять ее в самых различных сферах. Так, данный материал успешно используется в следующих областях:

- укрепление фундаментных систем, в особенности тех, которые относятся к ленточному типу;

- армирование бетонных конструкций, которые играют роль опорных элементов, в частности, опор ЛЭП;

- укрепление бетонных элементов различных ограждений, мостовых систем, дорожного полотна;

- армирование элементов железнодорожных путей, тротуарной плитки;

- укрепление бетонных конструкций, подверженных высокой коррозионной и динамической нагрузке: причалов, доковых сооружений и др.;

- укрепление береговых сооружений;

- монтаж канализационных и мелиоративных сооружений;

- использование в качестве стержней и сеточных систем в сельском хозяйстве и различных отраслях промышленности;

- монтаж сейсмостойких поясов в бетонных конструкциях различного назначения.

Пример использования композитной арматуры при возведении стен по технологии несъемной опалубки

Арматурные элементы, изготовленные из стеклопластика, — это инновационный материал, использование которого позволяет избежать трещин и разрушений в бетонных конструкциях. Преимуществом его применения является и то, что он способен сохранять свои характеристики на протяжении длительного периода времени, чего нельзя сказать о его металлическом аналоге. Между тем выбирая, какие армирующие элементы лучше использовать, следует иметь в виду, что изделия из композитных материалов, достаточно недавно появившиеся на строительном рынке, еще не прошли длительной проверки на практике.

Какую арматуру выбрать: стеклопластиковую или металлическую, каждый пользователь решает сам, но в пользу изделий из стеклопластика и других композитных материалов говорят их механические характеристики, надежность и долговечность.

Читайте также: