Соединение стеклопластика с металлом

Где-то в кают-компании КиЯ читал про защиту металла стеклопластиком. К сожалению не могу теперь найти.

Собственно вопрос - кто что знает о том, как живут и выдерживают нагрузки стыки стали и приформованного к стеклопластика, который не несёт на себе силовой нагрузки?

Новичок

цимла

Старожил форума

Сталкивался с оклеенными яхтенными килями.небольшой удар-проблемы под пластиком.На мой взгляд-хлопотно,но эфект не соответствует затратам.Каждый год приходилось зачищать поврежденные куски,так как под ними активно ржавело.

alehandr

Активный участник

Все дело в том, что конкретно Вы хотите "Приформовать"? Окливать металлический корпус стеклотканью, я думаю, не имеет смысла. Очень хлопотно, дорого, и мало эффективно. Но, возможно, в каких то случаях это имеет смысл (У Боингов крылья к фюзеляжу приклеены эпоксидной смолой).

Cупер модератор

Где-то в кают-компании КиЯ читал про защиту металла стеклопластиком. К сожалению не могу теперь найти.

избранное: (автор - В. М. Алексеев из Kassi(Питер))

Толстый слой шпаклёвки, тем более на "эпоксидке" всё же даёт усадку, усадка - внутренние напряжения, далее отслаивание, далее доступ воды к телу.

Нормально шпаклюют нетолстыми слоями, прошкуривая каждый затвердевший слой, или дожидаясь отверждения до "отлипа", а затем - новый слой.

Написано, в смысле напечатано, что смолы дают усадку, хоть и малую, так и учитывайте это. На речных буях заливали "эпоксидкой" электронные схемы - автоматы включений огней, так ведь лопалась смола с проводами вместе.

А вот полиэфирка с полиуретаном стоит. Этот клей раньше называли "Спрут", о нём писал, в смысле печатал, журнал когда-то заметочку того же Алексеева.

Стекловолокна существенно увеличивают прочность шпаклёвки, так это уже не шпаклёвка, а наформовка или "ламинат" - по-новому.

На Ленинградском шоссе в Киеве стоит и-т Высокомолекулярных соединений, там доктор хим. наук Веселовский и зав. лаб. Куксин ведают этими делами.

Шикарная, скажу, вещь. Им всем спасибо от Ленинградца - судоремонтника В. М. Алексеева, тоже бывшего завлаба базовой лаборатории синт. материалов МинРечФлота.

Проклеили много-много пароходв родного СЗРП по заказу Главфлота ещё МРФ РСФСР.

Буржуи пусть локти кусают. Шведы, как увидели работу, так и приглашали приехать, но не всегда это возможно. Клеим до - 25, в мороз, по замазслянным поверхностям, по ржавчине, влажные поверхности. Правда воняет - жуть, слёзы, сопли, мыться сразу после работы необходимо - волосы на голове тоже впитывают вонь. Одежду обычно выбрасываем после окончания работы над заказом. Но клей с регулируемой жёсткостью.

Клеим автомобили тоже, где варить уже невозможно.

Ходят такие авто по питерским дорогам (!) по 5 лет уже. KASSI

объект 915

Собственно, вопрос про, так сказать, ламинирование, возник вот почему. Борта при нормальной толщине сильно побиты. В некоторых местах вмятины уж совсем не приличны. На сером корпусе крашеном пээфкой лет десять назад, всё это не очень было заметно. Но, когда в прошлом году покрасил надводную часть, то вид был жалкий. :ak: Поэтому есть жгучее желание хоть самые сильные вмятины как-то убрать с глаз.

На своем бывшем зашпаклевал автошпаклевкой с наполнителем(стеклоткань).Была полиэфирка с красным отвердителем,заводской фасовки.Наверное Боди.Вмятина глубокая,может см,пятно получилось 30на20.За 4 года никаких проблем! Да,надводная часть.Так что думаю,получится хорошо.А если и материал получше.

Собственно, о надводной части и разговор. Подводную зачем трогать? Её не видно, и металл толстый. На метр от киля к бортам новые листы шестёрки. Дальше почти целая четвёрка.

Если по эпоксидному грунту несколько слоев эпоксидки со стеклотакнью и сверху всё краской? Должно же держать.

Не совсем понятна проблема и способ её устранения. Но мне кажется, что Lakirovka, может дать квалифицированный совет!

. На сером корпусе крашеном пээфкой лет десять назад, всё это не очень было заметно. Но, когда в прошлом году покрасил надводную часть, то вид был жалкий. :ak: Поэтому есть жгучее желание хоть самые сильные вмятины как-то убрать с глаз.

Если крашено ПФ, то однозначно нельзя клеить полиэфирной смолой, только эпоксидной! или сдирирать до железа и далее как уже говорилось здесь на форуме. Но все равно надо 100 раз подумать прежде чем клеить железный корпус стеклотканью. ( простите не железный ,а стальной. это просто сленг:bs

Если крашено ПФ, то однозначно нельзя клеить полиэфирной смолой, только эпоксидной! или сдирирать до железа и далее как уже говорилось здесь на форуме. Но все равно надо 100 раз подумать прежде чем клеить железный корпус стеклотканью. ( простите не железный ,а стальной. это просто сленг:bs

Разговор про надводный борт, который уже очищен до металла и закрашен эпоксидным грунтом. Про ПФ шел разговор исключительно в прошедшем времени "когда был окрашен пээфкой. ".

Помнится, в далёкие 80 е, треснул задний мост на жучке. С запчасями тогда было очень плохо, так я заклеивал трещину полиэфирной смолой и стеклотканью. на улице было - 30, в гараже -5, всё вышло очень хорошо, и держалось потом несколько лет (потом продал машину и дальнейшая судьба неизвестна), НО там маленькая поверхность и качественно подготовить поверхность небыло проблем, а большие площади в кустарных условиях качественно сделать очень большая проблема. Но это моё личное мнение, основанное на своём опыте.

Клей,по эп грунту с зачисткой,шпатлевкой снаполнителем стеклотканью. Уверен,все будет стоять годами.Кама у нас,которая Шкот была,так там слой см 1,5-2 местами,и площадь покрытия метры тоже стояла нормально на надводном.Начиная с границы ватерлинии отлетала.Так,собственно,и узнали,что вся намазана.Причем ,никакого наполнителя в виде сткл там не видно.

Как вариант.Не мне вам говорить о важности равенства или хотя бы подобия коэффициентов линейного расширения металла и ЛКМ. Полиэфирная ДОСТУПНАЯ БЮДЖЕТНАЯ шпаклевка, нанесенная толщиной свыше 5мм на стальной корпус, после года эксплуатации при нашей разнице температур висит на честном слове годами, радуя владельца.А может и нет.Мы поступаем следующим образом: если вмятина по площади более 1м кв, ее глубина свыше 15 мм, навариваем точками дистанционно стальную сетку 4 х 4. Пескоструим, продуваем, слой ВЛ. Шпаклевка ЭП 0010. Если течет на вертикалях, аэросил 150- 300. Сверху полиэфир.шпаклевка не более 3-5 мм. Если толщина менее 15 мм, опять же по пескоструйной поверхности, обработанной ВЛ, стеклохолст на ЭП смоле по полной программе.Все тонкости защиты стали стеклопластиком лет тридцать назад были опробованы для такой канувшей в лету организации как Сельхозхимя. С уважением.

валенок

[. ЭП смоле по полной программе.Все тонкости защиты стали стеклопластиком лет тридцать назад были опробованы для такой канувшей в лету организации как Сельхозхимя.]. да кажись поболее тридцати лет назад-это проходили. и "современная" эпоксидка(как давно известная соотв. отечественная) имеющая хорошую адгезию к легким сплавам известна с тех времен. правда наименования этих товаров теперь иностранные. но,как известно,за границей все попугаи говорят в основном по-аглицки-наши менеджеры теперь повторяют тоже.

kapitan

У меня негативный опыт оклейки стали эпоксидкой.

Накладывал слои эпоксидной шпаклевки до 4. 5мм. на пороги автомобиля.

Естественно, все работы были произведены с максимальной тщательностью.

Через пару лет были обнаружены местные отслоения шпаклёвки от металла.

Самое худшее, что ржавчина развивалась внутри никак не проявляясь снаружи.

наверное, вы помните патентную формулу Зингера "ушко на кончике иглы." Вот и в процессе изоляции металла стеклопластиком каждый нюанс имеет значение. Смысл обработки пескоструем, кроме всего прочего,-получить микрорельеф с громадной активной площадью. Адгезия возрастает в разы.

Значение пленки фосфатов после обработки ВЛ известно всем владельцам "Жигулей." Иные существующие способы получить поверхность с такими свойствами не рассматриваем ввиду их малодоступности. Связующее, в данном случае ЭП смола, АРМИРУЕТСЯ стекловолокном или стальной сеткой. Популярно: разница между армированием тканью и наполнителем в виде рубленки примерно как в бетонную плиту вместо нормальной арматуры накидать гвоздей. Производство автомобильных шпаклевок-очень выгодный бизнес. Ее делают из чего угодно, как угодно и кто угодно. В качестве наполнителей применяется тальк, маршалит, алюминиевая пудра без учета фракции. Встречал даже нечто похожее на муку растительного происхождения.В нашем случае в качестве наполнителя нас интересует стеклосфера, алюминиевая и цинковая пудра в силу их доступности. С чешуек последних надо удалить парарфиновую пленку ("замасливатель"). Эмульгатор -аэросил, пластификатор-дибутилфталат, отвердитель-ПЭПА. Растворитель Р6 по минимуму.Даже имея данные лаборатории производителя, не лишне провести натурные испытания. Условия хранения, как и погодные, имеют значение.Вот только после этого можно сделать какие-то выводы. Та же история с грунтами на эпоксидной основе с цинковым наполнителем.Уже слышу возгласы насчет того, стоит ли заморачиваться, если можно все купить в "Маримане" и т.п.,- я имею ввиду БЮДЖЕТНЫЙ вариант для работы с лодками типа Ярославец. С уважением.

P.S. Как у вас продвигается ваш проект?

Соединение стеклопластика с металлом

Соединение металла и стеклопластика

Открытое проектное бюро по созданию и проектированию вездеходов на шинах низкого давления.

(Футуристические проджекты - приветсвуются)

Соединение металла и стеклопластика

Знает кто как сделать вибростойкое соединение металлических закладных в стеклопластик - например кронштейнов опор двигателя, точек крепления подвески и т.д.?

Практика выше (теоретического) познания, ибо она имеет не только достоинство всеобщности, но и непосредственность действительности (В.И.Ленин, Полн. собр. соч. 29, 195)

Первый - судостроительный. Между слоями стеклопластика заформовывается закладная перфорированная пластина с крепежом. Лучше из нержавейки, т.к. диффузией вода все равно попадет, начнется коррозия, вспучивание, расслоение.

Второй способ, если крепеж нужно сделать снаружи готового изделия. Аналогичная перфорированная пластина приклеивается на полиуретановый герметик (например, для вклейки стекол). Важно, чтобы пластина не прилегала вплотную к стеклопластику, а оставался слой герметика 1-2 мм. для компенсации разного теплового расширения.

В обоих случаях площадь перфорированных пластин желательна побольше, чтобы распределить нагрузки на площадь.

Металл для лучшей адгезии нужно пескоструить либо шкурить и грунтовать кислотным грунтом.

Но в любом случае нужно помнить, что стеклопластик текучий, и при постоянном воздействии больших нагрузок будут накапливаться деформации. Поэтому для моторов, подвесок и т.п. лучше все же подрамники, чтобы силы замкнуть в металле.

Геннадий Хаинов ,

а в первом варианте получается при температуре отличной от температуры полимеризации этого сэндвича, напряжения будут присутствовать всегда?

и зачем во втором варианте перфорация? в первом я понимаю так, чтоб связать обкладочные слои стекла между собой?

mmcl200 ,

В стеклопластиковых катерах это известная проблема - отклеивание и расшатывание со временем закладных. Тут ничего не поделаешь, слишком разнородные материалы.

В случае приклеивания деталей к стеклопластику снаружи перфорация нужна для того, чтобы герметик держал не только за счет адгезии, а, выдавившись через отверстия, работал как заклепки. Я вообще при такой приклейке стараюсь полностью замазывать герметиком деталь снаружи.

Стеклопластик перед приклейкой обезжирить мало. Надо обязательно содрать ему поверхностный слой грубой наждачкой или циклей, т.к. в поверхностном слое содержатся парафины, которые мешают приклейке.

Не знаю таких примеров. даже в Ф1 под подвеску вклеиваются типа шпангоуты в монокок, а сзади вообще все на агрегат ставится.

А с двухместной компоновкой еще и монокок не очень получается. нужна не коробка с бортами, а труба с минимальными окнами.

Если все таки решишь что то крепить на стеклопластик, можно еще набирать слои к точке крепления, постепенно в разы увеличивая толщину.

Учти еще низкую ремонтопригодность слоистого пластика, один раз треснет закладная, все, сама себя разболтает.

Кстати, из малой авиации известно, что стеклопластиковые самолеты самые тяжелые. Алюминиевые клепаные легче. И даже со стальным трубчатым каркасом - тоже легче.

Геннадий Хаинов , как на Ваш взгляд, про самолеты, дело в прочности? Предрассудках? Усталостных бяк? Температурной хрупкости? Сложности дефектоскопии? Еще варианты? Стоимости эпоксидки против полиэфирки?

А hydroptere, Banque Populaire, Vestas Sailrocket 2, все из стекла и угля ведь. Ну местами титан. Совсем чуть чуть.

И вся эта халабуда длиной более 20 метров, мчит под парусами натянутыми на мачту высотой под 30 м более 50 узлов. По нифига не зеркальной глади океана .

ЗЫ я не спорю, просто хочу понять в чем тонкое место стеклопластиков. За что их так?

Ну и видик рекордный 51 узел. Почти 100 км в час под парусом.

Стеклопластик и карбон - ну это совсем разное. И по технологиям, и по стоимости. Если есть безумные деньги - тогда, конечно, самая легкая и прочная конструкция - из карбона и кевлара. Но вроде это не наш случай?

Стеклопластик из полиэфирки и стекломата, отформованный вручную по матрице или даже болвану - это дешево и сердито. Но непрочно и тяжело. Если нужно легче и прочнее - то это стеклоткань, эпоксидка и вакуум. Но это уже другой порядок сложности и цены. И квалификация нужна.

Карбон и кевлар - это следующий уровень сложности и цены.

Геннадий Хаинов , ну самолеты, пусть даже любительские и одно-двухместные, я надеюсь не из стекломата на полиэфирке строят? Или ?

Я не вижу разницы использования стекло, угле, или арамидной ткани в технологиях. Все материалы можно использовать в ручной формовке, вакуумной, вакуумной инфузии, ртм, и даже в препрегах. ИМХО

Правда своими руками попробовал только ручную и вакуумную инфузии. Чуть-чуть.

Но только к вездеходам, особенно в рамках этого форума, это вряд ли имеет отношение.

А так, в плане общего развития - очень интересно.

Если планировать вездеход со стеклопластиковым корпусом, то, ИМХО, в первую очередь нужно избавиться именно от традиционной трансмиссии и подвески. Особенно, если корпус еще и водоизмещающий.

Неудачный пример, по моему, стеклопластиковый Викинг, Трэкол и Хунта, тяжело и бестолково. Ненагруженный стеклопластик, только для "дизайна", это не для вездехода. А нагрузить оболочку, изрезанную колесными арками и тоннелями, окнами, дверями и люками. - невыполнимая задача.

Юрич писал(а): А нагрузить оболочку, изрезанную колесными арками и тоннелями, окнами, дверями и люками. - невыполнимая задача.

Не совсем понятен такой негатив к решениям на основе стеклопластика. У меня Chevrolet Lumina APV 1992 года. Полностью стеклопластиковый кузов на оцинкованной раме. Исключительно надежная машина с исключительно крепким кузовом. Можно спокойно ходить по крыше без риска промять ее. По периметру кузова и дверей проложен дополнительный стальной каркас безопасности. Машина спокойно пережила удар УАЗа при скорости 40 км/час в боковую дверь без существенных повреждений. Самостоятельно заклеил, зачистил и покрасил лишь небольшую рваную дыру в двери. Знакомый на такой же машине вылетал с трассы на скорости более 100 км/час на пахотное поле. Заменили рычаги передней подвески, и все. За все время эксплуатации никаких проблем с кузовом, кроме мелких сколов от камней. Неоднократно ловил пни в пороги и днище. Приходилось шпаклевать и красить. При этом никаких остаточных деформаций.

Конечно, можно убить любой кузов из любого материала. Но хорошо сделанный в промышленных условиях стеклопластиковый кузов ничем не уступает любому другому.

Мое, естественно, мнение, основанное на на многолетней эксплуатации пластикового кузова достаточно крупного легкового автомобиля.

А если рассмотреть интегрированный каркас в кузове "Frame in body" т.е. сначала сделать раму из стеклопластиковых профилей круглого и/или квадратного сечения, а потом на него приклеить кузовные детали?

Кстати на моем вездеходе в стальную раму вклеен кузов из стеклопластика, всё жду когда трещины пойдут но пока косяков не видно.

Несущий пластиковый кузов это хорошо и правильно но его нужно сначала целиком продумать т.к. не получится как с железом - там отрезал, здесь переварил

По примеру mmcl200 , задумываюсь о композитных дисках

Ты случаем УАЗик не на Le Man, готовишь\

А крепить можно и на эпоксидку

Дык я понял, но к серии Ле ман, тоже готовят авто, чтобы было похоже на общие черты максимально и весило не более тонны при мощности в 400 кобыл Порш 918 весит 800 кг и мощность доходит до 600 л.с.

На мой взгляд думается что заклепки, и плюс клеящее вещество, любое из современных

а не проще сделать металлический скелет и уже его оборачивать стеклопластиком?

на стеклопластиковых бамперах крепежные кронштейны находятся между слоями пластика.

какие способы и варианты существуют скрепления для взаимного усиления стеклопластика и металла. Сильно занимает вопрос стеклопластикого кузова, но от некоторых металлических элементов отказаться вряд ли удасться.

слышал краем уха и видел краем глаза.

стеклопластик, особенно ручной формовки, вещь очень хлипкая и рыхлая. для крепления чего либо всегда нужны закладные. хотя бы для того чтобы обеспечить толщину и жесткость места крепления.

самое простое-закладные из фанеры например. фанеру желательно бакелитовую, чтоб влагу не брала. а уже в этот "бутерброд" можно влеивать втулки резьбовые, например.

вообще стоит посмотерть на опыт лодочников, у них этот материал наиболее востребован.

в свое время прочитал кучу форумов статей и прочей инфы на предмет стеклопластика. соединение элемеетов либо склейкой либо через закладные. закладные металлические между слоями, причем с доп обработкой как правило - эт если по науке и по старинке. хочешь стать гуру? или разовая работа? оцени степень ответственности, может и не еаучного хватит - с двух старон накладкие из металла я стянуть. не помазать клеем эт конечно тож хорошо перед стяжкой.

пс (не реклама от меня а барыжники чего нынче предлагают. ведь иногда правда чет работает):

Клей-герметик Soudaseal 240 FC

Из формального «досье» узнаем, что это «высококачественный однокомпонентный шовный клей-герметик с сильной адгезией». Область применения – это, в частности, сборка и герметизация металлоконструкций, в том числе и подверженных вибрациям. В качестве примеров называются автомобили, морские суда, авиакосмическая техника. Остановимся на автомобильном применении Soudaseal.

Сегодня этот новейший препарат применяют, например, на автобусных заводах для вклейки боковых стекол. Или приклеивают к автобусному кузову переднюю панель, выполненную из стеклопластика.

А ведь соединить стеклопластик с металлом вовсе не так просто, как может показаться. Во всяком случае, эксперименты с клеями некоторых фирм показали: разрушение соединения «металл-стеклопластик» происходит в результате отслоения клея от стеклопластика, а клеящий герметик остается на металле. И лишь в случае применения Soudaseal отрыв произошел по герметику: и на металле, и на стеклопластике остались приблизительно одинаковые полосы клея. Значит, адгезия Soudaseal одинакова хороша к обоим материалам.

Этот факт открывает обширные перспективы для российских заводов по сборке автобусных, троллейбусных и трамвайных кузовов: облицовку можно не приваривать, не приклепывать, а приклеивать. Этот способ технологичен, не провоцирует коррозию и дает прекрасный эстетический результат.

Кстати, в самой Бельгии есть крупный завод, выпускающий автобусные кузова и автомобильные прицепы. Он именно так и поступает: обклеивает каркас металлическими листами. И этот пример не единичен, скорее, наоборот – на Западе подобные технологии стали массовыми. Вспомните: «клееные» автобусы, попавшие в Россию после двадцатилетней эксплуатации «там», не имеют ни следов коррозии, ни трещин, в то время как сварные кузова их российских ровесников сплошь усеяны заплатами.

Что касается легковых автомобилей, клей-герметик Soudaseal прекрасно подойдет, например, для приклеивания «краба» – усилителя крышки багажника или капота. Кстати, капот – одна из самых вибронагруженных панелей, а вибрация, как известно, лютый враг сварных соединений. Поэтому замена сварки склейкой здесь очень выгодна. Кроме того, и сама вибрация будет гаситься – это также входит в арсенал бельгийских клеев-герметиков.

Или рассмотрим, например, крепление крыла на болтах. Нанесение герметика перед его монтажом обязательно, в том числе и при замене на сервисе. Цель та же – гашение вибраций и антикоррозионная защита, и прежде всего вблизи болтовых соединений.

И здесь может возникнуть вопрос: а останется ли это соединение разборным, не уподобится ли это крыло сварному «жигулевскому»? Нет, не уподобится. Слой клея-герметика после откручивания болтов можно срезать виброножом либо специальной струной – во всяком случае, эта операция потребует меньше трудозатрат, чем демонтаж крыла, крепящегося сваркой.

А теперь несколько технологических особенностей. При нанесении гибридных клеев-герметиков излишки удаляют с помощью мыльного раствора. Для ускорения полимеризации шов рекомендуется смочить водой – она играет роль катализатора реакции. Такая возможность позволяет подстраивать процесс сборки соединения под ритм конвейера или ремонтного предприятия.

Гибридные препараты выпускают девяти расцветок – этакая расширенная радуга, а кроме того, швы можно окрашивать автомобильными красками.

| стеклопластик, особенно ручной формовки, вещь очень хлипкая и рыхлая. для крепления чего либо всегда нужны закладные. хотя бы для того чтобы обеспечить толщину и жесткость места крепления. |

Фигня. Все зависит от марки смолы и самого стекломата. Ну и от вариантов выклейки. Можно такую панель выложить - ломать устанешь.

Проблема, что метал со стеклопластиком не держится. Только механический крепеж, или современные клеи-герметики. Можно еще тепловым пистолетом приклеивать, который стержнями заряжается. Только стержни подобрать нужные. Если стеклопластик крепить на болты - важна неподвижность панели. Иначе в месте крепления рано или поздно посадка прослабнет. Потому клепки предпочтительнее болтов. Но и все равно, даже садя на клепки между металлом и пластиком желательно промазывать клеем-герметиком. От сдвигов поможет. Если задача в пластик завернуть крепеж, то только закладные гайки для ответственных мест. Для простых - саморезы с редким шагом (ГВЛ-ные) не плохо держат. Но тут важна толщина пластика. Чтоб саморезу было за что зацепиться. Если в местах под саморезы делать толщину 5-7 мм, и засверлить отверстие диаметром чуть тоньше тела винта (для натяга) то закрепится намертво. Потом сразу еще и не выкрутишь.

Вообще прежде чем делать пластиковые панели - нужно хоть немного процесс освоить. Так как стеклопластик очень критичен к выклейке. Тонкий сделаешь - будет легкий, но не крепкий. Толстый - кувалдой не проломишь, но и не намного легче металла. Как правило стеклопластиковые катера ощутимее тяжелее дюралевых. Еще важен способ формования. Иногда все преимущества в весе уничтожаются необходимостью наружнюю поверхность вышпаклевать и выровнять. Шпакля очень тяжелая штука.

Фигня. Все зависит от марки смолы и самого стекломата. Ну и от вариантов выклейки. Можно такую панель выложить - ломать устанешь.

что фигня? стеклопластик? - фигня, стеклотряпки.

по хорошему "работает только на растяжение в направлении армирования-в балонах давления например".

ну и от вариантов выклейки. или может в первую очередь от вариантов? и какие они..варианты?, богатый выбор в гараже?

ломать устанешь? руками? и чего там будет окромя смолы? а потом удивляемся - а почему так тяжело?!

Х-90 — "сращивание" стеклопластика и металла

Весьма важный этап проекта — надежно приклеить стеклопластиковую деталь к металлу кузова, чтобы потом зашпаклевать и покрасить переход в "одно целое". У меня таких элементов будет ПЯТЬ. накладка крышки багажника (с нее и начал) по два элемента на задних крыльях…

Опыта в этом не было — курил инет и выслушивал советы бывалых. Особое спасибо pavtuning.

Итак… Решено было проклеить изнутри (по плоскостям прилегания) стекольным клеем (TEROSON, TEROSTAT), а по контуру — композитом CRESTABOND

1. Деталь из стеклопластика (подогнана, зашкурена от остатков парафинов и т.п.,

2. Нанес стекольный клей и композит;

3. Установил деталь и зафиксировал на багажнике через предварительно установленные шпильки;

4. Прижал по периметру струбцинками. Надолго не понадобилось! Композит 5-ти минутный — встает колом! Не успел продуть и промыть носик — застыл…, потерян навсегда…, скорбим…

5. Развел композит уже в баночке и шпателем прошелся снаружи по периметру. Излишки снял.

Не знаю, что будет в дальнейшем, но сейчас детали встали монолитом! Стекольный клей внутри — демпфирует вибрации… Крышка даже "звучит" при простукивании глухо. Мелочь, а приятно!

Зазоры почти в норме.

Дальше — приступаю к правке "болвана" крыльев и бампера. Затем — матрицы!

Метки: сращивание стеклопластика с металлом, приклеить стеклопластик к металлу

Комментарии 30

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Приветсвую! Как по истечению времени ведёт себя такое соединение?

В свое время ремонтировал сгнившее крыло на ВАЗ 2103. Металл сгнил образовав разрыв 4 см. Взял полиэфирную шпаклевку и стеклоткань. Нанес шпаклевку на край металла и продавил стеклоткань. Когда шпаклевка встала, нанес следующий слой шпаклевки на весь участок и опять продавил стеклоткань.после этого таким же образом сделал с обратной стороны. Когда продавал машину, покупатель даже не обнаружил отсутствия части крыла, на простукивание звук металла. Варить не получалось из-за ржавчины, только поднесешь горелку тут же дыра. А шпаклевка очень хорошо "прилипает" к металлу. Нужна большая прочность, используйте эпоксидные клеи. Прочность как у камня а обрабатывается как дерево.

Соединительный элемент для композита и стальной конструкции

Традиционно судостроительная отрасль сфокусирована на стали. Тем не менее наблюдается тенденция по замене стали легковесными материалами с целью увеличения грузовой нагрузки и уменьшения потребления топлива. Но здесь существуют особые требования по технологии стыка. Центр морских технологий и SLV Mecklenburg-Vorpommern разработали новое соединение композита/стали для судостроения.

Аэронавтика прокладывает путь

Легковесный дизайн подвижных структур включает в себя многочисленные преимущества: чем меньше будет масса конструкции для ускорения и перевозки, тем меньше будет потребление топлива, меньше транспортные расходы и меньший углеродный выброс. В некоторых случаях целью легковесной конструкции является улучшение эксплуатационных характеристик, таких как повышенная грузоподъёмность или больший диапазон. Кроме того, побочные эффекты снижения веса не являются незначительными. Меньший вес конструкции может привести к меньшим двигателям, что, в свою очередь, может привести к дальнейшему снижению веса. Существуют два различных подхода к снижению веса конструкции. Во-первых, применение принципов легковесного проектирования, таких как использование упрочненных кожей конструкций, и, во-вторых, замена материала, например, замена стали на композиты.

Аэронавигационная отрасль лидирует в сфере замены материалов. Когда в восьмидесятых годах Airbus разработал A320, на алюминиевые сплавы приходилось около 65% веса конструкции, тогда как новый A350 состоит только из 20% алюминиевых сплавов. Доля композитов, напротив, увеличилась с 13% до 53%. Аналогичная тенденция комбинирования различных материалов и более широкого использования армированных волокном полимеров (FRP) также наблюдается в железнодорожной и автомобильной промышленности.

Судостроение

Похоже, что одним из секторов, в котором так активно не учитывается тенденция к легкому проектированию и замене материалов, является гражданское судостроение. С другой стороны, на долю мирового судоходства приходится примерно 4,5% глобальных парниковых газов. По сути, контейнеровозы, танкеры и круизные лайнеры изготовлены из стали, а их конструкция сварена из более мелких стальных элементов.

Этот факт довольно удивителен, так как индустрия строительства лодок и яхт была пионером в применении композитных деталей в промышленно развитом секторе производства. Например, процесс Scrimp (разновидность вакуумной инфузии), разработанный в судостроительной промышленности, используется модифицированным образом для изготовления заднего гермошпангоута Airbus A380.

Можно найти несколько примеров успешного внедрения FRP (стеклопластика), например, шведские корветы класса Visby, показывающие, что возможно и выгодно использовать новые материалы в судостроении.

В настоящее время ветер перемен дует в судостроительной промышленности Европы, где производятся, прежде всего, специальные и круизные суда. Несколько верфей рассматривают возможность внедрения стеклопластика на судах разных типов.

Причинами применения легковесных материалов в судостроении, помимо потребления топлива, являются лучшее соотношение полезной нагрузки к конструктивному весу или уменьшение тяги. Это может открыть новые морские пути или, в случае речных круизных судов, продлить сезон. Дополнительной причиной является повышенная стабильность благодаря более низкому центру тяжести.

Несмотря на преимущества FRP, они не используются широко в судостроительной промышленности по трем причинам:

Суда представляют собой сложные конструкции, которые могут стоить от 400 до 800 миллионов евро, например, в случае круизных судов. Штрафные сборы за неисполнение обязательств являются стандартом в отрасли, что означает, что задержки могут означать миллионные штрафы.

Как правило, производимые подобные судна являются единственными в своем роде, что означает, что любое новшество должно финансироваться судном, на котором оно внедряется.

Правила и нормы являются строгими и консервативными, судна в международных водах должны проектироваться в соответствии с правилом ММО «Безопасность жизни на морях — Солас».

До недавнего времени единственным разрешенным конструкционным материалом из-за правил пожарной безопасности была сталь. Недавние изменения в правилах позволяют использовать стеклопластик при условии, что эквивалентная безопасность доказана.

Примером, демонстрирующим потенциал стеклопластика в судостроительной отрасли, является автомобильный перевозчик Siem Cicero, произведенный хорватской верфью Uljanik. На этом корабле три верхние палубы были заменены на стеклопластиковую конструкцию, что привело к снижению веса на 25% на этом участке.

Технология стыка/соединения

Поэтому, будущее судостроения — это сочетание стали и других материалов, таких как стеклопластик, поскольку нет смысла менять всю стальную конструкцию на стеклопластик. Это связано с техническими и экономическими причинами. Таким образом, технология соединения является ключевым фактором при использовании стеклопластиковых конструкций на верфях. Обычные способы соединения металла и FRP — это склеивание или скрепление болтами. Однако их нельзя применять непосредственно в судостроительной промышленности, где предпочтительным способом соединения является сварка. Типичные допуски в судостроении усложняют создание необходимых отверстий. Кроме того, минимальная толщина в 5 мм, основанная на правилах, усложняет одновременное изготовление отверстий в стали и стеклопластике. Один из аргументов против склеивания заключается в том, что суда, как правило, изготавливаются в неконтролируемой среде, а это означает, что конструкция подвергается изменениям температуры и влажности. Кроме того, склеивание — это трудоемкий и дорогостоящий процесс одобрения в судостроительной промышленности.

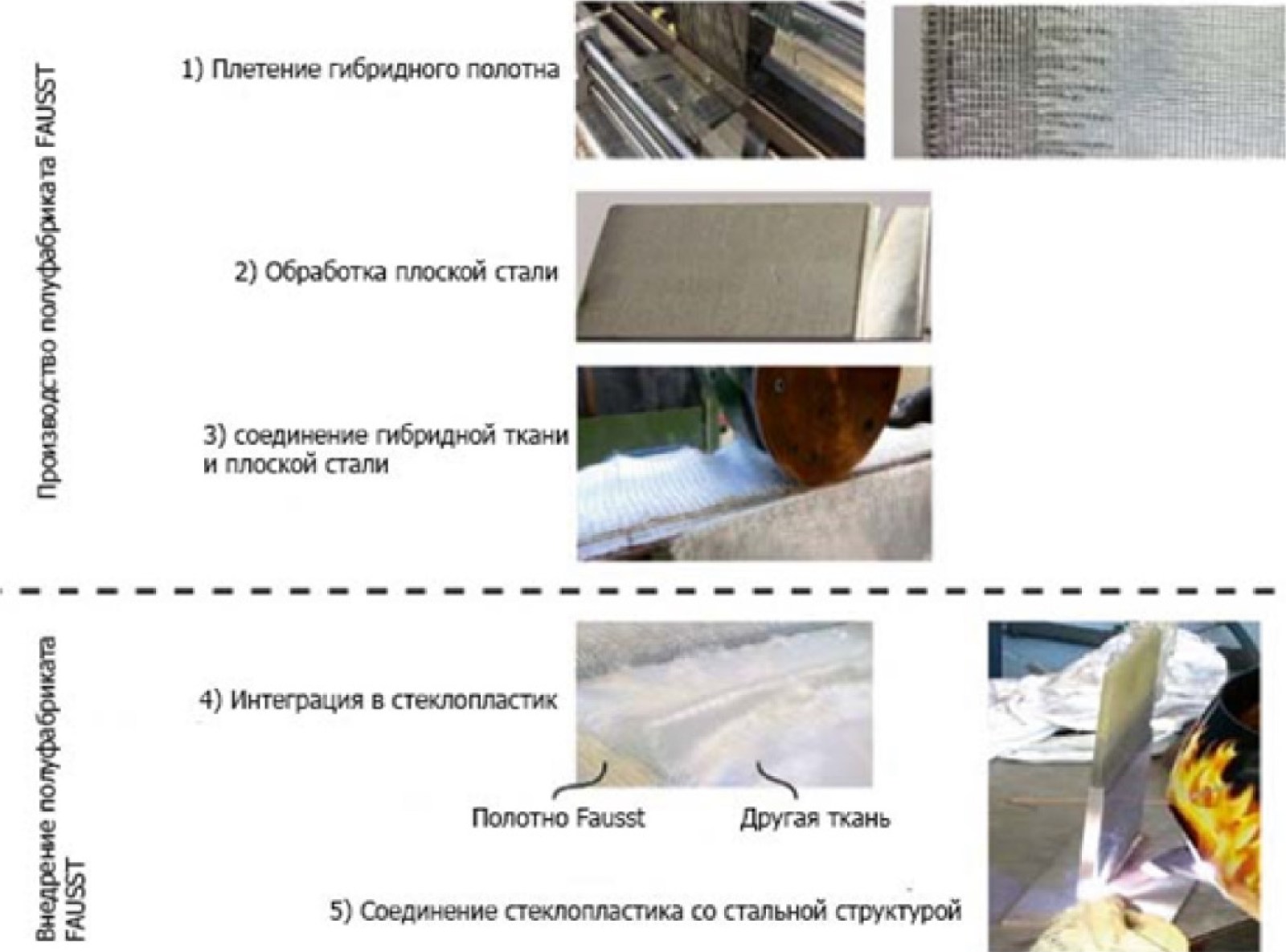

Стандартный коннектор для композита и стали

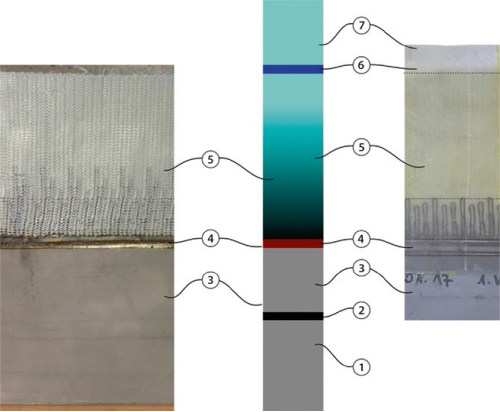

Целью немецкого проекта Fausst (Faser und Stahl Standard Verbindung (Стандартное соединение волокна и стали) стала разработка соединителя в соответствии с потребностями судостроительной промышленности, используя как композит, так и сталь, что соответствует правилам судостроения и не требует дополнительных специализированных этапов производства на верфи. На рисунке 1 показана технология соединения.

Рисунок 1. Соединение FAUSST: в незаламинированном состоянии (слева), схематически (посередине) и в заламинированном состоянии (справа). 1 — стальная структура, 2 — сварной шов, 3 — плоская сталь, 4 — сварной шов, 5 — полотно Fausst, 6 — переход в структуру Fausst, 7 — композитная структура

Доработки и изменения являются стандартными процедурами на верфях: металлические детали обрезаются до конечных размеров или допусков непосредственно на верфи. Сварка — нормальный процесс соединения. В противоположность, в случае деталей из термореактивных композитов, возможны только незначительные изменения.

Однако для обеспечения рентабельности и технологичности соединительный элемент должен уметь справляться с этими стандартными процессами на верфи. Разработанный полуфабрикат отвечает всем требованиям. Fausst состоит из металлического соединительного элемента, например плоского стержня, на который приварен один или несколько гибридных тканей. Эти гибридные ткани интегрированы в производство стеклопластика методом ламинирования и инфузии. После отверждения получается стеклопластиковая деталь со стальным краем. Этот стальной край затем может быть адаптирован к конструкции судна и приварен к нему с использованием обычных технологий судостроения.

Производство полуфабриката

На рисунке 2 показаны различные этапы производства, наблюдаемые при производстве полуфабриката. Первым шагом является создание текстильной части полуфабриката. В сотрудничестве с Fritz Moll Tex¬tilwerke был разработан гибридный трикотажный материал, который с одной стороны изготовлен из 100% стальных волокон, а с другой — из 100% стекловолокон.

Рисунок 2. Этапы производства Fausst.

Каждый слой состоит из пяти различных типов нити, которые удерживаются между собой с помощью прошивной нити. Этими нитями являются три нити по основе и две прошивные — по утку. Нити для укладки и основы находится в направлении ширины текстиля. Каждая прошивная и по основе нить представляют собой одиночную нить, тогда как нить по утку является непрерывной. Следовательно, для ткани длиной приблизительно 150 мм требуется 60 прошивных и 180 нитей по основе и только шесть различных нитей по утку, поскольку они не покрывают всю длину ткани и изготовлены из стальной и стеклянной пряжи. Этот эффект приводит к соединению и перекрытию стальных и стеклянных волокон, что, в свою очередь, приводит к переносу нагрузки из-за трения, а также благодаря взаимодействию в точках пересечения. Производственный процесс осуществляется с помощью вязальной машины с электронным управлением, которая обеспечивает скорость производства до 100 м/ч. В представленном случае использовалась стандартная машина Comez Decortronic 1000EL, которая обычно используется в текстильной промышленности для производства лент. В настоящее время производится плоский текстиль с одной металлической стороной. Однако конструкция является адаптивной и может также изготавливаться с использованием кругловязальной машины.

Следующим этапом является проектирование металлического соединительного элемента. Необходимо учитывать четыре принципа:

- Расстояние между частью стеклопластика и местом соединения должно быть достаточно большим, чтобы предотвратить повышение температуры на участке стеклопластика выше 50°C, которая может быть при сварке ее к стальной структуре. Необходима минимальная длина.

- Данный соединительный элемент позволяет работать с ним на последующем этапе, например, при укладке его к поверхности.

- Любое напряжение на волокна должно быть распределено вдоль линии волокон, сводя к минимуму волнистость.

- Нагрузка и нейтральная ось должны быть совмещены. Таким образом, могут быть разработаны различные геометрии соединений, что позволяет соединять монолитные или многослойные (сэндвич) детали с металлической структурой (рисунок 3).

Рисунок 3. Примеры геометрии стыка: плоский коннектор различной толщины, материалов и количества слоев Fausst (a и b), профиль «коробочного» типа (с) и круглый профиль с приваренными слоями Fausst (d).

На последнем этапе один или несколько слоев гибридного плетеного материала соединяются с соединительным элементом посредством контактной сварки. Этот процесс позволяет эффективно изготавливать соединители Fausst с несколькими слоями ткани, используя надежный и хорошо известный процесс.

Идея этого проекта заключалась в попытке интегрировать детали, изготовленные специализированными производителями, такие как стеновые панели и каюты, в судно с использованием облегченной конструкции и сварки непосредственно на верфях. В других возможных случаях применения, например, в автомобильной промышленности, металлические детали могут быть первоначально соединены сваркой с гибридным текстилем, а затем может быть произведен композит на следующем этапе. Таким образом, полуфабрикат изготавливается с использованием двух разных стандартных процессов, которые могут быть автоматизированы и пригодны для массового производства.

Применение полуфабрикатов

Полуфабрикат Fausst разработан для таких производственных процессов, как ручная выкладка, формование с переносом смолы (RTM) или вакуумное формование с помощью переноса смолы/инфузии (VARTM), где каждый слой Fausst перекрывается другими слоями стеклопластика для производства непосредственно стеклопластиковой структуры. Затем весь пакет пропитывается смолой. Теоретически, в качестве волокнистого материала можно использовать препрег, если для уменьшения риска пористости также используются клеевая пленка. Затем стеклопластиковая деталь с кромкой Fausst может быть присоединена к стальной детали посредством обычной сварки.

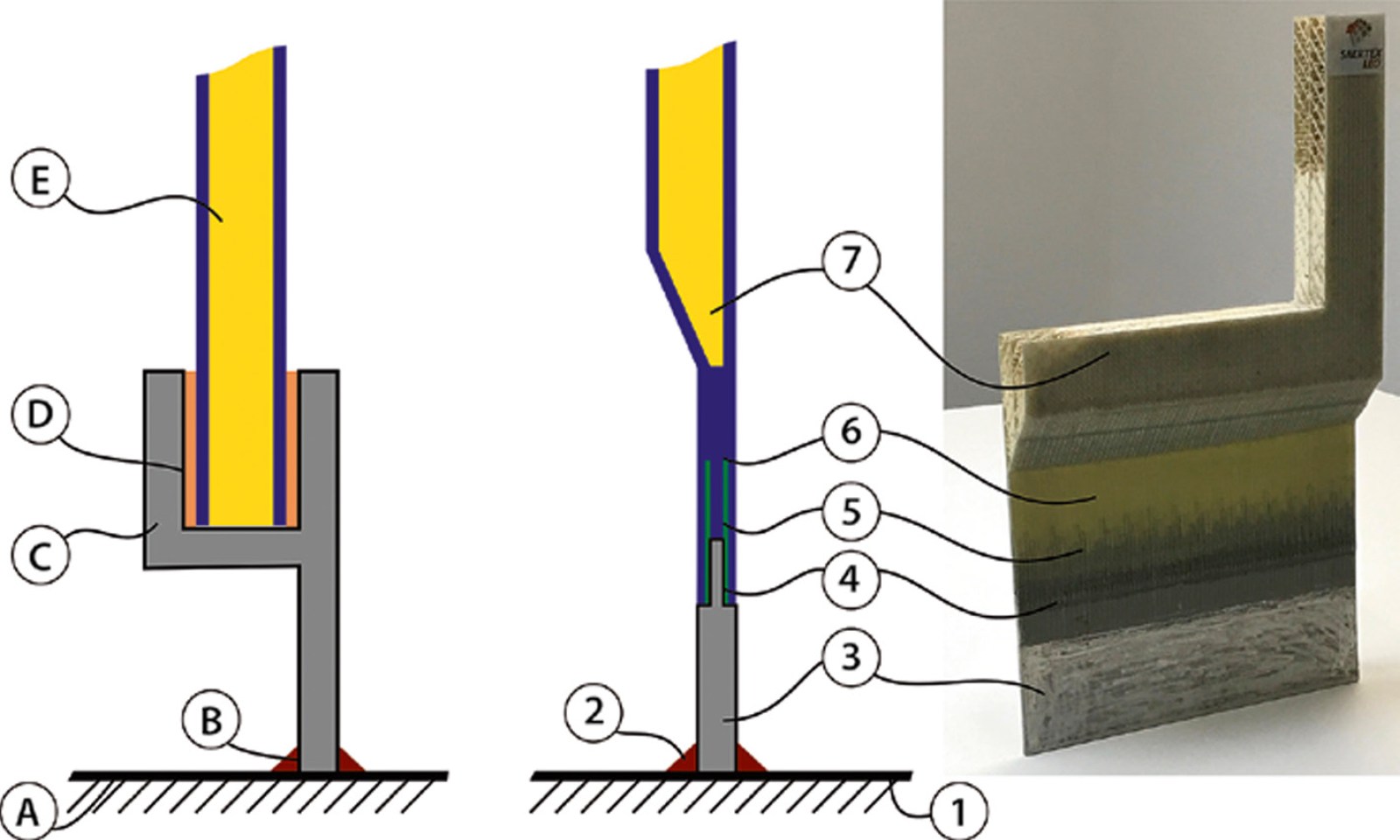

Примеры использования

Как и в аэрокосмической промышленности, одобрение стеклопластиковых конструкций для военных кораблей подчиняется другим правилам, нежели гражданским. Это облегчает применение подобных структур. Например, на верфи Saab Kockums была разработана концепция, согласно которой надстройка фрегатов была заменена сэндвич-конструкцией из стеклопластика. В дополнение к вышеупомянутым преимуществам есть еще преимущество в уменьшенной радиолокационной сигнатуры. Соединение между стальным корпусом и стеклопластиком выполняется с использованием U-профиля, получившаяся суперструктура (стеклопластик-сэндвич) соединяется и затем приваривается к корпусу судна в U-профиле.Такой подход к соединению сравнивается с недавно разработанной системой соединений Fausst. Выбранный соединитель Fausst имеет симметричную двухступенчатую конструкцию с использованием в общей сложности четырех слоев Fausst. В сотрудничестве с Saertex, сэндвич-конструкция была изготовлена с помощью инфузии, рисунок 4.

Рисунок 4. Сравнение между U-профилем и сэндвич-структурой Fausst: U-профиль схематично (слева), FAUSST-FRP схематично (посередине) и фото соединителя Fausst (справа). A — Стальная структура, B — Сварной шов, C — U-профиль, D — Адгезивный стык, E — Композит, 1 — Стальная структура, 2 — Сварной шов, 3 — Плоская сталь, 4 — Сварной шов, 5 — Полотно Fausst, 6 — Переход в структуру Fausst, 7 — Композитная структура

При проведении механических испытаний была задача измерить прочность соединяющего элемента, поэтому центр был заполнен гибридной тканью, который действовал в качестве разделителя.

Рисунок 5 показывает диаграмму смещения нагрузки образца растяжения, а также геометрию образца.

Рисунок 5. Отображение смещения нагрузки и геометрии образца конфигурации Fausst

Из-за геометрии образца невозможно рассчитать прочность, так как поперечное сечение изменяется в сварочном шве. Следовательно, определяется линейная прочность соединения, которая составляет 217 кН/м, имея реальное перекрытие 20 мм. Следует отметить, что ширина сварного шва составляет приблизительно 3 мм. В следующей серии испытаний с использованием биаксиальной ткани между гибридными слоями Fausst были достигнуты предел прочности при растяжении 260 кН/м и предел прочности при сжатии 800 кН/м.

Сравнивая эти значения с адгезивным соединением, достигаются аналогичные значения прочности на разрыв с этим перекрытием для адгезивной системы с прочностью на сдвиг 5 МПа. Это значение соответствует реалистичному значению адгезионного соединения сталь-FRP, если учитывать такие факторы, как старение. Преимущество соединения Fausst по сравнению со склейкой с профилем состоит в том, что используется меньше стали, что приводит к меньшему весу, исключает этап производства (склейка стеклопластика с профилем) и обеспечивает постоянное соединение посредством сварки.

Заключение

Полуфабрикат Fausst устанавливает новую технологию соединения стальных и стеклопластиковых конструкций. Эта технология основана на гибридном текстиле. Растягивающие нагрузки свыше 200 кН/м переносятся 4 слоями сварного текстиля Fausst. Преимущества перед клеевыми или механическими соединениями заключаются в более коротком перекрытии, оптимизированном переносе нагрузки по волокнам и скорости процесса.

Будущая цель команды разработчиков — стандартизация полуфабриката и одобрение в морской отрасли, чтобы дизайнеры могли работать с сертифицированными значениями материалов. Дополнительным преимуществом Fausst является то, что качество полуфабриката контролируется во время производства, а это означает, что во время внедрения необходимо проверять только качество стандартных процессов, таких как ламинирование и сварка.

Первым направлением применения технологии соединения была судостроительная промышленность, однако эта технология соединения также подходит и для других секторов, таких как автомобильная, железнодорожная или строительная промышленность, где необходимо переносить высокие нагрузки, требуются короткие сроки сборки или использование предварительно оборудованных полуфабрикатов.

Читайте также: