Снятие фаски с листа металла

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Снять фаску недорого в производственных условиях

При осуществлении некоторых операций, в том числе по резке и рубке металла, его вновь образованные кромки остаются неровными и выглядят неаккуратно. Чтобы их обработать, необходимо снять фаску, то есть удалить часть кромки. Эту операцию чаще всего выполняют над листами, балками и трубами. Снятие фаски обычно предваряет сварочные работы.

Фаска и ее разновидности

При снятии фаски на металле материал срезается не произвольно, а под определенным углом. Если этой процедуре подвергаются металлический лист или профильные элементы из листа, выбирают угол, равный 45 градусам. Для трубного проката он составляет строго 37,5 градуса.

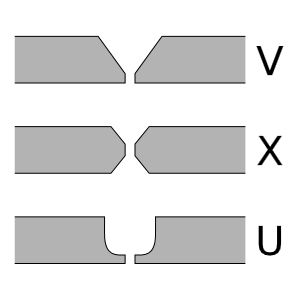

В зависимости от того, какая часть кромки и как именно меняется, выделяют фаску Y-образную, X-образную и U-образную. Самой популярной считается обработка до Y- и Х-образной формы. Если предполагается, что в процессе сварки могут возникнуть сложности, выбирают криволинейную обработку кромки, чтобы соединение получилось максимально прочным.

Способы и виды снятия фаски с труб и металла

- материал не разрушается в процессе тепловой обработки,

- сварочные швы получаются более надежными и качественными,

- на процесс уходит немного времени.

Можно снять фаску и газокислородным способом. Операция осуществляется на сварочном оборудовании - с использованием газокислородных блоков, оснащенных несколькими резаками. Эта технология не так притязательна к поверхности листа, но и качество резки оказывается намного ниже. Фактически полученную таким образом фаску приходится “дорабатывать” механическим способом. Однако из всех перечисленных технологий эта считается самой недорогой.

Снятие фаски, кромки с листа

- они намного упрощаются и отнимают меньше времени;

- металл легче проваривается, шов получается намного прочнее;

- аккуратно срезанная кромка полностью исключает возможность случайно порезаться о края.

Необходимость снятия фаски с трубы

перед орбитальной сваркой

При орбитальной сварке трубного проката необходимость снять фаску с труб металлических - не просто условие, а требование. Сварочная дуга в этом случае движется вокруг сомкнутых краев двух заготовок вкруговую, то есть описывает воображаемую орбиту. Отсюда и название технологии. Причем только срез кромки по всей поверхности помогает добиться стопроцентного провара. Для этого типа сварочных работ фаска снимается I- или U-образным способом.

Процесс снятия фаски

Техника спила кромки состоит из нескольких последовательных этапов. Вначале фаскосниматель фиксируется на заготовке: для обработки листа его размещают на кромке, для обработки трубы - на внутренней поверхности. Затем оборудование отстраивают, задавая угол последующей резки. Далее проходит собственно резка подведенной к кромке резцовой головкой. Когда процесс закончен, инструмент возвращают в первоначальную позицию. После обработки изделие полностью готово к сварке.

Снятие фасок: цена услуги

- толщину сечения листа или стенки трубы,

- объем заказа,

- материал,

- вес заготовки.

Особенности процесса снятия фаски

Но почему же снятие фаски на металле дает такой эффект? При срезании кромки на сечении листа или трубы образуется так называемая “сварочная ванна”, в которой в процессе сварки накапливается расплавленный материал. Оставленный после снятия фаски участок притупления плавится самостоятельно. В результате образуется шов максимальной герметичности.

Снятие фаски: идеально ровная кромка!

Другая причина, по которой рекомендуется обязательно снять фаску, - достижение идеально ровной кромки. Ведь только в этом случае примыкание краев обеих заготовок будет безупречным. Если сварочные работы будет проводить профессионал, должным образом подготовленная фаска полностью исключит брак в процессе.

Снимем фаску любым способом!

- полное отсутствие брака;

- абсолютно ровную кромку с правильными геометрическими пропорциями;

- обработку любых пригодных для этой операции заготовок;

- выполнение заказа в предельно короткие сроки;

- внимательный подход к вашему проекту, гибкий расчет его стоимости - в зависимости от объема.

Как задать вопрос по снятию фасок?

Мы достаточно подробно описали, каким образом можно снять фаску с труб металлических. Еще нагляднее вы представите этот процесс, если ознакомитесь с нашими фотографиями и видеороликом. У вас остались вопросы по технологическим нюансам и по особенностям будущего сотрудничества? Звоните - и вы получите подробную консультацию от нашего менеджера.

Обработка кромки (снятие фаски) — технологическая процедура подготовки поверхности материала к сварке. От качества выполнения данной процедуры напрямую зависит долговечность и надежность свариваемой конструкции.

Фаска – это специальным образом полученная кромка на торцевой поверхности металлического листа или на стенке трубы, скошенная под определенным углом.

Фаской называется поверхность изделия, которая образована при обработке проката или трубы скосом торцевой кромки материала. Фаска необходима для подготовки кромки листов, балок и труб под сварку.

Зачем нужно выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов.

- Уменьшения времени выполнения сварочных работ.

- Предотвращения травматизма сотрудников об острые углы изделия.

- Упрощения предстоящего монтажа возводимой металлической конструкции.

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы.

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Угол снятия фаски

Угол снятия фаски с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

Основные разновидности фасок

Срезать кромку можно тремя способами:

- V-образная фаска делается с одной стороны и наиболее распространена в производстве.

- X-образная фаска делается с двух сторон, и также популярна для использования в производстве.

- U-образная фаска, еще ее называют рюмочной. Такая фаска делается на специальных агрегатах для снятия фаски. Рюмочный вид помогает сделать более объемную сварочную ванну.

- Также можно встретить и другие буквенные обозначения: Y, K и J-образная фаска.

Наиболее распространенным способом снятия кромки на производстве является V-образный метод и Х-образный.

Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

U-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Какие существуют способы снятия фаски

Снять фаску можно двумя способами: механическим и термическим. Механическое снятие фаски выполняется с помощью фрезерных, кромкоскалывающих и кромкострогальных станков. Для термического снятия фаски применяются газорезательные машины (стационарные или портативные), которые выполняют плазменную или газокислородную резку. Однако более предпочтительным способом является механический, так как он позволяет исключить изменения физических и химических свойств материала в результате перегрева. Как известно, в ходе термической обработки образуется так называемая зона термовлияния.

Зона термовлияния – это науглероживание кромки вследствие перегрева материала, которое ухудшает свариваемость и повышает хрупкость и ломкость кромки. Но, несмотря на эти недостатки, термический способ достаточно распространен из-за своей простоты и скорости применения, и относительно низкой стоимости оборудования.

Преимущества и недостатки термического и механического способов снятия фаски

Термический способ снятия фаски

Есть зона термовлияния, то есть участок с измененными физическими и химическими свойствами металла.

Преимущества:

Механический способ снятия фаски

Высокая трудоемкость и стоимость.

Отсутствует зона термовлияния, то есть не происходят физические и химические изменения свойств материала.

Из описанных выше способов обработки предпочтительнее механический, поскольку он позволяет сохранить металл от перегрева и от последующих за этим изменений физических и химических свойств.

Экспресс расчет

стоимости заказа

Узнайте предварительную стоимость заказа,

отправив нам необходимую информацию:

Обзор технологий снятия фаски на листах и трубах

При сварке листов или труб с толщиной стенки более 6 мм, ГОСТ 16037-80 требует производить разделку кромок.

Кромки могут иметь прямолинейную* или ломаную, а также криволинейную разделку, одностороннюю или двустороннюю.

Пример односторонней прямолинейной разделки выглядит так:

Двусторонняя разделка выглядит следующим образом:

Соответственно, криволинейная разделка будет примерно такой:

А одна из форм ломаной фаски соответствует этому эскизу:

Как предписывает ГОСТ, двусторонняя и ломаная разделка применяются на заготовках толщиной более 15 мм.

Существует несколько способов формирования кромки под сварку. У каждого из них есть свои преимущества, недостатки и ограничения. По порядку рассмотрим наиболее распространенные. Для начала классифицируем все способы на два типа: огневые и безогневые.

Огневые типы - это газовая, плазменная и лазерная резка. При текущем уровне развития технологий, лазерная резка под углом к поверхности металла - это экзотика. Но, безусловно, это производительный способ, хотя и требующий значительных капиталовложений. Кроме того, есть ограничение - формирование ломаной фаски затруднено, то есть теоретически возможно, но на практике пока едва ли достижимо, а криволинейной не возможно в принципе. В качестве минуса, кроме начальных затрат на оборудование, потребуется еще и организация мощной вентиляции. Ведь все эти лазерные комплексы достаточно громоздки и устанавливаются только в помещениях. Отсутствие полевых установок - это еще один минус. На момент написания статьи, промышленность предлагает трехосевые лазерные установки, способные резать под прямым углом металл толщиной до 25 мм, а под углом - до 15 мм. При этом максимальный угол наклона резака к поверхности достигает 45 градусов.

Подведем итоги с лазерной резкой:

- производительно

- точно и довольно ровно

- только прямолинейные фаски

- только стационарное исполнение

- выделяется значительное количество вредных газов при работе

- большие капитальные затраты

Плазменная резка по своим характеристикам уступает лазерной в точности и степени шероховатости. Невозможно делать ломаные фаски, а криволинейные получаются иногда сами собой, из-за неправильно выбранных режимов, дефекта оборудования или ошибок. Капитальные вложения, требующиеся для приобретения плазменной резки значительно меньше, чем для лазера. Большинство вредных факторов, сопутствующих лазерной резке, присущи и плазменной: вредное для глаз ультрафиолетовое излучение, токсичные газы и тонкодисперсная пыль от окалины. На текущий момент, промышленность освоила выпуск источников тока для плазменной резки, способых обеспечить боковое врезание в стальной лист толщиной 100 мм, при этом возможна резка материала толщиной до 50 мм под углом до 45 градусов По своей массе оборудование легче и теоретически может быть использовано для мобильных установок, хотя источник тока и компрессор остаются все еще очень тяжелыми и громоздкими компонентами.

Достоинства, ограничения и недостатки плазменной резки:

- производительность

- только прямолинейные фаски

- преимущественно стационарное исполнение

- выделяется значительное количество вредных газов при работе

- низкая точность реза, неровности и наплывы

- термическое изменение металла в зоне реза

Наконец, газовая резка, которая среди огневых способов, является самой недорогой. Как правило, газовую резку применяют для раскроя толстого металла, от 30-40 мм. Резка под углом к поверхности, для формирования фаски, имеет смысл на еще более толстых материалах, потому что неровности, возникающие на краю отрезанного газом металла, достигают высоты 4-5 мм. Для газовой резки создано большое количество стационарного и мобильного оборудования, поэтому, эта технология может быть с легкостью применена в полевых условиях. Максимальные же возможности, достижимые на текущем уровне развития техники, достигают, для установок способных резать металл толщиной до 150 мм, при максимальном угле скоса 60 градусов, восьмидесяти миллиметров. При этом, двумя последовательными резаками нетрудно снимать Х-образные фаски за один проход. Но это на плоском листе. Для трубы такая технология потребует использовать две независимые поворотные головки с цифровым управлением. Что касается полевых установок, то они, как правило, имеют ручные настройки.

Резюмируем характеристики газовой резки:

- производительность

- дешевизна

- возможность работать в условиях цеха или в полевых условиях

- только прямолинейные фаски

- в основном годится для толстого металла

- выделяется значительное количество вредных газов при работе

- низкая точность реза, неровности и наплывы

- термическое изменение металла в зоне реза

Теперь рассмотрим имеющиеся варианты безогневой резки кромки. Сюда входят технологии точения, шлифования, фрезерования и скалывания.

Одним из самых популярных у нефтяников и газовщиков типов оборудование для резки фаски на трубах является орбитальный разъемный труборез. Это довольно точный прибор, имеющий сравнительно большую массу, а значит и высокую цену. Относительно его производительности можно сказать, что она уступает огневым способам и даже ручной шлифовке болгарками, но не это главное. Главное, что орбитальный труборез позволяет получить практически идеальную кромку, почти любой формы. Обточка резцами, по токарному принципу, дает край, полностью соответствующий требованиям ГОСТа и совпадающий по уровню шероховатости заводской отделке. Однако, у этого оборудования есть свои недостатки - идеально круглая форма направляющих не всегда совпадает со слегка овальным сечением реальных труб, а зазубренная кромка, остающаяся после газовой резки в полевых условиях, быстро выводит резцы из строя. Кроме этого, разъемные труборезы, при их нескромной цене, имеют очень ограниченный диапазон диаметров отрезаемых труб. Например, модельный ряд разъемных труборезов включает типоразмеры, способные резать трубы отличающиеся в диаметре не более, чем на 200-250 мм. Довольно ограниченная универсальность, согласитесь.

Итак, по разъемному труборезу можно собрать следующую информацию:

- высокая точность и маленькая шероховатость

- возможность работать в условиях цеха или в полевых условиях

- нет никаких вредных выбросов, низкий уровень шума

- доступны фаски любого профиля, поднутрения и т.п.

- большой расход резцов на трубах, отрезанных газом

- высокая стоимость оборудования

- средняя производительность

- невозможно точением обрабатывать плоские листы

Вариантом, позволяющим использовать резцы для снятия фаски и на листах, является строгание на продольнострогальных станках. Такие станки не только очень массивные, но и весьма дорогие. Поэтому, к списку, относящемуся к разъемному труборезу добавляем эти два неприятных фактора.

Что касается упомянутого выше способа снимать фаску при помощи УШМ, то это один из самых популярных методов. Связано это, прежде всего с тем, что УШМ - это предельно дешевый и широко доступный инструмент. Болгарка позволяет снимать фаску на тонких и толстых заготовках, но ее производительность можно считать удовлетворительной только на толщинах до 20 мм. При достаточной сноровке можно формировать и ломаную фаску, но профиль ее будет неровным.

Что можно сказать по поводу УШМ:

- исключительная дешевизна и доступность оборудования

- легкость и мобильность

- возможность эффективно снимать фаски среднего размера (толщина листа до 10-12 мм)

- большой расход абразивных кругов

- значительный выброс вредной пыли

- из-за этого частый выход из строя самих УШМ

- низкая производительность на фасках шире 10 мм

- невысокая точность размеров и формы

- быстрая усталость оператора грозит травмами

Другой, более производительный, чистый и практически бесшумный способ - скалывание кромки специальным агрегатом. Работа ведется инструментом из быстрорежущей стали, внешне похожим и на фрезу и на нож для открывания консервных банок. За счет сдвига металла между неподвижной и вращающейся режущими кромками, отрезается край, в сечении имеющий форму треугольника. Из-за качения ножа - фрезы по металлу, этот срезок иногда заворачивается в спираль и периодически, достигнув большого размера, обламывается, иногда стружка падает в лоток раздельно. Благодаря низкой скорости, весь процесс протекает почти бесшумно.

Недостатком такой технологии назовем высокую стоимость ножей - ведь они целиком изготовлены из дорогой быстрорежущей стали, кроме того, срезать можно только плоскую фаску, и, хотя мощные самоходные агрегаты способны скалывать довольно толстый лист, это относится только к низкоуглеродистой стали - при обработки нержавеющей стали, имеющей вчетверо-впятеро большую вязкость и прочность на разрыв, возможности этих машин резко падают.

Итак, кромкоскалывающие машины, их преимущества и недостатки:

- высокая производительность по черному металлу

- мобильность и возможность работать в условиях цеха

- отсутствие шума и пыли при работе

- отсутствует термическое изменение в зоне реза

- дороговизна сменного инструмента

- ограничения по толщине металла и ширине фаски до 20 мм гипотенуза

- сравнительно с кромкофрезерными станками более высокая стоимость

- небольшие возможности по обработке фаски на нержавеющей стали - не шире 10 мм

- невозможность снимать ломаную и криволинейную фаску

В качестве альтернативы этому способу можно привести технологию снятия фаски ручными или самоходными электрическими кромкофрезерами. Эти машины используют для работы сборную твердосплавную, реже монолитную фрезу. В зависимости от конструкции, кромкофрезерные машины могут быть легкими - ручными, или довольно тяжелыми и производительными - автоматическими передвижными или стационарными. Ручные и стационарные кромкорезы могут обрабатывать как листовой металл, так и трубы. Фреза в этих агрегатах может иметь ось вращения параллельно плоскости фаски или листа - обработка образующей, а также перпендикулярно плоскости фаски - обработка ведется торцем. Кроме небольших ручных машин с монолитной фрезой, все остальные машины этого типа используют различные варианты фрез со сменными твердосплавными пластинами. Абсолютное большинство образцов относятся к типу цилиндрических или торцовых фрез для формирования плоских фасок, но есть также фрезы торцового типа, оснащенные пластинами круглой формы, которые могут снимать как плоскую, так и криволинейную фаску, так называемой рюмочной формы. Абсолютно уникальной фрезой является сборная фреза для ломаной фаски.

Подводим итоги для кромкофрезерных машин и станков:

- производительность выше чем у УШМ в 9 раз

- затраты ниже, чем у кромкоскалывающих агрегатов

- возможность работать в условиях цеха или в полевых условиях

- не выделяется пыль или вредные газы

- расходный инструмент недорогой и доступный

- отсутствует термическое изменение в зоне реза

- высокое качество и точность кромки

- возможность изготавливать ломаную кромку и рюмочную фаску

- образующаяся стружка может быть довольно острой

- производительность ниже, чем у газовой резки

- процесс снятия фаски сопровождается шумом

Собрав доступную нам информацию, мы полагаем, что теперь Вам легче будет сделать выбор оборудования и решить, какая технология больше подходит для решения Ваших задач.

* по тексту статьи прямолинейной разделкой или прямолинейной фаской называется профиль поперечном в сечении кромки. Не имеется в виду линия вдоль кромки.

Все о фаске и фаскоснимателях

Фаска – это полученная специальным образом кромка на торцевой поверхности металлического листа или на стенке трубы, скошенная под определенным углом.

Основное предназначение - подготовка металлопроката к дальнейшим сварочным работам.

Почему необходимо выполнять снятие фаски?

- Хорошего провара и надежного соединения сварочных швов

- Уменьшения времени выполнения сварочных работ

- Предотвращения травматизма сотрудников об острые углы изделия

- Упрощения предстоящего монтажа возводимой металлической конструкции

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Угол снятия фаски с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

Виды фасок

- Y-образным способом;

- Х-образным;

- J-образным (другое название – «рюмочная» фаска);

- Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U-образная фаска.

Особенности разных видов фасок

- Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный.

- Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

- J-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки (стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

- При помощи зажимов фаскосниматель крепится к кромке листа или внутренней стороне металлической трубы.

- Далее выставляется необходимый угол заточки.

- При включении машины резцовая головка подводится к изделию и происходит процесс резания фаски.

- После окончания работы резец возвращается в исходное положение.

- После проведения нарезки фаски, рабочая поверхность изделия считается подготовленной к дальнейшим сварочным работам.

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм. Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический.

Механическая фаска считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

Термический способ – фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Как подобрать автоматический кромкорез (фаскосниматель) для листов

Обязательным подготовительным этапом перед выполнением сварочных либо окрасочных работ является обработка кромки материала (снятие фаски). В зависимости от вида изделия, толщины заготовок, а также других параметров, на которых мы подробнее остановимся в данной статье, возникает необходимость подбора оптимального оборудования.

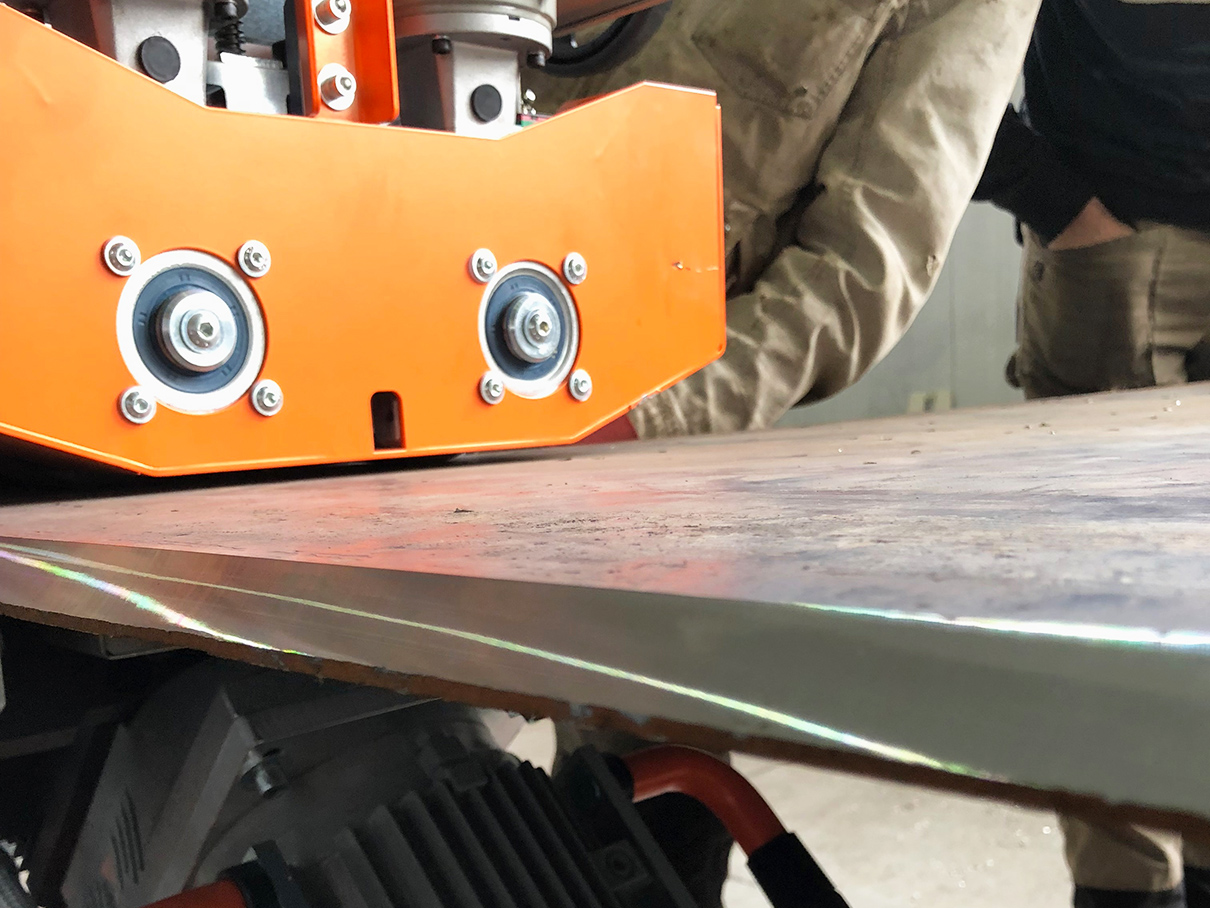

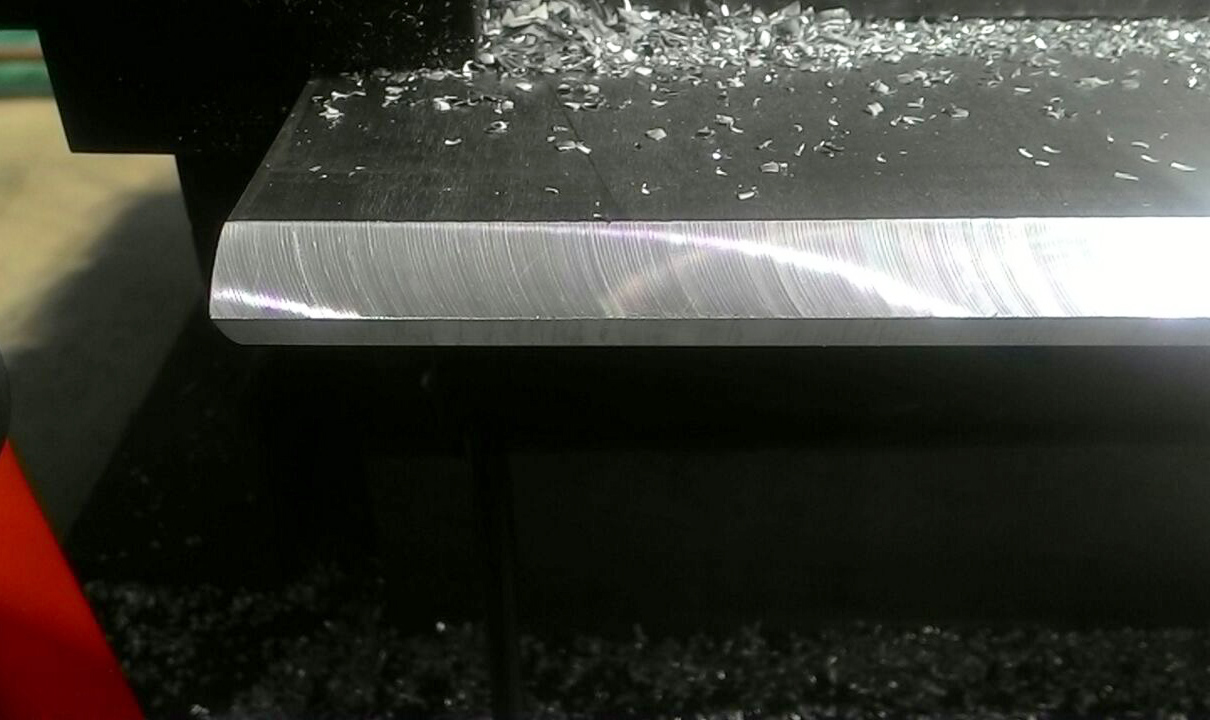

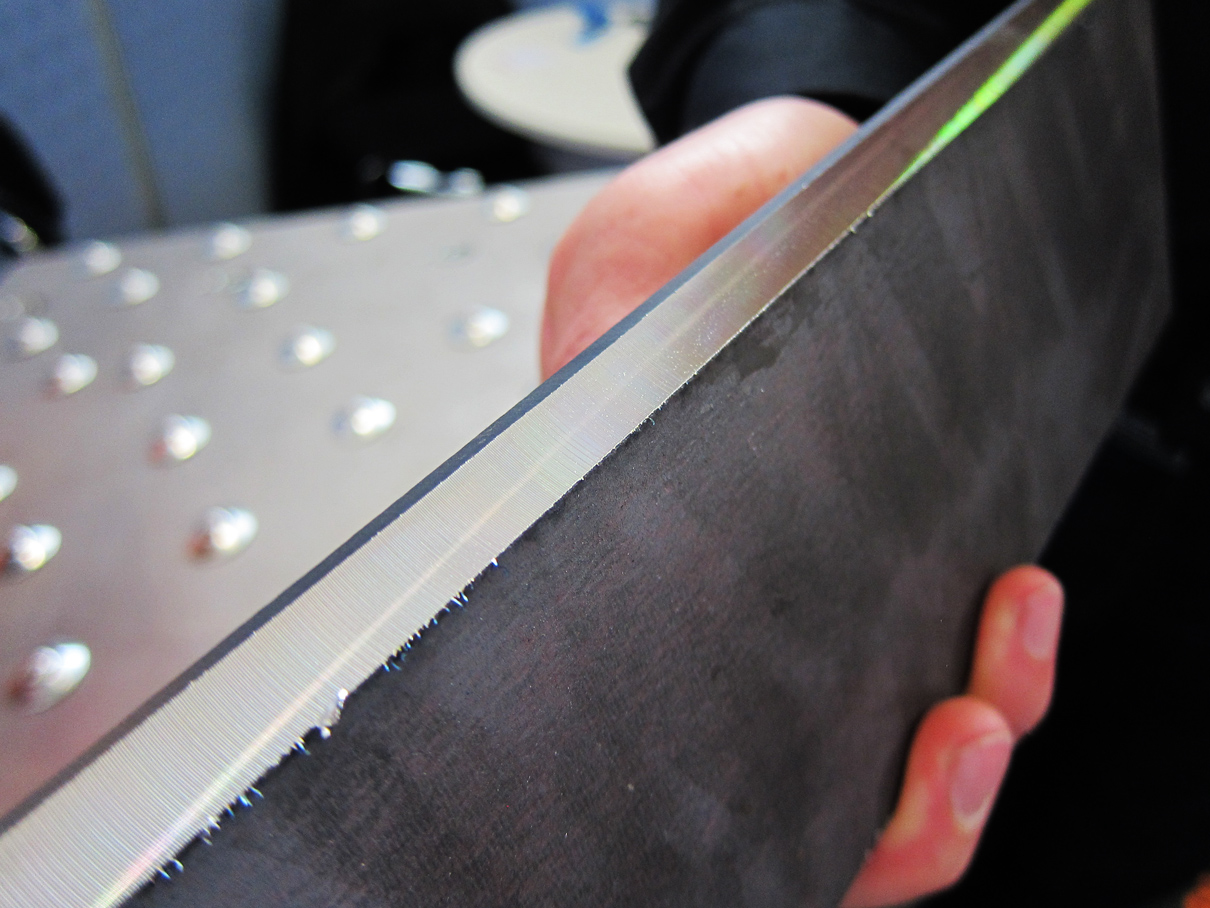

Образец обработанной кромки металлического листа (фаска выполнена кромкорезом UZ-50)

К сожалению, мы часто сталкиваемся с ситуациями, когда к нам обращаются покупатели, которые уже приобрели оборудование для подготовки кромки, но оно, в лучшем случае, делает процесс снятия фаски слишком затратным как по времени, так и по средствам, либо, в худшем случае — оказывается совершенно непригодным для выполнения поставленной задачи в реальных условиях. Цена ошибки получается слишком высокой, тем более если учесть существенную стоимость данного оборудования.

Если вы впервые столкнулись с необходимостью подбора автоматического кромкореза, и у вас нет времени разбираться во всех тонкостях данного процесса, сравнивать десятки моделей разных производителей, а затем, за свой счет, устраивать дорогостоящие эксперименты на собственном производстве, мы настоятельно рекомендуем вам воспользоваться простой формой подбора автоматического кромкореза. Но как бы там ни было, в первую очередь советую вам всё-таки уделить 5 минут и прочитать эту статью, а я постараюсь изложить материал, который с лихвой окупит потраченное время.

Максимальная толщина обрабатываемого материала. Ширина фаски.

Итак, первое, с чего необходимо начать подбор автоматического фаскоснимателя — это определиться с толщиной листов, обрабатываемых на вашем предприятии. Ведь от этого зависит один из основных параметров кромкореза — максимальная ширина выполняемой фаски. Обратите внимание: именно ширина, т.е. гипотенуза (d).

В большинстве случаев нет смысла брать громоздкий и дорогой станок для снятия фаски с металла толщиной до 20 мм. Поэтому, я бы рекомендовал остановить свой выбор на одной из следующих машин:

Легкие кромкоскалывающие станки

Скажу сразу, что оборудование данной категории позволяет обрабатывать кромку только под углом. Если вам требуются дополнительные задачи, например, торцевание — смело переходите к следующему разделу «Универсальные кромкофрезерные станки».

Ультралегкий автоматический кромкорез UZ-12

Как следует из названия, максимальная ширина фаски — 12 мм. Достигается она путем скалывания материала специальной кромкоскалывающей фрезой, благодаря чему достигается высокая скорость обработки — 1,8 м/мин и практически бесшумная работа. А рекордно низкая для машин данного типа масса в 30 кг, позволяет перемещать станок по цеху одним оператором без использования специальных средств. Более того, в станке используется редуктор червячного типа, благодаря которому заявленная гарантия производителя составляет 5 лет! Стоит также отметить высокий ресурс фрезы и возможность ее многократной заточки.

Кромкорез автоматический UZ-12

Фаска, выполненная кромкорезом UZ-12

Быстрый автоматический кромкорез UZ-15

Одна из самых популярных моделей, сочетающая высокую скорость обработки 3,6 м/мин, плавную регулировку угла от 15° до 50°. При максимальной ширине фаски 15 мм. UZ-15 прекрасно справляется с обработкой нержавеющей стали, сохраняя при этом высокий ресурс кромкоскалывающей фрезы.

Кромкорез автоматический UZ-15

Фаска, выполненная кромкорезом UZ-15

Мощный автоматический кромкорез UZ-18

Новинка! Одна из самых производительных автоматических кромкоскалывающих машин на рынке!

Сочетает в себе все преимущества перечисленных моделей при еще большей производительности. Максимальная фаска до 18 мм, скорость обработки — 1,9 м/мин. Используется редуктор червячного типа, позволяющий продлить срок гарантии до 5-и лет!

Таким образом, можно отметить, что данные модели позволяют легко выполнять двухстороннюю фаску формы X и K, без необходимости кантования громоздких листов. Процесс обработки кромки происходит быстро и бесшумно. А универсальный 3D-манипулятор позволяет легко перемещать оборудование по цеху.

Универсальные кромкофрезерные станки

Если требуемая ширина фаски превышает 18 мм, то в таком случае следует выбирать станок кромкофрезерного типа. Более того, такие станки более универсальны, позволяют торцевать листы (фаска 0 градусов), выполнять фаску формы J, а также выполнять другие, специальные операции. Правда и стоимость таких машин значительно выше.

Мощный, универсальный кромкорез UZ-50

Позволяет снимать фаску до 62 мм. В несколько проходов, естественно. Одна из самых популярных высокопроизводительных кромкофрезерных моделей на рынке. Позволяет обрабатывать практически любые металлы — от обычной стали до HARDOX, брони. Особенностью является простота и универсальность применения. Благодаря 3D-манипулятору компенсируются неровности пола и листа, есть возможность обработки верхнего и нижнего края листов без кантования. Позволяет обрабатывать небольшие заготовки при помощи дополнительного приспособления — стола для мелких деталей. Оптимальный выбор для большого объемов производства.

Кромкорез автоматический UZ-50

Фаска, выполненная кромкорезом UZ-50

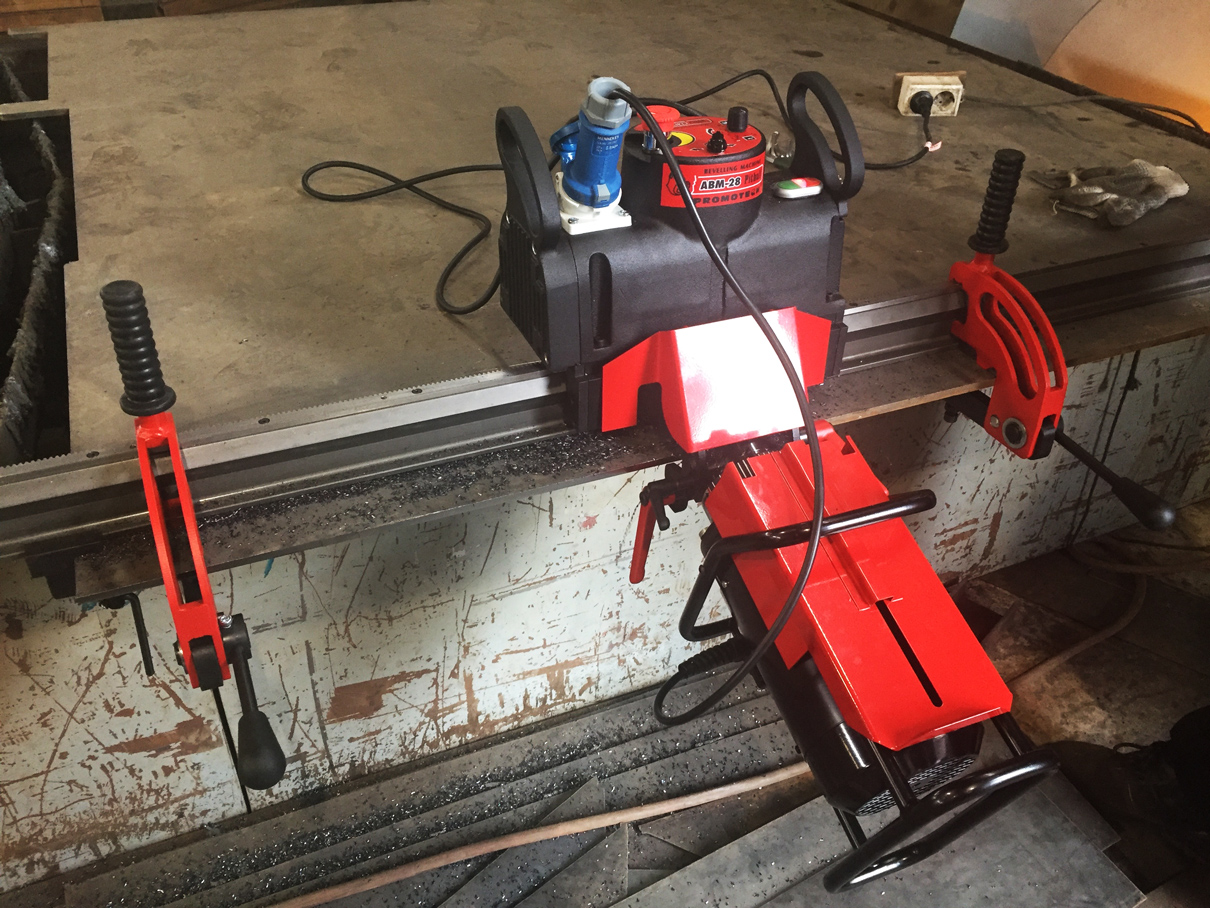

Надежный ABM-28

Уникальная модель, позволяет обрабатывать кромку листов до 28 мм. Особенностью станка является жесткое крепление на направляющем рельсе, что позволяет выполнять операции торцевания (фаска 0 градусов), устранения серповидности листа. Максимальная универсальность благодаря возможности снятия фаски формы J, обработки нижнего края листа — фаска формы X и K. Преимущества данной модели — надежность, универсальность, невысокая стоимость!

Кромкорез автоматический ABM-28

Фаска, выполненная кромкорезом ABM-28

Стационарный кромкорез UZ-30

Особенностью данного кромкореза является стационарное исполнение, благодаря которому значительно упрощается обработка большого потока мелких деталей. Максимальная ширина фаски до 30 мм. Также позволяет обрабатывать трубы диаметром от 200 до 1000 мм.

Кромкорез автоматический UZ-30

Фаска, выполненная кромкорезом UZ-30

Это лишь краткий обзор наиболее популярных моделей. Если вам требуются специальные машины, например для снятия фаски шириной до 80 мм, снятия плакирующего слоя и других нестандартных задач — обращайтесь!

Читайте также: