Штамп для резки металла

Резку проката мелких профилей (до 30-40 мм) обычно производят на кривошипных прессах в штампах .

Резка в одноопорном штампе ( рис. 10 ) осуществляется по такому принципу, как и на ножницах. Разрезаемый материал поддерживается одной опорой - нижним ножом. Для уравновешивания опрокидывающего момента при резке служит прижим (пружинный или другой конструкции).

Рис. 10. Одноопорный штамп для резки заготовок диаметром до 40 мм на кривошипном прессе: 1 - нижняя плита; 2 - направляющая колонка; 3 - направляющая втулка; 4 - нижний нож; 5 - прижимная колодка; б - пружина прижима; 7 - верхняя плита; 8 - державка верхнего ножа; 9 - верхний нож; 10 - возвратная пружина прижима; 11 - упор; 12 - пруток; 13 - противоприжим

Одноопорные штампы служат для резки горячекатаной и калиброванной стали. Схема двухопорного штампа показана на рис. 11 .

Рис. 11. Схема двухопорного штампа для одновременной резки двух заготовок: 1 - нижняя плита; 2 - нижняя державка; 3 - нижние ножи; 4 - направляющая скоба; 5 - верхние ножи; 6 - верхняя державка; 7 - упор; 8 - заготовка; 9 - пруток

При резке пруток не опрокидывается,что обеспечивает получение ровного торца. Штамп применяют для резки сравнительно коротких заготовок. В каждом из ножей выполняют ручьи с двух сторон, что способствует удлинению срока их эксплуатации.

Для резки калиброванной (холоднотянутой) стали широкое применение получили штампы глазкового типа, которые бывают с комбинированными ножами и с подвижным режущим глазком. Глазковый штамп с комбинированными ножами ( рис. 12 ) имеет два одинаковых ножа - верхний и нижний. Пруток подается до упора через отверстие в плите 1 и центральный режущий ручей - глазок нижнего ножа 2. Верхний нож 3 режет открытыми ручьями. Взаимозаменяемость верхнего и нижнего ножей, а также возможность повернуть нож другой стороной при затуплении кромок позволяет использовать ножи более эффективно.

Рис. 12. Глазковый штамп для резки калиброванной стали: 1 - плита; 2 - нижний нож; 3 - верхний нож; 4 и 5 - державки; 6 - втулка; 7 - направляющая колонка; 8 - комбинированный нож с девятью ручьями; 9 - открытый ручей; 10 - центральные ручьи-глазки

Общий вид штампа с подвижным глазком для резки калиброванной стали показан на рис. 13 (одна из конструкций). Разрезаемый пруток подается до упора через направляющую гайку 1, неподвижный 2 и подвижный 3 режущие глазки и через гайку 4. При движении ползуна пресса вниз глазкодержатель 5 вместе с глазком-ножом 3 опускается, вследствие чего находящийся внутри пруток разрезается. При подъеме ползуна глазкодержатель с подвижным глазком 3 под действием пружины 6 возвращается в исходное положение вместе с отрезанной заготовкой. Верхнее положение глазкодержателя ограничивается установочными винтами 7, положение которых закрепляется фиксатором 8.

Во время подачи оставшейся части прутка вперед отрезанная заготовка выталкивается. Благодаря незначительному зазору между материалом и стенками глазков (разница в диаметрах 0,3-0,5 мм) получается относительно ровный торец. Сравнительно большая площадь контакта (глубина глазков доходит до двух и более диаметров разрезаемого материала) позволяет производить резку при давлениях на поверхность прутка, не выходящих за предел упругости, и таким образом избежать образования cмятия, наблюдаемого при резке на ножницах.

Рис. 13. Штамп с подвижным глазком для резки калиброванной стали диаметром от 20 до 38 мм

Штампы для листовой штамповки

К первой группе относятся штампы простого действия, выполняющие какую-либо одну операцию. Пуансон и матрица этих штампов получают оформление в зависимости от выполняемой операции и конструкции детали.

Приведенный на рис. 181 штамп простого действия предназначен для вырубки кружков. Штамп состоит из пуансона (верхняя часть) и матрицы (нижняя часть). Пуансон 3 крепится к верхней плите штампа 2 с помощью пуансонодержателя 4, хвостовик которого 1 крепится к ползуну пресса. Матрица 9 крепится к нижней плите 7 штампа с помощью матрицедержателя 8, а нижняя плита — к столу пресса. Соосность пуансона и матрицы достигается при помощи направляющих колонок 6 и втулок 5.

Рис. 181. Штамп для вырубки.

Заготовка в виде полосы, направляемая с боков двумя планками 10, подается по матрице 9. При обратном ходе ползуна съемник 12 снимает полосу с пуансона, а затем полоса подается вперед до упора 11. После очередной операции вырубки полоса приподнимается и подается вперед таким образом, чтобы перемычка прошла над упором, а затем полоса опускается и подается до вперед упора для осуществления очередной вырубки.

Ко второй группе относятся многооперационные штампы. Особенность этих штампов заключается в том, что они за один ход ползуна пресса выполняют не одну, а несколько операций.

Многооперационные штампы, в свою очередь, можно разделить на две подгруппы: штампы последовательного и штампы совмещенного действия.

Штампы последовательного действия за один ход пресса выполняют несколько операций листовой штамповки при последовательном перемещении заготовки от одной позиции штампа к другой.

На рис. 182 представлена схема штампа последовательного действия для изготовления шайбы, в котором за один ход ползуна пресса осуществляются операции пробивки и вырубки. Пуансон вырубки 1 снизу имеет ловитель 2 (фиксатор) для центрирования отверстия относительно контура вырубки. Пробивкой пуансон 3 по высоте должен быть короче вырубного, это даетвозможность пробивку осуществлять после того, как полоса сцентрирована ловителем, в противном случае центрирование невозможно.

Рис. 182. Штамп последовательного действия: 1 — пуансон вырубки; 2 — ловитель; 3 — пуансон пробивки; 4 — матрица пробивки; 5 — матрица вырубки; 6 — упор.

Штампы совмещенного действия выполняют за один ход ползуна несколько операций без перемещения заготовки. На рис. 183 приведен штамп совмещенного действия для производства полых изделий в виде стаканчика за две операции: вырубки круглой заготовки и вытяжки стаканчика.

Рис. 183. Штамп совмещенного действия: 1 — матрица вырубки; 2 — упор; 3 — съемник и прижим; 4 — выталкиватель; 5 — пуансон вырубки и матрица вытяжки; 6 — полоса; 7 — пуансон вытяжки.

Штампы последовательного и совмещенного действия за каждый ход пресса производят одну деталь, для которой требовалось несколько операций листовой штамповки.

При штамповке с автоматической подачей заготовки из рулонной ленты ( рис. 184 ) можно достичь высокой производительности. В приведенном устройстве рулонная лента 1 устанавливается с правой стороны пресса и подается в штамп с помощью валковой подачи 2. Автоматическая подача работает периодически от кривошипного вала. Подача осуществляется в момент, когда верхняя часть штампа находится вне рабочей зоны. Высечка, образующаяся в процессе штамповки, наматывается на барабан, устанавливаемый на противоположной стороне пресса.

Рис. 184. Устройство для автоматической подачи ленты.

Кроме валковой, применяют также клещевую, крючковую и другие подачи. Механизация подачи штучных заготовок осуществляется чаще всего с помощью бункеров. На рис. 185 показана автоматизация вытяжки с применением бункерного устройства. Механизмы подачи штучной заготовки весьма разнообразны, но все они осуществляют ориентировку штучных заготовок в пространстве и подачу их на линию действия рабочего инструмента.

Рис. 185. Бункерная подача штучных заготовок: 1 — ползушка; 2 — бункер; 3 — ползун; 4 — пуансон; 5 — матрица .

Наибольшую производительность обеспечивают поточные автоматические линии, в которых механизирована не только подача заготовок из бункера к рабочему инструменту, но и передача от одной машины к другой при помощи всевозможных транспортеров.

Штамп для резки профильного материала

Изобретение относится и прокатному производству, в частности к режущим устройствам, установленным в потоке профилегибочных станов, а также может быть использовано в заготовительном производстве машиностроительных заводов при разделении профильного материала на заготовки. Штамп для резки профильного материала содержит закрепленный на верхней плите пуансон-нож, нижнюю плиту с установленными на ней двумя неподвижными режущими полуматрицами, имеющими профиль рабочей части, соответствующий наружному контуру профильного материала. На промежуточной подпружиненной плите установлены прижимы, имеющие профиль рабочей части, соответствующий внутреннему контуру профильного материала. Средство базирования выполнено в виде съемных проводок, соединенных с режущими полуматрицами. Режущая кромка пуансон-ножа, размещенного между рабочими плоскостями полуматриц, выполнена в виде клина. Такое выполнение штампа для резки профильного материала позволит расширить сортамент разрезаемых профилей и повысить производительность. 1 з.п.ф-лы, 7 ил.

Изобретение относится к прокатному производству, в частности к режущим устройствам, установленным в потоке профилегибочных станов, а также может быть использовано в области заготовительного производства машиностроительных заводов при разделении профильного материала на заготовки.

Известен штамп для резки швеллеров, содержащий нижнюю плиту с установленными на ней полуматрицами, одна из которых выполнена подвижной и приводной посредством клина и пневмоцилиндра, и верхнюю плиту с пуансон-ножом, имеющим наклонные боковые режущие кромки и нижнюю режущую кромку, образованную вырезом на его нижней торцевой поверхности, при этом с целью повышения долговечности работы пуансон выполнен с дополнительной режущей кромкой в виде выступа, размещенного в его вырезе на нижней торцевой поверхности [1].

Недостатки данного штампа: штамп может перерезать только П-образные профили с вертикальными стенками; сложность штампа из-за наличия подвижной полуматрицы и ее привода.

Известен штамп для резки П-образных профилей, содержащий расположенные на нижней плите две неподвижные режущие полуматрицы и закрепленные на верхней плите пуансон с режущей кромкой, которая образована двумя равнонаклонными к вертикальной плоскости периферийными участками и соединяющим их центральным участком, при этом высота одного из наклонных участков больше другого на величину, превышающую высоту разрезаемой полки [2].

Недостатки данного штампа: штамп может перерезать только П-образные профили с вертикальными полками; в процессе резки не обеспечивается прижатие заготовки в штампе, что отрицательно сказывается на качестве реза; отсутствие прижатия заготовки в момент реза не позволяет применять данный штамп для резки профиля на ходу (т.е. в летучих режущих устройствах).

Известен штамп для резки гнутых П-образных профилей, используемый в заготовительном производстве машиностроительных предприятий, содержащий нижнюю плиту с матрице, выполненной с сопряженными между собой горизонтальным и вертикальными пазами по форме разрезаемого профиля, и верхнюю плиту с пуансоном-ножом, рабочие кромки которого образованы двумя вогнутыми по радиусу участками, образующими клин с острым углом [3].

Недостатки данного штампа: значительная сложность изготовления в матрицах узких пазов по форме сечения разрезаемого профиля; в процессе резки не обеспечивается прижатие заготовки в штампе, что отрицательно сказывается на качестве реза; отсутствие прижатия заготовки в момент реза не позволяет применять данный штамп для резки профиля на ходу (т.е. в летучих режущих устройствах).

Наиболее близким по технической сущности к изобретению является выбранный в качестве прототипа штамп для резки профильного материала, содержащий нижнюю плиту с секционной матрицей, имеющей профиль П-образной формы, верхнюю плиту с пуансоном-ножом, промежуточную плиту, подпружиненную относительно верхней плиты, прижимы, закрепленные на промежуточной плите и имеющие профиль рабочей части, соответствующий внутреннему контуру профиля, а также средство для базирования и зажима профиля, выполненное в виде неподвижного кулачка и двух подвижных кулачков, расположенных напротив неподвижного кулачка, и двух толкателей цилиндрической формы с заходным конусом, закрепленных на промежуточной плите с возможностью взаимодействия с подвижными кулачками, кроме этого режущая кромка пуансон-ножа выполнена волнообразной с остроконечными гребнями, а неподвижный кулачок установлен с возможностью регулировочного перемещения [4].

Недостатки данного штампа для резки профильного материала: штамп может перерезать только П-образные профили с вертикальными полками;

сложность конструкции штампа из-за наличия средства базирования и зажима профиля, выполненного в виде неподвижного и двух подвижных кулачков, взаимодействующих с двумя толкателями, закрепленными на промежуточной плите;

требуется дополнительное время на установку, настройку и регулировку неподвижного и подвижных кулачков с толкателями в соответствии с размерами подлежащего резке швеллера, что снижает производительность штампа;

требуется дополнительное усилие привода штампа при резе на преодоление сопротивления тарельчатых пружин.

Технической задачей изобретения является:

расширение сортамента разрезаемых профилей;

упрощение конструкции штампа путем устранения неподвижного и подвижных кулачков, а также толкателей;

повышение производительности штампа за счет сокращения продолжительности настройки штампа при использовании средств базирования нового типа;

снижение усилия привода штампа при резе за счет установки пружин, стягивающих промежуточную плиту с нижней плитой.

Поставленная задача решается тем, что в штампе для резки профильного материала, содержащем нижнюю плиту с установленными на ней двумя неподвижными режущими полуматрицами, имеющими профиль рабочей части, соответствующий наружному контуру профильного материала, верхнюю плиту с пуансоном-ножом, промежуточную подпружиненную плиту, смонтированную с возможностью взаимодействия с верхней плитой, и прижимы, закрепленные на промежуточной плите и имеющие профиль рабочей части, соответствующие внутреннему контуру профильного материала, средство базирования профильного материала, согласно изобретению, средство базирования профильного материала выполнено в виде съемных проводок с профилем рабочей части, соответствующим наружному контуру профильного материала, установленных на нижней плите и соединенных с режущими полуматрицами, при этом входная съемная проводка выполнена с раструбом, а промежуточная плита подпружинена относительно нижней плиты, при этом режущая кромка пуансон-ножа выполнена в виде клина, стороны которого составляют угол , определяемый зависимостями:

для П-образных профилей = 180-2, tg = 2h/(C-2s);

для Z-образных профилей = 180-2(-). tg = 2h/(C-2s);

для угловых профилей = -(510), где C и h - соответственно ширина стенки и высота полок профиля; s - толщина профиля; - угол наклона режущей кромки ножа-пуансона относительно горизонтальной плоскости; - угол наклона Z-образного профиля при прокатке; - внутренний угол между полками углового профиля.

На фиг. 1 схематически изображен предлагаемый штамп в крайнем верхнем положении верхней плиты, разрез; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1; на фиг. 4 - разрез А-А на фиг. 2 (верхняя плита в крайнем нижнем положении); на фиг. 5 - входная проводка и прижим в аксонометрии; на фиг. 6 - разрез Г-Г на фиг. 2 при порезке углового, Z-образного и П-образного профилей; на фиг. 7 - схема пояснения к расчету угла при порезке углового, Z-образного и П-образного профилей.

Штамп для резки профильного материала содержит закрепленный на верхней плите 1 нож-пуансон 2, нижнюю плиту 3 со съемными входной 4 и выходной 5 проводками, к торцам которых закреплены режущие полуматрицы 6 и 7 с помощью винтов 8, промежуточную плиту 9 со съемными прижимами 10 и 11, которая связана с нижней плитой 3 при помощи стягивающих пружин 12, установленных предварительно напряженными с усилием, необходимым для надежного прижатия стенки профиля к проводкам 4 и 5, и с верхней плитой 1 посредством кольцевых выступов 13, выполненных на цилиндрических направляющих 14, концы которых жестко закреплены в верхней плите 1, например, штифтами 15, и которые связывают подвижную верхнюю плиту 1 с неподвижной плитой 3, а также с промежуточной подпружиненной плитой 9. Корпуса проводок 4, 5 и режущих полуматриц 6, 7 имеют профиль рабочей нити паза, соответствующий наружному контуру профильного материала, и для свободного продвижения профиля через проводки, ширина паза в них выполнена с учетом максимального допускаемого отклонения от номинальной ширины профиля. Расчетами установлено, что для предотвращения "косины" реза (неперпендикулярности реза относительно продольной оси профиля) при использовании проводок с пазами, ширина которых выполнена с учетом максимального допуска на ширину профиля, длина рабочей части проводки должна быть не менее двух ширин разрезаемого профиля. Для улучшения захода переднего конца заготовки в штамп, паз по входной проводке 4 со стороны задачи заготовки имеет скосы (раструб).

Корпус каждой проводки выполнен с продольными боковыми выступами и с одного торца имеет фланец с отверстиями, а в нижней плите соосно задаваемой заготовки выполнены специальные пазы, в которые устанавливаются корпуса проводок, фланцы которых крепятся болтами 16 к плите. Проводки 4 и 5 предназначены для обеспечения направления в зону резки профиля, предотвращая "косины" реза и его удержания в момент реза.

Корпус каждого прижима 10, 11 выполнен с продольными боковыми выступами и с одного торца имеет фланец с отверстиями, а в промежуточной плите 9 соосно задаваемой заготовки выполнены пазы, в которые устанавливаются корпуса прижимов 10, 11 фланцы которых крепятся болтами 16 к плите 9. Прижимы 10 и 11, закрепленные на промежуточной подпружиненной плите 9, предназначены для прижима профиля к дну паза проводок 4, 5 и к режущим кромкам полуматриц 6, 7 с целью обеспечения качественного реза.

Выполнение в проводках 4, 5 и полуматрицах 6, 7 рабочей поверхности, соответствующей наружному контуру профильного материала, и выполнение рабочей части прижимов 10, 11, соответствующий внутреннему контуру профиля, обеспечивает беззазорный прижим профиля, что существенно улучшает качество реза.

Пуансон-нож 2 перемещается между рабочими плоскостями режущих полуматриц 6 и 7, нижняя часть ножа 2 выполнена в виде клина с углом , определяемым зависимостями:

= 180-2, tg = 2h/(C-2s) - при порезке П-образных профилей;

= 180-2(-). tg = 2h/(C-2s) - при порезке Z-образных профилей;

= -(510) - при порезке угловых профилей, где h и C - соответственно высота полки и ширина стенки профиля, s - толщина профиля; - угол наклона режущей кромки ножа-пуансона относительно горизонтальной плоскости; - угол наклона Z-образного профиля при прокатке; - внутренний угол между полками углового профиля.

При опускании верхней плиты 1 с пуансоном-ножом 2 в виде клина с углом в первоначальный момент острие клина пробивает (прокалывает) стенку (при порезке П- и Z-образных профилей) или ширину (при порезке угловых профилей), и затем производится рез по всему контуру наклонными гранями клина. Выполнение режущих кромок ножа 2 в виде клина позволяет снизить технологическое усилие резки за счет постепенного перерезания сечения профиля при опускании ножа 2 вниз.

Опускание промежуточной плиты 9 к нижней неподвижной плите 3 с помощью стяжных пружин 12 обеспечивает посредством прижимов 10 и 11 предварительное беззазорное прижатие профиля к проводкам 4, 5 с полуматрицами 6, 7 и тем самым обеспечивает качественную резку профиля, а также не требует увеличения мощности привода пресса на прижатие полосы в штампе.

Предварительно перед работой штампа в нижнюю плиту 3 устанавливается и закрепляется болтами 16 входная 4 и выходная 5 проводки с полуматрицами 6 и 7, и в промежуточную плиту 9 устанавливаются и закрепляются прижимы 10, 11, соответствующие разрезаемому профилю.

Штамп работает следующим образом.

В исходном положении ползун пресса (не изображен) вместе с верхней плитой 1, пуансоном-ножом 2, направляющими 14, промежуточной плитой 9 с прижимами 10 и 11 находится в крайнем верхнем положении (см. фиг. 1). Промежуточная плита 9 удерживается в этом положении выступами 13 направляющих 14. Профиль, выталкиваемый валками из стана, проходит свободно через проводки штампа и при достижении заданной длины срабатывает ползун пресса, под воздействием которого верхняя плита 1 начинает двигаться вниз вместе с направляющими 14 и пуансон-ножом 2, при этом под действием стягивающих пружин 12 промежуточная плита 9 опускается вниз и прижимы 10 и 11, установленные на ней, входят во внутреннюю полость профиля и с усилием стяжных пружин прижимают его к дну паза проводок 4 и 5 и полуматриц 6 и 7 (см. фиг. 5). После этого опускающийся пуансон-нож 2 острым концом пробивает отверстие в стенке (при порезке П- и Z-образных профилей) или вершине профиля (при порезке угловых профилей) и затем наклонными режущими кромками производит окончательную отрезку по всему контуру. Затем верхняя плита 1, а с ней и прижимы 10 и 11 приподнимаются в исходное положение, и конец полосы, оставшийся во входной проводке 4 штампа, легко проталкивается валками стана через выходную проводку 5 штампа и перемещается до датчика, контролирующего заданную длину отрезаемых заготовок и дающего команду на включение привода механизма резки.

Преимущества данного штампа в сравнении с прототипом:

- расширение сортамента разрезаемых профилей за счет возможности резки Z-образных и угловых, а также П-образных профилей с наклонными полками;

- упрощается конструкция штампа за счет устранения неподвижного и подвижных кулачков, а также толкателей;

- повышается производительность штампа за счет сокращения продолжительности настройки штампа при использовании средств базирования нового типа;

- снижается усилие привода штампа при резке за счет установки пружин, стягивающих промежуточную плиту с нижней плитой.

На Череповецком сталепрокатном заводе изготовлены штампы предлагаемого устройства и испытаны в летучих пресс-ножницах, установленных в потоке профилегибочного стана 0,5 - 2 х 50 - 200, при порезке швеллерных и угловых профилей, а также П-образных профилей с наклонными полками. Качество реза соответствует требованиям технических условий на готовые гнутые профили.

Источники информации:

1. Авторское свидетельство СССР N 923751, кл. B 23 D 23/00, 1982 г.

2. Авторское свидетельство СССР N 963729, кл. B 23 D 23/00, 1982 г.

3. Авторское свидетельство СССР N 1328088, кл. B 23 D 23/00, 1987 г.

4. Авторское свидетельство СССР N 1641526, кл. B 23 D 23/00, 1991 г.

1. Штамп для резки профильного материала, содержащий нижнюю плиту с установленными на ней двумя неподвижными режущими полуматрицами, выполненными с профилем рабочей части, соответствующим наружному контуру профильного материала, верхнюю плиту с пуансон-ножом, промежуточную подпружиненную плиту, смонтированную с возможностью взаимодействия с верхней плитой, и прижимы, закрепленные на промежуточной плите и выполненные с профилем рабочей части, соответствующим внутреннему контуру профильного материала, средство базирования профильного материала, отличающийся тем, что средство базирования профильного материала выполнено в виде съемных проводок с профилем рабочей части, соответствующим наружному контуру профильного материала, установленных на нижней плите и соединенных с режущими полуматрицами, при этом входная съемная проводка выполнена с раструбом, а промежуточная плита подпружинена относительно нижней плиты.

2. Штамп по п.1, отличающийся тем, что режущая кромка пуансон-ножа выполнена в виде клина, стороны которого составляют угол , определяемый зависимостями:

для П-образных профилей = 180 - 2, tg = 2h / (C - 2s);

для Z - образных профилей = 180 - 2(-), tg = 2h / (C - 2s);

для угловых профилей = - (5 - 10),

где С и h - соответственно ширина стенки и высота полок профиля;

s - толщина профиля;

- угол наклона режущей кромки ножа-пуансона относительно горизонтальной плоскости;

- угол наклона Z-образного профиля при прокатке;

- внутренний угол между полками углового профиля.

3. Резка листового металла штампами

Процесс резания штампами при вырубке, пробивке и других операциях в некоторой степени аналогичен процессу резания ножницами. В данном случае пуансон и матрица являются как бы ножами замкнутой конфигурации, имеющими сопряженные режущие кромки. Однако процессы резания существенно отличаются.

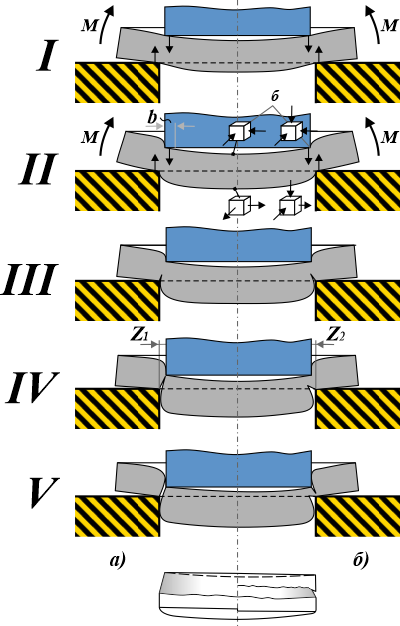

Последовательность процесса вырубки показана на рис.3.

Процесс резания штампами также состоит из трех стадий: упругой, пластической и скалывания.

В первой стадии происходит упругий изгиб металла с легким выдавливанием его в отверстие матрицы. При этом напряжения в металле не превосходят предела упругости.

В пластической стадии происходят вдавливание пуансона в металл и выдавливание его в отверстие матрицы.

рис.3. Последовательность процесса вырубки и поверхность среза |

Вдавливание вырубного пуансона происходит не по всей торцовой поверхности; а лишь по кольцевому (или иной формы в плане) пояску шириной b. Такое же вдавливание наблюдается и со стороны матрицы. Отпечатки от локализованного вдавливания пуансона и матрицы остаются на вырубленной детали и отходе в виде смятой полоски вдоль контура резания.

В результате локализованного вдавливания пуансона и матрицы возникает круговой изгибающий момент, образованный силами резания, условно представленными на рис.3, I и II равнодействующими нормальных напряжений.

Под действием кругового изгибающего момента заготовка получает пространственный изгиб (выпучивание), при котором с наружной (выпуклой) стороны заготовки возникает напряженное состояние двухосного растяжения, а на внутренней стороне - двухосного сжатия.

Непосредственно под режущей кромкой пуансона создается напряженное состояние объемного сжатия, а над режущей кромкой матрицы - напряженное состояние с напряжениями радиального растяжения. Первое более благоприятно для пластического течения металла, а второе - менее благоприятно и способствует возникновению микротрещин в зоне резания.

К концу второй стадии напряжения вблизи режущих кромок Достигают максимальной величины, соответствующей сопротивлению металла срезу.

В третьей стадии процесса вырубки у режущих кромок матрицы образуются скалывающие трещины (рис.3, III). После дальнейшего погружения пуансона и исчерпывания местной пластичности металла скалывающие трещины возникают и у режущих кромок пуансона (рис.3, IV и V). Эта последовательность скалывания подтверждается тем, что блестящий поясок, соответствующий пластической стадии резания, на отходе значительно шире, чем на детали.

Скалывающие трещины, направленные по линиям наибольших деформаций сдвига (поверхностям скольжения), быстро распространяются на внутренние слои металла и вызывают отделение вырезаемой детали.

Во время первой и второй стадий вырубки скорость погружения пуансона уменьшается; а с начала третьей стадии - резко увеличивается. При дальнейшем движении пуансон проталкивает вырезанную деталь через рабочую шейку матрицы.

При нормальном зазоре между пуансоном и матрицей Z1 поверхности сдвига (линии скольжения), возникающие у режущих кромок пуансона, совпадают с поверхностями сдвига и трещинами, возникшими у режущих кромок матрицы, и образуют общую криволинейную поверхность скалывания (рис.3, а).

При малом зазоре Z2 и большой толщине материала поверхности сдвига, идущие от кромок пуансона, не совпадают с поверхностями сдвига, возникшими у кромок матрицы. Оставшаяся кольцевая перемычка перерезается при дальнейшем погружении пуансона с возникновением новых скалывающих трещин, причем на детали образуются надрыв и двойной срез с протянутым заусенцем (рис.3, б). Поверхность отверстия получается сравнительно гладкой, лишь в нижней части образуется небольшой шероховатый скол. Поэтому, если требуется получить отверстие с гладкими ровными стендами, следует производить пробивку с малым зазором между пуансоном и матрицей.

При вырубке с малым зазором твердых материалов двойного среза обычно не получается. В случае очень большого зазора на поверхности образуются рваные заусенцы от затягивания и обрыва металла в зазоре.

После возникновения скалывающих трещин величина изгибающего момента М резко падает, вследствие чего происходит уменьшение кривизны вырубаемой детали, увеличение ее размеров и распор детали в отверстии матрицы.

Металлографические исследования макро и микроструктуры вырубленных деталей показывают, что металл в зоне резания претерпевает значительные структурные изменения и наклепывается. Глубина наклепанного слоя зависит от толщины материала, его свойств и первоначальной структуры, зазора и качества режущих кромок, а также от скорости вырубки.

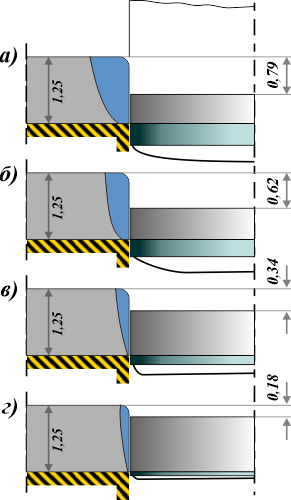

На рис.4 показано влияние скорости вырубки на форму среза вырубленной детали и на глубину наклепанного слоя при вырубке тонколистовой стали с числом ходов пресса 60, 120, 330 и 450 ход/мм [69].

При небольшом числе ходов пресса (60 ход/мин, рис.4, а) глубина вдавливания пуансона до момента образования скалывающих трещин составляет 64% толщины материала. Пластическая стадия процесса вырубки сильно развита, а наклепанная зона довольно значительна.

рис.4. Поверхность среза и глубина наклёпанного слоя при вырубке с различным числом ходов пресса. |  рис.5. Неравномерность деформаций в зоне резания (по В.И. Веру) |

При увеличении числа ходов пресса до 120 и 330 ход/мин (рис.4, б и в) и повышении начальной скорости вырубки глубина вдавливания пуансона уменьшается соответственно от 50 до 27%. Пластическая стадия процесса значительно уменьшается, в связи с чем уменьшается величина наклепанной зоны металла.

Наконец, при быстроходной штамповке с числом ходов пресса 450 ход/мин (рис.4, г) пластическая стадия и глубина вдавливания пуансона снижается до 14%, наибольшее развитие получает третья стадия процесса-скалывание. Большая часть поверхности среза представляет собой сравнительно ровный скол. Глубина наклепанного слоя невелика.

Локальный характер процесса разделения листовых металлов сопровождается резкой неравномерностью деформаций в зоне резания.

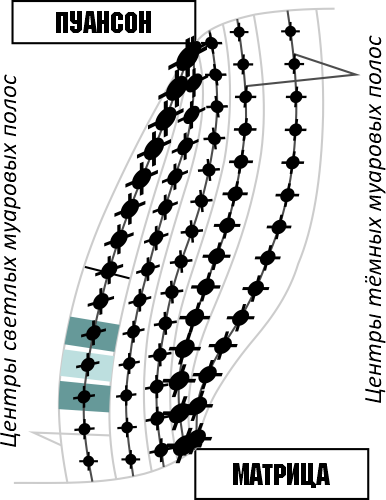

Новые исследования процесса разделения металла методом муаровых полос, выполненные В.И. Бером и Д.И. Суяровым [12], позволяют четко фиксировать границы пластической области и с высокой степенью точности вычислить локальные эллипсы деформации и направления локальных осей для большого количества точек в зоне резания, как показано на рис.5 для одной из промежуточных стадий процесса.

Установлено, что по мере углубления пуансона, происходит изменение границ пластической области и непрерывный рост локальных деформаций, сопровождаемый поворотом главных осей локальных эллипсов.

Локальные пластические деформации могут быть определены также по методу Моравецкого путем нанесения мельчайшей координатной сетки (плотность до 1200 ячеек на 1 мм 2 ) с измерением деформации под микроскопом или по фотоснимку с 400-кратным увеличением [207].

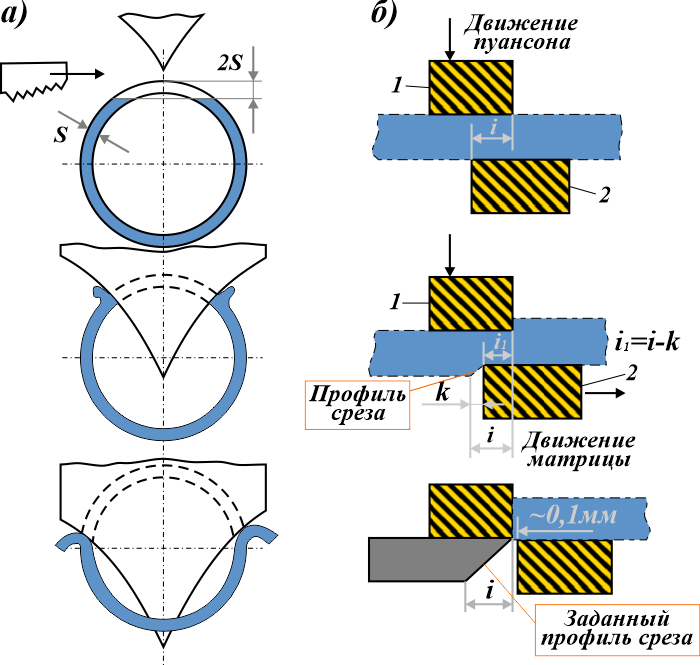

Приводим оригинальные способы резки.

| |

| Рис. 6. Схемы резки труб (а) и резки скосов на кромках листов (б) | |

На рис.6, а показан новый способ разрезки тонкостенных труб, без вдавливания отхода внутрь трубы. Вначале, движением поперечного ползуна с зубчатым резачком в зажатой трубе срезается шлиц высотой h = 2S. Вслед за этим опускающий отрезной пуансон копьевидной формы входит в прорезь трубы и отрезает отход, загибая его наружу. Поверхность среза получается более качественной. Штамп для резки указанным способом приведен в работе [84]. Там же описаны способы криволинейной резки труб и типовые пуансоны для резки профилированных заготовок. На рис.6, б показан новый, внедренный на производстве способ холодной резки скосов на кромках листовых заготовок (Кравец М.Л. А.с.415068). Сущность этого способа заключается в том, что срез кромки (фаски) происходит в результате вертикального перемещения плоского пуансона при одновременном горизонтальном перемещении матрицы. По мере движения штампа происходит постепенное сближение режущих кромок пуансона 1 и матрицы 2. Чистота среза соответствует 6-му классу шероховатости.

Читайте также: