Секреты токаря по металлу

для тех, кто ищет курсы:

Войти в аккаунт

Если вы организация, проводящая курсы, то регистрация происходит по этой ссылке.

Уроки токарного дела для начинающих: бесплатные видео для самостоятельного обучения

Токарное дело представляет собой целую науку, складывающуюся из материалов, инструментов, стандартных навыков, секретов и опыта станочника. Обучение включает в себя сопромат, резку, материаловедение, черчение, изучение таблиц, свойств металлов, практические занятия под присмотром учителя.

В самостоятельных токарных экспериментах помогают учебники и видео уроки более опытных коллег с советами и разбором ошибок.

Устройство станка

На первом этапе ремесло кажется дремучим лесом, где приходится пробираться сквозь дебри терминов, методов, техник. В реальности все проще – понадобится систематизировать теорию и научиться обращаться с оборудованием. Начать следует с азов – понять принцип работы станка. Вне зависимости от размера, модели и назначения (дерево, металл), станки имеют схожую конструкцию, разобраться в которой поможет автор урока. Он четко, ясно и по существу объяснит устройство, покажет наглядно расположение деталей, разъяснит их назначение и функции.

Основы работы станочника

Получение идеального результата напрямую зависит от умения взаимодействовать с рабочим оборудованием. Соблюдение техники безопасности и грамотные манипуляции позволяют быстрее освоить мастерство без негативных последствий. Виктор Леонтьев предлагает изучить азы взаимодействия с токарным станком. В урок вошли следующие темы: допусковой контроль, управление подачей (ручное, механическое, смешанное), задней бабкой, резцедержателем, салазками, шпинделем. Рассмотрены непредвиденные ситуации: самопроизвольная остановка, вырывание из зажимных приспособлений детали, наматывание стружки, появление запаха плавящиеся изоляции, несвойственных шумов. В завершении говорится о правильном положении станочника, помогающем избежать травм.

Разбор ошибок

Ведущий ролика, токарь со стажем и хороший преподаватель, умеющий четко донести до слушателя нужную информацию. Он разберет ошибки, свойственные начинающим, научит грамотно использовать возможности оборудования, объяснит, зачем производить расточку кулачков после приобретения станка б/у, коснется правил центровки, торцовки, и многих других нюансов, приобретаемых с годами практики. В качестве материала он берет реальные примеры, разъясняя в чем кроются проблемы, свойственные начинающим.

Виды резцов

Режущим инструментом, выполняющим различные функции, являются резцы. Они классифицируются по технологическому назначению. Обзор основных видов предлагает в своем видеоролике Дмитрий. Он кратко пройдется по основным – их названия и предназначение следует выучить в первую очередь. Дмитрий покажет, как выглядят и для чего применяются следующие виды: проходные (обточка цилиндрических и конических элементов), расточные (расточка отверстий), отрезные (отрезание заготовок), фасонные (обработка сферических элементов). Дополнительно зрители узнают какие инструменты можно сделать самостоятельно, а какие придется покупать.

Резцы и резьба

Полезные таблицы из справочника

Владимир Алимов приводит наиболее полезные таблицы из книги «Справочник молодого токаря», авторство которого принадлежит Зайцеву Б.Г., Завгородневу П.И, Шевченко А.С. В ролик вошли следующие таблицы: обозначение отклонений размеров числами, размеры конусов Морзе, припуски на черновое и чистовое обтачивание валов из проката, формула с расчетами для усеченного конуса, диаметры отверстий и стержней под нарезание различных видов резьб с крупным и мелким шагом, тангенсы углов от 0 до 90 градусов, вес квадратной, шестигранной, круглой стали, перевод тысячных долей дюйма в миллиметры. Таблицы удобно переписывать, поставив на паузу, легко сделать скриншоты на память.

Твердые сплавы

Для поклонников строгой академической подачи информации видеоуроки Виктора Леонтьева станут настоящим подарком. На этом занятии он поговорит о твердых сплавах (вольфрамовых, титановольфрамовых, титанотанталовольфрамовых), областях их применения, инструментальных керметах, минералокерамических режущих материалах. Параллельно приводится наглядная демонстрация в мастерской. Виктор талантливый преподаватель, записавший и выложивший на свой YouTube-канал огромное количество лекций, незаменимых для начинающих и полезных опытным практикам.

Инструментальные стали

Мастер поговорит о разновидностях инструментальных сталей, упомянет металлы и сплавы, легирующие элементы. В ролике разбираются особенности углеродистого и быстрорежущего (плюс маркировка) варианта, способ (по искрообразованию в процессе шлифования) определения принадлежности образца к той или иной марке. В завершение приводятся примеры определения. Теоретическая часть подкрепляется наглядной демонстрацией, объяснения отличаются четкостью и лаконичностью, содержат максимальное количество полезных сведений.

Деревообработка

Придавать нужную форму и размеры можно разным материалам. Промышленная революция привела к повышенному спросу на металлические элементы, но начинало ремесло берет с обработки древесины. Приспособления для облегчения труда времен Петра Первого до сих пор находятся в коллекции Эрмитажа. Ведущий канала «Древо» увлекается именно этим почти забытым направлением – вытачивает функциональные красивые деревянные вещи. В мастер-классе он предлагает желающим осилить простые методы формирования поверхности заготовки. Блогер покажет, как правильно установить подручник, произвести первичную подготовку, сделать вогнутую поверхность, «волну», плавный сход на углубление, рекомендует потренировать движение «елочка» (представляет собой подрезку-срезку), научит выравнивать сколы.

Шаровидные и яйцевидные изделия

Василий – специалист по деревообработке и создатель обучающего видеоблога, где показывает желающим освоить ремесло принципы и тонкости работ. В этом уроке из двух сосновых брусочков он сформирует несколькими способами шаровидные и яйцевидные формы, поясняя зрителям нюансы, сравнивая результат после применения мейселя и рейера. Дополнительно показывается как производилась заточка инструмента, в каком направлении осуществляется срез, на каких оборотах работает станок, как сформировать округлую и заостренную часть яйца.

Огромная скорость вращения, высокое напряжение, отлетающая стружка – все это создает высокую степень риска. Профессионалы и любители, во избежание серьезных травм, обязаны соблюдать технику безопасности и не только относительно состояния оборудования. Одежду и обувь лучше приобрести специальную, проследить, чтобы она была целой, прилегающей к телу, без свисающих частей, закрывающей все тело, не сковывающей движений. Парням с длинными волосами придется позаботиться, чтобы они были убраны под головной убор или собраны на затылке.

Токарное дело

Токарное дело появилось на заре промышленной революции и с тех пор прошло длинный путь эволюции. В наше время профессия токаря успела утратить привлекательность для молодых людей. Но с другой стороны с появлением большого количества станков с программным управлением, токарное дело обретает новое звучание и переходит в разряд инженерного искусства. Детали токарной обработки применяются в машиностроении, электроэнергетике, строительстве и других областях промышленности и техники.

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей. Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники. Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

Техника безопасности

Токарные работы требуют кроме всего прочего подготовки в технике безопасности на токарном станке. Первое с чего начинается обучение — это базовые понятия техники безопасности, при их нарушении есть риск получить травмы рук, глаз, а в самых печальных случаях пренебрежение техникой безопасности грозит смертельным исходом

- спецодежда должна плотно прилегать к телу, работать необходимо в защитных очках и рабочих ботинках с металлическим подноском;

- в зоне работы не должно быть посторонних предметов, нельзя загромождать рабочее место;

- необходимо контролировать надежное крепление заготовки в фиксаторе;

- строго запрещено передавать что-либо над работающим станком, удалять стружку руками, а не сметкой, останавливать патрон во время движения, отходить от работающего станка;

- после завершения рабочего дня, токарь приводит в порядок рабочее место, очистить его от металлических отходов и обрезков протереть и разложить инструмент и оснастку в шкафы для инструмента;

- мастер постоянно контролирует уровень смазочно-охлаждающей жидкости, целостность электропроводки, отсутствие повреждений корпуса.

Техника безопасности на токарном производстве

Токарное дело интересное, но сложное занятие, требующее постоянного обучения, осваивать которое увлекательное занятие. Привлекательность этого мастерства не только в получении профессии или подсобном использовании, но и в оригинальном хобби. Вытачивание на станке оригинальных поделок доставляет удовольствие точно не меньшее, чем собирание марок или вязание, а оригинальные стальные сувениры смогут по-настоящему удивить друзей. А ценность настоящих профессионалов токарного дела на рынке труда обеспечит постоянную занятость.

Токарная обработка металла

На протяжении многих десятилетий проводится токарная обработка металла и за столь длительный срок, как технология обработки, так и виды станков значительно изменились. Несмотря на это, общие черты, которые свойственны токарным станкам по металлу, сохранились.

Точение вала на токарном станке с использованием СОЖ

Особенности процесса

Токарная обработка металла проходит следующим образом:

- установленные в шпиндель заготовки вращаются вокруг своей оси;

- точение проводится путем подвода резца. подобные инструменты имеют различную форму, могут быть изготовлены из инструментальной стали или иметь твердосплавные режущие кромки;

- точение происходит путем создания поперечного усилия суппортом, в котором закреплены резцы: из-за большой силы трения и разного показателя твердости, которой обладают резцы и заготовка, происходит снятие с поверхности металла обрабатываемой заготовки;

- технология, по которое проводится точение, может быть самой разной: совмещение продольной и поперечное подачи или использование только одной.

Учитывая то, как происходит резание на токарном станке по металлу, все они имеют схожую конструкцию.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы.

Внедрение ЧПУ

Существенным прорывом в области станкостроения стало использование системы Числового Программного Управления. Изделия с появление системы ЧПУ стало можно получить с меньшими затратами, чистота обработки, как и точность находятся на самом высоком уровне.

Наличие системы ЧПУ определяет следующее:

- повышение показателя производительности при условии, когда резцы используются с твердосплавной режущей кромкой;

- обработка возможна как черных и цветных, так и инструментальных сплавов при соответствующей оснастке;

- вмешательство мастера в процесс минимальное. резание происходит в автоматическом режиме;

- система ЧПУ позволяет указать все режимы резания. программа для ЧПУ составляется с указанием скорости, при которой проводится резание, а также подачи;

- зачастую вся зона, в которой происходит резание, закрыта защитным кожухом, так как система ЧПУ не позволит начать работу без защиты окружающих;

- высокая точность работы ЧПУ, которая получается резанием с правильным указанием скорости, позволяет получать детали с меньшим показателем брака для ответственных элементов различных конструкций.

Система ЧПУ широко используется при производстве токарных станков в Китае и США. Возможность внедрения ЧПУ определяется точность позиционирования элементов конструкции станка.

Режимы работы

Важным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести:

- Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка.

- Подача выбирается с учетом скорости. При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

В зависимости от режима обработки также выбираются резцы. Их виды зависят от формы режущей кромки, головки и стержня.

Точение заготовок из металла путем использования станков токарной группы – наиболее популярный метод обработки, несмотря на появление современного лазерного и другого оборудования. Столь высокая популярность связана с надежность станков и их относительно небольшой стоимость, долгим сроком службы. Некоторые модели из токарно-винторезной группы служат на протяжении нескольких десятилетий при надлежащем уходе и периодическом ремонте.

Заточка токарных резцов по металлу

Технологические операции, проводимые на токарном станке с заготовками при помощи специальных приспособлений, связаны с получением в итоге изделия нужной конфигурации, представленной на чертеже. А чтобы точение было рациональным, точным необходима заточка токарных резцов по металлу, которая выполнит необходимый профиль, углы требуемой величины и соответствующие параметры рабочей части. Подготовке такого средства придается серьезное значение.

Заточка токарного резца по металлу

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

Порядок и правила заточки инструмента

Для предупреждения появления сколов и задиров на обрабатываемых деталях, поломки и других нежелательных факторов при работе на токарном агрегате, требуется правильная заточка резца. Эта процедура выполняется при изготовлении нового или износе старого устройства. Сам процесс заточки резцов заключается в придании требуемой формы и необходимого угла затупившемуся или новому приспособлению.

Восстановить режущую часть, можно применяя специальное оборудование по металлу при достаточном уровне мастерства и знаний работника. Ведь от правильной заточки токарных резцов зависит трудоемкость и производительность. На крупных предприятиях созданы подразделения занятые подготовкой оснастки. На малых заточка выполняется токарем.

На данный момент существуют следующие способы заточки токарных резцов:

- абразивный;

- химико-механический;

- с использованием специальных приспособлений;

Углы заточки в зависимости от вида точения стали и чугуна

Абразивная заточка резца выполняется на специальном заточном агрегате или стандартном наждаке. При использовании последнего варианта трудно выдержать нужные углы при обработке приспособления. Агрегаты для заточки имеют два круга. Абразив из белого электрокорунда используют для точения резца из быстрорежущей стали. Заточка устройств из твердых сплавов выполняется кругом из карбида кремния зеленого цвета.

Алмазным диском делают финишную шлифовку на токарном или другом агрегате. Химико-механический способ подразумевает точение в специальном составе. Точность заточки проверяют шаблонами.

Организация места и оснастка токарного станка

Народ часто спрашивает об инструментах и приспособлениях, которыми я пользуюсь по работе.

Примерно 90% всех проходящих через мой станок работ приходятся на ремонт автомобилей и всевозможных механизмов, начиная от домашних, кухонных и заканчивая карьерной техникой. Исходя из этого была собрана оснастка станка.

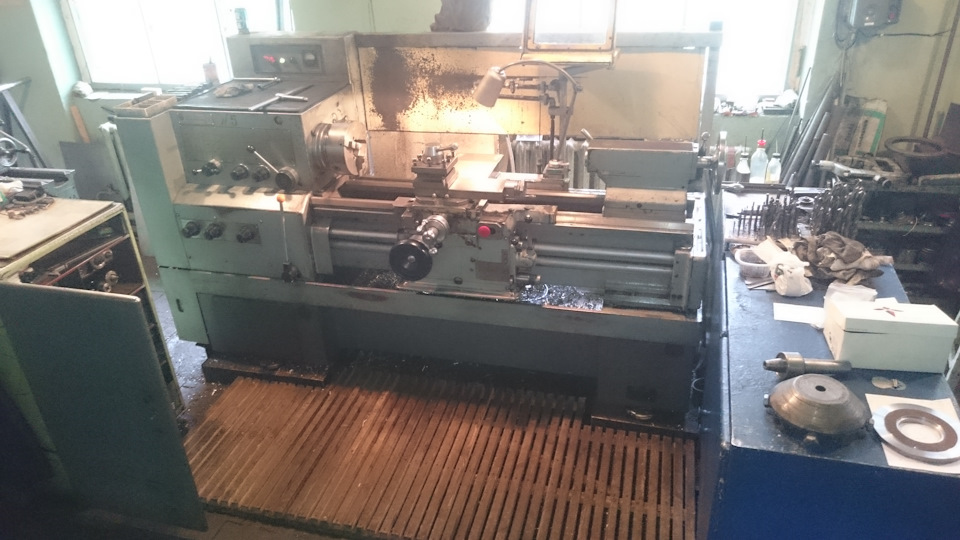

Рабочее место. Станок устанавливается так, чтобы кончик резца находился на уровне локтя (с учётом деревянного трапа под ногами). Иначе спина через неделю отвалится.)))

В белой коробочке наборы пластинок по номиналам, под резцы, толщиной 0.1; 0.25; 0.5; 1.0; 1.5; 2.0; 3.0; 4.0; 5.0; 8.0; 10.0мм. Рядом основной набор часто используемых резцов с подобранным пакетом пластин. На заднем углу баночка с раствором молотого мела и машинного масла в консистенции кефира для смазки деталей перед нарезанием на них резьбы.

Свёрла и развёртки от 2 до 23мм. В бутылках СОЖ, масло И-30 для смазки станка, керосин для алюминия и рядом в маленькой банке для нержавейки олеиновая кислота и кусочек обычного старого свиного сала.

Слева полки с резцами: 1. проходные отогнутые; 2. проходные подрезные; 3. отрезные; 4. резьбовые; 5. радиусные/фасонные; 6. расточные. Коробочки справа: 1. плашки больше Ф20мм; 2. метчики больше Ф20мм; 3. плашки меньше Ф20мм; 4. метчики меньше Ф20мм; 5. плашки и метчики с основной резьбой до Ф20мм; 6;7 накатки, фрезы и др. мелочь. В самом низу клещи с фиксацией, ножницы по металлу, удлинители для метчиков и плашек.

Центр-грибок до Ф120; четырёхкулачковый патрон, всевозможные центры и оправки. В верхних ящиках свёрла и развёртки больше Ф23.

Приспособа для РАСТОЧКИ кулачков. Ленточка на кулачках поддерживается (фрезеруется) шириной 2-4мм. Разница/конусность между носком и пяткой кулачка примерно 0.075мм (полтора деления по лимбу, при цене в 0.05), при зажатой приспособе. Приспособа зажимается перед расточкой в кулачки со средним усилием зажатия деталей диаметром 30-50мм. Естественно, планетарка и кулачки перед этим должны быть ОБЯЗАТЕЛЬНО ВЫЧИЩЕННЫ и слегка смазаны маслом!

А это я и мой Конь 16К20.)))

Мужики! И самое главное — СОБЛЮДЕНИЕ ТЕХНИКИ БЕЗОПАСНОСТИ!

Комментарии 12

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Круто !аж подписаться захотелось !

Вопрос есть по токарке, можно в личку написать ?

Конечно, чем смогу — помогу.

приспособа зачетная! возьму на заметку

👍

Без неё токарь как без наждака.

Работал на 2 заводах и 1 цкб, раньше как говорил отец всегда при заводе был цех нестандартного оборудования, они делали все, но в приделах разумного) а когда я пошел такие помещения оставались на заводах (и то на последнем заводе все сдали в металлолом теперь просто пустое помещение) а в цкб была мастерская она делала оснастку для сборки и много всякой мелочи, каробочки для испытаний, пульты для управления, ну и ремонт. Когда уходил там дедушка оставался, платили ему тысяч 10-15. Он ходил ради того чтобы общаться, к нему зайдешь заболтает блин)

Читайте также: