Щелочь для очистки металла

кислоты, водная 0,16-0,28, моющий поверхностно-активный агент Berol DGR 81 - оптимизированная смесь неиногенных ПАВ этоксилатов спирта и

алкилглюкозидов 0,12-0,2, моющий поверхностно-активный агент Berol LFG 61 - оптимизированная смесь неиногенных ПАВ этоксилатов спирта и

Формула изобретения

Описание изобретения к патенту

Изобретение относится к технологическим процессам с использованием моющих препаратов, в частности в металлургической промышленности для очистки холоднокатаного металлопроката в рулонах на агрегатах непрерывной обработки от масел, прокатных эмульсолов, смазок, углеродистых загрязнений и т.д.

Известно моющее средство (RU 2422499) для очистки металлической поверхности, содержащее следующее соотношение компонентов, в мас.%:

| Гидроксид натрия | 15-25 |

| Гидроксид калия | 10-15 |

| Метасиликат натрия (жидкое стекло) | 1-3 |

| Неионогенный ПАВ (алкилполигликозид C 8 -тC 10 ) | 3-7 |

| Неионогенный ПАВ (окись алкилдиметиламина) | 1-5 |

| Карбонат калия | 1-3 |

| Глюконат натрия | 0,1-3 |

| Триполифосфат натрия | 0,1-1 |

| Этиленгликоль | 1-3 |

| Вода | Остальное |

Используя данный моющий препарат при температуре 65-80°C и времени обезжиривания 25-30 сек, можно получить хорошую степень очистки металлической поверхности. Но у препарата есть существенный недостаток - высокое пенообразование, что делает невозможным использование его в агрегатах скоростной обработки металла, а также высокий расход материала.

Наиболее близким к изобретению по назначению и достигаемому результату является моющий препарат (RU 2359013), содержащий следующее соотношение компонентов, в г/л:

Задачей изобретения является разработка жидкого щелочного моющего препарата с высокой моющей способностью как при химическом, так и при электрохимическом методе обезжиривания, низким пенообразованием и не оказывающего отрицательного влияния на нанесение и последующее формирование цинкового, алюмоцинкового покрытий с хорошими показателями качества.

Поставленная задача достигается тем, что жидкий щелочной моющий препарат, содержащий гидроксид натрия, натрий фосфорнокислый трехзамещенный, комплексен (динатриевая соль этилендиаминтетрауксусной кислоты, водная или тринатриевая соль гидроксиэтилидендифосфоновой кислоты, водная), моющий поверхностно-активный агент Berol DGR 81, дополнительно содержит гидроксид калия, моющий поверхностно-активный агент Berol LFG 61, смесь полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот фракции C7-C17, пропиленгликоль и антипенную добавку Биомол ПГ-63 при следующем соотношении компонентов, г/л:

причем массовое соотношение смеси поверхностно-активных веществ к пропиленгликолю и к антипенной добавке составляет: (4,3:1,24:1).

Заявляемый жидкий щелочной моющий препарат представляет собой концентрированный состав от желтого до коричневого цвета, малотоксичный и негорючий, смешиваемый с водой в любых соотношениях.

В качестве активных компонентов используются гидроксиды натрия и калия, создающие щелочную среду и оказывающие омыляющее действие на загрязнения различного характера.

Комплексоны и фосфаты улучшают моющую способность, снижают жесткость воды, что дает возможность использовать препарат в воде любой жесткости.

В качестве ПАВ в предложенном препарате используются моющие поверхностно-активные агенты Berol DGR 81 и Berol LFG 61, представяющие собой смесь этоксилатов спиртов и алкилглюкозида и смесь полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот фракции C7-C17. Данный комплекс ПАВ обладает хорошими обезжиривающими и смачивающими свойствами в сильнощелочной среде.

Биомол ПГ-63 - антипенная добавка, состоящая из смеси ПАВ, не содержит силикона, обладает эмульгирующим и диспергирующим действием, тем самым дополнительно увеличивает моющую способность жидкого щелочного моющего препарата.

Введение в состав жидкого щелочного моющего препарата пропиленгликоля позволяет получить однородный продукт с хорошими потребительскими свойствами.

Заявляемое соотношение компонентов обеспечивает жидкому щелочному моющему препарату:

- высокую моющую способность;

- возможность использования на агрегатах скоростной обработки металла, т.к. рабочие растворы моющего препарата имеют низкое пенообразование;

- возможность использования на агрегатах скоростной обработки металла, где обезжиривание и очистка холоднокатаного металла ведется как химическим, так и электрохимическим методами;

- возможность использования перед нанесением цинковых и алюмоцинковых покрытий.

Эффективность и стабильность очистки рабочим раствором щелочного моющего препарата сохраняется при накоплении значительного количества загрязнений.

Для исследования было составлено 5 составов жидкого щелочного моющего препарата с различным соотношением компонентов и 1 состав по прототипу.

Составы жидкого щелочного моющего препарата готовили путем последовательного растворения в воде в течение 20-25 мин расчетного количества ингредиентов.

После их полного растворения состав перекачивали в рабочую ванну.

Состав по прототипу средства готовили аналогичным образом.

Составы предлагаемого жидкого щелочного моющего препарата и по прототипу приведены в таблице 1.

Составы проверяли на пенообразующую способность. Сущность определения сводилась к тому, что в стандартный цилиндр на 250 см 3 заливали 100 см 3 исследуемого раствора, нагретого до температуры 60°C, закрывали пробкой и встряхивали 20 раз. По истечении 15 сек замеряли первоначальную высоту пены в сантиметрах.

Составы предлагаемого жидкого щелочного моющего препарата и по прототипу проверяли на моющую способность. Определение вели весовым методом, который основывается на определении процента удаления загрязнений с поверхности металлического образца.

Испытания проводились на образцах холоднокатаной стали размером 50×100 мм (площадь обрабатываемой поверхности 1 дм 2 ).

В лабораторных условиях проводили моделирование процессов химического и электрохимического обезжиривания поверхности холоднокатаной стали.

Схема последовательной обработки каждого образца:

- взвешивание на аналитических весах (m 1 );

- химическая или электрохимическая обработка в растворе моющего препарата без использования щеток. При химической обработке время обезжиривания составляет 8 сек при температуре 80-85°C, при электрохимической катодной обработке время обезжиривания составляет 6 сек при температуре 70-80°C и плотности тока 10 А/дм 2 ;

- промывка горячей водой;

- сушка фильтровальной бумагой;

- взвешивание на аналитических весах (m 2 );

- удаление остаточной загрязненности протиркой образцов спиртом;

- взвешивание на аналитических весах (m 3 ).

Моющая способность (X), в процентах, вычисляли по формуле

Результаты испытаний приведены в таблице № 2.

Качество цинкового покрытия, прочность сцепления с основой, проверяли стандартным методом по ГОСТ 14019. Сущность метода сводилась к тому, что испытуемый образец оцинкованного металла загибали на 180° и определяли прочность сцепления покрытия со стальной основой. При удовлетворительном результате не должно наблюдаться отслоение цинкового и алюмоцинкового покрытия с наружной стороны. (Допускается сетка мелких трещин по всей длине изгиба и отслоение покрытия на расстояние не более 6 мм от краев образца).

Дополнительно к основному испытанию образцы оцинкованного металла проверяли на прочность сцепления с основой на приборе Локформер. Этот прибор формировал двойной перегиб металла на 180° в одной плоскости. Изгиб проводился по всей длине образца (не

Как видно из примеров (см. таблицу 2 пр.2, 3, 4), содержание компонентов в заявляемых пределах обеспечивает низкое пенообразование рабочего раствора, высокую моющую способность и дает возможность получить в дальнейшем цинковые и алюмоцинковые покрытия с хорошими показателями качества.

Изменение содержания компонентов ниже заявляемых пределов (см. таблицу 2 пр.1) приводит к снижению моющей способности, а выше предельных значений (см. таблицу 2 пр.5) к повышенному пенообразованию раствора и не приводит к улучшению моющих свойств, но удорожает состав. В обоих случаях отрицательно влияет на качественные показатели цинкового и алюмоцинкового покрытий.

Пример 6 характеризует свойства прототипа и покрытий, полученных после предварительной обработки в данном составе.

Использование предложенного жидкого щелочного моющего препарата обеспечивает следующие технико-экономические преимущества:

1. Высокая степень очистки холоднокатаного металлопроката, за счет высокой моющей способности как при химическом, так и при электрохимическом методе обезжиривания.

2. Малый расход препарата, т.к. не происходит унос моющего раствора вместе с пеной.

3. Снижение производственных затрат (технологичность в приготовлении и корректировке рабочей ванны) и увеличение времени эксплуатации раствора.

4. Возможность использования его при предварительной обработке холоднокатаного проката перед нанесением цинкового и алюмоцинкового покрытия.

5. Применение жидкого препарата упрощает и повышает надежность промышленного использования, можно перекачивать насосом, что делает работу безопасной и улучшает производственные условия труда.

| Таблица № 1 | |||||||

| № п.п. | Компоненты | Содержание в составе, г/л | |||||

| 1 | 2 | 3 | 4 | 5 | 6* | ||

| 1 | Гидроксид натрия | 1,6 | 2,05 | 2,7 | 3,4 | 3,8 | 6,38 |

| 2 | Гидроксид калия | 1,2 | 1,5 | 2,0 | 2,5 | 2,8 | - |

| 3 | Силикат натрия | - | - | - | - | - | 0,7 |

| 4 | Натрий фосфорнокислый трехзамещенный | 0,06 | 0,08 | 0,105 | 0,13 | 0,15 | 0,09 |

| 5 | Комплексен (динатриевая соль этилендиаминтетрауксусной кислоты, водная или тринатриевая соль гидроксиэтилидендифосфоновой кислоты, водная) | 0,13 | 0,16 | 0,22 | 0,28 | 0,31 | 0,05 |

| 6 | Моющий поверхностно-активный агент Berol DGR 81 (оптимизированная смесь неиногенные ПАВ этоксилатов спирта и алкилглюкозидов) | 0,1 | 0,12 | 0,16 | 0,2 | 0,22 | 0,428 |

| 7 | Моющий поверхностно-активный агент Berol LFG 61 (оптимизированная смесь неиногенные ПАВ этоксилатов спирта и алкилглюкозидов) | 0,46 | 0,58 | 0,77 | 0,97 | 1,1 | - |

| 8 | Смесь полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот фракции C7-C17 | 0,03 | 0,035 | 0,063 | 0,09 | 0,1 | - |

| 6 | Пропиленгликоль | 0,1 | 0,21 | 0,285 | 0,36 | 0,41 | - |

| 7 | Антипенная добавка Биомол ПГ-63 | 0,137 | 0,17 | 0,23 | 0,29 | 0,33 | - |

| 11 | Вода | До 1 литра | |||||

| 12 | Массовое соотношение смеси поверхностно-активных веществ к пропиленгликолю и к антипенной добавке составляет: | 4,3:1,24:1 | 4,3:1,24:1 | 4,3:1,24:1 | 4,3:1,24:1 | 4,3:1,24:1 | - |

| Таблица № 2 | |||||||

| № пп. | Показатели | Составы | |||||

| 1 | 2 | 3 | 4 | 5 | 6* | ||

| 1 | Моющая способность, %: | ||||||

| - химическое обезжиривание | >85 | >90 | >88 | >83 | |||

| - электрохимическое обезжиривание | >94 | >98 | >96 | >92 | - | ||

| 2 | Пенообразующая способность, см | 0,5 | 0,7 | 0,8 | 1,1 | 2,5 | 2,5 |

| 3 | Показатели качества цинкового и алюмоцинкового покрытия: | ||||||

| - прочность сцепления с основой при изгибе на 180°; | не удовлетворительно | удовлетворительно | удовлетворительно | удовлетворительно | не удовлетворительно | не удовлетворительно | |

| - прочность сцепления с основой на приборе Локформер. | не удовлетворительно | удовлетворительно | удовлетворительно | удовлетворительно | не удовлетворительно | не удовлетворительно | |

1. Патент РФ № 2422499 «Моющее средство».

2. Патент РФ № 2359013 «Щелочной моющий препарат для очистки металлов», (прототип).

щелочной моющий препарат для очистки металлов

Изобретение относится к технологическим процессам, где используются моющие составы, в частности в металлургической промышленности для очистки металлопроката в рулонах на агрегатах непрерывной обработки от масла, эмульсий, смазок и углеродистых загрязнений.

Известно моющее средство (RU № 2186099) для очистки металлической поверхности, содержащее следующее соотношение компонентов, г /л:

| Гидроксид натрия | 0,9-3,3 |

| Триполифосфат натрия | 0,72-2,64 |

| Карбонат натрия | ,82-10,34 |

| Метасиликат натрия | 0,6-2,2 |

| Оксиэтилированный монононилфенол | |

| на основе тримеров пропилена, содержащий | |

| в молекуле 12 моль окиси этилена | 0,024-0,088 |

| Оксиэтилированный монононилфенол | |

| на основе тримеров пропилена, содержащий | |

| в молекуле 6 моль окиси этилена | 0,036-0,132 |

| Тринатрийфосфат | 0,84-3,08 |

| Полиэтиленгликолевые эфиры синтетических | 0,06-0,22 |

| первичных высших жирных спиртов фракции С 16 -С 20 | |

| Вода | Остальное до 1 л. |

Обладая удовлетворительной моющей способностью, состав имеет недостатки:

- высокое пенообразование, что делает невозможным использование его в агрегатах скоростной обработки металла и приводит к повышенному расходу материала;

- входящий в состав в больших количествах метасиликат натрия образует на поверхности металла пассивную пленку, что приводит к ухудшению качественных свойств наносимых на металл покрытий.

Наиболее близким к изобретению по назначению и достигаемому результату является моющее средство (RU № 2245359), содержащее следующее соотношение компонентов, г/л:

| Гидроксид натрия | 6,05-12,05 |

| Карбонат натрия | 5,25-10,75 |

| Силикат натрия | 0,27-0,47 |

| Триполифосфат натрия | 1,20-2,70 |

| Оксиэтилированный моноалкилфеиол | |

| на основе тримеров пропилена, содержащий | |

| в молекуле 12 молей окиси этилена | 0,073-0,158 |

| Океиэтилированный моноалкилфенол | |

| на основе тримеров пропилена, содержащий | |

| в молекуле 6 молей окиси этилена | 0,054-0,106 |

| Антивспениватель ПК-3 | 0,011-0,023 |

| Вода | Остальное до 1 л. |

Данное средство обладает низким пенообразованием, но оно не может обеспечить хорошую степень очистки металлопроката в рулонах, т.к. входящие в его составе поверхностно-активные вещества малоэффективны при удалении смазок и углеродистых загрязнений при скоростной (25-30 сек) обработке, к тому же они не являются полностью биоразлагаемыми веществами. Недостатком средства также является то, что входящие в состав сложные фосфаты в количестве более 15-20% нежелательны с точки зрения экологии, т.к. являются главной причиной этерификации поверхностных вод.

Задачей изобретения является разработка щелочного моющего препарата с высокой моющей способностью, низким пенообразованием, при использовании которого не оказывается отрицательного влияния на нанесение и последующее формирование покрытий с хорошими показателями качества и который безопасен в использовании и безвреден для окружающей среды при использовании и после сброса.

Поставленная задача достигается тем, что щелочной моющий препарат, содержащий гидроксид натрия, силикат натрия, натрий фосфорно-кислый трехзамещенный, дополнительно содержит комплексон - динатриевая соль этилендиаминтетрауксусной кислоты, водная, или тринатриевая соль гидроксиэтилидендифосфоновой кислоты, водная, и моющий поверхностно-активный агент Берол DGR81, представляющий собой оптимизированную смесь неиногенных ПАВ этоксилатов спирта с алкилглюкозидом, при следующем соотношении компонентов, г/л:

Причем массовое соотношение смеси гидроксида натрия и комплексона к моющему поверхностно-активному агенту составляет: 15: 1.

Заявляемое соотношение компонентов позволяет обеспечить моющему щелочному составу:

- использовать на агрегатах скоростной обработки металла, т.к. рабочие растворы моющего средства имеют низкое пенообразование;

- использовать перед нанесением различного типа покрытий;

- возможность поставлять щелочные компоненты и моющий поверхностно-активный агент в виде единого высококонцентрированного водного раствора, что упрощает промышленное использование, а концентрацию компонентов легко регулировать, такой состав можно перекачать насосом, что делает работу безопасной и улучшает производственные условия труда;

- экологическую безопасность производства.

Эффективность и стабильность очистки моющим раствором сохраняется при накоплении значительного количества загрязнений.

Для исследования было составлено 5 составов моющего щелочного препарата с различным соотношением компонентов и состав известного.

Составы моющего щелочного препарата готовили путем последовательного растворения в воде в течение 20-25 мин расчетного количества ингредиентов.

Состав известного средства готовили аналогичным образом.

Составы известного средства и предлагаемого щелочного моющего препарата приведены в таблице 1.

Составы проверяли на пенообразующую способность. Сущность определения сводилась к тому, что в стандартный цилиндр на 250 см 3 заливали 100 см 3 раствора, закрывали пробкой и встряхивали 20 раз. По истечении 15 сек замеряли первоначальную высоту пены в сантиметрах. Определение производили при температуре 60°С.

Качество очистки оценивали по результатам удаления с поверхности металла загрязнений индустриального масла, т.е. по моющей способности составов, и проводили следующим образом.

Образцы листовой динамной и трансформаторной электротехнической стали размером 150×70 мм, дважды тщательно протирали бензином или уайт-спиритом, сушили в течение 20 мин на воздухе, доводили до постоянной температуры в эксикаторе и взвешивали. Результат взвешивания записывали с точностью до четвертого десятичного знака (m 1 ). Чистые образцы загрязняли индустриальным маслом марки 20 окунанием в сосуд с маслом, затем подвешивали на 24 часа для удаления избытка масла. Затем образцы взвешивали. Результат взвешивания в граммах записывали с точностью до четвертого десятичного знака (m 2 ). Взвешенные стальные образцы выдерживали в течение 30 сек при температуре 60-65°С в составах предлагаемого и известного моющих средств, применяя 20-кратное погружение в раствор. По истечении времени обезжиренные образцы промывали под струей водопроводной воды с температурой 15-20°С в течение 0,5 мин. Дав стечь избытку воды, образцы помещали на несколько секунд в сосуд с этиловым спиртом и досушивали в сушильном шкафу при температуре 100-110°С. Охлаждали образцы сначала на воздухе, а затем в эксикаторе до постоянной температуры и взвешивали. Результаты взвешивания записывали с точностью до четвертого десятичного знака (m 3 ).

Моющую способность в % определяли по формуле:

m 1 - масса образца после обезжиривания бензином или уайт-спиритом, г.

m 2 - масса образца, загрязненного маслом, г;

m 3 - масса образца, обработанного в моющем растворе, г;

Для определение показателей качества электроизоляционного покрытия образцы листовой динамной и трансформаторной электротехнической стали обезжиривали в составах (см. табл.1 пр. 1-6) при температуре 60-65°С в течение 10-15 сек, промывали теплой водой 10-15 сек и обрабатывали в электроизоляционном составе в течение 5 секунд при температуре 20-40°С. Излишки электроизоляционного состава удаляли отжимом гумированными роликами. Покрытия подвергались термообработке при температуре 500°С на трансформаторной стали и 800°С на динамной стали, в течение 60 сек.

Качество электроизоляционного покрытия определяли по физико-механическим свойствам:

- прочность на изгиб. Изгиб образцов на цилиндрической оправке диаметром 3 мм;

- коэффициент сопротивления по ГОСТ 12119-80.

Результаты определения показателей пенообразующей, моющей способности и качества электроизоляционного покрытия приведены в таблице 2.

Как видно из примеров (см. таблицу 2, пр.2, 3, 4), содержание гидроксида натрия, силиката натрия, натрия фосфорно-кислого трехзамещенного, комплексона и моющего поверхностно-активного агента в заявляемых пределах обеспечивает низкое пенообразование рабочего раствора, высокую моющую способность и дает возможность получить в дальнейшем электроизоляционное покрытие с хорошими физико-механическими свойствами.

Изменение содержания компонентов выше или ниже заявляемых пределов (см. таблицу 2, пр. 1, 5) приводит в одном случае к снижению моющей способности рабочего раствора и отрицательно влияет на получение электроизоляционного покрытия с хорошим показателями качества, а в другом - к высокому пенообразованию рабочего раствора и снижению физико-механических свойств электроизоляционного покрытия.

Пример 6 характеризует свойства прототипа и покрытий, полученных после предварительной обработки в данном составе. Использование предложенного моющего средства обеспечивает следующие технико-экономические преимущества.

1.Высокая степень очистки металлической поверхности за счет высокой моющей способности состава.

2. Малый расход средства, т.к. не происходит унос моющего средства вместе с пеной.

4. Возможность использования его при предварительной обработке трансформаторной и динамной электротехнической стали.

5. Применение такого высококонцентрированного водного раствора упрощает и повышает надежность промышленного использования. Такой состав можно перекачивать насосом, что делает работу безопасной и улучшает производственные условия труда.

Химическая очистка деталей.

Рано или поздно, каждому любителю техники, приходится сталкиваться с очисткой деталей различных механизмов от масел, грязи, сажи, окислов итд… Перелопатив кучу информации в различных источниках, я попытаюсь объединить все знания воедино для выведения максимально доступных, эффективных, безопасных и экономически целесообразных способов очистки. Результаты эксперимента будут подкреплены фото-видеоматериалами.

Минимальные условия: Ванная, кухня)

Большинство умельцев живут в квартирах не имея даже гаража. Да и то, минимально пригодный для чего либо гараж, кроме хранения автомобиля и всякого хлама Я считаю 5х4м.

Механическую очистку и абразивоструйную очистку в этой теме не затрагиваю. Для них будут отдельные статьи.

Прибегнуть к поиску доступных методов химической очистки, я решил после того как отдал алюминиевые детали на пескоструйку.

Плюсами пескоструйки является ее эффективность и универсальность, и в целом, результатом я был доволен. Но есть и недостатки, с которыми столкнулся лично Я :

1. Недоступность во многих населенных пунктах.

2. Цена.

3. Использование в основном только песка, и как в следствии, сильно матирует и съедает мягкие металлы и сплавы, резьбы, шлифованные поверхности итд…

4. Очищает только поверхности в прямой видимости потока абразива, и не очищает скрытые каналы и трубки итд…

Пробовал и различные химические очистители в баллончиках из магазинов автохимии. В целом работают, но расход и цена разоряют.

А теперь к делу:)

Реактивы:

1. Бензин любой (А92-98).

2. Растворитель (646,647 и подобные).

3. Стиральный порошок/жидкое мыло/моющее средство для посуды. В общем любой источник ПАВ.

4. Карбонат натрия (Кальцинированная сода, стиральная сода).

5. Гидроксид натрия (Едкий натр, Каустическая сода, средство для чистки труб типа "Крот").

6. Силикат натрия (Жидкое стекло, силикатный клей).

Очищаем деталь мягкой лопаткой от толстого слоя грязи и масла (Не царапая, отверткой крамсать не нужно.) Подходят деревянные палочки для размешивания сахара. Берем пластиковое ведро по размеру детали. Размешивем в граммах 50 бензина немного моющего средства. Различными мягкими щетками чистим деталюшку в ведре приготовленной смесью. Эта жижа растворяет толстые слои загрязнений и стекает в ведро. И так многократно, одной и той же жижей, пока основная грязь не отмоется. В одной и той же порции такого бензинового раствора можно помыть несколько деталей. Когда грязи в смеси будет много, смываем отходы в унитаз. Много бензина брать нельзя из-за взрывоопасности паров. Да и малого количества хватает. Промывем детали тёплой поточной водой от основной массы остатков грязи, при этом вода стекает в ведро. Отходы выливаются в унитаз, в ванную не рекомендую))) Получается довольно аккуратно, так что из дома вас не выгонят)))

Повторяем такую же процедуру с использованием чистого растворителя без моющего средства. То что не отмыл бензин, отмоет растворитель. Особенно это касается нагара и сажи. Работы проводить при включенной вытяжке! А еще лучше с нужными средствами защиты: перчатки, угольный респиратор очки или маска.

Раствор для очистки алюминия и его сплавов (В принципе он универсальный и наиболее щадящий для всех металлов и сплавов):

На 1л воды:

Карбоната натрия — 20г. (Кальцинированая, стиральная сода. Разъедает загрязнения. Слабая щелочь). Моющего средства — 10г. (Порошок, мыло итд.). Силиката натрия — 10г. (Жидкое стекло. Выступает в роли коагулянта. Не дает осаждаться грязи снова на деталь. Связывает грязь). Растворяем все это в горячей/тёплой воде в описанных пропорциях.

Ванна для кипячения:

Берем эмалированное ведро/тазик. Подойдет и оцинкованный и в крайнем случае пластиковый для горячей воды. Заливаем горячий раствор так, чтоб он покрывал погруженные детали. Эмалированное или оцинкованное ведро ставим на газплиту и потихоньку кипятим, проверяя состояние деталей. Вся грязь должна отстать и плавать сверху. При необходимости меняем раствор и повторяем.

Кальцинированной сода не ест и не чернит алюминий и его сплавы. Детали должны стать белыми и "рыпеть")

Вместо газплиты можно использовать кипятильник. К стати, для пластиковой емкости это единственный приемлемый способ кипятить раствор. Над пластиковым ведром ставится стальная перемычка, подойдет шампур. На него вешается кипятильник так, чтобы не касался стенок и дна пластикового ведра. Нужно следить, чтобы не сдвинулся и не проплавил ведро.

Видосы и фоты скину…

Щелочь для очистки металла

ООО "ЭЛХИМ" - производство профессиональных моющих средств

Поликлен И-1

Краткие характеристики

Назначение:

Эффективный индустриальный очиститель на основе композиции неионогенных поверхностно-активных веществ, неорганических щелочных компонентов и комплексонов

Средства линейки ПОЛИКЛЕН от ЭЛХИМ предназначены для применения в различных областях промышленности. Эффективно удаляют белковые, масляные, жировые и другие органические загрязнения. Применяются различными способами мойки: вручную, с помощью оборудования высокого давления, пеногенераторов, стационарных и мобильных пенных комплексов, методом погружения, замачивания.

Технические характеристики

Назначение: Эффективный индустриальный очиститель на основе композиции неионогенных поверхностно-активных веществ, неорганических щелочных компонентов и комплексонов. Удаляет прочные загрязнения типа нагаров, застарелых масляных загрязнений в смеси с сажистыми и абразивными компонентами, может применяться при подготовке поверхностей под покраску, при травлении деталей перед очисткой ультразвуком.

Область применения: Средство применяется для очистки различных поверхностей и деталей погружным методом, нанесением на поверхность, методом струйного обмыва.

Состав: Средство представляет собой оптимизированную смесь ПАВ, комплексообразующих и моющих веществ, добавок для защиты кожи рук, отдушки и красителя.

Предупреждение: При работе с рабочими растворами - использовать резиновые перчатки, спецодежду; соблюдать меры предосторожности принятые при работе с химическими веществами. При работе с концентратом - использовать резиновые перчатки, очки, защитную спецодежду; при попадании на кожу или на слизистую оболочку глаз - обильно промыть водой, обратиться к врачу. ОСТОРОЖНО! СОДЕРЖИТ ЩЕЛОЧЬ!

Оборудование и Материалы

Средство Поликлен И-1 применяется для следующих видов оборудования:

Оборудование в различных видах промышленности

Средство Поликлен И-1 применяется для следующих материалов:

Щелочестойкие материалы и поверхности

Рекомендации по применению

Примечание

При работе с очистителем Поликлен И-1 необходимо соблюдать меры предосторожности. Поликлен И-1 - сильнощелочной продукт. Работать как с самим продуктом, так и с его растворами следует в непромокаемой спецодежде, резиновых перчатках и защитных очках. Незначительные проливы Поликлен И-1 или его растворов смываются водой. Проливы более 5 л следует нейтрализовать раствором соляной кислоты до прекращения реакции-вспенивания на месте пролива. Затем место пролива моется водой.

Рабочая температура

Рабочая температура средства Поликлен И-1 - 20-95 °C

Оформить заявку онлайн

Заказ продукции в ООО "ЭЛХИМ" является несложной и удобной процедурой. Чтобы заказать продукцию, пожалуйста, воспользуйтесь формой онлайн-заявки.

Наши специалисты готовы проконсультировать вас по всем вопросам о продукции ЭЛХИМ

142531, Московская обл. Электрогорск

ул. Свердлова д. 11А

ИНН 5035017660

КПП 50350101

ОГРН 105004641551

Как оформить

ЗАКАЗ В ЭЛХИМ

Офрмление заказа и его оплата - это всего несколько простых шагов. Наши опытные специалисты практически все сделают за вас - главное, сообщите нам все необходимые параметры вашего заказа.

Свяжитесь с нами

Позвоните нашему специалисту или закажите обратный звонок, указав любое удобное вам время

Опишите ваш заказ

Специалисты ООО "ЭЛХИМ" - профессионалы своего дела. Расскажите все, что вам необходимо

Ожидайте реализации вашего заказа

Мы не просто выполним ваш заказ - мы дадим полную и исчерпывающую консультацию. Вам остается лишь спокойно дождаться реализации вашего заказа

ПРОФЕССИОНАЛИЗМ И КОМПЕТЕНЦИЯ

НАМ ДОВЕРЯЮТ НАШИ ЗАКАЗЧИКИ

ТЕХНОЛОГИИ И ИННОВАЦИИ

ПРОФЕССИОНАЛЬНЫЕ МОЮЩИЕ СРЕДСТВА

ПРОИЗВОДСТВО И ПРОДАЖА ВЫСОКОКАЧЕСТВЕННЫХ СРЕДСТВ ДЛЯ ВСЕХ ВИДОВ ПРОМЫШЛЕННОСТИ

ООО «Элхим» разрабатывает, производит и реализует широкий ассортимент текстильно-вспомогательных веществ, различных моющих средств, предназначенных для применения в пищевой промышленности, для клиннинговых компаний, обезжиривающих и фосфатирующих средств для подготовки металла к покраске, средства для промывки канализации, бойлеров.

Все средства выпускаемые нашей компанией сертифицированы органами Роспотребнадзора. Все наши товары - водорастворимые, взрыво- и пожаро- безопасные, биоразлагаемые, не токсичные вещества.

Наш подход к каждому клиенту строго индивидуален. При необходимости мы проводим лабораторные и производственные испытания специально для Вашего предприятия, с учетом множества специфических факторов. Наши специалисты произведут подбор или доработку оптимального состава моющего средства для решения конкретно Ваших задач. Знания и профессионализм наших специалистов, широкий ассортимент продукции, техническая оснащенность наших лабораторий позволяют эффективно и качественно решать всевозможные задачи применительно к условиям и требованиям Заказчика.

Высшее качество профессиональных моющих средств, гибкая система скидок, профессионализм и индивидуальный подход к каждому Клиенту являются основополагающими факторами работы нашей Компании.

Удаление ржавчины методом гидролиза

Досталась мне панелька приборов от полуторки по случаю. Деталь копанная, со следами хранения в самых жестких условиях. Почему от полуторки? На панельке остались следы хромировки. Значит ее выпустили до середины тридцатых, очистка от ржавчины выявила на ней еще и остатки краски зеленой. Значит это с вероятностью до 99,9% не ГАЗ-А. Ну а то, что на ней еще плюсом ко всему достаточно хорошо читаются насечки и ее форма не замыленная, то на газ-67 она стоять и не могла. Но стоять на нем будет :)

Если лицевую сторону очистить от ржавчины еще как-то можно, то тыльную сторону металлической щеткой отчищать практически не реально. Попробовал различные преобразователи ржавчины- бесполезно. Там где металл и без того чистый он образует пленку цинковыю, а к ржавчине даже не притрагивается. Единственный выход- гидролиз. Поскольку с химией дела по жизни не имею, то начитавшись форумов

взял три возможных инградиента: соду пищевую, кальцинированную соду и средство от засоров в канализации.

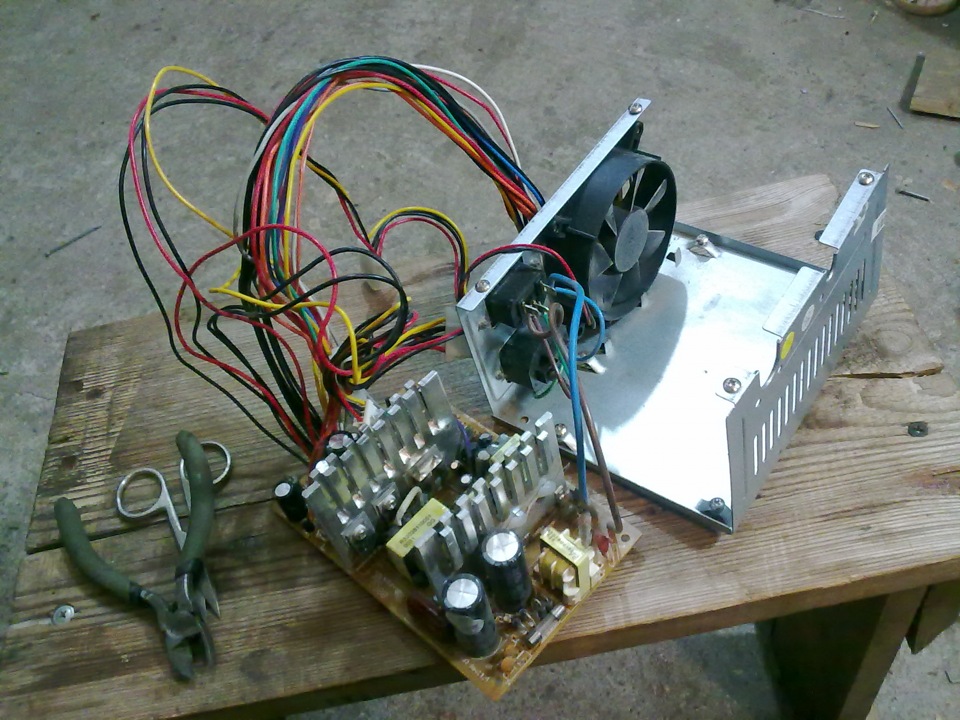

Начал с того, что изобразил из блока питания для компьютера собственно "сердце" всей установки. Для этого нужно блок питания разобрать и выпаять оттуда все лишние провода.

Можно и не выпаивать конечно, но этот клубок будет постоянно мешаться. Там ничего сложного, все увидите сами. Тупо из одного места выходят 10 проводов. Оставляем по ОДНОМУ ПРОВОДУ КАЖДОГО ЦВЕТА. Они нам пригодятся еще, когда на базе этой штукенции сделаем ванную для цинкования деталей и инструмента. Черный и зеленый провод премкните, иначе работать ничего не будет.

Теперь в тазик засовываем лист жести (а еще лучше нержавейки) и на него кидаем ПЛЮС, а к детальке прикручиваем МИНУС. Очень желательно обеспечить хороший контакт деталей ну и отсутствие коротышей. Деталь в ванной не должна касаться элетрода-жестянки.

Внимание, работа установки связана с выделением газа. Работайте в хорошо проветриваемом помещении.

Теперь собственно эксперимент: сделал раствор с пищевой содой и теплой водой. Бурление началось очень оптимистичное. Раствор чистенький. Но вынимая деталь я не обнаруживал на ней признаков очищения.

Сменил раствор и залил средство для прочистки сантехнических труб, разбавив его водой. Средство через некоторое время дало какие то сгустки, раствор приобрел рыжий цвет, но при этом деталь начала актично избавляться от ржавчины.

А сама деталь покрылась бурыми пятнами. Это уже не ржавчина, это вещество легко смывается простой водой. После того, как я ее смыл, деталь стала смотреться намного лучше. Вскрылись глубокие раковины в детали, которые я не замечал зачищая раньше шкуркой.

Поскольку целью работы был все же эксперимент по подбору наиболее приемлемого реагента, то осталось испытать еще кальцинированную соду. Результаты испытания будут завтра в этой же записи.

Вот и наступило завтра. На данный момент деталь выглядит немного свежее чем раньше, но еще не так как мне хотелось бы.

Замочил деталь в кальцинированной соде. Бурление не очень активное, такое же по интенсивности как и с прочисткой для труб, цвет раствора не изменился, но уже через 5 минут на жестянке-катоде появилась пленка окисла. Значит процесс идет. Жду пять часов, обмакнул в раствор половину детали, что бы была видна разница.

Всего полтора часа в ванной и нижняя часть стала похожей на то, что я ожидал увидеть! Завтра продолжу. Не хочу оставлять безнадзорно процесс, пока не рискую. Сначала показалось, что ничего не произошло и эксперимент не удался, я пошел сливать раствор. Решил обычной щеткой для посуды потереть панельку, что б смыть соду и тут! Ржавчина смылась простой водой!

Лучший результат дает КАЛЬЦИНИРОВАННАЯ СОДА обычная. Минус на ДЕТАЛЬ, а плюс на ЭЛЕКТРОД. Часов на восемь запускаете процесс, а потом просто моете детальку. Удачи!

Читайте также: