Самодельный гравер по металлу

Гравировка украсит любое изделие, будь то ювелирное украшение или бытовые предметы. Гравировальные работы проводятся по металлу, дереву, камню и даже по стеклу. Можно, конечно, купить готовое оборудование, а можно изготовить гравер самостоятельно.

Что потребуется

Чтобы изготовить гравер своими руками, необходимо следующее.

- Гибкий вал, на одном конце которого крепится насадка. Гибкий вал представляет собой трос, который передаёт вращение, что делает возможным работу самодельного инструмента. Эта деталь продаётся в специализированных магазинах. Также можно использовать трос, который крепится к спидометру автомобиля или мотоцикла. Чтобы гравер работал, потребуется насадка. Её снимают с бормашины или изготавливают из текстолитового бруса.

- Электродвигатель, работающий под напряжением 220В. Для этого можно использовать мотор стиральной машинки, подойдёт и проигрыватель от магнитофона. Лучший вариант для самодельного гравера – мотор от швейной машинки. В её комплектации имеется реостат, при помощи которого можно регулировать частоту вращений гибкого вала.

- Инструменты, которыми будет выполняться гравировка. Можно использовать стоматологические приборы. Подойдут и другие инструменты. Всё зависит от выполняемой работы.

Как сделать гравер из DVD-привода

Из DVD-привода изготавливают лазерный гравер или ЧПУ станок. Чтобы сделать самодельный инструмент, потребуется:

- отладочная плата с USB-кабелем;

- DVD или CD;

- фанера толщиной 6-10 мм;

- саморезы по дереву;

- лазерный модуль;

- джойстик;

- компьютерный блок питания;

- полупроводниковые триоды TIP120 или TIP122;

- резистор 2200 Ом;

- провода для соединения;

- электролобзик;

- дрель;

- свёрла по дереву 2, 3 и 4 мм;

- паяльник;

- канифоль;

- гайки и шайбы 4 мм;

- винт 4X20 мм.

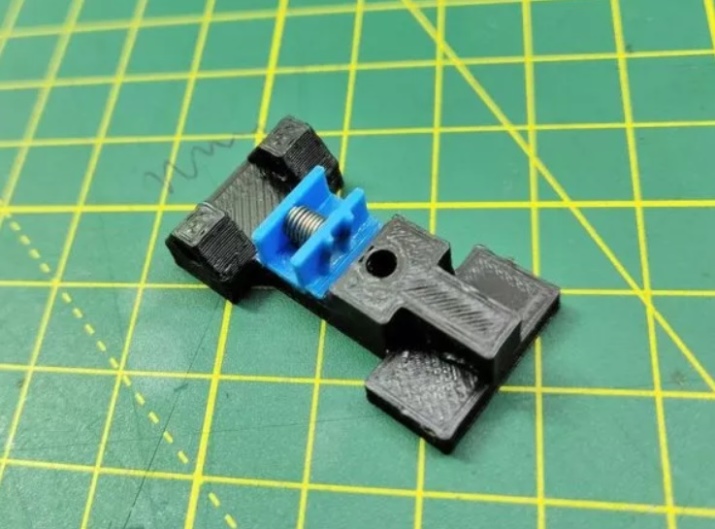

Процесс изготовления ручного гравера следующий.

- DVD или CD приводы разбирают, вынимая внутренний механизм.

- Удаляют оптику и плату механизма.

- Отрезают провод, отходящий от шагового двигателя. На его место припаивают провода.

- Из фанеры вырезают квадрат со стороной 8 см и приклеивают его на один из приводов.

- К другому приводу крепят пластинку, на которую будет устанавливаться лазер. Для этого подойдут и фанера, и пластик.

- Корпус гравера изготавливают по шаблонам, распечатанным на принтере. В качестве материалов используют фанеру или пластмассу. В заготовках просверливают отверстия, в которые будут вкручиваться саморезы.

- В получившихся деталях проделывают отверстия для крепления приводов. Точной разметки нет, так как механизмы бывают разных размеров и могут располагаться различными способами.

- Заготовки соединяют саморезами, предварительно просверлив отверстия 2 мм, чтобы фанера не треснула. Пластиковые детали соединяют железными уголками и винтами.

- Для придания красоты внешнему виду инструмента гравер ошкуривают и красят. Можно использовать аэрозольные или акриловые краски.

- От блока питания отрезают колодки. Замыкают зелёный и чёрный провода. Скручивают либо ставят между ними выключатель для удобства.

- Далее выводят красный, жёлтый и чёрный провода, чтобы подключить нагрузку.

- Гравер крепят к блоку питания при помощи двухстороннего скотча.

- К отладочной плате крепят джойстик и кнопку, затем выводят провода и крепят к фанерному корпусу.

- Для того чтобы правильно разместить электрику, используют специальные схемы.

- Лазер подключают через транзисторы. Чтобы лазер прочно крепился, его прикручивают к пластиковой пластине. Сначала крепится радиатор охлаждения, затем внутрь вставляется лазер, который затем фиксируют винтами. Далее эту конструкцию закрепляют на корпус гравера.

- Затем скачивают программное обеспечение для Aurdino. Лучше скачивать новую версию, чтобы механизм работал исправно.

Нужно помнить, что лазер способен нанести вред сетчатке глаза. Именно поэтому настраивать, проверять работу гравера нужно в защитных очках.

Также создание гравировального станка из DVD-привода требует не только аккуратности, но и знаний в электрике, а также осведомлённости в программных обеспечениях. Ведь нормальная работа ЧПУ станка зависит от настройки программ, при помощи которых задаются задачи выполнения для гравера.

Изготовление бормашины из блендера

Кухонная техника часто используется для изготовления различных инструментов. Электрический гравер можно сделать самому в домашних условиях. Для этого потребуются:

- блендер;

- кулачковый патрон с ключом;

- насадка под кулачковый патрон;

- напильник.

Процесс изготовления состоит из нескольких этапов.

- Сначала корпус блендера разбирают. Затем снимают заводскую насадку и отрезают часть корпуса. Потом блендер включают и стачивают диаметр рабочей части до нужного размера. Для этого используют плоский напильник для работ по металлу.

- После этого корпус снова собирают. Затем крепят на вал блендера насадку. На неё при помощи винтов закрепляют кулачковый патрон.

Для того чтобы изготовленный из блендера гравер работал исправно, используют «левые» свёрла. Всё из-за того, что моторчик блендера вращается против часовой стрелки.

Как сделать из дрели

Сделать мощный гравер можно из обычной дрели. Для этого приспособления потребуются:

- трос сцепления или тормоза от мотоцикла;

- старый пистолет для монтажной пены;

- кран для спуска воздуха;

- длинный винт;

- два подшипника;

- металлическая или медная труба;

- материалы для пайки;

- ножовка по металлу;

- дрель;

- болгарка;

- паяльная лампа;

- молоток;

- наждачка.

Чтобы изготовить гравировальный аппарат, нужно в точности следовать инструкции.

- Для начала удлинённый болт нужно превратить в трубку. Для того чтобы это сделать, дрель зажимают в тиски строго за ручку. На винт наворачивают кран для спуска воздуха. Затем дрель включают и сверлом 2-3 мм высверливают винт. Сверлить нужно точно по центру до упора.

- Далее берут два надфиля и, аккуратно зажав между ними винт, снимают поверхность резьбы в процессе вращения дрели. Ближе к патрону нужно оставить 6-8 см нетронутой резьбы.

- Трубку отпиливают по краю резьбы и зажимают в тисках. Затем к ней прикручивают кран спуска воздуха и первый подшипник. Потом фиксируют трубку при помощи второго подшипника.

- Для изготовления рукояти гравера используют удлинённую часть монтажного пистолета. Её укорачивают по размеру винта, добавляя 2 см без учёта длины спускового крана.

- Чтобы изготовить удерживающий механизм, используют ножовку. На закреплённом в тисках валу делают крестообразный надпил со стороны нетронутой резьбы. Спусковой кран шлифуют до состояния конуса, чтобы было удобнее работать с гравером.

- Трос сцепления избавляют от оболочки. В полую трубочку, высверленную из винта, вставляют один край троса. Потом соединение нагревают и заполняют пустоту оловом. Эту процедуру проводят при помощи паяльной лампы. После этого подшипники поджимают.

- Деталь накрывается обрезком от монтажного пистолета как колпачком.

- Затем внешнюю оболочку тросика нужно снова надеть на него. Оболочку надевают на трос и протягивают до упора. Обратную сторону троса помещают в тормозную трубку и прессуют при помощи молотка.

- Плоским надфилем делают грани на стальной трубке. Это делают, чтобы можно было затягивать гаечным ключом свёрла и фрезы.

Изготовление гравера – не очень простая задача. Однако это поможет значительно сэкономить денежные средства. К тому же сделанный самостоятельно инструмент спокойно можно отнести к универсальным.

Еще один способ создания гравера своими руками из мотора от принтера представлен в следующем видео.

Делаем простую бормашину, практически из хлама

Бормашина или гравер — великое подспорье в «настольных» работах. В самом деле, в широкой продаже существует множество разнообразных насадок и их наборов, позволяющих резать различные материалы, зачищать, шлифовать, гравировать, опять же сверлить, всякие мелочи, часто в весьма труднодоступных местах. Бормашина может с успехом применяться в ювелирном деле, радиолюбительской практике, моделизме, мелкой слесарной и столярной работе, при работе со стеклом. Это действительно универсальный инструмент, здорово способствующий целостности пальцев и при мелкой работе, хорошо бы всегда иметь его наготове, под рукой.

Существуют граверы «широкого потребления» — напоминающие уменьшенную электродрель, 3-4 см толщиной. Коллекторный моторчик позволяет без особенных затей получить высокие обороты, цанговый зажим с набором из нескольких цанг, легок и прост. Несмотря на всего, несколько сотен ватт мощности, машинка в таком виде, не особенно удобна для работы, поэтому, в комплекты, часто входит гибкий вал и кронштейн для подвеса машинки.

Хрестоматийная сетевая мини-дрель — гравер, комплект.

Не смотря на добавки повышающие удобство, предпочтительной конструкцией бормашины, видится ювелирный вариант, изначально предназначенный для подвешивания и работы с гибким валом.

Включение и регулирование оборотов такой машинки осуществляется педалью, что также представляется весьма удобным.

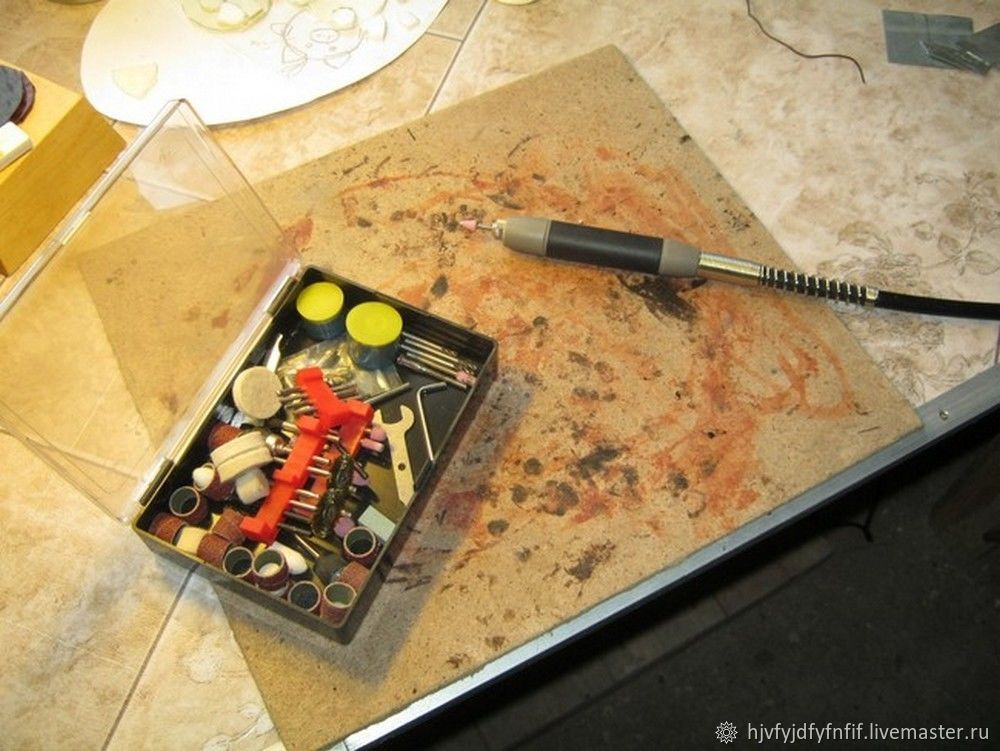

Итак. Здесь рассмотрено изготовление самодельной бормашины подобной ювелирной, из готовых, узлов, преимущественно, от вышедшей из строя техники. Можно сказать — из накопившегося хлама. Специально приобретен, только гибкий вал — на любимом и родном китайском сайте. Поводом стал выход из строя фабричного гравера — мини-дрели. Его комплект гибкого вала не предполагал, а приобрести соответствующий не удалось. Приходилось орудовать «тушкой» — не особенно удобно, но выхода не было. Тем не менее, польза от машинки была несомненная, а при некоторых работах, инструмент был просто незаменим. От гравера, в наследство остался изрядный комплект инструмента.

Что потребовалось для работы:

- Обычный набор мелкого слесарного инструмента;

- набор инструмента для электромонтажа;

- УШМ.

- Гибкий вал;

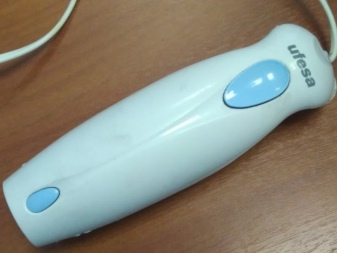

- пригодились поломанный блендер;

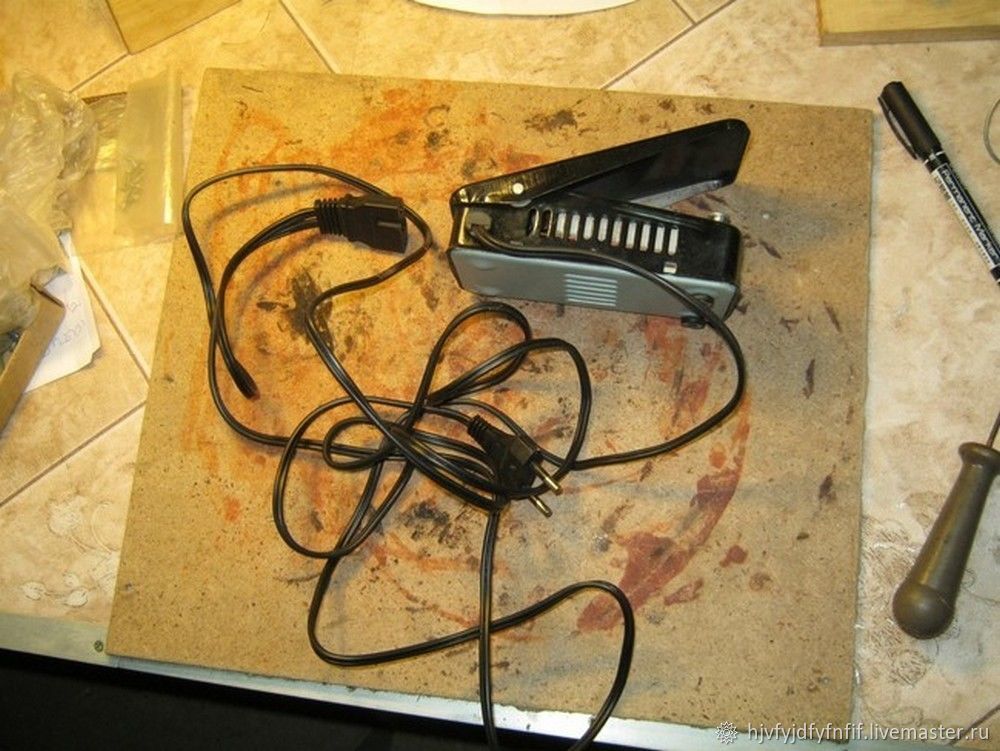

- педаль от электропривода швейной машины;

- крепеж;

- липкая лента.

От вышедшего из строя комплекта для электрификации швейной машинки, осталась педаль включения с проводами и разъемами. Педаль, после исследования, признана удовлетворительного исполнения — керамический выключатель — регулятор внутри, металлический корпус на который не страшно наступать, провода и разъемы достаточной мощности, даже ответный разъем нашелся.

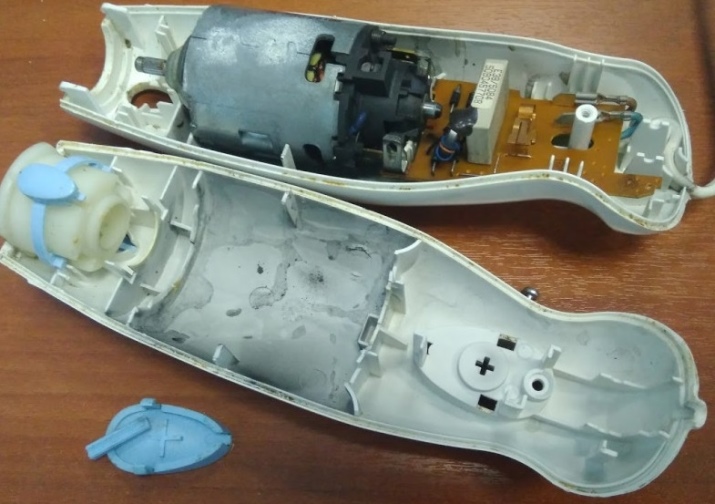

Главным героем конструкции, является, конечно же мотор. Здесь, практически без изменений применяется «ручной» блендер — его металлический присоединяемый вал с ножами, заклинило в пластиковой втулке. Неремонтопригодная конструкция, не позволила восстановить узел, и кухонную штуковину пришлось комиссовать. Мотор блендера, тем не менее, остался, как Владимир Иллич — живее всех живых, и вполне подходящий для нашего применения — коллекторный быстроходный, 300 Вт, работает очень тихо для своего типа.

У присоединяемой пластиковой «ноги» отрезал верхнюю часть (длинная стрелочка), так, чтобы ручка имеющегося гибкого вала проходила через узкую его часть. Маленькой стрелочкой, показан заклинивший узел.

Существенной задачей, при изготовлении машины, является присоединение гибкого вала к мотору — обороты большие, требуется хорошая соосность и отсутствие эксцентриситета. Можно приобрести любого нужного диаметра соединительные муфты, здесь, однако, решил обойтись штатными деталями.

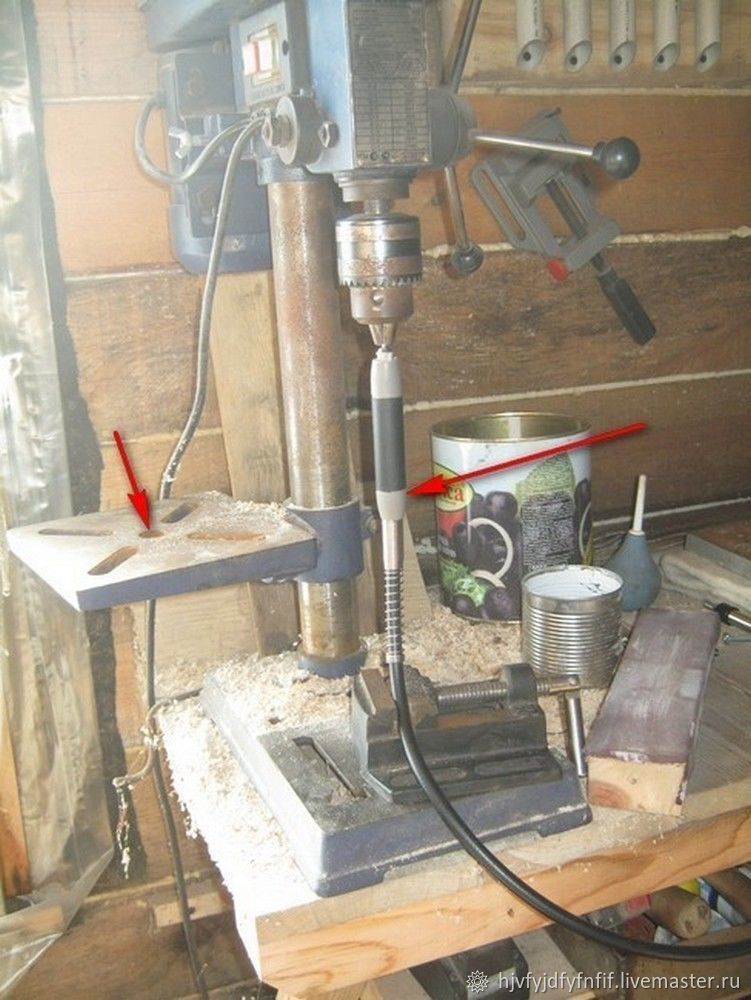

На оси мотора, укреплена переходная, для присоединения штатного блендерного ножа, втулка из прочного вязкого пластика. Снять ее простыми средствами не удалось, решено было оставить и применить. Внутренний диаметр втулки оказался чуть меньше присоединительного диаметра гибкого вала. Решено было несколько подточить его хвост, для плотной посадки во втулку. Стачивал лишнее на вращающемся валу, включив его наоборот — крутя за сторону с ручкой, держа в руках обратную сторону. В качестве привода, использовал сверлильный станок, настроенный на 3000 об/мин.

Нижнюю часть ручки следует зафиксировать, иначе, ее будет сильно болтать — вплоть до повреждения цанги. В сверлильном станке, зафиксировать ручку оказалось довольно просто — пропустил ее через центральное отверстие в опорной поверхности, диаметр его, оказался близким. В цанге гибкого вала, был установлен держатель абразивных дисков, его торчащую часть и зажал в сверлильный патрон.

Стачивать пришлось около 1 мм. Делать это вращающимся валом на неподвижном абразивном бруске оказалось малопродуктивно, пришлось вспомнить точение вращающихся железок УШМ. Дело было так — рядом со сверлильным станком, поудобнее положил маленькую «болгарку», так, чтобы придерживать ее одной рукой. Примерился, включил сверлильный станок, включил болгарку, и вращающимся валом, делал этакие скользящие движения по краю абразивного диска. Обязательно применение наушников и защитного щитка для глаз. Примерять почаще!

После подгонки диаметра вала, очень плотно посадил его во втулку — поверхность после болгарочного точения получается грубой и трения вполне хватало для нормальной работы, так и работал некоторое время. Для установки штифта аккуратненько просверлил втулку вместе с валом сверлом ø0,5мм и забил в отверстие нетолстый гвоздик. Вошел с натягом, выступающий край, плоскогубцами загнул на втулку.

Мотор с заштифтованой втулкой примерил в корпусе, убедился, что ничего нигде не цепляет. Можно попробовать включить. Да, перед сборкой корпуса, закоротил штатную кнопку — здесь пластиковый толкатель на корпусе прижимает гибкую бронзовую полоску к торчащей «перемычке» на платке сетевого фильтра. Залудил их и спаял насмерть — включение у нашей машины будет внешнее — педалью.

После сборки корпуса, нужно зафиксировать неподвижный конец гибкого вала, иначе, при работе мотора его сильно трясет, здесь, использовал штатную деталь блендера — кусок присоединяемой ноги с ножами.

Плотное соосное фиксирование, было обеспечено любимым материалом самодельщиков всех времен и народов (хотя у них там, наверное, это скотч). Даже вот синего цвета нашлась — классика. Уплотнял так — делал намотку несколько больше нужной — конус не «садился» на место, потом по одному слою отматывал, до плотной посадки пластиковой детали. Начинал с нижней. Получилось чудо как хорошо. Никакой вибрации.

Вилку от моторной части бормашины, решил приделать снизу, к рабочему столу, посему, дополнил ее текстолитовым основанием – к счастью, в вилке имелись крепежные отверстия, хорошо подошли винты М3.

— А где же ваша кроватка? — спросила Маша.

— В том-то и дело, — засмеялась Летучая Мышь, — что я обхожусь без всякой кроватки. Ах, какие чудесные сны снятся мне! Стоит только взобраться под самый потолок, уцепиться лапками вон за тот гвоздик и повиснуть там вниз головой. Всё снится вверх ногами. Ну что же ты стоишь? Полезай ко мне наверх, я уступаю тебе свой любимый гвоздик!

Галина Лебедева — Как Маша поссорилась с подушкой.

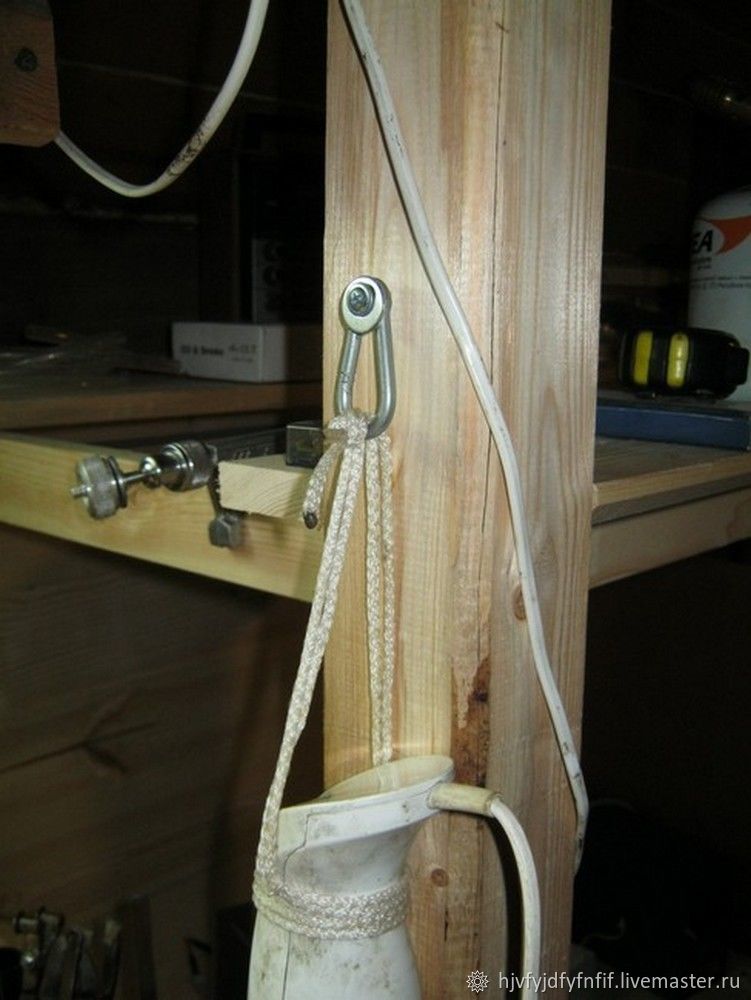

С подвешиванием мотора намучался — сделал и срезал несколько вариантов из самодельных жестяных хомутов — не понравилось. Простым и дешевым вариантом из металла, следует признать хомут с червячным винтовым зажимом. По бокам на него можно припаять проволочную петельку. Под хомут хорошо бы подложить нечто эластичное — листовую резинку или намотать материала всех времен и народов.

Хомута соответствующего диаметра под рукой не нашлось, чтобы машинка не валялась, сделал временное крепление из веревочек, но оно оказалось настолько простым и удачным, что оставил его насовсем. Фактически — это веревочное кольцо, на противоположных сторонах которого сформованы две самозатягивающихся петли. Для подвеса, к деревянному столбу рабочего стола-стеллажа привинчен саморез с широкой шляпкой, для листовых материалов. Под шляпку подложена увеличенная, «кузовная» шайба М6.

Получилось, что-то вроде ушка для подвешивания, вроде как у книжной полки на «реверсе». Машинка своим весом удерживает карабин в нужном положении, при необходимости мотор снять с гвоздика, его нужно приподнять, а карабин с шайбой, расстегнуть на манер, пуговицы в пальто — получилась дополнительная страховка от соскакивания. Веревочка, позволяет мотору беспрепятственно отклоняться, вслед за гибким валом.

Сетевую вилку блендера отрезал, конец провода разделал для подключения к вилке — сформовал на 3 мм сверле петельку, опаял, обжал плоскогубцами, удалил остатки флюса, а как же.

Разъем для присоединения педали, привинтил под столом, так, чтобы не пнуть его коленом, с правой стороны — чтобы педаль была под правой ногой, мне так показалось удобнее.

Получилось очень хорошо — хвост бормашины в «транспортном положении» свободно свисает, не доставая до пола, протянув руку, удается без труда достать ручку, нащупать ногой педаль под столом, тоже просто. Включив бормашинку в сеть перед работой, в любой момент можно ей воспользоваться, при этом она под рукой, но совершенно не занимает полезного места.

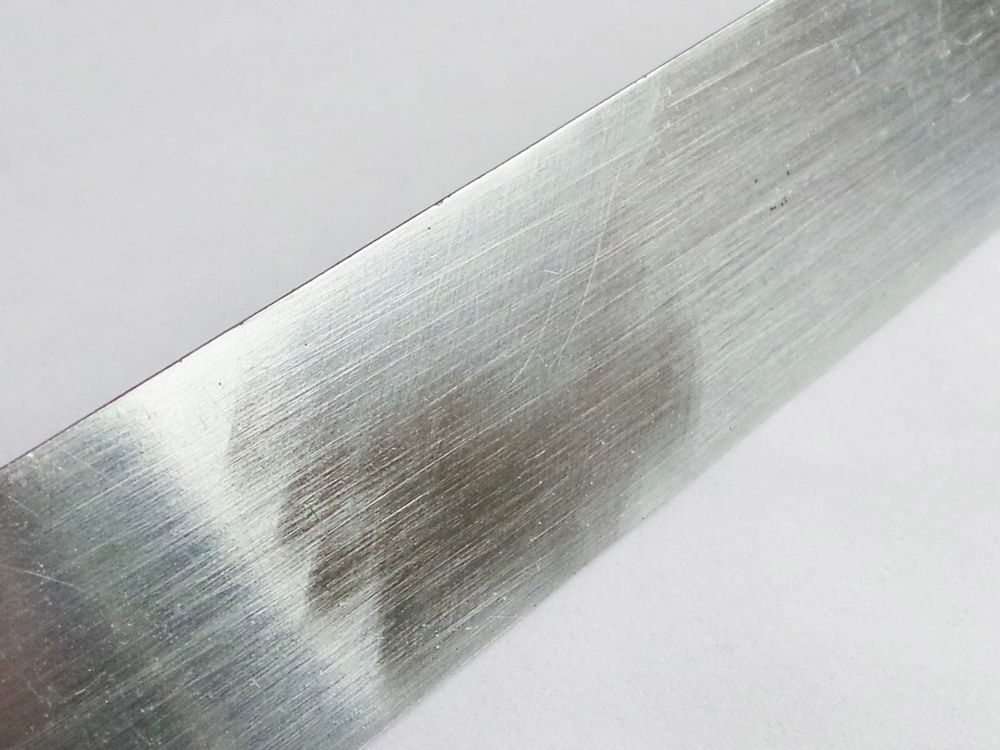

Шлифовальная насадка для гравёра своими руками

Задача стояла такая: сделать шлифовальную насадку по металлу для гравёра Калибр своими женскими руками из подручных материалов. Надобность в такой насадке была продиктована наличием в доме множества интересных металлических стальных и латунных предметов, которые нужно было подновить. А с покупкой мною гравёра это стало возможно в домашних условиях. Те насадки, которые шли в комплекте с гравёром Калибр совершенно не подошли мне. Иными словами — результат от их применения — ноль без палочки, никакущий результат, отсутствие подходящих насадок для какой-либо шлифовки-полировки латунных и стальных предметов. Латунная щетка, которая шла к гравёру Калибр почернела и не оставила на поверхности ни единого светлого пятнышка. Может, она для чистки, но ни в коем случае не для шлифовки и дальнейшей полировки латуни. Все войлочные насадки от Калибра, что мёртвому припарки — потёрлись боком и только разлохматились. Хотя у меня не было никакой полировальной пасты (не знаю, нужна ли она в случае полировки металла). Но что в таком случае делать?

Как отполировать с помощью гравёра старые латунные и стальные предметы?

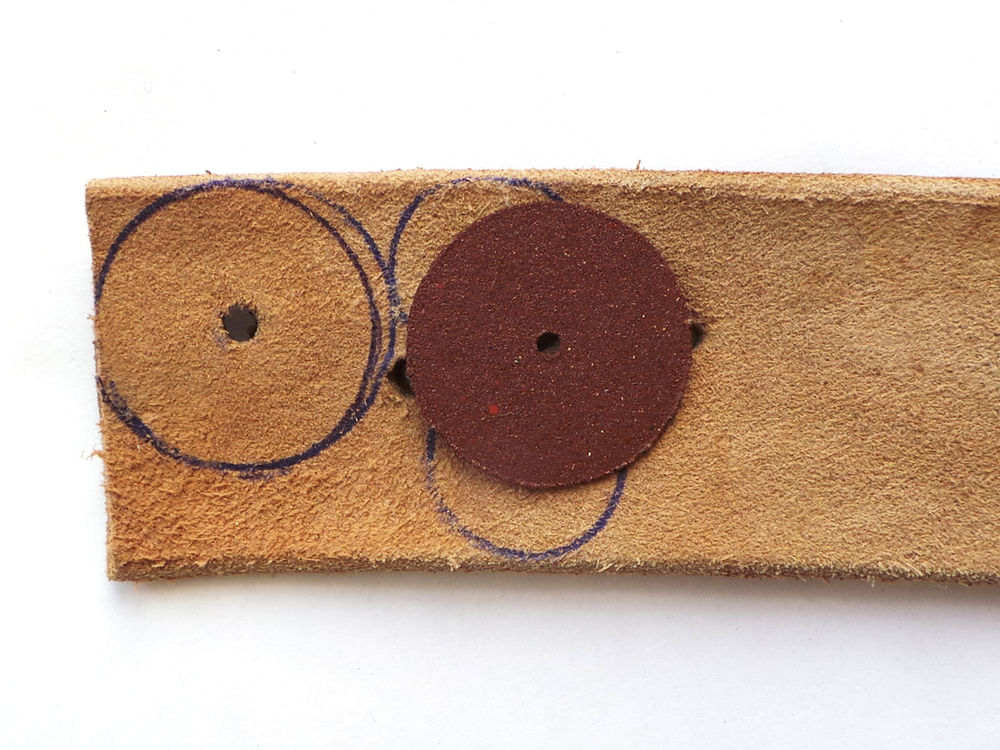

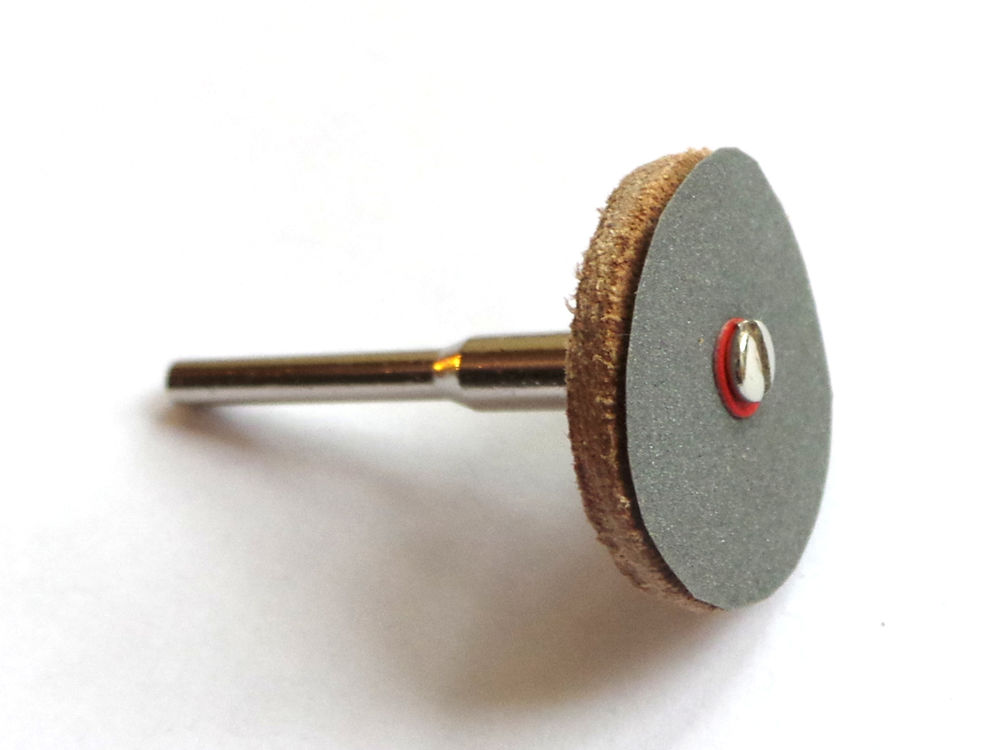

Заранее посмотрела ролики в сети и нашла хорошее решение — сделать такую насадку самостоятельно из подручных материалов. Понравилась такая идея: сделать диск из толстой кожи (который и сам по себе можно будет использовать для полировки) и на него насадить диск из наждачной бумаги с крепкой подложкой зернистостью Р500. Такую конструкцию буду использовать для полировки стали. Фишка в том, что самодельные диски из наждачной бумаги можно менять в зависимости от этапов обработки и обрабатываемых материалов. Такие маленький кружочки можно вырезать и из больших круглых шлифовальных дисков с клеевой подложкой.

Вот поэтапно отфотографирован процесс изготовления:

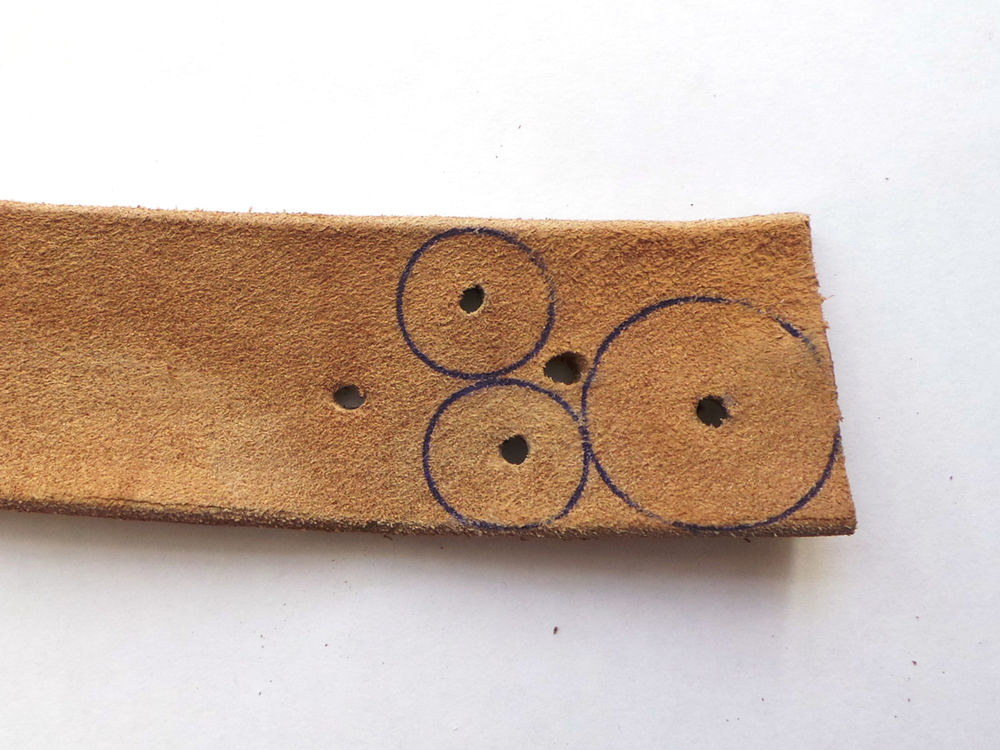

Подобрала отрезок от кожаного ремня, который я не выкинула, а положила в коробочку со словами: "Пригодиц-ца!". И вот, пригодилось! Вот он.

Сначала стачила верхний слой теснёной кожи для придания кожаной заготовке более плоской поверхности. Очень много грязи от такого процесса.

Три верхние насадки от гравера Калибр не подошли. Наждачный валик коричневый из набора насадок, шедших в кейсе с гравёром Калибр, не помог — слетел с резинового валика сразу в следствие несовпадения диаметров. Снимала верхний слой коричневым цилиндром из отдельного набора к Калибру. Там сошлись размеры валика и резиновой насадки. Вот результат.

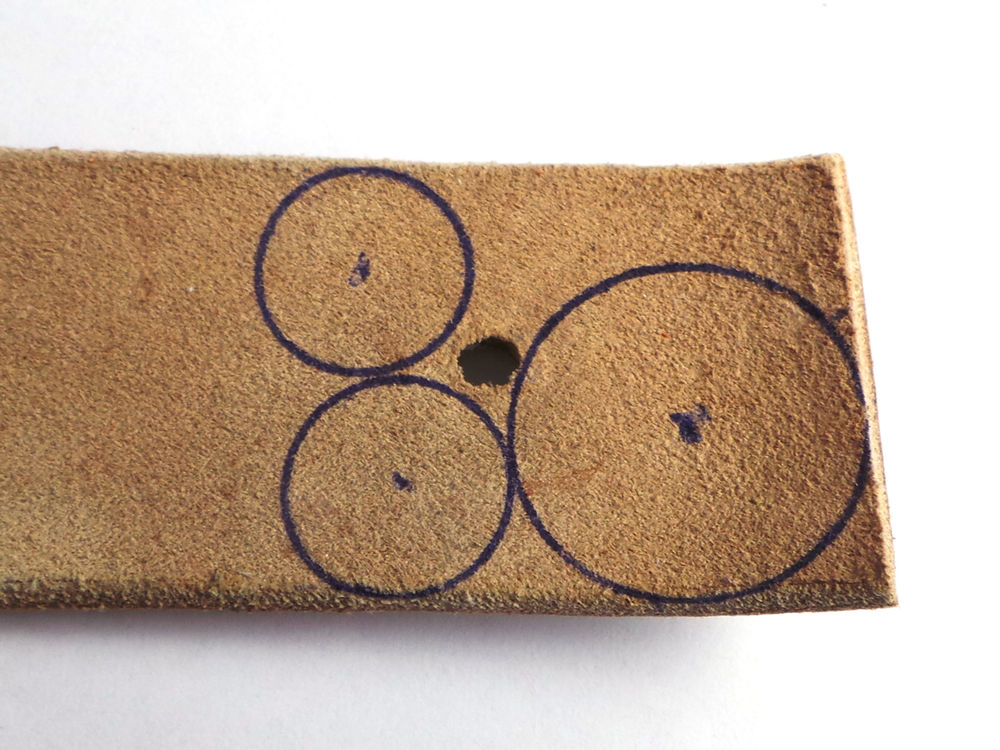

Далее нарисовала желаемые кружки и отметила серединки.

Потом проколола центр кругов шилом.

Отверстие не везде получилось по центру.

Думаю в следующий раз целесообразно сначала колоть отверстие, а потом пририсовывать кружок. Подправила контур кругам по трафарету из коричневого отрезного круга, шедшего в комплекте насадок к Калибру.

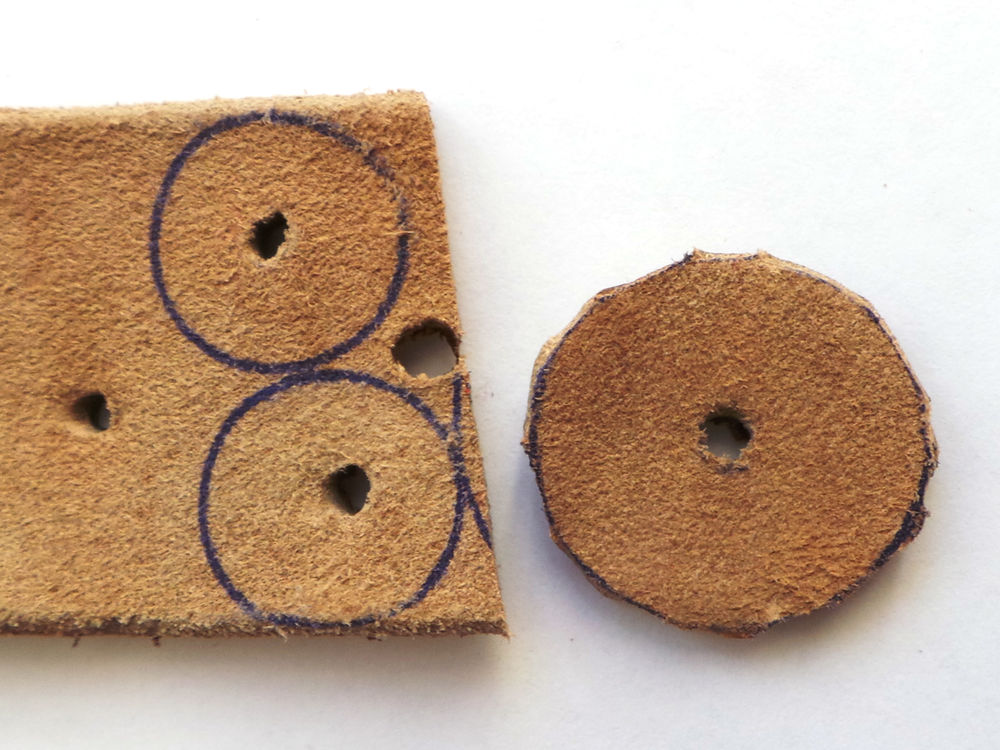

Вырезала круг не совсем аккуратно, так как это совершенно не обязательно, потому что буду подшлифовывать его контур гравёром.

Ну вот и шаблон сломался!

Надо из картона шаблончиков наделать. Но лучше изготовления для аккуратных и ровных кружков пользоваться пробойником для кожи (на Ярмарке Мастеров такие тоже есть). Но у меня такой просечки-пробойника не было. Поскольку отверстие после вырезания оказалось не по центру, подравняла круг и после вырезания.

Обтачила кожаные кружочки той же цилиндрической насадкой, что и ремень в начале. А вырезала круги финскими ножницами Fiskars 1988 года выпуска. Прекрасно режут, всем рекомендую такие ножницы.

Перехожу к наждачной бумаге.

Рисую круги по контуру обточенного кожаного круга и делаю дырочки.

Потом вырезаю шлифовальные кружочки. Опять кривовато! Ну подравняю прямо на насадке.

Собираю насадку на имеющемся у меня держателе:

Ну и теперь: пробую! Сил правда уже не осталось на серьёзную работу, и я зашлифовала стальную линейку. Получилось! Теперь только наждачки меняй с различной зернистостью! Ура!

На изготовление вместе с фотографированием ушло аж три часа. Многовато! Ну а теперь только кружки из наждачки режь. Это максимум 10 минут!

Надеюсь, этот опыт будет вам полезен. А я буду публиковать отполированные вещи, которым я верну вторую жизнь с помощью такой насадочки!

Что можно делать гравером и как им пользоваться?

Работа гравером – увлекательный творческий процесс, в результате которого в руках мастера возникают разнообразные изделия с витиеватыми узорами и художественными надписями. Каждый художник-гравер реализует свой творческий потенциал, создавая собственные шедевры. Рассмотрим, насколько оригинальным, привлекательным и полезным может оказаться такое творчество.

Для чего может использоваться гравер?

Многое из того, что можно делать гравером или с помощью бормашины, относят к ручным видам работы. Воспользовавшись современным многофункциональным инструментарием, можно легко воплотить в реальность любую задумку.

Гравер представляет собой универсальный инструмент. С его помощью возможно гравировать изделия дома, создавая шедевры своими руками. Также с помощью гравера возможно решить целый ряд мелких бытовых задач, таких как:

- заточка ножей, ножниц и отверток;

- чистка и шлифовка металлоконструкций изделия,

- заточка столовых приборов;

- полировка большинства видов поверхностей, в том числе пластика, стекла (например, на корпусе часов), ювелирных украшений;

- обрезка, обточка и зачистка мельчайших деталей.

Одна машина может включать в себя широкий рабочий функционал. Особенно комфортно работать гравером по обработке мелких деталей.

Во время работы гравер создает оригинальные детали и обрабатывает мелкие элементы изделия. Сам процесс гравировки подразумевает качественную шлифовку и полировку элементов композиции, это делается с помощью типовой бормашины. Овладеть мастерством возможно и в домашних условиях, но важно научиться понимать цели и задачи конкретной гравировки.

В процессе ручной работы с использованием гравера можно выгравировать такие изделия, как:

- держатель для ключей из металла и древесины (это может быть настенный держатель с оригинальным дизайном);

- брелок-открывашка из нержавеющей стали (для брелоков и ключей с изящной гравировкой);

- бокалы для вина (использование гравировки на бокалах имеет давнюю историю, особенным изыском считается набор винных бокалов со сложными узорами по линии изгибов);

- подносы с витиеватыми рисунками (на такой удобной поверхности легко выгравировать высказывания, инициалы, рисунки, узоры любой формы – для всего этого открываются безграничные возможности);

- ящики с гравировкой любых форм и размеров (отличная идея для красивой тары для подарка);

- украшения с гравировкой – отдельный вид искусства, получивший широкое распространение среди ценителей искусной резьбы по металлу;

- гравировка на собачьих ошейниках (с использованием имени и других опознавательных символов-посланий хозяина).

Для создания прекрасной вещи, которая оставит неизгладимое впечатление, потребуется обучиться основным навыкам гравировки. Есть несколько вариантов нанесения изображения на разные материалы.

- Рисунок на ложке в виде сложной гравировки. Для этой цели подойдет гравер с насадкой для контура рисунка, маркер и ложка из металла. Для создания уникальной вещи берется гравер с насадкой в виде шарообразного наконечника. На ложке набивается рисунок перманентным маркером, плавно обводится контур и проводится аккуратная штриховка линий. Оптимальным будет выбор в пользу орнамента с надписью в качестве подарка.

- Стакан с памятной гравировкой. Бормашина позволяет выполнить ряд задач с применением техники наведения контура рисунка по стеклу или керамике. Для этого используется обычный гравер со специальными насадками для работы по стеклу. На поверхность стакана наносится рисунок и надпись, можно использовать распечатку изображения на бумаге с переносом на основную поверхность. Узор фиксируется скотчем. Затем с применением гравера на низких оборотах обводится контур, для чего используются насадка-бур. После этого отклеивается трафарет, а рисунок заштриховывается.

- Гравировка по изделию из кожи. Изделия из стекла или металла – классический материал для нанесения гравировки. Есть еще один вариант работы с гравером – отделка кожи. Надо признать, кожаные изделия легко поддаются такой гравировке. С кожей в принципе интересно работать. Для этого нужно подготовить гравер, взять маркер, бумагу. Рисунок можно нанести самостоятельно путем переноса изображения на поверхность иголкой по копировальной бумаге. Важно, чтобы рисунок имел зеркальное отображение, иначе надпись будет читаться неправильно. Затем следует выбрать насадку, установить ее на гравер и начать работу. Не любая насадка с абразивом подойдет для работы с кожей – выбирать следует то, с чем удобнее работать. Процедура по нанесению гравировки проходит медленно, плавными движениями. В процессе работы понадобится менять насадки – для нанесения более широких линий, например.

- Украшение полки из дерева в детской комнате. С гравером можно легко и быстро обновить дизайн детской или освежить внешний вид полки, нанеся на нее орнамент или рисунок. Для этого подходящее изображение приклеивается к поверхности деревянной полки клеем ПВА. Как только материал подсохнет, можно приступить к процессу гравировки. Во время творческой работы по дереву лучше всего воспользоваться насадками с алмазным напылением с тонкими наконечниками. В процессе гравировки следует выбирать небольшие обороты (до 20 тысяч). Нужно аккуратно обвести гравером рисунок по контуру, затем снять трафарет и следы клея.

- Изготовление брелока из камня. С помощью инструмента можно создать интересный самодельный сувенир из природного камня (лучше всего подходит речной или галечный). В приоритете камень интересной фактуры и оригинальной формы. Гравер поможет сгладить углы. Также понадобится набор насадок. Поверхность на камне следует хорошо отшлифовать насадкой с алмазным диском для упрощения дальнейшей работы по материалу. После чего на камень карандашом наносится изображение. Далее происходит смена насадки на фрезу (с конусной головкой), фрезой проходят по контурам рисунка. Для нанесения более плотных и четких линий (большей толщины) меняется фреза (на ту, что с круглой головкой). В брелоке можно сделать отверстие для шнурка.

Как правильно пользоваться гравером?

При правильном подходе к инструменту на подготовленную поверхность материала можно нанести любой вид гравировки гравировальной машинкой. С современными насадками легко, удобно и быстро работать, если уметь это делать. Чтобы не испортить изделие случайной оплошностью, гравер необходимо подготовить к работе, выбрать насадки, организовать рабочее место.

Любые методы гравировки изначально подразумевают тщательную проработку контуров рисунка, когда прорисовывается каждая мелкая деталь. Так готовый эскиз будет выглядеть более органичным и завершенным. Изготовленный рисунок обрабатывается войлочным валиком, что придает ему аккуратный вид, удаляя шероховатости и заусенцы.

При работе с бормашиной или с граверным инструментом важно учесть наличие в конструкции системы принудительной вентиляции. Если таковой не обнаружено, то в процессе гравировки и шлифовки потребуется чаще делать перерывы в работе – по 10-15 минут.

Оборудование выключают, давая ему возможность самостоятельно остыть.

Рекомендации по работе с гравером

- Грамотная организация рабочего места. Гравировка выполняется за столом с мощной лампой для проработки мельчайших деталей. Рабочая поверхность застилается плотной тканью или бумагой, чтобы пыль или стружка оседали на них, а не распылялись вокруг. Для нанесения чернового рисунка потребуются заготовки – бумага, трафареты с узорами.

- Готовый инструментарий для гравировки. Все нужные насадки подбираются заранее, чтобы в процессе работы не отвлекаться на поиск нужного инвентаря. Для каждой детали подходит определенная насадка – будь это тонкие линии или штриховка, работа по контуру рисунка, наметка узоров. Гравер ставится в правильном положении, чтобы избежать вибраций и возможных погрешностей в процессе гравировки.

- Выбор метода или техники нанесения рисунка. Для лучшего скольжения руки по поверхности рабочего материала используют перчатки. Начинать работу с гравером следует с минимальными оборотами. Таким образом получится одновременно решить 3 важные задачи: ровно вырезать по рисунку красивый узор, выполнить на поверхности штрихи (их глубина должна быть одинаковой), не испортить материал.

- Регулярный уход за всеми элементами конструкции. Для исправности гравера в течение долгого времени службы важно хранить свой инструмент в одном и том же месте, обязательно следить за состоянием его рабочих элементов, проводить осмотр алмазных кругов, щеток, проверять исправность насадок.

Искусная гравировка может принести моральное и эстетическое наслаждение во время творческого действия. Важно лишь соблюсти меры безопасности и поэтапно организовать всю работу.

Делаем лазерный резак/гравер формата А3 за один день

Всем привет, недавно наткнулся на замечательную работу по изготовлению лазерного резака от пользователя Jager, очень понравилось качество, аккуратность при изготовление станка и использованные идеи.

Решил с вами поделится.

(Далее будет копипаста, от имени автора).

Насмотревшись как жена мучается вырезая ножницами фигурки из фетра, решил облегчить ей задачу.

Пробежавшись по ссылкам гугла понял, самое оптимальное это кроить лазером.

У китайцев много разных готовых моделей, но все они так или иначе меня не устроили.

Быстро прикинул техзадание для себя:

1. Рабочее поле А3.

2. Станок должен быть потребительским. Положил материал, вставил флешку и дальше все должно делаться автоматически.

3. Простота конструкции (не так много свободного времени ).

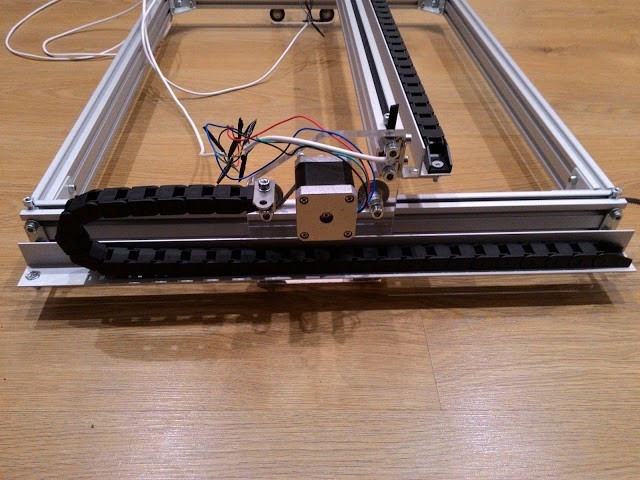

За основу механики взята китайская схема на конструкционном алюминиевом профиле и роликах.

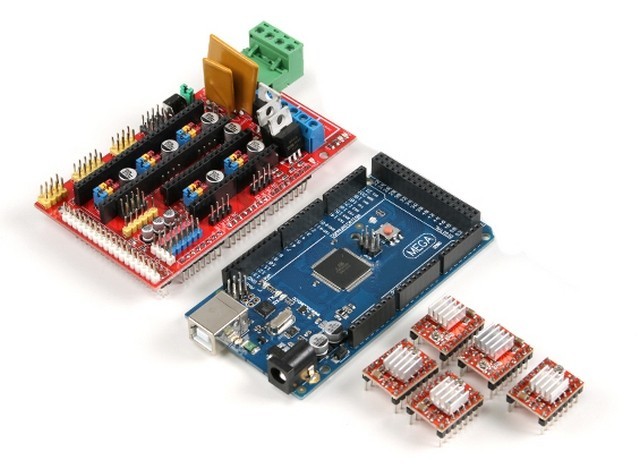

Электронная часть собрана на готовых компонентах используемых в 3D принтерах.

Кроме профиля и метизов все заказывалось на алиэкспресс

Профиль оказалось проще и дешевле заказать в РФ. Заказ приняли, изготовили и отправили оперативно, все порезано аккуратно и в размер.

Пока заказанные комплектующие находились в пути, прикинул и нарисовал необходимые детали из оргстекла. На оси Y стойки толщиной 10 мм, на оси Х 5 мм.

В первой попавшейся компании занимающейся наружной рекламой мне все это вырезали за час, обошлось в 600 рублей вместе с материалом (на фото в защитной пленке).

В течении 20 дней все заказанное пришло и можно было начинать сборку.

Рама собирается просто, на картинках должно быть все понятно. Не стоит весь крепеж затягивать сразу намертво, это можно сделать после окончательной регулировки.

При заказе профиля я так же заказал специальные гайки, которые можно вставлять в паз и которые при затягивании проворачиваются и фиксируются.

По опыту сборки выяснилось что можно обойтись без них, обычные квадратные гайки М5 из хозмага отлично подходят.

В деталях из оргстекла предусмотрены пазы для регулировки прижима нижними роликами. Верхние сразу фиксируем жестко, нижние затягиваем прижимая руками верхние и нижние ролики к профилю. Получившаяся тележка должна двигаться по профилю без люфта и лишних усилий.

Двигатели NEMA17 с 400 шагами на оборот, работают мягко и тихо. На оси Y 2шт., поключенные к одному драйверу последовательно, на оси Х один.

Ремень GT2 шириной 6 мм, натягиваем туго, но без фанатизма. На концах фиксируем при помощи квадратной гайки М5 и полоски жести проложенной между ремнем и гайкой.

После сборки убеждаемся что все двигается руками мягко и без заеданий. После этого ослабляем силовые уголки на основной раме что бы снять все возможные напряжения появившиеся от неизбежных перекосов и тут же все затягиваем обратно. Еще раз убеждаемся в плавности движения и отсутствии люфтов.

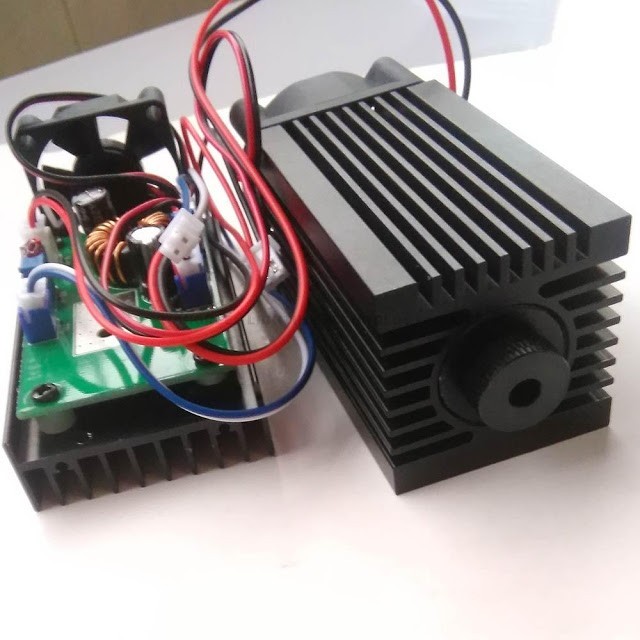

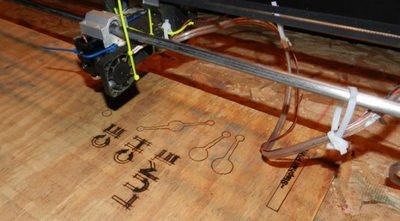

Можно переходить к электронной части. Самое главное это конечно сам лазер, в моем случае это синий лазер с длиной волны 445нМ и мощностью 2 Вт, в комплекте с драйвером.

Драйвер позволят с помощью ШИМ управлять мощностью излучения.

К сожалению большинство лазеров на али не имеют заводской маркировки вообще и очень часто продавцы завышают мощность в 2 раза легко. В моем случае продавец повел себя уверенно и согласился на мои условия в случае проблем с качеством или мощностью.

Косвенно на мощность указывает потребляемый ток, но я больше ориентировался на видео где показана работа аналогичных по мощности лазеров от известных производителей. Кстати в известном обзоре мощность лазера явно не 2,5Вт.

Установленный на свое место лазер

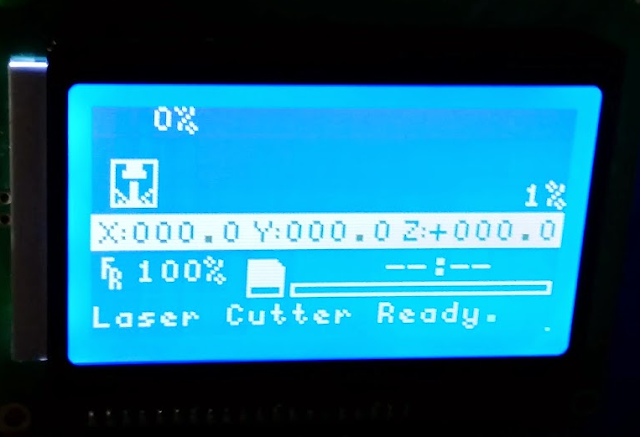

Для автономного управления вариантов крайне мало, я остановился на связке Mega2560+Ramps 1.4 c драйверами DRV8825 и LCD модулем со встроенным картридером.

Данная прошивка настроена на управление лазером СО2 через выход на вентилятор и на нем присутствует 12 вольт. Прямое подключение моего драйвера сразу вывело бы его из строя, так как входной уровень TTL на нем 5 вольт.

Пришлось немного подредактировать прошивку, переместив выход управления лазером на 5 пин.

Активировал автозапуск при появлении карты в картридере, выставил рабочее поле и остальное по мелочи.

После заливки прошивки нужно настроить ток шаговых двигателей, для этого в принципе достаточно тонкой отвертки и пальца на радиаторе драйвера. После включения двигатели встают на удержание и вращением подстроечного резистора на драйвере добиваемся что бы радиатор был горячим, но не обжигающим кожу.

На этом обзор можно и завершить, на этой стадии уже можно что то начать резать или гравировать, но лучше потратить еще немного сил и времени что бы привести все это в более менее нормальный вид.

В первую очередь нужно убрать болтающиеся провода, для этого лучше всего использовать гибкий кабельный канал.

Конструкция видна на фото достаточно хорошо.

Алюминиевый уголок из леруа крепится на мебельные уголки оттуда же.

Все проводные соединения пропаиваем и прячем в термоусадку.

Для удобства работы нужно установить концевые выключатели, можно ограничится двумя, но лучше на оба крайних положения осей.

Крепление придумываем по месту, мне попались очень мелкие кнопки и оказалось что их проще всего приклеить к площадке из оргстекла.

а уже ее закрепить в удобном месте

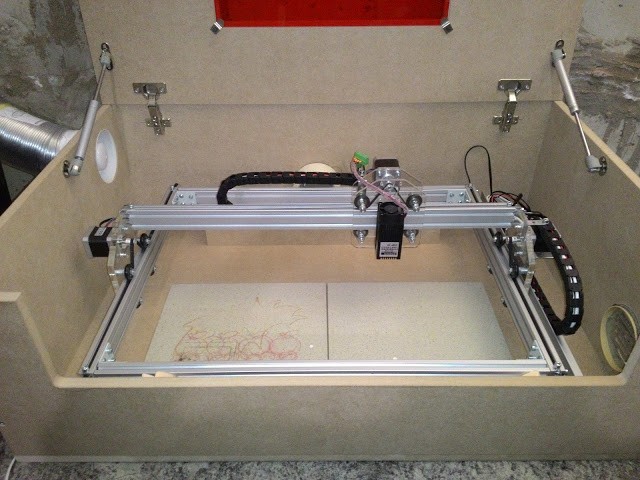

В процессе работы лазера выделяются вредные вещества и их необходимо удалять из помещения, для этого нужен корпус и система вентиляции.

По объявлению нашел фирму изготавливающую корпусную мебель и по почте отправил чертеж, через 2 дня забрал готовый корпус, обошелся в 2000 рублей.

В крышке предусмотрено смотровое окно, закрытое красным оргстеклом для защиты от отраженного излучения.

В заключение немного фото с первых опытов

Фанера 4мм, с подачей воздуха, 8 проходов.

И пара коротких видео

Вот таким образом за пару сотен долларов и небольшое количество времени можно сделать одного взрослого довольным, а несколько десятков детей счастливее.

Все эти поделки из фетра используются для изготовления учебных материалов для маленьких детей с отклонениями в развитии и достаются им совершенно бесплатно.

Всем спасибо за внимание.

Всем спасибо, очень надеюсь что вам понравится статья так-же как и мне.

1K постов 9.1K подписчиков

Серьезно, человек собрал лазерный резак, для жены, которая работает с детьми которым не повезло в жизни, а у поста 86 плюсов? Представьте что тут пост про измену китайскому лазеру с другим китайским и поднимайте в горячее - это же круто

Вот читаю такие посты и чувствую себя рукожопом

Вы самое главное забыли (из первоисточника):

Собираю по этой статье себе тоже резак, общался с автором, ответил на все интересующие вопросы, даже самые глупые :)

"сделал за 1 день".

ну офигеть теперь. механика пришла за 20 дней. корпус сделали за 2 дня, лазер уже был. но сделал за 1 день.

Помимо того, что молодец и руки не из .опы, для меня важна еще одна деталь -

"Все эти поделки из фетра используются для изготовления учебных материалов для маленьких детей с отклонениями в развитии и достаются им совершенно бесплатно"

За это отдельное спасибо!

Нет, спасибо, проще на Али заказать. Даже если чем-нибудь не устроит, то модифицировать можно.

Вытяжка нормально дым вытягивает?

ибо если нет то можно в скором времени засрать линзу лазера и часто ставят доп вентилятор что бы обдувало обрабатываемую поверхность(пример на как картинке). Автор молодец лойс тебе=)

С такой скоростью это чисто хобби. И с таким размером. Фетри после резки не будет адово вонять на срезе?

было дело резал войлок для Боско. Готовые детали очень нехорошо пахнут палёным.

@Pusistik, как забирал конструкционный профиль ? Они прост в челябинске, и доставка какими-то деловыми линиями. во сколько доставка обошлась примерно ?

Боюсь ошибиться, но за пару сотен долларов можно купить полноценный лазер с рипом (пусть не а3, так а4 - уж точно).

Автор молодец разумеется +

Нифига себе мало времени типа требуется, а если жена будет мучаться при подъёме по лестнице, ты тогда портал сделаешь?

Хотел спросить, на каких скоростях и мощности лазера режете фанеру?

А то я пробыл у меня он прожигает 1-1.5 и все. =(

дальше не прожигает

Добрый день а размеры распила профиля какие? а то в таблице только общая длинна 2,85

Доброго времени автору и огромное спасибо за такую статью!Собрал такой же гравер, но затык на уровне прошивки - постоянно при компиляции выкидывает ошибку :( Можно ли у вас попросить хекс прошивки на почту?

Доброго времени суток Pusistik!

Подскажите пожалуйста длины профилей для рамы.

В статье не нашёл параметры длин профиля.

Меня Ваше творчество тоже вдохновило на техно подвиг)))))

Разумеется, своими руками

Доброго времени суток. а есть возможность с Вами как то связаться? есть пару вопросов.

Добрый день, подскажите, а возможно данным лазером по определенному рисунку сварить два листа полиэтилена на примере пакета только толщина 400-500 мкм .

Буду благодарен вам за ответ.

Pusistik, привет! у меня похожий китаец, но на 15 Вт.

но с резкой у меня ничего не получается :(

можем обменяться емейлами? несколько месяцев не могу дать ему ладу :(

спасибо!

Не совсем понял про общую стоимость в 12к баксов - один лазер стоит 6500.

Вы Мастер с большой буквы.

Спасибо за то, что находите возможность делиться своими знаниями с другими.

Вы и Ваша супруга герои нашего времени)

Это шикарно! Вот оно будущее - когда можно собрать нужный инструмент и он вполне помещается дома.

а че можно ссылочки на али?)

Жутко завидую или жене, что он такое для нее делает, или самому мужику, что он такое собрал, а я сама вот вряяяяд ли. Эх.

Я нифига в этом не шарю. Но плюсанул. Человеку, который умеет, могёт.

Блин - вот бы такую машинку за разумные деньги мне. Занимаюсь шитьём, и самое муторное в этом деле - раскрой. Кроить приходится синтетику, с учётом того, что я всё равно все выкройки адаптирую под A3 (принтера больше нет), резак формата A3 меня бы полностью удовлетворил.

Заморочиться что ли?

Спасибо вам большое. Все информативно и понятно.

а где вырезанный кексик?

Я совсем не в тему, но больше спросить негде: Почему в последнее время стало так много людей, у которых написано "отправлено"?

Я что-то пропустил? Раньше у многих был "пол" выставлен или м или ж

Фанера 8 проходов на какой скорости? Мой такой же лазер явно не справился бы с ней за 8 проходов.

Когда востанут машины из пепла ядерной войны, автор возглавит сопротивление и вселит надежду в сердца людей.

а вы уверены что автор его сам собрал. он его тупо на Али купил, как конструктор. нет, болты конечно он сам скрутил, но весь станок куплен на Али за 200$. вот ссылка на весь станок в комплекте. таким макерам и моя теща может срукажопить

Мега сборка макетов для лазерной резки (ЧПУ) - более 7000 макетов и векторов

Скачиваем файлы, заменяем расширение "cdr" на "7z", распаковываем архивы, пользуемся в свое удовольствие.

Содержание сборки:

Коллекция шрифтов - 6060 шт

Векторные узоры и экраны

Макеты блокнотов, книг, альбомов

Чертежи кукольных домков и мебели для них

Векторные макеты значков, брелоков, магнитов

Шаблоны и макеты настольных игр

Макеты настольных, настенных и вечных календарей

Макеты и шаблоны ключниц разного вида и тематики

Макеты книг, блокнотов и меню, другие макеты для кафе и ресторанов

Коробки, ящики, копилки, шкатулки

Макеты и чертежи светильников

Чертежи полок, столов, ящиков и другой мебели

Чертежи механизмов, шестеренок, других элементов

Макеты минибаров и шаблоны алкогольной подарочной тематики

Макеты сувенирных музыкальных инструментов

Шаблоны органайзеров и иной канцелярии

Векторные орнаменты

Шаблоны 3д пазлов, от сложных механических, до простейших детских

Заготовки векторных пано для декора и интерьера

Макеты и шаблоны для домашних питомцев (подставки для мисок, домики, лежанки и тд)

Макеты подсвечников

Чертежи подставок под разное назначение: торты, книги, домашнее и торговые подставки

Макеты приспособлений и приблуд для владельцев лазерных станков, мастерских, гаражей, органайзеры инструмента

Макеты выставочных и товарных стендов

Кухонные макеты: баночки для специй, вектора для гравировки на разделочных досках, чайные домики, хлебницы.

Шаблоны фигурок на подставке

Макеты и шаблоны фоторамок, много, очень много разного стиля и под разные тематические события

Макеты упаковки из различного материала, под разную тематику и разного исполнения.

Шаблоны менажниц

Векторные изображения деревьев для гравировки на сувенирах, либо для создания ширм и настенного декора, перегородок.

Узоры, экраны от CNCMorocco

Макеты акриловых, светодиодных светильников.

Векторные карты стран мира, городов и гербы

Читайте также: