Самодельный центр для токарного станка по металлу

Привет всем рукастым и головастым, а также сочувствующим)

Любой мастер знает, что инструмента много не бывает. Каждый новый экземпляр не только расширяет возможности, но и в большинстве случаев экономит время и нервы)

Таким желанием, в моём случае, было решение вопроса токарных работ. В процессе создания чего-либо большая часть времени уходит на поиски нужных деталей. Какая-то незначительная фиговина может очень здорово тормознуть всё дело. Казалось бы что может быть проще: отдал токарю чертёж- забрал готовую деталь и за работу… НО! Скорость исполнения при этом снижается в разы и зависит от занятости мастера, его места базирования и прочих нюансов.

Выход один- заиметь собственный станочек и закрыть вопрос раз и навсегда.

Вариантов два.

Первый- оторваться по-богатому и прикупить полноценный станок.

Самый оптимальный вариант но и самый затратный, а с учётом нынешнего курса, практически нереальный.

Второе решение- покупка приспособы для дрели.

За скромную сумму, получаем возможность с помощью обычной сверлилки провернуть ряд операций по токарке, шлифовке и резке.

Тут тоже пара вариантов.

Первый: купить кондовую Вещь "родом из СССР" и как говорится получить удовольствие. Но увы. Найти такой экземпляр ни на рынке, не по объявлению неполучилось( Видать находчивые моделисты всё разобрали)

Второй вариант: из прессованых китайских отходов замешанных на канцелярском клее, даже не рассматривался. Нужен инструмент, а не рулетка: "сломается/не сломается".

Ну что, опять "кружок очумелые ручки"? Совершенно верно. У дураков всегда так. Они себе работу на пустом месте найдут)) Поехали…

Для начала ищем в запасах подходящую железяку для зажимной обоймы. Кусок трубы был, но очень хилой толщины. Зато нашёлся волговский шкив. По размерам подошёл идеально.

Режем шкив пополам, из листа металла толщиной 4 мм. нарезаем и привариваем "уши". Затем зажимаем в тисках обе половинки и сверлим отверстия под стяжки. Дальше вставляем в отверстие болты и закручиваем гайки. Гайки прихватываем сваркой. Обойма готова.

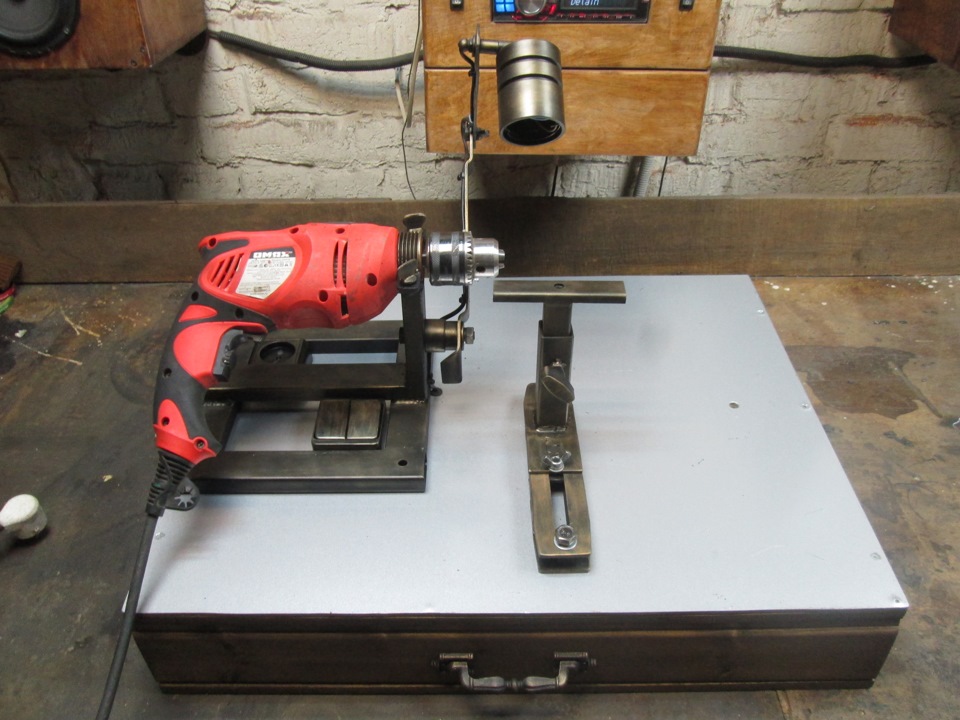

По раме расписывать особо нечего. Сварено всё из профильной трубы 20х40. На раме закреплён светильник. Его крепление сделано из деталей реечного стеклоподъёмника от Волги.

Из него же сделан упор под резцы. Конструкция следующая. Платформа с направляющими пазами (рейки от стеклоподъёмника), по которой перемещается каретка с упором. В нужном положении каретка фиксируется барашковой гайкой. Думаю по фотографиям станет ясно.

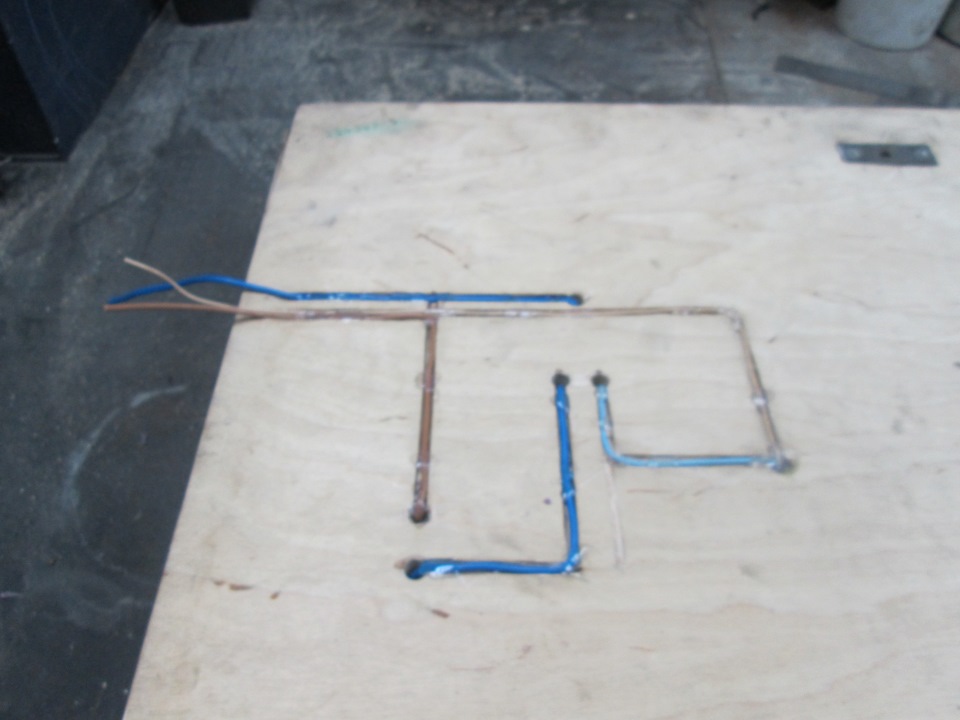

Две рейки, брусок металла (ширина- по размеру пазов, высота- по высоте основания), две пластины с вырезом под брусок(металл 2 мм. и напильник в помощь), пара втулок(труба подходящего диаметра) и пара полосок металла для жёсткости (обрезки от деталей оконных конструкций) . Сфоткал всё перед сборкой, чтобы был ясен принцип.

Сам порядок сборки прост. К бруску, привариваем одну из пластин заподлицо. Затем вставляем всё в паз верхней рейки и с обратной стороны привариваем к бруску вторую пластину. Проверяем ход каретки. Если всё работает чётко, без заеданий, просверливаем в задней части обе пластин, отверстие диаметром 6 мм. Со стороны нижней пластины вставляем болт и фиксируем его головку сваркой. Сверху, будет накручиваться барашек (ним мы будем фиксировать каретку в нужном положении. Затем ставим втулки, нижнюю рейку и стягиваем всё болтами. Подгоняем нижнюю рейку относительно верхней, что бы ход каретки был без заеданий, а нижняя часть бруска не доходила до нижней кромки рейки где-то в пределах 1мм. (зазор выводится подгонкой высоты втулок и делается для того, что бы нижняя часть бруска при перемещении не касалась рабочей поверхности стола). Закончив с подгонкой, вставляем между двумя рейками, с обеих сторон, полосу и окончательно свариваем всё. Получается вот такая штукенция.

Понимаю, что описание тяжеловато, но если присмотреться к фото, всё станет понятно. На самом деле, ничего сложного. И если словить все миллиметры, то работает как часики. Остаётся приварить к передней части каретки отрезок профильной трубы в которую будут вставляться упоры для резцов. В качестве основания, взял профиль 30х30 мм., для упоров 25х25 мм. Фикратор упора простейший. На высоте 2/3 от низа основной трубы, просверливаем отверсте 7 мм. к нему приваиваем гайку на 6 мм. В него вкручивается болт-барашек и фиксирует упор.

Теперь берём все железяки и топаем на примерку.

В качестве основания, взял фанеру толщиной 12 мм. Крепление рамы под дрель- на саморезах. Снизу предусмотрен выдвижной ящик под резцы и оснастку. Чтобы он ничего не цеплял, крепление платформы каретки сделано на закладных пластинах.

В качестве крепежа напилил пластины толщиной 6мм., просверлил три отверстия. В центральном нарезал резьбу под болты, через два крайних пластина крепится к столу саморезами.

Теперь фрезеруем паз в нужном месте и крепим пластину.

Крепление платформы для упоров сделано поворотным. Угол фиксированый- 90°. Ниже, на фото, всё видно. Для поворота, необходимо выкрутить болт в задней части платформы. Перевести её в нужное положение и зафиксировать. После пробных "заездов", сделал вывод о необходимости замены болта на "барашек". Тырканье с гаечным ключом напрягает.

После всей подгонки красим железо и ставим на место.

Столешницу планировал оставить как есть, но практичность победила. Сверху закреплён лист алюкобонда. Вещь вечная и в плане уборки удобней.

По части электрики.

Напряжение подводится с помощью шнура от компа. Ответный разъём взял от блока питания.

Дрель подключается к розетке. Питание на неё, подаётся с помощью клавишного выключателя. Фиксируем кнопку на дрели в включённом положении, а дальше работаем выключателем. И удобно и кнопка дрели дольше проживёт. Вторая клавиша выключателя, работает на подсветку.

Поводка снизу, сделана по принципу крепления закладных пластин. Фрезернул дорожки, уложил провода, зафиксировал их термоклеем и всё это дело закрыл пластиком.

Дополнительно сделан второй упор под резцы. Он шире основного. С его помощью удобно делать круглые заготовки. Но он выполняет ещё одну функцию.

В верхней части просверлил отверстия и нарезал резьбу. Теперь берём кусок текстолита, просверливаем отверстия и получаем столик для шлифовки.

С помощью насадки для шлифовальных дисков, теперь можно быстро и удобно подводить кромки заготовок.

Ну вот в принципе и весь рассказ. Кто осилил весь этот бред- молодец) Ну а кто не выдержал, не обижайтесь. Я не писатель… у меня работа другая)

Ну и на посошок, самое интересное. Испытания! Ради чего всё делалось.

В будующих работах, без этой машинки что-либо сделать просто нереально. Нет. В принципе конечно реально, но это очень тяжело. Так что, получившийся станочек здорово будет экономить время, нервы и деньги.

К примеру, сколько вы потратите времени, что бы из этого:

сделать вот это:

да ещё таких размеров)

Лично у меня, ушло около сорока минут, с учётом смены оснастки и обдумыванием формы)

В дальнейших работах будут использоваться ещё более мелкие детали. Вроде таких клёпочек.

Теперь сделать их, не проблема.

Вобщем, можно сказать, что испытания прошли успешно. Новый станочек занял своё место и готов к работе.

Между ним и стеной оставлено место под очередное творение. Но об этом позже.

Так что, до встречи)

Токарный центр, модернизация

Всем привет.

Карантин соблюдаем, высвобожденное время стараюсь тратить с пользой.

Представляю обзор проделанной работы с комментариями и пояснениями.

На металлоприемке попался токарный патрон 160 мм, ржавый, но судя по состоянию кулачков, в работе он практически не был.

За основу для патрона была взята ступица от какого то авто, шлицы срезаны и внутрь запрессована заготовка с натягом в пару десяток и крысным фиксатором резьбы. Нагрузку приложил 10 тонн, вал слегка деформировался

Готово. Зачем он мне нужен, я пока незнаю. Опытный токарь посоветовал иметь такой, редко но выручает…

Далее второй пациент, из него я задумал сделать грибковый центр, ценники на него кусаются а потребность в нем не один раз проявлялась.

Материал был подходящий, а именно заготовка для вала которая была забракована по причине двух сварочных точек которые закалили металл и не позволили корректную обработку. Эльбора не было а купил его позже как раз и новый центр до кучи.

Калил (громко сказано конечно) в мангале, раздувая сжатым воздухом. Мерить температуру нечем, нагрел насколько смог.

Обработка до необходимых размеров, на большом подшипнике сделал 3 сотки в плюс, на маленьком не больше 1 сотки.

В торце грибка перед закалкой было сделано отверстие и нарезана резьба 8 мм, для удобства дальнейшей обработки и если понадобиться демонтажа вала/грибка из корпуса. В общем привел в движение и обработал эльбором.

Качество шлифовки меня порадовало, биение сведено к нулю, но учитывая погрешность измерительного прибора, говорить о нулевом биении не буду 0,01+/-

Ну вот такой теперь у меня арсенал. С четвертым центром тоже есть мысли поработать а именно сделать удлиненную вращающуюся часть, но это будет как нибудь в другой раз. В этот пост с трудом удалось вместить такое количество информации а растягивать на несколько не хотелось.

Переделывать конструкцию крышек корпусов я не стал, не вижу в этом никакого смысла. Разобрать я его могу без проблем, но предполагаю что этого делать мне незачем.

Метки: грибковый центр своими руками, центр из токарного патрона

Комментарии 12

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Вот это действительно руки с головой живут в согласии.Весь процесс в домашних условиях это здорово. Отлично Виктор. Желаю удачи Вам.

У меня вроде такой станок тоже есть 16к16. Только я коробку выкинул, поставил на 27 В мотор с встроенным тормозом, где-то Ват 400-500. Через промежуточную опору, Шкив и насос ГУРа. Сперва питал от трёх АКБ, было три скорости. Потом переделал на транс от СВЧ 1000Ват. Управление джойстик с галетником на 7 положений, и тумблер на тормоз, рукой прокручивать. Когда делал не знал хватит ли этих 400 Ват, сразу предусмотрел другой вариант мотор что на советских погрузчиках бывает как генератор, он 1000Ват, так не не поставил. Он без тормоза.

Токарные упорные и вращающиеся центры: зачем нужны, виды, как выбрать

На рисунке выше изображена конструкция центра предназначенного для фиксации в конический паз пиноли задней бабки токарного станка. Рабочая часть или центр (1) вращается благодаря шариковым подшипникам (2) и (4), в других вариантах конструкции применяются игольчатые подшипники. Возникающее в процессе работы осевое давление компенсирует упорный шариковый подшипник (5). Крепление в пиноли обеспечивает конический хвостовик (3). Для точного определения осевых усилий некоторые конструкции имеют встроенный прибор.

Более надежную фиксацию заготовок, особенно при работе с тяжелыми деталями на больших скоростях, обеспечивают встроенные в пиноль центры. Данное конструктивное исполнение, приведенное на рисунке ниже, даёт более высокую жесткость фиксации, оптимально при подготовке стружек большого сечения.

В передней части пиноли (1) имеется специально расточенное отверстие. В нем установлены подшипники для втулки (4) – упорный (3) расположенный в передней части для восприятия осевой нагрузки и радиальный (2). Во втулке выточено коническое отверстие под центр (5). Данную конструкцию можно использовать для крепления сверла или любого другого осевого инструмента, для чего втулка соединяется стопором с пинолью.

МЕТАЛЛОКОНСТРУКЦИИ

Обработка в центpax должна выполняться при правильной зацентровке заготовки. На зацентрованную заготовку 1 (рис. 268

) надевают хомутик 2 и закрепляют его винтом 4, после чего заготовку устанавливают на центры без люфта.

Вращение от шпинделя станка хомутику 2 и заготовке 1 передается через навинченный на резьбовую часть шпинделя поводковый патрон 3. Типы центровых отверстий показаны на рис. 269

. Типы центровых углублений: а — с одинарным конусом; б — с двойным конусом; в — с двойным конусом и резьбой

Передний центр, установленный в коническом отверстии шпинделя, вращается вместе с заготовкой. Задний центр (рис. 270, а

) установлен неподвижно в пиноли задней бабки, и заготовка в процессе ее обработки трется центровым углублением по конусу центра, изнашивая его.

.

Токарные

центры: а — простой; б — срезанный «полуцентр» с шариком; в — с шариковым наконечником; г — обратный центр; д — вращающийся центр

С целью уменьшения износа заднего центра центровое углубление заготовки смазывают тавотом, а на рабочем конце заднего центра наплавляют твердый сплав. При работе с большими числами оборотов пользуются вращающимся задним центром (рис. 270, б

). Кроме простого и вращающегося центров, применяют срезанный (

рис. 270, в

) центр, полуцентр при подрезке торца, центр с шариковым наконечником (

рис. 270, г

) при обтачивании конической поверхности в центрах способом смещения задней бабки и обратный центр (р

ис. 270, д

) при обтачивании заготовок малого диаметра (до 5 мм), у которых концы делают коническими для установки в обратных центрах. При обтачивании в центрах гладких валов вначале подрезают один торец и обтачивают конец вала на достаточную длину для установки хомутика. Затем вал перевертывают, подрезают второй торец и обтачивают цилиндрическую поверхность.

Обтачивание ступенчатых валов можно делать разными способами. На рис. 271

показаны 2 способа обработки ступенчатых валов.

. Способы вытачивания ступенчатого вала: а — первый способ; б — второй способ

Подрезание торцов в центрах выполняют с поперечной подачей специальными подрезными резцами при установке обрабатываемой заготовки в «срезанном» центре (рис. 272, а

) или же при зацентровке заготовки с двойным конусом и при ее креплении в простом центре (

рис. 269, б

и

272, б

).

. Подрезка торцов, вытачивание канавок и галтелей

(закругление между двумя цилиндрическими поверхностями) можно вытачивать при обточке цилиндрической поверхности прямым проходным резцом, имеющим необходимое закругление режущего лезвия; иногда галтель вытачивают специальным резцом (

рис. 272, в

).

Канавки вытачивают резцом соответствующей формы с поперечной подачей. Широкие канавки вытачивают теми же резцами сначала с поперечной, а затем с продольной подачей.

в центрах и

люнете

выполняется с целью избежания ошибок

токарной обработки

. В процессе обработки на центрах заготовка под действием радиальной составляющей силы Ру изгибается. При большой длине заготовки после обтачивания диаметр в середине получается больше, чем по краям. Для устранения (или уменьшения) величины прогиба и применяют установку заготовок в центре и подвижном или неподвижном люнетах.

Неподвижный люнет

(

рис. 273, а

) устанавливается на направляющих 4 станины и крепится к ней при помощи болта 3. Опорой заготовке 2 в люнете служат кулачки 1 или ролики, регулируемые винтами.

. Люнеты токарного станка: а — неподвижный; б — подвижный

Подвижной люнет (рис. 273, б

) перемещается вместе с суппортом 4 и крепится к нему с обратной стороны обрабатываемой заготовки 3. Два кулачка 2 люнета подводятся вплотную к обрабатываемой заготовке винтами 1 и препятствуют прогибу заготовки.

Обработка в кулачковых патронах применяется для заготовок с отверстиями и большими торцовыми поверхностями (маховики, шкивы, втулки и т. д.).

Простые четырехкулачковые патроны (рис. 274, а

) имеют независимое перемещение каждого кулачка 4 от отдельного винта 5. Такое перемещение кулачков позволяет устанавливать и закреплять как цилиндрические, так и нецилиндрические заготовки с необходимой точностью.

. Кулачковые патроны к токарным станкам: а — четырехкулачковый; б — трехкулачковый «самоцентрирующий»

Самоцентрирующие трехкулачковые патроны (рис. 274, б

) приводятся в действие от малого конического колеса 2, вращающего большое коническое колесо 3, с обратной стороны которого имеется торцовая резьба (спираль Архимеда) 4. В пазах патрона перемещаются одновременно три кулачка 1. Движение кулачков 1 в радиальном направлении корпуса патрона позволяет установить и закрепить точно по оси шпинделя заготовку с цилиндрической наружной или внутренней поверхностью.

Обработка на оправках применяется в случаях, требующих получения наружной поверхности концентрично относительно отверстия.

Обработку при комбинированном закреплении применяют для сравнительно тяжелых заготовок. Один конец заготовки закрепляют в кулачковом патроне, а в отверстие второго конца вставляют грибок, поддерживаемый центром (рис. 275, а

), и протачивают наружную поверхность почти до кулачков патрона. После этого обрабатываемую заготовку перевертывают, устанавливают ее в кулачки патрона и неподвижный люнет (

рис. 275, б

), затем обтачивают поверху, подрезают торец и растачивают отверстие.

. Обтачивание при комбинированном способе крепления заготовок: а — в патроне при поддержке «грибком»; б — в патроне и люнете

,

зенкерование

и развертывание на

токарном станке

выполняют вручную путем подачи пиноли задней бабки вместе со вставленным в нее инструментом. Иногда осуществляют механическую подачу сверла, зенкера или развертки суппортом.

Сфера применения и особенности

Центры вращающиеся применяются в токарных станках для обточки деталей при скорости вращения более 75 м/мин. При этой скорости начинается процесс повышенного износа конуса центра и центрового отверстия обрабатываемой заготовки. Частичным путем решения проблемы является применение смазки и твердосплавных напаек, но оптимальным вариант – применение вращающегося центра.

Основные преимущества оснастки:

- Универсальность. При использовании центров со сменной насадкой можно обрабатывать детали с различными конусными осевыми отверстиями.

- Высокие характеристики воспринимаемой нагрузки, значительно превышающие показатели упорных фиксаторов.

- Длительная эксплуатация благодаря уменьшенному износу.

- Возможность работы при высоких показателях нагрузки.

Основным недостатком является наличие радиального биения. Данная проблема решается применение оснастки с допустимым показателем биения, либо финишной обработкой на малых скоростях с использованием неподвижного центра.

Вращающийся центр для токарного станка своими руками

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу.

Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму.

Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров.

С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной.

Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно.

Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения.

В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Внешний вид станка Основные узлы Суппорт, резцедержатель и патрон Вид сбоку Задняя бабка Вид снизу на заднюю бабку Направляющие валы Конструкция суппорта Привод от двигателя

Чертеж №1 Чертеж №2 Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка.

Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата.

В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка.

Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт. Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма.

Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром.

Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла.

Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы.

На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью.

Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали.

Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Виды вращающихся центров

В зависимости от формы фиксирующей части выпускается два типа вращающихся центров:

- с рабочим конусом для крепления заготовок с центровыми отверстиями;

- с грибообразной насадкой для заготовок с внутренним отверстием – труб, полых валов и т. д.

По конструкции оснастка подразделяется на:

- Центр с постоянным валиком (тип А)

- Центр со сменной насадкой (тип Б)

Конус центрового валика проточен под 60° (исполнение 1) или может иметь дополнительную выточку под конус 30° (исп. 2).

Условное обозначение оснастки: Центр А-1-4-НП ГОСТ 8742-75

Тип А, исполнение 1 с конусом Морзе 4 повышенной точности и нормальной серии.

Таблица основных параметров оснастки

Тип Б — с насадкой на центровой валик

Классификация

В зависимости от материала рабочей части центры подразделяются на два исполнения:

- Исполнение 1 – закаленный конус.

- Исполнение 2 – конус из твердых сплавов.

Неподвижный центр может быть с полным конусом или со срезанным, половиной рабочей части. Последние используются при подрезании торцов, когда резцом необходимо дойти почти до оси вращения обрабатываемой детали.

В зависимости от формы фиксирующей части неподвижные центры подразделяются на оснастку:

- с рабочим конусом для фиксации деталей с центрами и без сквозных или глухих продольных отверстий;

- с грибообразной насадкой для фиксации деталей с внутренним отверстием – труб, полых валов и т. д.;

- Упорные центры выпускаются с отжимной гайкой или без неё. Наличие гайки необходимо в тех случаях, когда на центр действует высокая осевая нагрузка. Применение отжимной гайки позволяет извлечь центр из пиноли без приложения больших усилий.

Особенности эксплуатации

Приведём основные правила эксплуатации вращающихся центров, необходимые для точной обработки деталей:

Вращающиеся центры применяют для базирования заготовок на токарных станках различных типов, в т.ч. с ЧПУ, для обработки с большими скоростями резания и нагрузками.

Изготавливаются двух типов:

- тип А — с постоянным центровым валиком;

- тип Б — с насадкой на центровой валик.

Изготавливаются двух исполнений:

- исп. 1 — центровой валик с конусом 60°;

- исп. 2 — центровой валик с конусом 60°, дополнительно проточенным под конус 30°.

Центры вращающиеся изготавливаются по ГОСТ 8742-75.

Пример обозначения центра типа А, исполнения 1 с конусом Морзе 4, нормальной серии повышенной точности:

Центр А-1-4-НП ГОСТ 8742-75

Технические характеристики.

Радиальное биение конуса центрового валика центра не более:

- для нормальной серии — 0,012 мм;

- для нормальной серии повышенной точности — 0,006 мм;

- для усиленной серии — 0,016 мм.

Твердость центрового валика (насадки) — не менее HRC 58. Твердость конуса Морзе хвостовика — не менее HRC 45.

Нормальная серия

Усиленная серия

| Обозначение | Конус Морзе | D | d | d1 — D1 | L | l | Максимальная радиальная нагрузка, кгс |

| 7032-4161-00 | 4 | 75 | 36 | — | 233 | 45 | 307 |

| -01 | 5 | 90 | 40 | 280 | 55 | 428 | |

| -02 | 6 | 125 | 56 | 357 | 70 | 740 |

Данные по радиальной нагрузке даны для 1000 об/мин и срока службы 4000 часов.

- При выборе класса точности оснастки необходимо оставить запас на покрытие погрешностей биения вследствие прочих причин – износ подшипников, малая жесткость и т. д.

- Важную роль играет правильная установка детали. Ось конуса должна с высокой точностью совпадать с осью вращения заготовки.

- Для проверки точности установки можно подложить под вращающийся центр белый лист бумаги и оценить соосность. Более точный контроль производится с помощью индикаторов.

- При наличии биения конус шлифуется по месту с проверкой по шаблону. Обработка осуществляется электроинструментом, расположенным в резцедержателе.

- Биение вращающихся центров приводит к биению полученной детали относительно оси. При установке этой детали на другой станок, имеющий другой показатель биения, может иметь место отклонение от соосности. Для устранения отклонений производится обработка с применением неподвижного центра.

Порядок работы и техническое обслуживание.

4.1. Перед установкой вращающегося центра на токарный станок, его необходимо расконсервировать и проверить подвижность оси. При необходимости поверхности скольжения вращающегося центра (опоры качения) смазать машинным маслом, заливая масло в технологические отверстия и вращая ось центра.

4.2. После необходимой проверки и подготовки центр установить в пиноль задней бабки токарного станка.

4.3. После окончания работы центр протереть мягкой тканью и смазать противокоррозионной смазкой.

4.4. Условия эксплуатации вращающегося центра – ГОСТ 15150-69 в закрытом помещении при отсутствии паров агрессивных веществ, вызывающих коррозию изделия.

Конструкция вращающихся центров

Центры для токарных станков

Конструкция токарных станков предусматривает использование определенной оснастки. Только при наличии необходимого оснащения можно сделать деталь с нужными параметрами точности. При этом нужно приобрести специальное оснащение или сделать самодельный вариант исполнения. Стоит отметить, что своими руками можно создать не все для точного точения.

Фиксация заготовок

Точение на токарном станке происходит путем ее крепления в кулачковом патроне, который передает вращения и при этом удерживает ее на месте. Подобное устройство эффективно при точении тел цилиндрической формы. При этом резец подается перпендикулярно, что позволяет проточить металл до нужного диаметра.

При рассмотрении токарного станка по металлу следует учитывать, что многие самодельные и промышленные варианты исполнения имеют в задней части конструкцию для поддержки заготовки и выполнения других задач. Самодельный вид токарного станка по металлу также имеет вариант исполнения бабки, для которой требуется специальная оснастка.

Таким образом, при фиксации по двум противоположным сторонам на токарном станке, задней и передней бабки, заготовка будет находиться в заданном положении во время возникновения даже сильной нагрузки.

При рассмотрении задней бабки нужно отметить следующие особенности:

- Рассматриваемое устройство предназначено только для крепления специального оснащения. Виды используемой оснастки на токарном станке определяют предназначение задней бабки: она может служить как для фиксации тела цилиндрической формы, так и для обработки.

- Для того чтобы на момент сильной подачи или при больших оборотах заготовка не изменила свое положение используется центр, который и определяет предназначение задней бабки.

- Сделать центр можно своими руками или приобрести в специализированном магазине. При самостоятельном изготовлении нужно учитывать, что заготовкой должен быть цельный сплошной металл с повышенным показателем прочности. Это связано со способом крепления: пиноль прижимает деталь к шпинделю по торцу и на протяжении всего времени наконечник контактирует с ней, происходит незначительное трение.

- Положение пиноли токарного станка регулируется только в продольном направлении. Учитывая данную особенность, стоит помнить, что положение центра должно совпадать с осью вращения шпинделя. В противном случае вращения будут происходить с биением.

Рассматриваемое устройство также может служить для высверливания торцевых отверстий и для решения других технологических задач.

Крепление по двум торцам

Фиксация по двум торцам происходит в нижеприведенных случаях:

- Токарный станок по металлу промышленного типа имеет регулировку количества оборотов. Большая скорость вращения, которая передается детали, приводит к «вилянию» детали. При точной обработке, согласно ГОСТ, подобное явление приводит к довольно большой погрешности.

- Большая длина и вес заготовки также определяет необходимость использования задней бабки. Под собственным весом цилиндрическое тело может деформироваться и резец по металлу будет «бить» во время подаче резца.

- В зависимости от режима точения и скорости вращения шпинделя может возникнуть чрезмерная поперечная подача. При обработке детали в подобной ситуации сделать ее с высокой точностью довольно сложно.

В подобных случаях следует провести фиксацию по обоим торцам.

"Токарный станок" из подручных материалов.

Читайте также: