Самодельные сверла по металлу

У многих любителей самодеятельного технического творчества нередко возникает необходимость просверлить отверстие большого диаметра. Конечно, сейчас продаются специальные сверла для этого, но порой случается так, что подходящего сверла заводского изготовления под рукой в нужный момент нет. Я, например, уже не первый год работаю с металлом, строю разные самоделки, а когда возникла необходимость просверлить в швеллере № 30 с толщиной стенки 6 мм отверстие диаметром около 70 мм, то оснастки для этого в моей мастерской не оказалось. Вот и решил сделать нужный мне инструмент самостоятельно из подручных средств. Надеюсь, мой опыт будет полезен и другим самодельщикам. Предлагаю несколько вариантов приспособлений, пригодных для решения обозначенной задачи.

СВЕРЛО ИЗ… ПОДШИПНИКА

Взял отслуживший свое ступичный двухрядный автомобильный шариковый подшипник. Обоймы таких изготавливаются из высокопрочных сталей ШХ15 или ШХ20 твердостью 65 единиц по НRС. Я рассудил так: если сделать из внешней обоймы зубчатую коронку, то она должна «взять» металл более низкой твердости — тот же строительный швеллер, например, из конструкционной стали. Разумеется, долго такой «самопал» не прослужит, много отверстий не сделаешь, но мне много и не требуется. А уж дерево или гипсокартон им можно будет обработать запросто.

Вытряхнув из внешней обоймы подшипника все содержимое, разметил с одного торца зубья. Для этого наклеил на обойму шаблон, представляющий собой полоску, вырезанную из школьной разлинованной тетрадки. Маркером, контролируя линейкой, разметил зубья равномерно по всей окружности с учетом направления вращения будущего сверла.

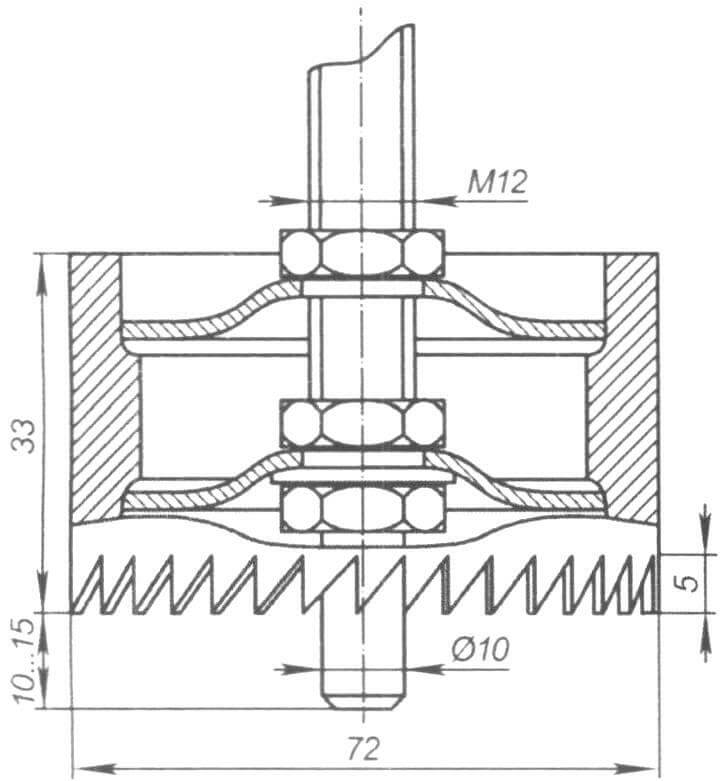

Эскиз сверла из ступичного шарикоподшипника внешним диаметром 72 мм

Передняя кромка зуба делается перпендикулярно линии торца обоймы или с небольшим наклоном. Наклон зависит от твердости обрабатываемого материала: чем материал мягче, тем профиль зуба должен быть острее. Задняя кромка представляет собой диагональную линию, соединяющую вершину одного зуба с основанием соседнего. Затем, взяв «болгарку», вырезал зубья по нанесенной разметке. Их высота равна 10 мм.

Теперь нужно как-то закрепить обойму с режущей кромкой в патроне сверлильного станка или дрели (как в моем случае). Для этого я использовал выпуклые чашки крепления штока автомобильного амортизатора — они почти без зазора вошли внутрь самодельной «коронки». Если не входят, то нужно подогнать их диаметр под внутренний диаметр обоймы. Стягивая шпилькой М12 чашки, установленные своей выпуклой частью к дрели, зажимаем обойму подшипника между ними. Со стороны зубьев чашка зажимается с двух сторон гайками. Над режущей кромкой шпилька возвышается на 10 — 15 мм, и на этой длине она стачивается до диаметра 10 мм — это необходимо для центровки сверла в обрабатываемой детали. То есть, по центру будущего отверстия большого диаметра нужно предварительно сделать «направляющее» отверстие диаметром 10 мм. При этом важно отцентрировать сверло относительно оси вращения — шпильки М12, если диаметр отверстия в чашке больше. Здесь поможет шайба 12 мм под гайкой, подобранная по внешнему диаметру так, чтобы она соприкасалась внешней кромкой с вогнутой поверхностью чашки.

Наклон передней кромки зуба зависит от твердости обрабатываемого материала Зубья следует нарезать с равномерным шагом, воспользовавшись бумажным шаблоном Чашки штока автомобильного амортизатора отлично фиксируют обойму на оси Ассортимент ступичных подшипников позволяет делать сверла разных диаметров

Итак, самодельное сверло готово. Работать им следует на небольшой скорости, поливая место реза смазочноохлаждающей жидкостью, в качестве которой я обычно применяю мыльную воду. Мощность сверлильного оборудования должна быть достаточной, чтобы сверло не останавливалось.

Ассортимент ступичных подшипников данного типа довольно велик, поэтому можно подобрать диаметр сверла в соответствии с практически любой задачей. Достаточно пройти по автомастерским — старые ненужные подшипники и амортизаторы там, как правило, просто выбрасываются в металлолом.

Однако высокоуглеродистую или нержавеющую сталь AiSi304 толщиной 1,5 мм таким сверлом мне «взять» не удалось… Что ж, значит, будем делать другое!

БЫЛА ПИЛА — СТАЛО СВЕРЛО

В основе — все то же сверло из подшипника. Причем, можно использовать даже окончательно затупившееся, поскольку теперь оно будет выполнять лишь вспомогательные функции. В режущей части этого инструмента используется кусок полотна ленточной пилы шириной 30 мм, изготовленной из высокоуглеродистой стали.

Стоит отметить, что встречаются полотна пил из самых разных марок стали, поэтому, прежде чем приступать непосредственно к изготовлению приспособления, рекомендую провести небольшое тестирование. С силой надавив на полотно, попробуйте оставить царапину на материале, который планируется сверлить. Если след четкий и образуется стружка, то все в порядке — такая пила подходит. Если же явного задира и стружки нет, то это полотно не годится для данной задачи — нужно поискать другое, потверже.

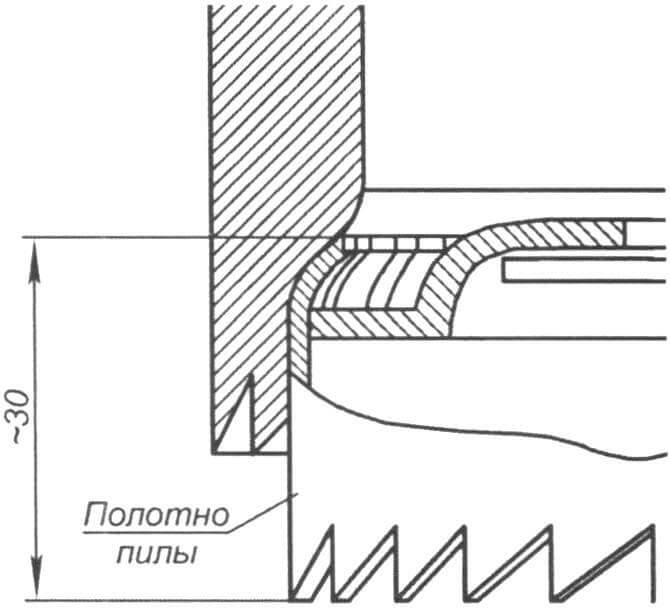

Фрагмент эскиза сверла с режущей кромкой из ленточной пилы

Длину режущей части будущего сверла прикинуть нетрудно: она равна внутреннему диаметру обоймы подшипника, умноженному на число π. Затем на пилу со стороны, противоположной зубьям, наклеиваем бумажный шаблон, и при помощи «болгарки» делаем равномерно по всей длине прорези на глубину около 7 мм, они должны быть перпендикулярны кромке.

Далее берем кусок трубы с внешним диаметром несколько меньше внутреннего диаметра обоймы подшипника и разрезаем его с одной стороны вдоль. В полученную прорезь вставляем край пилы и оборачиваем ее вокруг трубы. На этом этапе обязательно нужно использовать защитные очки и рукавицы, поскольку упругая жесткая пила может и лопнуть. Кстати, не стоит забывать о средствах индивидуальной защиты и беря в руки «болгарку» — помните о технике безопасности! У получившегося цилиндрического сегмента немного подгибаем (не снимая очки!) выпиленные ранее зубья гребенки внутрь.

Сверло из подшипника здесь служит оснасткой для закрепления пилы Марка ленточной пилы подбирается в зависимости от твердости обрабатываемого материала Используя СИЗ (очки, перчатки), по шаблону делаем насечку на гладкой стороне отрезка ленточной пилы и загибаем зубья получившейся гребенки немного внутрь

Чашку со стороны режущей кромки сверла из подшипника нужно доработать по диаметру, чтобы между ней и обоймой свернутый отрезок пилы проходил как можно более плотно. Вставляем пилу в обойму до упора, так чтобы она выступала над обоймой на 10-15 мм. Сильно затягивая гайки на центральной шпильке, зажимаем пилу в обойме. Центрирование сверла производим аналогично описанному выше варианту.

Проверено: такому сверлу «по зубам» (буквально) даже работа с «нержавейкой»! Но как быть, если нужно проделать отверстия не столь значительного диаметра, но все же существенно большего, чем диаметры сверл, обычно использующихся в быту? Скажем, от 20 до 30 мм. На этот случай я тоже изготовил оснастку.

ВТОРАЯ ЖИЗНЬ ТОРЦЕВОЙ ГОЛОВКИ

Твердость данного инструмента составляет около 40 единиц по НRС, соответственно, он годится для работы с более мягкими материалами. В качестве заготовки используется торцевая инструментальная головка. Если не жалко, можно взять нормальную, пригодную для откручивания-закручивания гаек, но мне в руки попала уже треснувшая в нескольких местах и практически бесполезная по прямому назначению. Хотя, сразу скажу, брать дешевую китайскую головку точно не стоит — она, скорее всего, «пластилиновая», и ничего просверлить ей не получится. И предпочтительнее, чтобы головка была на 12 граней.

Эскиз сверла из торцевой инструментальной головки В качестве заготовки для сверла лучше использовать 12-гранную инструментальную головку Такому самодельному сверлу «по зубам» дерево, шифер, гипсокартон и другие, не самые твердые материалы Шаг и величина зубьев могут быть самыми разными — есть возможность для экспериментов! Сверло из золовки можно использовать и как самостоятельный инструмент, и как оснастку для сверла из подшипника

В моем случае головка была сильно б/у, но довольно качественная, ударная, с гнездом «на 22». Внешний диаметр ее равен 30 мм. Описанным выше способом разметил и нарезал зубья — их получилось всего шесть, высотой около 5 мм. Вставил в центральное отверстие головки шпильку М12 и собрал сверло — думаю, идею читатель уже хорошо уяснил. Центрирование шпильки осуществил подбором шайбы, надетой на нее и плотно соприкасающейся с внутренними гранями головки. Хвостовик, возвышающийся над режущей кромкой на 10 — 15 мм, обеспечивает центровку при сверлении.

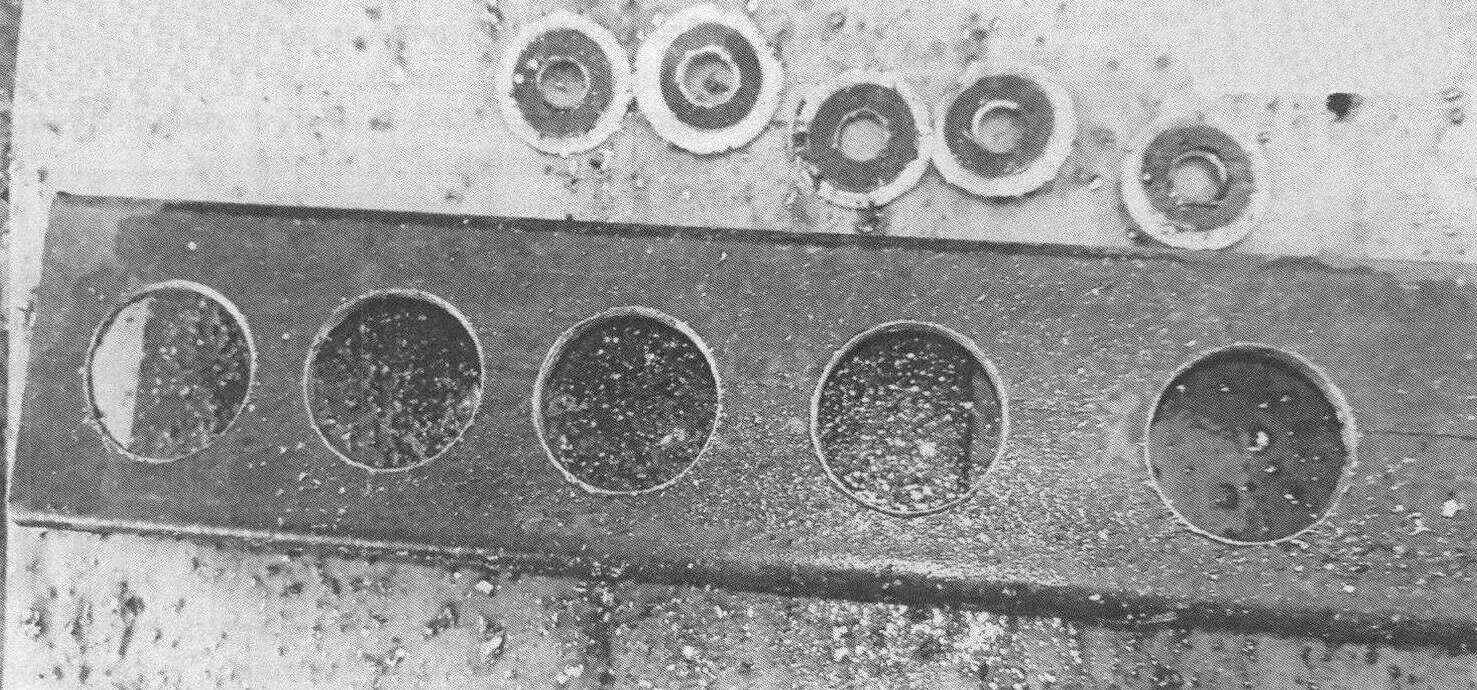

Толщина стенки этого профиля 2 мм, отверстия диаметром 70 мм сделаны в нем самодельным сверлом — хорошая работа!

Подведу итоги. Все три сверла, сделанные мной из «чермета», работают. Они прекрасно сверлят пластик, гипсокартон, резину, шифер, дерево, ячеистые блоки, алюминий, медь, низкоуглеродистые стали (типа Ст.3). Нержавеющая сталь поддается только сверлу из ленточной пилы. Понятно, что стойкость и долговечность самодельного инструмента зависят как от твердости обрабатываемого материала, так и от качества используемых для изготовления заготовок. Для работ по дереву, например, его хватит надолго, а при сверлении среднеуглеродистой стали сверло понадобится, скорее всего, часто перетачивать. Главное же достоинство такой оснастки — в доступности. Для ее изготовления нужны ничего не стоящие бросовые материалы, которые найдутся в хозяйстве любого самодельщика, а в результате получаются очень даже полезные вещи.

5 способов сделать сверло для сверления больших отверстий

Как вырезать отверстие большого диаметра в металлической пластине?

Рассказываем, как своими руками изготовить самодельное круговое сверло (балеринку) для вырезания круглых отверстий в листовом металле.

Круговое сверло по металлу

Эту интересную идею мы подсмотрели на YouTube канале «Сделано в гараже».

- металлическая болванка;

- стальной пруток круглого сечения;

- квадратный пруток;

- сверло по металлу;

- крепежные метизы — винты.

Обратите внимание : круговое сверло-балеринку можно легко настроить под конкретный диаметр. Для этого необходимо перемещать держатель резца влево или вправо, увеличивая расстояние между резцом и болванкой.

Самодельное сверло лучше использовать на сверлильном станке, а не в паре с электродрелью — только так у вас получится добиться качественного результата.

Основные этапы работ

Первым делом нам потребуются стальная болванка и круглый пруток. Можно даже использовать хлам из металлолома.

Болванку обтачиваем на токарном станке до необходимого диаметра. Высверливаем в ней посадочное отверстие.

Далее обтачиваем на токарном станке круглый пруток — должна получиться деталь, как на фото ниже. Обрабатываем ее на шлифовальном станке.

На следующем этапе соединяем обе детали вместе. Обвариваем хвостовик. Основа кругового сверла готова.

В болванке необходимо будет вырезать паз под размер квадратного прутка.

Вырезаем часть стенки болванки по бокам, чтобы можно было просверлить крепежные отверстия. Затем с помощью метчика нарезаем в них резьбу. Аналогичные отверстия сверлим в квадратном прутке.

Дополнительно сверлим в квадратном прутке еще два отверстия: одно — под резец, второе — под фиксирующий болт.

В том месте, где просверлено отверстие под винт, привариваем гайку нужного диаметра.

Далее необходимо будет закалить обе детали кругового сверла: нагреваем их до нужной температуры, после чего охлаждаем в емкости с маслом.

Собираем сверло: устанавливаем квадратный пруток в паз и фиксируем его винтами. В квадратный пруток устанавливаем резец, изготовленный из куска сверла по металлу.

Зажимаем сверло в сверлильном патроне, на рабочий столик укладываем лист металла, фиксируем его струбцинами, и можно приступать к вырезанию отверстия. Тест прошел успешно!

Видео

Подробно о том, как сделать круговое сверло по металлу, можно посмотреть в авторском видеоролике ниже.

Самодельная балеринка из обычных болтов и гаек

При помощи данной самодельной балеринки можно вырезать круглые отверстия разного диаметра или круги в заготовках из дерева, фанеры, ДСП, МДФ и других материалов. При этом изготовить инструмент можно из обычных болтов и гаек.

Нужно также отметить, что самодельная балеринка данной конструкции больше подойдет для сверлильного станка, чем для электродрели. Дело в том, что без центровочного сверла сделать большое круглое отверстие будет сложно.

И первым делом необходимо отрезать две заготовки разной длины. Мастер за основу взял шпильку подходящего диаметра, но можно использовать также длинный болт. Только надо будет срезать шляпку.

В длинном отрезке шпильки нужно будет прорезать болгаркой продольный паз по всей ее длине. Поскольку шпильку придется зафиксировать надежно в тисках, нужно использовать подкладки из фанеры или дерева, чтобы не повредить резьбу.

На следующем этапе необходимо просверлить в гайке отверстие и нарезать в нем резьбу. Потом гайку нужно накрутить на шпильку с пазом и зафиксировать стопорным винтом без шляпки (под шестигранник).

Далее необходимо будет приварить к длинной шпильке короткую под прямым углом. Затем изготавливается режущий элемент. На последнем этапе выполняется сборка самодельного приспособления.

Подробно о том, как сделать балеринку для сверлильного станка из обычных болтов и гаек, смотрите в видеоролике на сайте.

Сверло для сверления больших отверстий

Старые сверла можно использовать для сверления отверстий большого диаметра (по принципу балеринки) в деревянных заготовках.

В сегодняшней статье рассмотрим, как своими руками сделать такое сверло, используя старые (стандартные) сверла по дереву.

Для этого нам будут нужны следующие «комплектующие»:

- два сверла;

- шестигранная гайка;

- болт.

Своим личным опытом изготовления универсального сверла поделился с нами автор YouTube канала FACIL LH.

Основные этапы работ

Первым делом подготавливаем два сверла по дереву (они должны быть разного диаметра) и гайку такого же диаметра, что и большое сверло.

В шестигранной гайке необходимо будет высверлить внутреннюю резьбу, чтобы сверло свободно проходило в отверстие.

Потом высверливаем дополнительное отверстие под болт, который будет фиксировать второе сверло.

Сборка сверла

Надеваем шестигранную гайку на большое сверло. Затем вставляем второе сверло, предварительно обточив его хвостовик, чтобы он мог свободно пройти между первым сверлом и гайкой.

Обратите внимание: перед «сборкой» самодельного сверла режущие кромки обоих сверл необходимо будет переточить на заточном станке.

После этого выдвигаем второе сверло на нужное расстояние и фиксируем его с помощью болта, как показано на фото ниже.

Устанавливаем самодельное сверло в сверлильный патрон дрели и шуруповерта, после чего можно приступать к высверливанию отверстий.

Видео

Подробно о том, как из старых сверл сделать сверло для сверления больших отверстий, показано в авторском видеоролике ниже.

Как сделать сверло-балеринку для гипсокартона

Чем высверлить большое отверстие в гипсокартоне? Этот вопрос интересует многих мастеров. Но, кажется, есть решение!

В сегодняшней статье расскажем, как изготовить своими руками самодельное сверло-балеринку по гипсокартона.

- листовой металл;

- стальная полоса;

- сверло;

- болты с гайками.

Идея изготовления самодельного сверла-балеринки принадлежит автору YouTube канала Mr SunY.

Максимальный диаметр отверстий, которые можно высверлить в гипсокартоне, ограничен диаметром диска. Однако, используя удлинитель, можно решить эту проблему.

Первым делом вырезаем из листового металла диск подходящего диаметра. По центру высверливаем отверстие. Затем вырезаем паз.

Далее нужно сделать «резец». Для этого автор использовал мебельный болт. Конец болта необходимо заточить на конус.

Вставляем «резец» в паз, надеваем металлическую шайбу и фиксируем гайкой. В центральное отверстие вставляем обычный болт.

В шляпке и теле болта нужно будет просверлить сквозное отверстие. Вставляем в него старое сверло и обвариваем хвостовую часть. Самоделка готова.

Как пользоваться сверлом-балеринкой

Устанавливаем «резец» на нужном расстоянии от центра диска и фиксируем гайкой. Болт зажимаем в патроне шуруповерта или дрели. Высверливаем отверстие в гипсокартоне.

В процессе работы желательно пользоваться защитными очками и респиратором — пыли образуется немало.

Если надо высверлить отверстие большего диаметра, чем диаметр диска, в этом случае используется удлинитель из металлической полосы.

Подробно о том, как своими руками сделать сверло-балеринку для гипсокартона, можно посмотреть ниже — в авторском видеоролике.

Как сделать регулируемое сверло из мебельного болта

В данном обзоре расскажем, как из мебельного болта сделать регулируемого сверло (балеринку) по дереву.

Первым делом необходимо отпилить от болта шляпку и резьбовую часть. Получившуюся шпильку затачиваем с одной из сторон на заточном станке или гриндере.

С помощью болгарки вырезаем часть шпильки, как показано на фото ниже. Дорабатываем заготовку на заточном станке и выполняем заточку.

Конец самодельного сверла нагреваем до красного цвета при помощи газовой горелки, после чего резко охлаждаем в воде. Таким образом, мы закалили рабочую часть сверла.

Рекомендуем также прочитать статью: как сделать простое приспособление для круговой разметки металлических или пластиковых труб.

На следующем этапе приступаем к изготовлению регулируемой части сверла. Для этого нам потребуется перовое сверло по дереву.

Сначала срезаем край сверла под углом. После этого отрезаем заготовку нужного размера и формы. Прорезаем в ней паз, как показано на фото.

Далее нужно будет вырезать несколько пазов (друг напротив друга) на основном сверле: с одной стороны — для установки кусочка перового сверла, а с другой — под гайку.

Соединяем обе части самоделки вместе с помощью винта и гайки. Вы можете перемещать подвижную часть влево-вправо, в зависимости от того, какой диаметр отверстия нужен.

Вставляем самодельную балеринку в патрон сверлильного станка или электродрели (шуруповерта), и можно сверлить отверстия в дереве, фанере, ДСП или МДФ.

Подробно о том, как сделать регулируемое сверло из мебельного болта, можно посмотреть на видео. Этой идеей с нами поделился автор YouTube канала GreenSaw.

Как изготовить корончатое сверло по металлу своими руками

Если нужно просверлить в листовом металле отверстие большого диаметра, но под рукой нет подходящей коронки, то можно изготовить ее своими руками из подручных материалов.Очень простой способ.

В данном случае для изготовления самодельного корончатого сверла нам потребуются:

- деревянный брусок;

- ножовочное полотно по металлу;

- болт с гайкой;

- металлическая шайба;

- шурупы.

Данной идеей с нами поделился автор YouTube канала MD KHAN.

Основные этапы работ

Сначала нам потребуется заготовка из деревянного кругляка диаметром 50 мм. Вообще р азмер заготовки может быть разным, в зависимости от того, отверстие какого диаметра вам нужно просверлить.

При наличии токарного станка округлить деревянный брусок не составит никаких проблем.

Если токарного станка нет, то это можно сделать при помощи болгарки или на шлифовальном станке. В целом, ничего сложного тут нет.

В деревянном кругляке находим в центр, и сверлим отверстие.

С помощью стамески вырубаем посадочное место под шляпку болта. Вставляем в отверстие болт, надеваем на него шайбу, и фиксируем гайкой.

Зажимаем болт в патроне сверлильного станка, и обрабатываем деревянную заготовку наждачной бумагой.

На конце необходимо уменьшить диаметр кругляка на толщину ножовочного полотна (эту операцию можно сделать на токарном станке).

После этого отрезаем кусок пильного полотна, сверлим в нем отверстия. Обжимаем полотно вокруг деревянной болванки, после чего фиксируем с помощью шурупов.

Подробно о том, как изготовить своими руками корончатое сверло по металлу, вы можете посмотреть на видео ниже.

Как изготовить мегасверло для дрели своими руками

Дрель – инструмент универсальный, к ней есть большое количество насадок разного размера. Есть в том числе и коронки для сверления больших отверстий в различных материалах. Но вот беда: глубина сверления в них ограничена размерами насадки. А как быть, если вам нужно сделать не просто большое, но ещё и глубокое отверстие, например, глубиной хотя бы сантиметров 30? Найти такое сверло практически невозможно. В лучшем случае вам придётся выбирать отверстие с помощью обычных длинных свёрл, а результат в этом случае будет далеко от совершенства. Но не всё так безнадёжно! Воспользуйтесь опытом YouTube-мастера под псевдонимом GOOD_WOOD.

Что потребуется для изготовления мегасверла

Первое, что вам нужно подобрать для изготовления самодельного инструмента – трубу подходящего диаметра.

Алгоритм изготовления большого сверла для дрели

Готовое сверло должно фиксироваться в дрели. А для этого нужно соединить его со стержнем, который подходит к патрону.

Как работать самодельным сверлом

В управлении большим сверлом нет никаких сложностей. Просто фиксируйте его в патроне дрели и работайте.

Такое большое сверло вы можете использовать для разных целей. В его изготовлении нет никаких сложностей, разве что только потребуется умение пользоваться сварочным аппаратом. Запас хода у такого сверла намного больше стандартной заводской коронки, которая за раз выбирает максимум 5 см. Единственный минус этого сверла, как и других корончатых – невозможность высверливания глухих отверстий в твёрдых материалах.

Если закалить это сверло, то можно делать отверстия и в бетоне, например под водопроводные трубы. Для закаливания лучше использовать трубу из пружинно-рессорной стали. Такую найти непросто, но зато результат в работе с бетоном будет впечатляющим.

Если вам нужно сделать именно глухое отверстие, то есть другой вариант самодельного перьевого сверла:

Читайте также: