Раствор для фосфатирования металла

С тех пор как люди научились изготовлять металл, перед человечеством встал острый вопрос обеспечения защиты полученной продукции от разрушения коррозией. Ржавчина – главный враг любой металлической поверхности и по сей день. Многолетнее усовершенствование способов и средств, предназначенных для предотвращения коррозии, несомненно, позволило достичь невероятных результатов в борьбе с естественными химическими процессами. И все же гарантировать стопроцентную неподверженность коррозии невозможно.

Можно ли обработать металл самому в домашних условиях?

На сегодняшний день среди доступных способов защиты железных материалов от влияния разрушительных факторов стоит отметить фосфатирование. Металл после проведения соответствующей химической реакции приобретает повышенную износостойкость, что позволяет значительно продлить срок его прямой эксплуатации.

Лучшей защитой железа от ржавчины и гнили является покрытие его поверхности тонкой, едва заметной пленкой. В домашних условиях фосфатирование металла кажется сложнейшей задачей, относящейся к разряду невыполнимых. Действительно, ведь только в промышленных цехах имеется необходимое оборудование, требуемые реагенты. На самом же деле при соблюдении комплекса правил и условий достичь желаемого результата сможет любой человек, не имеющий профессионального технического образования.

Реагенты, которые понадобятся для фосфатирования

Дополнительным преимуществом домашнего фосфатирования является его универсальность: прочная защитная пленка образуется на поверхностях практически любых сплавов, за исключение высоколегированной стали.

Кроме того, поверхностный слой отлично сцепливается с основанием железной заготовки. В качестве материалов для фосфатирования металла используют:

- марганец;

- цинк;

- фосфаты железа.

Преимущества фосфатной обработки железа

Современные технологии нанесения фосфорнокислого химического состава позволяют покрывать металлические поверхности с минимальной толщиной – не более 5 микрометров. Такой способ обработки железа предотвращает его разрушение и обеспечивает защиту от внешнего воздействия, гарантируя продолжительное использование металлического изделия в любых условиях, в том числе:

- при чрезмерной влажности;

- под воздействием агрессивных химических растворителей;

- при контакте с моторными маслами;

- при высоком электрическом напряжении;

- в качестве основы под лакокрасочным покрытием.

Фосфатирование металла под покраску обеспечит надежную защиту материалу, однако при попадании в кислотную или щелочную среду изделие по-прежнему останется уязвимым. К тому же при окрашивании любой железной поверхности лакокрасочные материалы намного глубже проникают в слои защитной пленки, обладающей высоким уровнем пористости. Улучшенная адгезия поверхности сплавов – еще один положительный момент, позволяющий сказать да фосфатированию перед покраской металла.

Технология и методика промышленного фосфатирования

Прежде чем приступать к нанесению пленочного слоя, важно разобраться в составе среды, в которую будет помещено железо. Технология фосфатирования металла с последующим окрашиванием лакокрасочным веществом не подходит для домашнего осуществления. С помощью препарата «Мажеф», раствором которого наполняют огромные емкости на предприятии, железо покрывают тончайшим, но очень прочным и практичным слоем.

Полностью помещенное в фосфатирующую ванну металлическое изделие нагревают до предельных температур и кипятят на протяжении получаса. После этого железо достают, пленке дают полностью застыть, укрепиться, по окончании процесса поверхность гальванизируют с помощью абразивных или пескоструйных аппаратов.

Использование вышеуказанного метода можно назвать оправданным только в случае обработки крупногабаритных конструкций. Подобные услуги по фосфатированию металла, оказываемые в промышленных металлопрокатных цехах, обойдутся заказчику в приличную сумму.

Как обработать металл дома: «холодная» гальваника

Для гальванизации некрупных изделий целесообразнее прибегнуть к элементарной технологии. Речь идет о фосфатировании металла ортофосфорной кислотой, приготовление которой доступно даже в домашних условиях. Для успешной реакции следует придерживаться правильной концентрации химических элементов. Далее указаны составляющие раствора в соотношении количества вещества (в граммах) на 1 литр воды:

- кислота фосфорная – не более 40;

- азотнокислый цинк – около 200;

- окись цинка – 15;

- натрий сернокислый – 8.

Процедура не займет много времени – на приготовление раствора и непосредственную химическую реакцию потребуется порядка получаса. Одним из основных требований, которого стоит придерживаться в ходе обработки железа, является правильная концентрация раствора и его температура (не менее +18 °C и не более +25 °C).

Данный способ позволяет получить холодное фосфатирование металла в домашних условиях, однако его качество значительно уступает обработке железного изделия с помощью препарата «Мажеф» - максимальная толщина полученной пленки, как правило, не превышает 5 мкм.

Электрохимическое фосфатирование железных деталей

Большинство технологий по обработке металлических изделий, не заслуживших популярности на производстве, успешно используются любителями. Таковой является и электрохимическая обработка железа, подразумевающая покрытие поверхности надежной пленкой за счет электролитной реакции и тока. В основе принципа действия данного способа лежит использования фосфорной кислоты или препарата «Мажеф».

На железную заготовку, подлежащую фосфатированию, устанавливают электрод. Конструкцию опускают в ванную с приготовленным заблаговременно раствором, а в качестве анода используют цинковые стержни – к ним также необходимо подвести электричество. Чтобы качественно обработать металл вовсе не обязательно прибегать к использованию высоковольтной сети, достаточно 25 V переменного или постоянного электрического тока.

«Мажеф» - лучший состав для грунтовки металла перед покраской

Процедура фосфатирования длится недолго – в среднем, до получаса. Данная техника является идеальной для обработки прямолинейных некрупных изделий. Для предметов с более сложной геометрической конструкцией следует выбирать иной способ фосфатирования железа во избежание неравномерного распределения гальванизирующей пленки.

Используемый на производстве и в домашних условиях «Мажеф» является высококачественным грунтовым составом, обладающим всеми сертификатами и соответствующий ГОСТу. Фосфатирование металла автомобильного кузова – одна из самых распространенных причин использования вещества. Чтобы уберечь машину от ржавчины, «Мажеф» наносят даже в тех местах, где, как заведомо известно, краска долго не продержится (к примеру, на днище автомобиля).

Чтобы приступить к обработке металла, с поверхности устраняют грязь, пыль, частицы битума и досконально обезжиривают ее. Рабочую смесь приготовить можно и самостоятельно, но существенно сэкономит время и позволит равномерно распределить состав аэрозольная форма выпуска. При этом некоторые реагенты наносят на обрабатываемое железо с помощью кисти. Но этот способ распределения не подходит при отсутствии опыта работ по грунтованию поверхностей – крайне важно проследить за равномерностью нанесения фосфатного состава.

Рекомендации по использованию фосфатных составов

При обработке мелких металлических деталей с «Мажефом» возможным становится и горячий способ наслоения защитной пленки. Альтернативой приобретенному составу можно считать смесь азотнокислого цинка и фосфорной кислоты.

В ходе приготовления массы нельзя ни на секунду забывать об осторожности и элементарной технике безопасности:

- Желательно надевать специальные защитные очки.

- Чтобы предотвратить отравление выделяющимися парами проводите работу на улице или в вентилируемом помещении.

- По завершении процедуры следует тщательно вымыть руки, чтобы частицы химикатов не попали на слизистые оболочки глаз, ротовой полости.

Завершающая обработка после фосфатирования деталей

Как правило, фосфатирование металла в домашних условиях не является окончательным этапом обработки изделия. Поскольку пористость структуры гальванической защитной пленки может повлиять на ее дальнейшую функциональность и эксплуатационные свойства, металлическую поверхность пассивируют. В качестве растворов, обеспечивающих гладкость и ровность покрытия, используют калия дихромат или натрия дихромат.

В процессе финишной обработки металла крайне важно не упустить температурные показатели: предметы с фосфатными пленками погружают в 80-градусные растворы и выдерживают их не менее 20 минут. После пассивирования изделия обрабатывают машинным маслом, после чего используют раствор из бензина и кремнийорганической жидкости в соотношении 1:10.

Как проверить качество защитной пленки на металле?

Показателем того, что полученное покрытие соответствует заявленным характеристикам, считается его мелкокристаллическая структура и минимальное количество пор. На производстве учитывается также удельная масса нанесенного слоя: вес пленки не должен превышать трех граммов на 1 кв. метр. Нормальное фосфатирование (обработка металла происходит при температурах кипения) позволяет получить крепкое покрытие, толщина которого может достигать 7 мкм, а при холодном типе воздействия гальванизирующий слой выходит меньшей толщины, а значит, обладает более низким качеством.

Несколько советов по фосфатированию: что нужно знать?

Для успешного фосфатирования металла вне производственных цехов важно обратить внимание на следующие моменты:

- Самый простой способ приготовления фосфатирующей пасты, с помощью которой можно обработать вертикальные участки, следующий: нужно смешать «Мажеф» или самодельный раствор из фосфорной кислоты и азотнокислого цинка с нейтральным наполнителем – тальком, пудрой, каолином. Главное – соблюсти пропорцию (3 части раствора на 2 рассыпчатого вещества).

- В фосфатные растворы можно добавлять обезжиривающие компоненты – это позволит сохранить силы на этапе подготовки к фосфатированию металла. Для этого в 1 л воды необходимо добавить по 45 г нитрата натрия и монофосфата натрия, а также половину столовой ложки моющего средства. Время нахождения детали в фосфатирующей ванне следует увеличить в два раза.

- Чтобы удалить ржавчину с поверхности металла необходимо к фосфорной кислоте добавить сложные полифосфаты. Повысить эффективность приготовленного раствора поможет специальный смачиватель – он очистит поверхность железа.

- Ускоритель фосфатирования – вещество, добавляемое в состав для обработки поверхностей. С его помощью весь процесс занимает минимум времени.

Фосфатная обработка железных конструкций из любого сплава

Учитывая, что одновременное проведение нескольких процессов фосфатирования металла является весомым преимуществом не только в промышленности, но и в быту, данная отрасль может стать потенциальным направлением к усовершенствованию существующих технологий гальваники. Помимо финансовой экономии, которая является очевидной при домашнем фосфатировании, такая обработка железа имеет ряд других достоинств. Например, фосфатные составы способны защитить от разрушения не только черные, но и цветные сплавы (медь, кадмий, алюминий и т. д.).

Чтобы уберечь металл от ржавчины, вызываемой наружными факторами, климатическими условиями, его обрабатывают сразу же после приобретения. В случае размещения обработанных железных изделий в помещении с чрезмерной влажностью на их поверхности может образоваться голубоватый налет – никакой опасности самому металлу он не несет, а на практике нередко приобретает декоративное значение.

Технология фосфатирования – залог долговечности металла

Перед покрытием металлических конструкций лакокрасочным составом поверхность подвергают специальной обработке смесью фосфорнокислых солей. Качественно выполненное фосфатирование обеспечивает долговечность внешнего покрытия, защищая основу от коррозии. Благодаря пленке фосфатов повышается адгезия краски к основному материалу при существенном замедлении подпленочной коррозии по случаю повреждения краски.

Зачем нужно фосфатирование металла

В процессе эксплуатации металлические изделия изнашиваются, страдают от разрушающего воздействия атмосферных факторов и коррозии. Обычное вскрытие поверхности лакокрасочными составами полностью не избавляет от проблемы разрушения механизмов с течением времени. Для повышения износостойкости металлических изделий их подвергают фосфатированию. Процедура способствует появлению на поверхности металла тонкого защитного слоя, который на длительное время обеспечит металлу защиту от окисления с образованием ржавчины.

Технология создания защитной пленки впервые была применена в 1869 году путем погружения раскаленной стали в раствор фосфорной кислоты. Первую процедуру фосфатирования железа, а также стали без нагрева материала осуществили в 1906 году.

Особенности фосфатных покрытий

Фосфатирование в условиях промышленных предприятий выполняется двумя методами – распылением защитного состава либо погружением в него металлического изделия. Для приготовления пленочного вещества используют нерастворимые в воде фосфорнокислые соли – марганец плюс железо или цинк с железом. Получаемый состав, взаимодействующий с металлом, обладает рядом полезных характеристик.

| Параметры | Краткий обзор особенностей |

| Толщина покрытия | Обычно она в пределах 2-50 мкм, но конкретная величина определяется условиями подготовки основы и режима нанесения слоя. В составе слоя две части – плотно связанная с металлом (пористая или гладкая) среда и наружный пласт, характеризующий уровень качества фосфатной пленки |

| Цветовой показатель | Конкретный цвет поверхности после фосфатирования зависит от типа и состава основного материала. Поверхности цветных металлов и сталей с малым содержанием углерода, которые прошли обработку растворами высокой кислотности, станут серыми (светлого или темного оттенка). Высоколегированная сталь, а также чугун после протравки приобретают темный цвет, зеленоватый оттенок указывает на присутствие в металле основы хрома и никеля |

| Структура | Обработка марганцевофосфатными эссенциями способствует формированию крупнокристаллического защитного вещества. Для мелкокристаллического покрова (толщина 5-10 мкм), образующегося после обезжиривания, характерны качественные защитные свойства с высокой адгезией |

На фосфатирование металла перед покраской изделия не уходит много времени (около часа), а обработанная основа должна хорошо высохнуть перед проведением дальнейших манипуляций. Защитную пленку непросто разглядеть, но она способна выдерживать высокие (до +500°С) и низкие температуры (до -75°С), воздействие напряжения до 500 В. Дополнительная пропитка лаками (масляный, бакелитовый) повышает уровень пробивного напряжения фосфатного пласта.

Польза технологии

- улучшить процесс скольжения соприкасающихся элементов;

- облегчить выполнение холодной штамповки стали;

- защитить магниты от действия коррозии;

- повысить стойкость стали к окислению при высоких температурах;

- обеспечить удержание масляно-мыльных структур на поверхности металлов.

Процедуру фосфатирования можно применять практически ко всем видам сплавов – низколегированным и углеродистым сталям, медным сплавам, алюминиевым, чугунным и цинковым деталям. Качество фосфатной пленки, покрывающей высоколегированную сталь, будет низким.

Этапы подготовительных работ

Немаловажную роль для качества поверхностной защиты играет правильное выполнение подготовительных мероприятий, обеспечивающих получаемому покрытию весь спектр полезных свойств. Важно очистить металл от следов ржавчины, удалить остатки устаревшего покрасочного слоя путем механической, химической или термической обработки.

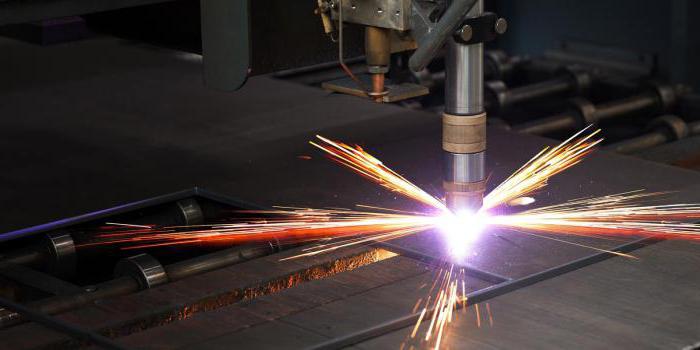

Механическая очистка

- прочные щетки с проволочной щетиной;

- специальные диски для шлифования;

- агрегат пескоструйного типа (абразив и сжатый воздух).

На площадках промышленных предприятий подготовку поверхностей для последующего фосфатирования выполняют при помощи гидроабразивной очистки путем нанесения абразивной смеси с водой под высоким давлением воздуха. Методика позволяет полностью избавиться от всех водорастворимых загрязнений.

Химический способ

- Кислота серная или соляная. 5%-е кислотные растворы допускается обогащать смесью, замедляющей коррозию (ингибитор).

- Кислота ортофосфорная. Состав 15 либо 30%-я эссенции способен преобразовывать ржавчину в аналог защитного покрытия.

- Оксипропионовая кислота. Нанесение смеси масла вазелинового (100 мл) с 50 г кислоты позволяет превратить очаги ржавчины в соль, легко удаляемую ветошью.

После использования смываемых составов для удаления ржавчины поверхность следует немедленно высушить, обработать антикоррозийным агентом. Несмываемые смеси, взаимодействуя с металлом, образуют грунтовочный пласт, который смывать водой не стоит.

Термическая обработка

С поверхности металлоконструкций следы устаревшей краски удаляют паяльной лампой. По ходу нагревания металла лакокрасочное покрытие подвергается постепенному отслаиванию, что позволяет с легкостью удалить загрязнения при помощи металлической щетки либо обычного шпателя. Термический способ зачистки экономит время, но подходит не для всех типов поверхностей, угрожает высокой пожароопасностью. Для зачистки оцинкованного и листового материала, а также чугуна не подходит по причине реальной деформации или разрушения изделия.

Необходимость обезжиривания

- керосина или уайтспирита;

- обезжиривателей на спиртовой основе;

- номерных нитрорастворителей.

От бензина лучше отказаться, он покрывает основу невидимым масляным налетом, ухудшающим адгезию с красящим веществом. При выполнении обезжиривания необходимо соблюдать меры безопасности – работать в хорошо проветриваемом помещении, защитив лицо очками и респиратором, а руки – резиновыми перчатками.

Кратко о сути фосфатирования

- двухзамещенных MeHPO4 (моногидрофосфаты);

- трехзамещенных Me3(PO4)2 (фосфаты).

Благодаря свойствам трех видов солей фосфорной кислоты формируется труднорастворимый покров из фосфатов, защищающий поверхность металла от коррозии. Процедура сопровождается осаждением фосфатов с последующим растворением металла основы.

Популярные виды создания защитного слоя

Получение защитной пленки выполняют методом погружения обрабатываемого изделия внутрь специальной емкости с фосфатирующим раствором. Также фосфатную смесь можно наносить путем ее распыления в герметизированной камере либо методом грунтовочной облицовки. Фосфатирование стали под покраску реализуют выбором химической или электрохимической обработки. Создание фосфатного налета для черных металлов выполняется несколькими способами – холодным, нормальным, ускоренным, электрохимическим.

Холодная обработка

Растворы для этого метода фосфатирования не требуют подогрева, их температура составляет 20–40 °C. Хотя толщина фосфатного покрытия получается небольшой, но именно это позволяет использовать его как основу для нанесения краски. Для низкотемпературной облицовки выбирают один из фосфатирующих методов:

- В жидкость, которой наполнен резервуар, добавляют соль «Мажеф» (30-35 г на литр). Затем вводят требуемый объем смеси из фтористого натрия (5-15 г/л) и нитрата цинка (35-45 г/л). Смесь необходимо заранее вскипятить, дать ей отстояться. Если нужно повысить кислотность раствора, вносят дополнительную порцию «Мажефа» (1,5 г), а также по 3 г фтористого натрия и нитрата цинка.

- Для приготовления 1 литра раствора понадобится взять монофосфат цинка (80 г), нитрат цинка (750 г), кислоту фосфорную (160 г) с добавлением едкого натра (40 г). Если нужно приготовить 100 литров жидкости для фосфатирования, к 85 л воды добавляют 12 л раствора каустической соды, затем еще 3 литра воды и нитрат цинка в количестве 40 г. Кислотность раствора регулируют при помощи едкого натра.

В зависимости от состава и концентрации антикоррозийного вещества холодная обработка металлоконструкций занимает от 15 до 40 минут. При увеличении температуры раствора удается получать покрытие мелкозернистого типа. Главный недостаток холодной методики – быстрая гидролизация растворов с увеличением свободной кислотности, что ухудшает качество покрова.

Нормальное фосфатирование

Этот вариант нанесения фосфатного покрытия подразумевает использование препарата «Мажеф». Порошок с зеленоватым оттенком представляет собой аналог соли, обогащенной марганцем, железом, фосфором. Препаратом пользуются для подготовки металлических изделий к покраске в качестве антикоррозийной грунтовки

Для достижения результата обработки жидкость, обогащенную солью (30-35 г/л), необходимо нагреть до температуры не более 98°C. Меньшая температура раствора вызывает кристаллизацию облицовочного слоя, а более высокая приводит к повышению шламообразования.

Продолжительность фосфатирования по нормальной методике рассчитывается от времени высвобождения водорода с прибавлением 5-10 минут на выдержку. Показатель общей кислотности раствора должен достигать 30 точек при 3-4 точках свободной кислотности.

Точкой эквивалентности принята величина условной единицы измерения кислотности (свободной и общей) раствора, равной 1 мл 0,1 н. растворенного едкого натра, который необходим для титрования 10 мл фосфатной смеси.

Чтобы добиться утолщения фосфатного слоя усиленной защиты, имеющего тонкокристаллическое строение, необходимо увеличить объем соли «Мажеф» до 120 грамм на литр жидкости. Рабочий состав придется нагревать до температуры, не превышающей 85 °C.

Способ ускоренной обработки

- очищение поверхности с обезжириванием основы щелочью, промывание;

- протравливание чистого изделия в растворе соляной кислоты, затем водой; в растворе кальцинированной соды с итоговым промыванием.

Химическое фосфатирование очищенной поверхности ускоренным методом продолжается от 15 до 40 минут в зависимости от состава рабочей жидкости. Чаще всего нагреваемый раствор готовят с препаратом «Мажеф» (30 г/л), тогда процесс занимает около 40 минут. Завершив обработку, листовые детали промывают проточной водой, затем подвергают пассивированию в теплом растворе (5-10 %) дихромата калия. На завершающем этапе изделия с защитной пленкой промывают в горячей воде, затем отправляют сушиться.

Электрохимическая методика

Процесс фосфатирования реализуется с использованием растворов, аналогичных ускоренному способу. Отличие в подведении электротока (постоянный либо переменный), что повышает показатели производительности. Для нанесения защитного покрова металлоизделия размещают на штангах (катоды). В качестве анодов применяют пластины, изготовленные из цинка или углеродистой стали. Плотность подаваемого тока в пределах 0,3-3 А/дм 2 , а на саму обработку уходит 5-20 минут.

Серьезным недостатком электрохимического способа защиты металла от коррозии можно назвать низкую рассеивающую способность раствора электролита. Эта особенность оборачивается созданием неравномерного защитного слоя на сложных поверхностях.

Обзор методов фосфатирования

Создать фосфатную пленку, защищающую поверхность металла от агрессивных факторов, можно несколькими способами. Выбор конкретного метода химической обработки зависит от различных факторов, главные из которых – размеры металлоконструкций и область их применения.

Выбор препарата «Мажеф»

Химический способ фосфатирования с «Мажефом» признан наиболее распространенным, но для его осуществления понадобится специальная фосфатирующая ванна. Концентрация раствора составляет 40-70 грамм препарата на литр жидкости.

- изделие опускают в емкость с фосфатирующим составом;

- резервуар постепенно подогревают, а раствор постоянно перемешивают;

- деталь кипятят 29 минут, за это время она покрывается защитным налетом (5-10 мкм).

Методику фосфатирования на основе соли «Мажеф» применяют для создания антикоррозийного пласта. На поверхностях деталей из сталей низкоуглеродистой категории создается качественный грунтовочный слой.

Преимущество фосфорной кислоты

- азотнокислого цинка – 200;

- фосфорной кислоты – 40;

- окиси цинка – 15:

- сернокислого натрия – 8.

При стабильных параметрах фосфатирования удается получить защитный слой толщиной до 5 мкм. На обработку уйдет 30 минут при обеспечении температуры раствора максимум 18–25 °C. Технологию выбирают для облицовки изделий особо крупных габаритов, методика струйного нанесения экономит расходный материал.

Выбор монофосфатов цинка

- нитрата натрия – 35 г/л;

- монофосфата цинка – 20 г/л.

Фосфатирование осуществляется при поддержании температуры раствора до +60 °C, формирование защитного пласта занимает не более 20 минут.

Преимущества фосфатирующих паст

- нет потребности в приготовлении рабочей жидкости и ее нагреве;

- простое нанесение грунтовки на металл при помощи кисти.

Особенность грунтовочного состава – присутствие металлического пигмента в растворе ортофосфорной кислоты. Лакокрасочные составы содержат цинк, который вступает в реакцию с кислотой, а процесс окисления формирует пленку особой прочности.

Облицовку металлических деталей фосфатным налетом допускается проводить в домашних условиях по плану электрохимического фосфатирования. Домашняя технология отличается от промышленного варианта отсутствием возможности провести в бытовой обстановке полноценную химобработку поверхности. По этой причине для создания фосфатированного покрытия выбирают детали прямолинейной (простой) конфигурации.

Защита от коррозии — создание цинкофосфатной поверхности ДЕЗОКСИЛ-ОФ-Ц

После видео о защите от коррозии возникло очень много вопросов, потому к видео приложу вот этот текст.

Фосфатирование

Фосфатирование используют для дополнительной защиты от коррозии, улучшения твердости, износостойкости, повышения электроизоляционных свойств основного покрытия на черных и цветных металлах. Суть процесса фосфатирования состоит в создании на поверхности защищаемого изделия слоя малорастворимых фосфатов железа, цинка или марганца.

Фосфатированию подвергаются: чугун, низколегированные, углеродистые стали, кадмий, цинк, медь, сплавы меди, алюминий.

Фосфатированию плохо поддаются высоколегированные стали.

Изделия, подвергшиеся фосфатированию, эксплуатируются даже в тропиках. Фосфатная пленка не боится органических масел, смазочных, горячих материалов, толуола, бензола, всех газов, кроме сероводорода.

Под воздействием щелочей, кислот, пресной, морской воды, аммиака, водяного пара покрытие довольно быстро разрушается. Непродолжительный срок службы покрытия также связан с его низкой эластичностью и прочностью.

Процесс фосфатирования нашел широкое применение в автомобильной промышленности. Фосфатная пленка – наилучший грунт. Стальной корпус автомобиля перед покраской подвергают фосфатированию, а далее окрашивают эмалями.

Фосфатное покрытие

Толщина и структура фосфатного покрытия

Толщина фосфатного слоя составляет от 2 – 8 до 40 — 50 мкм (зависит от режима фосфатирования, подготовки поверхности, состава раствора для фосфатирования). Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных. После получения такого слоя поверхность подвергают дополнительной обработке лакокрасочными материалами.

Крупнокристаллические фосфатные слои более толстые, получают их из марганцевофосфатных растворов. После промасливания могут служить самостоятельными покрытиями.

Кристаллы фосфатов имеют пластинчатую структуру, благодаря чему пленка отлично впитывает различные пропитки, лаки, удерживая их в себе.

Фосфатное покрытие состоит из двух слоев. Первый, плотно прилегающий к поверхности слой, плотно связан с металлом, незначительной толщины, имеет пористую структуру, а также гладкий и достаточно эластичный. Он состоит, в большей части, с монофосфатов железа. Второй слой (наружный) – состоит из монофосфатов марганца, вторичных и третичных фосфатов. Он более хрупкий, кристаллический. Характеристиками именно наружного слоя обуславливается ценность фосфатных пленок.

Цвет фосфатного покрытия

Цвет фосфатного покрытия колеблется от светло-серого до темно серого (почти черного). Светло-серые фосфатные пленки образуются на цветных металлах и малоуглеродистых сталях. Предварительно подвергшихся пескоструйной обработке поверхностях, в растворах повышенной кислотности.

Если чугунное (либо из высоколегированной стали) изделие предварительно подвергалось травлению, и концентрация ортофосфорной кислоты больше обычного — фосфатный слой получается более темного оттенка. Фосфатное покрытие зеленоватого оттенка образуется на поверхности стали, содержащей никель и хром.

Свойства фосфатного покрытия

Полученное фосфатное покрытие может использоваться как самостоятельное защитное, но в большинстве случаев его используют как основу под лакокрасочное, смазочное, либо перед пассивированием. То, что его очень редко используют, как самостоятельное, можно объяснить тем, что оно легко разрушается под воздействием кислот и щелочей.

Фосфатное покрытие не подвергается воздействию кислорода воздуха, смазок, масел, керосина, не смачивается расплавленными металлами. Фосфатный слой может выдержать непродолжительное влияние температуры около 500 °С. Наибольшая минусовая температура, при которой не разрушается покрытие -75 °С. При длительной выдержке фосфатный слой теряет свои защитные свойства и постепенно разрушается.

Фосфатное покрытие отличается высоким электросопротивлением, может выдержать напряжение до 500 В. Чтоб повысить пробивное напряжение готового фосфатного покрытия (до 1000 В) – его дополнительно пропитывают бакелитовыми либо масляными лаками. Фосфатное покрытие по твердости мягче стали, но более твердое, чем латунь или медь.

При щелочном оксидировании стали полученный защитный слой имеет меньшую защитную способность, чем обычные фосфатные слои.

Подготовка поверхности перед операцией фосфатирования играет важную роль, т.к. от ее способа и качества во многом зависят свойства полученного покрытия, а именно – структура, адгезионная способность, толщина, цвет фосфатной пленки.

При фосфатировании заранее протравленной поверхности (с использованием HCl, H2SO4, H3PO4) образуются крупнокристаллические, рыхлые фосфатные слои, толщиной до 40 – 50 мкм. Они обладают достаточно низкими защитными свойствами, поэтому для улучшения качества пленки деталь промывают в 3 – 5 % растворе кальцинированной соды, а далее в воде и затем только фосфатируют. Или же в 1 – 2 % растворе хозяйственного мыла и 5 – 8 % растворе кальцинированной соды при температуре 55 – 60 °С.

Мелкокристаллические, тонкие (толщиной от 5 до 10 мкм) пленки образуются на поверхностях, обработанных пескоструйным методом с последующим обезжириваниям (с использованием органических растворителей или же химическим способом), также механически обработанные кругом, и т.п. Такие фосфатные пленки отличаются хорошей адгезией к поверхности и высокими защитными свойствами.

Суть процесса фосфатирования

Фосфорная кислота (H3PO4) образует три вида солей (именно на свойствах солей фосфорной кислоты и основан метод защиты): дигидрофосфаты, моногидрофосфаты, фосфаты.

Дигидрофосфаты Me(H2PO4)2 – однозамещенные соли, где Me – двухвалентный металл. Образуются сразу при первичном контакте металла с фосфорной кислотой. Взаимодействие описывается реакцией:

Me + 2H3PO4 → Me(H2PO4)2 + H2↑.

При дальнейшем взаимодействии кислоты с металлом (концентрация кислоты уменьшается) образуются двухзамещенные (моногидрофосфаты MeHPO4) и трехзамещенные (фосфаты Me3(PO4)2) соли.

Реакции образования вторичных и третичных солей:

Me(H2PO4)2 ↔ MeHPO4 + H3PO4 — продуктами реакции являются двухзамещенная соль и свободная ортофосфорная кислота;

3Me(H2PO4)2 ↔ Me3(PO4)2 + 4H3PO4 – образуется трехзамещенная соль, свободная ортофосфорная кислота.

Труднорастворимые фосфаты железа – основная составляющая часть фосфатных покрытий. Их качество определяется свободной и основной кислотностью раствора, природой катионов металла, концентрацией монофосфатов.

При введении в раствор для фосфатирования окислительных анионов (например, ClO3, NO2, NO3) процесс формирования защитной пленки значительно ускоряется.

При фосфатировании на поверхности металла наблюдается два основных процесса – осаждение фосфатов и растворение основного металла.

Фосфатирование черных металлов

Сегодня самое широкое применение получил препарат для фосфатирования Мажеф. Выпускается в виде серой массы, расфасованной по бочкам или ящикам. Отличается характерным кисловатым запахом. Название препарата произошло от первых букв его составных частей: марганец, железо, фосфорная кислота.

Фосфатная пленка при использовании данного препарата обладает хорошими защитными свойствами.

Процесс получения фосфатной пленки с использованием данного препарата имеет свои недостатки: высокие температуры, узкий рабочий интервал температур, длительность операции, наводораживание стали (из-за сильного выделения водорода). Чтоб снизить наводораживание уменьшают длительность процесса.

Фосфатирование может быть электрохимическим и химическим.

Химическое фосфатирование черных металлов, в свою очередь, подразделяется на холодное, нормальное и ускоренное.

Холодное фосфатирование

Холодное фосфатирование проводится без подогрева рабочих растворов. Фосфатное покрытие получается довольно тонким и используется в качестве основы под покраску. В основу растворов для холодного фосфатирования входят препарат Мажеф и однозамещенный фосфат цинка (Zn(H2PO4)2). NaNO2 и NaF играют роль активаторов процесса.

Составы для холодного фосфатирования:

Состав №1: 25 – 30 г/л пр. Мажеф, 35 – 40 г/л Zn(NO3)2•6H2O, 5 – 10 г/л NaF, длительность обработки 40 минут;

Состав №2: 60 – 70 г/л Zn(H2PO4)2, 80 – 100 г/л Zn(NO3)2•6H2O, 0,3 – 1.0 г/л NaNO2, продолжительность обработки 15 – 25 мин.;

Состав №3: 100 г/л Zn(H2PO4)2, 6 г/л NaF, 2 г/л NaNO2, длительность обработки 30 — 40 минут;

Состав №4: 18 – 21 г/л ZnO, 80 – 85 г/л H3PO4, 1 — 2 г/л NaNO2, продолжительность обработки 15 – 20 минут.

Если температуру раствора увеличить – можно получить мелкокристаллическое покрытие.

Растворы для холодного фосфатирования довольно быстро гидролизуются (при контакте составных веществ с водой разлагаются основные молекулы и образуются новые соединения), увеличивается свободная кислотность раствора. Это отрицательно сказывается на качестве фосфатного покрытия, т.к. слой получается пористый и с низкими защитными характеристиками. Поэтому холодное фосфатирование используется довольно редко.

Нормальное фосфатирование

Препарат Мажеф, используемый также и при нормальном фосфатировании, имеет химический состав: 2,4 – 2,5 % Fe, 14 % Mn, 46 – 52 % фосфатов, 1 % SO42-, самую малость ионов хлора и CaO, 1 – 2 % H2O.

Однозамещенные соли ортофосфорной кислоты, марганца, железа (MnHPO4, Fe(H2PO4)2, Mn(H2PO4)2) и являются основой препарата.

Наилучший результат фосфатирования дает раствор, содержащий 30 – 33 г/л препарата Мажеф. Температура – 97 – 98 °С. Если вести процесс при более высоких температурах – образуется много шлама, а при более низких – покрытие имеет кристаллическую структуру.

Длительность процесса нормального фосфатирования: время выделения водорода + выдержка около 5 – 10 минут. Кислотность раствора (общая) должна составлять около 30 точек, свободная 3 – 4 точки. (Точка – мера общей и свободной кислотности раствора. Одна точка показывает количество мм 0,2 н. раствора щелочи, израсходованного на процесс титрования 10 мл фосфатного раствора).

Если свободная кислотность превышает указанное значение – ухудшаются свойства фосфатного слоя, а сам процесс затягивается по времени. При уменьшении – полученные пленки слишком тонкие и незащитные.

При повышении концентрации препарата Мажеф до 100 – 200 г/л получают более толстые фосфатные слои с повышенными защитными свойствами и мелкокристаллической структуры. С повышением концентрации немного уменьшают температуру рабочего р-ра (до 80 – 85 °С).

При фосфатировании высоколегированных сталей количество препарата Мажеф составляет около 30 – 32 г/л. Дополнительно вводят 10 – 12 % BaCl2 для улучшения качества фосфатного слоя. Изделие выдерживают в рабочем растворе 45 – 60 минут при температуре около 100 °С.

Ускоренное фосфатирование

Ускоренное фосфатирование получило довольно широкое промышленное применение, т.к. процесс ведется быстрее, чем при нормальном, и имеет свои преимущества.

Длительность процесса ускоренного фосфатирования (с использованием препарата Мажеф) составляет 8 – 15 минут. Рабочий раствор подогревают до температуры 45 – 65 °С (или же 92 – 96 °С, если использовать электролит №2). Дополнительно вводят окислители (NaF, Zn(NO3)2 и др.), благодаря которым ускоряется процесс фосфатирования, выделяется намного меньше водорода и окисляется Fe2+ до Fe3+.

Растворы для ускоренного фосфатирования с применением препарата Мажеф:

Раствор №1: 30 – 40 г/л препарата Мажеф, 50 – 65 г/л Zn(NO3)2•6H2O, 2 – 5 г/л NaF;

Раствор №2: 30 – 40 г/л препарата Мажеф, 50 – 70 г/л Zn(NO3)2•6H2O, 4 – 5 г/л NaNO3, 0,1 – 1,0 г/л H3PO4.

После ускоренного фосфатирования изделия обрабатывают раствором бихромата калия, а далее – сушат.

Пленки, полученные при ускоренном фосфатировании, небольшой толщины и не отличаются высокими защитными свойствами, поэтому их используют как основу (грунт) для лакокрасочных покрытий.

Ускоренное фосфатирование может проводится и с использованием других растворов, например, цинкофосфатных (основа – первичный фосфат цинка).

Составы для ускоренного фосфатирования с применением цинкофосфатных растворов:

Состав №1: 8 – 12 г/л Zn(H2PO4)2, 10 – 20 г/л Zn(NO3)2•6H2O, 30 – 40 г/л Ba(NO3)2, температура 75 – 85 °С, продолжительность 3 — 10 минут;

Состав №2: 28 – 36 г/л Zn(H2PO4)2, 42 – 58 г/л Zn(NO3)2•6H2O, 9,5 – 15,0 г/л H3PO4, температура 85 – 95 °С, продолжительность 10 – 25 минут.

Покрытия, полученные в вышеописанных электролитах, состоят с Zn3(PO4)2•4H2O и Zn2Fe(PO4)2•4H2O. Большая часть фосфатов образуется на поверхности в первые минуты процесса, когда скорость нарастания фосфатов превышает скорость их растворения. При одинаковых значениях этих скоростей рост фосфатной пленки прекращается.

Ускоренное фосфатирование можно проводить как погружением в ванну с раствором, так и распылением состава на поверхность.

Для струйного ускоренного фосфатирования часто используют раствор на основе препарата Мажеф следующего состава: 30 – 60 г/л пр. Мажеф, 50 – 70 г/л Zn(NO3)2•6H2O, 2 – 4 г/л NaNO2. Температура раствора — 15 – 25 °С, рН 2,6 – 3,2.

Широко используются концентраты для фосфатирования стали (на основе первичных фосфатов), такие, как КФЭ-1, КФЭ-2, КФ-1, КФ-3.

Чтоб улучшить структуру покрытия в основной р-вор вводят оксалаты цинка (до 0,1 г/л). При фосфатировании в таком растворе с поверхности изделия удаляется ржавчина.

Частным случаем химического — является черное фосфатирование. Используется в оптическом приборостроении. Фосфатная пленка черного цвета более привлекательна на вид и более коррозионноустойчива, чем полученные другими способами. Процесс черного фосфатирования состоит с двух частей. Сначала, предварительным фосфатированием, получают черную пленку. Далее, при фосфатном пассивировании, заполняются поры начального слоя.

Электрохимическое фосфатирование

Электрохимическое фосфатирование проводят в растворах схожего состава, но с использованием постоянного либо переменного тока. Это позволяет повысить производительность процесса.

Детали развешивают на катодных штангах, анодами служат пластины (цинк или углеродистая сталь, зависит от состава электролита). Плотность тока – от 0,3 до 3 А/дм2. Продолжительность процесса – от 5 до 20 мин.

Полученные пленки используются в качестве подслоя для лакокрасочного покрытия.

Недостаток электрохимического фосфатирования – низкая рассеивающая способность электролита. Вследствии, на деталях сложной формы фосфатное покрытие ложится неравномерно.

Фосфатирование цветных металлов

Фосфатированию часто подвергают многие цветные металлы. Чаще всего это цинк, магний, алюминий, кадмий, никель, титан.

Фосфатирование титана проводят для повышения его износостойкости, антифрикционных свойств. Процесс ведется при температуре 98 – 99 °С около 10 – 30 минут. Применяемый состав: 10 – 100 г/л ортофосфорной кислоты и такое же количество фторидов (NaF, NH4F или KF).

Магний фосфатируют в р-рах однозамещенных фосфатов для защиты от коррозии. Фосфатирование магния (как и алюминия) применяют реже, чем его оксидирование.

Для кадмия, алюминия, цинка и большинства цветных металлов фосфатная пленка используется в качестве основы перед нанесением лакокрасочного покрытия.

Алюминий фосфатируют в растворах ортофосфорной кислоты с содержанием CrO3 и NaF или HF. Пленки имеют голубовато-зеленый цвет, поэтому процесс получил название «голубое фосфатирование». Получившийся фосфатный слой тонкий (около 3 мкм), гладкий, аморфный, не отличается высокими защитными свойствами (имеет низкие прочностные характеристики). Состав покрытия таков: около 50 – 55% CrPO4, 17 – 23% AlPO4, 22 – 23% воды. После промывки в холодной воде и сушки при температуре ниже 60 °С фосфатная пленка становится более прочной, может выдержать температуру до 300 °С. Если готовое фосфатное покрытие на протяжении 10 минут обрабатывать в 10 % растворе K2Cr2O7 (при температуре 75 – 80 °С) – его коррозионная стойкость значительно увеличится.

Для фосфатирования кадмия, цинка применяют универсальный цинк-фосфатный раствор. Для получения фосфатной пленки на цинке можно использовать раствор на основе композиции Ликонда Ф1А, обработка ведется при температуре 19 – 40 °С на протяжении 5 – 10 минут. В итоге – на поверхности цинка образуется мелкокристаллическая серо-дымчатая фосфатная пленка с высокими защитными свойствами (лучше, чем при хроматировании).

Никель (его сплавы) фосфатируют только матовый, на блестящем покрытие почти не осаждается. Рекомендованный состав раствора: 15 г/л H3PO4, 13 г/л NaF, 200 г/л Zn(NO3)2. Длительность обработки – 35 – 45 минут при температуре 25 – 35 °С. рН раствора около 2,0.

Технология и способы фосфатирования металла

Фосфатирование металла как эффективный метод защиты. Способы и процесс выполнения. Свойства и преимущества фосфатированных поверхностей. Выполнение своими руками в домашних условиях.

Проблема защиты поверхности металлов от коррозии актуальна с того времени, как человечество принялось изготавливать из руды нужные ему вещи. Несмотря на постоянное совершенствование технологий, обеспечить полную защиту не удается. Эффективным методом предохранения от негативного влияния атмосферы и повышения износоустойчивости считается фосфатирование металла.

Описание и назначение технологии фосфатирования

Фосфатирование стали – обработка элементов из металлов веществами, основным компонентом которых является фосфорнокислая соль. На изделии формируется высокопрочная пленка, обладающая малой электропроводностью и препятствующая возникновению очагов коррозии. Благодаря значительному улучшению адгезионных свойств технология широко применяется также как подготовительный этап для металлических элементов перед покраской.

Фосфатирование практикуется для низколегированных и углеродистых сталей, чугуна, алюминия, цинка, кадмия, сплавов на основе меди. На элементах из высоколегированных марок формируется слой защиты невысокого качества.

Свойства и преимущества фосфатного покрытия

Подвергнутые фосфатированию детали из металла могут эксплуатироваться под влиянием различных факторов:

- высокой влажности;

- синтетических масел и лакокрасочных покрытий;

- органических химически активных веществ;

- напряжения до 1000 В.

Благодаря фосфатированию значительно повышается износоустойчивость поверхностей, находящихся в постоянном взаимодействии в узлах трения.

Формирующийся на поверхности стали, меди, алюминия и иных металлов слой создает надежную защиту в вышеперечисленных условиях, но не может сопротивляться щелочам и кислотам, водяному пару. Потому следует заранее выявить особенности применения изделия из металла, подвергаемого фосфатированию.

Суть процесса

Принцип процесса фосфатирования заключен в формировании на поверхности слоя труднорастворимых фосфатов металла – материала изготовления подлежащей обработке детали.

При реакции образуется три типа солей:

- однозамещенные фосфаты;

- дигидрофосфаты;

- фосфаты.

При фосфатировании происходит образование фосфатов и разжижение металла.

Однозамещенные соли возникают в процессе первоначального контакта кислоты и металла. При последующих соприкосновениях появляются двух- и трехзамещенные соли.

К главным элементам слоя относятся малорастворимые фосфаты, параметры которых устанавливаются свободной и основной кислотностью примененного вещества, происхождением катионов, количеством монофосфатов в объеме слоя.

Для форсирования процесса формирования пленки в рабочую жидкость рекомендуется включать окисляющие ионы (ClO₃, NO₂, NO₃).

Виды фосфатирования

- погружением элементов в емкость, заполненную активной жидкостью;

- рассеиванием в камере;

- нанесением фосфатирующей грунтовки.

Специализированная линия фосфатирования повышает производительность труда при обработке элементов из металла в серийном изготовлении.

Холодное (низкотемпературное)

Технология подразумевает обработку поверхности при 20–40 °C. Холодное фосфатирование выполняется по одному из следующих способов:

- Резервуар наполняется жидкостью, в которую в соответствии с объемом загружается требуемое количество соли «Мажеф». Заранее вскипяченный и отстоянный фтористый натрий и нитрат цинка добавляются в жидкость. Для увеличения уровня кислоты дополнительно на каждую точку следует внести 1,5 г «Мажефа» и по 2–3 г нитрата цинка и фтористого натрия.

- Раствор основан на концентрате, состоящем из 80 г монофосфата цинка, 750 г нитрата цинка, 160 г кислоты фосфорной, 40 г соды и 1 л воды. Для приготовления 100 л фосфатирующей жидкости на 85 л воды вливается 12 л натра едкого, затем вновь добавляется 3 л воды и 40 г натрия нитрита. Показатель кислотности при фосфатировании регулируется с помощью едкого натра.

Нормальное

«Мажеф» также применим и для фосфатирования металла нормальным способом. Оптимального результата удается достичь при 97–98 °C с применением жидкости, содержащей 30–35 г/л соли. При более высокой температуре наблюдается повышенное шламообразование, под меньшей – кристаллизация покрытия.

Продолжительность процесса определяется от начала отделения водорода плюс 5–10 минут. Суммарная кислотность жидкости принимается порядка 30 точек, свободная – 3–4 точки.

Точка является единицей измерения кислотности. Одна единица устанавливает количество в мл 0,2 н. щелочного раствора, приходящегося на титрование 10 мл жидкого фосфата.

При превышении свободной кислотностью принятой величины параметры фосфатного слоя ухудшатся, продолжительность формирования защиты металла увеличится, пленка получится слишком малой толщины.

Для формирования утолщенного фосфатного слоя с тонкокристаллическим строением и улучшенными защитными параметрами нужно увеличить удельную долю «Мажефа» до 100–120 г/л. Вместе с этим следует снизить нагрев рабочей жидкости до 80–85 °C.

Для фосфатирования высоколегированных изделий препарат «Мажеф» добавляется в объеме 30–32 г/л. Выдержка в фосфатирующем растворе выполняется на протяжении 45–60 минут при 100 °C.

Ускоренное (электроизоляционное)

Для фосфатирования листовых деталей из кремнистых и электротехнических сталей следует заранее убрать оксид кремния, появляющегося на поверхности при изготовлении. Для этого детали располагают в установке вертикально с малыми зазорами, требующимися для промывания удаленного вещества. После изделия подвергаются обезжириванию под воздействием щелочи, промываются и передаются на травление в соляной кислоте.

Далее элементы обрабатываются проточной водой, пассивируются опусканием в жидкость с кальцинированной содой, вновь промываются и поставляются в емкость.

Фосфатирование поверхности металла проводится на протяжении 30–40 минут в нагретом растворе с «Мажефом» объемом 30 г/л. По завершении процесса изделия промываются струей воды, пассивируются в нагретом 5–10%-м растворе дихромата калия, обдаются горячей водой и просушиваются.

Образованный после фосфатирования на поверхности металла слой серого цвета глубиной 15–20 мкм имеет тонкокристаллическое строение.

Электрохимическое

Фосфатирование поверхности металла по данной методике выполняется с использованием веществ, применяемых для предыдущего метода, но под воздействием электротока.

Детали располагаются на применяющихся в качестве катодов шлангах, анодами являются стальные либо цинковые пластинки. Подается ток 0,3–3,0 А/дм². Процедура занимает 5–20 минут.

Сформированная таким способом пленка может служить как предварительный слой для будущей покраски.

Химическое фосфатирование имеет серьезный недостаток – небольшую разделяющую способность электролита, из-за чего пленка на металл укладывается прерывисто.

Основные способы обработки

Препаратом «Мажеф»

Обработка солью «Мажеф» – разновидность химического фосфатирования. Деталь опускается в емкость с подготовленным фосфатирующим веществом. «Мажеф» используется для элементов и конструкций в качестве антикоррозионной грунтовки перед последующей окраской.

«Мажеф» – это гранулы зеленого цвета, по форме похожие на соль. Вещество состоит из фосфора, железа и марганца.

Количество препарата «Мажеф» – 50–70 г/л воды. Металл опускается в приготовленный для фосфатирования состав, подогревающийся и постепенно доводящийся до кипения с постоянным перемешиванием. Емкость кипятится 15–20 минут, такого срока хватает для формирования на металле пленки толщиной 5–10 мкм.

Следует приготовить состав с небольшим запасом, так как при кипении некоторая его часть испаряется.

Фосфорной кислотой

Кислота используется для фосфатирования металла холодным способом. Оптимальная температура рабочей жидкости для достижения максимальной стабильности процесса – 18–25 °C. Качество и прочностные параметры пленки зависят от четкого соблюдения пропорций используемых ингредиентов:

- кислота фосфорная – 40 г/л;

- нитрат цинка – 200 г/л;

- натрия сульфат – 8 г/л;

- цинка оксид – 15 г/л.

В полученном растворе элемент либо конструкция из металла проходит струйную обработку на протяжении получаса.

Такая технология оптимально подходит для крупногабаритных изделий. По сравнению с применением ванн продолжительность процесса снижается, уменьшается расход применяющихся веществ.

Метод с монофосфатами цинка

Технология с цинком предназначена для изделий, применяющихся в машиностроительной отрасли и в электротехнике. Деталь погружается в жидкость такого состава:

- цинка монофосфат – 20 г/л;

- натрия нитрат – 35 г/л.

Металл фосфатируется в ванне при реакции с раствором, прогретым до 60 °C, на протяжении 20 минут.

Обработка фосфатирующими пастами

Для производства работ по такой методике используются специализированные фосфатирующие составы. В дальнейшем деталь подвергается покраске. Преимущество способа заключается в следующем:

- процедура выполняется без нагрева;

- грунт наносится на металл обыкновенной кистью;

- для работы не требуется емкость.

В составе грунтовки имеются металлический пигмент и растворяющее вещество на базе ортофосфорной кислоты, а в составе лакокрасочных материалов – цинк. При реакции с кислотой цинк окисляется, формируя прочную пленку.

Фосфатирующие грунтовки и пасты широко применяются для любых деталей независимо от размеров. Поверхность необходимо пассировать для повышения адгезии.

Фосфатирование в домашних условиях

Получение фосфатного покрытия металла в домашних условиях несколько отличается от применяемой в промышленности технологии: проведение полноценной химобработки в быту невозможно. Применяется, в основном, обработка по электрохимическому методу.

Для формирования защитного слоя требуется применение электротока. В качестве электролитических жидкостей применяются разбавленные «Мажеф» либо фосфорная кислота. Элемент, подлежащий обработке, ставится на погруженный в емкость электрод. На стержни из цинка, использующиеся в роли анода, также подается ток напряжением 25 В. Вся процедура занимает порядка получаса.

Такой способ подходит для изделий с прямолинейными очертаниями; объемные элементы сложной геометрической формы подвергаются обработке хуже: пленка на них укладывается неровно, что снижает ее характеристики.

Приготовление реагентов

Для фосфатирования металла собственными силами применяется жидкий реагент. В состав раствора включены «Мажеф» и нитрат цинка. После закипания жидкости элемент из металла опускается в нее для фосфатирования на 15 минут.

Способы проверки качества пленки

Контроль качества образованного в результате фосфатирования покрытия осуществляется по нескольким параметрам.

Цвет слоя – от серого до черного, светло- либо темно-серый (для оцинкованных изделий).

Не относятся к браку:

- неоднородность кристаллов;

- наличие белесого налета, легко стираемого;

- присутствие шлама;

- разводы, натеки и пятна.

Не допускается наличия крупных шламовых отложений, необработанных пятен либо полосок, царапин металла, коррозированных участков.

- Удельный вес покрытия, приходящийся на площадь, должен составлять 3–8 г/м².

- Строение. Фосфатный слой, на который в дальнейшем предполагается нанесения лакокрасочного покрытия, должен иметь тонкокристаллическое строение.

- Защитные параметры.

Испытания проводятся по ГОСТ 9.302-88. Обработанный металл после проверки должен сохранять свой цвет, на пленке не должны присутствовать коррозированные участки, кроме острых кромок и точек соединения неразъемных конструкций.

- Маслоемкость покрытия должна быть более 2 г/м².

- Тщательность промывки. Удельная токопроводимость жидкости после промывания металла должна быть менее ее первоначального значения, увеличенного в три раза.

А вы сталкивались когда-нибудь с фосфатированием изделий из металла? Может быть, вы занимались этим дома самостоятельно? Поделитесь, пожалуйста, своим опытом в комментариях.

Читайте также: