Расточные головки для фрезерных станков по металлу

К станочной оснастке относятся приспособления, предназначенные для выполнения станками дополнительных функций. Эти изделия не входят в базовый комплект поставки оборудования и приобретаются отдельно от станков. Оснастка для станков по металлу отличается большим разнообразием. Каждый тип станочной оснастки предназначен для выполнения отдельного вида работ.

В каталоге продукции нашей компании представлен широкий выбор станочной оснастки всех типов и размеров по низким ценам. Также мы предлагаем станки, режущий и мерительный инструмент с доставкой в любой регион Российской Федерации и ряда государств ближнего зарубежья. Вся представленная на сайте продукция изготовлена в соответствие с государственными и международными стандартами.

Назначение станочной оснастки

Оснастка для станков может применяться для выполнения следующих работ:

- Фиксация резцов, сверл и другого токарного и фрезерного инструмента;

- Установка и фиксация заготовок в станках;

- Закрепление мерительного инструмента;

- Дополнительная точка опоры для заготовки или вспомогательного оборудования;

- В качестве резьбонарезного инструмента.

Применяемая для выполнения различных операций дополнительная станочная оснастка позволяет повысить производительность оборудования и обеспечить более точную и безопасную обработку заготовки. Также с помощью станочной оснастки можно существенно расширить функциональные возможности различного оборудования.

Кроме того, станочная оснастка, выпускаемая большинством производителей, имеет универсальные крепления и подходит для работы с самыми различными станками. Это дает возможность существенно сэкономить на покупке дорогостоящего оборудования.

Использование разных типов станочной оснастки способствует увеличению точности и чистоты обработки деталей, снижает их себестоимость и позволяет оптимизировать производство за счет уменьшения количества рабочих и оборудования на разных операциях.

Виды дополнительной оснастки для станков

По своему назначению вся станочная оснастка делится на несколько групп. Балансировочная оснастка предназначена для стабилизации заготовки или отдельных узлов станка. Она позволяет сохранить точность обработки заготовки при высокой скорости ее вращения. Виброопорная оснастка помогает сгладить вибрации, возникающие во время работы оборудования. Зажимная оснастка включает в себя тиски, поворотные столы, токарные патроны и другие приспособления, предназначенные для фиксации инструмента или заготовки в станке.

Также можно разделить всю станочную оснастку на приспособления для фиксации режущего, сверлильного, фрезерного инструмента и устройства для закрепления обрабатываемых деталей. Существует специальная оснастка для установки мерительного инструмента и различные вспомогательные приспособления.

В каталоге нашей продукции представлена следующая оснастка для токарного и фрезерного станка:

- Токарные патроны – основной тип станочной оснастки для токарной обработки, позволяет центровать и фиксировать заготовку в шпинделе;

- Цанги и цанговые патроны – самозажимное быстросменное приспособление для точной фиксации инструмента и детали, используется при высоких скоростях вращения шпинделя;

- Сверлильные и резьбонарезные патроны – устройства, предназначенные для закрепления сверл и метчиков, используются в разных видах станков;

- Переходные втулки – позволяют использовать инструмент с конусом Морзе, отличающимся по диаметру от установочного отверстия в шпинделе;

- Быстросменные патроны – разновидность сверлильных патронов, позволяющих быстро заменять инструмент независимо от диаметра хвостовика;

- Фрезерные оправки – переходное устройство, предназначенное для совмещения фрез разных типов со шпинделем под конус Морзе;

- Оправки для зенковок и разверток – оснастка для закрепления в станке разверток и зенкеров разных типов;

- Поворотные столы и тиски – устройства для фиксации и центровки заготовки в станке;

- Резцедержатели – приспособления, применяемые в токарных станках для установки и быстрой смены резцов разных типов;

- Виброопоры – опорные конструкции, устанавливаемые под станок, обеспечивают его выравнивание, а также снижают уровень шума и вибраций.

При выборе станочной оснастки следует учитывать особенности производства, характер обрабатываемых деталей, параметры и возможности используемого оборудования, а также специфику технологии обработки и материал изготовления деталей.

Заказать станочную оснастку

Для оформления заказа на сайте компании Станкоопт необходимо поместить выбранный товар в корзину и указать удобный способ оплаты. Также приобрести токарную и фрезерную оснастку можно в одном из наших офисов. График работы и контактные телефоны для связи с нашими менеджерами можно найти в верхней части страницы или разделе «Контакты».

Посетителям нашего официального сайта доступна услуга «Обратный звонок». Для ее активации достаточно нажать соответствующую кнопку в верху экрана и заполнить простую форму. Необходимо указать свое имя и контактный телефон, а также вкратце описать суть вопроса к нашим специалистам. Сотрудники компании перезвонят Вам в ближайшее время и подробно проконсультируют по наличию и стоимости товара, особенностям доставки в разные регионы.

Устройство, виды и принцип работы расточных головок

Расточные головки: конструктивные особенности и применяемое оборудование. Принцип работы инструмента. Виды головок по способу подачи: ручные и автоматические. Виды режущих элементов и роль держателя. Подбор подходящей расточной головки.

Расточная головка – это основной инструмент для выполнения работ по обработке существующих отверстий до заданных параметров. Подобные работы: будь то расширение сквозного отверстия до нужного диаметра или смещение его относительно изначально заданной оси – производятся только по окончании сверлильных работ.

Расточные головки могут устанавливаться на различные типы станков. Существуют специализированные координатно-расточные агрегаты, конструкция которых оптимально подходит для расточных работ. Кроме того, аналогичную обработку можно выполнять на токарных или фрезерных станках.

Конструктивные особенности расточных головок

Конструкция инструмента позволяет разместить одновременно несколько резцов. Практика показала, что оптимальное число режущих элементов – 2 при условии их радиально расположения. Такая конфигурация обладает следующими преимуществами:

- Благодаря сбалансированному расположению точность обработки повышается.

- Снижается уровень вибрации.

- Динамические показатели станка улучшаются.

Увеличение количества резцов негативно влияет на баланс головки. Вследствие этого расточные работы не будут обладать высокой точностью, особенно на высоких оборотах, что снижает производительность станка.

Монтаж расточной головки на металлообрабатывающий агрегат осуществляется на шпиндельный вал, который передает момент вращения от привода станка. Во избежание вылета головки в процессе эксплуатации инструмент фиксируется винтами или гайками.

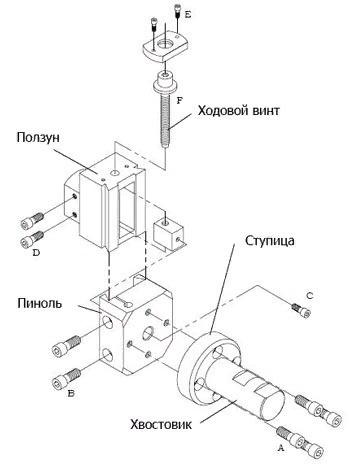

Основными узлами расточной головки являются:

- Ступица. Следуя из названия, ступица устанавливается на шпиндель станка с помощью хвостовика. Для надежного крепления имеются четыре винта, из которых два параллельно фиксируют пиноль.

- Пиноль. Место монтажа рабочего резца расточной головки.

- Ползун. Подвижный элемент пиноли. Движение осуществляется путем вращения приводного винта. Служит регулировочным механизмом для выставления резцов по центрам.

- Хвостовик. Узел для передачи вращательного момента от шпиндельной части к режущим элементам.

Принцип работы инструмента

Хвостовик вставляется в конусное отверстие шпиндельного механизма координатно-расточного станка. Для точной работы без вибрации хвостовая часть головки должна в точности повторять контуры шпинделя. После монтажа хвостовая часть фиксируется штатным винтом станка.

Согласно требованиям технологии обработки заготовку необходимо тщательно зафиксировать в неподвижном положении во избежание смещения во время расточных работ. Такое положение позволяет головке точно выполнять свои функции с минимальным риском получения брака.

При обработке небольших отверстий, диаметр которых не превышает 40 мм, положение резцов регулируется только перемещением ползуна.

При работе с отверстиями большего диаметра после регулировки ползуна его возвращают в начальное положение и после ослабления крепежных элементов пиноль передвигают в ступицу до упора. Таким образом, расточка выполняется за два этапа.

Виды расточных головок

Рассматриваемый металлообрабатывающий инструмент делится на два типа, которые отличаются видом подачи:

Рассмотрим их подробнее.

Головки с ручной подачей

Данный тип использовался на самых первых расточных станках с простейшими системами числового программного управления. Они используются для получистовой обработки отверстий в металлических изделиях с диаметром от 10 до 630 мм. В современных условиях их активно используют в качестве инструмента для выполнения работ, к которым не предъявляют высоких требований по классу точности (до 0,04 мм).

В качестве материала изготовления используется высококачественная инструментальная сталь, которая подвергается высокотемпературной закалке и финишной обработке на шлифовальных станках.

Головки с автоматической подачей

Устройства с автоматической подачей отличаются универсальностью использования. Их применяют для последовательного выполнения следующих видов обработки:

- расточки;

- торцевания;

- точения.

И прочих работ, необходимость в которых может возникнуть в процессе обработки металлических изделий. Универсальная конструкция позволяет устанавливать их не только на фрезерные станки, но на горизонтально-расточное и координатно-расточное оборудование с числовым программным управлением.

В современной металлообрабатывающей промышленности автоматический инструмент играет важную роль, поскольку именно на использование подобного оборудования ориентированы новейшие станки.

Конструкция современных станков, например производства компании SORALUCE, предусматривает установку на одну единицу оборудования сразу нескольких головок. Многошпиндельная модульная система позволяет производить работы различного диаметра и глубины, что увеличивает производительность, исключая затраты времени на замену съемных режущих элементов.

По глубине воздействия выделяют две основные группы:

- Малоглубинные. Используются на начальных этапах работы. Конструкция такого типа отличается простотой исполнения. Режимы использования отличаются скоростью подачи и максимальной глубиной воздействия. Независимо от режима и типа конструкции все головки имеют набор съемных режущих элементов, которые закрепляют специальными фиксаторами.

- Большеглубинные. Данный тип предназначен для расточки отверстий в металле на большой глубине. По сравнению с малоглубинным инструментом конструкция более сложная за счет наличия механизма по удалению металлической стружки, образовывающейся в процессе эксплуатации. Побочные продукты обработки могут выводиться как внешним, так и внутренним способом. Имеется возможность установки съемных резцов.

Резцы для расточных головок

Все резцы независимо от типа состоят из держателя, на который крепится режущий элемент. Держатель монтируют на штатное место рабочего оборудования.

Строение режущего элемента, который называют головкой, имеет свои особенности:

- Цельные головки изготавливают из высококачественной инструментальной или быстрорежущей стали. Такой тип конструкции не предусматривает деления на держатель и режущий элемент. Встречается очень редко ввиду высокой стоимости.

- Рабочая часть представляет собой припаянную пластину из высокопрочного сплава, в состав которого входят различные добавки, улучшающие качество материала. Наиболее распространенный тип.

- Встречаются конструкции, в которых режущая пластина крепится к держателю механическим способом. Данный метод применяется для режущих частей из металлокерамических материалов.

Расточные головки различаются по способу применения:

- Для глухих отверстий.

- Для сквозных отверстий.

На приспособлениях для несквозных отверстий пластина имеет треугольную форму. Это очень удобно при выполнении расточных работ, которые начинают с центра отверстия. Чем длиннее держатель, тем больше диапазон действия инструмента.

Существуют и универсальные расточные резцы, на которых предусмотрена установка сменных пластин различных форм, что позволяет выполнять разнообразные работы одним и тем же держателем.

Правила выбора расточной головки

Прежде всего необходимо определиться с назначением инструмента. Для расточных работ чернового типа используют устройства с двумя лезвиями при условии наличия механизма регулировки припуска. Финишную обработку выполняют одним режущим элементом, что позволяет добиться высокой точности работ.

Важнейшими характеристиками рассматриваемого инструмента являются:

- Рабочий ход ползуна.

- Максимальное количество оборотов.

- Скорость подачи.

Для начинающих токарей рекомендуем использовать продукцию фирмы Sandvik Coromant. Их головки просты в эксплуатации, что позволяет быстро освоить необходимые навыки.

Расточные головки – не самый популярный инструмент, хотя роль данных приспособлений в области металлообработки сложно переоценить. А вы сталкивались с расточными работами? Операции выполнялись на станках с ЧПУ или нет? Опишите ваши впечатления в комментариях.

Расточные резцы

DCLNR\L

DWLNR\L

MCKNR\L

MCLNR\L

MDQNR\L MDUNR\L MDZNR/L

MTQNR\L

MVQNR\L MVUNR\L

MSKNR\L

MTFNR\L

MVWNR\L

MVXNR\L

MWLNR\L

PCLNR\L

PDSNR\L

PDUNR\L

PSKNR\L

PTFNR\L

PWLNR\L

SCKCR\L

SCLCR\L

SCLPR\L

SDQCR\L

SDUCR\L

SDWCR\L SDXCR\L SDZCR\L

SSKCR\L

SSSCR\L

STFCR\L STFPR\L STUCR\L STUPR\L

STWCR\L

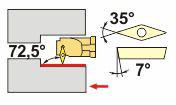

SVQBR\L

SVQCR\L

SVJCR\L

SVUBR\L

SVUCR\L SVWCR\L

SVX*R\L

SVZCR\L

SWLCR\L

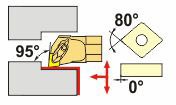

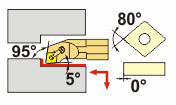

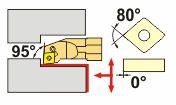

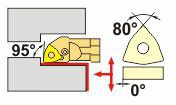

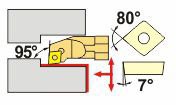

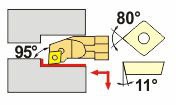

Державка расточная с креплением типа D. Для пластин C-ромбическая 80°. С углом в плане 95°. Для контурной обработки. С каналом для СОЖ.

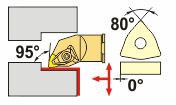

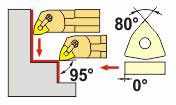

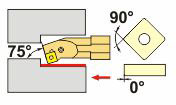

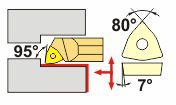

Державка расточная с креплением типа D. Для пластин формы W-тригональная. С углом в плане 80°. Для контурной обработки. С каналом для СОЖ.

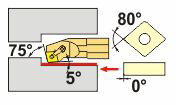

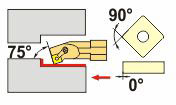

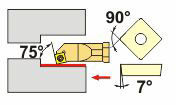

Державка расточная с креплением типа M. Для пластин формы C-ромбическая 80°. С углом в плане 75°. Для расточки отверстий и подрезки торца.

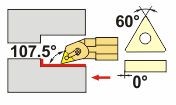

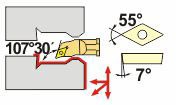

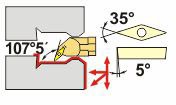

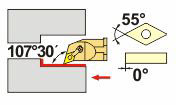

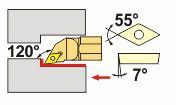

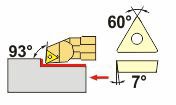

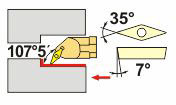

Державка расточная с креплением типа M . Для пластин формы D-ромбическая 55°. С углом в плане 107°30.

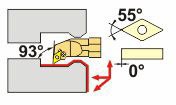

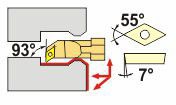

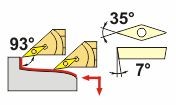

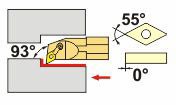

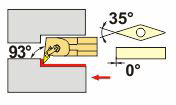

Державка расточная с креплением типа M . Для пластин формы D-ромбическая 55°.С углом в плане 93°. Для продольного растачивания. С каналом для СОЖ.

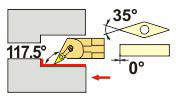

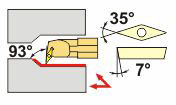

Державка расточная с креплением типа M. Для пластин формы V-ромбическая 35°. С углом в плане 117°5`. Для контурной обработки.

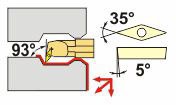

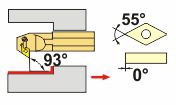

Державка расточная с креплением типа M. Для пластин формы V-ромбическая 35°. С углом в плане 93°. Для контурной обработки.

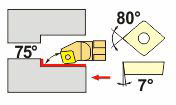

Державка расточная с креплением типа M. Для пластин формы D-ромбическая 55°. С углом в плане 75°. Для контурной обработки.

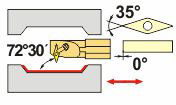

Державка расточная с креплением типа M. Для пластин формы V-ромбическая 35°. С углом в плане 72°30`. Для контурной обработки.

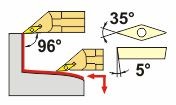

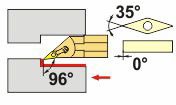

Державка расточная с креплением типа M. Для пластин формы V-ромбическая 35°. С углом в плане 96°. Для контурной обработки.

Державка расточная с креплением типа M. Для пластин формы W-тригональная. С углом в плане 95°. Для продольного растачивания.

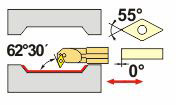

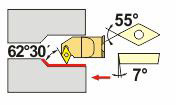

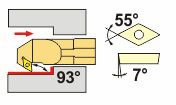

Державка расточная с креплением типа P. Для пластин формы D-ромбическая 55°. С углом в плане 62°30. Для растачивания отверстия и подрезки торца.

Державка расточная с креплением типа P. Для пластин формы D-ромбическая 55°. С углом в плане 93°. Для растачивания отверстия и подрезки торца.

Державка расточная с креплением типа P. Для пластин формы W-тригональная. С углом в плане 95°. Для растачивания отверстия и подрезки торца. С каналом для СОЖ.

Державка расточная с креплением типа S. Для пластин формы C-ромбическая 80°. С углом в плане 75°. Для продольного растачивания.

Державка расточная с креплением типа S. Для пластин стандарта формы C-ромбическая 80°. С углом в плане 95°.

Державка расточная с креплением типа S. Для пластин формы C-ромбическая 80°. С углом в плане 95°.

Державка расточная с креплением типа S. Для пластин формы D-ромбическая 55°. С углом в плане 107°30. Для конутрной обработки.

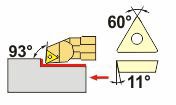

Державка расточная с креплением типа S. Для пластин формы D-ромбическая 55°. С углом в плане 93°. Для контурной обработки. С каналом для СОЖ.

Державка расточная с креплением типа S. Для пластин формы D-ромбическая 55°. С углом в плане 62°30'. Для контурной обработки.

Державка расточная с креплением типа S . Для пластин формы D-ромбическая 55°. С углом в плане 120°. Для контурной обработки.

Державка расточная с креплением типа S. Для пластин формы D-ромбическая 55°. С углом в плане 93°.

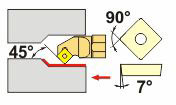

Резец токарный расточной по металлу со сменными пластинами. Для пластин формы S-квадратная. Державка расточная с креплением типа S. С углом в плане 75°.

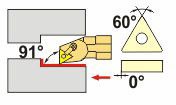

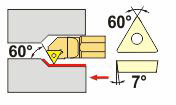

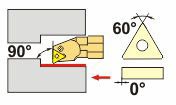

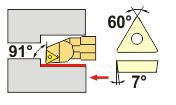

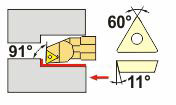

Державка расточная с креплением типа S . Для пластин формы T-треугольная. С углом в плане 60°. Для контурной обработки.

Державка расточная с креплением типа S. Для пластин формы V-ромбическая 35°. С углом в плане 107.5°. Для контурной обработки.

Державка расточная с креплением типа S Для пластин формы V-ромбическая 35°. С углом в плане 93°. Для контурной обработки. С каналом для СОЖ.

Державка расточная с креплением типа S. Для пластин формы V-ромбическая 35°. С углом в плане 0°. Для контурной обработки.

Оснастка для станков

Расточная головка повышает функциональность фрезерного станка и может использоваться на другом оборудовании

Расточная головка для фрезерного станка позволяет сверлить отверстия на боковой поверхности, и растачивать их до нужного размера с высокой точностью.

Тип ползуна и вид резца выбирается в зависимости от размеров. Универсальное приспособление устанавливают на расточных и сверлильных станках.

Конструктивные особенности

Особенность конструкции фрезерных станков – пиноль установлена неподвижно и только вращается вокруг своей оси. Расточная головка обеспечивает радиальное перемещение резца. Она состоит:

- конический хвостовик;

- пиноль;

- ползун с резцедержателем;

- ходовой винт.

Хвостовик заводится плотно в конус шпинделя и крепится к нему. Он передает вращательный момент всему приспособлению.

Пиноль жестко прикручивается болтами к хвостовику. По ее направляющим перемещается ползун. Направление и размер смещения устанавливается ходовым винтом. На ползуне, параллельно направляющим, вырезан паз под резец. Стебель зажимается сбоку болтами.

При черновой расточке применяется 2 резца. Они направлены в противоположные стороны. Прямая линия между режущими кромками проходит через ось вращения. Это позволяет быстрее делать расточку. Осевые напряжения на резцах компенсируют друг друга и гасят вибрацию. Чистовые проходы делаются 1 резцом.

Принцип работы

Диаметр отверстия, получаемый сверлением, ограничен. Для его увеличения делается расточка.

Справка! Сверловкой можно получить отверстие с точностью по размеру и чистотой обработки не выше 3 класса. Под подшипники, валы и другие сопрягаемые детали нуден 7-8 класс.

В шпинделе крепится расточная головка. Резец вставляется в паз ползуна, режущая кромка выставляется по оси вращения. Ходовым винтом инструмент подводится на нужный размер – отверстие плюс глубина резания.

При вращении шпинделя закрепленная на столе деталь движется в сторону станины. Вращающийся по кругу резец обрабатывает отверстие на заданный размер. Затем ползун смещается наружу, и так за каждый проход снимается стружка, увеличивается размер внутренней полости.

Расточка отверстий малого диаметра выполняется торцевыми резцами с длинным стеблем-оправкой. Он вставляется в торец ползуна. Расточка до нужного размера обеспечивается сменой резцов с разной величиной головки. Такие инструменты продаются комплектами с указанием минимального и максимального диаметра.

Справка! Увеличение диаметра достигается наличием нескольких посадочных мест под резец. На универсальных головках имеется до 3 мест под резец на разном расстоянии от оси вращения и гнезда сбоку, растачивать большие диаметры.

Растачиваемые отверстия делятся:

Их растачивают одним типом головки, меняют только резцы. Для сквозного устанавливают обычные проходные. Дно глухих полостей зачищают торцевыми с 2 режущими кромками.

По механизму работы и настройки расточные головки делят:

Каждый вид имеет свои преимущества.

С ручной подачей

Станочник перемещает салазки с закрепленным в нем резцом вручную, проворачивая ходовой винт ключом. В простых приспособлениях после каждого прохода отпускаются винты, подвигается резец на глубину реза, и снова затягивается крепеж.

Такие приспособления можно сделать самостоятельно. Они жесткие, простые, способны снять за один проход толстый слой металла. Поймать размер с припуском 0,005 мм головкой с ручной подачей сложно. Расточными головками с ручной подачей изготавливают только отверстия с ровными поверхностями одного размера.

С автоматической радиальной подачей

Автоматическая подача осуществляется за счет специальной муфты, передающей при включении вращение со шпинделя на ходовой винт. Это позволяет менять положение резца на любом участке по длине отверстия и выполнять канавки, конусы, фигурные вырезы.

Приспособления с автоматической радиальной подачей ползуна – резца, менее жесткие. Они снимают за один проход не более 0,02 мм металла. Точность настройки высокая, до 0,002 мм.

Особенности выбора

Для расточки отверстий малого диаметра и небольшой глубины подойдут универсальные головки. Изготавливать детали со сквозными отверстиями без переходов, выполнять черновую расточку получится быстрее жесткими ручными конструкциями головок.

Большие партии деталей, расточку отверстий с переходами, канавками и другими элементами, выполнят головки с автоматической подачей на станке с ЧПУ.

Изготовление своими руками

Изготовление приспособления для расточки на фрезерном станке следует начинать с пиноли.

- Сделать чертеж будущей головки.

- Отрезать кусок квадратного проката, подходящий по размеру пиноли.

- Прострогать направляющие.

- Сделать на противоположной плоскости отверстия под крепление с хвостовиком.

- Просверлить и нарезать резьбу в боковых плоскостях. В них будут закручиваться болты, зажимающие ползун.

- На ползуне сделать ответные направляющие.

- На противоположной стороне выбрать полочки, оставив выступ под резцедержатель.

- Выфрезеровать паз под стебель резца. Сбоку просверлить отверстия и нарезать резьбу М6. В них будут закручиваться болты, зажимающие инструмент.

Хвостовик должен иметь конус такой же по номеру, как и у шпинделя. К нему крепится пиноль.

Самостоятельно изготовить конус сложно, нужны навыки и доступ к токарному и шлифовальному станку. Проще использовать готовую оправку.

Расточная головка превращает простой фрезерный станок в универсальный. На нем после фрезеровки выполняется сверловка и расточка отверстий разных диаметров с одной установки детали. Это значительно упрощает обработку, повышает производительность.

Читайте также: