Расход пропана на резку металла таблица

Расход кислорода при резке металла: нормы расхода пропана

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у конкурирующей технологии. При определении объемов рабочих газов, в данном случае, важен расход кислорода — при резке металла плазмой за горение материала отвечает именно окислитель. А сама плазма используется, как катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

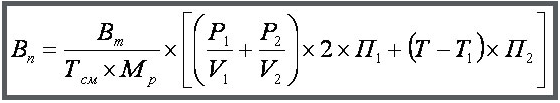

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

Причем коэффициент k принимают равным 1,1 (для мелкосерийного производства или штучной резки, когда требуется часто включать и выключать резак) или 1,05 (для крупносерийного производства, когда резак работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Гильотина

В основе данного способа резки лежит использование механических средств, а в частности специальных лезвий по металлу. По сути гильотина – это станок, который предназначен для резки листовой стали и стальных пластин (не путать с пресс-ножницами для резки труб и арматуры).

Преимущество гильотины в том, что она позволяет получить идеально ровный край среза без зазубрин, заусенцев и лишних кромок.

Однако и у данного метода есть свои недостатки:

- Толщина разрезаемого материала не должна превышать 6мм для гидравлических машин;

- Существует ограниченность по типу материала;

- Максимальная длинна резки до 3000мм;

- Невысокая точность получаемых полос при резке (качество зависит от квалификации оператора);

- Нет возможности выполнять фигурную резку.

§ 12. Ручная газовая резка труб

Нормы на 1 м реза Таблица 036

| Толщина стенки, мм | Расход материалов по видам резки, л, с использованием | Код строки | |||||

| Ацетилена | пропан-бутановой смеси | природного газа | |||||

| Ацетилен | Кислород | Пропан-бутан | Кислород | Природный газ | Кислород | ||

| 3 | 11,98 | 53,92 | 8,72 | 69,08 | 19,49 | 69,08 | 01 |

| 4 | 15,93 | 71,85 | 11,57 | 92,04 | 25,94 | 92,04 | 02 |

| 5 | 19,96 | 89,84 | 14,49 | 115,05 | 32,43 | 115,05 | 03 |

| 6 | 23,95 | 107,81 | 17,39 | 138,03 | 38,93 | 138,03 | 04 |

| 8 | 27,92 | 143,69 | 22,26 | 184 | 49,68 | 184 | 05 |

| 10 | 28,07 | 180,77 | 23 | 230,08 | 50,62 | 230,08 | 06 |

| 12 | 33,62 | 215,55 | 25,66 | 275,98 | 55,95 | 275,98 | 07 |

| 15 | 45,94 | 294,66 | 35,08 | 377,29 | 79,23 | 377,29 | 08 |

| 18 | 46,37 | 335,33 | 36 | 413,99 | 79,69 | 413,99 | 09 |

| 20 | 51,52 | 372,6 | 36,1 | 460 | 81,88 | 460 | 10 |

| 25 | 64,39 | 465,75 | 44,85 | 575 | 102,35 | 575 | 11 |

| Код графы | 01 | 02 | 03 | 04 | 05 | 06 | |

Нормы на 1 перерез Таблица 037

При резке со скосом кромок под углом 50° и 30° нормы необходимо увеличивать соответственно в 1,55 и 1,16 раза.

Резка металла

Сколько баллонов кислорода нужно на резку данного объема металла? Данный вопрос является основополагающим, как при вычислении общих затрат в течение трудового процесса, так и при вычислении себестоимости изготовления детали и производства определённых видов работ. Так как кислород является топливом для резки детали, то норма расхода кислорода на резку металла приобретает ключевое значение, наряду с расходом электроэнергии. Существует несколько способов термического разделения металлов, которые подразделяются в зависимости от способа и вида используемого топлива. Поэтому наряду с кислородной резкой металлов мы в данной статье обратим внимание и на другие способы резки металлических конструкций. Итак, приступим.

Разновидности термической резки металла.

Рассмотрим три основных способа терморезки. Первый по распространению тип – это кислородно-автогенная резка. Область применения – раскрой листового и сортового углеродистого, низколегированного металлопроката, обрезка лишних выступов и кромок, которые образовались во время литья, подготовка деталей под сварку, разделка металлолома и прочее. Данный способ не применяется для разделения нержавеющих высоколегированных сталей, цветных металлов и чугуна.

Следующий тип – это плазменно-дуговая резка. Область применения – это также раскрой, но в данном случае низко- и высоколегированных сталей, а также алюминия, меди и их сплавов.

И последний тип, который мы рассмотрим в данной статье – это лазерная резка, которая является одним из инновационных методов резки металлов. Этот способ значительно расширяет область применения газовой резки и, благодаря этому, можно эффективно разделять тонколистный прокат, специальный профильный прокат, тонкостенные трубы, как из металлических, так и не из металлических деталей. Расход газового топлива в различных способах (кислород, ацетилен, пропан) на разделение определяется по специализированным таблицам в зависимости от режима резки, а также от толщины разрезаемого металла.

При вышеупомянутых типах резки по видам топлива номинируется расход газов, которые используются для разогрева разрезаемой конструкции, для резки, а также для образования плазмы. Повторим, что к таким относятся: кислород, газы-заменители (пропан- бутан, природный газ и др.), ацетилен, а также азот. Кроме этих газов, используются водород и аргон, но их область и популярность применения не значительна, поэтому включать в содержание статьи мы их не будем.

Во время работы с плазменно-дуговым прибором важно заранее планировать количество сменных специальных электродов (катодов), с циркониевыми или гафниевыми вставками. Нормы расхода данных электродов меняются в зависимости от интенсивности рабочего процесса и в общем, не превышают 4 стержней за одну смену. Более точное нормирование расхода стержней будет указано в инструкции по эксплуатации данного агрегата.

Расход газов на резку металла: нормы.

Расхода кислорода на резку металла, как и расход других газов, рассчитывается по специальной формуле:

И в этом уравнении Н – это нормативы расхода во время рабочего процесса, кубический метр газа на метр реза. L – величина разреза или вырезаемой детали, метр. Kh – это коэффициент, который учитывает множество особенностей рабочего процесса: расход газа на начальном этапе резке, продувка и регулировка, зажигание плазменной дуги, на прогрев металла, и, как правило, он равняется 1.1 при единичном производстве, или 1.05 — при промышленном производстве.

Норма расхода кислорода на резку металла и прочих газов (Н, кубический метр на один метр разреза) во время разделения в зависимости от мощностей оборудования и режима резки, высчитывается по следующей формуле:

Где Р – это допустимый расход газов, который указан в технических характеристиках используемого оборудования, метр кубический на час, а V – это скорость разделения метр на час.

Основные значения газового расхода по различным диапазонам скорости резки для некоторых типов оборудования, которые можно применять для расчётов крупного масштаба в промышленном производстве, приведены в следующей таблице.

| Таблица. Номинальный расход газов в диапазоне скоростей резки для некоторых видов оборудования. | |||||||

| Виды оборудования | Оптимальный диапазон разрешенных толщин мм | Диапазон скоростей резки м/ч | Номинальный расход газа, м3/ч | ||||

| Кислород | Ацетилен | Азот | Природный газ | Воздух | |||

| Ручной кислородный резак | 4-60 | 30-6 | 5,0-10,0 | 0,12-0,45 | — | 0,21-0,75 | — |

| Машинный кислородный резак | 5-300 | 40-5 | 2,5-25,0 | 0,2-1,2 | — | 0,32-2,04 | — |

| Плазменный резак | 1-60 | 200-6 | — | — | 2,5-5,0 | — | 3,0-9,0 |

| Лазерная режущая головка | 1-20* | 420-50 | 0,6-3,0 | — | 2,1-12,6 | — | — |

| Для низкоуглеродистых, легированных сталей и цветных металлов диапазон 1-10 мм. | |||||||

Применение различных газов в качестве топлива для разделительных машин по металлу обусловлено требованиями к применяемому оборудованию и в зависимости от технологического процесса. Зависимость толщины и скорости резки от допустимого расхода газа является прямо пропорциональной и данное значение можно легко и просто определить интерполированием. И поэтому можно укрупнено, оценочно совершить вычисление расхода различных газов независимо от вида термической резки металлов, исходя из размеров разреза, толщины металла, а также мощности оборудования.

В конце важно отметить, что нормирование расхода газов – это одна из важных особенностей, от которых зависит эффективность и скорость рабочего процесса, поэтому не стоит забывать про нормативы расхода, особенно во время разделения металла в огромных масштабах.

РЕЗКА МЕТАЛЛА

Газовая резка металла — классический метод термической резки. Разделение металла осуществляется режущим газом. Это недорогая и экономичная технология, возможна резка листового материала довольно большой толщины, но газовая резка тонких листов весьма проблематична. Следует также учитывать, что воздействие тепла режущим газом очень велико, и охватывает большую зону, что может вызвать термическую усадку. Еще один существенный недостаток газовой резки — у изделий остаются оплавленные края, что не всегда допустимо при монтаже изделий. Чтобы устранить этот дефект с помощью шлифовальной машинки производят дополнительную обработку — удаление наплывов и заусениц, выравнивание поверхности кромки. Поэтому потери материала при газовой резке могут быть около 2 см.

Резка металла газом используется для стали с массовым содержанием углерода до 0,7 % и некоторых сортов низколегированной стали. Алюминий и алюминиевые сплавы, чугун, медь, высоколегированные стали газовой резке не поддаются.

Абразивная резка металла осуществляется на стационарном оборудовании — углошлифовальной машине, которую также называют болгаркой. Применяется, как правило, при обработке небольших партий тонкостенного металлопроката, прутков небольших диаметров, арматуры.

Преимущества этого метода: кромка без наплывов и смятия, отсутствие механической и термической деформации металла, при резке не происходит нагревание материала, точность реза достигает ± 2 мм. Кроме того, технология абразивной резки является достаточно экологичной за счет применяемого абразива и отсутствия пыли в процессе резки.

Высокоточная ленточнопильная резка применяется для изделий из цветных металлов, легированной и нержавеющей стали, чугуна. Ленточнопильные станки обеспечивают непрерывную резку труб и сортового металлопроката на заготовки заданного размера. Главный инструмент в станках для резки металла — ленточная пила, которая изготавливается из очень прочной быстрорежущей стали, армированная кобальтом или твердым сплавом. Ленточная пила представляет собой замкнутую ленту, на которой расположены режущие зубья. Чаще всего резка металлопроката на ленточнопильных станках происходит перпендикулярно оси оборудования, но есть возможность резать металл и под заранее заданным углом (отличным от 90º), для этого станки оснащены поворотной рамой.

Ленточнопильная резка обеспечивает точность реза ± 1-1,5 мм, поверхность реза получается ровная, без заусенцев. С помощью ленточнопильного оборудования можно разрезать большие в сечении заготовки. Поперечная резка сортового проката увеличенного сечения — операция как раз для ленточнопильного станка. При необходимости на этом оборудовании выполнима поперечная резка труб. Прямолинейность реза при этом просто великолепная (ленточная пила не «скашивает» рез).

§ 12. Ручная газовая резка труб. Расход пропана и кислорода на 1 м реза

Расход кислорода и пропана на резку металла

Резка Металла

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

Определение норматива расхода газов

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м 3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Расчёт расхода газа, Расход газа при сварке и резке метала

представляет собой процесс соединения деталей плавлением соединяемых поверхностей, нагрев которых производится теплом пламени, образующегося в момент сгорания смеси газов, выходящих из горелки.

состоит в соблюдении определенной последовательности процессов обработки металлов газовым племенем, имеющим высокую температуру. При этом необходимо соблюдение определенного состава горючей смеси, которая оказывает влияние на свойства пламени сварки. Путем изменения соотношений кислорода с такими газами как ацетилен , пропан или МАФ, получают различные виды сварочного пламени. Они находятся в зависимости от состава соединяемых изделий и происходящим при этом процессов окисления и восстановления.

Газосварочные комплекты и посты

Сварка в среде защитных газов обеспечивает сварочной ванне и зоне дуги защиту от окисления. Применяется сварка в среде газов для соединения отдельных деталей в летательных аппаратах, трубопроводах, при сварке тугоплавких и цветных металлов. Сварка в газовой среде позволяет исключить появление на поверхности сварочного шва оксидов и шлаковых включений

Насколько мне хватит полного баллона, чтобы резать или варить метал!?

Отвечаем; Точного расчёта при расходе газа не существует и по определению быть не может, так как всё зависит в первую очередь от опытности сварщика, от целостности и качества комплектующего оборудования и, конечно же от толщины и марки металла с которым предстоит работать.

Но для того что бы максимально приблизить Вас к подсчётам, читайте созданные для Вас таблицы и покупайте наши учебные материалы по газосварке.

Расчет расхода газа кислород с ацетиленом в таблице

Расход газа кислород с пропаном в таблице

Газовая сварка и резка металлов находит свое применение для соединения стальных изделий, имеющих небольшую толщину, а также для сварки цветных металлов, изделий из чугуна. Газовая сварка и резка широко используется при проведении монтажных и ремонтных работ, поскольку сварка газовой горелкой не требует больших затрат на установку оборудования.

Сварка газовых труб производится путем нагрева пламенем кромок труб до их расплавления. В созданном потоке пламени расплавляется присадка, которая заполняет зазор, образованный между торцами соединяемых труб. Сварку производят главным образом кислородом и с такими газами как ацетилен , пропан и газ МАФ .

При изготовлении изделий машин и сооружений применяется газовая сварка металлов, которая дает возможность получить неразъемные соединения, обеспечивающие высокую прочность и надежность в эксплуатации в условиях высоких температуры и давления.

Газовая сварка оборудование, которое для нее требуется, не отличается большими габаритами. В него входят водяные затворы, баллоны для хранения сжатых газов, вентили и редукторы к ним, сварочные горелки.

Фото часто применяемых редукторов

Редуктор кислородный БКО-50 Редуктор для горючего газа пропан БПО-5

Проведение работ требует неукоснительного соблюдения правил безопасности. В их число входит запрещение пользования открытым огнем в аппаратном помещении, установка вентиляции в помещении, наличие у каждого баллона поверочного клейма с актуальными датами поверки и регулярная их проверка на предмет устарения. Обязательная проверка редукторов, обеспечение надежного крепления рукавов к редукторам и горелкам, соблюдение строгой последовательности зажигания пламени горелки и резака.Редуктор для баллона выбрать

Сетевой огнепреградительный клапан

Как рассчитать количество газа в баллоне!?

С такими вопросами сталкивается каждый в момент заправки и использования газа. Во первых некто не хочет чувствовать себя обманутым или хочет рассчитать примерное количество расхода средств при выполнении определённого типа работ.

Особенно трудно приходится с метчикам которые пишут смету по расходам при строительстве или производстве.

Параметры и размеры баллонов из углеродистых и легированных сталей можно посмотреть по ГОСТу 949-73 «Баллоны стальные малых и средних объёмов для газов с рабочим давлением в баллоне не более на Рр ≤ 19,7МПа». Самыми популярными баллонами всегда были с объемами 5, 10 и 40 литров.

Vб – вместимость баллона, дм3;

K1 — коэффициент для определения объема кислорода в баллоне при нормальных условиях, вычисляемый по формуле

Формула расчета газа в баллоне

Р — давление газа в баллоне, измеренное манометром, кгс/см2;

0,968 — коэффициент для пересчета технических атмосфер (кгс/см2) в физические;

t — температура газа в баллоне, °С;

Z — коэффициент сжигаемости кислорода при температуре t.

Значения коэффициента К1 приведены в таблице 4, ГОСТ 5583-78.

Посчитаем объем кислорода в самом распространенном баллоне в строительстве: объемом 40л с рабочим давлением 14,7МПа (150кгс/см2). Коэффициент К1 определяем по таблице 4, ГОСТ 5583-78 при температуре 15°С:

Необходимо отметить, что комплектующие, необходимые для проведения газовой сварки, должны быть высокого качества, что обеспечит надежность создаваемого соединения.

При возникновении вопроса газовая сварка купить , необходимо обращаться в специализированные магазины.

Технология газовой резки металла

В этой статье вы узнаете об особенностях газовой резки металла, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

На сегодняшний день газовая резка является наиболее популярным методом, благодаря отсутствию строгих требований к месту проведения работы и простоте выполнения операций. В этой статье вы узнаете об особенностях технологии, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

Газовая резка металла — технология, которая на сегодняшний день используется широко, поскольку предполагает простоту выполнения операции, не требует дополнительных источников энергии и сложного оборудования.

Именно эти методом пользуются специалисты в ремонтных, строительных и сельскохозяйственных работах. Практически все устройства, предназначенные для резки металла газом, мобильны, их легко транспортировать и использовать в другом месте.

Технология резки металла газом

Сущность процесса кислородной резки заключается в следующем. Нагреватель разогревает металл в среднем до температуры в 1100 градусов С. Затем в рабочую зону подается струя кислорода. Поток, соприкасаясь с нагретым металлом, воспламеняется.

Горящая струя легко разрезает металлический лист, при условии постоянной и стабильной подачи газа.

У металла температура горения должна быть меньше, нежели температура плавления. В противном случае расплавленные, но не сгоревшие массы сложно удалить из рабочей зоны.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа. Основным модулем инструмента газовой резки является резак. Он обеспечивает точную дозировку смешивание газов или паров жидкого топлива с кислородными массами в газовоздушную смесь.

Также резак обеспечивает воспламенение получаемой смеси, и отдельную подачу кислорода к рабочему месту.

Резка газом относится к термическим способам обработки металла. Ее преимущества в том, что можно работать с материалом любой толщины, причем с высокой производительностью. Объемы ежедневной выработки сварщика может измеряться тоннами.

Специалисты отмечают достоинства данной технологии в том, что газоплазменная резка полностью автономна и не зависит от наличия/отсутствия источников питания. Поскольку сварщик нередко должен вести работы в полевых условиях или у него нет возможности подключиться к источнику питания на конкретном объекте.

Ручная газокислородная резка металла доступна для работы с широким спектром материалов, за исключением латуни, нержавеющей стали, меди и алюминия.

Виды резки металла газом

Газорезка различных металлов классифицируется на несколько методов, в зависимости от используемых газов и некоторых других особенностей. Каждый из способов оптимален для выполнения тех или иных задач.

Например, если есть возможность подключения к сети, то можно воспользоваться кислородно электрической дуговой резкой, или при работе с низкоуглеродистыми сталями лучше использовать газовоздушную смесь с пропаном. Наиболее востребованы на практике следующие методы:

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей.Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя.Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

- Кислородно-флюсовая резка. Особенностью кислородно флюсовой металлической резки является подача в рабочую зону дополнительного компонента. Это флюс, имеющий порошкообразную форму.Этот компонент обеспечивает большую податливость материала во время проведения кислородно флюсовой металлической резки.Метод используется для разрезания материалов, образующих твердоплавкие окислы. Использование метода кислородно флюсовой металлической резки позволяет создать дополнительный тепловой эффект.

Расход газа при резке металла

Расход газа к объемам резки зависит в первую очередь от выбранного метода проведения операции. Например, воздушно дуговая эффективная резка металла предполагает большее использование газа, нежели кислородно флюсовая металлическая резка. Также расход зависит от таких параметров:

- опытность сварщика, новичок затратит больший объем на метр, нежели мастер;

- целостность и технологические параметры используемого оборудования;

- марка металла, с которым предстоит работа, и его толщина;

- ширина и глубина выполняемого реза.

Ниже представлена таблица, если для резки металла используется пропан:

Преимущества и недостатки технологии

- возможность разрезания листов и изделий значительной толщины;

- рез можно выполнять любой степени сложности;

- возможность поверхностной обработки материала;

- оптимальное соотношение стоимость работы и ее качества;

- достаточно быстрый способ и универсальный.

Среди недостатков следует отметить:

если у специалиста небольшой опыт работы, ему не следует браться за точные операции, поскольку для выполнения необходимы навыки и знания;

- метод не безопасен, поскольку возможен взрыв газовоздушной смеси;

- термическому воздействию подвергается значительный участок;

- низкая точность резания.

Деформация материала при резке газом

Поскольку резка металла газом предполагает термическое воздействие на материал, деформация является естественным последствием операции. Неравномерный нагрев и охлаждение могут измерить форму заготовки. Но существуют несколько способов устранения этого дефекта:

- использование отпуска или обжига;

- правка листовой стали на вальцах, после этого материал становится более стабильным;

- чтобы избежать коробления, можно закрепить изделие перед операцией;

- выполнять операцию на максимально допустимой скорости и другие.

Обратный удар при резке газом

При работе с газовым резаком существует возможность обратного удара. В этом случае газовый поток начинает гореть в обратном направлении, причем скорость процесса выше, нежели скорость истечения газа. Это эффект способен вывести из строя оборудование, взрыв баллонов или редуктора.

Также существуют риски нанесения значительного ущерба здоровью сварщика и других людей, находящихся поблизости. Эффективным решением данных опасностей будет установка клапана.

Еще некоторые особенности резания металла газом вы можете посмотреть на видео:

Если у вас есть информация по данной теме, интересные факты или советы по использованию этой технологии, предлагаем вам поделиться ими в блоке комментариев.

Читайте также: