Работа с тонким металлом

Как провести сварочные работы по тонкому металлу инвертором ММА, избегая распространенных ошибок начинающих сварщиков, а также советы и подбор необходимого оборудования для работ.

Область применения сварки тонкого металла электродом

В быту умение сваривать тонколистовое железо может понадобиться при изготовлении бака для летнего душа или сборки другой емкости. Если у вас есть автомобиль и ремонт кузова хочется выполнить самому, то варить тонкий металл придется при замене порогов, арок, низа дверей или кромки багажника. Сварка выхлопной системы автомобиля (резонатор, глушитель, гофра и пр.) часто требуется при замене одного из элементов, поскольку без доработок редко все становится так, чтобы не бить о корпус при вибрации.

Тонкостенные круглые трубы используются у некоторых в старых домах для уличного водопровода (полив огорода и пр.), Квадратные и профильные трубы с тонким сечением стенок применяются при сооружении теплиц, навесов, козырьков. Имея аппарат РДС и научившись варить тонкий металл самостоятельно, можно сэкономить средства и не нанимать мастера.

Сложности при сварке тонкого металла

- Наплывы с другой стороны соединения. Если присадочного металла от электрода будет слишком много, под собственным весом он начнет проваливаться. В результате с лицевой стороны шов окажется в меру гладким, а с обратной — будут огромные валики. Если это произойдет внутри трубы, по которой протекает жидкость, возможно существенное уменьшение пропускной способности. Для ровной пластины, которая прикладывается к другой плоскости это критично, и придется долго счищать наплывы болгаркой. Ошибка со стороны сварщика заключается в медленном ведении дуги.

- Прожоги. Тонкий металл быстрее прогревается, поэтому следующей одной из распространенных ошибок сварщиков-новичков являются прожоги. Они делают стык негерметичным, снижают прочность соединения, портят внешний вид конструкции. Среди причин происходящего — неправильный выбор силы тока, медленное ведение дуги.

- Непроваренные участки. Желая предотвратить прожоги, некоторые выставляют слишком маленький ток на сварочном аппарате. В результате электрод не прогревает изделие, а накладывает металл сверху. При небольшой нагрузке на излом соединение распадается. Внешне непроваренные участки выглядят плохо. Кроме неверного выбора силы тока, ошибка заключается в слишком быстром ведении дуги.

- Деформация изделия. Железо толщиной 1-1.5 мм может сильно покоробиться при сварке покрытыми электродами. Это происходит из-за термического воздействия и линейного расширения. Ошибки сварщика заключаются в неправильном подборе силы тока, медленном наложении шва, нарушении порядка провара длинных участков.

- Перерасход материалов. Сварка тонкого металла ведется на малых сварочных токах, поэтому дуга получается очень короткая — небольшой отрыв и она гаснет. Некоторым трудно возбуждать дугу при таких условиях, требуется часто стучать кончиком электрода о поверхность изделия и буквально ловить дугу, что ведет к осыпанию обмазки. Оголенный кончик прилипает, поэтому его приходится сжигать на черновой заготовке, а это перерасход.

Большинство начинающих сварщиков получают ожоги роговицы при сварке тонкого металла, поскольку пытаются прихватить стороны без маски. Дело в том, что чем меньше сила тока, тем менее яркая электрическая дуга. При таких условиях трудно разглядеть линию соединения через темный светофильтр и точно поставить прихватки. После сварки без маски сильно болят глаза, может возникнуть ощущение "песка" под веками, краснеют сосуды в глазном яблоке.

Выбор сварочного аппарата

Чтобы получилось сварить две тонкостенные стороны изделия в домашних условиях, требуется грамотный подбор инвертора РДС. Не каждая модель подойдет для такой задачи. При выборе аппарата ММА обращайте внимание на минимальное значение сварочного тока. При покупке большинство смотрит только на максимальный порог, чтобы определить, какой толщины заготовки сможет "пропечь" инвертор. Когда же предстоит часто варить тонколистовую сталь, значение имеет нижний диапазон силы тока.

Варить тонкий металл покрытыми электродами легче, если использовать инвертор ММА с дополнительными функциями "Форсаж дуги" и "Антиприлипание", а также "Горячий старт". Такими тремя режимами оснащен например БАРСВЕЛД Mini ARC-160 , идеально подходящий для сварки тонколистовой стали.

Например, для работы с сечением 0.8 мм требуется опускать ток до минимальных значений 10-20 А. Но не все инверторы РДС способны на это. У некоторых нижний порог ограничен 30 А.

Функция позволяет автоматически менять силу сварочного тока, чтобы исключить затухание электрической дуги. Например, вы установили значение 40 А и ведет сварку. Поднеся кончик электрода слишком близко, дуга может погаснуть. В такой момент аппарат "чувствует" сокращение воздушного зазора и кратковременно добавляет еще 10 А (в сумме с первоначальной настройкой получается 50 А).

Этого достаточно, чтобы дуга не погасла, а сварщик выровнял расстояние между электродом и изделием. Как только положение стабилизировалось, инвертор сам скидывает ток до базовых 40 А (или любого другого, который вы установили на страте). Поэтому прожоги исключаются. Функция пригодится как при сварке тонкой стали, так и работе без опоры для рук, когда труднее контролировать воздушный зазор.

Функция помогает экономить расходники при сварке тонкого металла. Поскольку дуга короткая, прилипание кончика стержня к поверхности изделия неизбежно. Когда это происходит, требуется пошатывание электрода в стороны, чтобы отсоединить его от заготовки. Это содействует отпадению покрытия. После необходимо сжигание кончика на черновой заготовке, что замедляет работу и ведет к перерасходу электродов.

Когда кончик прилип, инвертор отключает сварочный ток от кабелей. Сварщик легко отсоединяет электрод, не разрушая обмазку. Как только цепь разомкнута, аппарат восстанавливает подачу тока и можно без промедления продолжить сварку.

Поджигать дугу при сварке электродом тонкого металла сложнее, ввиду малой силы тока. Требуется активно стучать по поверхности изделия и ловить электрический разряд небольшой высоты. Чуть удалили кончик от поверхности и дуга погасла. Чтобы упростить первый поджиг, когда электрод холодный, пригодится функция Hot Start. Режим дает повышенное напряжение при старте и ту же убавляет его до безопасного, когда дуга зажжена. Экономится время, варить проще, меньше раздражаешься.

Важно! При выборе инвертора ММА для сварки тонкого железа, обращайте внимание на наличие всех трех функций в аппарате. Бывает так, что в оборудовании есть только один дополнительный режим, например "Антиприлипание". В таком случае модель сильно проигрывает тем, у которых есть все три вспомогательные функции.

Практика показывает, что сварка тонкого железа происходит более качественно, когда используются аппараты, выдающие постоянный ток. В характеристиках такого оборудования должен быть прописан род тока DC. Подойдут модели AC/DC, способные переключаться между переменным и постоянным током.

Выбор электродов

Прежде всего отметим, что для сварки тонколистового металла важно правильно выбрать диаметр электрода. Стержни 4-5 мм создадут чрезмерное сопротивление и не дадут дуге нормально гореть на малых токах. Поэтому при сварке тонколистовой стали используют электроды диаметром 1.6-3 мм. Чем тоньше металл, тем меньше диаметр стержня.

Далее следует обращать внимание на характеристики электродов. Возьмем к примеру Барсвелд ОЗС-12 ⌀ 2,0 мм (Premium). У них рутиловое покрытие, обеспечивающее:

- легкий первичный и повторный поджиг;

- отсутствие диэлектрического кончика на конце при затухании (удобно для повторного использования спустя время);

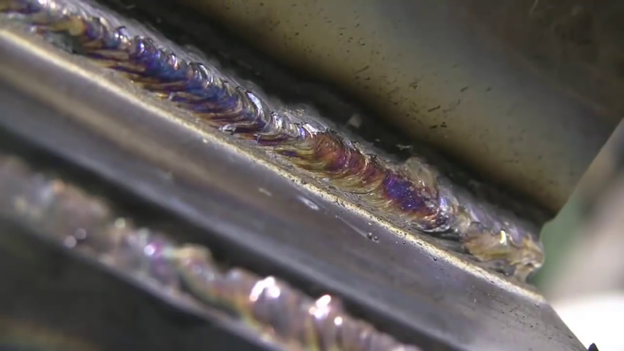

- красивый шов;

- легкую сварку по ржавому или погрунтованному металлу;

- низкое разбрызгивание присадочного металла;

- мягкое горение дуги.

Купив ОЗС-12 ⌀ 2,0 мм (Premium), получится варить тонкий металл постоянным или переменным током в любом пространственном положении. Шлак после сварки удаляется очень легко. Хорошими электродами для работы с листовым железом будут АНО-21 ⌀ 2,5 мм (Premium), относящиеся к типу Э46. У бренда ESAB рекомендуем электроды ESAB МР-3 ⌀ 3,0 мм, если предстоит варить железо сечением 1.0-1.5 мм.

Перечисленные электроды обладают рутиловым покрытием, поэтому при затухании дуги не образуется "козырек". К такому эффекту склонны расходники с основным типом покрытия. Наличие козырька усложняет повторный поджиг дуги, поскольку требуется более сильное постукивание, чтобы разрушить кончик обмазки и обеспечить контакт токопроводящего стержня с изделием.

Если с даты выпуска электродов прошло более 4-х месяцев, рекомендуем их предварительно прокалить. В домашних условиях это можно сделать в электродуховке, разогрев ее до температуры 170-200 градусов. Тогда из обмазки удалится лишняя влага, при сварке дуга не будет сильно трещать и разбрызгивать металл, шов получится аккуратнее.

Настройки аппарата для сварки тонкого металла

Поскольку свариваемый металл тонкий, важно настроить инвертор ручной дуговой сварки на обратную полярность. Это означает, что разъем кабеля электрододержателя вставляется в гнездо со значком "плюс", а кабель массы подключается к гнезду "минус". Благодаря обратной полярности тепло электрической дуги концентрируется на кончике электрода, а не на изделии. Происходит такое по законам физики, поскольку электроны движутся от "минуса" к "плюсу". При обратной полярности тонкий металл меньше перегревается, что помогает сократить количество прожогов и температурных деформаций.

Начинающий сварщик должен уметь правильно выставить силу тока при сварке покрытым электродом тонкого металла. Предлагаем рекомендации по настройке инвертора в таблице.

| Толщина свариваемого металла, мм | Диаметр электрода, мм | Сила тока, А |

|---|---|---|

| 0.8 | 1.6 | 10-20 |

| 1.0 | 2.0-2.5 | 25-35 |

| 1.2 | 2.5 | 40-50 |

| 1.5 | 2.5-3.0 | 45-60 |

Советы по технике сварки тонкого металла электродом

Итак, рассмотрим технику сварки тонкого металла на практике и дадим ряд полезных советов от реальных сварщиков. Используем инверторный сварочный аппарат РДС с постоянным током и выставляем силу тока по значениям, приведенным в нашей таблице. Чтобы листовую конструкцию не повело, советуем зафиксировать ее струбцинами. Разделка кромок при сварке тонкого железа до 4 мм не выполняется.

Расположите соединяемые стороны деталей максимально близко друг к другу. Зазор здесь не нужен. Если конструктивно допустимо соединение внахлест, используйте это — не будет прожогов и проваливания валика вниз.

Далее следуйте нашим рекомендациям:

Разжигайте дугу на черновой заготовке и лишь затем приступайте к сварке. Так не придется стучать по изделию, на лицевой стороне конструкции не будет следов от контакта дуги.

Держите дугу не строго по центру соединения, а на одной из сторон заготовки. Это поможет избежать прожога в самом начале работы.

Быстро ведите электрод с минимальными поперечными колебательными движениями.

Старайтесь держать кончик электрода как можно ближе к поверхности заготовки. Дуга будет четче, присадочный металл легче перенесется, будет нормальный провар. Но короткая дуга требует навыка ("набитой руки"), поэтому потренируйтесь на черновом изделии с аналогичным сечением.

Чтобы предупредить проваливание металла с обратной стороны шва, используйте подложку. Железный стол не подойдет — изделие прилипнет. Лучше всего подкладывать пластину из графита или меди.

Если прожоги возникают несмотря на минимальный сварочный ток, ведите шов прерывистой дугой. Проварили 5 мм и убрали кончик электрода из сварочной ванны на секунду. Затем снова возбудили дугу и проварили 5 мм. Это замедляет процесс, зато дает остыть наплавленному металлу.

Электрод держите под углом 30-45 градусов. Прямой угол по отношению к изделию усиливает прогрев и содействует прожогам.

Когда настройки аппарата РДС не позволяют снизить силу тока еще больше, используйте балластный реостат. Если работа разовая и приобретение баластника нерентабельно, подсоедините сталистую пружину в цепь массы, расположив ее между зажимом и изделием. Переставляя зажим массы по виткам пружины получится регулировать силу тока за счет сопротивления.

Выбор сварочной маски

Как мы упоминали в начале, при сварке на малых токах свет от дуги менее яркий, поэтому плохо видно линию стыковки. Из-за недостаточности освещенности можно даже наложить шов мимо. Тонкий металл варить покрытыми электродами удобнее в масках-хамелеон с диапазоном затемнения 4-8 DIN или 9-13 DIN.

В отличие от маски с обычным светофильтром, в хамелеоне можно точно навести кончик электрода на место соединения. Это сокращает количество "зайчиков", помогает сохранить чистой лицевую поверхность изделия. Регулировка силы затемнения от 4 до 8 DIN облегчает настройку под разную силу малого сварочного тока.

Рекомендуем купить маску БАРСВЕЛД МС 307 с АСФ-707 с диапазоном 5-8 и 9-13 DIN, обладающую большим смотровым окном 98х87 мм. Благодаря этому сохраняется хороший обзор во всех пространственных положениях. Технология Full Color передает все в натуральных цветах и новичку будет легче отличить расплавленный шлак обмазки электрода от жидкого металла. Цена маски чуть больше 5000 рублей, что делает ее довольно доступной даже для бытовой сварки в гараже или на даче.

Как заварить тонкий металл с зазором

Задача сильно усложняется, когда между соединяемыми сторонами есть зазор в 1-3 мм. В таком случае дуга дополнительно "съедает" стенки заготовки и заварить стык очень трудно.

Здесь требуется снизить силу тока на 20% от той, что была при сварке этого же сечения, но без зазора. Первоначальная цель — просто соединить две стороны перемычкой, создав из присадочного металла "мостик". Затем сварочный ток можно увеличить и перекрыть шов для лучшего провара.

Сварка ведется короткой дугой с перерывами. Откладывайте "полки" на боках, зажигая дугу на одной из сторон и подводя кончик электрода к краю. Когда нарастите бока, соедините стороны. Продолжайте сварку прерывистой дугой. Процесс медленный и кропотливый.

Второй вариант сварить тонкий металл с зазором — разместить в щель дополнительный металл. Когда нет подходящего элемента под рукой, большинство опытных сварщиков используют огарок электрода, отбив с него обмазку. Прихватите стержень в месте стыковки и варите обычным способом. Наличие такой вставки не даст провалиться присадочному металлу и возьмет часть температуры на себя.

Как правильно варить тонкий металл инвертором: советы опытных сварщиков

Поскольку работать с тонкими металлическими листами металла сложно, высокие риски получить ожог, в данном обзоре мы рассмотрим ключевые правила варки. Мы рассмотрим типичные ошибки новичков и расскажем, как успешно варить тонкий металл, даже если у вас нет многолетнего опыта.

Варить тонкий металл сложно из-за особенных правил, которые вовсе не работают при варке прочных металлических конструкций. Подобрать электроды, силу тока, установить правильный режим работы сварочного аппарата – основные задачи, которые стоят перед сварщиком. Для варки тонкого металла специалисты советуют применять полуавтоматическое сварочное оборудование. В быту мы чаще используем универсальные инверторы, поэтому научиться правильно варить будет полезно.

При варке тонкого металла инвертором первой трудностью, с которой вы столкнетесь, будет выбор оптимальной температуры. Сильно перегревать пластины нельзя. При неправильной температуре просто образуются дыры на металлической пластине. Здесь вам не нужно будет соблюдать траекторию движения электродов. Процесс должен быть быстрым. Для положительного эффекта достаточно варить электродами вдоль шва по одной линии.

Следующие сложностью будет необходимость работы на небольшом токе. В работе с тонким металлом нельзя устанавливать большие показатели силы тока. Следовательно, дуга будет короткой. Если оторваться от нее, сварочная дуга погаснет. У новичков, которые работают впервые с тонким металлом, часто возникают трудности с розжигом дуги. Во избежание этой проблемы рекомендовано использовать сварочное оборудование с достойными вольтр-амперными характеристиками. Ориентировочно холостой ход должен иметь напряжение не менее 70 В.

При варке инвертором листов встык, предварительно обязательно зачистите кромки металлических пластин. Из-за ржавчины процесс варки будет еще проблематичнее. Металлические пластины перед варкой инвертором должны быть зачищенными и ровными. Для варки встык расположите листы рядом друг с другом. Зазора быть не должно. Для фиксации их положения используйте струбцины или другие приспособления. Фиксация позволит избежать смешения и изгибов тонких листов.

Как лучше и правильно работать с тонким металлом?

Существует ряд рекомендаций, которые помогут вам освоить технологию сварки металлических пластин.

- Контролируйте температурный режим нагрева инвертора.

Поскольку тонкий металл нельзя перегревать, нужно придерживаться оптимального режима термической обработки. Существуют риски прогорания. Оно происходит в том случае, когда расплавленная сварочная ванна разрушается, отделяя себя от заготовки. Из-за этого соединение не получается, а на его месте образуется дыра. Исправлять этот дефект не стоит, лучше начните сварку с истого листа.

- Сведите к минимуму разбрызгивание при варке инвертором.

Поскольку тонкодисперсные металлы гарантируют использование меньших тепловыделений, создание сварного шва может привести к образованию большего количества брызг. Сварщики обычно сталкиваются с этой проблемой при работе с присадочными металлами из нержавеющей стали.

- Правильно выбирайте хорошее положение сварочного аппарата.

Размещение горелки существенно влияет на количество передачи энергии. При выборе рабочего угла и скорости движения необходимо учитывать свойства металла и температуру нагрева. Эти факторы влияют на количество энергии. Если контролировать этот вопрос, есть шанс регулировать уменьшить риск выгорания.

![]()

Метод пульсации при сварке тонких металлов

Газовая металлическая дуговая сварка или сварка инертным газом является наиболее распространенной для сварки металлических листов. В зависимости от типа сварного шва и размера листа, вы можете использовать либо обычную технологию сварки либо комбинировать ее с методом пульсации, чтобы получить качественное соединение.

Пульсирующий метод заключается в нагреве небольшой части металлического листа на месте будущего соединения. Затем сварочная ванна должна остыть. На первом этапе не нужно пытаться заполнить место соединения сразу, поскольку это может привести к образованию дыры.

Интенсивное воздействие на металл в этой технике требует особой осторожности при работе с хрупким материалом. Чтобы контролировать степень риска, всегда используйте самый короткий диаметр проволоки. Для плавления требуется меньше энергии.

Чтобы уменьшить риск прожога металлического листа, можно прикрепить заготовку к холодным стержням. При нагревании их спереди, стержни охлаждают их сзади, что снижает риск разрушения сварочного соединения.

Советы: как варить электродами тонкие металлические листы

Возьмите на заметку несколько ценных советов для варки тонкого металла электродом:

- Не используйте присадочную проволоку существенно большего диаметра, чем толщина основного материала.

- Для сварки используйте газ с высоким процентным содержанием аргона. Он передает меньше тепла, что позволит избежать прожига.

- Электрод постоянного тока положительной полярности обеспечивает правильное распределение тепла. Он в большей мере направлен на металлическую проволоку, меньше – металлическую пластину.

- Если вы выбрали отрицательные электроды для сварки, основной материал будет нагреваться быстрее, что приведет к перегреву заготовки.

- Лучше варить электродами небольшого диаметра, поскольку ими проще работать при низких температурах. Для стабильности дуги подойдет заостренный электрод.

Технологии сварки электродом и выбор правильного шва

Существует две популярные технологии сварки – TIG и MIG. При использовании TIG удается производить более качественные швы. Они получаются долговечными и аккуратными. Однако точно обозначить, какой тип сварки подходит именно вам сложно, поскольку технология определяется в зависимости от требуемого шва. Для работы на высокой скорости и создания шва для повышения производительности, может подойти MIG-сварка.

TIG и MIG подходят для сварки тонких листов металла. Они универсальны и подходят практически для всех видов материалов. По мнению опытных сварщиков, для очень тонкого листа из нержавеющей стали и алюминия рекомендовано использовать метод TIG. С ним легче контролировать подачу тепла, что позволит избежать дефектов на металлических листах.

С MIG значительно работать удобнее. Однако он не подходит для использования на хрупких листах. Технологию чаще применяют для сварки толстых металлов, таких как конструкционная сталь. Благодаря высокой производительности, MIG обеспечивает лучшее проникновение и качество соединения. С MIG можно варить листы даже толщиной меньше 0,8 мм. Эксперты советуют применять технологию для пластин толщиной не менее 0,6 мм. TIG позволяет работать и с более тонким листом металла.

![]()

Как варить тонкий металл электродом?

Изначально нужно сопоставить две металлические пластины встык без зазора. Если у вас мало опыта, можно сделать небольшой зазор, но тогда будьте готовы к более выпуклому шву. Если вы выбрали способ сварки внахлест, электрод направляете на нижнюю пластину.

При сварке встык старайтесь максимально плотно сопоставить детали и установите прихватки. Затем воспользуйтесь следующим алгоритмом:

- установите небольшое значение силы тока и быстро двигайте электрод по разметке будущего шва. От линии соединения не отклоняйтесь;

- дугу делайте прерывистой, чтобы у металла была возможность остыть;

- варите на специальной подложке во избежание проваливания;

- воспользуйтесь технологией шахматного порядка накладывания шва.

При правильном выборе инвертора, диаметра электрода, контролируемой подачи энергии вы сможете делать идеальные сварочные швы на пластинах разной толщины.

Сварка тонкого металла электродом

Листовой металл может применяться для получения самых различных изделий. Примером можно назвать варку кузова автомобиля, получение емкости для жидкости и некоторые другие моменты. Работа с тонким листовым материалом создает довольно большое количество проблем. Перед тем как приступить к выполнению работы сварщик должен подобрать наиболее подходящий электрод, выбрать соответствующий режим работы аппарата. Только при учете всех этих моментов можно получить качественное изделие, которое будет соответствовать всем установленным стандартам.

Сварка тонкого металла электродом

Особенности работы с листовым железом

Не все специалисты способны работать со сталью, толщина которой составляет 1-1,5 мм. Для того чтобы получить требующееся изделие при применении подобных заготовок следует знать особенности процедуры. Особенности сварки тонкого металла связаны со сложностями, которые заключаются в нижеприведенных факторах:

- Прожоги можно назвать самым распространенным дефектом, который можно встретить при работе с тонким металлом. Подобная проблема связана с появлением сквозных отверстий. Причиной появления подобного дефекта может стать неправильный выбор расходного материала и режима работы.

- Расплав валика, неравномерное его распределение по поверхности может привести к снижению прочности и герметичности. Процесс варки тонкого металла приводит к образованию сварочной ванной появляется расплавленный сплав, который под силой тяжести проваливается на другую сторону. За счет этого качество соединения существенно снижается.

- Непровары получаются в случае, когда сварщик спешить для того, чтобы избежать появления других дефектов. За счет подобного недочета прочность соединения существенно снижается, падает герметичность. Как и во многих других случаях, в рассматриваемом решить проблему можно путем правильного выбора режима работы инвертора и электродов.

- Деформация поверхности. Из-за небольшой толщины листов они начинают быстро перегреваться, за счет чего происходит изменение кристаллической решетки. Подобная ситуация становится причиной вытягивания листа. Именно поэтому сварка тонкого металла электродом не приводит к получению качественного изделия, если не решить проблему с подобной деформацией заготовки. В некоторых случаях можно провести холодную правку при использовании молотков с резиновой рабочей частью, но добиться качественного результата будет довольно сложно.

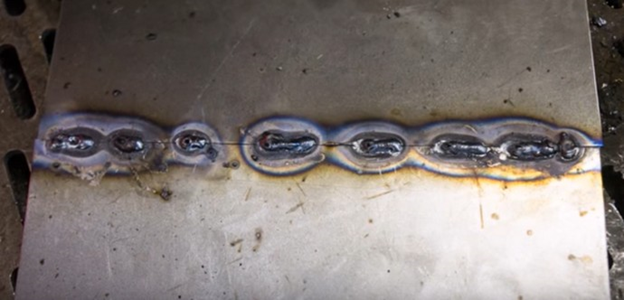

Пример сварки тонкого металла

Все приведенные выше проблемы могут привести к серьезным последствиям. Именно поэтому сварщик должен отработать свои навыки на менее ответственных изделиях.

Техники и методы сварки тонких листов металлов

Сварка тонкого металла электродом может проводиться при применении различных технологий. В большинстве случаев они исключат вероятность появления прожога, то есть длительного воздействия высокой температуры в одной точке. Сварка листового металла может проводиться следующим образом:

- При слишком небольшой толщине материала следует проводить варку небольшими участками. Кроме этого, могут проводить сварку и шахматным порядком. Применение подобной технологии позволяет равномерно распределить тепло.

- Для того чтобы избежать проваливания сварочного шва применяется специальная подложка. Стоит учитывать, что в ее качестве не может использовать металл, так как он приваривается.

- Приподнять силу тока можно только при использовании прерывистой дуги. За счет импульсного воздействия можно избежать вероятность перегрева тонкого материала.

- Показатель силы тока должен составлять 30 А и не более.

Сварка тонких листов металла должна проводиться только после того, как технология была проверена и отточена на различных заготовках. Только после этого можно приступать к выполнению работы.

Сварка оцинковки

Больше всего трудностей возникает в случае, когда сварка тонколистового металла должна проводиться в случае, когда материал оцинкован. Легирующие вещества существенно изменяют основные характеристики сплава. Среди особенностей работы с тонким материалом можно отметить нижеприведенные моменты:

- При сварке следует изначально снять на кромках слой цинка. Это можно сделать при применении абразива.

- В некоторых случаях оцинкованный слой снимается путем прожига сварочным аппаратом.

- Проводить рассматриваемую работу следует исключительно на улице или в помещении с эффективной вытяжкой. Эту рекомендацию можно связать с тем, что из-за воздействия высокой температуры могут образовываться различные токсины.

Сварка тонкого металла инвертором в случае, когда поверхность покрыта цинком, должна проводиться также при выборе низкого показателя силы тока. Кроме этого, уделяется внимание выбору более подходящего инвертора.

Сварка тонкого металла инвертором

Осуществлять сварку тонких можно при применении самых различных технологий, все они исключат вероятность длительного воздействия высокой температуры на одном участке. Если необходимо сварить оцинкованный тонкий металл, то придется провести его предварительную очистку.

Используемые электроды

Электроды для сварки тонкого металла нужно выбирать с особой осторожностью. Это связано с тем, что даже мельчайшее отклонение от установленных норм приводит к появлению серьезных дефектов. При рассмотрении того, каким электродом варить металл 2 мм отметим следующие моменты:

- При выборе низких показателей тока наиболее подходящими электродами можно назвать варианты исполнения с диаметром от 2 до 3 мм. Это связано с тем, что слишком большой показатель приводит к затуханию дуги.

- Оптимальным показателем температуры в зоне сварки можно назвать 170 градусов Цельсия. Этого вполне достаточно для прокалывания стали, но при этом ее структура не преобразуется. За счет оказания подобного воздействия покрытие начинает плавится равномерно, сварщик может изменять форму шва.

- В большинстве случаев используется электрод, который имеет качественное покрытие. Зачастую применяемая технология предусматривает использование разрывестой дуги, за счет чего сварочная ванная имеет небольшие размеры.

Электроды для сварки 2 мм

Сварка тонкого металла инвертором может проходить только при использовании специальных электродов, которые смогут стабилизировать дугу.

Выбор режимов и электродов

Опытные сварщики не только умеют правильно работать с тонким металлом, но правильно выбирать режимы и электроды. Особенностями этого момента назовем следующее:

- Высокий показатель силы тока приводит к повышению температуры в зоне контакта дуги с обрабатываемой поверхностью, в результате чего образуется прожиг.

- Слишком низкий показатель приводит к тому, что дуга плохо формируется. Поэтому работа протекает сложно.

- Плохие электроды также могут привести к появлению большого количества дефектов различного типа.

Только при правильном выборе режимов работы и подходящих электродов можно исключить вероятность деформации тонкого металла под воздействием высокой температуры.

Режимы аппарата и параметры сварки

Опытные сварщики знают, какие настройки аппарата позволяют достигнуть требующего результата. Путем проб и ошибок были выведены наиболее оптимальные параметры. Все они указываются в определенной таблице. К другим особенностям данного вопроса назовем следующие моменты:

- Сила тока должна быть меньше, чем при работе с толстым металлом.

- Отлично себя проявляют инверторы, которые могут работать при переменном напряжении. Кроме этого, выбирается высокая частота тока.

- Если используемое оборудование позволяет устанавливать пусковой значение, то оно должно быть на 20% меньше. Это связано с тем, что при пуске устройства часто происходит прожиг тонкого металла. Если подобный режим отсутствует, то разжигать электрод можно на толстом материале, после чего перейти на требуемый.

- Малые токи позволяют избежать довольно большого количества проблем. Примером можно назвать выбор значение от 10 до 30 А.

Сварка в импульсном режиме

Кроме этого, может применяться импульсный режим. Он формирует прерывистую дугу, так как аппарат сам регулирует ее подачу. За счет прерывания сварки можно снизить температуру нагрева.

Техника сварки

Уделяется внимание также и применяемой технике сварки. Современное оборудование для сварки позволяет устанавливать требующиеся параметры для работы с тонким металлом различного типа. Среди особенностей проводимой работы отметим следующие моменты:

- Нужно правильно подводить края соединяемых элементов.

- Часто соединение в стык проводится путем прожога. Подобная технология подходит для опытных пользователей.

- Если можно, то пластины размещаются внахлест. В этом случае исключается вероятность прожога. Электрод рекомендуется контактировать с нижним изделие, за счет чего повышается качество соединения.

Выделяют несколько распространенных методов сварки. Примером можно назвать:

- При малом силе тока стержень двигают строго по шву.

- При повышении показателя обработка проводится прерывистой дугой.

- Для снижения вероятности деформации шва сварка проводится в шахматном порядке.

В некоторых случаях можно использовать подложку, которая также снижает вероятность прожога тонкого металла. Уменьшение длины дуги снижает вероятность перегрева обрабатываемого участка. Электрод следует держать под углом 45 градусов.

Проблемы сварки тонкостенных изделий

Не рекомендуется проводить подобную работу при отсутствии требующихся навыков. Наиболее распространенными проблемами можно назвать:

- Формирование сильного наплыва. Сварочная ванная может расплываться и даже проваливаться. Поэтому подобному моменту уделяется много внимания.

- Прожиг тонкого материала происходит при сильном точечном нагреве. Как правило, подобная проблема возникает в случае выбора высокого показателя силы тока.

- Появление низкокачественного валика. Контролировать короткую дугу достаточно сложно, как и распространение расплавленного материала.

Если расстояние между изделием и стержнем большое, то это может привести к формированию длинной дуги. Она характеризуется более высокой температурой воздействия в зоне плавки.

В заключение отметим, что основные проблемы можно избежать при наборе опыта, использовании современного аппарата и более подходящего электрода. это связано с тем, что новые инверторы позволяют устанавливать оптимальные значения силы тока. Кроме этого, качественные электроды формируют стабильную дугу даже при низкой силе тока. Поэтому не стоит скупится на приобретении расходных материалов, так как в противном случае получить качественный шов будет достаточно сложно.

Правка металла

В ходе обработки, хранения или эксплуатации металлические детали и заготовки могут терять первоначальную форму.

Для выполнения последующих операций, соблюдения размеров и формы готового изделия важно, чтобы конфигурация и размеры заготовки совпадали с проектными значениями. Этого достигают промежуточно-подготовительной операцией правки металла. Операцию проводят на холодной детали либо нагревают ее с целью пластичности.

Листовая заготовка может помяться, имеющая цилиндрическую форму — искривиться. Валы и оси могут погнуться.

Что такое правка металла?

Процесс возвращения металлической заготовке исходной формы называется правкой металла. Дефекты бывают следующие:

А также некоторые другие.

Виды правки металла

Операция подразделяется на два подвида:

Ручная правка и рихтовка металла применяется в домашних мастерских и при изготовлении уникальных изделий. Набор инструмента несложен, но требуется высокая квалификация рабочего — правильщика.

Ручная правка металла

Машинная правка используется в промышленности. Оборудование массивное и сложное, но обладает высокой производительностью и возможностями автоматизации процесса. Кроме того, операцию машинной правки часто совмещают с гибкой и нарезкой листовых заготовок, включая ее в состав единого технологического комплекса.

Машинная правка металла

Операцию можно осуществлять при комнатной температуре. Работа при температуре 0С и ниже недопустима — материал теряет пластичность и становится хрупким. Иногда заготовку приходится нагревать до 140-400С, чтобы повысить пластичность.

Правка листового металла

От вида дефекта зависит и сложность операции правки листового металла.

Наиболее сложные случаи – это комбинация разных видов дефектов, например, волнистость края и выпуклость в центре листа одновременно.

Выпуклость

Выпуклость правят ударами по окружности, начиная от внешней стороны дефекта и постепенно уменьшая радиус окружности, продвигаясь от края к центру дефекта. Сила ударов становится меньше, а частота — возрастает.

Правка выпуклости в центре металлического листа

Если на заготовке не одна выпуклость, их следует объединить в одну большую. Бить следует между локальными дефектами, добиваясь их объединения, после чего действовать, как описано выше.

Волнообразность краев

Правка листового металла с волнистыми краями проводится начиная с краев листа и постепенно продвигаясь к его центру. После растяжения заготовки в середине волнистость краев разглаживается.

Тонкие листы

Заготовки малой толщины не поддаются правке бойками из-за высокой вероятности образования разрывов и заломов.

Правка тонкого листового металла

Для правки тонколистового металла используют протяженные поверхности металлических или деревянных брусков-гладилок. Заготовку разглаживают с разных сторон, постепенно усиливая нажим.

Правка полосового металла, изогнутого в плоскости

Относится к категории несложных. Полосу размещают выгнутой стороной кверху. Удары направляют в самые выступающие участки. С уменьшением дефектов удары следует ослаблять.

Правка полосового металла, изогнутого в плоскости

Правка закаленного металла (рихтовка)

Мягкие бойки для рихтовки не применяют. Их делают из высокопрочного сплава и придают округлую форму или скругляют острую сторону.

Правка закаленного металла (рихтовка)

Правка круглого металла

Способ аналогичен работе с полосой. Неровности маркируются мелом, заготовка располагается выпуклостью вверх. Удары направляются от периферии дефекта к его центру.

Правка круглого металла

Когда основной дефект откорректирован, снижают мощность ударов и поворачивают деталь вокруг продольной оси, во избежание деформации в другую сторону. Тем же способом правится квадратный и прямоугольный прокат.

Правка металла, скрученного по спирали

Здесь применяют способ раскручивания. Один конец спирали фиксируют в закрепленных на правильной плите тисках, другой — в ручной струбцине.

Правка металла, скрученного по спирали

После частичного раскручивания спирали ее прижимают к плите и правят, как круглый прокат, определяя кривизну на просвет.

Основные способы правки металла

На выбор способа влияет характер и площадь сечения, марка и вид сплава, размеры дефекта относительно общего размера изделия.

В зависимости от метода приложения напряжений в металлических заготовках, различают три способа правки металла:

- изгибом в холодном состоянии;

- растяжением в холодном состоянии;

- местный нагрев.

Правка металла вытягиванием

Нагрев осуществляется газовыми горелками или индукционным способом.

Для каких целей применяют правку металла

Конфигурация детали может быть нарушена в ходе ее первичной обработки, транспортировки или хранения. Такие заготовки непригодны для дальнейшего использования, но не являются невозвратным, окончательным браком. Правку металла используют с целью возвращения заготовке формы, определенной конструкторско-технологической документацией.

Правка металла с целью возвращения заготовке формы

Иногда с целью снижения себестоимости продукции предприятие намеренно приобретает заготовки ненадлежащей формы, в этом случае операция включается в технологический процесс. Плановая правка металла может также быть включена в техпроцесс после операций по термической обработке, вызывающих изменение формы детали. В противном случае работа будет внеплановой, и стоимость ее входит в незапланированные убытки.

Оборудование для правки

Основа любого набора инструментов — это правильная плита. Она должна быть идеально ровной, массивной и устойчивой, для чего ее отливают из ударопрочного чугуна или стали, для упрочнения конструкции снабжают продольными и поперечными ребрами жесткости. Устанавливают их на массивное бетонное основание.

Инструменты для правки металла

Молотки для правки должны быть мягче, чем материал заготовки. Поэтому их снабжают деревянными или резиновыми бойками. Для работы со стальными листами используют молотки с мягкими бойками из меди или свинца. Боек должен иметь закругленную форму. Боек квадратной формы не годится, так как он будет оставлять на листовой заготовке характерные следы — забоины. Масса плиты должна относиться к массе молотка примерно как 100:1.

Для работы с листовой заготовкой применяют также подкладочную плиту из плотной резины, со сформированным на ней большим количеством бугорков одинаковой высоты. Под ударами металл сам находит свое место, и производительность процесса заметно возрастает по сравнению с голой стальной правильной плитой.

Для работы с тонкими листами применяется специальная оснастка — гладилки и поддержки. Для работы с закаленными деталями применяют цилиндрические или полусферические правильные бабки.

В домашней мастерской используют наковальню или массивную металлическую плиту.

На предприятиях применяют специальные механизированные правильные комплексы с механической подачей листа и автоматизированным исправлением дефектов. В одних заготовку протягивают между массивными вращающимися валками, вращающимися в противоположные стороны. В других операция происходит на правильной плите путем опускания широкого пресса.

Сварка тонкого металла: тонкости, ошибки, выбор аппарата

Сварка тонкого металла может стать головной болью для начинающего сварщика. Без соответствующего опыта и знаний обойтись без деформации листа и прогорания рабочей области практически невозможно. Причем областей, где применяются такие работы, достаточно много. Например, при кузовном ремонте автомобиля такая сварка может использоваться достаточно часто.

Как же обойтись без досадных дырок и наплывов? Забегая вперед, скажем, что для сварки тонкого металла применяются особые технологии и оборудование. Ну и разумеется, знания обо всех особенностях таких работ. В статье мы детально рассмотрим все нюансы сварки тонкого металла, чтобы вы не допускали ошибок.

Особенности инверторной сварки тонкого металла электродом

Инверторная сварка – оптимальный выбор, если требуется выполнить сварку тонкого металла. Если технология работы не будет нарушена, шов получится высококачественным, полностью герметичным, сохранит свою прочность спустя много лет. А если потребуется, его можно спрятать под лакокрасочным покрытием или сделать последующую доработку.

Сварка тонкого металла инвертором для начинающих – непростая задача. Для качественного шва надо набить руку и познакомиться с особенностями технологии. Данный способ позволяет соединять всевозможные конструкции с тонкими стенками, например элементы кузова машины, автодетали, резервуары, трубы.

Однако у такого вида сварки есть один минус: полученный результат будет нестабильным, если температура окружающего пространства минусовая.

Инверторная сварка тонкого металла осуществляется по принципам, которые в корне отличаются от технологии сварки изделий с толстыми стенками.

Прежде всего необходимо брать в расчет следующую особенность: тонкий металл под воздействием электротехнических сил ведет себя специфическим образом. Далее подробно рассмотрим, какие преимущества и недостатки есть у инверторной сварки.

Если необходимо соединить инвертором заготовки из металла, стенки которых менее 0,2-0,3 см, могут возникнуть следующие сложности:

- Прогорание заготовки из тонкого металла в результате перегрева. Чтобы такого не произошло, следует максимально быстро выполнять соединение элементов, однако важно при этом сделать шов качественным. Когда обработка производится в течение длительного времени, даже если металл не прогорит, может случиться его искривление. Это значит, что электрод следует проводить только по направлению шва. Не должно быть каких-либо отклонений.

- Важно, чтобы значение силы тока было небольшим. Это приведет к тому, что дуга станет короче. Если дистанция увеличится, дуга погаснет. В ряде ситуаций происходит такое, что она не разжигается. В таком случае придется подобрать сварочник с характеристиками холодного напряжения до 70 вольт, а также с функцией постепенного изменения силы тока (с 10 ампер).

- Металл искривится, если он нагреется до высокой температуры. Поэтому нельзя допускать того, чтобы температура увеличивалась, в противном случае тонкий металлический лист изменит свою форму. Чтобы такого не произошло, нужно правильно подобрать характеристики сварки, а также следить за степенью накала. Также можно использовать термоотводящие материалы. Их осторожно подкладывают под шов.

- Образование непроваров на лицевой стороне, а с обратной – наплывов. Такая проблема зачастую возникает, если сварочный шов по данной технологии выполняет неопытный мастер. Все вышеуказанные недостатки получится устранить, если правильно подобрать характеристики сварки, изменив условия или использовав другой инструмент.

То есть непровары и наплывы – это своего рода проверка опытности мастерства сварщика. Если специалист, выполняющий шов, торопится, образуются непроваренные либо пропущенные области. Когда мастер, наоборот, прилагает слишком много усилий, появляются наплывы. Так или иначе, но придется изменить технику работы, чтобы устранить данные дефекты.

Обратите внимание! Чтобы сварка тонкого металла своими руками была качественной, важно соединить края заготовки максимально плотно друг к другу, без зазоров. Для этого нужно очистить поверхность от ржавчины, подравнять ее, только затем приступать к работе.

Выбор аппарата для сварки тонкого металла

Если вы планируете выполнить сварку тонкого листового металла у себя дома, необходимо правильно подобрать инвертор РДС.

Дело в том, что для этой цели можно использовать не каждую модель. Выбирая аппарат ММА, учитывайте наименьшее значение сварочного тока.

Большинство покупателей, планирующих приобрести сварочник, ориентируются на максимальное значение тока, чтобы понять, металл какой толщины получится обработать с помощью выбранной модели. Однако если вам требуется варить достаточно тонкую сталь, понадобится работать именно на минимальном пороге силы тока.

Обратите внимание! При покупке инвертора ММА, с помощью которого можно выполнять сварку тонкого металла, выбирайте модель, сочетающую в себе все три функции. В некоторых аппаратах есть лишь один дополнительный режим, к примеру «антиприлипание». Однако такой сварочник сильно ограничит ваши возможности, особенно если сравнивать его с аппаратами, где есть три функции (антиприлипание, горячий старт и форсаж дуги).

Сварить тонкие металлические заготовки качественно получится, если применяются сварочники с постоянным током. При выборе такого аппарата учитывайте, что в его параметрах должен быть указан род тока DC. Можно приобрести модель AC/DC, где переключаются режимы постоянного и переменного тока.

Электроды для сварки тонкого металла

Мы разобрались, какая сварка лучше для тонкого металла. Теперь рассмотрим, какое сечение должно быть у электрода для наилучшего результата выполненной работы. Если диаметр стержня будет 4-5 мм, создается повышенное сопротивление, в результате дуга не сможет нормально гореть на малом токе.

Сваривать тонкие металлические заготовки нужно с помощью электродов толщиной 1,6-3 мм. Запомните, что диаметр стержня должен быть тем меньше, чем тоньше металл.

Не забывайте про важные параметры стержней. Рассмотрим электроды «Барсвелд ОЗС-12» ? 2,0 мм (Premium). Они покрыты рутилом, поэтому:

- обеспечивается легкий первичный и повторный поджиг;

- нет диэлектрического кончика на конце при затухании (а это значит, что вам будет комфортно работать при повторном использовании электрода через некоторое время);

- получается эстетичный шов;

- имеется возможность сварить заготовку со ржавчиной или по нанесенному слою грунтовки;

- присадочный металл практически не разбрызгивается;

- обеспечивается мягкое горение дуги.

Когда со дня производства стержней прошло больше четырех месяцев, их придется прокалить. Дома вы сможете выполнить эту манипуляцию в духовом шкафу, температура должна быть 170-200 ?С.

Данная процедура позволит удалить влагу из обмазки, поэтому во время проведения сварочных работ дуга не будет трещать и разбрызгивать металл, а значит, шов получится идеально ровным и красивым.

При сварке тонкого металла электродом полярность инвертора должна быть обратной. Поэтому разъем кабеля электрододержателя нужно вставить в гнездо со знаком «+», при этом кабель массы должен быть подключен к гнезду «-». За счет обратной полярности тепло электрической дуги будет сконцентрировано на конце электрода, но не на заготовке. Объясняется это просто: движение электронов происходит от «-» к «+».

У сварки тонкого металла с обратной полярностью есть весомое преимущество: не происходит перегрев тонких заготовок, поэтому нет прожогов, металл не деформируется от сверхвысокой температуры.

Помимо электродуговой сварки, для тонкого металла подходит и полуавтоматическое оборудование. Более того, с ним работать намного проще и под силу даже новичкам. Если у вас нет надлежащего опыта, то лучше выбирать именно такое оборудование. Сварка тонкого металла полуавтоматом доступна и для «чайников». Но здесь также важно грамотно выставить силу тока, она не должна быть высокой.

Чтобы не допустить прожога при использовании дуговой сварки, учитывайте правила настройки инвертора, приведенные в нижеследующей таблице:

Читайте также: