Работа на фрезерном станке с чпу по металлу

Фрезерные станки с ЧПУ: принцип работы. Их виды и особенности. Какие можно выполнять фрезерные работы. Преимущества станков с ПУ по сравнению с обычными.

- Функциональные особенности станка

- Виды станков

- Универсальность

- Материал

- По шпинделю

- Автоматические

- По типу операций

- Устройство фрезерного станка и системы управления

- Принцип работы фрезерных станков

- Преимущества станков с ЧПУ

- Заключение

Фрезерные работы на станках с ЧПУ активно используются в различных сферах производства. Развитие компьютерных технологий и их применение идет быстрыми темпами. На современных заводах все больше появляется автоматизированных компьютерных систем.

Фрезерные станки с ЧПУ востребованы в автомобильной, энергетической промышленности. Усовершенствование многих работ экономит время, и повышает эффективность рабочего процесса.

Функциональные особенности станка

Фрезерные системы имеются на любых промышленных предприятиях. Широко применяются многооперационные системы. Процессы наладки и обработки производятся благодаря специально написанным программам.

Эти действия не требуют участия рабочего. Наладчик необходим только для контроля и обслуживания станка.

Обработка, установка и снятие деталей, смены режима работы, дополнительная подналадка выполняются в автоматическом режиме. При выходе из строя обрабатывающих инструментов система оповещает об этом. Оператор станка может вовремя произвести замену фрез, срок службы которых закончился. В отличие от станков с ручным управлением, автоматические агрегаты могут с особой точностью и превосходным качеством выполнять ряд технологических операций. Для цеха с такими механизмами для работы достаточно несколько наладчиков. Они выбирают и запускают нужную операцию, производят замену деталей, обслуживание устройств.

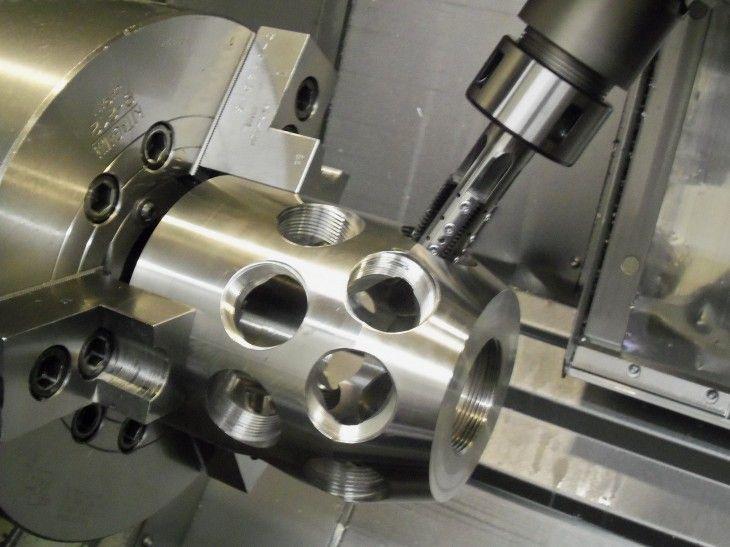

Одной из видов таких автоматизированных устройств являются фрезерные установки с ЧПУ. Они обрабатывают любые заготовки при помощи особых зубчатых инструментов с режущими зубьями (фрез). Фрезерные работы на станках с ЧПУ основаны на выполнении нескольких видов движений: основные и вспомогательные.

При основных – режущий инструмент совершает вращательные движения. Заготовка, закрепленная на консоли, двигается криволинейно или прямолинейно. Во втором случае закрепление детали, подводка фрез производятся запрограммированным порядком.

Все движения выполняются строго в определенной последовательности.

Виды станков

Фрезерные станки с ЧПУ – механизмы, которые при помощи компьютерного управления могут выполнять все этапы обработки деталей. Раньше всю работу за таким станком приходилось делать вручную. Они широко распространены в металлообрабатывающей промышленности.

В зависимости от выполняемых работ, веса, габаритов и выполняемых функций можно выделить несколько вариантов таких устройств.

Универсальность

По степени универсальности выделяют:

- Универсальный. Для работы на нем используются различные виды фрез. Может обрабатывать плоские поверхности, создавать зубчатые или винтовые детали. Выполняют любые запрограммированные действия.

- Специализированные. Могут выполнять заготовку только одного вида изделий. Переналадка таких механизмов не производится. Это копировальные, шпоночные, резьбофрезерные системы.

Материал

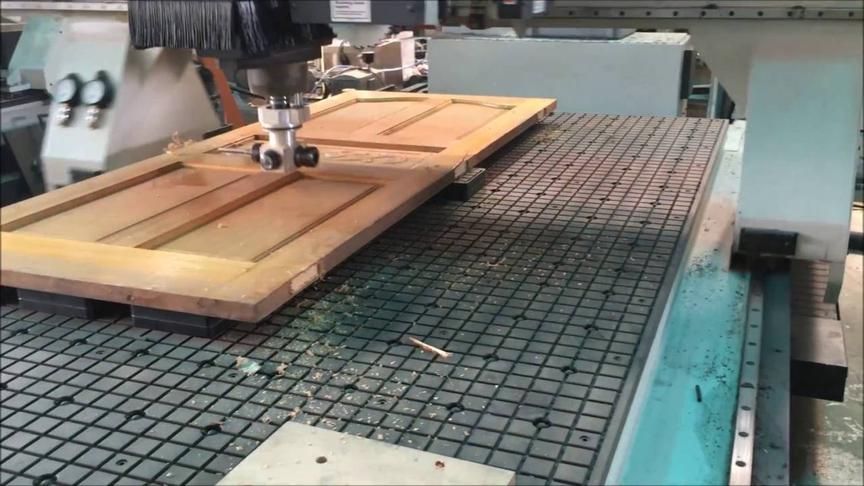

В зависимости от вида обрабатываемого материала агрегаты с ЧПУ бывают: для работы по металлу, для обработки деревянных заготовок и гравировальных работ.

Они широко применяются в различных отраслях промышленности. Обработка дерева применяется чаще в мебельной промышленности.

Выполняемые детали обрабатываются с повышенной точностью. Помимо дерева, производят работы с ДСП, акрилом.

Станки для гравирования выполняют работы с каменными изделиями.

Обработка поверхности производится при помощи фрез, закрепленных в шпинделе.

По шпинделю

Шпиндель – устройство, через которое усилие от двигателя передается к обрабатываемой заготовке.

По расположению этого устройства автоматизированные системы могут быть следующих типов:

- Вертикальные. Характеризуется вертикальным расположением вала.

- Горизонтальные. Это консольная неподвижная конструкция. Основной вал располагается в горизонтальной плоскости.

- Универсальные. Конструкция предусматривает выдвижной стол, который может поворачиваться в поперечном направлении, продольно и вертикально.

Автоматические

Автоматические системы с ЧПУ бывают консольного и неконсольного типов.

Консоль – площадка с закрепляемой на ней заготовкой.

Консольные чаще встречаются в производстве. Представляют собой столик, который во время работы выдвигается по отношению к фрезам. Основной вал неподвижен.

У бесконсольных систем перемещается основная панель и шпиндель.

По типу операций

По типу выполняемых операций выделяют:

- Позиционные системы. Наиболее простой вариант. Программируются некоторые координаты. По ним производится выполнение поставленной задачи.

Причем по произвольной траектории все движения совершаются на большой скорости в течение минимального времени. Такие системы используются при работе в одной плоскости, например, при сверлении.

- Прямоугольные. Движения выполняются по очереди вертикально, или горизонтально. Используются при продольном точении или фрезеровке, шлифовании. В отличие от позиционных систем, скорость режущих инструментов меняется в зависимости от режима, и они перемещаются поочередно.

Формообразующая система дает возможность выполнять изделия сложной формы. Такие системы имеют несколько уровней сложности, могут производить различные операции.

Устройство фрезерного станка и системы управления

Многие фрезерные механизмы работают по одному принципу. Они отличаются только по их функциональным возможностям. Такие системы состоят из следующих элементов:

- Станина – основная деталь фрезерного станка. Это основание, на котором находятся все заготовки. По различным плоскостям относительно его двигаются механические фрезы. Станина обеспечивает правильное движение всех узлов и механизмов во всех имеющихся режимах. Эти механизмы могут быть прикреплены к базовой детали или перемещаться по направляющим. От точности при их сборке зависит точность работы системы. Станина должна обладать жестким прочным покрытием. Отсутствие деформации не допустит погрешностей при выполнении работ. Такое основание может быть литым, сварным, железобетонным или из гранита.

- Направляющие. Они крепятся к станине. Обеспечивают основное движение по осям станка. Такое движение может быть прямолинейное или криволинейное.

- Шарико – винтовая передача (ШВП). Состоит из винта, опор и гайки с держателем. Они переводят вращение в возвратно-поступательное движение, передают импульс от привода к исполнительным элементам.

- Привод или двигатель. Обеспечивает все функции, связанные с движением, нарезанием резьбы.

- Вспомогательные элементы.

- Стружкотранспортер.

- Система числового программного обеспечения. Используется для автоматического управления. Задает необходимую программу, приводит в действие все механизмы.

Устройство ЧПУ состоит из компьютерного блока, который передает информацию к механизмам станка.

Фрезерный станок имеет большой запас прочности, эффективен в работе. Относится к наиболее нужному типу техники, применяемой в промышленности.

Принцип работы фрезерных станков

При помощи автоматов с ЧПУ можно выполнить множество различных манипуляций: сверление высокой точности, расчет необходимых расстояний и многие другие.

На площадку станка крепится заготовка, которая обрабатывается фрезой. Этот механизм закреплён при помощи хвостовика. С детали снимается лишний слой металла, придавая ей нужную форму. Заданная заранее программа направляет нужные электронные команды. Формируется деталь необходимой формы и размера: цилиндрическая, прямолинейная или плоская.

Преимущества станков с ЧПУ

Автоматизированные системы имеют ряд достоинств по сравнению с обычными машинами. Преимущества станков с ЧПУ:

- Высокая производительность труда. Она в 3-8 раз выше, чем при выполнении аналогичных работ на станках с ручным управлением. Фрезерные механизмы обрабатывают металлические детали с особой точностью и быстрой скоростью.

- Уменьшение необходимости в узкоквалифицированных рабочих. Один оператор может обслуживать несколько станков.

- Высокая способность к быстрому перенастраиванию универсального оборудования.

- Уменьшение количества бракованных конструкций. Обрабатывая деталь, система измеряет ее, внося коррективы. Таким же образом изготавливается вторая и последуюшие детали. Они все абсолютно идентичны.

- Высокая способность к изготовлению новых деталей за счет быстрой автоматической переналадки.

- Высокая точность и изготовление деталей сложной конфигурации.

Автоматизированный станок уменьшает время, необходимое на обработку деталей. Это дает возможность увеличить общую производительность работы предприятия.

Заключение

При соблюдении необходимых требований к эксплуатации такого станка и стабильно налаженной программе станки с ЧПУ возможно использовать на протяжении длительного времени. Использование таких автоматизированных систем в производстве позволило достигнуть эффективных промышленных показаний. Наиболее выраженный экономический эффект дает изготовление на станках с ЧПУ труднообрабатываемых сложных конструкций.

9 Лучших проектов для начинающих операторов на фрезерном станке с ЧПУ

Чтобы стать профессиональным оператором фрезерного станка с ЧПУ, нужно хотя бы немного узнать о многих вещах. На самом деле, это больше похоже на изучение множества вещей - от программирования до резки деталей с очень узкими допусками.

Однако после того, как новички усвоили некоторые основы в каждой из этих областей, они часто стремятся приступить к каким-либо проектам. Чтобы помочь вам начать работу, мы составили список лучших проектов для начинающих операторов, которые можно сделать на фрезерном станке с ЧПУ.

Фрезерование овцы

Для начала создайте овцу с помощью фрезерного станка с ЧПУ! На самом деле это намного проще, чем кажется. Вы создадите программу, чтобы вырезать контур овцы в части материала. Подойдет любой материал, лучше начать с чего-нибудь, кроме высококачественной стали. Проект поможет закрепить ваши базовые навыки программирования, а также поможет узнать, с чего начать и с чего закончить программу ЧПУ. Вы можете настроить базовую программу, по мере необходимости, чтобы приспособить ее к различным станкам, материалам и размерам инструментов.

Код был разработан для вырезания на пенопласте концевой фрезой с 2 канавками 1/8 дюйма, но он также должен работать и с мягкой древесиной. Если у вас нет этих инструментов или материалов под рукой, файл .zip также содержит 3D-модель овцы, так что вы можете запустить его через желаемое программное обеспечение CAM, чтобы настроить для другого материала или инструмента.

Чтобы настроить резку, закрепите материал так, чтобы он располагался под прямым углом к машине. Используя UGS или любое другое управляющее программное обеспечение по вашему выбору, переместите инструмент. Сбросьте нулевую точку в центре. Любой метод удержания должен быть достаточным, вы можете ссылаться на них на странице "Удержание" в разделе "Основы". Размеры овцы составляют 100 мм в ширину и 70 мм в высоту, глубина реза составляет 6 мм.

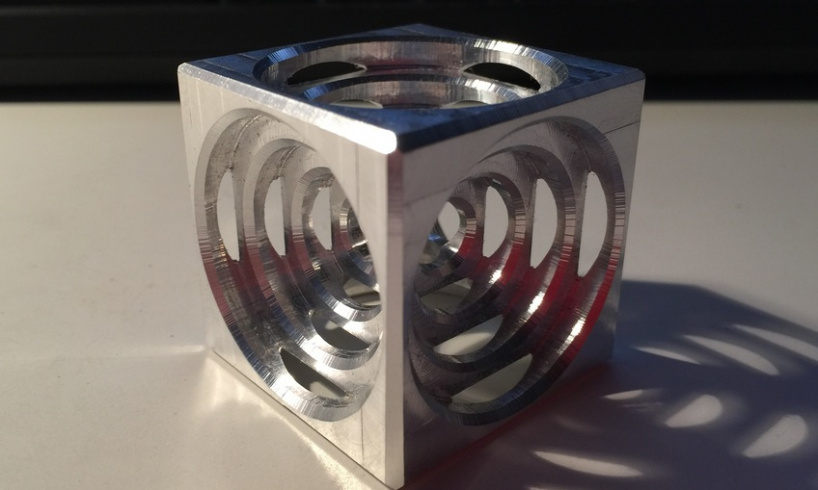

Куб Тернера

Качественно выполненный куб Тернера выглядит даже большим чудом инженерной мысли, чем он есть на самом деле, геометрические фигуры слой за слоем располагаются внутри куба. Нельзя сказать, что это простой проект - создание хорошего куба Тернера проверяет вашу способность сохранять сам куб идеально квадратным. Вам также необходимо обеспечить идеальную отделку и равномерно пропорциональный интерьер. Но если все будет сделано правильно, вы пройдете свой первый тест фрезерования на станке с ЧПУ и получите впечатляющее украшение для своего стола. Вы можете найти инструкцию по созданию такого куба по ссылке на CNC Cookbook.

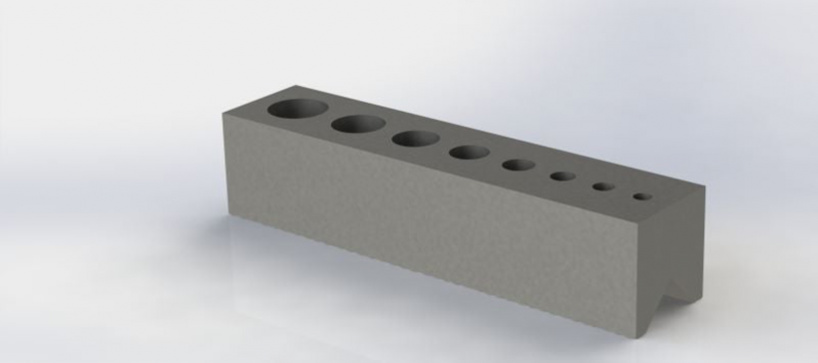

Параллельные прецизионные блоки

В какой-то момент вашей карьеры фрезеровщика вам понадобится проделать сквозное отверстие в заготовке. Проблема в том, что единственное, что находится под вашей заготовкой - это станина вашего станка, поэтому, просверливая сквозное отверстие, вы, вероятно, либо повредите стол, либо, что более вероятно, испортите своё сверло.

Параллельные прецизионные блоки - простой, дешевый и легкий способ решить все эти проблемы. Вы можете найти большой набор инструкций здесь, но короткая версия заключается в следующем: во первых, используйте более мягкий металл, например алюминий, так что если вы попадете фрезой в один из таких блоков вы не повредите ваш инструмент. После этого ваша задача состоит в том, чтобы просто сделать эти параллели, ну, параллельными, чтобы вы могли использовать две или более из них для поддержки заготовки и создания столь необходимой высоты.

Направляющая для метчика

По сути, это один из самых простых проектов в списке, но вы все равно можете использовать его для отработки точной резки. Когда вы закончите, вы обнаружите, что это один из самых полезных инструментов.

Направляющая для метчика - это просто металлический блок с просверленными отверстиями. Вы можете использовать его, чтобы «направлять» сверло в заготовку при резке новой детали, отсюда и название. Фрезерование собственной направляющей для метчика заставляет вас практиковать точную резку, конусность и навыки измерения, необходимые для сопоставления каждого отверстия с вершиной V-образной выемки в нижней части блока.

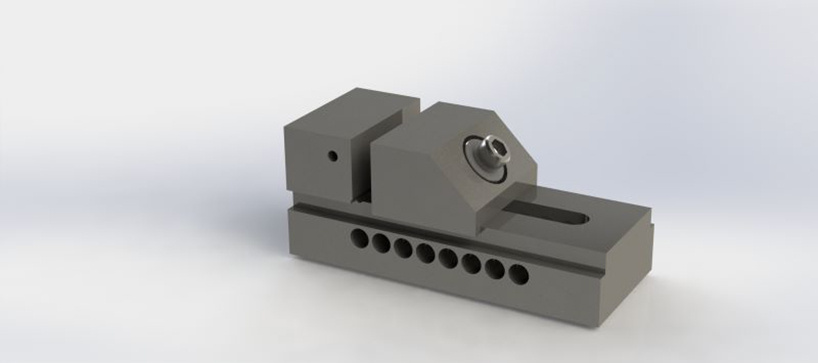

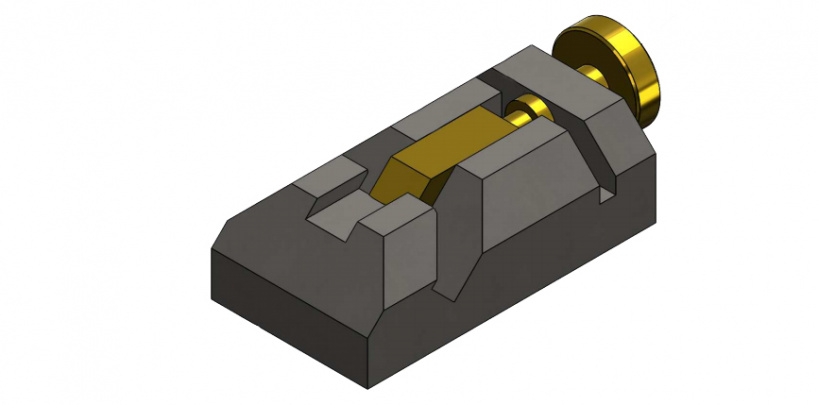

Тиски инструментальщика

Порядок операций, припуск на шлифование, планирование работ - вот что вы узнаете, делая инструментальные тиски на своем фрезерном станке. Это довольно сложная работа, хотя сложность возникает больше при планировании, чем при резке деталей. Тем не менее, данный проект повысит ваши навыки по использованию фрезерного станка с ЧПУ. Чертежи прилагаются!

Подставка для микрометра

Вот проект, сочетающий в себе несколько приемов. Вам понадобятся столярные и токарные работы, нужно будет освоить резьбу и нарезание пазов. И этот проект подставки для микрометра также предоставляет несколько возможностей сделать его красивым. Вы можете практиковать свой навык отделки до тех пор, пока подставка не засияет, и в конце работы у вас будет инструмент, который будет красивым и чрезвычайно практичным.

Молоток оператора

"Молоток оператора" часто используется как стартовый проект для освоения токарного станка, но с небольшой модификацией вы обнаружите, что он подойдёт и для освоения фрезерного станка. Конечно, если у вас есть и токарный станок с ЧПУ, сделайте этот проект на обоих станках и вы заметно улучшите свои навыки.

В прикрепленном файле вы найдете отличный пример хорошего "молотка оператора".

V-образные блоки

V-образные блоки - это высокоточные приспособления для металлообработки, которые обычно используются для удержания круглых металлических стержней или труб для выполнения операций сверления или фрезерования.

Этот проект позволит отточить навыки планирования работ, фрезерования, термообработки и шлифования.

Стальной суперблок 1-2-3

Базовые блоки 1-2-3 это более сложная версия параллельных прецизионных блоков, упомянутых ранее. Как и параллельные блоки, их нетрудно изготовить, но они требуют некоторой точности. Главное, чтобы каждый блок был такого же размера и формы, что и другие, обеспечивая параллельность и соответствие сторон. Вы можете использовать блоки 1-2-3, чтобы поддерживать детали или удерживать их над станиной фрезерного станка, что позволяет полностью фрезеровать детали через заготовку.

Суперблок 1-2-3 развивает идею дальше, используя чередующийся рисунок отверстий с зенковкой и резьбой, позволяя соединять блоки вместе. Соблюдение абсолютно точного чередующегося рисунка проверит ваши навыки обработки, а также поможет вам научиться доводить простой проект до совершенства.

Вы можете найти подробный план по созданию суперблока 1-2-3 в прикрепленном файле.

Каждый из перечисленных выше инструментов подтолкнет вас к развитию как оператора станка, заставляя изучать разные техники и думать о каждом проекте по-новому. Какой бы проект вы ни выбрали, после его завершения вы повысите свои умения в работе на фрезерном станке с ЧПУ.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Как работать на фрезерном станке по металлу с ЧПУ

Фрезерный станок с ЧПУ по металлу поможет Вам построить практически все. Нюансы фрезеровки металла, способы контроля температуры режущего инструмента и др.

Предположим, у вас есть рабочий станок с ЧПУ, который был только что приобретен, но пока знаний о нем недостаточно. Предположим теперь, что это фрезерный станок с ЧПУ по металлу, и что в первую очередь вам будет интересна именно фрезеровка металла, который легко поддается обработке.

Скорее всего, вам уже не терпится начать фрезерование различных интересных деталей, построить магазин для инструмента или, может быть, скомпоновать пистолет Colt 1911. С ЧПУ вы можете построить практически все, и вы полны идей для начала работы над своими любимыми проектами.

Рассмотрим для начала некоторые нюансы фрезеровки металла

Один мой знакомый уже некоторое время режет металл своим станком с Числовым Программным Управлением из Китая, имеющим рабочее поле 400х600 мм. Как он это делает? Необходимо всего лишь соблюдать такие параметры, как:

- глубину за проход;

- скорость подачи;

- правильно подбирать концевую фрезу и ее охлаждение.

Впрочем, металлы можно резать и без охлаждения.

При фрезеровке металла нужно быть предельно внимательным, особенно с алюминием, этот материал начинает плавиться при температуре около 648 градусов Цельсия, а при использовании концевой фрезы, вращающейся с высокой скоростью (примерно 13 000 об / мин), она будет очень сильно греться и расплавит торец заготовки во время процесса обработки. Алюминий – легкоплавкий металл. Сравнив его со сталью, которая плавится при 1150 градусах Цельсия, некоторые операторы, обслуживающие станки с ЧПУ по металлу, скажут, что мягкую сталь резать легче, чем алюминий просто потому, что фреза может работать при более медленной подаче и «выгрызать» материал.

Способы контроля температуры режущего инструмента

- Первым, и наиболее широко используемым методом является подача охлаждающей жидкости на торцевую фрезу во время ее работы. Это специальное вещество, которое в сочетании с режущей жидкостью обеспечивает наилучшую эффективность резания.

- Второй способ заключается в том, что на фрезу может быть распылена только охлаждающая жидкость, которая обычно делается вручную. Обычно для таких целей используют изопропиловый спирт, который в то же время отлично очищает режущий инструмент.

- Третий способ построен на подаче струи сжатого воздуха на фрезу. Этот метод заключается в создании вихревой системы, в которой из одного сопла подается поток холодного воздуха, температура которого около -50 градусов Цельсия, а с другого подается воздух с высокой температурой (выше 100 градусов).

- Последний метод состоит в нахождении правильного баланса глубины за проход, скорости вращения шпинделя, скорости подачи, выбора конечной фрезы и угла наклона вихревого охлаждения для достижения сухого резания.

Достижение такого равновесия непросто, и по последнему утверждению, что промышленность движется в этом направлении, создается впечатление, что люди еще не знают, как этого добиться. Ну, на самом деле, это практикуется, но не с идеальными параметрами, и найти эти идеальные параметры – это святой Грааль резки металла.

Резка алюминия и как получить хорошие результаты

Баланс: Фрезерный станок по металлу с высокой скоростью подачи и очень малой глубиной за проход позволяет хорошо охлаждать фрезу. Она будет проходить по заготовке из алюминиевого сплава достаточно быстро, чтобы охладить себя, но, если инструмент задержится слишком долго (медленная подача и глубокая глубина за проход) в одном и том же месте, он будет нагреваться и плавить место реза на заготовке из-за трения. Следует учитывать, что фрезерные станки с ЧПУ практически любого типа могут успешно разрезать алюминий.

Рассмотрим такую аналогию: взрослый может выкопать яму довольно быстро и набирать большое количество песка в лопату за раз. Ребенок может копать песок тоже, но только царапать поверхность раз за разом, а не набирать полную лопату. Ребенок, в конце концов, достигнет такой же глубины, что и взрослый, но это займет немного больше времени.

Проблема: ребенок не использует лопату наиболее эффективно, потому что острый кончик лопаты будет затупляться быстрее, чем верхняя часть лопаты, тогда как взрослый будет равномерно работать всей лопатой. Так обстоит дело и с торцевыми фрезами. Чем глубже вы сможете пройти по заготовке фрезой, тем более равномерно она будет изнашиваться, продлевая свой срок службы.

Итак, какие же параметры должны быть соблюдены? Это важный вопрос, потому что результат может вылиться в копеечку. У нас есть хороший пример. Как уже было написано выше, используется компактный фрезерный станок по металлу с ЧПУ и вихревая система для продувки фрезы воздухом с температурой -50 градусов. Разрезаемый материал марки 6061, который является структурным сортом алюминия, а его толщина составляет 5 мм, но не важно, так как резка производится с большим количеством проходов. Чем толще материал, тем дольше потребуется времени на обработку, впрочем, это и так ясно.

Для резки используется китайский шпиндель со скоростью 13 000 оборотов в минуту. Скорость подачи (скорость, с которой концевая фреза проходит через разрез) устанавливается между 300 и 430 мм/мин. Глубина за проход – это важный параметр, который следует тщательно подбирать. Компания Onsrud, имеющая большой опыт в производстве торцевых фрез, рекомендует, чтобы глубина за проход составляла 1/2 диаметра режущей части фрезы. Для 3 мм концевой фрезы — это около 1,5 мм, но для чистовой обработки все же лучше брать глубину, равную четверти диаметра режущего инструмента.

В концевых фрезах врезка, как правило, наиболее вредна для инструмента, поэтому предпочтение отдается медленной скорости погружения в заготовку. Обычно для алюминия устанавливают скорость погружения до 150 мм/мин. Если погружение планируется на большую глубину, то лучше предварительно просверлить в этом месте отверстие при помощи сверлильного станка. При погружении в начало какого-то профиля, лучше всего сначала перейти к материалу (придав фрезе горизонтальное движение, когда ось z опускается или поднимается).

При резке металла вибрация заготовки является основной проблемой, которую необходимо устранить. В домашних условиях можно использовать самые различные способы фиксации, начиная от струбцин и заканчивая специальным вакуумным столом. Независимо от того, какой метод зажима или закрепления используется, убедитесь, что он вообще не будет двигаться и что зажим (винты, хомут) находится как можно ближе к месту реза.

Подведем итоги

Исходя из вышесказанного, можно выделить такие пункты, запомнив которые фрезеровать металл станет гораздо проще:

- Не торопитесь. Лучше потратить больше времени на обработку, чем убить гору недешевого инструмента и испортить не одну заготовку.

- Используйте твердосплавные фрезы. Именно они будут служить очень долго при правильно подобранных режимах резания. И желательно покупать фрезы проверенных производителей и в специализированных магазинах.

- Используйте фрезы меньшего диаметра. Лучше сделать больше проходов и получить красивое место реза, чем снять килограмм алюминия за один рез, выбросить «сгоревший» инструмент и увидеть оборванные края заготовки.

- Не параноить по поводу чистки мест реза. Не нужно стоять со щеткой или пылесосом над заготовкой, которую обрабатываете, достаточно в конце просто смести все отходы или собрать их магнитом (если это ферромагнитный материал).

- Смазывать рабочий инструмент туманом из охлаждающей жидкости. Эффект «тумана» достигается при использовании специального штуцера на подающем жидкость патрубке.

- Не замедляйте подачу слишком сильно. При слишком медленной подаче фреза вместо того, чтобы резать материал, начинает тереться о него и очень сильно греться, что приводит к перегреву инструмента и оплавлению места реза (если заготовка из легкоплавкого материала).

- Если ваши станки по металлу не имеют достаточно быстрой подачи, используйте меньшее количество проходов и увеличьте диаметр фрезы.

Режимы фрезерования для алюминия и его сплавов

Как всем известно, главными параметрами при резании является скорость оборотов шпинделя и скорость подачи. Диаметр фрезы подбирается исходя из двух параметров – ширины и глубины обработки. Ширина реза, или ширина прохода, рассчитывается обычно при разработке чертежа и напрямую зависит от размера детали или поля обработки. Если производится одновременная фрезеровка на ЧПУ не одной заготовки, то ширина обработки увеличивается кратно размеру заготовки.

Как работает 3d фрезерный станок с ЧПУ по металлу?

Конструкция 3d фрезерного станка с ЧПУ по металлу. Главные преимущества оборудования. Основные способы фрезеровки.

Ручная обработка металла в прошлом. Сегодня для изготовления деталей из прочнейших сплавов используется 3д фрезерный станок с ЧПУ по металлу. Он нашел свое место не только на крупных производствах, но и в домашних мастерских.

Особенность конструкции

Абсолютно все фрезерные станки с ЧПУ имеют практически идентичное строение и работают по одному и тому же принципу, а отличия заключаются лишь в комплектации оборудования, а также отдельных его комплектующих деталей. Принцип работы фрезерного станка достаточно простой. Фрезерная головка обрабатывает слои металла и придает заготовке нужную форму.

Современные 3д станки по металлу требуют для работы правильно прописанной программы, а также квалифицированных кадров, которые смогут это обеспечить.

Главные преимущества фрезерных станков по металлу с ЧПУ

- Простая эксплуатация. Фрезеровочные работы с помощью специальных 3d станков с ЧПУ помогут выполнить работу не только быстро, но и очень качественно.

- Компактность оборудования. Станки легко транспортировать и устанавливать.

- Экономичность. Большая производительность оборудования, а также работа в автоматическом режиме позволяет значительно сократить трудозатраты.

- Производственная гибкость. Для того, чтобы выполнить обработку новой детали, достаточно просто изменить программу, при этом предыдущая программа сохраняется и может быть применена в любой момент.

- Отличная окупаемость. Высокая эффективность фрезерных 3д станков по металлу с ЧПУ, скорость работы, а также экономия времени при осуществлении той или иной работы, компенсировать расходы на покупку оборудования удается очень быстро.

Основные способы фрезеровки

Современный станок 3d ЧПУ по металлу обрабатывает материал с помощью режущего элемента, в качестве которого выступает пила с большим количеством мелких зубьев высокой прочности. Помимо гравирования, может потребоваться и шлифовальная обработка предмета, чтобы обеспечить его гладкость на выходе.

Для фрезеровальных работ, как правило, используется обычный станок с БУ, который «подгоняется» под потребности производства. Прописывается нужный алгоритм, которым в последующем руководствуется программа и согласному ему начинает «диктовать» устройству процесс обработки заготовки. Благодаря этому, вероятность брака готовой продукции максимально снижается.

Бракованный продукт можно получить по двум основным причинам. Первая – заготовка была низкого качества. Вторая – была неправильно прописана программа. В отличие от ручной обработки металла, где брак продукции достигает 30%, использование специального фрезерного станка снижает этот показатель до минимума.

Основные виды фрезеровальных 3д станков по металлу

Различают несколько видов фрезерных станков для работы с металлом:

- Консольно-фрезерные станки. Это универсальные устройства, которые отличаются традиционной «начинкой», а шпиндельный узел может размещаться, как горизонтально, так и вертикально. Есть отдельный настольный вид данного станка, что позволяет использовать его в небольших помещениях, в том числе и дома. Величина рабочей поверхности составляет 500х500 мм, а мощность привода устройства от 1 кВт и более.

- Станки непрерывного действия. Различают барабанный и линейный тип станка непрерывного действия. Независимо от выбора, такие станки значительно увеличивают скорость производства, так как не требуется сменять фрезерную головку. Все осуществляется в автоматическом режиме и практически без вмешательства человеческого фактора.

- Фрезерно-гравировальные станки. На таких станках металлические заготовки обрабатываются по предварительно заготовленным шаблонам. Как правило, такое оборудование используется для производства одинаковых изделий в большом количестве. Также такие станки применяются для нанесения узоров и надписей на деталях.

- Фрезерный станок по металлу с ЧПУ и программным блоком. Этот фрезерный агрегат работает в автоматическом режиме, чему способствует специальная компьютерная программа, а также блок управления электронным процессором. Гарантируют высокую производительность, а также точность продукта.

- Лазерный фрезерный 3д станок с чпу по металлу. Дорогостоящее оборудование, но его использование позволяет избежать предварительной шлифовки детали. Недостаток такого станка заключается в том, что при гравировальных работах в глубину лазерный сканер не работе, ведь для этого требуется очень большая мощность оборудования, а также значительный отрезок времени.

Как правильно выбрать фрезерный станок?

Фрезерный 3d станок ЧПУ по металлу выбирать стоит не по рекламным видео, а по его функциональным возможностям и техническим характеристикам.

Следующие советы помогут сделать правильный выбор:

- Важно определиться с задачами, которые будет выполнять оборудование. От этого будет зависеть выбор типа фрезерного устройства.

- Учитывать стоит не только плюсы того или иного оборудования, но и его основные недостатки.

- Рабочая поверхность станка должна соответствовать размерам заготовок, которые будут обрабатываться на ней.

- Т-образный паз на станке обеспечит прочную фиксацию изделия.

- Важно подобрать правильную мощность станка. Самые мощные не подходят для использования в домашних условиях. Лучше всего для домашнего использования подходят настольные или мини фрезерные станки с ЧПУ.

- Функции, которые не будут использоваться в процессе эксплуатации станка, могут сильно увеличить стоимость оборудования.

- Техническое обслуживание оборудования производителем, а также срок гарантии – это одни из важнейших критериев выбора любого специализированного оборудования.

Следуя таким простым правилам, можно будет выбрать качественный и надежный фрезерный 3д станок с ЧПУ по металлу, который позволит значительно удешевить процесс производства, а любимое занятие превратит в очень прибыльный и перспективный бизнес.

Как пользоваться фрезерным станком по металлу и дереву

Работа на ЧПУ-станке требует несколько иных знаний и умений, чем обращение с традиционным агрегатом без программного управления. Оператору приходится концентрироваться не на контроле непосредственно процесса обработки, а на подготовке программы для станка и модели детали в компьютере. В этой статье будут рассмотрены нюансы работы с ЧПУ-станками для создания металлических и деревянных изделий.

Основные составляющие станка ЧПУ

ЧПУ-станок состоит из следующих ключевых компонентов:

- устройства ввода данных;

- БУС (блока управления станком);

- исполнительного механизма;

- системы привода;

- системы обратной связи;

- пульта управления.

Через устройство ввода данных в станок загружают программу обработки объекта.

Устройствами ввода обычно становятся считыватели магнитных лент, считыватели перфолент и компьютеры, функционирующие через порт RS-232-C.

БУС управляет агрегатом, осуществляя следующие операции:

- читает и расшифровывает вводимые в него кодовые инструкции;

- выполняет круговую, линейную и спиральную интерполяцию, чтобы генерировать команды движения оси;

- передает команды движения оси в схемы усилителя, чтобы управлять механизмами оси;

- получает обратную связь касательно положений и скоростей всех осей привода;

- включает и выключает охладители или шпиндели, меняет инструмент, выполняет прочие вспомогательные функции.

ЧПУ-станки обычно оснащены подвижными столами и шпинделями, контролирующими скорости и положения. Исполнительные механизмы управляют шпинделями в направлении оси Z и столами — в направлении осей X и Y.

В системы приводов входят схемы усилителей, приводных двигателей и шарико-винтовых подшипников (ШВП). БУС подает сигналы о скорости движения и положении каждой оси на схемы усилителя. Потом эти сигналы усиливаются для приведения в действие двигателей привода. Эти двигатели вращают ШВП для настройки необходимого положения рабочего стола.

В систему обратной связи (также известную как измерительную) встроены датчики, они же преобразователи. Они постоянно контролируют скорость и положение режущих инструментов. Сигналы от датчиков поступают на БУС, где разница между исходными сигналами и сигналами обратной связи используется для генерирования очередной серии сигналов.

Пульт управления оператор может переместить в удобное для себя положение. Дисплей будет отображать команды, программы и прочие необходимые сведения.

Какими знаниями нужно владеть для работы со станком ЧПУ?

Для успешной работы на ЧПУ-станке надо уметь выполнять следующие операции:

- создавать модели деталей в графических редакторах;

- устанавливать программы в ОЗУ агрегата;

- задавать оптимальные режимы и параметры управления микрошаговыми двигателями.

По ходу работы надо будет визуально контролировать все технологические операции через панель, в реальном времени отображающую всю текущую информацию.

Наиболее распространенными системами программного управления сегодня являются Linux CNC, USB CNC, Mach3, OSAI, Fanuc, Rich Auto, OSP, Sinumerik, Heidenhain. Все они более-менее однотипны, и только Heidenhain заметно отличается от остальных по своему управлению.

Основы работы на станках с ЧПУ (какими умениями надо обладать)

От оператора ЧПУ-агрегата требуется меньше умений и опыта, чем от оператора аналогичного устройства традиционного типа. Программируемое оборудование успешно справляется со следующими задачами:

- повышает производительность рабочего процесса;

- гарантирует максимально точную и качественную обработку;

- обеспечивает безопасность человеческого труда и решает многочисленные проблемы культуры производства.

По сути, оператор должен просто контролировать выполнение тех процессов, что были заложены в агрегат на стадии программирования.

Как научиться работать на фрезерном и токарном станке с ЧПУ по дереву и металлу?

Обращению с токарными и фрезерными ЧПУ-станками учат в колледжах. Там уделяют достаточно много внимания и теории, и практике. Однако практика, пройденная к колледже, может не соответствовать тем требованиям, которые конкретный работодатель будет предъявлять на рабочем месте. Поэтому у многих работодателей есть вакансии с обучением на месте, где от соискателей требуется в первую очередь знание теории.

Теорию можно пройти в интернете. Минимальная продолжительность курса по Skype составляет две недели. За три дня, вопреки рекламным обещаниям, ничему научиться нельзя.

Дистанционные курсы хороши тем, что ученикам дается много заданий на написание управляющих программ для станков и создание векторных изображений.

Как работать на станке с ЧПУ?

Работа на ЧПУ-станке осуществляется в такой последовательности:

- В блок управления вводят программу обработки детали.

- Данные обрабатываются в БУС. Там подготавливаются команды движения, которые направляются системе привода.

- Скорость и движение блоков агрегата контролируются приводом.

- Информация о скорости движения и положении осей фиксируется системой обратной связи, подающей сигналы в БУС.

- БУС сравнивает каждый поступающий сигнал с исходным. При наличии ошибок производится их исправление.

Оператор все это время контролирует процесс через пульт управления с дисплеем.

После нажатия на кнопку включения у агрегата запустится инициализация. Этим термином обозначают определение исходных координат положения шпинделя. У любых моделей ЧПУ-станков присутствует неизменная нулевая точка, так называемый машинный ноль. Чтобы выполнить инициализацию в ручном режиме, нужно нажать на кнопку «Домой», но намного удобнее осуществлять это действие в автоматическом режиме. Рабочие органы агрегата поочередно переместятся по каждой оси до концевого выключателя, при этом начнется передвижение с оси Z. Как только шпиндель доберется по одной из осей до крайнего положения, концевой датчик сработает, и будет выполнена инициализация машинного нуля. Неизменяемый машинный ноль нужен для того, чтобы оператор мог задать не одну, а много нулевых точек для обработки заготовки, и эти точки были бы расположены в любом нужном месте рабочего стола.

У моделей с четырьмя или тремя осями машинные нули располагаются в углах столов. Именно относительно этих точек выполняется настройка всех прочих базовых положений устройства.

По металлу

Все ЧПУ-станки по металлу функционируют по аналогичному принципу. Разобравшись с одним устройством, вы сможете благополучно работать с любыми новыми моделями. В дополнение к инструкции от производителя имеет смысл поискать в интернете материалы о работе с g-кодами и m-кодами.

Дизайн детали

Дизайн детали выполняется в формате 2D или 3D в CAD-программе. На русском аббревиатура CAD расшифровывается как «система автоматизированного проектирования».

Программирование для ЧПУ

Деталь, созданную в CAD-программе, надо преобразовать в g-код, понятный станку. Это происходит в CAM-программе. На русском аббревиатура CAM расшифровывается как «система автоматизированного производства».

Настройка станка

Для настройки станка необходимо совершить следующие действия:

- Убедиться, что вы по максимуму и в точном соответствии с инструкцией залили охлаждающую жидкость и масло.

- Удостовериться, что посторонние объекты не попадают в рабочую зону.

- Включить компрессор и проконтролировать, чтобы давление в нем было именно таким, как указано в инструкции.

- Подключить устройство к электропитанию и запустить. Как правило, кнопку питания размещают на панели управления в верхнем левом углу, а главный выключатель — в задней части агрегата.

- Загрузить инструменты в карусель в последовательности, указанной в списке ЧПУ-программы. Если у агрегата предусмотрен только один инструмент, фрезу нужно установить в шпиндель.

- Прочно закрепить деталь на столе либо в тисках.

- Выставить показатель коррекции на длину инструмента. Инструменты нужно переместить к верхней части детали в последовательности, указанной в ЧПУ-программе, а потом выставить показатели коррекции.

- Выставить коррекцию осей X и Y. После установки тисков или иных деталей настроить коррекцию на установку заготовки с целью нахождения начальных точек X и Y.

После этого остается загрузить в систему управления агрегата ЧПУ-программу через USB-накопитель.

Управление и изготовление детали

После настройки станка производственный процесс осуществляется в такой последовательности:

По завершении работы нужно вынуть заготовку из тисков, снять инструменты со шпинделя, очистить рабочую зону и выключить агрегат.

По дереву

ЧПУ-станок, предназначенный для работы с металлом, благополучно справится и с деревом тоже. А вот агрегат, изначально ориентированный на работу с деревом, не сможет качественно разрезать металл — он выполнит только неглубокую обработку металлической поверхности.

Выполнение в CAD-программе дизайна заготовки из дерева практически не отличается от подготовки модели объекта из металла. Однако новичкам рекомендуется начинать именно с дерева: в процессе обучения неизбежны ошибки, а дерево стоит дешевле, чем металл, поэтому испортить заготовку будет не так страшно.

Станки для работы с металлом обычно содержат больше электрических компонентов, чем аналоги для работы с деревом. Операторам с небольшим опытом удобнее сначала освоить программирование для обработки дерева.

Настройка предусматривает применение одного из трех режимов: ручное управление, ручной ввод данных или автоматическое управление. Ключевой фазой настройки является корректная установка нулевых точек в соответствии с инструкцией станка.

Управлять станком для работы по дереву чуть легче, чем устройством для обработки металла. Однако многие новички забывают надеть защитные очки или полагают, что они не нужны. Это ошибка: деревянные щепки способны так же серьезно травмировать глаза, как и частицы металла, поэтому важно соблюдать меры безопасности.

10 вещей, которые пригодятся новичкам в работе с ЧПУ

Новичкам пригодятся следующие советы:

- Приобретите качественные фрезы от надежных производителей. В идеале пусть это будет твердосплав. Но при ограниченном бюджете можно сначала обойтись быстрорежущей сталью. Для новичков оптимальные размеры фрез таковы: 4 мм, 6 мм, 13 мм. Для стали подойдут 4-заходные фрезы, для алюминия — 3- или 2-заходные. Обязательно защищайте глаза во время работы очками. Пока вы будете набираться опыта, фрезы у вас будут часто выходить из строя, но это нормально. Также приобретите набор спиральных сверл.

- Купите комплект параллелек, набор прихватов и тиски. Тиски рассчитаны на эксплуатацию в течение долгих лет. Если вы ради экономии купите дешевые китайские тиски или не будете закреплять заготовку должным образом, вся работа пойдет насмарку. Официальное название «параллелек» — параллельные подкладки.

- Пользуйтесь туманом или СОЖем. Если СОЖ или генератор тумана не предусмотрены в конструкции станка, докупите их отдельно. Скорее всего, сначала придется потратить много времени на настройку СОЖ. Но если полениться это сделать, перенарезка стружки может привести к поломке фрезы.

- Научитесь обращаться с ЧПУ-контроллером. Сначала нужно тренироваться на осях X и Y, не затрагивая Z. При этом нельзя применять G00, иначе агрегат будет двигаться на максимальной скорости и пределе своих возможностей. Оптимально выставить G01 F20, при этом показатель «20» будет соответствовать той величине, которую вы сами выставите (например, дюймам или сантиметрам).

- Возьмите за правило пользоваться измерительным прибором для длины фрезы. Чтобы базировать шпиндель относительно заготовки, задействуйте кромкоискатель. Если агрегат не будет понимать, где находится кончик фрезы, создастся риск поломки оборудования. Как только заготовка будет установлена в тиски, а фреза в шпиндель, надо выставить нули.

- Регулируйте станок и тиски, пользуясь часовым индикатором. Проверяйте положение тисков каждый раз перед началом работы.

- Если вы новичок, не пытайтесь обработать сразу нержавеющую сталь. Сначала потренируйтесь на мягкой стали, латуни или алюминии. Если вы сразу приступите к обработке сложных материалов, фрезы будут изнашиваться и ломаться слишком часто.

- Обзаведитесь несколькими наборами ступенчатых губок из алюминия. Нарежьте пилой куски материала так, чтобы их габариты были немного больше, чем щеки тисков. Потом выполняйте проходы концевой фрезой до тех пор, пока не получится прямоугольный параллелепипед. Потом подгоните эту фигуру под нужные вам размеры, просверлите и прозенкуйте в ней монтажные отверстия.

- Освойте CAD и CAM-программы, в которых будете писать g-коды. У многих программ есть вполне доходчивые русифицированные мануалы, а также активные сообщества пользователей в интернете, всегда готовые помочь новичкам.

- Заранее научитесь выполнять аварийную остановку станка и его перезапуск после незапланированного завершения работы.

Чтобы проверить, насколько вы готовы к работе, попробуйте выполнить на станке куб Тернера (он также известен как мета-куб). Эта фигура состоит из нескольких вложенных друг в друга кубов с отверстиями, при этом все внутренние кубы касаются внешнего только своими вершинами. До оснащения производств ЧПУ-станками именно такую фигуру предлагали выполнить токарям и фрезеровщикам в процессе приема на работу, чтобы оценить уровень их мастерства.

Итак, теперь у вас есть общее представление о том, как функционируют ЧПУ-станки. В интернете можно найти много обучающих видео, посвященных разным стадиям настройки агрегата и обработки заготовок. Если у вас пока мало опыта, начинайте с обработки дерева — это проще, чем создание металлических изделий, и сам материал стоит дешевле.

Читайте также: