Процесс очистки цветных металлов от примесей

Полная аморфизация достигается при такой скорости охлаждения , при которой в объеме жидкости не образуется ни одного зародыша критического размера. Т.е. этот критерий учитывает ограниченность роста зародышей.

Основную массу аморфных сплавов выпускают сейчас в виде тонких лент (шириной до 100-150 мм и толщиной 20-40 мкм). Аморфную ленту используют для изготовления высокоэффективных магнитных экранов, трансформаторов, бритвенных лезвий и др.

Методы получения аморфных материалов условно можно разделить на три группы:

1. Охлаждение со сверхвысокими скоростями (10 5 -10 7 град/с) расплавленного металла (закалка из жидкого состояния – сверхбыстрое закаливание).

2. Охлаждение металлов из газовой (паровой) фазы на охлаждаемую подложку (термическое испарение, ионное испарение, плазменное напыление и т.д.).

3. Разрушение кристаллической структуры твердого тела за счет внешних воздействий (ионная имплантация).

Ликвация и кристаллизация используются в качестве приемов очистки металлов от примесей (рафинирования). Это обусловлено тем, что в процессе ликвации и кристаллизации происходит перераспределение примесей (растворимых и нерастворимых), присутствующих в металле.

Сущность ликвационных методов

Под ликвацией понимается нарушение однородности расплава, протекающее в жидком или затвердевающем металле.

Ликвационный метод предусматривает охлаждение гомогенного рафинируемого расплава до определенной температуры и длительную выдержку при ней, при этом происходит выделение одной или нескольких фаз в жидком или твердом виде, одна из которых оказывается обогащенной примесью. Выделенные фазы вследствие различия плотностей с течением времени отделяются друг от друга. Т.е. движущей силой ликвации в расплаве является гравитационное поле.

Возможность осуществления того или иного ликвационного процесса следует из особенностей строения диаграмм состояния: «рафинируемый металл-примесь». Исходя из диаграмм состояния, можно выявить температурные условия, обеспечивающие достаточную полноту удаления примеси, а также количественные соотношения фаз, которые получаются в процессе ликвационного рафинирования.

Сущность кристаллизационных методов очистки металлов и полупроводниковых материалов

Кристаллизационные методы для очистки металлов и полупроводников применяются на конечной стадии рафинирования с целью удаления из расплава очень малых концентраций примесей.

К кристаллизационным методам относятся:

1. Нормальная направленная кристаллизация

В основе очистки металлов методами направленной кристаллизации лежит разность составов равновесных жидкой и твердой фаз. Количественной термодинамической характеристикой распределения примеси между твердой и жидкой фазами является равновесный коэффициент распределения К.

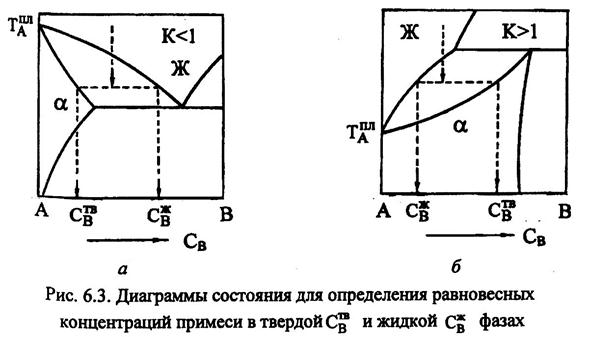

Для бинарных систем (А - основной компонент, В - примесь) равновесный коэффициент распределения равен отношению концентраций примеси в равновесной твердой и жидкой фазах:

В зависимости от вида диаграммы состояния примеси с основным компонентом равновесный коэффициент К может быть больше или меньше единицы (рис. 6.3).

Если примесь понижает температуру плавления основного компонента, то К < 1 (рис. 6.3, а). В процессе кристаллизации металла примеси с К < 1 преимущественно концентрируются в жидкой фазе, обогащая ее примесями.

При К > 1 (рис. 6.3, б) примесью обогащается твердая фаза.

Чем больше К отличается от 1, тем эффективнее можно осуществить очистку металла методами направленной кристаллизации.

При К = 1 очистка металла методами направленной кристаллизации невозможна.

Рафинирование металлов

Рафинирование металлов Рафинирование металлов, очистка первичных (черновых) металлов от примесей. Черновые металлы, получаемые из сырья, содержат 96‒99% основного металла, остальное приходится на примеси. Такие металлы не могут использоваться промышленностью из-за низких физико-химических и механических свойств. Примеси, содержащиеся в черновых металлах, могут представлять самостоятельную ценность. Так, стоимость золота и серебра, извлекаемых из меди, полностью окупает все затраты на Р. Различают 3 основных метода Р.: пирометаллургический, электролитический и химический. В основе всех методов лежит различие свойств разделяемых элементов: температур плавления, плотности, электроотрицательности и т.д. Для получения чистых металлов нередко используют последовательно несколько методов Р.

Пирометаллургическое рафинирование, осуществляемое при высокой температуре в расплавах, имеет ряд разновидностей. Окислительное Р. основано на способности некоторых примесей образовывать с О, S, Cl, F более прочные соединения, чем соединения основного металла с теми же элементами. Способ применяется, например, для очистки Cu, Pb, Zn, Sn. Так, при продувке жидкой меди воздухом примеси Fe, Ni, Zn, Pb, Sb, As, Sn, имеющие большее сродство к кислороду, чем Cu, образуют окислы, которые всплывают на поверхность ванны и удаляются. Ликвационное разделение основано на различии температур плавления и плотностей компонентов, составляющих сплав, и на малой их взаимной растворимости. Например, при охлаждении жидкого чернового свинца из него при определённых температурах выделяются кристаллы Cu (т. н. шликеры), которые вследствие меньшей плотности всплывают на поверхность и удаляются. Способ применяется для очистки чернового свинца от Cu, Ag, Au, Bi, очистки чернового цинка от Fe, Cu, Pb, при Р. Sn и др. металлов. При фракционной перекристаллизации используется различие в растворимости примесей металла в твёрдой и жидкой фазах с учётом медленной диффузии примесей в твёрдой фазе. Способ применяется в производстве полупроводниковых материалов и для получения металлов высокой чистоты (например, зонная плавка , плазменная металлургия , вытягивание монокристаллов из расплава, направленная кристаллизация). В основе ректификации, или дистилляции, лежит различие в температурах кипения основного металла и примеси. Р. осуществляется в форме непрерывного противоточного процесса, в котором операции возгонки и конденсации удаляемых фракций многократно повторяются. Использование вакуума позволяет заметно ускорить Р. Способ применяется при очистке Zn от Cd, Pb от Zn, при разделении Al и Mg, в металлургии Ti и др. процессах. Вакуумная фильтрация жидкого металла через керамические фильтры (например, в металлургии Sn) позволяет удалить взвешенные в нём твёрдые примеси. При Р. стали в ковше жидкими синтетическими шлаками поверхность контакта между металлом и шлаком в результате их перемешивания значительно больше, чем при проведении рафинировочных процессов в плавильном агрегате; благодаря этому резко повышается интенсивность протекания десульфурации , дефосфорации , раскисления металлов , очищения его от неметаллических включений. Р. стали продувкой расплава инертными газами используется для удаления из металла взвешенных частиц шлака или твёрдых окислов, прилипающих к пузырькам газа и флотируемых на поверхность расплава.

Электролитическое рафинирование, представляющее собой электролиз водных растворов или солевых расплавов, позволяет получать металлы высокой чистоты. Применяется для глубокой очистки большинства цветных металлов.

Электролитическое Р. с растворимыми состоит в анодном растворении очищаемых металлов и осаждении на катоде чистых металлов в результате приобретения ионами основного металла электронов внешней цепи. Разделение металлов под действием электролиза возможно вследствие различия электрохимических потенциалов примесей и основного металла. Например, нормальный электродный потенциал Cu относительно водородного электрода сравнения, принятого за нуль, + 0,346, у Au и Ag эта величина имеет большее положительное значение, a y Ni, Fe, Zn, Mn, Pb, Sn, Co нормальный электродный потенциал отрицателен. При электролизе медь осаждается на катоде, благородные металлы, не растворяясь, оседают на дно электролитной ванны в виде шлама, а металлы, обладающие отрицательным электродным потенциалом, накапливаются в электролите, который периодически очищают. Иногда (например, в гидрометаллургии Zn) используют электролитическое Р. с нерастворимыми анодами. Основной металл находится в растворе, предварительно тщательно очищенном от примесей, и в результате электролиза осаждается в компактном виде на катоде.

Химическое рафинирование основано на различной растворимости металла и примесей в растворах кислот или щелочей. Примеси, постепенно накапливающиеся в растворе, выделяются из него химическим. путём ( гидролиз , цементация , образование труднорастворимых соединений, очистка с помощью экстракции или ионного обмена ). Примером химического Р. может служить аффинаж благородных металлов. Р. Au производят в кипящей серной или азотной кислоте. Примеси Cu, Ag и др. металлов растворяются, а очищенное золото остаётся в нерастворимом осадке.

Лит.: Пазухин В. А. , Фишер А. Я., Разделение и рафинирование металлов в вакууме, М., 1969; Сучков А. Б., Электролитическое рафинирование в расплавленных средах, М., 1970; Рафинирование стали синтетическими шлаками, 2 изд., М., 1970.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

рафинирование металлов [metal refining] — процессы очистки первичных (черновых) металлов от нежелательных примесей или примесей, представляющих самостоятельную ценность. Различают 3 основных метода рафинирование металлов: пирометаллургический, электролитический и химический. В основе всех лежит различие физико-химических свойств разделенных элементов: температур плавления, плотности, электропроводности и т.д. Для получения металлов повышенной чистоты часто используют последовательно несколько методов рафинирования металлов. Пирометаллургическое (огневое) рафинирование металлов, как правило, в расплавах, имеет ряд разновидностей. Способ применяют, например, для очистки Cu, Pb, Zn, Sn, Ti. Так, при продувке расплава Cu воздухом (или техническим кислородом) примеси Fe, Ni, Zn, Pb, Sb, As, Sn с большим сродством к кислороду, чем Си, образуют оксиды, всплывающие на поверхность ванны, и удаляются. Ликвационное разделения, основанное на разности температур плавления, плотностей компонентов, составляющих сплав, и на их малой взаимной растворимости. Например, при охлаждении жидкого чернового Pb из него при определенных температураx выделяются кристаллы Cu (так называемые шликеры), которые вследствии меньшей плотности всплывают на поверхность и удаляются для последующей переработки. Способ применения для очистки чернового свинца от Cu, Ag, Au, Bi, очистки чернового Zn от Fe, Cu, Pb, очистки Sn и других металлов. При ликвационном рафинировании также в расплав вводят добавки, образующие с примесями соединения, не растворяющиеся в рафинируемом металле и переходящие в шлак (например, извлечение Au, Ag из Pb добавлением Zn в расплав). В основе рафинирования металлов ректификацией или дистилляцией — различие в температураx кипения основного металла и примесей. Рафинирование металлов осуществляется в форме непрерывного противоточного процесса, в котором операции возгонки и конденсации удаляемых фракций многократно повторяется. Способ используют для очистки расплавов от легкоплавких примесей, например Zn от Cd, Pb от Zn, при разделении Al и Mg, в металлургии Ti и др. При рафинировании фракционной перекристаллизией используется различие в растворимости примесей металла в твердой и жидкой фазах. В узкой расплавленной зоне, создаваемой острофокусным источником нагрева-плазменным, лазерным или электронным лучом, высокочастотным индуктором и т. п., примеси концентрируются в жидкой фазе и постепенно перемещаются к концу заготовки по мере смещения зоны расплавления (Смотри Направленная кристаллизация, Зонная плавка). Способ преимущественно применяется в производстве полупроводниковых материалов и для получения металлов высокой чистоты. Применение вакуума интенсифицирует пирометаллургические процессы рафинирования металлов. Так, для дегазации и обезуглероживания тугоплавких металлов (W, Mb, Та и др.) применяется нагрев их в вакууме до температур, близких к tпл рафинируемого металла. Вакуумная фильтрация жидкого металла через керамические фильтры (например,

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Полезное

Смотреть что такое "рафинирование металлов" в других словарях:

Рафинирование металлов — Рафинирование металлов, очистка первичных (черновых) металлов от примесей. Черновые металлы, получаемые из сырья, содержат 96‒99% основного металла, остальное приходится на примеси. Такие металлы не могут использоваться промышленностью из за… … Большая советская энциклопедия

Рафинирование металлов — Рафинирование (нем. raffinieren, от фр. raffiner очищать): Очистка от посторонних примесей какого либо технического продукта: Рафинирование спирта. Рафинирование металлов очистка «грязных» металлов от примесей. Существует три основных метода… … Википедия

рафинирование металлов и сплавов — Технологические способы и приемы удаления примесей из цветных металлов, включая драгоценные, и/или их сплавов с целью приведения их качества в соответствие с нормативным документом. [ГОСТ Р 52793 2007] Тематики металлы драгоценные … Справочник технического переводчика

Рафинирование (очистка продукта) — Рафинирование (нем. raffinieren, от фр. raffiner очищать): Очистка от посторонних примесей какого либо технического продукта: Рафинирование спирта. Рафинирование металлов очистка «грязных» металлов от примесей. Существует три основных метода… … Википедия

Рафинирование — I Рафинирование (нем. Raffinieren, от франц. raffiner очищать) окончательная очистка продукта от примесей в металлургической, химической, пищевой и др. отраслях промышленности. II Рафинирование металлов, очистка первичных… … Большая советская энциклопедия

рафинирование ферросплавов — [ferroalloys refining] внепечной процесс очистки ферросплавов (обычно в жидком виде) от ненужных или вредных примесей, например, от углерода при обезуглероживании феррохрома в конвертере; от Al (Са) при обработке в ковше высокопроцентным… … Энциклопедический словарь по металлургии

рафинирование чугуна — [hot metal treatment] очистка чугуна от вредных (преимущественно S, Р) и нежелательных (например, Si) компонентов; осуществляется вне доменной печи. Внепечное рафинирование чугуна ведут разными способами: в струе металла с применением… … Энциклопедический словарь по металлургии

рафинирование стали — [steel refining] очистка жидкой стали от вредных и нежелательных примесей; осуществляется либо непосредственно в сталеплавильном агрегате на заключительной стадии плавки присадкой окислителей и восстановителей, наведением шлака определенного… … Энциклопедический словарь по металлургии

Рафинирование — [refining] (от французского raffiner очищать) окончательная очистка продукта от примесей в металлургической, химической и других отраслях промышленности: Смотри также: электролитическое рафинирование химическое рафинирование рафинирование чугуна … Энциклопедический словарь по металлургии

Рафинирование — (нем. raffinieren, от фр. raffiner очищать): очистка чего либо от посторонних примесей. Термин обычно используется для обозначения процесса очистки природных веществ, которые и так доступны в применимой форме, но будут ещё более… … Википедия

Рафинирование

окончательная очистка продукта от примесей в металлургической, химической, пищевой и др. отраслях промышленности.

металлов, очистка первичных (черновых) металлов от примесей. Черновые металлы, получаемые из сырья, содержат 96—99% основного металла, остальное приходится на примеси. Такие металлы не могут использоваться промышленностью из-за низких физико-химических и механических свойств. Примеси, содержащиеся в черновых металлах, могут представлять самостоятельную ценность. Так, стоимость золота и серебра, извлекаемых из меди, полностью окупает все затраты на Р. Различают 3 основных метода Р.: пирометаллургический, электролитический и химический. В основе всех методов лежит различие свойств разделяемых элементов: температур плавления, плотности, электроотрицательности и т.д. Для получения чистых металлов нередко используют последовательно несколько методов Р.

Пирометаллургическое рафинирование, осуществляемое при высокой температуре в расплавах, имеет ряд разновидностей. Окислительное Р. основано на способности некоторых примесей образовывать с О, S, Cl, F более прочные соединения, чем соединения основного металла с теми же элементами. Способ применяется, например, для очистки Cu, Pb, Zn, Sn. Так, при продувке жидкой меди воздухом примеси Fe, Ni, Zn, Pb, Sb, As, Sn, имеющие большее сродство к кислороду, чем Cu, образуют окислы, которые всплывают на поверхность ванны и удаляются. Ликвационное разделение основано на различии температур плавления и плотностей компонентов, составляющих сплав, и на малой их взаимной растворимости. Например, при охлаждении жидкого чернового свинца из него при определённых температурах выделяются кристаллы Cu (т. н. шликеры), которые вследствие меньшей плотности всплывают на поверхность и удаляются. Способ применяется для очистки чернового свинца от Cu, Ag, Au, Bi, очистки чернового цинка от Fe, Cu, Pb, при Р. Sn и др. металлов. При фракционной перекристаллизации используется различие в растворимости примесей металла в твёрдой и жидкой фазах с учётом медленной диффузии примесей в твёрдой фазе. Способ применяется в производстве полупроводниковых материалов и для получения металлов высокой чистоты (например, Зонная плавка, Плазменная металлургия, вытягивание Монокристаллов из расплава, направленная кристаллизация). В основе ректификации, или дистилляции, лежит различие в температурах кипения основного металла и примеси. Р. осуществляется в форме непрерывного противоточного процесса, в котором операции возгонки и конденсации удаляемых фракций многократно повторяются. Использование вакуума позволяет заметно ускорить Р. Способ применяется при очистке Zn от Cd, Pb от Zn, при разделении Al и Mg, в металлургии Ti и др. процессах. Вакуумная фильтрация жидкого металла через керамические фильтры (например, в металлургии Sn) позволяет удалить взвешенные в нём твёрдые примеси. При Р. стали в ковше жидкими синтетическими шлаками поверхность контакта между металлом и шлаком в результате их перемешивания значительно больше, чем при проведении рафинировочных процессов в плавильном агрегате; благодаря этому резко повышается интенсивность протекания десульфурации (См. Десульфурация), дефосфорации (См. Дефосфорация), раскисления металлов (См. Раскисление металлов), очищения его от неметаллических включений. Р. стали продувкой расплава инертными газами используется для удаления из металла взвешенных частиц шлака или твёрдых окислов, прилипающих к пузырькам газа и флотируемых на поверхность расплава.

Электролитическое рафинирование, представляющее собой Электролиз водных растворов или солевых расплавов, позволяет получать металлы высокой чистоты. Применяется для глубокой очистки большинства цветных металлов.

Электролитическое Р. с растворимыми состоит в анодном растворении очищаемых металлов и осаждении на катоде чистых металлов в результате приобретения ионами основного металла электронов внешней цепи. Разделение металлов под действием электролиза возможно вследствие различия электрохимических потенциалов примесей и основного металла. Например, нормальный электродный потенциал Cu относительно водородного электрода сравнения, принятого за нуль, + 0,346, у Au и Ag эта величина имеет большее положительное значение, a y Ni, Fe, Zn, Mn, Pb, Sn, Co нормальный электродный потенциал отрицателен. При электролизе медь осаждается на катоде, благородные металлы, не растворяясь, оседают на дно электролитной ванны в виде шлама, а металлы, обладающие отрицательным электродным потенциалом, накапливаются в электролите, который периодически очищают. Иногда (например, в гидрометаллургии (См. Гидрометаллургия) Zn) используют электролитическое Р. с нерастворимыми анодами. Основной металл находится в растворе, предварительно тщательно очищенном от примесей, и в результате электролиза осаждается в компактном виде на катоде.

Химическое рафинирование основано на различной растворимости металла и примесей в растворах кислот или щелочей. Примеси, постепенно накапливающиеся в растворе, выделяются из него химическим. путём (Гидролиз, Цементация, образование труднорастворимых соединений, очистка с помощью экстракции (См. Экстракция) или ионного обмена (См. Ионный обмен)). Примером химического Р. может служить Аффинаж благородных металлов. Р. Au производят в кипящей серной или азотной кислоте. Примеси Cu, Ag и др. металлов растворяются, а очищенное золото остаётся в нерастворимом осадке.

Лит.: Пазухин В. А. , Фишер А. Я., Разделение и рафинирование металлов в вакууме, М., 1969; Сучков А. Б., Электролитическое рафинирование в расплавленных средах, М., 1970; Рафинирование стали синтетическими шлаками, 2 изд., М., 1970.

УДАЛЕНИЕ ПРИМЕСЕЙ ЦВЕТНЫХ МЕТАЛЛОВ

Поскольку металлолом (обычно содержащий некоторое количество примесей цветных металлов) становится основной составляющей метал-лошихты, содержание примесей цветных металлов, которые переходят в металл из шихты, возрастает. Во многих случаях, особенно при производстве качественных конструкционных сталей, присутствие даже сотых и тысячных долей процента нежелательных примесей цветных металлов заметно ухудшает свойства стали. Низкие температуры плавления и склонность ряда примесей к ликвации усугубляют положение.

В качестве иллюстрации приведем результаты проведенного ЦНИИЧМ сравнения состава канатной стали, полученной из обычной шихты и из шихты с использованием чистого по примесям губчатого железа:

| Си Zn Sn As Sb |

| Губчатое 0,015 0,0009 0,0009 0,0005 0,0011 железо Лом 0,20 0,0045 0,0034 0,012 0,0021 |

| Ni Co Mo Cr |

| Губчатое железо 0,007 0,0014 0,0013 0,02 Лом 0,13 0,011 0,015 0,08 |

Сравнение качества и механических свойств показало следующее: прочность, пластичность и результаты испытания проволоки для канатов на перегиб и скручивание из стали, содержащей меньше примесей цветных металлов, оказались существенно выше.

Сталеплавильные процессы характеризуются окислительным характером газовой фазы. По химическому сродству с кислородом примеси цветных металлов можно расположить в следующий ряд: Bi, Cu, Pb, Sb, Ni, Co, W, Sn, Mo, Fe,Zn, Cr, Mn, V, Si, Ti, B, Zr, Al, Mg, Ca. Все элементы, размещенные справа от железа, в процессе плавки стали окисляются. По химическому сродству к кислороду и температуре испарения примеси цветных металлов, поступающие в сталеплавильные агрегаты вместе с металлоломом, можно разделить на четыре группы:

1. Si, Al, Ti, Zr, В, V— обладают высоким химическим сродством к кислороду и окисляются до следов в первые периоды плавки.

2. Мп, Сг — химическое сродство к кислороду близко к таковому для Fe; эти элементы распределяются между шлаком и металлом в зависимости от активности их оксидов в шлаке.

3. Си, Ni, Sn, Mo, Co, W, As, Sb -химическое сродство к кислороду меньше, чем таковое у Fe; эти элементы почти полностью остаются в стали в растворенном состоянии; удаление их из стали затруднительно.

4. Zn, Pb — удаляются из агрегата вследствие своей легкоплавкости и летучести. Во время плавления шихты цинк (температуры плавления 419,5 °С, кипения 906 °С) улетучивается, окисляется и удаляется с отходящими газами; встречаясь на пути со сравнительно холодными поверхностями, оксид цинка на них конденсируется. В результате при переработке цинксодержащей шихты (например, пакетов из кровельного железа, бытовых отходов и т. п.) на поверхности насадок регенераторов и в боровах мартеновских печей, на трубках котлов-утилизаторов конвертеров и т. п. откладывается слой оксида цинка, снижая стойкость и футеровки, и оборудования.

Для исключения этих нежелательных явлений необходима предварительная высокотемпературная обработка цинксодержащих отходов с одновременным улавливанием цинка. Свинец (температуры плавления 327,4 °С, кипения 1750°С) или улетучивается из агрегата при воздействии высоких температур (что вредно для здоровья), или, быстро расплавляясь, стекает вниз. Обладая при повышенных температурах высокой жидкоте-кучестью, он просачивается в малейшие неплотности кладки. Образованные свинцом каналы могут привести к уходу металла через кладку. «Зараженная» свинцом футеровка может стать источником попадания свинца в металл во время последующих плавок.

Решением проблемы может быть организация предварительного подогрева лома.

Наиболее трудной задачей является удаление из металла элементов группы 3. Такие элементы, как Ni, Co, Мо, W, Си, используют для легирования некоторых сталей. Если в перечне марок, которые включены в заказ цеху, имеются стали, содержащие данные элементы, то, получив пробу металла с указанием на наличие этих элементов, можно выбрать соответствующую марку из общего пакета заказов. Если соответствующей марки в пакете заказов нет, то плавку или бракуют, или проводят выпуск с полученным содержанием этих элементов. Способы удаления их из стали не разработаны. Во многих случаях содержание в стали рядовых марок небольших количеств таких примесей, как Ni, Mo, Co, W, невредно (иногда даже полезно).

Постепенное, но неуклонное повышение содержания в стали меди, попадающей в металл вместе с ломом, стимулирует поиск методов ее удаления, поскольку медь ухудшает качество стали таких групп, как электротехнические, инструментальные, пружинные, высокопрочные, для глубокой вытяжки и т. д. Эффективные пути и методы снижения содержания меди пока не разработаны. Одним из возможных вариантов является перевод содержащейся в металле меди в сульфид. Источником серы может быть такой минерал, как пирротин (магнитный колчедан), состоящий в основном из Fe1-nS (n = 0,1-0,2). При попадании пирротина в сталеплавильную ванну при определенных условиях возможна реакция между сульфидом железа и растворенной медью с образованием сульфида меди, который переходит в шлак: 2 [Си] + (FeS) = (Cu2S) + Fe. При этом возрастает содержание в металле серы, определяемое значением коэффициента распределения серы s = (S)/[S] для данного состава шлака.

Таким образом, уменьшение содержания меди при этом методе обработки сопровождается повышением содержания серы, вследствие чего полученный после операции декупрации (удаления меди) металл должен подвергаться обессеривающей обработке. Упомянутый способ на практике пока не используют, и задача разработки рациональной технологии декупрации остается нерешенной.

Не менее сложной задачей является организация удаления таких примесей, как As, Sn, Sb и др. Одним из перспективных путей является организация продувки металла порошками (например, на основе извести и плавикового шпата) в струе кислорода.

Интерес представляет способ рафинирования стали от примесей цветных металлов, основанный на использовании их испарения в вакууме. Возможность и интенсивность испарения определяются давлением пара примеси /' над раствором

Pi=Pº iXiYi,

где Pº i — давление пара чистого элемента; xt и у/ — мольная доля и коэффициент активности элемента в расплаве.

Значение давления пара колеблется в широких пределах. Например, давление пара железа 13,3, марганца 2600, а цинка 5,3 • 10 6 Па. По возрастанию давления пара чистые элементы (при 1600° С) можно расположить в следующем порядке: W, Та, Mo, Zr, В, V, Ti, Со, Fe,Ni, Si, Cr, Cu, Al, Be, Sn, Mn, Pb, Sb, Bi, Mg, Zn. Отсюда следует, что при выдержке металла под пониженным давлением можно достичь уменьшения содержания (вследствие испарения) таких трудноудаляемых примесей, как Си, Sn, Pb, Bi и др. Действительно, удаление этих примесей происходит (например, при вакуумном переплаве). Обычно концентрации примесей цветных металлов невелики, поэтому парциальные давления пара р/ очень малы. Соответственно для испарения необходимо обеспечить глубокий вакуум и длительную выдержку, что при массовом производстве затруднительно. Однако и в случае обработки глубоким вакуумом больших масс металла при его внепечной обработке какое-то количество примесей цветных металлов удаляется вследствие их испарения, особенно при дополнительном перемешивании расплава.

В целом же проблема рафинирования стали от примесей цветных металлов еще ждет своего решения.

Читайте также: