Приварить жесть к металлу как

В процессе производства необходимость приваривание тонких листов к толстым случается достаточно часто. Но использование контактных электродов привычного диаметра от 4 мм для толстого металла совершенно не годится для сварки тоненького. Такая задача решаема, если провести предварительно операции подготовки. Какие именно — расскажем в нашей статье.

Стачивание толстого листа до требуемой толщины

Для уравнивая толщин заготовок можно прибегнуть к одному из способов:

- стачивание толстого листа до меньшей толщины, соответствующей другой заготовке;

- проточка кромки толстого элемента с образованием тонкой кромки.

Как один, так и другой способ имеют место быть. Однако во втором случае сложно образовать высококачественный сварочный шов. Непросто удержать горелку по линии тонкого листа. Поэтому вариант стачивания исключит излишнее коробление и упростит процесс соединения заготовок.

Сварка тонких металлических листов должна вестись низкими токами, поэтому неправильно будет использовать электроды в 4—5 мм. Они «задушат» электродугу и не позволят ей зажечься в полную силу.

Оптимальный вариант сварки — 2—3 мм электроды. Причем качество сварочного материала имеет решающее значение. Рекомендуется прокалить их перед применением до 160 градусов. После этого покрытие станет плавиться равномерно. Без затухания, внезапных вспышек материала электрода можно успешно манипулировать дугой, формировать непрерывный шов.

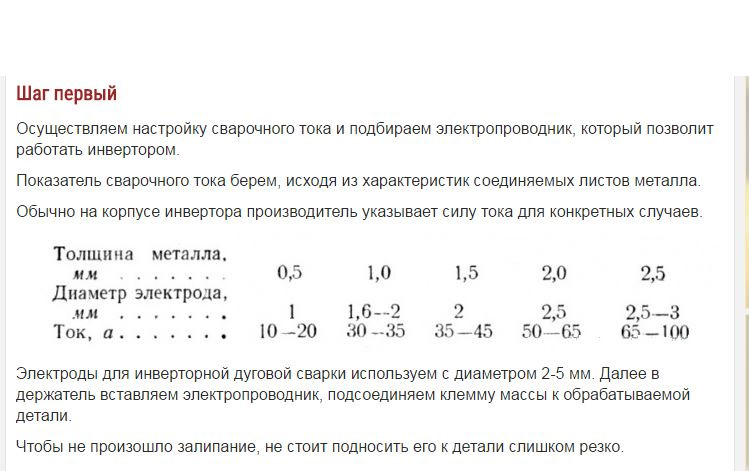

Ток сварки устанавливается гораздо меньше работы с толстыми листами. Он меняется следующим образом:

- Толщина материала 1 мм — сила тока 25—35 А, диаметр электрода 1,6 мм.

- При толщине металла 1,5 мм — сила тока 45—55 А, электрод 2 мм.

- Металл в 2 мм проваривается током 65 А электродом 2 мм.

- Железо толщиной 3 мм варится током 75 А — 3 миллиметровым электродом.

Отлично зарекомендовали себя инверторы с переменным напряжением, но работой в высоких частотах. Малый ток поможет избежать прожогов тонкого листа и потеков. Глубина сварочной ванны не должна превышать толщину металла.

Если аппарат позволит устанавливать стартовое напряжение, непременно этим воспользуйтесь. Стоит уменьшить его на 20 % от обычного. Этот даст возможность сваривать без образования ненужных отверстий в начале розжига дуги. Этим способом удобно начинать сварку прямо с места соединения.

Если регулирования стартового тока нет как класса, то электрод зажигается на толстой заготовке с образованием ванны и переносом на тонкий материал. Особо тоненький материал сваривают прерывистой дугой. Это актуально при поддержке сварочником импульсного режима. Так автомат станет периодически прерывать дугу, чтобы материал охладился.

При работе необходимо грамотно совмещать пластины друг с другом. Стыковой способ часто приводит к образованию прожогов.

По возможности стоит расположить пластины внахлест, а начинать варить с нижней пластины. Это позволит соорудить основание для наплавляемой кромки и не прожечь все изделие целиком. Первый шаг с верхней пластины ведет к ее подрезу.

Приваривание к толстому листу специального ободка

Другим известным подходом к разным по толщине заготовкам является приваривание специального ободка, который в дальнейшем обеспечивает комфортную сварку. Одним из неудобств этого вида соединения является остаток сварочного шва на тонком листе, представляющим собой нарост. Да и остающийся металлический ободок несколько портит внешний вид деталей. Самое качественное соединение при таком методе — от импульсной аргонодуговой сварки.

Зато при таком способе легче получить качественный шов. При работе отсутствует его смещение, сварочная ванна образуется нормальной ширины, а наблюдать во время сварки за образующимся швом удобно.

Общее правило сваривания толстого и тонкого металла — зажигание дуги, формирование ванночки начинается на толстом листе. На тонкий переносится лишь кратковременно край ванночки.

сварка тонких листов инвертором(конспектная запись)

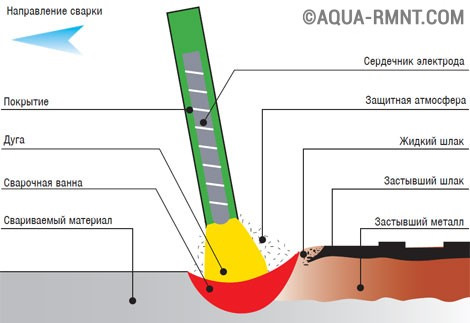

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

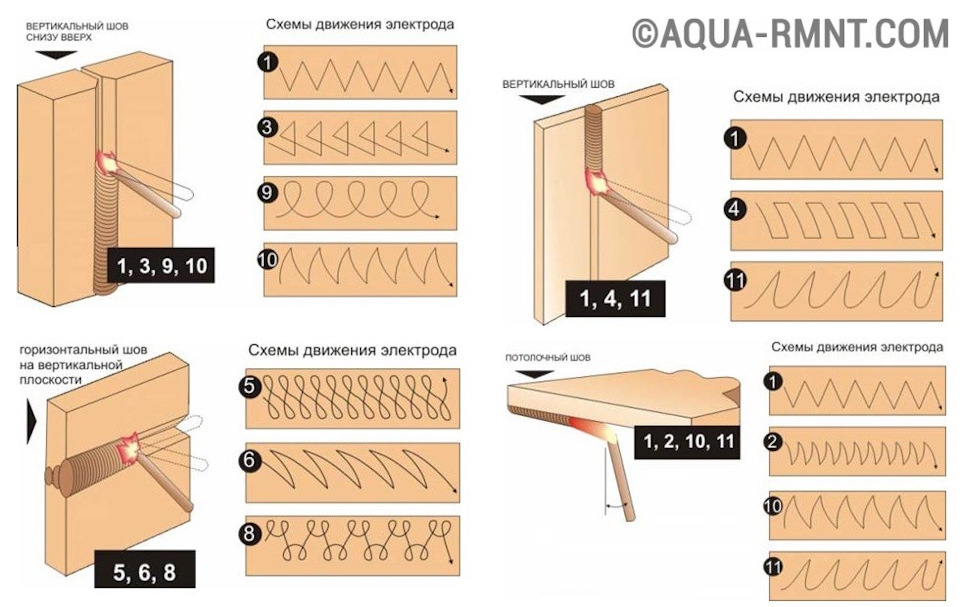

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что "+" на массе-прожёгов значительно меньше чем когда "+" на электроде! Варил тонкое железо.

Комментарии 420

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

эх-хе хе…, Что же я раньше Вашу статью не прочёл… Попробовал по рекомендованной методе…, и вуаля! Всё получилось, ну почти всё. Спасибо огромное!

рутиловые элетроды ESAB 63.20 для точечной сварки тонких листов

Сварочный электрод ESAB OK 63.20. Тип покрытия — кисло-рутиловое. Электрод рекомендован для сварки тонкостенных изделий (с толщиной стенки около 2 мм) работающих в контакте с жидкими агрессивными неокислительными средами при температуре до 350ºС из коррозионностойких хромоникелевых и хромоникельмолибденовых сталей марок 03Х18Н10, 08Х18Н10Т, 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 304L, 316L, 318, 321, 347 и им подобных, когда к металлу шва предъявляются жесткие требования по стойкости к межкристаллитной коррозии. Стабильная и мягкая дуга на малых токах и напряжениях позволяет выполнять сварку изделий, как на спуск, так и на подъем. Шлаковая система формирует швы с минимальным усилением, что сокращает расход сварочного электрода на единицу длины шва. Минимальное количество сварочных брызг, великолепная отделяемость шлака и отличная смачивание кромок стыка сокращают потери времени на последующую зачистку шва после сварки. Устойчивость к коррозии отвечает самым жестким требованиям при эксплуатации в агрессивных средах, как, например, в нефтехимической или целлюлозно-бумажной промышленности. Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 1,5…6% (FN 3-10).

Ток: ~ / = (+)

Пространственные положения при сварке: 1, 2, 3, 4, 5, 6

Напряжение холостого хода: 50 В

Режимы прокалки: 330-370°С, 2 часа

Ох и дорогие они! За 650 грамм 2000 рублей!

Спасибо за пост. Очень много интересного нашел для себя. Я ни разу не сварщик, но балуюсь этим уж лет 20. Верно сказали, что надо бы курсы закончить, что бы теорию наложить на практику.

Про жесть и сварку (отступление)

Поскольку кузов почти доварен, хочу поделиться опытом с теми, кому это только предстоит.

Сразу скажу, что ничего сверхсложного в этом нет! Так что если вы думаете, варить самому или отвалить кучу денег "мастеру", то делайте сами (раз уж такая мысль у вас появилась). Хороший мастер за свою работу возьмет дорого и скорее всего он будет занят работой на несколько месяцев вперед, а это бесполезное ожидание. В любом другом случае никто не сделает лучше, чем ты сам!

Что нужно, чтобы начать самому "варить"? Да на самом деле совсем ничего:

1) Сварочный аппарат (инвертор). Почему именно инвертор? Потому что покупать дорогой полуавтомат + балон углекислоты как минимум не рационально для восстановления 1 авто! Если же вы собираетесь заниматься этим в дальнейшем, то, безусловно, инвертор — это смешно.

Я варил инвертором "Ресанта", наподобии такого:

Но сразу скажу, что для авто можно купить сварку с максимальным током и 100А (если такие есть), поскольку металл тонкий и практически все варится на токах не превышающих 50-60А, иначе металл просто прожигается.

Цена дешевого инвертора порядка 4000 руб.

2) Сварочная маска. Можно взять обычную маску, но маска-хамелеон мне показалась намного удобнее! И с ней дело пошло заметно быстрее.

Опять же я взял самую дешевую в магазине и она отлично справляется со своей работой!

Цена такой маски порядка 900-1100 руб. — в плане удобства она того стоит!

3) Металл. Продается авто-магазине, на рынке, да где угодно. Возьмите разный по толщине, но не совсем фольгу (сейчас её очень много, особенно для тазов)! Тонкому проще придавать нужную форму, но его сложнее варить и ржаветь потом он будет быстрее (у меня для этих целей был мятый капот с десятки). Толстый необходим для восстановления лонжеронов и несущих элементов (я брал 1мм толщиной, хотя можно и поменьше).

Для придания необходимой формы металлу потолще, я сначала использовал картон, потом уже переносил эскиз на металл и затем формовал с помощью тисков и молотка. Без использования картонных макетов работа усложняется в разы!

Цена металла — в зависимости от объема работ 1000-5000 руб.

4) Болгарка. Чуть не забыл про жену болгарина) Без неё тоже никак! Но это уже такая вещь, которая в гараже необходима, и не только при сварке!

Цена на небольшие болгарки начинается от 900 руб. А нам такая и нужна — чем меньше, тем лучше.

5) Электроды. Тут на вкус и цвет…

Мне лично понравились "АНО"! На втором месте "Монолит". Пробовал не много фирм, может и еще что-то есть хорошее.

Насчет размера — я почти все варил электродами 2.5, иногда 2.

Цена не больше 200 руб/кг. У меня всего ушло около 3 пачек (3 кг).

6) Друг который мешает помогает. Вдвоем дело движется намного быстрее. Что-то подержать, подать, посмотреть. Даже элементарно, залез под машину, молоток забыл на верстаке…

В общем, по списку это все что нужно!

В итоге по деньгам имеем: меньше 10 000 руб, но при этом весь инструмент остается в вашем пользовании и работу вы выполняете добросовестно.

По самому процессу сварки много говорить не буду, т.к. сами все поймете попробовав!

Сваривайте точечными прихватками и ВСЕГДА оббивайте шлак молотком с этих мест! Потому что часто внешне шов выглядит очень хорошо, но на самом деле он ничего не держит, т.к. между металлами образовалась шлаковая прослойка.

На этом закончу. Замечания, дополнения, вопросы пишите в комментарии! Интересно ваше мнение!

Всем добра и смелости в начинаниях!

Volkswagen Golf 1976 — своими руками

Машины в продаже

Комментарии 17

Были хорошие времена и был куплен Инвертор за 200у.е. Им достраивался и окультуривался гараж. Он же помогал и в переборке двигателя. И другиг работах по авто. Делались съемники. И другие приспособы. Откручивались слизаные прокачки тормозов. В общем было все хорошо. Но потом пришли очень плохие временна. Но инвертор не подкачал)))

Интересно было почитать. Но все равно ссыкатно как-то самому все это делать. Предстоит варить гольф 1. я склоняюсь к тому, чтобы отдать машину умельцам, а товарищ предлагает самостоятельно проварить. Притом что не он, не я в руках этот агрегат не держали.

Все не так сложно, как кажется)

Но если есть возможность отдать хорошему сварщику — почему бы и нет)

потому что жлобит отваливать такое количество полезных денег.=)

я вот не понял, ты электродами машину варишь?

я как сварщик тебе дам совет:

если берешь фирму "АНО" то бери 21 для сплошных швов диамтром в 3мм, не больше, если варишь прихватками, или вертикал, то бери "АНО" 36, по вязкости практически один металл, разница в обмазки, "АНО" 4 даже не бери.

ну а если нужно заварить спец сталь, то бери фирму "УОНИ" 13-55 по цене и качеству отлично… )

Да, варю электродами.

Пользовался в основном АНО 21 (как на фото), а вот 36 что-то даже не видел в магазинах.

Спасибо большое за совет! Попробую найти АНО-36.

А как насчет ESAB ok 46?

Все верно) Если нет ни места, ни инструмента, ни рук, ни времени, то однозначно сервис!

Насчет 2 мм на лонжероны я не знаю… Чем его гнуть? Я ставил на лонжероны металл чуть толще родного. Это где-то 1мм, ну максимум 1.5мм.

Если делать все по фен шую, то да, без полуавтомата никак, тут даже спорить бессмысленно. Я же описал так сказать "бюджетный" вариант восстановления кузова старого авто.

Сколько эта работа будет стоить в сервисе? И сделают ли её там с должным вниманием, и вообще возьмутся ли? Вот это вопрос открытый.

Малярку я тут вообще не затрагивал. В любом случае это и долго и дорого. Об этом напишу позже, мне это еще предстоит.

Ну и в конце концов пост для людей, которым по кайфу возится в гаражах со своими ведрами и для тех, кто не боится испачкать руки)

Про сервис я в том плане, что иногда проще уволиться, скажем с работы в офисе и устроиться на работу в автосервис, если договориться с начальством, можно ковырять свою телегу в свободное от работы время. Сам прикинь, тратиться надо будет только на материалы, плюс сотрудники нет-нет помогут, с экономической стороны вопроса возможна очень хорошая выгода, плюс для начинающего есть шанс избежать кучи косяков. Я по своей машине прежнему владельцу так сказал — если б кто пришёл ко мне с просьбой переварить эту машину, я хз, согласился бы рублей за 60 это делать или нет. Насчёт 2мм, не вижу проблемы, отлично формуется, на позапрошлой неделе запилил кронштейн под телевизор на стену из 1.7мм(точно не помню, могу перепроверить себя) металла, никаких проблем, на копейку отцу гнул часть лонжерона из металла, как бы не толще 2мм(что лежало под ногами), он не верил что согну, в итоге удивился. Вообще к сервисникам и гаражным мастерам очень негативно отношусь, неоднократно разочаровывался, чем старше машина, тем более наплевательское отношение. По сварке так скажу, начинал варить порошковой проволокой, потом перешёл на углекислоту, разница огромная, это при том что до ремонта своего корытца сварочный аппарат в руках не держал. По малярке… подготавливаю машину, сейчас свежие фотки сюда заливать буду.

Да, если работаешь в сервисе, то вообще никаких проблем)

У меня в гараже просто инструмента много я все это не покупал, о чем писал. Просто прикинул, сколько это могло бы стоить.

Насчет 2мм опять же… По идее да, согнуть можно, но смысл делать накладку из 2мм, если родное железо в этом месте меньше 1мм? Мне кажется что вполне хватит 1-1,5 мм в таком случае, поправь, если не так.

Я пока полуавтоматом не обзавелся, хотя идея была. Поэтому пока варю обычным инвертором — немного геморно, но стараюсь делать качественно, поэтому уходит много времени.

Можешь посоветовать что-нибудь по обработке швов, голых поверхностей, неглубокой ржавчины?

Дно потом хочу чем-то типа резиновой краски покрыть, но чем обработать под ней?

П.С. Компрессор имеется, краскопульты, все дела. Так что имею возможность задуть все как надо, только не знаю, во что лучше. Спасибо.

ну начсёт 2мм я обобщал, "1.5-2мм" конечно стоит делать вставки из кусков металла толщиной как у родной делали. я у себя на гольфе ставил вставку из толстого металла только в одном месте — была ржавчина на силовом элементе на соединении, чтоб не вваривать на каждый элемент по куску, запилил один толстый и проварил с двух сторон. Вообще я всё делаю "правильно но неверно", но в общем — соединения провариваю швом(что местами меня уже наказало), затем грунт, по грунту шовный герметик обильным слоем. Вообще всё, что может вызывать сомнения, стараюсь обрабатывать шовным герметиком. По материалам хз, первый раз брал акриловый грунт, потом попробовал эпоксидный, в итоге местами акриловый шубой поднялся, либо они между собой плохо дружат, либо поверхность плохо обезжирил. Это было в одном месте на днище. Ржавчину, однозначно, либо лепестковые круги, либо зачистные круги, никаких щёток. Днище обработал жидкими подкрылками, честно сказать не очень нравится, расход большой, слой маленький, родная обработка намного лучше, хоть герметик распыляй.

Спасибо за советы!

"Про сервис я в том плане, что иногда проще уволиться, скажем с работы в офисе и устроиться на работу в автосервис, если договориться с начальством, можно ковырять свою телегу в свободное от работы время. "

Прям про меня сказал — так было 3 года назад, когда своего первого Патруля собирал …)))

"Вообще к сервисникам и гаражным мастерам очень негативно отношусь, неоднократно разочаровывался, чем старше машина, тем более наплевательское отношение"

+ 100500 !

Особенности пайки жестяных изделий

Виды сварки

Как в производстве, так и в бытовых целях часто приходится сталкиваться с необходимостью соединения различных деталей. В каждом конкретном случае существует отдельная наиболее оптимальная технология, позволяющая осуществить данный процесс.

Одной из распространенных задач является работа с холоднокатаной листовой сталью. При пайке изделий из жести применяют метод с использованием свинцово-оловянных припоев.

О пайке изделий из жести

Припой ПОС-40 с каналом канифоли.

Данный процесс достаточно распространен в изготовлении металлических емкостей. Однако нередко в бытовых условиях можно столкнуться с проблемой соединения листов из жести. Важным моментом поставленной задачи является необходимость формирования надежного герметичного шва.

При пайке изделий из холоднокатаного листового железа с помощью оловянного припоя следует иметь в наличии сплав с незначительным содержанием станума, например ПОС-40 или ПОС-18, флюс, паяльник, шило.

Флюс применяется в качестве растворителя и окислителя. Таким образом, в данном случае смачивание и защита изделия осуществляется одновременно. В роли подобного материала отлично подойдет канифоль, соляная кислота или хлористый цинк.

Наиболее подходящий инструмент в осуществлении процесса спаивания – это обычный паяльник мощностью не менее 40 ватт.

Технология процесса

Осуществляют соединение жестяных деталей в соответствии со следующими этапами:

Очистить соединяемые места можно механическим способом. В этих целях следует использовать наждачную бумагу или металлическую щетку. В случае наличия серьезных загрязнений, которые не удается удалить простыми методами, можно воспользоваться растворителями.

Если же и такой способ окажется недейственным, тогда следует прибегнуть к помощи соляной кислоты.

Затем приступают непосредственно к соединению. Листы железа подносят друг к другу на три десятых миллиметра. Края деталей необходимо обработать флюсом. Важно не забыть очистить жало паяльника перед работой. Выполнить такую зачистку можно с помощью простой наждачной бумаги.

Теперь проводится этап лужения. С помощью отмеченного выше ПОСа осуществляется обработка краев изделия. Это необходимо для покрытия их поверхности слоем олова, выполняющего защитные антикоррозионные функции.

Все подготовительные процедуры готовы и можно спаять две детали между собой. Жало паяльника подносится непосредственно к стыку, и с помощью оловянного припоя формируется соединение.

Важно понимать, что пайка железа оловом – процесс, требующий соблюдения техники безопасности. В связи с этим следует придерживаться основных мер предосторожности. Руки должны быть защищены специальными перчатками.

Не стоит забывать и о подставке под паяльник, чтобы исключить вероятность повреждения рабочей поверхности в результате соприкосновения разогретого жала со столом или подручным инструментом.

На первый взгляд данная процедура может показаться достаточно простой. Однако все не так просто. Относиться к ней следует с должным вниманием. Ведь даже незначительные ошибки в пайке могут привести к формированию шва низкого качества, не отвечающего ожидаемым требованиям.

Процесс спаивания жестяных изделий – трудоемкая задача. Чтобы получить качественный и надежный шов, необходимо выполнить тщательную подготовку в соответствии с инструкцией. Края изделия должны быть хорошо зачищены с использованием механических или химических методов.

Также важным является выполнение соединения с помощью паяльника мощностью не менее 40 Вт. Если правильно следовать все этапам, указанным в данной статье, тогда с пайкой жести не возникнет никаких проблем.

Специфика сварки инвертором тонкого металла

Сварка тонкого металла инвертором может стать реальной проблемой не только для неопытного сварщика, но и для некоторых мастеров с приличным опытом в данной области.

При выполнении сварной операции приходится придерживаться иных правил, нежели при сварке толстостенных конструкций, что осложняет подбор режима и вида электродов. Но если не учитывать специфику сваривания тонколистового металла при работе, получить высококачественные швы не получится.

Специфика сварки тонких металлов инвертором

Лист металла признается тонким, если его толщину не превышает показатель 3 мм.

Большое число конструкций разного назначения изготавливается из стали с такой толщиной:

Сварка тонколистового металла на крупных промышленных производствах реализуется с помощью специального оборудования, способного обеспечить сварному шву оптимальные параметры: долговечность, прочность, стойкость к механическому воздействию, коррозии. Такое оборудования стоит больших денег, поэтому не применяется в бытовых целях.

Мастера в домашних условиях могут применять полуавтоматическую сварку, но в большинстве случаев все же работа с тонкостенным изделием осуществляется ручными агрегатами.

Столь специфический по параметрам материал требует от мастера определенных навыков, иначе изготовить высококачественные швы на тонких металлических листах ручной сваркой не выйдет.

Сварка жести с незначительной толщиной в небольших ремонтных мастерских, на СТО или в домашних условиях на даче может сопровождаться рядом проблем, если не владеть определенными нюансами процесса.

Схема сварки тонкого металла.

Опишем их подробно:

Если спешить при прохождении стыка, можно оставить не проваренные участки, что снижает герметичность сварного шва и делает изделие непригодным для наполнения жидкостями. Не прожечь при сварке поверхность и создать действительно долговечный шов позволит правильный подбор силы тока и скорости перемещения электрода.

Если не знать, каким электродом стоит варить металл, можно испортить изделие. Ведь от правильности подбора сварной проволоки во многом зависит будущие эксплуатационные параметры металлической конструкции.

Оптимальный вариант для сварки тонкостенных металлических изделий является электрод с диаметром 2-3 мм и качественным покрытием.

На заметку! Сварочные работы выполняются на пониженных токах, поэтому электроды с диаметром 4-5 мм будут подавлять электрическую дугу и не дадут ей гореть в нормальном режиме.

Общие принципы сваривания тонких листов металла инвертором

Способ сварки внахлест.

Сварка тонкого листового металла будет успешной, если заранее выставить точные настройки на сварном аппарате:

- при толщине металла 0,5 мм сила тока должна равняться 10А, а диаметр электрода ‒ 1 мм;

- при толщине металла 1 мм сила тока должна равняться 25-35, а диаметр электрода ‒ 1,6 мм;

- при толщине металла 1,5 мм сила тока должна равняться 45-55, а диаметр электрода ‒ 2 мм;

- при толщине металла 2 мм сила тока должна равняться 65, а диаметр электрода ‒ 2 мм;

- при толщине металла 2,5 мм сила тока должна равняться 75, а диаметр электрода ‒ 3 мм.

Прекрасно зарекомендовали себя в данной сфере инверторные агрегаты, позволяющие сваривать металл переменным напряжением и с высокой частотой.

Если настройки сварочного аппарата позволяют, нужно выставить уровень стартового напряжения меньшего значения, нежели рабочий ток приблизительно на 20%. Это позволит устранить пропаленные участки при розжиге электродуги и поможет начинать сварку непосредственно в месте соединения.

Если нет возможности отрегулировать стартовый ток вручную при дуговой сварке, можно зажечь электрод на толстой поверхности, а потом перенести его на стык.

Особенностью сварки тонкого металла инвертором считают необходимость работы на малых токах, для чего настройки агрегата поддерживают рабочие значения амперметра на уровне 10-30 А.

Когда минимальное значение регулируемой величины превышает эти параметры, понизить силу тока можно с помощью дополнительного сопротивления в цепи. Для этого пружину из высокоуглеродистой стали помещают между изделием и кабелем массы.

Также в такой ситуации может помочь установка балластника для понижения тока до актуального уровня.

Если в настройках агрегата присутствует импульсный режим, можно воспользоваться этой функции. Чрезмерно тонкие листы стали нужно сваривать прерывистой дугой. Точечная сварка выполняется следующим образом: импульсный ток автоматически разрывает дугу, предоставляя металлической поверхности время, чтобы остыть.

Техники и методики сваривания

Для сварки тонких листов из металла подойдет полуавтоматические модели сварочных аппаратов, а также ручные дуговые агрегаты. Работать полуавтоматом гораздо легче, так как часть сварочных процессов автоматизировано. Это позволяет преодолеть некоторые трудности при работе с тонколистовым металлом.

Преимуществом полуавтоматов также является отсутствие необходимости менять электроды в процессе работы, ведь проволока подается стабильно. Это ускоряет рабочий процесс, что крайне важно в условиях выполнения объемных проектов.

На заметку! В бытовых целях для необъемных операций мастера чаще используют именно ручную дуговую сварку ввиду ее дешевизны и возможности смастерить агрегат своими руками.

В процессе сваривание тонких листов металла важно не только располагать хорошим оборудованием, но и понимать, как сварить такой материал.

Схема сварки тонкого листа металла.

Существует разные техники и методы сварки, актуальные для данного случая:

- При выполнении непрерывной сварки всего шва важно правильно подобрать ток.

Оптимальный диапазона ‒ 40-60 А. Не менее важно не ошибиться со скоростью ведения электрода для варки тонкого металла. Если двигаться слишком быстро, корень сварного шва может не проварить. А при слишком медленном движении металлическая поверхность может покрыться дырами. - Прерывистую сварку также называют сваркой точками.

Ее чаще остальных технологий используют в случае тонколистового металла. Для реализации такой технологии необходимы тонкие электроды, одним концом которых на металле ставятся точки или проводятся короткие линии с равным шагом.

На заметку! Особенность прерывистой сварки заключается в том, что так можно варить даже очень тонкие металлические листы. Главное выставить чуть более высокий, нежели обычно, сварной ток, и добиться быстрых движений, дабы не дать остыть свариваемому материалу.

Опытные сварщики при работе с ручными агрегатами и тонкими листами металла рекомендуют придерживаться следующих правил:

- Получить высококачественные сварные соединения можно при условии постоянного контроля параметров сварочного шва со всех сторон в процессе электродуговой сварки инвертором.

- При работе важно держать электропроводник максимально близко к металлической поверхности до того момента, пока на ней не появится красное пятнышко.

Она является прямым доказательством того, что под электропроводником находится металлическая капля, за счет которой происходит соединение металлических листов.

Подведем итоги

Сваривание тонкостенных металлических конструкций обладает рядом особенностей, что важно понимать неопытному сварщику: нужно знать, какими электродами стоит работать, а также понимать, как правильно варить металл инвертором.

Электроды, применяемые для сварки тонкого металла, нужно перемещать вдоль сварного шва довольно быстро, дабы не давать поверхности остыть. Но в то же время движения не должны быть чрезмерно оперативными, иначе не избежать не проваров, снижающих прочность соединения.

Читайте также: