Применение абразивов при обработке металлов

Абразивные материалы (абразивы) – материалы, которые используются для зачистки и шлифования поверхностей из металла, пластика, минералов, стекла, дерева и т.д. Они обладают повышенной твердостью, поэтому широко применяются для порезки, хонингования, суперфиниша.

Изготовление любых деталей в производственных условиях предполагает обработку поверхностей абразивами. Доводка готовых изделий осуществляется с помощью абразивного инструментария – наждачной бумаги, шлифовальных кругов, полировальных дисков и т.д. Выбор абразива и метода обработки определяются степенью твердости материала и целями его дальнейшего применения.

Что такое абразивные материал

Абразивными называются материалы, обладающие высокой степенью твердости по сравнению с обрабатываемыми поверхностями. Они предназначены для механической зачистки, порезки, шлифования, полирования или заточки других материалов. Условно все абразивы подразделяют на два типа:

- природные;

- искусственные (синтетические).

Существует множество материалов с высокими абразивными свойствами, которые применяются в промышленности. Работоспособность абразивов определяется несколькими параметрами:

- материалом зерна;

- степенью зернистости;

- конфигурацией инструментария.

Износоустойчивость шлифматериала зависит от показателей твердости, химической неактивности резцовых составляющих, их термостойкости и т.д. Зачастую под абразивами понимают сверхпрочные материалы, такие как кварц или алмаз. Но в некоторых случаях даже мягкие абразивные материалы могут использоваться для шлифования или полирования.

Абразивной способностью обладают все материалы, имеющие определенную степень твердости, вязкости, износоустойчивости и форму абразивных зерен. Именно на существенном различии степени твердости основаны механические принципы шлифования, порезки и полирования материалов.

Технические характеристики абразивов определяют двумя способами:

- по минералогической шкале (шкала Мооса);

- вдавливанием пирамиды из алмаза в испытуемый материал.

Под абразивной способностью следует понимать возможность одних материалов обрабатывать другие. В производстве используются только те инструменты, которые обладают достаточной механической прочностью. Это позволяет минимизировать затраты на частую замену разрушившихся абразивов.

Виды абразивных материалов

Абразивные материалы классифицируют по нескольким критериям:

- степень твердости – сверхтвердые, твердые и мягкие;

- размер шлифовальных частиц – грубые, средние и тонкие;

- химический состав – природные и синтетические.

Пригодность абразивных материалов к механической обработке определяется кристаллографическими, термическими, химическими и физическими свойствами. Немаловажное значение в определении степени износоустойчивости абразивов имеет их способность к истиранию, разламыванию и плавлению во время обработки.

Вид абразивного материала определяют по степени его зернистости. Для этого его просеивают через сито с определенным размером ячеек. Величина абразивных зерен характеризуется фракцией. Она может быть мелкой, крупной, предельной, комплексной или основной. После просеивания материала определяется процентное содержание основной фракции, которая впоследствии обозначается индексами Д, Н, В И П.

Твердость абразивных материалов влияет на сферу их применения и особенности механической обработки. Сверхтвердые абразивы с крупными зернами используют для грубой шлифовки и зачистки поверхностей, а более мягкий абразивный материал применяют для полировки и финишной обработки деталей.

Природные абразивные материалы

В большинстве случаев естественный абразивный материал по своим техническим характеристикам – износоустойчивости, твердости, термостойкости – уступает синтетическим абразивам. Тем не менее, многие из них используются в промышленности для порезки и шлифования материалов. К наиболее распространенным из них относятся:

- гранат – природный минерал, состоящий из смеси изоморфных рядов, используется для резки и шлифовки;

- алмаз – минерал, обладающий алмазоподобной кубической формой углерода, который применяется для резки сверхпрочных материалов;

- корунд – бинарное соединение из кислорода и алюминия, использующееся для шлифовки в виде порошка;

- мел – углекислый кальций, который применяется для очень тонкой абразивной обработки;

- красный железняк – минерал железа, использующийся для полирования поверхности стекол и металла;

- пемза – пористая вулканическая порода, которую чаще используют для грубой шлифовки;

- трепел – сцементированная осадочная порода, которая используется в форме порошка для обработки металла и камней;

- кварц – диоксид кремния, который используется только в сочетании с водой для пескоструйной обработки камней;

- наждак – минеральное вещество, в состав которого входит корунд и магнетик; применяется для зачистки, шлифования и полирования поверхностей.

Природные абразивные материалы используют при изготовлении ручного и стационарного оборудования для механической обработки заготовок или готовых деталей. Сфера их применения определяется техническими и абразивными свойствами. Наиболее износоустойчивым и прочным является алмаз, который может использоваться как для порезки материалов, так и для шлифования поверхностей.

Искусственные абразивные материалы

Широкое применение в промышленности нашли синтетические абразивные материалы. В отличие от природных, они обладают лучшими эксплуатационными характеристиками. Большая однородность основных фракций обеспечивает качественную обработку поверхностей из металла, пластика, стекла, дерева, камня и т.д.

В производственных условиях для шлифования и порезки материалов могут использоваться:

- эльбор (боразон) – обработка стали и металлических сплавов;

- купрошлак – механическая очистка деревянных, металлических и бетонных покрытий;

- бор-углерод-кремний – шлифование стекла, камней, цветных и черных металлов;

- искусственный алмаз – обработка металлических деталей и камня;

- карборунд – обработка титана, цветного металла, стали и других сплавов;

- карбид бора – шлифование черного металла и поверхностей стекла;

- электрокорунд – преимущественно обработка черных металлов;

- диоксид титана – полирование деталей из цветных металлов;

- фианит – обработка металлических поверхностей;

- диоксид олова – полирование стекол и металлов;

- стальная дробь – шлифование мягкого камня (мрамора).

Сыпучие абразивные материалы используются в пескоструйной обработке, а также при изготовлении шлифовальных и полировальных кругов. Сверхпрочные абразивы применяют для порезки древесины, стекла или металлических сплавов.

Методы абразивной обработки

Природные и синтетические абразивные материалы успешно применяются в следующих видах механической обработки:

- круглое шлифование – механическая обработка отверстий, сферических и цилиндрических поверхностей;

- бесцентровое шлифование – механическая обработка обоймы подшипников, наружных или внутренних поверхностей;

- плоское шлифование – механическая обработка вертикальных и горизонтальных поверхностей несложной геометрии;

- ленточное бесцентровое шлифование – обработка сложных профилей и других наружных поверхностей;

- разрезание – демонтаж и заготовительное производство;

- притирка – механическое притирание поверхностей;

- гидроабразивная обработка – струйная очистка различных поверхностей;

- ультразвуковая обработка – изготовление штампов и пробивка сквозных отверстий в металле;

- пескоструйная обработка – грубая очистка поверхностей от ржавчины, краски и других типов загрязнений;

- магнитно-абразивная обработка – очистка и шлифование материалов в магнитном поле с помощью намагниченного сыпучего абразива;

- хонингование – шлифование отверстий в металлических насосах, трубах, цилиндрах;

- полирование – устранение шероховатостей на поверхности;

- суперфиниш – сверхтонкая полировка готовых изделий из металла, стекла, камня и т.д.

Для вышеперечисленных типов обработки используются разные абразивные материалы. Шлифование, пескоструйная очистка и другие типы механической отделки позволяют добиться желаемой степени ровности и гладкости поверхностей.

Виды абразивных инструментов

Качество шлифования и порезки материалов во многом зависит от способа применения абразива. В промышленности все абразивные материалы закрепляются в специальных установках, обеспечивающих максимальную точность производимых работ. К числу наиболее распространенных абразивных инструментов можно отнести:

- шлифовальные диски;

- шлифовальные ленты;

- полировальные круги;

- наждачную бумагу;

- бруски для заточки;

- отрезные круги;

- галтовочные тела;

- мелкозернистые пасты;

- стальную вату;

- крупные зерна (для пескоструйной обработки).

Абразивными инструментами также считаются абразивные материалы, изготовленные в определенной форме – заточный брусок, отрезной диск и т.д. Их износоустойчивость и эксплуатационные характеристики во многом зависят от качества их крепления к стационарным станкам или ручному инструменту.

Если в инструменте абразив закреплен плохо, то во время работы он будет испытывать избыточную нагрузку, что приведет к выпадению зерен и ухудшению его абразивных свойств. В связи с этим при производстве многих их них стали использовать армирующие сетки из металла и стекловолокна.

Абразивная обработка металла

Абразивной называют обработку металла, в процессе которой происходит его резка, и образуются мелкие опилки. Такой способ обработки имеет несколько разновидностей: полирование, шлифование, притирка и хонингование. Данный способ обработки применяется для удаления различных дефектов металла с его поверхности, таких как вмятины, трещины, сколы, наплывы и другие. Обработка осуществляется при помощи различных инструментов, каждый из которых применяется в зависимости от необходимого результата и состояния изделия из металла.

Инструменты для абразивной обработки металла

Инструменты для обработки металла называют абразивами. Их отличительной чертой является зернистая поверхность. Каждый элемент поверхности является резцом, которые могут отличаться по жесткости и размерам. Резцы, проходя по поверхности, удаляют разную толщину слоя заготовки, в зависимости от размеров резцов. Чем крупнее кристаллы на поверхности инструмента, тем грубее будет обработка, и наоборот, чем они меньше, тем более инструмент подходит для финишной обработки.

Основными критериями разделения абразивов является их мягкость (при этом зерна наклеиваются на бумагу, кожу или ткань) и твердость (зерна связаны между собой, изделия могут быть в форме круга, бруска, сегмента).

Также немаловажно знать, какими критериями обладает заготовка, которая будет обрабатываться. В зависимости от этого, будет применяться один из видов абразива:

- Карбит кремния черный – применяется для работы с твердыми материалами с малой величиной сопротивления разрыву, например драгоценный камни, стекло, мрамор, графит;

- Карбит кремния зеленый – обладает повышенной твердостью и хрупкостью по сравнения с черным кремнием;

- Электрокорунд нормальный –обладает свойствами устойчивости к повышению температур, сцепляемостью со связкой, а также повышенной прочностью зерен и вязкостью, применяется для материалов с высоким сопротивлением на разрыв, таких как стальной прокат, высокопрочный или отбеленный чугун, бронза, сплавы никеля и алюминия;

- Электрокорунд белый – обладает повышенной прочностью, твердостью и однородностью, способностью к самозатачиванию, применяется при работе с закаленными «черными» углеродистыми, быстрорежущими и коррозийностойкими металлами, а также нитрированных и хромированных поверхностей;

- Электрокорунд хромтитанистый – во много раз прочнее своих аналогов и способен к съему значительного слоя металла;

- Электрокорунд циркониевый – имеет поверхность с мелкими кристаллами, высокоэффективен на обдирочных операциях, в основном применяется в отношении полуфабрикатов из стали.

Виды абразивной обработки металла

Существует несколько основных видов работ по абразивной обработке металла, среди которых:

- Шлифование – это процесс, результатом которого является точная геометрия изделия, как с внутренней, так и наружней поверхности.

Оно также в свою очередь подразделяется на:- Обдирочное черновое и силовое шлифование (снятие дефектного слоя после изготовления материала);

- Круглое внутреннее и внешнее шлифование (применяется для финишной обработки изделий как внутри, так и снаружи).

- Полирование – это процесс, который приводит поверхность изделий в идеальный вид, при этом снимая достаточно мало поверхностного слоя металла при помощи элекролитического оборудования и нагрева;

- Доводка – это процесс, в ходе которого изделие приобретает законченный вид и его поверхность, а также края становятся идеально гладкими, применяется в основном, для стыкования двух деталей между собой, когда неровности не позволяют соединить два или более изделий вместе;

- Хонингование – это последняя стадия абразивной обработки металла, при которой устраняются такие дефекты как бочковидность, конусность, овальность при помощи специального инструмента – хона, при этом перед хонингованием необходимо провести растачивание, зенкерование, развертывание или шлифование.

СтальГрад

Мы поставщики металлопроката в Москве и Московской области. Арматура лучшего качества, превосходный металл и все это с доставкой до вашей стройки в самое короткое время!

Продукция

Контакты

Адрес: г.Москва,

Электрозаводская улица, д. 21

Режим работы: пн-вс 9:00 - 20:00Абразивные материалы: свойства, разновидности и применение в промышленности

Абразивы своей твердостью превосходят другие материалы, поэтому используются для обработки различных поверхностей, широко применяются в промышленности и быту для разных видов обработки. По происхождению эти вещества бывают природными и искусственными.

Что такое абразивные материалы

Абразивы — это материалы для обработки поверхностей, отличающиеся твердостью, превосходящей прочие типы материалов (даже металлы). Это твердые мелкие частицы, применяемые в свободном либо связанном виде (например, в виде какой-либо формы, зафиксированные на поверхности и пр.).

Абразивы предназначены для механической обработки различных материалов, снимания с них тончайшего слоя острыми выступами своих частиц. По сути, абразивными свойствами располагает любая твердая структура по отношению к менее твердой. Однако в промышленных масштабах используются лишь конкретные виды абразивных материалов.

Абразивная обработка материалов

Из абразивов изготавливаются специальные абразивные инструменты. У них, в отличие от лезвийных (металлических), нет сплошной кромки реза. Данную функцию выполняет цельная зернистая структура, резцом в ней является каждое из зерен. Эти абразивные частицы скреплены друг с другом связующим веществом или же объединены в какое-то изделие (это может быть круг, камень, шлифовальная шкурка, щетка), совокупно воздействуют на рабочую поверхность своими режущими краями, снимая ими тончайшую стружку (данный слой может составлять всего несколько микрон), так выполняется абразивная обработка.

![Абразивные инструменты]()

Абразивные материалы и инструменты это востребованные для разных типов обработки материалов. Виды абразивной обработки:

- шлифование – бывает круглое, плоское, кругами, лентой, а также бывает предварительное и чистовое;

- притирка;

- гидроабразивная обработка;

- ультразвуковая;

- пескоструйная;

- полирование (бывает предварительное, зеркальное);

- хонингование (это отделочная обработка внутренних цилиндрических деталей, например автомобильных цилиндров);

- суперфиниширование (предполагает минимальный съем материала);

- галтовка (это очистка мелких деталей от окалины, коррозии, заусенцев и пр.);

- прорезка, отрезка;

- заточка.

![Пескоструйная обработка стекла]()

Классифицируются абразивные материалы по твердости (бывают мягкие, твердые, сверхтвердые), своему химическому составу, размеру зерна (могут быть крупные, средние, тонкие, особо тонкие).

По своему происхождению выделяют абразивы трех типов.

1. Природного (или естественного) происхождения. Это песок, гранат, цирконий и пр.

2. Искусственного (или синтетического, производственного) происхождения. Данные материалы изготавливаются специально для абразивной обработки. Наиболее распространенными являются искусственный алмаз, карбид кремния, бора, электрокорунд, кубический нитрит бора.

3. Абразивы из побочных продуктов производства: с/х остатки, шлаки от выплавки металлов (например, никельшлак), от работы электростанционных котельных. Данные материалы доступны, имеют разнообразные размеры частиц, низкую стоимость.

Естественные абразивные материалы

Рассмотрим некоторые из природных абразивов, точнее основные виды абразивных материалов.

Алмаз является наиболее твердым из природных материалов, состоящим из чистого углерода. В природе он встречается, как правило, в виде россыпи кристаллов. Алмазы бывают ювелирные и технические (именно они применяются в качестве абразивов).

![Шлифовальный круг из алмаза]()

Гранат — это минерал, состоящий из алюмосиликатов извести, магнезии и других примесей. Он может быть окрашен в разные цвета, за исключением синего. Используется в измельченном виде: частицы наносятся на шкурки для шлифования.

Корунд состоит из кристаллической окиси алюминия с примесями, отличается окраской от синеватой до коричневой. При этом твердость материала снижается с повышением содержания в нем окиси железа.

Наждак — смесь корундовых зерен с магнезитом и прочими минералами.

Кварц представляет собой оксид кремния кристаллической формы. Разновидностью кварца является кремень: он состоит их кремнезема, в природе встречается в виде массивных горных пород.

Пемза — это пористая структура вулканического происхождения, состоит из кремнезема и глинозема.

Мел — карбонат кальция, с помощью которого возможны тонкие виды обработки (полирование, притирка).

Искусственные абразивы

Впервые искусственный абразив карборунд синтезировал в 1891 г. ученый-изобретатель Эдвард Ачесон (США). Сегодня же абразивов производственного происхождения очень много, они применяются шире, чем природные. Рассмотрим особенности самых распространенных из них.

Электрокорунд получают посредством восстановительной плавки из боксита в электропечах. Цвет абразива варьируется от серого до красно-бурого. Из материала производят жесткий абразивный инструмент.

![Электрокорунд]()

Карбид кремния получается с помощью восстановления кремниевой кислоты углеродом. Материал обладает повышенной хрупкостью, применяется в порошковом виде либо как инструмент для обработки стекла, фарфора и прочих хрупких структур.

Карбид бора — наиболее твердый синтетический абразив, используется как паста для шлифовки очень твердых поверхностей.

Абразивные жидкости

Процент содержания твердых частиц в разных абразивных продуктах может значительно различаться. Иногда они включаются в жидкую среду — в этом случае речь идет об абразивной жидкости. Примерами являются чистящие жидкие средства (средства бытовой химии), краски с содержанием кварцевого песка, песочные суспензии, каустизационный шлам, продукты пищевого производства (сахарные суспензии, шоколадные пасты с кусочками орехов), косметологии (скрабы, абразивные зубные пасты) и пр. Конечно, не все они применяются для обработки поверхностей. Тем не менее данные абразивные среды обладают соответствующими свойствами, что нужно учитывать при подборе оборудования, которое с ними работает.

![Скраб для тела]()

Свойства абразивных материалов

Абразивы имеют ряд важных характеристик, или свойств. Так, важным их параметром является твердость. Ее определяют сопротивлением материала, поверхность которого подвергается шлифованию. Так, самым твердым абразивным материалом по шкале Мооса (она названа в честь немецкого ученого-минеролога) в является алмаз (10 баллов), карбид бора имеет соответственно 9,5 балла, корунд, карбид кремния и электрокорунд — 9, кварц — 8, гипс — 2, тальк — 1 балл.

Другие свойства абразивов — это прочность, хрупкость, зернистость (это размер и форма шлифовального зерна). Так, форма зерен может быть изометрической (у них высота, ширина, толщина примерно одинаковы), мечевидной, пластинчатой — этот показатель зависит от природы абразивного материала и степени измельчения изначального зерна.

Абразивная способность данных веществ (то есть их эксплуатационные качества) определяется массой удаляемого при шлифовании слоя материала.

Абразивы имеют свойство самозатачиваемости: они сохраняют работоспособность благодаря образованию новых выступов, режущих кромок у зерен в ходе обработки.

Применение абразивов

Люди издревле использовали абразивы. Например, индейцы майя в IX в. до н. э. украшали зубы драгоценными камнями, отверстия в них они просверливали трубочками, на которые был нанесен истолченный кварц.

![Шлифование металлических изделий]()

Сегодня же сфера применения абразивных материалов очень широка. Например, они незаменимы в металло- и деревообработке, строительстве. Абразив для метала применяется очень часто во многих работах. Используются абразивы и в быту. Так, в каждом доме есть наждачная бумага, пемза, пилки для ногтей (они также покрыты очень мелкими полирующими частицами).

Инструменты абразивной обработки

Всю совокупность инструментов, предназначенных для механического преобразования поверхностей изделий и материалов, считают абразивными. Наиболее популярными из них в этой области считаются алмазные, отрезные и шлифовальные круги. Не менее известна наждачная бумага (шкурка) и точильные бруски. Они широко востребованы как в промышленном производстве, так и в бытовых работах. Список можно продолжить и рядом других изделий. Это абразивные губки, пасты, гели и многое другое, что произведено на основе абразивных материалов. Они могут изготавливаться из целого ряда природных и синтетических абразивов, иметь узконаправленное или универсальное назначение. Широкий ассортимент абразивных инструментов способен удовлетворить самые разнообразные запросы.

Особенности абразивных инструментов

В сравнении с изделиями, у которых есть лезвие (ножи, бритвы, рубанки, пилы и т.д.), абразивные инструменты не имеют сплошной режущей кромки. Эту роль играет зернистая структура материала, где каждое зерно выступает в качестве резца. Объединённые в какой-то инструмент, абразивные частицы совокупно преобразуют обрабатываемую поверхность режущими краями. Они способны снять тончайшую (в несколько микрон) стружку, сострогать значительную часть поверхности или перерезать изделие.Другая особенность абразивных инструментов – способность к самозаточке. Весь ассортимент абразивных материалов, используемых в инструментах, представляет многослойную структуру острых зёрен. В процессе обработки поверхностей верхние зёрна тупятся и откалываются, уступая место новым, неиспользованным частицам. Скорость работы инструмента ускоряет и процесс его самозатачивания.

При нарушении функции самостоятельной заточки достаточно снять верхний слой абразивного материала, чтобы восстановить его работоспособность и возможность самовосстановления.Для использования в промышленной деятельности все абразивные материалы более целесообразно и выгодно применять конструктивно оформленными или закреплёнными в форме всевозможных инструментов. В качестве альтернативы возможно использование их в виде составов, выполняющих шлифующие или полирующие функции.

Основные виды абразивных инструментов и составов

Абразивные инструменты имеют широкое видовое разнообразие, что даёт возможность их широкомасштабного использования в народном хозяйстве.Эти изделия бывают жесткими. К ним относятся круги, бруски, сегменты, в которых абразивные зерна прочно связаны между собой.

Особенность мягких абразивных инструментов в том, что шлифовальное зерно клеится на тканевую, бумажную или кожаную основу.Наиболее известные виды инструментов:

► отрезные круги. Представлены экземплярами широкого диапазона по диаметру, ширине и высоты. Отличаются различными формами профиля (конический, цилиндрический и т.д.) абразивного слоя и способами его связки на круге;► шлифовальные круги. Выполняются из различных абразивных материалов, допускаются варианты в форме дисков и конусов;

► шлифовальные круги особо малых размеров диаметром менее 50 мм. Второе название – шлифовальные головки. В практическом применении встречаются разные формы (шаровые, цилиндрическими, конические, угловые или сводчатые);

► бруски: шлифовальные (наружная шлифовка конических и цилиндрических поверхностей деталей), шлифовальные квадратные (хонингование-обработка отверстий), шлифовальные прямоугольные (бытовые цели);

► лента абразивная. Имеет разную степень зернистости (чем выше число, тем тоньше обработка). Возможно, как одно-, так и двустороннее покрытие материала абразивными зёрнами материала природного или синтетического происхождения;

► наждачная бумага. Аналог ленты, то есть его часть – кусок ткани или бумаги, покрытой абразивным материалом;

► абразивная губка. Представляет собой трёхкомпонентный состав: абразивный материал, подложка (поролон, вспененный полиуретан) и связующий элемент (клейкое вещество). Предназначение – шлифовка с последующей полировкой поверхностей, но могут использоваться и для других видов абразивных работ;

► стальная (железная) вата, на деле пучок стальных минипроволочек небольшого сечения. Применяется данный инструмент для полировки изделий из дерева и металла, шлифовки различных поверхностей, в быту (чистка окон, посуды и т.д.);

► пасты. Абразивный материал смешан со связующей жидкостью (керосин, стеарин, парафин, различные масла и другие составы). Используются для притирочных и полировальных работ;

► свободное зерно. Применяется как самостоятельный инструмент при пескоструйной, гидроабразивной или ультразвуковой обработке;

► галтовочные тела разнообразной геометрии (куб, конус, призма, цилиндр и т.д.). Используются в качестве наполнителя в галтовочных вибромашинах или барабанах. Диапазон применения очень широк – от начального шлифования поверхности до финишной полировки различных поверхностей изделий практически всех материалов.

Список абразивных инструментов значительно шире. Кроме вышеописанных, существуют и другие, но цель их одна – абразивная обработка поверхностей изделий, от грубой шлифовки до финишного полирования. А весь ряд инструментов имеет как универсальное, так и узкопрофильное назначение.

Что такое абразивная обработка? Виды абразивных материалов

Процесс механического воздействия на поверхностные слои твёрдых материалов абразивами именуется абразивной обработкой. В переводе с латыни «abrasivus» переводится как соскабливающий, выскабливающий или сбривающий. В современном понимании это финишный этап работы с поверхностью предмета путём срезания абразивными зёрнами её неровностей для приведения его в определённую форму или соответствующий вид.Область использования абразивов

К металлам, минералам, пластику, дереву, композитным и другим материалам применяют шлифование, полирование и другие методы механического воздействия. Список твёрдых материалов, которые можно подвергать абразивной обработке открыт. Даже самый твёрдый земной минерал – алмаз можно подвергнуть абразивной обработке с помощью специальных инструментов. Разница заключается лишь в том, что для работы с металлом, например, лучше использовать карбид кремния, а для обработки дерева более применим оксид алюминия. Каждому материалу какой-то абразив более предпочтителен, к тому же следует учитывать и вид абразивных работ. Вряд ли для полирования предметов подойдёт наждачный круг, а наждачная бумага, так называемая «нулёвка» вряд ли подойдёт для шлифования грубых поверхностей.Абразивная обработка необходима для придания предмету или его детали высокоточных размеров, запланированной формы или идеальной гладкости и чистоты поверхности. Процесс востребован и при подгонке сопрягаемых узлов агрегата, их притирке и доводке.

Абразивные материалы применяют и при грубой обработке или резке предметов. Для обдирки литья, съёма припусков применяется, например, пескоструйная, гидроабразивная обработка.

Даже разрезание материалов легко осуществляется с применением абразивов.

Диски по металлу или камню предназначены именно для этой цели.

Основой всех абразивных материалов является абразивное зерно, грани которого являются превосходными резцами. Режущие кромки за счёт своей многочисленности способны быстро и качественно обрабатывать любые поверхности, причём производительность напрямую зависит от скорости движения шлифовального или режущего абразива.Видовое разнообразие абразивных работ

Роль абразивных материалов (порошков, паст, шкурок, камней и других) – обработка твёрдых поверхностей – достаточно широка. Существует ряд видов этого процесса:► шлифование различных поверхностей, внешних и внутренних сторон предметов, агрегатов и их узлов – существует предварительная зачистка и чистовая обработка;

► полировка – двухэтапный процесс: предварительное шлифование, затем доведение до зеркального блеска;

► хонингование – отделочная обработка внутренних поверхностей деталей цилиндрической формы, в частности, цилиндров двигателей);

► суперфиниширование (съем поверхности материала по минимуму);

► галтовка – очищение мелких деталей от поверхностных отложений и следов различного рода воздействий (окалина, заусенцы, сколы, коррозийные очаги и др.);

► нанесение прорезей, отрезание;

Все работы абразивного характера выполняются с использованием спец материалов.

Материалы для абразивных работ

Обработку твердых поверхностей всевозможных предметов и пород невозможна выполнять без применения природных или синтетических абразивов. Сегодня они представлены двумя группами.К абразивам естественного происхождения можно отнести так непохожие по прочности алмаз и пемзу, кварц, корунд (он же наждак), являющийся на деле оксидом алюминия.

На закате XIX столетия начинают активно использовать абразивы искусственного происхождения – карбиды кремния и бора, электро- и монокорунд, особенно востребованный синтетический алмаз и ещё целый ряд, появившихся позднее.

Основой любого материала из обоих групп является абразивное зерно, то есть моно- или поликристаллы, возможно их осколки. От кристаллографических особенностей зерна (способность ломаться в ходе работы на более мелкие, но остроугольные фракции) зависит качество шлифовального материала.

По физическим свойствам (твёрдости) абразивы делятся на мягко-, твёрдотельные и сверхтвёрдые.

![]()

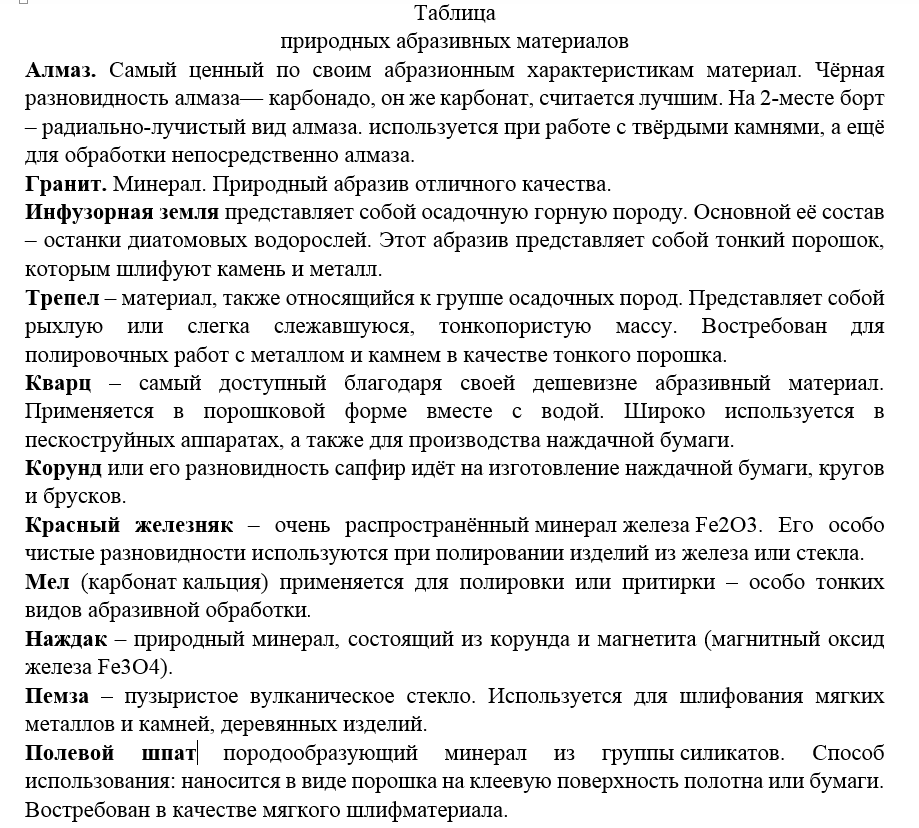

Твёрдость минералов характеризуют шкалой Мооса. Это 10 классов, где эталонами выступают следующие минералы, представленные таблицей:

По величине абразивного зерна различают грубые (крупные), средние и тонкие. Есть ещё и очень тонкие. Измеряют шлифовальное зерно в микрометрах (мкм) или с помощью внесистемной единицы (меш). Она также служит для измерения размеров частиц различных сыпучих тел.Природные абразивы

До появления искусственных абразивов использовались природные материалы. Все они различались своими свойствами. Часть их известна по шкале Мооса, но общее число абразивов (смотрим таблицу) гораздо больше:![]()

Синтетические абразивы

![]()

В настоящее время существует довольно широкий ряд искусственно созданных абразивных материалов. Ниже в таблице представлен их список, который полностью соответствует ГОСТу 21445-84:

Не прекращаются работы по созданию новых образцов абразивов. Очень перспективными можно назвать следующие:

► Нитрид углерода с формулой C3N4;

► Сплавы. Первый – карбид титана (TiC) (аналог вольфрама), второй – карбид скандия (Sc4C3). Первое тугоплавкое вещество легируется вторым сплавом (карбидом скандия), что позволяет в 2 раза повысить его микротвердость.

Отдельно от традиционных способов существует метод магнитоабразивной обработки. Для этой операции используются материалы с высокими абразивными характеристиками. Второе условие – наличие магнитных свойств. Результат такого метода более качественные показатели «мягкой обработки» и последующей операции полирования изделий и предметов.

Абразивные инструменты, создаваемые из природных и искусственных материалов востребованы не только в промышленном производстве, но также в быту. Их изготовление – очень перспективное направление деятельности.

Читайте также: