При какой температуре металл теряет прочность

Поиск и выбор механических свойств для различных марок сталей и сплавов по таблице, в зависимости от температуры испытания °C. В таблице использованы справочники [1].

Таблица. Механические свойства в зависимости от температуры испытания

в состоянии поставки

прокат в горячекатаном

состоянии толщиной до

затем нагрев до 650°C,

Лист толщиной 100 мм.

отпуск 610–630°C, 5 ч;

сечением 320 мм; масса 77 т.

продольное, место вырезки –

с глубины ≥ 1/3 толщины

320 мм; масса 77 т.

Поковка-плита толщиной 340 мм;

продольное, место вырезки с

610–630°C, 5ч; 640–660°C, 10 ч.

340 мм; масса 32 т.

продольное, место вырезки

Отпуск 690–700°C, с печью.

диаметром 755–915 мм, толщиной

35–110 мм, втулка

диаметром 115–400 мм.

Скорость перемещения захватов

Образец диаметром 10 мм,

Отпуск 670–690°C, 8 ч.

Отпуск 200°C, 3 ч.

Образцы вырезались из

Отпуск 600°C, 30 мин

Отпуск 690°C, 5 ч.

Закалка 860°C, масло.

Отпуск 640°C, 2 ч.

(ЭИ 415,

600–1000 мм, толщина

Закалка 1000°C, масло.

Отпуск 670°C, охлаждение

с печью до 150°C.

Поковка ротора из слитка 47 т,

(12Х5МА,

(9Х18,

обработка холодом – 70°C.

Лист толщиной 150 мм,

(4Х10С2М,

Закалка 1050°C, масло.

Отпуск 680°C, 3 ч.

Отпуск 720–730°C, 3 ч.

(трубная заготовка диаметром

(2Х11МФБН,

со скоростью 30°C⁄ч.

с печью или на воздухе.

Листовой прокат до

(ЭИ 802,

Отпуск 700°C, воздух.

(сортовой прокат диаметром

Лист, поковки до

(Ш),

10Х12Н3М2ФА-А

диаметром 2000 мм,

(Х14Г14Н3Т,

Отпуск 610°C, 20 ч.

воздух; 2-я нормализация

800°C, 16 ч, воздух.

2-я нормализация 800°C,

Старение 450°C, 3000 ч.

Старение 750°C, 5 ч.

Старение 750°C, 25 ч.

20–25 ч, охлаждение

с печью до 200°C.

Отпуск 730–750°C, 16 ч,

(ЭИ 405,

Старение 750°C, 10–12 ч.

(1Х16Н14В2БР,

закалка 960–980°C, масло.

Поковка диска диаметром

700 мм, толщиной

(Х17Н13М2Т,

(Х17Н13М3Т,

(0Х18Н10Т,

(4Х18Н25С2,

(02Х18Ю3Б-ВИ,

Старение 800°C, 15 ч, воздух.

Старение 750°C, 12–15 ч,

охлаждение с печью.

(Х20Н14С2,

(0Х21Н6М2Т,

Старение 800°C, 4 ч.

(Х25Н20С2,

Штамп сечением до 500 мм.

Отпуск 560°C, 2 ч.

закалки в масле.

В знаменателе – то же,

но для центральных зон

зона заготовки сечением

Центральная зона заготовки

(55Х6В3СМФ,

Отпуск 530–540°C, воздух,

отпуск 350–370°C, воздух.

Сортовой прокат диаметром

Закалка 920°C, масло.

(1Х11МФБЛ,

(15Х12ВНМФЛ,

Х11ЛБ,

Стабилизация 800°C, 10–20 ч,

(0Х23Н28М3Д3Т,

Старение 850°C, 10 ч,

старение 700°C, 25–40 ч,

Старение 700°C, 50 ч.

1050°C, 4 ч, воздух.

(Х20Н46Б,

1080°C, 20 мин, воздух

и стабилизация 800°C,

(ЭИ 929),

ХН55ВМТКЮ-ВД

воздух, закалка 1050°C,

850°C, 8 ч, воздух.

выдержка 40 минут, вода.

охлаждение с печью до

Отпуск 850°C, 15 ч, воздух.

1160°C, 2 ч, воздух.

Старение 900°C, 8 ч, воздух,

старение 820°C, 15 ч, воздух.

Старение 1000°C, 4 ч, старение

900°C, 8 ч, старение 850°C,

закалка 1050°C, 2 ч, воздух.

Старение 1000°C, 2 ч, воздух,

старение 900°C, 2 ч, воздух,

старение 850°C, 12 ч, воздух.

Старение 1000°C, 2 ч,

воздух, старение 800°C,

Отпуск 850°C, 10–15 ч,

Отпуск 800°C, 20 ч, воздух.

закалка 1050°C, 4 ч, воздух.

Отпуск 800°C, 16 ч, воздух.

Отпуск 1000°C, 4 ч, воздух,

отпуск 775°C, 16 ч, воздух.

отпуск 750°C, 16 ч, воздух,

отпуск 650°C, 16 ч, воздух.

диаметром 850 мм,

Старение 1000°C, 4 ч, воздух,

Старение 750°C, 16 ч, воздух.

Отпуск 1000°C, 2 ч, отпуск

900°C, 1 ч, отпуск 800°C, 2 ч,

воздух, отпуск 750°C, 20 ч,

воздух, отпуск 650°C, 48 ч,

1 ч, старение 800°C, 2 ч,

воздух, старение 750°C, 20 ч,

воздух, старение 700°C,

900°C, 1 ч старение 800°C,

2 ч, воздух, старение 750°C,

20 ч, воздух старение 650°C,

Диск диаметром 500 мм,

1100°C, 5 ч, воздух.

Старение 840°C, 24 ч, воздух.

Отдельно отлитые образцы,

закалка 1050°C, 15 ч, воздух.

Старение 850°C, 24 ч, воздух.

закалка 1000°C, 2 ч, воздух.

Старение 830°C, 24 ч, воздух.

1050°C, 2–4 ч, воздух.

Старение 800°C, 12 ч, воздух.

Образцы из полки

охлаждение 1,5–2,5 ч, до

900°C, далее на воздухе.

850°C, 24 ч, воздух.

лопатки 2-ой ступени

- Марочник сталей и сплавов. 2-е изд.,исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с.

Похожие статьи

Газолазерная резка

Термическая резка 1. Дуговая и воздушно-дуговая резка 2. Плазменно-дуговая резка 3. Кислородная резка 4. Кислородно-флюсовая резка 5. Газолазерная резка При лазерной резке вследствие высокой концентрации энергии в световом луче возникает локальное плавление и испарение материала любого состава: сталей, стекла, пластмасс, древесины, керамики, текстиля и т. д. Параметрами режима этого вида резки являются (табл. 58) мощность […]

Установка подшипников на вал и в корпус

Содержание страницы1. Конструкция мест вала и корпуса под шарикоподшипники2. Конструкция мест вала и корпуса под роликовые подшипники3. Установка подшипников качения на вал4. Установка подшипников качения в корпус 1. Конструкция мест вала и корпуса под шарикоподшипники Кольца подшипников являются весьма нежесткими деталями. При продвижении подшипника по валу внутреннее его кольцо под действием неравномерно приложенных внешних сил […]

Оборудование для дуговой наплавки, напыления и металлизации

Для полуавтоматической и автоматической наплавки в защитных газах, под флюсом и открытой дугой можно использовать стандартное оборудование для сварки этими способами, но в случае больших объемов ремонтновосстановительных работ, особенно в цеховых условиях, лучше применять специализированные наплавочные аппараты (табл. 47). Эти аппараты с соответствующими источниками питания компонуются со стандартным механическим оборудованием и оснасткой (вращателями, кантователями, токарными […]

Добавить комментарий Отменить ответ

Информация на сайте предоставлена для ознакомления, администрация сайта не несет ответственности за использование размещенной на сайте информации.

При использовании данного сайта, вы подтверждаете свое согласие на использование файлов cookie в соответствии с настоящим уведомлением в отношении данного типа файлов. Если вы не согласны с тем, чтобы мы использовали данный тип файлов, то вы должны соответствующим образом установить настройки вашего браузера или не использовать сайт.

Изменение механических характеристик металла при нагреве

Механические свойства металла изменяются в зависимости от его температурного состояния. В процессе сварки металл подвергается нагреву до высоких температур, изменение которых происходит в широких пределах и в сравнительно короткое время.

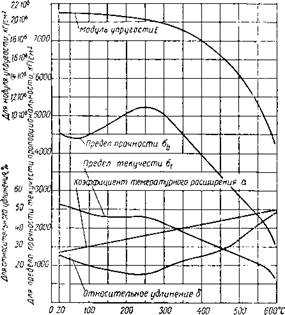

Механические характеристики металла при высоких температурах нельзя считать полностью исследованными. Более обстоятельно изучены механические свойства металла в области упругих изменений. На фиг. 9 представлено изменение механических характеристик стали в зависимости от температуры при нагреве до 500—600° С [2].

Модуль упругости стали Е при нагревании постепенно понижается, а коэффициент теплового расширения а возрастает. В области температур упругих изменений стали произведение аЕ можем принять постоянным и равным (хЕ = 12 • 10-6 • 2,1 • 106^ = 25 кГ/см2.

Предел прочности стали оь с повышением температуры до 100°С несколько снижается, затем при дальнейшем нагреве повышается и имеет наибольшее значение в области температур 200—300°С. При нагреве от 300 до 500°С предел прочности стали, кроме жароупорной, постепенно понижается. При температуре выше 500°С предел прочности стали резко снижается, принимая при 600°С весьма низкие значения по сравнению с прочностью при обычных температурах.

Пластические свойства стали, характеризуемые относительным удлинением и поперечным сужением при разрыве, неск(элько снижаются в области температур 150—300° С. С увеличением температуры выше 300°С пластические свойства стали возрастают. Такой характер изменения пластических свойств стали показывает, что при большой скорости остывания закрепленного стального элемента его разрыв при температурах 150—300°С весьма вероятен. Этим объясняется целесообразность предварительного подо-

грева стали при сварке до 150—200° С, чтобы замедлить остывание после сварки.

Предел текучести стали ст с повышением температуры до 500° С несколько понижается, а затем при дальнейшем повышении температуры (свыше 500°С) резко падает, доходя почти до нуля при температуре 600°С.

Фиг. 9. Зависимость механических свойств стали от температуры.

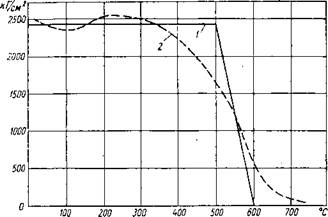

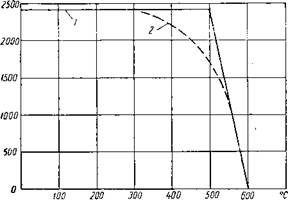

В действительности предел текучести стали несколько повышается в области температур 150—300°С, затем постепенно понижается при нагреве до 500° С, а после этого резко падает (фиг. 10, пунктирная кривая). Ввиду малых значений предела текучести стали при температуре 600°С и выше, примем допущение, что предел текучести сталей, кроме жароупорной, при температуре 600° С и выше имеет нулевое значение (фиг. 11). Другими словами, будем считать, что при температуре 600°С и выше сталь находится только в пластическом состоянии, теряя полностью свои упругие свойства.

При охлаждении стали ниже нуля предел прочности и предел текучести повышаются, причем предел текучести приближается к пределу прочности.

При весьма низкой температуре сталь теряет пластические свойства, переходит в хрупкое состояние и становится хладно-

Фиг. 10. Зависимость предела текучести аг стали

1 — схематизированная диаграмма; 2 — действительная диаграмма.

Фиг. 11. Условная зависимость предела текучести стали от температуры:

1 — схематизированная диаграмма; 2 — условная диаграмма.

ломкой. Для каждого металла существует своя критическая температура, выше которой металл способен пластически деформироваться, а при температурах ниже критических металл теряет способность к образованию пластических деформаций и разрушается в виде хрупкого излома. Для стали критическая температура, ниже которой происходит хрупкое разрушение, находится в области — 65—160° С.

Помимо низких температур, на хрупкое разрушение стали большое влияние оказывает концентрация напряжений, вызванная

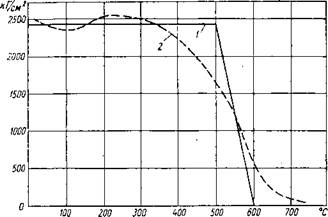

Фиг. 12. Работа излома стали при разных температурах; а — ненадрезанные образцы; б — надрезанные образцы.

надрезами и неровностями. Хрупкое состояние стали может быть вызвано объемным напряженным состоянием, при котором весьма затруднено образование пластических деформаций.

На фиг. 12 приведены кривые ударной вязкости котельной стали в зависимости от температуры [3]. Кривые А соответствуют результатам испытаний стали, подвергавшейся предварительно нормализации для измельчения зерна, а кривые В соответствуют результатам испытаний крупно-зернистой стали.

Критическая температура ненадрезанных образцов для стали А— 160°С, а для стали В—90°С. При наличии надрезов критическая температура хрупкого разрушения значительно выше и для стали А равна +5° С, а для стали В +45° С (см. фиг. 12).

Влияние высоких температур на прочностные свойства металлоконструкций

При пожарах в закрытых помещениях возникают высокие температуры, которые негативным образом сказываются на прочностных свойствах металлических конструкций. В работе приведены некоторые результаты исследований в данной области.

Ключевые слова

Текст научной работы

При пожарах в закрытых помещениях могут возникать температуры порядка 800 0 С. Из литературных источников известно, что температуры порядка 600 0 С приводят к снижению прочности металлических конструкций приблизительно в 3 раза. Что же происходит с металлоконструкциями при более высоких температурах, информации в литературе нет. Одной из задач данного исследования явилось выявить влияние на прочность конструкционных материалов повышенных температур до 800 0 С, а также выявить каким образом влияет тушение пожара водой на остаточную прочность металлоконструкций.

По данным справки, подготовленной департаментом надзорной деятельности по анализу обстановки с пожарами и последствий от них на территории РФ, мы можем отметить, что доля пожаров, возникающих на объектах, выполненных с применением металлоконструкций составляет порядка 15%.

Для проведения экспериментальной части работы использовалось стандартное лабораторное оборудование — высокотемпературные электрические печи, машина для испытания материалов на растяжение и гидравлический пресс.

Испытанию подверглись конструкционный материал, который имеет наибольшее распространение в строительстве — конструкционная сталь. Было отобрано несколько образцов конструкционных материалов. Первый образец — эталонный, был испытан на разрывной машине Р — 5. Предел прочности стали составил 714,3 МПа. Другие образцы были подвергнуты нагреву в муфельной печи до различных температур в интервале времени от 15 до 40 минут.

Так, об условиях, исходя из которых следует определять дислокацию подразделений пожарной охраны на территориях поселений и городских округов, — время прибытия первого подразделения к месту вызова не должно превышать 10 минут в городских поселениях, городских округах. Время оперативного развертывания, которое принимается от 6 до 8 мин. При самых оптимистичных прогнозах, пожарная команда приступит к тушению пожара, охлаждению металлоконструкций через 16 минут.

После нагрева одну заготовку погружали в воду для мгновенного охлаждения. Другую заготовку прошедшую нагрев оставили остывать на воздухе. После остывания, обе детали подверглись проверке на разрывной машине.

Проведенные исследования показали, что механические свойства стали при нагревании ее до температуры 200…250 °С практически не меняются. При температуре 250. 300 °С прочность стали несколько повышается, пластичность снижается. Сталь в изломе имеет крупнозернистое строение и становится более хрупкой (синеломкость). Не следует при этой температуре деформировать сталь или подвергать ее ударным воздействиям.

Нагрев выше 400 °С приводит к резкому падению предела текучести и временного сопротивления, а при t = 600. 650 °С наступает температурная пластичность и сталь теряет свою несущую способность.

Эксперименты показали, что для металлических конструкций критическое значение температуры tкр, при котором ослабляются прочностные характеристики стали, равно 650ºС, причем продолжительность нагрева имеет определенное значения. Было выявлено, что прочностные параметры металлоконструкций при большем времени нагрева снижаются на 10 — 15 %.

В ходе испытаний также было установлено, что образцы, остывавшие на воздухе имели остаточную прочность порядка 428,6 МПа, что в 1.7 раза отличалось от эталонного. Образцы охлажденные водой разупрочнились в 5,6 раза, получив остаточную прочность 127,5 МПа.

Механические свойства материалов зависят от продолжительности испытания. При некоторых температурах (например, для малоуглеродистой стали при температуре выше 800 0 С) испытуемый образец может быть разрушен при напряжении меньшем, чем предел пропорциональности, соответствующий комнатной температуре, если это напряжение будет действовать достаточно продолжительное время.

Сегодня на рынке огнезащитных материалов присутствует достаточно широкий перечень различных составов, но чаще всего эти составы предназначены для обработки древесины. Огнестойкие покрытия для металлов, как правило, имеют высокую стоимость. В данной работе приведена технология приготовления разработанного огнестойкого покрытия, которое прошло ряд испытаний и показало высокие огнезащитные свойства.

Результаты лабораторных испытаний разработанного огнестойкого покрытия показали эффективность его применения в лабораторных условиях, а именно:

Почему предполагается работа стальных конструкций при 500 °С при использовании огнезащитных покрытий?

Имеется документ: Министерство внутренних дел российской федерации. Всероссийский ордена «Знак почёта» научно-исследовательский институт противопожарной обороны. Определение теплоизолирующих свойств огнезащитных покрытий по металлу. Методика. Москва 1998.

Там есть такое:

| 2. СУЩНОСТЬ МЕТОДА Заключается в определении времени прогрева необогреваемой стороны образца до критической температуры (для стали - 500 °С) в процессе испытаний, которые проводятся по температурному режиму, заданному в соответствии с таблицей. |

| 1.1 Настоящие правила следует соблюдать при проектировании стальных строительных конструкций зданий и сооружений различного назначения, работающих при температуре не выше 100 °С и не ниже минус 60 °С. |

| Огнестойкость конструкций характеризует степень их пожарной безопасности. Металлические конструкции имеют сравнительно низкий предел огнестойкости. При высоких температурах (для стали 600 °С, для алюминиевых сплавов 300 °С) металл конструкции теряет свою несущую способность. |

| У стали при температуре 200 °С начинает уменьшаться модуль упругости, а при температуре 600 °С сталь полностью переходит в пластическое состояние. |

Вопрос: почему температура обозначенная в Методике как критичная, значительно выше температуры, при которой обеспечивается нормальная работа стальных конструкций?

Т. е. в условия пожара при использовании огнезащитных покрытий фактически предполагается, что разрушение конструкции произойдёт при 500 °С, хотя очевидно, что это должно произойти значительно раньше, особенно для конструкций высокой загруженностью.

По этому поводу встречал мнение о необходимости введения некоего коэффициента условий работы 0,8 (взят вроде бы "с потолка") для конструкций защищаемых огнезащитными покрытиями.

Потому что во время пожара держать сталь в температуре до 200 градусов невероятно дорого и неоправдано? Я думаю, и цифра в 500 градусов более-менее с потолка.

- разве? "Всероссийский ордена «Знак почёта» научно-исследовательский институт противопожарной обороны" - там с потолка цифры берут?

не стоит смешивать в одну бутылку нормальную работу при 100 градусах (десятилетиями) и "чтоб не упало, пока все не убежали"

они и должны быть "далековато".

100 градусов - нормальная эксплуатация конструкций.

500 градусов - все упало.

400 градусов между ними - процесс перехода в состояние "ох, мать. ".

а огнезащита обеспечивает время, за которое конструкции не должны нагреться от 100 до 500 градусов.

Бармаглотище, ну это все вилами на воде и с потолка. Книжки из Илюхиного поста говорят, что полная пластика при 600.

Но если это сжатая колонна небоскреба, то ей и 200-300 хватит, чтоб уронить весь свой вес. А если ферма легкая под легкой кровлей, рассчитанная под 6 снег, то летом в пожаре она будет висеть со своими 4-5% от расчетной нагрузки наверное под самые 500-600.

У Ст3пс и 09Г2С одинаковая температура "ох мать!" и "все упало"? А у мифической 06МБФ?

Что-то вы тут на мудрили, сталь до 300 оС упрочняется, а выше уже начинает резко разупрочнятся. У строительной стали к 500 оС прочность около 70% от начальнй, как-бы фактическая расчетная прочность "приравнивается" к теоретическому пределу пропорциональность при 500 оС.

Denbad, то есть я могу нагреть конструкцию до 300 градусов и смело нагружать её расчетной нагрузкой, потому что у неё Ry при этом не падает?

| при температуре 200 °С начинает уменьшаться модуль упругости |

- т. е. там, где критична устойчивость, уже плохеть начинает.

----- добавлено через ~1 мин. -----

тут есть еще такое явление, как ползучесть. В принципе если смотреть характеристики стали при высоких температурах, то формально они могут меняться не значительно (модуль юнга, предел текучести и так далее). С точки зрения обычной логики проектировщика ничего произойти не должно.

Но ползучесть возникает не зависимо от факта изменения этих характеристик.

Пример недавний: подхребтовые бали ТЭЦ из-за разрушения обмуровки котла подверглись длительному нагреву, до 400-500 градусов. Напряжения от внешней нагрузки не превышают 100-120 МПа. Но в результате некоторые балки прогнулись аж до 200 мм.

Почитайте Сопромат Александрова - в dnl есть

Пожар скорее всего подразумевается как не длительное воздействие, не знаю учитывают ли там это или нет.

В примере который недавно изучал (в связи с ползучестью) - уровень напряжений был меньше предела текучести для той марки стали (14Г2) и увеличение прогиба на два порядка тоже не объяснялось снижением модуля упругости. Причем балки статически определимые - и напряжения в них оставлись постоянными, а деформации прирастали. Из расчета на ползучесть следовало, что даже если бы напряжения были значительно меньше, чем они были - прогиб бы был все равно большим. Из чего в частности следовал вывод, что простое увеличение сечения не сильно помогает против длительного нагрева.

Вопрос в том что балка была под умеренно высокой температурой довольно длительный срок, это не то же самое что пожар который быстро тушат.

При этом температуры типа 400-500 структуру стали и ее характеристики значительно не меняют, например они обычные при гальванизации той же.

Ползучесть - обычная вещь для учета в машиностроении, то есть когда рассчитывают какие то сопла или лопатки чего то ракетного или подобного ему - там это явление является одним из определяющих. Но обычной строительной логике (со снижением чего то там в известных формулах) оно не подчиняется, бо формулы совсем другие. Надо быть осторожным когда тягаете какие то характеристики из таблиц - там может быть до кучи намешано разных явлений, и данные характеристики могут быть применимы только к узким расчетным случаям в данном источнике. Если есть конкретный вопрос - что будет, если нагреть то и это, то лучше отталкиваться от физической природы явлений непосредственно и уже исходя из нее высчитывать "понижающие коэффициенты"

При какой температуре металл теряет прочность

Для устранения деформаций после ‘сварки – применяется холодная и горячая правка сварных конструкций. Холодная правка основана на растяжении укороченных участков и мест сварной конструкции до проектных размеров – и форм. …

Образование остаточных напряжений и деформаций при сварке вызывается появлением внутренних усилий при местном нагреве металла. Оба эти явления находятся во взаимной связи, но проявляются при сварке конструкций в различной степени …

могут быть самые разнообразные и зависят от характера соединений и вида конструкции, применяемых методов сварки, режима нагрева, механических характеристик и химического состава свариваемых металлов. Как правило, для уменьшения пиков остаточных …

Методы исследования термических поражений изделий из металлов и сплавов.

Деформация – один из самых низкотемпературных процессов, происходящих с металлическими изделиями на пожаре.

Нагрев стали свыше 300-350 оС приводит к повышению ее пластичности и сопровождается снижением прочности и появлением заметных деформаций. При 500-600 оС прочность углеродистой стали снижается вдвое, деформации нагруженных элементов стальных конструкций становятся значительными по величине и 15-20 минутный нагрев может привести к их обрушению. При 1000 оС прочность стали снижается в 10 раз.

Помимо стали несущие конструкции изготавливаются также и из алюминиевых сплавов. Температура потери несущей способности конструкций из алюминиевых сплавов составляет 250 оС.

Разумеется, при этом конструкция не разрушается полностью. Она просто перестает выполнять свою функцию выдерживать нагрузку других конструктивных элементов здания или сооружения. В первую очередь она гнется, деформируется. Эти деформации при осмотре места пожара необходимо оценивать количественно. Оценка величины и направленности деформаций дает важную информацию об относительной интенсивности и направленности теплового воздействия в различных зонах пожара.

По направлению деформации металлических элементов можно судить о направлении наибольшего теплового потока. Металлоконструкции и их отдельные элементы деформируются, как правило, в сторону наибольшего нагрева.

Величина деформации металлической конструкции пропорциональна температуре и длительности ее нагрева. Однако часто наибольшая деформация наблюдается не там, где имело место наибольшее тепловое воздействие. Она может быть связана с более высокой нагрузкой, испытываемой конструкцией. Например, чаще всего стальная балка перекрытия имеет наибольшую деформацию посередине пролета, что вовсе не означает, что именно в этой точке был наиболее интенсивный нагрев. В этом месте на балку действует наибольший изгибающий момент. Количественно сравнивать между собой можно лишь рассредоточенные по месту пожара однотипные и одинаково нагруженные конструкции. Такую сравнительную оценку необходимо рассматривать как важный признак направленности распространения горения.

Для количественной оценки степени деформации, рассчитывают так называемую величину относительной деформации, представляющую собой отношение величины абсолютной деформации к длине участка конструкции, на которой эта деформация наблюдается (b/l) (рисунок).

Если деформация наблюдается на нескольких однотипных конструкциях, то сравнительные данные об относительной деформации характеризуют распределение зон термических поражений на месте пожара и относятся к группе последовательно нарастающих (убывающих) термических поражений.

Ярко выраженные и значительные по величине локальные деформации металлоконструкций на отдельных участках, относящиеся к группе произвольно расположенных термических поражений возникают, как правило, на начальной стадии пожара, когда горения во всем объеме помещения еще нет, и конструкции нагреваются от очага пожара в ограниченной локальной зоне. Если указанное локальное термическое поражение не находит иного логического объяснения оно должно рассматриваться как признак очага пожара.

Окислы на поверхности стальных изделий.

На гладких отполированных поверхностях стальных изделий, нагретых до температуры 200-300 оС можно визуально различить так называемые цвета побежалости. Они представляют собой пленки окисла микронной толщины и окрашены за счет интерференции света в разные цвета в зависимости от толщины слоя окисла. Толщина слоя, в свою очередь, увеличивается с увеличением температуры нагрева. Примерная цветовая шкала цветов побежалости на сталях выглядит следующим образом (рис. 7).

Как известно, не все металлы одинаковы, и температурное воздействие может менять их структуру по-разному. Но основная масса распространенных металлов приобретают пластичность при нагревании. Среди них: алюминий, железо, сталь, латунь и т.д. То есть, при воздействии температуры, они способны растягиваться, меняя свою структуру. В это время металл можно ковать, придавая ему любую форму по желанию мастера. Однако есть металлы, которые не обладают пластичностью при нагревании, и во время попытки их ковать, совершая удары, они могут просто трескаться и разрушаться. Среди них: цинк, серый чугун, сплав олова и бронзы, и др.

Поведение металлов при воздействии разных температур

Железо и сталь – самые популярные металлы, которые хорошо поддаются температурному воздействию и ковке. Однако, необходимо учитывать тот факт, что при воздействии разной температуры эти металлы и ведут себя по-разному. Например, если нагреть сталь до температуры чуть выше 900°С, то ковать ее будет 2,5 раза сложнее, нежели если нагреть металл до 1200 °С. Следовательно, чем меньше температура нагрева, тем сложнее ковать. Это логично. Но необходимо знать, что нагрев стали уже до 600 °С способствует изменению ее структуры и улучшается пластичность. Температуру регулируют в зависимости от вида работ, которые планируют проводить со сталью.

Интересный факт: при нагревании стали от комнатной температуры, например, от 15-20 градусов и до 600 °С процесс видоизменения металла происходит по-разному. На значении в 300 °С наступает первый предел прочности на растяжение, но в этот момент металл становится очень хрупким. И только после значения в 600 °С сталь можно начинать растягивать и ковать. Далее, чем выше поднимается температура, тем ниже падает прочность стали. При 1200°С-1300°С, в сравнении со сталью комнатной температуры, ее прочность падает в 30 раз.

Что касается цветных металлов и других сплавов, то температура плавления у них меньше, чем у стали, а значит и все значения уменьшатся. Например, алюминий становится в 30 раз менее прочным уже при нагревании до 600 °С. В таком состоянии их можно легко деформировать, не затрачивая при этом особых усилий.

Максимальная температура для снижения прочности металлолома

Если сталь нагревать сильнее, чем до 1300 °С, то начинается превращение металла в жидкую фазу. Для того, чтобы этого не случилось, на пунктах приема металлолома установлены специальные печи, с максимальной температурой 1400 °С. Если поднимать температуру выше этого значения, то сталь расплавится. Этого допустить нельзя, ведь при, так называемом, пережоге стали наблюдаются негативные реакции в следующей последовательности:

- Кристаллы и зерна металла начинают оплавляться;

- Проникновение кислорода в межкристаллическое пространство;

- Образование окиси железа на гранях зерен;

- Разрушение металла.

Все эти факторы приводят к порче материала и неисправному браку. Именно поэтому печь должна быть отрегулирована положенным образом, а металл должен находится в ней только определённое короткое время. Во избежание пережога.

Отношение прочности при растяжении к температуре для металлов, обычно используемых при низких температурах показано на рисунке 7. Наклоны кривых указывают, что увеличение прочности с уменьшением температуры различно у разных металлов. Однако, прочность при растяжении — не лучший критерий для того, чтобы определить пригодность материала для использования при низких температурах, потому что большинство отказов следует из-за потери гибкости. Более низкие температуры могут иметь катастрофическое влияние на гибкость металла; влияние зависит в большей степени от кристаллической структуры. Металлы и сплавы, которые являются гране-центрированными кубическими (FCC) и гибкими при температурах окружающей среды, остаются податливыми и при низких температурах. Металлы этой категории включают алюминий, медь, сплавы никелина, никель, и аустенитные нержавеющие стали. Металлы и сплавы, которые имеют центральную кубическую кристаллическую решетку (BCC), типа чистого железа, углеродистой стали, и многих легированных сталей, становятся ломкими при низких температурах.

Многие BCC металлы и сплавы переходят в хрупкое состояние при более низких температурах (см. сталь 1020 сталь на рисунке 8). С шестиугольной плотноупакованной кристаллической решеткой (HCP) металлы и сплавы занимают промежуточное место между FCC и BCC металлами и могут оставаться податливыми или становиться ломкими при низких температурах. Цинк становится ломким, тогда как чистый титан (Ti) и многие титановые сплавы остаются гибкими. Величины гибкости, полученные при статическом испытании на разрыв могут объяснить потерю гибкости, но испытание на ударную вязкость бруска с надрезом дает лучшее понимание относительно того, как материал ведет себя при динамической нагрузке и как он реагирует на комплексное мультинаправленное напряжение. Рисунок 8 демонстрирует величины гибкости, измеренные по проценту удлинения при испытании на разрыв в зависимости от температуры для нескольких металлов. При понижении температуры, кривые для меди и алюминия показывают увеличение гибкости, в то время как нержавеющие стали AISI 304 и Ti-6%Al-4%V показывают уменьшение.

Алюминиевые сплавы широко используются для низкотемпературного применения из-за их стоимости, свариваемости и прочности. Хотя их прочность считают незначительной, они остаются гибкими при более низких температурах. Типичные механические свойства при −196°C сведены в таблицу 5.

Алюминий 1100 (относительно чистый с 99% Al) имеет низкий предел текучести, но очень податлив и имеет высокую теплопроводность. Он применяется в неструктурных приложениях типа экранов теплового излучения. Для структурных целей часто используются сплавы 5083, 5086, 5454 и 5456. Сплавы типа 5083 имеют сравнительно высокую прочность в отожженном (0) состоянии и могут свариваться с небольшой потерей прочности в зоне термической обработки; нет необходимости в после сварочной не термической обработке. Эти сплавы используются в областях перевозок и хранения. Сплав 3003 широко используется для оребренных теплообменников, потому что он легко сваривается с Al-7%Si. Алюминий-магниевые сплавы (6000 серия) используются для прессования и штамповки для таких изделий как трубы, патрубки, стыки, и вентильные корпуса>.

Медные сплавы редко используются из-за трудностей в соединении. Медь и ее сплавы ведут себя аналогично алюминиевым сплавам при понижении температуры. Прочность обычно обратно пропорциональна ударной прочности; сплавы повышенной прочности имеют низкую ударную прочность. Пайка серебром и медью- самые успешные методы соединения меди. Латунь может использоваться в малых изделиях и легко обрабатывается. Никель и сплавы никеля не имеют склонности к излому при перемещении при понижении температуры и хорошо свариваются, но их широкое применение ограничено из-за высокой стоимости. Сплавы повышенной прочности могут использоваться при очень низких температурах. Сплавы на основе железа, с центральной кубической структурой кристаллической решетки обычно склонны к излому при перемещении при пониженной температуре.

BCC структуры железа — ферромагнетики и легко идентифицируются при помощи магнита. Чрезвычайная хрупкость часто наблюдается при более низких температурах. Таким образом, BCC металлы и сплавы обычно не используются для структурных приложений при низких температурах. Известное исключение — железные сплавы, имеющие высокое содержание никеля. Никель и марганец добавляются к железу, чтобы стабилизировать аустенитную фазу (FCC), поддерживая гибкость при низких температурах. В зависимости от количества никеля или марганца увеличивается прочность при низких температурах. Два известных высоконикелевых сплава для использования при низких температуры это 9%-ая никелевая сталь и аустенитный 36%-ый железный сплав никеля. 9%-ый сплав сохраняет хорошую гибкость при температурах до 100 K (-173°C). Ниже 100 K, уменьшение гибкости небольшое, но излома при испытании на сдвиг не происходит.

Железо, содержащее 36%-ый никель обладает необычной особенностью почти нулевой усадки при охлаждении от комнатной температуры до абсолютного нуля. К сожалению, этот сплав весьма дорог и поэтому ограниченно используется. Меньшие количества никеля могут быть добавлены к железу, чтобы понизить стоимость и понизить температурную хрупкость. Железо с 5%-ым никелем может использоваться до 150 K (-123°C), а железо с 3,5% никелем остается податливым до 170 K (-102°C). Стали с высоким содержанием никеля обычно термически обрабатываются перед использованием закалкой в воде от 800°C сопровождаемой термообработкой при 580°C. 580°C термическая обработка отпускает мартенсит, который формируется в течение закалки и дает 10%-ый стабильный аустенит, который является ответственным за улучшенную прочность изделия. Аустенитные нержавеющие стали (300 серия) широко используются для низкотемпературного использования.

Титановые сплавы характеризуются высокой прочностью и недостаточной теплопроводностью. Два сплава, часто используемые при низких температурах — Ti-5%Al-2.5%Sn и Ti-6%Al-4%V. Ti-6-4 сплав имеет более высокий предел текучести, но он теряет гибкость ниже приблизительно 80 K (-193°C). Низкотемпературные свойства затрагивают кислород, углерод и азот. Большое содержание этих промежуточных элементов увеличивает прочность, но уменьшает потдатливость. Экстра низкие промежуточные (ELI) марки, содержат приблизительно половину нормальных уровней, обычно используются при низких температурах. И Ti-6-4 и Ti-5-2.5 легко свариваются, но дороги и трудно формуются. Они находят применение там, где необходима высокие отношения прочность — масса или прочность-теплопроводность. Титановые сплавы не рекомендуются для приложений, где существует опасность окисления.

Читайте также: