При бездоменной технологии получения металла

Способ заключается в плавке металлизованной шихты в электропечах, минуя стадию получения чугуна.

Основные стадии процесса:

1. Получение окисленных окатышей;

2. Получение металлизованных окатышей;

3. Выплавка стали;

Для получения окисленных окатышей рудный концентрат смешивают с глинистым веществом, получают в барабанах шарики диаметром 1-2 см, сушат и обжигают в печи. Окатыши содержат более 67% Fe.

Далее окатыши поступают в шихтную печь, где встречаются на своем пути с потоком горячего восстановительного газа (CO + H2, получающийся при конверсии природного газа). Получаются металлизованные окатыши (содержание железа больше 90%).

Металлизованные окатыши переплавляют в сталь в дуговых печах и затем подвергают дополнительной выпечной обработке – вакуумирование, продувка Ar и обработка рафинирующими порошками.

Схема производства экологически чистая. У нас в стране ОЭМК – производительность 1 мин. т.

Производство стали на последнем этапе этого метода осуществляется в электрических или индукционных печах.

Схемы печей следующие

2. Индукционная печь.

Производство стали в мартеновских печах

Мартеновская печь представляет собой печь пламенного нагрева генеративного типа.

В передней части печи имеются окна для загрузки шихты, в задней – отверстия для слива стали и шлака. В нижней части имеются регенераторы для подогрева входящих газов и воздуха.

Печь выкладывается из доломитового кирпича, свод печи – из хромо-магнезитового (он выдерживает температуру до 1800°C). Топливом для мартенов служит либо мазут, либо доменный или коксовый газы.

Сырьё для приготовления шихты:

Различают следующие процессы:

- Рудный: плавка из чугуна 60%, скрапа 20% и руды 20%.

- Скрапный: скрапа 70%, чугуна 20%, руды 10%.

- Рудно-скрапный: чугуна 40%, скрапа 40% и руды 20%.

Во время плавки окислы железа, входящие в состав скрапа и руды, взаимодействуют с примесями чугуна, и происходит окислительная плавка:

Si + 2FeO = 2Fe + SiO2

Mn + FeO = Fe + MnO

Все эти окислы переходят в шлаки и сливаются с поверхности стали. Для окончательного удаления P и S в печь вводят известняк. Он связывает P и S в соединения CaSiO3 и CaO∙P2O5.

Процесс плавки проводят в течение 5-20 часов в зависимости от содержания в шихте примесей, подлежащих удалению.

Ускорить плавку позволяет применение кислородного дутья, что позволяет:

1. Улучшить теплотехническую работу печи (увеличить теплоту сгорания топлива);

2. Ускорить металлургический процесс (кислородом обогащают воздух до 33% или вдувают кислород в расплав);

Так как все металлургические процессы происходят в основном на границе раздела металл-шлак, то при вдувании кислорода в расплав осуществляется значительное перемешивание и ускорение процесса варки стали.

Кроме того, кислородное дутье позволяет более точно удалить примеси из расплава:

Следовательно, применение кислорода дает возможность расширить ассортимент применяемых чугунов, облегчает передел фосфоритных чугунов и дает возможность перерабатывать руды с большим содержанием фосфора.

С применением кислородного дутья в настоящее время выплавляют до 75% мартеновской стали (в капиталистических странах сталь плавят в основном таким способом). В СССР распространено и обогащение воздуха, и пламенный процесс (дутьё + обогащение воздуха), что позволяет проводить скоростные плавки.

Плазменная плавка стали

Плазменная плавка стали – это ближайшее будущее качественной электрометаллургии.

Процесс плавки заключается в следующем. В печь загружается шихта, затем включается плазмотрон (I=10 кА, U=200-500 В) и возникает плазменная дуга с температурой 15000-30000 К. Под воздействием высокой температуры компоненты шихты переходят в жидкое состояние, и происходит плавка стали. Плавка длится 2-3 часа.

Схема печи следующая

Использование плазменной плавки позволяет эффективно повысить качество стали, получать прогрессивные сплавы. Окружающая атмосфера почти не загрязняется. Уровень шума – 110 Дб (в дуговой печи – 160 Дб).

Цветная металлургия

Производство алюминия

Алюминий – самый распространённый металл в природе (общее содержание в земной коре ~8,8 %). Электрохимический способ получения алюминия открыт в 1886 году, сейчас способ тот же, но аппаратурное оформление – современное. Ежегодное производство ~3 млн. тонн. Алюминий используется в авиа- и автостроении в виде сплавов с Mn, Mg, Cu, Si, Ni, Zn, а также широко используется в электротехнической промышленности (провода). В СССР ~12 заводов по производству Al, 2 на Урале (БАЗ, УАЗ).

Сырьё для производства:

4. Каолин Al2O3 ~ 40% (также содержит SiO2) – из них выгодно сразу получать силумин (сплав Al+Si);

Электролитом для производства Al служит расплав глинозёма с криолитом Al2O3+Na3AlF6.

I. Получение глинозёма.

1) Метод Байера (из бокситов, Si< 4%).

Необходимо избавиться от Fe, Si, Ti:

Часть Al уходит в осадок (побочная реакция):

Поэтому, чтобы было меньше потерь Al, перерабатывают сырьё содержащее мало SiO2. Далее:

Все процессы, кроме обжига, проводят в растворе.

2) Метод Яковкина и Линеева.

Метод применим к сырью, содержащему много SiO2. Он основан на спекании нефелина с известняком при Т = 1000-1200°С. При этом образуются NaAlO2, NaFeO2 (алюминат и феррит натрия), CaSiO3.

Эти смеси размалывают и выщелачивают, при этом в раствор переходят силикат и алюминат натрия, в отвал – Fe2O3, CaSiO3.

Добавляют известковое молоко и отводят CaO∙Al2O3∙2SiO2 в осадок.

II Получение криолита.

Его получают искусственным путём из флюоритов (CaF2+SiO2)

SiO2 + 4HF = SiF4 + H2O побочная реакция

Осадок фильтруют и сушат.

Понятие металлизация. Причины недрения технологий бездоменного получения железа.

Металлизация подразумевает собой прямое восстановление оксидов железа до железа металлического из железной руды или окатышей такими газовыми восстановителями, как монооксид углерода (CO) и водород (H2), твердым углем или комбинировано газом и углем, при котором пустая порода не доводится до шлакования, а примеси не восстанавливаются, и металл получается чистым [1]. Технология также носит характерное название как бескоксовая металлургия или бездоменная плавка [2]; в англоязычной научной литературе – Direct Reduction Process (DRP) (с англ. “процесс прямого восстановления”) [3]. Конечным продуктом процессов прямого восстановления железа является Direct Reduced Iron (с англ. “железо прямого восстановления”).

Существующие технологии прямого получения железа являются альтернативными методами производства железа по традиционной схеме, которая включает в себя процесс косвенного и прямого восстановления исходной руды в виде агломерата с получением жидкого чугуна в печах шахтного типа и последующее окисление этого чугуна и лома в электродуговых печах и кислородных конвертерах. Замена классической схемы производства чугуна и стали на новую схему получения железа, прежде всего, связана с необходимостью минимизации материалоемкости и энергоемкости их технологий. Такие причины обуславливаются, прежде всего, повышенной концентрацией и ростом примесей цветных металлов в исходном металлоломе, дефицитом материалов с высоким содержанием железа, и данная тенденция прослеживается еще с 1980-х годов. При этом возникает потребность в использовании наиболее экологически чистых способов переработки железорудных материалов, т.к. агломерация руды и получение угля в коксовых батареях являются источниками сброса шламов и интенсивных выбросов пылевидных отходов [4].

Получение готовой стали без предварительного приготовления жидкого чугуна начались еще 50-х годах прошлого столетия, однако первые попытки промышленно получить металл, минуя классический способ, произошли еще в 1911-ом году в Швеции. После этого был разработан ряд принципиально новых и универсальных методов, и уже начиная с 70-х годов, объемы производства металлизованного сырья неуклонно растут.

В настоящее время существует большое количество универсальных методов переработки железных руд, находящихся как на стадии разработки, так и нашедших свое промышленное применение. В большинстве своем они полностью исключают применение кокса, используя для восстановления продукты расщепления природного газа – СО и Н2, а также уголь. На рисунке 1 изображена схема классификаций этих процессов [5].

Таблица 1 – Классификация процессов металлизации

| Тип восстановителя | Твердофазное восстановление | Жидкофазное восстановление |

| Газ-восстановитель | Шахтные печи Midrex, HYL-III, Armco, Purofer, Arex, Ghaem Реторты HYL-I Реакторы с кипящим слоем FINMET, Fior, Spirex Вращающиеся печи FASTMET, ITmk3 | Плавильный газификатор CCF ПВП-РЭП (ЭЧП) IRON DYNAMICS, FASTMELT, REDSMELT Печь с камерой сжигания Джет-процесс |

| Твердый уголь | Вращающиеся печи SL/RN Шахтные печи BL, KINGLOR METOR, | Плавильный газификатор Corex, Finex Плавка в жидкой ванне Romelt, Hismelt, TECHNORED, AusIron Плавильная камера-ДСП (ВЧ) Инред |

| Углерод металла | Плавильный газификатор DIOS, Hismelt Индукционная печь DECU |

1.1. Твердофазное восстановление железа. Процессы Midrex и HYL.

Твердофазные процессы восстановления железа происходят в твердофазной области при температурах 500-1000К наиболее популярным методам получения железа на основе твердофазного восстановления природным газом можно отнести Midrex и HYL-процессы:

1) Процесс Midrex

Midrex – это способ прямого получения железа при низких температурах с применением печей шахтного типа, в котором в качестве восстановителя используется реформированный газ с температурой 7601. Высокая степень металлизации (достигается до 94-96 %) [222]

2. Использование восстановительного газа при низких температурах

3. Полученное губчатое железо не склонно к пирофорности.

1. Высокие требования к содержанию сернистых соединений в природном газе;

2. Жесткие условия по холодной и горячей прочности загружаемых окатышей [. ];

3. Высокий расход природного газа на 1 тонну восстановленного железа;

4. Высокие капитальные затраты, связанные с использованием реформинга газа;

5. Необходимость в окусковании шихтовых материалов

6. Низкий тепловой КПД

2) Процесс HYL-III

HYL-III – это способ прямого получения железа в печах шахтного типа, в которых восстановление происходит за счет использования газообразного восстановителя, получаемого путем пароводяной конверсии. В 1957-ом году технология HYL была разработана мексиканской фирмой как процесс в стационарном слое: в трех ретортах происходил противоточный тепло- и массообмен между восстановительным газом и шихтовыми материалами, а четвертая использовалась для разгрузки готового продукта и следующей загрузки железорудного сырья [222]. Металлизацию железа в ретортах, работающих по технологии HYL-I, из-за относительного высокого удельного расхода энергии решено было перевести на шахтные печи, имеющие в себе усовершенствованную технологию HYL-III, при этом был сохранен способ получения газового восстановителя и восстановления в условиях высокого давления и температуры [2]. Шахтная печь металлизации поделена на три зоны, через которые проходит шихта: зона восстановления, зона давления и зона охлаждения. Продуктом металлизации является холодное железо или ГБЖ с содержанием углерода, не превышающим 4 % [2]. Конверсия природного газа осуществляется в никелевых катализаторах реформера. По технологии HYL-III производится около 25 % губчатого железа в мире.

1. Высокая степень металлизации (92-95 %)

2. Высокий уровень теплопередачи

3. Низкая температура колошникового газа (400-4501. Необходимость в проектировании систем отмывки от CO2

2. Высокие капитальные затраты для реформинга газа-восстановителя

3. Необходимость в проектировании систем рециркуляции уходящих газов из-за большого в них содержания газа-восстановителя

1.2. Жидкофазное восстановление железа. Процессы Corex и Romelt.

Жидкофазные процессы восстановления железа совмещают в себе низкотемпературный нагрев, восстановление, высокотемпературное плавление и рафинирование продуктов плавки [2]. Такие методы получения железа все же основываются на применении дорогостоящего кокса, однако они устраняют проблему, связанную с необходимостью предварительного окускования железорудных материалов на агломерационных фабриках. При использовании угля вместо кокса возникает необходимость улавливания его летучих компонентов. Применение методов жидкофазного получения позволяет снизить концентрацию вюстита FeO до 2-4 %, восстанавливаемые углеродом при высоких температурах металлы (марганец, кремний, хром, ванадий) практически не переходят в чугун, поступающая с шихтой сера на 80-90% удаляется вместе с газом. Высокое содержание пустой породы в руде ведет к значительным перерасходам энергии на ее плавление и переработку флюса. Конечным продуктом процесса является жидкий чугун.

К наиболее популярным жидкофазным процессам восстановления железорудного сырья следует отнести процессы Corex и Romelt.

1) Процесс Corex

Corex – это процесс получения жидкого чугуна по двухстадийной схеме “восстановление-плавление” с применением твердого угля как восстановителя. Технология была разработана фирмами Korf Engineering GmbH (Германия) и Voest Alpine Industrieanlagenbau AG (Австрия), а детальное ее освоение пришлось на 1980-е годы. Запуск пилотной установки Corex-1000 был осуществлен в 1989-ом году. Конструкция установки, работающей по данной технологии, представляет собой верхний и нижний реакторы: в первом восстановительном реакторе, шахтной печи, начинается процесс науглероживания железорудных материалов и их восстановление продуктами газификации твердого угля с получением губчатого железа; во втором, так называемом угольном газификаторе с вихревым слоем, происходит плавление угля в поясе кислородных фурм, регенерация восстановительного газа, т.е. газификация твердого топлива с образованием CO и H2, а также довосстановление губчатого железа уже из расплава и окончание науглероживания материала.

1. Степень металлизации рудных материалов достигает 90-93%

2. Высокий энергетический потенциал отходящих газов из восстановительного реактора

3. Уловленная в циклонных аппаратах пыль позволяет снизить расход материалов на процесс

4. Загрузка железной руды в плавильный газификатор сокращает расход твердого топлива и вдуваемого кислорода

1. Сложный по конструкции, эксплуатации и тепловой работе агрегат

2. Необходимость окускования пылеватых руд

3. Необходимость в применения систем охлаждения и очистки от пыли газов и специальной пневматической системы вдувания той же пыли и других твердых добавок

4. Производительность установки определяется температурным уровнем процесса, при этом увеличение температуры приводит к слипанию материалов и настылеобразованию

5. Высокие требования к углю

2) Процесс Romelt

Romelt – одностадийный процесс жидкофазного восстановления неподготовленных железосодержащих материалов в плавильно-восстановительной печи с использованием в качестве восстановителя энергетических углей. Технология была разработана Московским государственным институтом стали и сплавов (МИСиС) под руководством профессора В.А. Роменца. Установка металлизации поделена на четыре технологические зоны – металлическая ванна, шлаковая барботируемая ванна, зона дожигания и зона свободного пространства в верхней части печи. Шлаковая ванна, в свою очередь, делится на три теплотехнические зоны:

1) зона спокойного металла, в которой происходит накопление и формирование окончательного химического состава металла в реакции чугуна и расположенным на нем слоем относительного спокойного шлака;

2) зона спокойного шлака, под уровнем барботажных труб, в которой происходит слияние капель жидкого металла, их стекание через слой шлака в ванну и формирование окончательного состава чугуна;

3) нижняя часть зоны барботируемого слоя шлака, в которой осуществляются различные теплообменные и физико-химические процессы – восстановление железа углеродом, десульфурация металла, теплогенерация за счет сжигания горючих компонентов топлива и т.д.

4) Верхняя часть барботируемого слоя шлака, в которой происходят пиролиз угля и газификация углерода, диссоциация гематита, расплавление железорудных материалов и флюса с переводом в шлак, восстановление оксидов железа и науглероживание металла.

5) Зона дожигания, в которой осуществляется теплогенерация за счет экзотермических реакций окисления СО и водорода двухатомного и конвективный теплообмен и передача теплоты излучением от газа к шлаку.

1) Уменьшение материальных и тепловых потерь за счет наличия высокого подкупольного пространства над зоной дожигания

2) Широкие возможности утилизации металлургических и других отходов

1.3. Динамика использования процессов металлизации.

На протяжении многих лет доменный способ сохраняет свою универсальность и высокую производительность. Вместе с ним неустанно развиваются и технологии прямого получения железа.

Исходя из данного аналитического отчета, лидирующее место по выпуску DRI занимает Индия, получившая за год 28,11 млн. т, Иран – 25,75 млн. т, Россия – 7,90 млн. т, Саудовская Аравия – 6,00 млн. т, Мексика – 5,97 млн.т, Египет – свыше 5 млн. т. Большая часть приходится на холодный металлизованный продукт (CDRI), затем горячий металлизованый продукт (HDRI) и горячебрикетированное железо (HBI).

Среди вышеперечисленных стран, активно применяющих различные технологии прямого получения железа и разрабатывающих новые и усовершенствованные процессы металлизации, Российская Федерации занимает 3-е место. По мнению аналитиков компании Midrex, территория Россия имеет наиболее благоприятные условия и большие запасы природного газа для производства качественных металлизованных продуктов и их дальнейшего применения в тепловых агрегатах. Страна имеет прекрасные перспективы выпуска DRI, и уже несколько лет железо прямого восстановления производится на Лебединском ГОКе и ОЭМК [444].

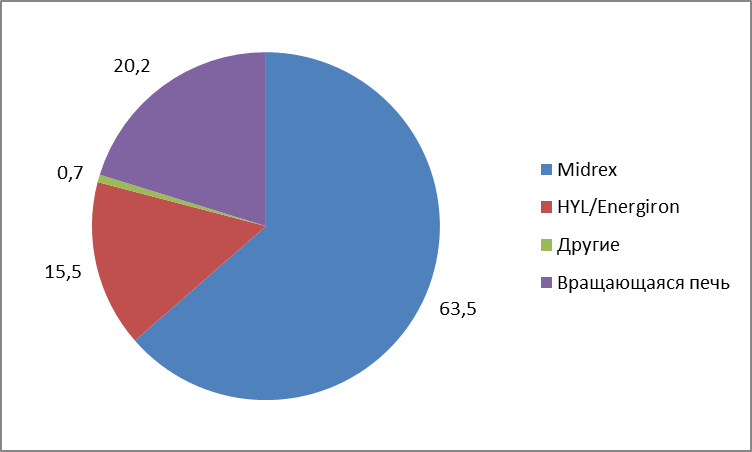

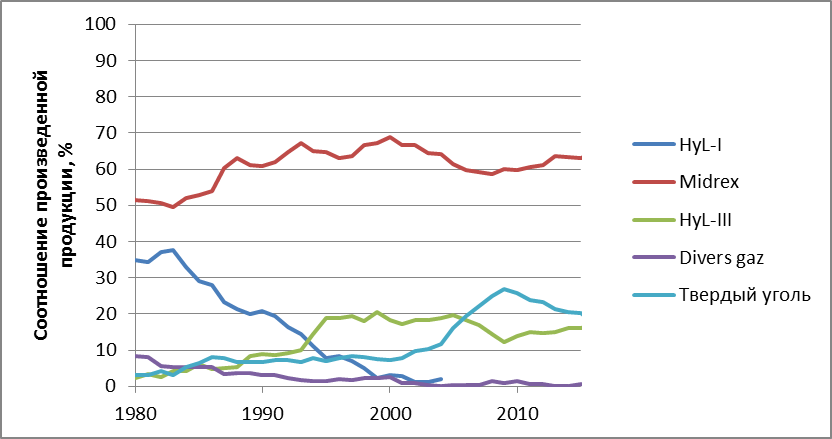

Статистика произведенного металлизованного железа с 1980-го года показана на рисунке.

Рисунок – Соотношение полученного железа прямым путем различными процессами в период 1980-2018 гг.

Как видно из рисунка, лидирующим процессом по металлизации железорудного сырья является Midrex, после – HYL-III, затем идут процессы, основанные на восстановлении твердым углем, и остальные.

1.4. Восстановление железа во вращающихся печах

Большую популярность приобрели процессы металлизации во вращающихся печах. Их применение в промышленном масштабе обуславливается тем, что технологии позволяют перерабатывать различные руды по химическому и фракционному составу и применять уголь любых марок. Получение губчатого железа в ПВП достигается с использованием в качестве восстановителя твердого угля, а в качестве руды – брикетированное железорудное сырье.

На сегодняшний день металлургическое производство использует процесс SL/RN, FASTMET, ITmk3.

SL/RN – это процесс прямого восстановления железорудного сырья в виде окатышей или кусковой руды при помощи твердого угля, осуществляемый во вращающихся печах при температурах 920-11004) Процесс FASTMET

FASTMET – это процесс прямого получения железа с использованием природного газа и нефтепродуктов, осуществляемый на кольцевой печи с вращающимся подом. Технология базируется на процессе Heat Fast, а первые промышленные испытания с ее использованием были проведены в 1990-х годах на камерной печи. FASTMET часто применяется для утилизации и переработки отходов различных металлургических производств. Процесс позволяет проводить металлизацию отходов, содержащих оксиды железа, с получением губчатого железа для последующего производства брикетов или окатышей.

1. Степень металлизации до 90%

2. Возможность использования отходов производства для получения ГБ

3. Возможность утилизации летучих компонентов (возгонов)

4. Возможность вторичного использования получаемого продукта

1. Сложная система газоотчистки и утилизации тепла отходящих газов

2. Высокие капитальные затраты на сооружение модуля FASTMET

5) Процесс ITmk3

ITmk3 (Iron-making Techology Mark 3) – это процесс восстановления рудоугольных окатышей природным газом во вращающейся печи при температуре 13501. Содержание FeO в шлаке не превышает 2%

2. Гибкость в выборе шихтовых материалов

3. Низкая себестоимость продукта

4. Небольшие капитальные вложения

5. За счет эффективного улавливания примесей может использоваться в странах с жесткими законами по защите окружающей среды

Тест по теме "Металлургия"

2. Почему в Братске (Восточная Сибирь) создан крупнейший алюминиевый комбинат?

а) здесь имеются крупные запасы руды б) здесь имеются крупные запасы угля

в) здесь имеется крупная ГЭС г) по всем названы выше причинам

3. К Уральской металлургической базе относятся предприятия, расположенные в :

а) Старом Осколе б) Кандалакше в) Нижнем Тагиле

г) Череповце д) Медногорске

4. Какое месторождение железной руды самое крупное в России:

а) Костомукша б) Оленегорское в) КМА г) Качканар

5. Одним из крупных центров выплавки свинца и цинка является:

а) Липецк б) Волгоград в) Владикавказ г) Новосибирск

6. Основные продукты ЧМ: а) алюминий и сталь б) сталь и чугун в) чугун и алюминий

7. Напишите название города, в котором находится единственный в России электрометаллургический комбинат…

8. Крупные предприятия, обеспечивающие весь технологический процесс производства, а также включающие связанные с основным производства других отраслей, называются:

а) заводы б) комбинаты в) фабрики г) мануфактуры

Металлургия

1. Самым крупным предприятием металлургической отрасли является:

а) передельный завод б) комбинат полного цикла в) прокатный завод г) глинозёмный завод

2. Укажите ошибку в перечне тяжелых цветных металлов: а) медь б) никель в) серебро г) цинк

3. При бездоменной технологии получения металла отсутствует стадия производства:

а) чугуна б) стали в) проката

4. Выделите одно из крупнейших в РФ месторождений медно-никелевых руд:

а) Ямбургское б) Норильское в) Тырныаузское г) Хибинское

5. Какой фактор является ведущим при размещении заводов по производству металлического алюминия?

а) сырьевой б) э нергетический в) т рудовой г) транспортный

6. Выберите самый восточный центр ЧМ:

а)Магадан б)Петропавловск-Камчатский в)Комсомольск-на-Амуре г) Владивосток

7. Как называется группа металлургических предприятий, использующих общие рудные или топливные ресурсы для производства большого количества металла?

8. Сырьем и топливом для черной металлургии являются:

а) древесина и газ б) железные руды и уголь в) нефть и железные руды

1. Какой из перечисленных металлургических центров входит в состав Сибирской металлургической базы?

а) Череповец б) Старый Оскол в) Магнитогорск г) Новокузнецк

2. К черным металлам относится: а) свинец б) цинк в) алюминий г) сталь

3. Какой фактор наиболее важен для размещения предприятий ЧМ полного цикла?

а) потребительский б) сырьевой в) научный г) все перечисленные выше

4. Крупнейшее месторождение железной руды в мире: а) Качканарское б) КМА в) г. Магнитная г) Костомукшское

5. Крупнейшие алюминиевые заводы находятся в:

а) Новокузнецке и Волхове б) Кандалакше и Волгограде в) Саяногорске и Орске г) Красноярске и Братске

6. Размещение предприятий ЧМ по территории России характеризуется:

а) относительной равномерностью б) высокой степенью концентрации производства

7. Укажите город, в котором находится один из самых мощных металлургических комбинатов полного цикла:

а) Тольятти б) С.-Петербург в) Новосибирск г) Нижний Тагил

8. Основные продукты ЦМ:

а) цветные металлы б) цветные металлы и их сплавы в) цветные металлы, их сплавы и сталь

1. Конечным продуктом черной металлургии является производство:

а) чугуна б) глинозема в) стали и проката г) кобальтовых сплавов

2. Красноярск, Братск, Волхов являются центрами производства: а) меди б) цинка в) алюминия г) серебра

3. Для размещения предприятий по выплавке алюминия ведущее значение имеет фактор:

а) водный б) транспортный в) энергетический г) трудовых ресурсов

4. Самыми крупными запасами железных руд располагает металлургическая база:

а) Уральская б) Центральная в) Сибирская

5. Найдите ошибку в перечне легких цветных металлов: а) алюминий б) олово в) магний г) титан

6. В каком городе находится единственный в РФ электрометаллургический комбинат:

а) Электросталь б) Новокузнецк в) Старый Оскол г) Красноярск

7. Какой город европейской части России НЕ является металлургическим центром?

а) Старый Оскол б) Липецк в) Череповец г) Вологда

8. Выбрать вариант, в котором верно указана технологическая цепочка производства «чёрных металлов»

а) Добыча руды – плавка стали – плавка чугуна – прокат.

б) Добыча руды – обогащение – плавка чугуна – плавка стали – прокат

в) Добыча руды - обогащение – плавка чернового металла – плавка рафинированного металла – прокат

1. Основной фактор размещения предприятий передельной металлургии:

а) наличие сырья в виде металлолома б) наличие сырья железной руды

в) наличие месторождений каменного угля г) экологический

2. К какой металлургической базе относится центр черной металлургии – Магнитогорск?

а) Сибирская б) Уральская в) Южная г) Центральная

3. Крупнейшим центром производства меди и никеля явл.: а) Братск б) Волгоград в) Магадан г) Норильск

4. Размещение алюминиевых комбинатов ориентировано на:

а) квалифицированную рабочую силу б) крупные источники дешевой электроэнергии

в) богатые месторождения г) развитую инфраструктуру

5. Соотнеси: а) Центральная б) Сибирская в) Уральская

1 – Н. Тагил, Челябинск 2- Череповец, Липецк 3- Новокузнецк

6. Какая металлургическая база использует собственную железную руду и привозное топливо:

7. В каком из городов находится крупнейший завод по производству алюминия:

а) Кыштым б) Красноярск в) Ревда г) Липецк

8. Предприятие, в пределах которого сосредоточены взаимосвязанные между собой пр-ва различных отраслей – это:

а) отрасль б) база в) комбинат г) кооператив

1. Какую часть металлов, применяемых в современном производстве, составляют цветные металлы?

а) 5% б) 7% в) 10% г) 15%

2. Содержание полезных компонентов выше в: а) железных рудах б) рудах цветных металлов

3. Самыми крупными запасами железных руд располагает металлургическая база:

4. Главные факторы размещения металлургических комбинатов:

а) сырье б) сырье и топливо в) сырье, топливо, потребитель

5. Назовите единственный центр металлургии полного цикла в азиатской части России:

а) Красноярск б) Иркутск в) Владивосток г) Новокузнецк д) Белово

6. В каком городе находится крупнейший в России завод по производству никеля?

а) Медногорск б) Норильск в) Красноярск г) Братск

7. Самые крупные алюминиевые заводы расположены в:

а) Бокситогорске и Ангарске б) Братске и Красноярске

в) Норильске и Москве г) Дальнегорске и Нерчинске

8. Как называется группа металлургических предприятий, использующих общие рудные или топливные ресурсы для производства большого количества металла?

Конспект урока по географии 9 класс. Тема урока: «ХИМИКО-ЛЕСНОЙ КОМПЛЕКС РОССИИ. СОСТАВ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ»

Цель урока: изучить особенности химической промышленности.

ü рассмотреть особенности химической промышленности России;

ü показать ее значение в экономике России;

ü раскрыть особенности состава химической промышленности;

ü продолжить формирование умений, анализировать, выявлять причинно – следственные связи;

ü находить отрасли, выпускаемую продукцию;

ü продолжать развитие у учащихся навыков работы с картами атласа, заполнения схем, таблиц.

Тип урока: комбинированный.

Метод проведения: объяснение, самостоятельная работа.

Оборудование: карта химической промышленности России; карты атласа, учебник географии Ром В.Я, Дронов В.П. География России. Население и хозяйство.

I . Организационный момент

II . Проверка домашнего задания.

Тест: Металлургический комплекс

Вариант 1.

1. Основные продукты черной металлургии

А. алюминий и сталь Б. сталь и чугун В. чугун и железо

2. Бездоменная технология используется на металлургических заводах в городах

А. Липецк и Электросталь Б. Старый Оскол В. Магнитогорск и Старый Оскол

3. Дополните

Группа металлургических заводов, использующих общие источники сырья и топлива, называется …

4. Расположите металлургические базы России по мере увеличения имеющихся запасов железных руд

А. Уральская Б. Центральная В. Сибирская

5. При размещении металлургических комбинатов полного цикла важна прежде всего близость:

А. потребителя и источников энергии Б. источников энергии и топлива

В. источников топлива и сырья Г. источников сырья и воды

6. Установите соответствие:

Металлургическая база Центры

А. Центральная 1) Новотроицк, Магнитогорск

Б. Сибирская 2) Череповец, Липецк

В. Уральская 3) Новокузнецк

7. Заводы Уральской металлургической базы используют:

А. собственное сырье и топливо Б. собственное сырье и привозное топливо

В. привозное сырье и собственное топливо Г. привозное сырье и топливо

8. Особенностью руд цветных металлов по сравнению с черными является

А. меньшая глубина залегания Б. комплексность В. большие запасы

9. Дополните

Комбинаты с последовательной переработкой сырья свойственны …………….. металлургии.

10. К местам дешевой электроэнергии тяготеет производство:

А. алюминия и меди Б. меди и титана В. титана и магния Г. магния и марганца

11. Главными районами цветной металлургии в России являются

А. Урал и Восточная Сибирь Б. Восточная Сибирь и Поволжье В. Поволжье и Дальний Восток

12. Кризисные явления в России в наименьшей степени затронули

А. золотодобывающую промышленность Б. медную промышленность

В. алюминиевую промышленность Г. оловянную промышленность

Вариант 2.

1. Основные продукты цветной металлургии

А. железо и медь Б. медь и алюминий В. алюминий и сталь Г. сталь и бронза

2. При бездоменной технологии получения металла отсутствует стадия производства :

А. чугуна Б. стали В. проката

3. Размещение предприятий черной металлургии по территории России характеризуется:

А. относительной равномерностью Б. высокой степенью концентрации производства

4. Расположите металлургические базы России по мере уменьшения имеющихся запасов железных руд

5. Главным фактором размещения металлургических комбинатов полного цикла является наличие:

А. дешевой электроэнергии и топлива Б. топлива и сырья

В. сырья и потребителя Г. потребителя и дешевой рабочей силы

А. Центральная 1) Нижний Тагил, Челябинск

7. Заводы Сибирской металлургической базы используют:

А. меньшая глубина залегания Б. более низкое содержание металла в руде

Комбинаты с комплексной переработкой сырья свойственны …………….. металлургии

10. К районам добычи сырья тяготеет производство:

А. алюминия и меди Б. меди и никеля В. алюминия и никеля

А. Урал и Центральная Россия

Б. Восточная Сибирь и Урал

В. Центральная Россия и Восточная Сибирь

12. Из продуктов цветной металлургии России наиболее конкурентоспособными на мировом рынке являются:

А. золото Б. алюминий Г. олово

III . Изучение нового материала.

Ребята, сегодня на уроке мы приступаем к изучению нового комплекса производящего конструкционные материалы – химико-лесного.

Он состоит из двух крупных отраслей – химической и лесной.

Нам с вами предстоит изучить особенности химической промышленности, ее состав и значение в экономике России.

Как я уже сказала химико-лесной комплекс состоит из двух крупных отраслей – химической и лесной.

- Как вы думаете, что объединяет эти две совершенно разные отрасли в один комплекс?

Объединяет эти отрасли в один комплекс то, что обе они используют природное (минеральное и растительное) сырье.

Ведущую роль играет химическая промышленность, которая является авангардной отраслью наравне с энергетикой и машиностроением, так как она определяет развитие научно-технической революции через химизацию хозяйства.

Бурно развивающаяся химическая промышленность выражает широкое применение продуктов своей деятельности во многих сферах производства и потребления и является одной из главенствующих отраслей народнохозяйственной индустрии и тяжелой промышленности в частности. Ведь «химия» – это наука, изучающая превращения веществ, сопровождающиеся изменением их состава или строения.

Химические процессы получения металлов из руд, крашение тканей и выделка кожи использовались человечеством еще на заре его культурной жизни. В III – IV веке родилась алхимия, с помощью которой освоен процесс превращения неблагородных металлов в благородные. А со времен эпохи Возрождения химические исследования стали все в большей степени применять для практических целей – в металлургии, стеклопроизводстве, керамике и т.д.

Человек в своей жизнедеятельности чрезвычайно тесно повязан с химией путем применения продуктов, получаемых в конечном результате. В 1791 году француз Леблан из имеющегося в наличии сырья – каменной соли, угля и известняка – выработал способ получения соды, что и послужило отсчетом рождения химической промышленности.

Химическая отрасль начала выделяться в отдельное специфическое направление производства вместе с началом промышленного переворота. Именно в этот период начали появляться первые заводы по производству серной кислоты, которая является одной из важнейшей минеральных кислот, применяемых человеком. С середины 18 века начали строиться первые химические заводы в Великобритании, Франции, России и Германии. Кроме производства серной кислоты, эти фабрики занимались выработкой кальцинированной соды, необходимой для обеспечения потребностей развивающихся текстильной и стекольной промышленности. В середине 19 века появились заводы искусственных удобрений для сельского хозяйства.

Великобритания, имевшая необходимые сырьевые связи и высокий уровень развития промышленности была мировым лидером в химическом производстве до конца столетия. На рубеже 19-20 вв. пальму первенства захватила Германия, но уже в 20-е годы окончательным фаворитом химической индустрии стали США. Богатые запасы полезных ископаемых, развитая транспортная сеть и мощный внутренний рынок до сих позволяет американцам успешно конкурировать со странами ЕС, Азии и Россией.

Наша страна по объёму производства химической продукции до революции стояла на 8 месте в мире. В 30-е годы началось массовое строительство предприятий по выпуску синтетических смол и пластмасс, аммиака, азотных и фосфорных удобрений, химических волокон и нитей. Владимирский химический завод, Охтинский химический комбинат, Кемеровский завод "Карболит", горно-химический комбинат "Апатит", Соликамский калийный комбинат и другие предприятия вывели отечественную химическую промышленность на 5 место в мире.

Потери, понесенные в первые годы Великой Отечественной войны сказались и на объёме выпуска химической продукции.

Химическая промышленность восстанавливалась по мере освобождения западных районов страны. По окончании войны она стала перестраиваться на удовлетворение потребностей мирного времени. Уровень производства многих химических продуктов в 1945 г. был значительно ниже довоенного. Лишь производство синтетических смол и пластических масс возросло с 10,9 тыс. т в 1940 г. до 21,3 тыс. т в 1945 г.

Проведенная в послевоенные годы огромная работа по восстановлению разрушенных предприятий обеспечила быстрый рост выпуска химической продукции.

В четвертой пятилетке (1946-1950 гг.) все усилия в химической промышленности были направлены главным образом на восстановление разрушенных и демонтированных предприятий и дальнейшее развитие основных производств (минеральных удобрений, пластических масс и др.) с учетом интенсификации и усовершенствования технологических процессов.

По пятилетнему плану в 1950 г. намечалось превзойти довоенный уровень производства химической продукции в 1,5 раза, в том числе по фосфорным удобрениям — в 2, азотным — в 1,8 и калийным — в 1,3, синтетическому каучуку — в 2, автомобильным шинам — в 3, резиновой обуви — в 1,3 раза.

Предусматривались создание новых отраслей органического синтеза и нефтепереработки, организация производства новых видов пластических масс и синтетических смол, широкого ассортимента химических полупродуктов для промышленности пластических масс, анилинокрасочной, лакокрасочной, фармацевтической промышленности и других отраслей народного хозяйства.

Советский Союз в исключительно короткий срок не только ликвидировал тяжелые последствия войны, но и обеспечил дальнейшее быстрое развитие социалистической экономики.

В последующие годы увеличивались затраты на научно-исследовательские работы, что привело к значительному росту объёма производства химической промышленности.

- Давайте с вами выясним, какие отрасли народного хозяйства используют ее продукцию (беседа с учащимися):

§ Машиностроение (пластмассы, стекло)

§ Текстильная (волокна, краски)

§ Транспорт (моторное топливо, смазочные масла, синтетическое горючее)

§ Сельское хозяйство (удобрения, ядохимикаты)

§ Строительство (самоклеющаяся пленка, пластик, стекло)

- Несомненно, с продукцией химической промышленности вы встречаетесь гораздо чаще, чем можете предположить. Подумайте, где?

Учитель: Конечно! Как можно забыть о предметах гигиены, о косметике, о лекарствах, одежде и обуви! Постирать, вычистить вещи тоже помогает продукция химической промышленности.

Снабжая хозяйство сырьем и материалами, перерабатывая отходы других производств, химическая промышленность сама нуждается в энергии, оборудовании, транспорте. Она, также как и энергетика и машиностроение, непосредственно связана почти со всеми отраслями народного хозяйства и оказывает влияние на их развитие и размещение.

Значение химической промышленности выражается в прогрессивной химизации всего народнохозяйственного комплекса: расширяется производство ценных промышленных продуктов; происходит замена дорогого и дефицитного сырья более дешевым и распространенным; производится комплексное использование сырья; улавливаются и утилизируются многие производственные отходы, в том числе вредные в экологическом отношении.

Последняя четверть 20 века характеризуется началом производства новых материалов - КОМПОЗИТОВ.

У композитов появляются новые свойства: прочность, устойчивость, долговечность и т.д. Из композитов изготавливают баллоны и резервуары для хранения и транспортировки взрывчатых веществ, ядовитых жидкостей, газов и т.д. Емкости из композитов не ржавеют, не взрываются, им можно придать любую форму.

Сетчатые конструкции из композитов используют в телебашнях, в авиации, в космических кораблях. Из композитов можно строить яхты, гидропланы, малые самолеты. Композиты с углеродной матрицей выдерживают температуру свыше 3000 С.

Все большее значение приобретает техническая керамика. Ей придают свойства сверхпрочности, жароустойчивости. Она защищает корпуса самолетов и космических кораблей от перегрева. Из нее можно делать броню для танков. Техническая керамика используется в машиностроении, электронике, химии, для производства инструментов.

Биокерамика применяется в медицине для протезирования. Новые свойства приобретает камень, когда он превращается в каменное литье. Специалисты считают, что 21 век - это век не только металлов, но и новых материалов – технической керамики и композитов.

Изобретение новых материалов весьма положительно влияет на экономику всех отраслей.

Выдающийся ученый А.Е. Ферсман учил, что в природе нет бесполезных веществ. В 1912 году он писал: "И рисуется нам не очень отдаленное будущее, когда в основу промышленности будет положена глина".

Химическая промышленность отличается от других отраслей рядом особенностей.

Задание : Самостоятельно работая с текстом учебника (параграф 25, стр.106) выявить особенности химической промышленности (записать в тетради).

Особенности химической промышленности

1. Создает новые материалы, которых нет в природе.

2. У химическая промышленности почти неограниченная сырьевая база.

3. Химические технологии очень разнообразны, что открывает огромные возможности для комплексной переработке сырья.

4. Высокая энерго- и водоемкость некоторых отраслей химической промышленности.

5. Химическая промышленность является сильным загрязнителем окружающей среды.

- Какие проблемы сдерживают развитие химической промышленности?

Прежде всего, экологические, что связано с работой предприятий по устаревшим многоотходным технологиям и на старом оборудовании.

Главным условием успешного развития комплекса является модернизация отраслей. Во-первых, необходимо перейти от старых к новым технологиям, малоотходным, экологически безвредным.

Во- вторых, необходима замена устаревшего оборудования новым, соответствующим новейшим технологиям.

I V . Закрепление изученного материала:

Ответить на вопросы:

1. Какие добывающие производства лежат в основе комплекса конструкционных материалов? Какие проблемы с ним связаны?

2. Какое значение для химико-лесного комплекса имеет комбинирование производства? Какие преимущества при этом достигаются?

3. Почему крупным металлургическим комбинатам, как правило, сопутствует производство азотных удобрений?

V . Домашнее задание: параграф 25

Источники информации :

1. Ром В.Я, Дронов В.П. География России. Население и хозяйство. – М.: Дрофа, 2010.

2. Жижина Е.А. Поурочные разработки по географии. Население и хозяйство России. – М.: ВАКО, 2010.

3. Г.Н. Элькин. Поурочное планирование. География России. Население и хозяйство. – Санкт-Петербург, «Паритет», 2007

- Машиностроение (пластмассы, стекло)

- Текстильная (волокна, краски)

- Транспорт (моторное топливо, смазочные масла, синтетическое горючее)

- Сельское хозяйство (удобрения, ядохимикаты)

- Строительство (самоклеющаяся пленка, пластик, стекло)

Читайте также: