Пресс станок для металла

Листогибочные прессы с ЧПУ обеспечивают точную скоростную гибку металлических изделий.

Сфера применения

С помощью оборудования производят широкий спектр изделий:

- доборные элементы металлической кровли и сайдинга;

- части воздуховодов;

- специальные сложные строительные профили;

- разные гнутые профили для рекламных конструкций и других металлопрофилей самых разных видов;

- кузовные детали различного размера и формы (включая сложные и нестандартные).

Особенности моделей

Выпускаются ручные, механические, электромеханические и гидравлические виды оборудования. В разделе представлены модели гидравлических листогибочных прессов с ЧПУ, которые наиболее широко используются на современных предприятиях. Такая популярность обусловлена практичностью и безопасностью устройств, а также высокой надежностью и долговечностью.

Все гидравлические листогибочные прессы с ЧПУ работают по одинаковому принципу. Стальная балка фиксируется в верхнем положении, после этого начинает работать двигатель – от него в движение с заданной скоростью запускается траверса. Процесс гибки осуществляется, когда балка максимально близко подходит к заготовке. Благодаря ЧПУ по всей плоскости траверсы синхронизируется давление. После выполнения операции балка возвращается в исходную позицию.

На качество гибки влияет правильная декомпрессия металла. Соблюдение условий выдержки материала под давлением балки позволит равномерно распределить нагрузку и получить деталь с идеальной геометрией.

Большинство предприятий при оснащении участков обработки листового проката предъявляют высокие требования к механизации и автоматизации производственных процессов. Поэтому одной из важнейших характеристик, оборудования является наличие современной системы управления. Ее преимущества:

- поддержка 2D и 3D визуализации благодаря наличию специальных контроллеров;

- разработка и дальнейшее изготовление деталей нестандартной гнутой формы;

- изготовление элементов конструкции для машино- и авиастроения любых форм и размеров с высокой точностью и скоростью.

Оборудование позволяет увеличить производительность и автономность производства. Среди других особенностей конструкции, которыми обладает листогибочный пресс с ЧПУ, можно выделить:

- жесткую станину, которая изготовлена из стали высокого качества. Материал проходит термообработку в электропечи для снятия напряжений, что обеспечивает жесткость и долгий срок службы;

- качественные комплектующие - европейские электрокомпоненты от Siemens и гидравлические устройства Hoerbiger и Bosch-Rexroth;

- длина гибки – 1300 - 12 000 мм;

- усилие – 40 - 500 тонн.

Плюсы покупки в КАМИ

Выбирайте гибочные станки с ЧПУ на нашем сайте. На складе компании представлен большой ассортимент моделей, которые поставляются с гарантией качества производителя. Мы предоставляем:

- сервисную поддержку для пользователей;

- наличие оборудования и инструмента на складах – на базе компании работает три региональных складских комплекса;

- специальные условия на покупку.

Перед покупкой вы можете проконсультироваться с техническим специалистом компании, который поможет выбрать подходящую модель из нашего каталога. Цена – по запросу. Оставляйте заявку на сайте.

Прессы для отверстий

Один из популярных способов обработки металла – штамповка, осуществляемая на специальных прессах. Применение данного технологического метода позволяет придать заготовке нужную форму методом деформации, пробивки отверстий или выдавливания узоров. В зависимости от выполняемых операций, прессы для штамповки металла существенно отличаются друг от друга как конструктивным исполнением, так и техническими параметрами. Это позволяет с легкостью подобрать оборудование, отвечающее поставленным задачам и способное стать незаменимой частью технологической линии металлообрабатывающего цеха. В настоящее время, прессы успешно применяются на мелко-, крупносерийном или массовом производстве, гарантируя высокую производительность и безотказную работу в течение длительного времени.

Технологические особенности

В зависимости от условий, штамповка металлических заготовок может быть горячей или холодной. Их отличия – температурное воздействие на изделие в процессе его обработки. Первый вариант имеет свои преимущества - в нагретом состоянии металл становится однороднее и плотнее, в результате чего качество готового изделия существенно повышается. В свою очередь, холодная штамповка также имеет преимущества – в процессе обработки на изделии не образуется слой окалины, а его размеры точно соответствуют требованиям проектной документации. Кроме того, металл, штампованный холодным методом, имеет более гладкую и привлекательную поверхность, тем самым избавляя от необходимости выполнять дополнительную обработку изделия.

Типы оборудования

В настоящее время выпускается несколько моделей прессов для штамповки отверстий в металле:

- Гидравлические станки – успешно применяют для обработки заготовок стандартной толщины и толстостенные изделия. Усилие воздействия на поверхность металла составляет здесь от 150 до 2000 тонн. В перечень выполняемых операций входят листовая и объемная штамповка, ковка, гибка, прочие аналогичные технологические приемы. Основа конструкции гидравлического пресса – два сообщающихся цилиндра различного диаметра, наполненных рабочей жидкостью. В каждом цилиндре имеется подвижный поршень, создающий давление и перемещающийся в результате его воздействия. Величина усилия пресса определяется разницей диаметров его цилиндров.

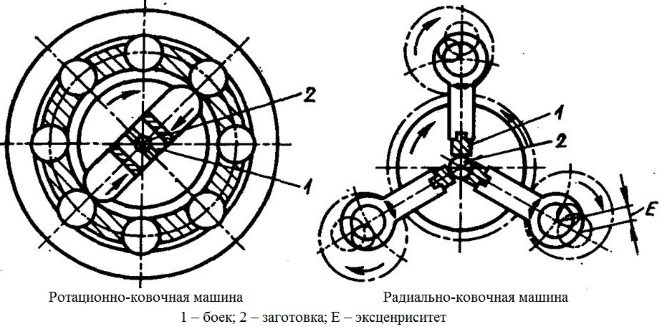

- Радиально-ковочные прессы – формовочные станки, изготавливающие из нагретых болванок цилиндрические изделия. Нагрев заготовки происходит в индукционной печи, после чего изделие поступает по конвейеру в зону обработки и проходит через ковку благодаря действию захватных механизмов. Формирование изделия осуществляется бойком на шатуне, который двигают четыре вала с эксцентриковыми буксами, а пружинная муфта удерживает деталь в момент ее обработки.

- Электромагнитные прессы – сравнительно новый вид оборудования. В основу его работы положен принцип электромагнитного воздействия. Через проволочную катушку на сердечнике проходит электрический ток. Сердечник воздействует на рабочий механизм станка и запускает его в работу. Основные преимущества такого оборудования – высокая производительность и экономичность, что самым положительным образом сказывается на себестоимости готовых изделий.

В зависимости от типа обрабатываемой заготовки, для нее выбирают листовую или объемную штамповку. Первым способом изготавливают изделия из листового металла – посуду, оружие, детали приборов и механизмов, ювелирные изделия, комплектующие для нужд машиностроения. С помощью специальной формы изделие приобретает законченный вид и не нуждается в дальнейшей обработке.

Преимущества

Ассоциация КАМИ реализует пресс для металла в широком ассортименте от ведущих производителей. Задать интересующие вопросы можно по указанному телефону.

Прессы

Станкостроительная корпорация «Станкоснаб» предлагает вашему вниманию промышленные кривошипные прессы серии КД2128 (КД2328) усилием 63 тс. (630 кН). К отличительным особенностям прессового оборудования этой серии можно отнест.

Станкостроительная корпорация «Станкоснаб» предлагает однокривошипные прессы КВ2132 усилием 160 тс. (1600 кН) по самым привлекательным ценам в регионе. Отличительные особенности оборудования этого класса: способность решать ш.

Станкостроительная корпорация «Станкоснаб» реализует пресс КЕ2130. Данный пресс относится к группе однокривошипных прессов и применяется для холодной штамповки листового металла. Это, прежде всего, такие операции, как вырубка.

Станкостроительная корпорация «Станкоснаб» предлагает вниманию физических и юридических лиц прессовое оборудование серии ПБ6324М (П6324Б). К отличительным особенностям серии можно отнести способность решать широкий спектр про.

Станкостроительная корпорация «Станкоснаб» предлагает физическим и юридическим лицам прессы серии ПБ6330М (П6330Б). К основным достоинствам этого оборудования можно отнести высокую функциональность, простоту обслуживания и эк.

СК «Станкоснаб» поставляет следующие виды прессов для металла:

- Механические прессы;

- Однокривошипные прессы;

- Двукривошипные прессы;

- Чеканочные прессы;

- Прессы для холодного выдавливания;

- Винтовые дугостаторные прессы;

- Горячештамповочные прессы;

- Прессы для пакетирования.

- Прессы иностранного производства;

Прессы для металла широко применяются при обработке такие как: ковка, листовая и объёмная штамповка, запрессовка шестерён, колец подшипников, а также при производстве других изделий.

Если говорить в общем, то прессы представляют собой станки для статистической и ударной обработки металлических и неметаллических материалов (резины, пластмассы, продуктов питания и т. д.). Слово «пресс» имеет французское происхождение и буквально переводится как «давление». Постепенно, с развитием металлообрабатывающей промышленности, распространение получили гидравлические прессы, а затем кривошипные прессы с электрическим двигателем.

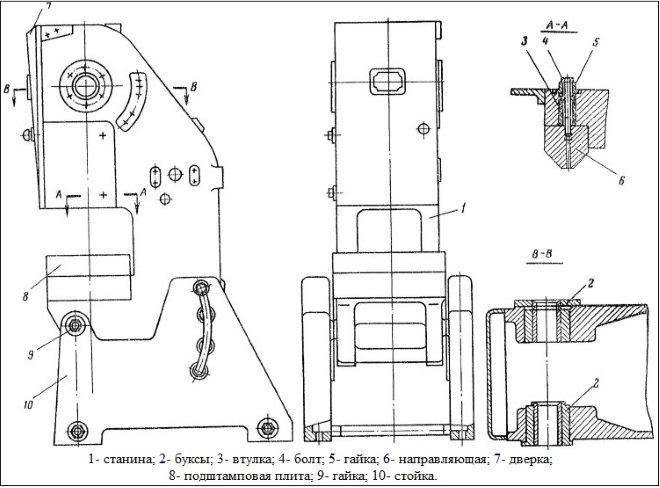

Независимо от типа пресса — станка (гидравлический, кривошипный, штамповочный пресс или любой другой) — основные его составляющие и принцип работы остаются неизменными. Любой пресс имеет обязательный набор элементов:

- Ползун или поршень на гидравлических прессах;

- Станина с направляющими для ползуна (поперечины) и рабочей поверхностью (столом);

- Привод;

- Механизм управления;

- Средства механизации и автоматизации.

Механизм работы пресса заключается в следующем: ползун, к которому прикреплена подвижная часть инструмента, совершает возвратно-поступательные движения. К столу крепится неподвижная часть пресса. Заготовка при этом находится между подвижной и неподвижной частью. Обработка происходит за счёт сдавливания заготовки между частями пресса.

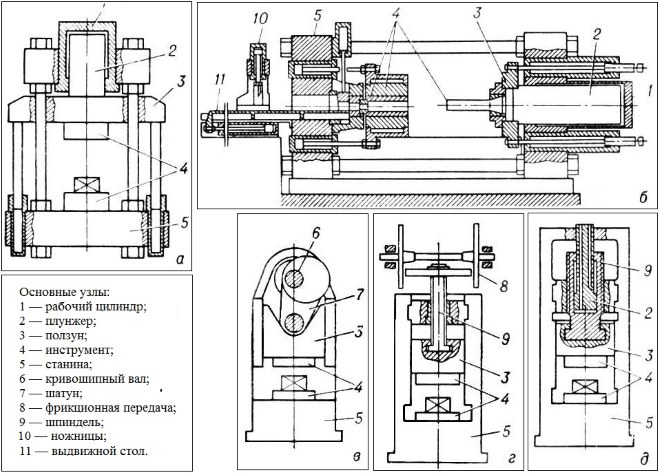

По принципу работы прессы делятся на гидравлические, механические (кривошипные прессы) и гидромеханические прессы.

Гидравлические прессы состоят из двух камер и поршней (плунжер), соединённых между собой трубопроводом и наполненных жидкостью. В качестве жидкости часто используются гидравлические масла или вода. На поршень оказывается давление, которое передаётся жидкости. Жидкость, в свою очередь, давит на основание второго поршня и с многократным увеличением силы давит на заготовку. Таким образом, оправдывается весь принцип работы пресса: небольшое усилие, приложенное в начале, увеличивается на выходе в несколько раз.

Гидравлические прессы применяются в самых разных областях промышленности и производства. Конечно, основная сфера их применения — обработка металла: ковка, штамповка, выдавливание, обработка металлических отходов и сборочные работы. Кроме того, гидравлические прессы применяются как в металлообрабатывающей промышленности, так и при производстве неметаллических изделий.

Кривошипные прессы работают по принципу преобразования вращательного движения привода в движение возвратно-поступательное, которое передаётся ползуну и обеспечивает его движение при помощи кривошипно-ползунного механизма. Для производства валов кривошипных прессов используются только сталь самого высокого качества. При этом сталь дополнительно закаляется, что обеспечивает надёжность и прочность рабочих шеек вала.

Гидравлические прессы и кривошипные прессы широко используются не только в металлообрабатывающей индустрии и другом производстве. Они применяются для ремонтных работ автомобилей, в слесарном деле и многих других областях.

Пресс механический

Механические прессы используется практически во всех сферах производства и применяется для прессования различных видов материалов, например, для прессования бумаги, пластиковой тары, отходов из алюминия, цветмета и других объёмных отходов производства и жизнедеятельности человека. Такой пресс широко используется типографскими производствами, ресторанами, гостиницами, точками фаст-фуда и пр. Пресс механический может значительно снизить расходы по утилизации отходов в несколько раз, получать прибыль от реализации определённых видов мусора и в принципе уменьшить количество отходов. Этими причинами обусловлен тот факт, что механический пресс пользуется неизменным спросом у представителей малого и среднего бизнеса.

Пресс для металла

Пресс для металла также нашёл широкое применение во многих сферах производства, связанных с выработкой большого количества металлических отходов. Такой вид прессов применяется для прессовки алюминия, металлических отходов, цветных металлов, металлической стружки, алюминиевых банок и других металлических изделий, подлежащих утилизации. При большой мощности пресс для металла применяется для прессовки кузовов автомобилей и других крупных металлических форм.

Каким образом заказать пресс в станкостроительной корпорации «Станкоснаб»?

Для того чтобы быстро и без лишних проблем приобрести пресс в нашей компании, вам нужно сделать заказ и оплатить его. После этого вы сможете забрать пресс с нашего склада в Москве. Если же вы находитесь в регионе, то можете заказать пресс с доставкой. Мы доставим вашу покупку в любой город России автомобильным или ж/д транспортом, при необходимости наши специалисты проведут пусконаладочные работы. Заказ механического пресса в СК «Станкоснаб» — это просто и быстро, потому что для вас работают профессионалы своего дела.

Штамповочный пресс для листового металла: виды, конструкция, принцип работы

Штамповка, для выполнения которой используется пресс для металла, является одной из наиболее распространенных технологических операций по обработке данного материала. Суть данной процедуры состоит в том, чтобы придать заготовке, изготовленной из металла, необходимую форму, для чего применяют пластическую деформацию, выдавливая определенный рельеф, узоры или осуществляя пробивку отверстий. Прессы для обработки металла в зависимости от перечня задач, для решения которых они предназначены, отличаются друг от друга как своими техническими параметрами, так и конструктивным исполнением.

Прессы для обработки металла находят применение на любом производстве: мелкосерийном, серийном или массовом

Виды штамповочных технологических операций и оборудования

Штамповка как метод обработки заготовок из металла бывает:

Первая подразумевает, что металл подвергается обработке в нагретом состоянии. Большим преимуществом горячей штамповки является то, что при ее выполнении характеристики обрабатываемой заготовки улучшаются (в частности, структура металла становится плотнее и однороднее). Между тем на поверхности металлических заготовок, обрабатываемых по технологии холодной штамповки, не создается слой окалины, при этом размеры готовых изделий получаются более точными, а их поверхность – более гладкой.

Горячая штамповка часто заменяет ковку, обеспечивая более точное соблюдение размеров

По типу заготовки, подвергаемой штамповке, такая технологическая операция может быть листовой или объемной. Штамповка первого вида применяется для обработки заготовок из листового металла, по такой технологии производят:

- посуду;

- ювелирные изделия;

- оружие;

- оборудование и инструменты медицинского назначения;

- детали часов, бытовой, климатической техники и электротехнического оборудования;

- детали для комплектации автомобильной техники;

- детали станков и другой машиностроительной продукции.

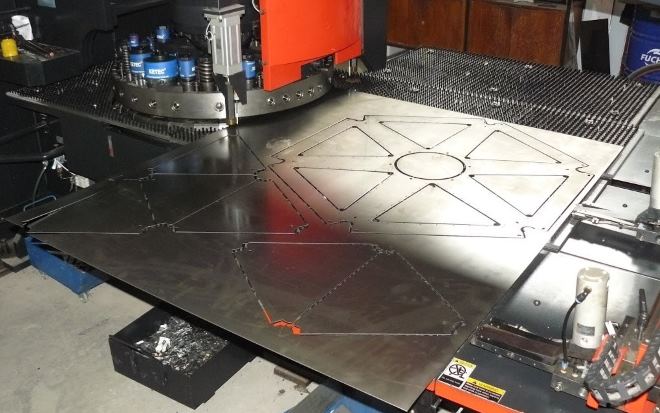

Штамповка листового металла на координатном револьверном прессе

Готовые изделия из металла, полученные по технологии листовой штамповки, не нуждаются в дальнейшей доработке. Формирование их геометрических параметров при выполнении объемной штамповки происходит в специальных формах, в которых горячий или холодный металл подвергается продавливанию.

Станок пресс обычно используется при:

- производстве заготовок из металла методом ковки;

- запрессовке и выпрессовке валов, подшипников и шестеренок;

- выполнении штамповки листового и объемного типа.

По принципу действия прессовальные станки могут относиться к механическому или гидравлическому типу, выполнять обработку металла статическими или ударными способами.

Однокривошипный механический пресс К2130 относится к оборудованию двустоечного типа

Прессовальное оборудование механического типа по своему конструктивному исполнению может быть:

Кривошипные станки используются как для холодной, так и для горячей штамповки металла. Применяется это штамповочное оборудование и для выполнения таких технологических операций, как вытяжка, вырубка и прорубка. Пресс гидравлический используется для штамповочных и кузнечных технологических операций с объемными металлическими заготовками.

Штамповочный цех холодной обработки металла

По своим функциональным возможностям прессовальные станки подразделяются на следующие виды:

- универсальные;

- специальные;

- специализированные.

Универсальный прессовочный станок обладает самыми широкими функциональными возможностями, использовать такое оборудование можно для выполнения практически любой ковочной операции. Специализированные штампы или прессы применяются для реализации одного технологического процесса. Минимальной функциональностью обладают специальные прессы, которые используются для штампования изделий одного вида, при этом в основе их работы лежит одна технология.

Конструкция и принцип работы прессового оборудования

Конструкцию любого оборудования для штамповки составляют следующие элементы:

- приводной электродвигатель;

- механизм передачи движения;

- исполнительный механизм.

Основные части механического кривошипного пресса

В зависимости от того, каким образом приводной двигатель пресса связан с его исполнительным механизмом, выделяют станки со связью:

- механической;

- немеханической, осуществляемой за счет жидкости, газа или пара.

В качестве исполнительного механизма, которым оснащается оборудование для выполнения штамповки, могут выступать траверсы, ползун, валки, ролики и бабы.

Прессы кривошипно-шатунного типа

Основным конструктивным элементом данных прессов является кривошипно-шатунный механизм, который преобразует вращательное движение, получаемое им от привода, в возвратно-поступательное движение ползуна. Исполнительный механизм, которым оснащается пресс штамповочный данного типа, связан непосредственно с ползуном, способным развивать усилие до 100 тонн. Движение ползуна в таких прессах осуществляется с одной и той же периодичностью.

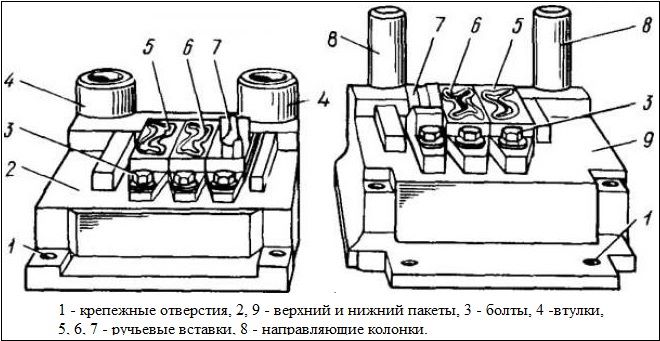

Сборный штамп кривошипного пресса

Прессы кривошипно-шатунного типа могут относиться к оборудованию простого типа, двойного или тройного действия. Используя такие станки, можно выполнять следующие технологические операции:

- штамповку с использованием матриц открытого и закрытого типа;

- резку листового металла;

- прошивку;

- формирование готового изделия методом выдавливания;

- комбинированную обработку.

В тех случаях, когда для формовки готового изделия из металлической заготовки требуется более мощное оборудование, применяются станки гидравлического типа.

Кривошипно-шатунный пресс-автомат ESSA

Гидравлические прессы

Используя гидравлический пресс, можно прессовать как более габаритные, так и более толстостенные детали из металла. Такое оборудование для листовой штамповки, объемной штамповки, ковки, гибки и других технологических операций в зависимости от конкретной модели может развивать усилия от 150 до 2000 тонн и даже более.

Основными конструктивными элементами, которыми оснащен любой гидравлический пресс, являются два цилиндра разного диаметра, которые наполнены рабочей жидкостью и сообщаются между собой. В каждом из таких гидравлических цилиндров установлен поршень, создающий давление рабочей жидкости или перемещающийся под его воздействием. Именно перемещением поршней в гидравлических цилиндрах обеспечивается движение исполнительного механизма оборудования. Величина усилия, которое может создавать такой штамповочный пресс, определяется разницей диаметров его гидроцилиндров.

Прессы радиально-ковочного типа

Радиально-ковочный станок – это формовочный пресс, на котором предварительно нагретые болванки из металла превращают в готовые изделия цилиндрической конфигурации. Конструкцию прессов данного типа составляют:

- индукционная печь, в которой происходит предварительный нагрев заготовки;

- конвейер для подачи заготовки в зону обработки;

- захватные механизмы, при помощи которых обрабатываемая деталь из металла, постоянно вращаясь, проходит через зону ковки;

- червячная передача, соединенная с электродвигателем и отвечающая за работу захватных механизмов;

- четыре вала с эксцентриковыми буксами, передающими движение шатуну с бойком, между которыми зафиксирован ползун (сами валы посредством клиноременной передачи получают вращение от приводного электродвигателя);

- копирные барабаны, отвечающие за синхронное сближение бойков и последующее движение заготовки;

- пружинная муфта, обеспечивающая торможение детали в момент ее обработки бойками.

Радиально-ковочная машина используется для получения квадратных или круглых поковок, близких к профилю готовых изделий

Прессы электромагнитного типа

Это новый вид прессовального оборудования. Принцип его действия основан на свойствах сердечника, помещенного в проволочную катушку, через которую проходит электрический ток, и совершающего перемещения под воздействием электромагнитного поля. Сердечник электромагнита таких прессов воздействует на исполнительный механизм станка, направляя его к обрабатываемой заготовке из металла.

Трехпозиционный электромагнитный пресс для установки фурнитуры

Отличительными характеристиками электромагнитных прессов являются высокая производительность выполняемой обработки и экономичность использования.

А в заключение предлагаем посмотреть небольшое видео, демонстрирующее работу координатно-вырубного пресса.

Типы штамповочных прессов и специальное оборудование для ковки

Пресс штамповочный, при помощи которого выполняется ковка металлических заготовок, работает по достаточно простой схеме. Принцип его работы, по сути, схож с принципом действия обычного молотка, которым наносятся удары по металлическому изделию, чтобы деформировать его и придать ему требуемую конфигурацию.

Механические прессы типа К2130 применяются на участках холодной листовой штамповки

Штамповочные прессы гидравлического и кривошипного типа

С того момента, как люди научились выполнять обработку металла давлением, работа специалиста, который ей занимался, считалась одной из самых почетных. С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

Достаточно распространенным типом устройств, используемых для ковки, является своеобразный аналог молота – штамповочный пресс. Применяя такое штамповочное оборудование, можно выполнять целый перечень технологических операций, а именно: изменение формы заготовки путем ее пластической деформации, формирование на ее поверхности заданного рельефа, вырубание отдельных фрагментов и др. На таком устройстве, в частности, придают форму заготовкам, для изготовления которых было использовано литье. Прессы, применяемые для штамповочных операций, могут быть кривошипными или гидравлическими.

Схемы прессов: а – вертикальный гидравлический; б – горизонтальный; в – кривошипный; г – фрикционный; д – гидровинтовой

Пресс кривошипный применяют в тех случаях, когда необходимо выполнить несложную обработку металла давлением. Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

Пресс штамповочный гидравлический 4-х колонный

Гидравлические штамповочные прессы оснащаются двумя рабочими камерами, в которых в рабочей жидкости создается требуемое давление. Жидкость под давлением поступает в цилиндр с другим поршнем, посредством которого и сообщается возвратно-поступательное движение ползуну.

Радиально-ковочное оборудование для горячей обработки металла

Радиально-ковочный станок используется для того, чтобы с высокой производительностью изготавливать валы различного диаметра. На таком агрегате можно наладить производство до 300 тысяч готовых изделий в год, чего вполне достаточно для того, чтобы обеспечить ими крупное производственное предприятие.

Ограниченность использования такого станка для штамповки металла объясняется не только его высокой стоимостью, но еще и тем, что настройка его рабочих режимов представляет собой достаточно сложный процесс, поэтому выполнять ее целесообразно лишь в том случае, если планируется выпускать изделия определенного диаметра большими партиями.

Радиально-ковочная машина (РКМ) обеспечивает высокую точность штамповки, выдавая детали с минимальными припусками

Последовательность действий, в процессе которых выполняется радиальная ковка, выглядит следующим образом.

- Деталь, чтобы довести ее до требуемой температуры нагрева, подают в индукционное устройство.

- После того как металл приобретет требуемую степень пластичности, деталь по роликовому контейнеру (рольтангу) отправляют к захватному устройству, с помощью которого она подается в зону обработки.

- Там заготовка фиксируется элементами другого захватного устройства, после чего на нее воздействуют посредством специальных бойков.

- Для равномерной обработки со всех сторон деталь постоянно вращают, для чего используется специальный захватный механизм.

Схемы действия ковочных машин радиального и ротационного типа

Для того чтобы привести в движение рабочий механизм оборудования для радиальной ковки, используют кинематическую схему, элементами которой являются:

- приводной электродвигатель;

- клиноременная передача;

- четыре установленных вертикально вала с эксцентриковыми буксами;

- шатун с закрепленными на нем бойком и ползуном.

Основные элементы автоматики станка – это копирные барабаны, которые отвечают как за синхронное сближение бойков, так и за последующее движение заготовки. Вращение захвату, в котором удерживается обрабатываемая деталь, сообщается электродвигателем через элементы червячной передачи. Торможение данного механизма, которое осуществляется в момент ковки, обеспечивает пружинная муфта.

Одной из разновидностей ковочного оборудования является горизонтально-ковочный станок, в котором обрабатываемая деталь также располагается параллельно земле. Устройства данного типа используются преимущественно для формирования торцевых утолщений на заготовках стержневого типа. Деталь при обработке располагается в разъемной матрице, каналы которой ориентированы в горизонтальной плоскости.

Процесс обработки, выполняемой на таком станке, происходит в следующей последовательности.

- Заготовка укладывается в неподвижную часть матрицы.

- Подвижная часть матрицы, соединенная с ползуном, приводится в действие посредством коленчатого вала.

- Приближаясь к неподвижной половине формы, подвижная часть матрицы плотно охватывает обрабатываемый стержень.

- После зажима детали верхней частью формы коленчатый вал, соединенный с шатуном, приводит в действие ударные пуансоны.

- По окончании обработки все подвижные части станка возвращаются в исходное положение, а подвижная и неподвижная части формы размыкаются.

Ковочный молот с пневмоприводом

Пневматический пресс – это эффективное, но в то же время доступное по стоимости ковочное оборудование, отличающееся, кроме того, компактными габаритами. Работает такой станок за счет энергии сжатого воздуха, за подачу которого к механизмам отвечает встроенный компрессор. Работу компрессора, поршни которого, двигаясь в его главном цилиндре, как раз и создают поток воздуха с требуемым давлением, обеспечивает приводной электродвигатель.

Поскольку работу ударного механизма пневматического ковочного станка обеспечивает кривошип, то его конструкция напоминает устройство кривошипного пресса. Перед запуском такого оборудования компрессорный и рабочий поршни в главном цилиндре находятся в крайнем верхнем и крайнем нижнем положениях. Когда станок запускается в действие, поршни начинают двигаться по направлению друг к другу, сжимая находящийся между ними воздух, давление которого передается на кривошип, напрямую соединенный с бойком. На один удар рабочей части молота пневматического станка приходится один оборот кривошипного механизма. Соответственно, чтобы воздействие молота на заготовку выполнялось с более высокой частотой, необходимо обеспечить более интенсивную работу компрессора. Даже несмотря на свои небольшие габариты, пневматический пресс может обеспечить массу удара молота, доходящую до 1 тонны.

Молот кузнечный пневматический МА-4129 предназначен для горячей штамповки в открытых штампах

По похожему с пневматическим прессом принципу работает паровоздушный молот, в котором энергию удара обеспечивает горячий пар, подающийся непосредственно из котла или через специальный компрессор. Масса ударов, которой позволяет добиться такое оборудование, может доходить до 8 тонн, а скорость их нанесения составляет 50 м/сек. Работать оно в зависимости от модели может в автоматическом режиме, когда удары по детали наносятся непрерывно, или в ручном, когда для запуска в действие бойка необходимо нажать на соответствующую кнопку или педаль.

Механические молоты могут использоваться для:

- свободной ковки или ковочных операций, при выполнении которых для формирования готового изделия используется прессформа;

- штамповочных операций с деталями из листового металла – резки по ровной или кривой линии, вырубки по различному контуру, пробивки отверстий (дыропробивной пресс) и др.;

- выколотки – изготовления изделий с использованием специального шаблона.

Ковочное оборудование ротационного и вальцевого типа

На крупных производственных предприятиях для выполнения ковочных операций часто применяется конвейерное оборудование вальцевого типа. Заготовки на нем обрабатываются методом обжима, который выполняют вращающиеся вальцы. По похожему принципу работают и ротационно-ковочные машины, обработка деталей в которых также осуществляется в процессе вращения рабочих органов.

Метод ротационной ковки обеспечивает безотходную обработку заготовок

Специалистам, которые профессионально занимаются ковочными и штамповочными операциями, приходится решать целый ряд вопросов, чтобы получить изделие требуемого качества. В числе таких вопросов, в частности, находятся выбор оборудование, разработка и изготовление пресс-форм, оснащение станков различными инструментами и приспособлениями.

Читайте также: